Уровень техники

Из уровня техники известно применение ультразвуковых преобразователей в различных областях техники. Например, в автомобилестроении ультразвуковые преобразователи используются в ультразвуковых расходомерах, устанавливаемых, например, в выпускном тракте и/или во всасывающем тракте двигателей внутреннего сгорания. Примеры таких ультразвуковых преобразователей описаны в публикации DE 102007037088 А1 или в патентной заявке под номером DE 102008055126.0, принадлежащей фирме-заявителю и выложенной после даты приоритета настоящего изобретения. В ультразвуковых расходомерах обычно используются два ультразвуковых преобразователя, установленных в проточной трубе со смещением относительно друг друга в направлении потока среды и посылающих друг другу ультразвуковые сигналы. При этом также могут использоваться измерительные устройства, в которых имеется по меньшей мере один отражатель, например измерительные устройства в виде вставных датчиков. Также ультразвуковые преобразователи применяются, например, в датчиках уровня или дальномерах, например в так называемых парковочных ассистентах.

Ультразвуковые преобразователи во многих случаях имеют электроакустический преобразующий элемент из пьезокерамики. Для согласования импедансов, в частности уменьшения потерь при отражении на границе раздела ультразвукового преобразователя и текучей среды, в которой ультразвуковой преобразователь должен эксплуатироваться, во многих случаях используются так называемые согласующие элементы, которые по меньшей мере частично компенсируют различие в импедансах между пьезокерамикой и текучей средой. Например, известны ультразвуковые преобразователи на основе пьезокерамики, снабжаемые так называемыми импедансно-согласующими слоями толщиной в четверть ультразвуковой волны. Примеры таких согласующих элементов, которые также могут использоваться в рамках настоящего изобретения, описаны в DE 102007037088 А1 или в DE 102008055126.0.

Кроме того, из уровня техники известны ультразвуковые преобразователи, имеющие корпус, выполненный в виде цельной втулки, и кольцеобразную тыльную крышку. Такие ультразвуковые преобразователи используются, например, в парковочных ассистентах. В этом случае, как правило, сначала обеспечивают электрическое контактирование пьезокерамики, для чего, например, к пьезокерамике и к соединенным с крышкой-кольцом контактным штырям приваривают провода. Затем, как правило, удерживая пьезокерамику с помощью присоса через крышку-кольцо, пьезокерамику вводят во втулку вместе с крышкой-кольцом и контактными проводами. Во время этой операции контактные провода принимают такую изогнутую форму, которая в собранном ультразвуковом преобразователе желательна для достижения оптимальной долговечности. При этом, как правило, до извлечения присоса необходимо активировать клеевое соединение между пьезоэлементом и втулкой, для чего во многих случаях используется ультрафиолетовое излучение, которое, как правило, также направляется через крышку-кольцо.

На практике такой метод сборки сопряжен с различными техническими проблемами и имеет ряд недостатков. Так, цельные втулки преобразователей, как правило, приходится выполнять очень глубокими, поскольку внутреннее пространство таких втулок необходимо заполнять определенным количеством демпфирующего материала. Кроме того, такая глубина втулки преобразователя, как правило, необходима для создания возможности крепления контактных штырей или переконтактирования, для обеспечения соответствующей длины направляющей с целью точного ориентирования преобразователя при его установке, например, в корпус вставного датчика или вообще для облегчения манипулирования преобразователем в сборе. Однако выполнение втулки преобразователя такой глубины обычно осложняет манипулирование компонентами в процессе сборки, поскольку пьезоэлемент приходится вводить во втулку преобразователя глубоко. После этого электрическое контактирование пьезокерамики внутри втулки в условиях серийного производства является затруднительным. Если же электрическое контактирование пьезокерамики выполнять перед ее соединением с необязательным согласующим элементом, то пьезокерамика, контактные провода, контактные штыри, а возможно и крышка или крышка-кольцо преобразователя должны быть в процессе такого соединения зафиксированы относительно друг друга или должны оставаться в точно заданном положении относительно друг друга. Такой способ является крайне сложным в осуществлении.

Раскрытие изобретения

Таким образом, объектами настоящего изобретения являются ультразвуковой преобразователь для применения в текучей среде, а также способ изготовления такого ультразвукового преобразователя, позволяющие по меньшей мере частично устранить недостатки известных ультразвуковых преобразователей и способов их изготовления. Ультразвуковой преобразователь может изготавливаться, в частности, предлагаемым в изобретении способом, а способ может использоваться, в частности, для изготовления предлагаемого в изобретении ультразвукового преобразователя. Соответственно в отношении возможных вариантов осуществления способа можно обращаться к описанию ультразвукового преобразователя, и наоборот.

Предлагаемый в изобретении ультразвуковой преобразователь включает в себя по меньшей мере один сердечник ультразвукового преобразователя с по меньшей мере одним электроакустическим преобразующим элементом. При этом под электроакустическим преобразующим элементом понимается, в принципе, любой элемент, способный преобразовывать электрические сигналы в акустические или наоборот. При этом речь может идти, в частности, о монолитном элементе. В предпочтительном исполнении электроакустический преобразующий элемент содержит пьезоэлектрический преобразующий элемент или выполнен в виде пьезоэлектрического преобразующего элемента. Соответственно, не ограничивая возможных вариантов выполнения электроакустического преобразующего элемента, понятия "пьезоэлемент", или "пьезоэлектрический преобразующий элемент", или "пьезокерамика" в дальнейшем используются как синонимы понятия "электроакустический преобразующий элемент". Сердечник ультразвукового преобразователя может содержать и другие элементы, как это подробнее поясняется ниже. Например, сердечник ультразвукового преобразователя может содержать по меньшей мере один согласующий элемент, расположенный с обращенной к текучей среде стороны и выполненный, например, в соответствии с описаниями приведенных выше публикаций. Этот согласующий элемент выполнен таким образом, чтобы улучшать акустическую связь между электроакустическим преобразующим элементом и текучей средой, например воздухом или жидкостью. В идеале согласующий элемент выполнен из материала, импеданс которого находится вблизи геометрического среднего импедансов электроакустического преобразующего элемента и текучей среды. В реальном ультразвуковом преобразователе, применяемом, в частности, в газообразных средах, используются также согласующие элементы с другими, обычно более высокими акустическими импедансами. Согласующий элемент также может включать в себя несколько материалов с разными акустическими импедансами и/или материал с градиентом акустического импеданса. Сердечник ультразвукового преобразователя может иметь, например, излучающую поверхность, которая обращена к текучей среде и через которую ультразвуковые сигналы могут выдаваться в текучую среду и/или могут приниматься из текучей среды. Излучающая поверхность может быть расположена, например, в отверстии корпуса, который подробнее рассматривается ниже. Например, это отверстие может быть окружено, например кольцеобразно, закраиной корпуса. Также возможны другие геометрические формы излучающей поверхности. При этом излучающая поверхность может располагаться вровень (заподлицо) с закраиной корпуса или же может быть расположена в другой плоскости, например может быть слегка утоплена внутрь корпуса или может слегка выдаваться относительно закраины в сторону текучей среды.

Кроме того, ультразвуковой преобразователь включает в себя по меньшей мере один корпус. Этот корпус может быть выполнен, в частности, в виде втулки или гильзы. При этом под корпусом понимается элемент, который по существу закрывает ультразвуковой преобразователь снаружи и придает ультразвуковому преобразователю его основную форму. Как это подробнее поясняется ниже, корпус может изготавливаться, в частности, из металлического материала и/или пластмассы и может защищать ультразвуковой преобразователь от действующих снаружи механических и/или химических факторов, и/или от воздействия температур и/или давлений.

Идея, положенная в основу настоящего изобретения, заключается в том, что монтаж и сборку ультразвукового преобразователя можно значительно упростить, если выполнить корпус состоящим по меньшей мере из двух частей. Соответственно корпус имеет по меньшей мере две корпусные части. Эти корпусные части в предпочтительном варианте выполнены полностью отдельно друг от друга и соответственно в предпочтительном варианте они могут изготавливаться и/или находиться в обращении совершенно независимо друг от друга.

При этом в конструкции составного корпуса предусмотрена по меньшей мере одна первая корпусная часть, которая по меньшей мере частично окружает сердечник ультразвукового преобразователя. Например, эта корпусная часть может полностью или частично окружать согласующий элемент сердечника ультразвукового преобразователя и/или электроакустический преобразующий элемент. Соответственно первая корпусная часть может быть выполнена, например, кольцеобразной или трубчатой формы и может иметь, например, круглое или многоугольное поперечное сечение. Внутренний диаметр этой корпусной части может соответствовать, точно по допуску, наружному диаметру сердечника ультразвукового преобразователя, или между корпусной частью и сердечником ультразвукового преобразователя может быть предусмотрен промежуток, как это подробнее поясняется ниже.

При этом первая корпусная часть окружает сердечник ультразвукового преобразователя, обеспечивая возможность доступа к тыльной, обращенной от текучей среды стороне электроакустического преобразующего элемента. При этом в контексте настоящего изобретения под обеспечением первой корпусной частью возможности доступа к электроакустическому преобразующему элементу понимается такое выполнение первой корпусной части, при котором ее тыльная сторона имеет по меньшей мере одно отверстие, например отверстие, более широкое чем сердечник ультразвукового преобразователя, через которое может осуществляться доступ к тыльной стороне электроакустического преобразующего элемента, например для контактирования электроакустического преобразующего элемента. В частности, вышеупомянутое отверстие и/или сердечник ультразвукового преобразователя могут быть выполнены таким образом, чтобы через отверстие в первой корпусной части сердечник ультразвукового преобразователя можно было вставлять в первую корпусную часть и/или извлекать из нее. Например, эта тыльная сторона электроакустического преобразующего элемента может заканчиваться вровень с тыльной стороной первой корпусной части или даже может выступать за эту первую корпусную часть, что делает тыльную сторону электроакустического преобразующего элемента доступной, например, для электрического контактирования. В альтернативном варианте осуществления изобретения первая корпусная часть может слегка выдаваться относительно тыльной стороны, вследствие чего тыльная сторона электроакустического преобразующего элемента будет слегка утоплена внутрь корпуса относительно тыльной стороны первой корпусной части, но и в этом случае тыльная сторона электроакустического преобразующего элемента должна оставаться доступной для электрического контактирования.

Кроме того, в конструкции составного корпуса предусмотрена по меньшей мере одна вторая корпусная часть, которая соединена с первой корпусной частью, например, неразъемным (обеспечиваемым силами межмолекулярного или межатомного сцепления) соединением и/или с силовым замыканием, и/или с геометрическим замыканием. Эта вторая корпусная часть выполнена и расположена таким образом, что она в основном закрывает ультразвуковой преобразователь с его обращенной от текучей среды стороны.

Понятие "закрывает" означает в этом отношении, однако, не герметическое изолирование, а задание внешней формы ультразвукового преобразователя с обращенной от текучей среды стороны и/или придание механической устойчивости размещенным в корпусе компонентам ультразвукового преобразователя. Кроме того, второй корпусной частью может обеспечиваться по меньшей мере частичная защита от внешних воздействий. В этой связи выражение "в основном" следует понимать в том смысле, что закрытие ультразвукового преобразователя в целом допускает наличие по меньшей мере небольших отверстий, предназначенных, например, для вывода через корпус элементов или используемых в качестве разгрузочных (компенсационных) отверстий в отношении компенсации теплового расширения составных частей ультразвукового преобразователя (например, демпфирующего элемента). Таким образом, под "в основном закрывающим" выполнением второй корпусной части можно понимать, в частности, такое ее выполнение обращенной от текучей среды, при котором внутренние компоненты ультразвукового преобразователя, например электроакустический преобразующий элемент, и/или весь сердечник, и/или разобщающий (звукоизолирующий) элемент, и/или демпфирующий элемент, удерживаются во внутреннем пространстве корпуса второй корпусной частью таким образом, что извлечение этих компонентов из корпуса невозможно. В частности, вторая корпусная часть может выполнять функцию задней опоры, на которую могут опираться один или несколько из следующих элементов: сердечник ультразвукового преобразователя, электроакустический преобразующий элемент, разобщающий элемент, демпфирующий элемент, демпфирующий и/или разобщающий материал или же другие элементы, расположенные во внутреннем пространстве корпуса. Так, например, вторая корпусная часть со своей обращенной от текучей среды стороны может иметь по меньшей мере один опорный элемент, например выступающий внутрь борт, на который могут опираться один или несколько из вышеназванных элементов, находящихся внутри корпуса, что позволяет, например, воспринимать давление текучей среды. Это позволяет, например, обеспечить как можно меньшее вдавливание изоляционной пленки внутрь корпуса с обращенной к текучей среде стороны ультразвукового преобразователя при воздействии на изоляционную пленку нагрузки от давления. Если во второй корпусной части предусмотрено по меньшей мере одно тыльное отверстие, оно не должно быть выбрано слишком малым, поскольку хотя в этом случае несущая способность корпуса и улучшается, но при этом температурные расширения внутренних компонентов ультразвукового преобразователя, например демпфирующего заливочного материала, будут сильнее нагружать необязательную, т.е. используемую при необходимости, изоляционную пленку. На практике в зависимости от твердости материала второй корпусной части, коэффициента ее теплового расширения и заполняемого в ней объема можно найти соответствующий компромисс в отношении оптимального размера отверстия во второй корпусной части.

Как было показано выше, первая корпусная часть может, в частности, кольцеобразно окружать сердечник ультразвукового преобразователя. Соответственно первая корпусная часть может быть выполнена, например, полностью или частично в виде кольца и/или кольцеобразной втулки. Например, первая корпусная часть может иметь лицевую поверхность, в частности круглую лицевую поверхность, обращенную к текучей среде. Излучающая поверхность сердечника ультразвукового преобразователя, т.е. поверхность, через которую акустические сигналы выдаются сердечником в текучую среду и/или через которую акустические сигналы воспринимаются сердечником из текучей среды, может быть кольцеобразно окружена этой лицевой поверхностью. Например, излучающая поверхность может быть расположена в одной плоскости с этой лицевой поверхностью первой корпусной части. Такой вариант осуществления изобретения предпочтителен в случае, если, как это подробнее поясняется ниже, предусмотрена по меньшей мере одна изоляционная пленка, ограждающая и/или герметизирующая внутреннее пространство корпуса ультразвукового преобразователя для его защиты от факторов влияния текучей среды, например от химических факторов и/или от воздействия давления. Такая изоляционная пленка может быть, например, приклеена к лицевой поверхности первой корпусной части и/или излучающей поверхности либо может быть соединена с ними иным образом.

В частности, электроакустический преобразующий элемент с обращенной от текучей среды стороны может заканчиваться вровень (заподлицо) с первой корпусной частью или может выступать за первую корпусную часть. Этот вариант осуществления изобретения особенно выгоден для обеспечения простоты электрического контактирования электроакустического преобразующего элемента.

Вторая корпусная часть может быть выполнена, в частности, горшкообразной (чашеобразной). В этом случае вторая корпусная часть может быть надета, например, с обращенной от текучей среды стороны на первую корпусную часть. Первая и вторая корпусные части могут быть соединены друг с другом, например, неразъемным (обеспечиваемым силами межмолекулярного или межатомного сцепления) соединением, в частности сваркой. В частности, при выполнении корпусных частей из пластмасс, но также из других материалов, для соединения корпусных частей подходит, в частности, ультразвуковая сварка. Вместо ультразвуковой сварки или в дополнение к ней могут применяться и другие методы соединения, например соединения с силовым и/или геометрическим замыканием, и/или иные методы неразъемных соединений, например лазерная сварка, склеивание, либо защелкивание второй корпусной части на первой корпусной части или наоборот.

Предлагаемый в изобретении ультразвуковой преобразователь также содержит по меньшей мере одну контактную скобу для электрического контактирования электроакустического преобразующего элемента. Контактная скоба может иметь, например, один, два или более электрических контактов (выводов) для контактирования электродов электроакустического преобразующего элемента. Указанная по меньшей мере одна контактная скоба может быть выполнена, например, по существу формоустойчивой, т.е. таким образом, что по крайней мере под действием своего собственного веса она не деформируется или деформируется лишь незначительно. Контактная скоба может быть изготовлена, в частности, из металлического материала. При этом контактная скоба проходит через вторую корпусную часть во внутреннее пространство ультразвукового преобразователя, где она электрически соединена с электроакустическим преобразующим элементом. Это электрическое соединение между контактной скобой и электроакустическим преобразующим элементом может быть реализовано, например, непосредственным контактированием электроакустического преобразующего элемента с контактной скобой. Вместе с тем в качестве альтернативы этому методу или в дополнение к нему могут применяться и другие методы соединения, например методы сварного присоединения проволочных выводов. Такие методы присоединения технически особенно просты в осуществлении, поскольку благодаря выполнению корпуса из двух или более корпусных частей облегчается доступ к электроакустическому преобразующему элементу. Контактная скоба, кроме того, соединена с первой корпусной частью. Таким образом контактную скобу можно, в частности, зафиксировать в пространстве. Это соединение может быть реализовано, например, за счет геометрического и/или силового замыкания. Например, контактная скоба может иметь один или несколько соединительных элементов, например пружинных зажимов или защелок, посредством которых контактную скобу можно посадить на первую корпусную часть и/или зафиксировать на ней.

Контактная скоба помимо электрического контактирования электроакустического преобразующего элемента может выполнять и другие задачи. Так, например, она может быть выполнена, по меньшей мере частично, в виде электромагнитного экрана. Соответственно контактная скоба может, например, по меньшей мере частично окружать электроакустический преобразующий элемент.

Как было указано выше, сердечник ультразвукового преобразователя может содержать наряду по меньшей мере с одним электроакустическим преобразующим элементом и другие элементы. Например, сердечник ультразвукового преобразователя может содержать по меньшей мере один согласующий элемент, выполненный, например, в соответствии с указанными выше решениями, известными из уровня техники. Согласующий элемент может быть выполнен таким образом, чтобы улучшать акустическую связь между электроакустическим преобразующим элементом и текучей средой. При этом первая корпусная часть может по меньшей мере частично окружать согласующий элемент, например окружать его кольцом.

Первая корпусная часть и вторая корпусная часть могут изготавливаться, как было показано выше, полностью или частично из металлического материала, и/или из пластмассы, и/или из других материалов. Особенно предпочтительны материалы, одновременно обладающие хорошим собственным демпфированием и предоставляющие возможность для изготовления из них филигранных структур. Так, например, можно использовать жидкокристаллические полимеры (ЖКП). В качестве альтернативы им или в дополнение к ним также могут использоваться другие пластмассы, например ПФА (полифталамид), ПБТ (полибутилентерефталат) и/или ПЭЭК (полиэфирэфиркетон) и/или другие синтетические материалы. Эти пластмассы могут быть ненаполненными или же наполненными, например со стекловолоконным, керамическим, углеродным или аналогичным наполнителем.

Первая корпусная часть может иметь, в частности, обращенное к текучей среде отверстие. Например, первая корпусная часть, как было показано выше, может иметь лицевую поверхность, например кольцеобразную лицевую поверхность, окаймляющее отверстие. Излучающая поверхность сердечника ультразвукового преобразователя может быть расположена внутри этого отверстия. Отверстие может быть закрыто по меньшей мере одной изоляционной пленкой. Изоляционная пленка может быть соединена, например, с первой корпусной частью, в частности с ее лицевой поверхностью.

Внутри корпуса ультразвукового преобразователя может быть предусмотрено, в частности, по меньшей мере одно внутреннее пространство. Это внутреннее пространство корпуса может, например, по меньшей мере частично ограничиваться второй корпусной частью. Это внутреннее пространство корпуса, в частности, может быть по меньшей мере частично заполнено заполнителем и/или демпфирующим материалом, например компаундом. Для этого подходят, например, силиконы. Демпфирующий материал, в частности, может быть непосредственно связан с сердечником ультразвукового преобразователя, например электроакустическим преобразующим элементом, и может быть выполнен таким образом, чтобы после возбуждения сердечника ультразвукового преобразователя обеспечивать как можно более быстрое затухание колебаний. Кроме того, заполняющий материал (заполнитель) и/или демпфирующий материал может быть выполнен таким образом, чтобы силы давления, действующие на преобразователь со стороны текучей среды, отводились через сердечник ультразвукового преобразователя и находящийся за ним заполнитель и/или демпфирующий материал на вторую корпусную часть.

Наряду с ультразвуковым преобразователем в одном или нескольких вариантах его выполнения, описанных выше, еще одним объектом изобретения является способ изготовления ультразвукового преобразователя, предназначенного для применения в текучей среде. Предлагаемый в изобретении способ может применяться, в частности, для изготовления ультразвукового преобразователя в одном или нескольких описанных выше вариантах его выполнения, но, в принципе, предлагаемым в изобретении способом можно также изготавливать ультразвуковые преобразователи других типов. Способ включает описанные ниже стадии (операции), которые не обязательно должны выполняться в приведенной очередности. Отдельные стадии осуществления способа могут также выполняться одновременно и/или с перекрытием во времени. Кроме того, отдельные стадии или несколько стадий способа могут выполняться повторно.

Предлагаемый в изобретении способ включает создание сердечника ультразвукового преобразователя, содержащего по меньшей мере один электроакустический преобразующий элемент. Далее, на следующей стадии берут но меньшей мере одну первую корпусную часть и устанавливают ее таким образом, чтобы первая корпусная часть по меньшей мере частично окружала сердечник ультразвукового преобразователя. На этот момент времени сердечник ультразвукового преобразователя уже может быть конструктивно оформлен полностью, но также может быть конструктивно оформлен лишь частично, если, например, на этот момент времени первой корпусной частью по меньшей мере частично окружен лишь согласующий элемент сердечника ультразвукового преобразователя. При этом первая корпусная часть выполнена и установлена таким образом, что обеспечить возможность доступа к тыльной, обращенной от текучей среды стороне электроакустического преобразующего элемента, например, для проведения процесса электрического контактирования. На следующей стадии осуществления способа устанавливают по меньшей мере одну вторую корпусную часть. Эту вторую корпусную часть соединяют с первой корпусной частью таким образом, чтобы вторая корпусная часть в основном закрывала ультразвуковой преобразователь с его обращенной от текучей среды стороны.

Предлагаемый в изобретении способ изготовления ультразвукового преобразователя особенно прост в осуществлении при использовании по меньшей мере одной изоляционной пленки, например пленки описанного выше типа. Например, при этом речь может идти о полимерной пленке, например, как это подробнее поясняется ниже, о полиимидной пленке или о другом пленочном материале. Также в качестве изоляционной пленки в принципе может применяться металлическая фольга. При этом в соответствии с предлагаемым в изобретении способом первую корпусную часть и сердечник ультразвукового преобразователя или часть сердечника ультразвукового преобразователя, например согласующий элемент, накладывают на изоляционную пленку. В частности, их можно соединить с изоляционной пленкой, например с помощью клеевого соединения и/или неразъемного соединения иного рода. При этом промежуток между сердечником ультразвукового преобразователя или частью сердечника ультразвукового преобразователя и первой корпусной частью по меньшей мере частично заполняют по меньшей мере одним демпфирующим и/или разобщающим (звукоизолирующим) материалом. Например, этот демпфирующий и/или разобщающий материал может включать в себя синтетический материал, в частности жидкий силиконовый каучук (ЖСК). Заполнение вышеупомянутого промежутка может осуществляться, в частности, путем заливки.

Кроме того, при осуществлении предлагаемого в изобретении способа перед соединением первой корпусной части и второй корпусной части друг с другом с первой корпусной частью соединяют контактную скобу для контактирования электроакустического преобразующего элемента. Это соединение может быть реализовано, как уже пояснялось выше, с геометрическим и/или силовым замыканием. Контактная скоба может иметь, в частности, несколько связных электрических контактов, причем после соединения контактной скобы с первой корпусной частью, например после установки второй корпусной части на первую корпусную часть, электрические контакты можно отделить друг от друга.

Предлагаемые в изобретении ультразвуковой преобразователь и способ обладают многочисленными преимуществами перед известными ультразвуковыми преобразователями и способами их изготовления. Так, изобретение закладывает основу для недорогого и технологичного в крупносерийном производстве ультразвукового преобразователя, например ультразвукового преобразователя для воздушной среды, применяемого, например, для измерения характеристик газовых потоков в автомобилестроительной отрасли. Ультразвуковой преобразователь может применяться, например, в качестве ультразвукового расходомера с напорной стороны впускного воздушного тракта двигателей внутреннего сгорания, оснащенных турбонаддувом.

Ультразвуковой преобразователь может иметь простую и недорогую конструкцию. Так, ультразвуковой преобразователь может быть выполнен на основе пьезокерамики, при необходимости с импедансно-согласующим слоем, а также с корпусом, представляющим собой, например, втулку, состоящую из двух частей. При этом первая корпусная часть может быть выполнена как передняя часть такой втулки и может быть соединена с согласующим слоем. Это соединение может быть реализовано, например, посредством по меньшей мере одного разобщающего элемента, и/или по меньшей мере одной изоляционной пленки, и/или покрытия, и/или комбинации этих элементов. Первая корпусная часть, например передняя часть втулки в целом, может быть выполнена настолько мелкой, или уплощенной, чтобы тыльная сторона пьезоэлемента находилась примерно в одной плоскости с задней кромкой задней части. Соответственно к пьезоэлементу в процессе сборки, склеивания и контактирования обеспечен удобный доступ. Вторая корпусная часть может быть выполнена, в частности, как задняя (тыльная) часть втулки. Эта вторая корпусная часть может быть выполнена в виде части втулки, более глубокой, чем первая корпусная часть. Соответственно вторая корпусная часть может вмещать, как было показано выше, демпфирующий, и/или разобщающий (звукоизолирующий), и/или опорный материал, например заливочный материал.

Благодаря выполнению корпуса составным, по меньшей мере из двух корпусных частей, например в виде втулки, состоящей из двух частей, из которых передняя часть предпочтительно выполнена относительно плоской, обеспечивается хорошая доступность тыльной стороны пьезоэлемента. Это позволяет реализовать производственный процесс с удобной последовательностью выполнения технологических операций. В целом изобретение дает конструкторам и технологам больше степеней свободы, например, в отношении выбора метода контактирования. В конечном итоге изобретение позволяет выполнить особые требования, предъявляемые к ультразвуковым преобразователям, например, автомобилестроительной отраслью, в частности определяемые условиями монтажа и эксплуатации двигателей.

Краткое описание чертежей

Другие подробности и особенности возможных форм воплощения изобретения рассматриваются в приведенном ниже описании предпочтительных вариантов его осуществления, поясняемом чертежами, на которых показано:

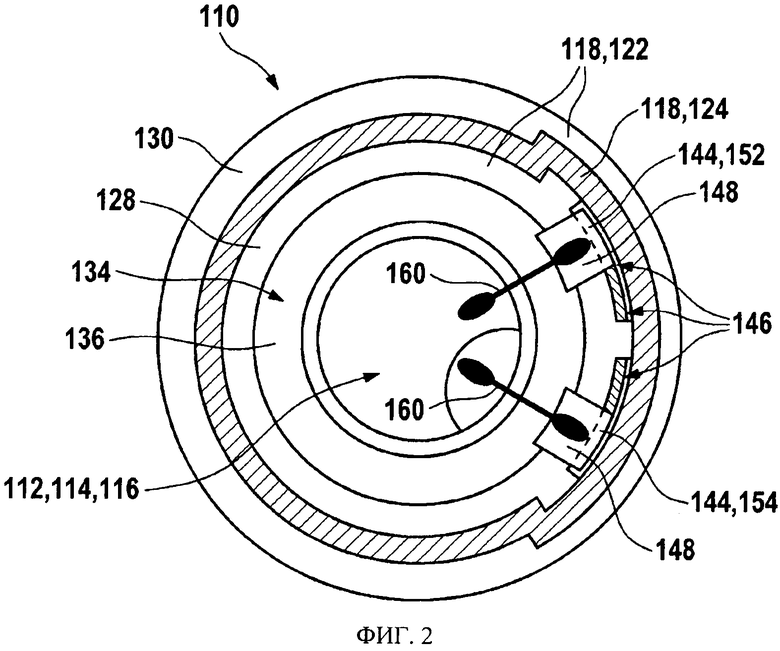

на фиг.1 - вид в разрезе предлагаемого в изобретении ультразвукового преобразователя в одном варианте его выполнения,

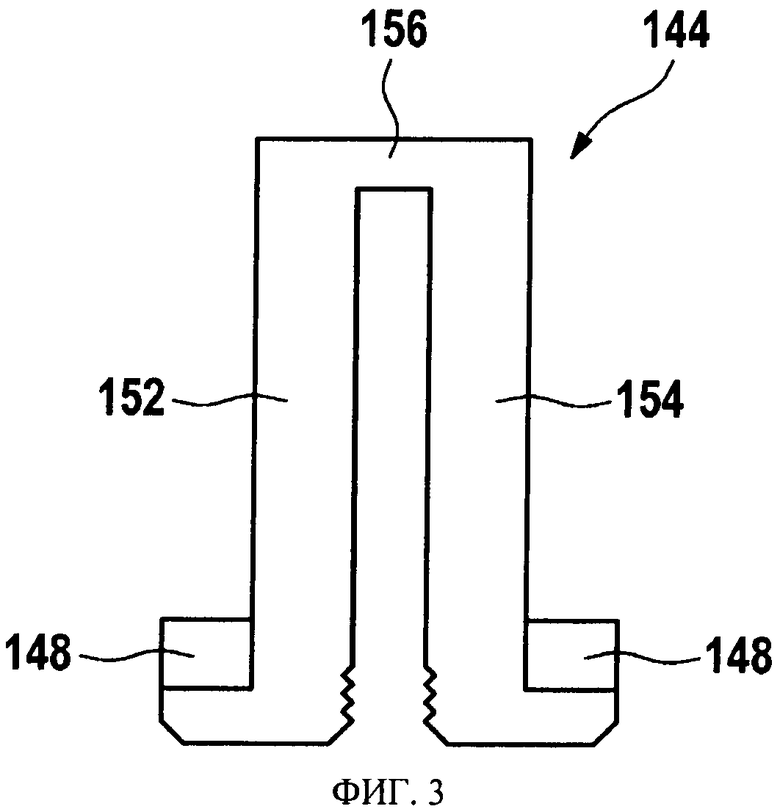

на фиг.2 - вид показанного на фиг.1 ультразвукового преобразователя в разрезе секущей плоскостью, перпендикулярной плоскости разреза, используемой на фиг.1, и

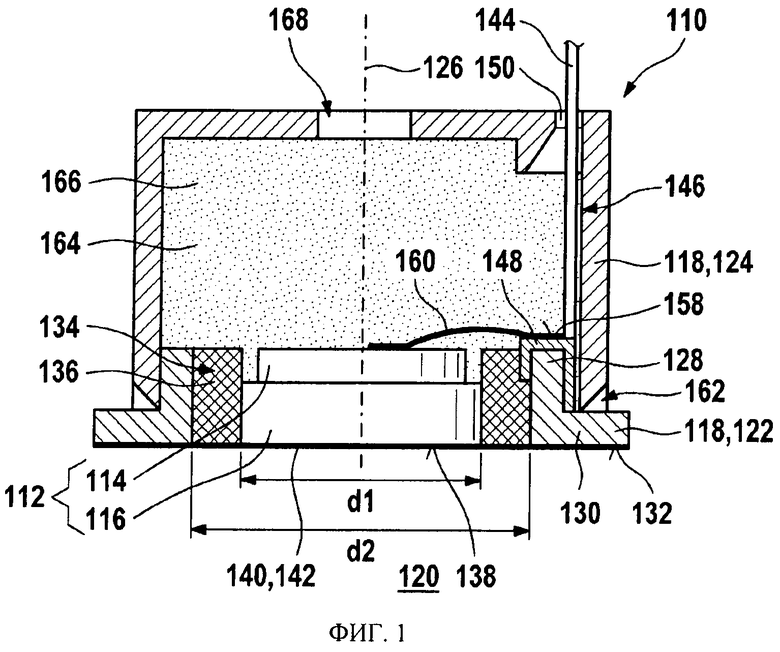

на фиг.3 - вариант выполнения контактной скобы.

Осуществление изобретения

На фиг.1 и 2 показан один возможный вариант выполнения предлагаемого в изобретении ультразвукового преобразователя 110. При этом на фиг.1 ультразвуковой преобразователь изображен в разрезе при виде сбоку, тогда как на фиг.2 - в разрезе секущей плоскостью, перпендикулярной плоскости разреза на фиг.1, при взгляде сверху. Ультразвуковой преобразователь 110 включает в себя сердечник 112, который, в свою очередь, содержит электроакустический преобразующий элемент 114 и согласующий элемент 116. При этом согласующий элемент 116 может быть выполнен, например, в виде импедансно-согласующего слоя толщиной в четверть длины ультразвуковой волны. Электроакустический преобразующий элемент 114 может быть выполнен, например, в виде пьезоэлемента и может быть соединен с согласующим элементом 116 непосредственно или посредством по меньшей мере одного промежуточного слоя (например, промежуточного слоя для компенсации термомеханических напряжений). В рассматриваемом варианте осуществления изобретения диаметр d1 согласующего элемента 116 незначительно превышает диаметр электроакустического преобразующего элемента 114. Таким образом, сердечник 112 в целом может иметь диаметр d1, составляющий, например, 8 мм.

Сердечник 112 ультразвукового преобразователя помещен в корпус 118, который в рассматриваемом варианте осуществления изобретения выполнен из двух частей. В принципе, может быть предусмотрено и более двух частей. Соответственно корпус 118 имеет первую, переднюю, корпусную часть 122, в эксплуатации обращенную к текучей среде 120 (см. фиг.1), и вторую, заднюю, корпусную часть 124, обращенную от текучей среды 120. Первая корпусная часть 122, которая в дальнейшем также называется первой корпусной втулкой или передней втулкой, может быть выполнена, например, в виде по существу осесимметричной втулки. В рассматриваемом варианте осуществления изобретения первая корпусная часть 122 выполнена, в качестве примера, в разрезе уголковой формы и имеет осевой участок 128, проходящий параллельно оси 126, и радиальный участок 130, проходящий по существу перпендикулярно оси 126. Радиальный участок 130 имеет лицевую поверхность 132, обращенную к текучей среде 120. Эта лицевая поверхность 132 выполнена, например, кольцевой. Ее внутренний диаметр d2 составляет, например, 12 мм. Соответственно между сердечником 112 и по меньшей мере частично окружающей его первой корпусной частью 122 может быть предусмотрен промежуток 134. Эта промежуточная часть 134 может быть выполнена, например, в рассматриваемом случае в виде по существу цилиндрической втулки толщиной, например, 1 мм. Промежуток 134, как это показано на фиг.1 и 2, может быть полностью или частично заполнен, например разобщающим (звукоизолирующим) элементом 136, который, обеспечивая хорошую механическую фиксацию сердечника 112 в корпусе 118, одновременно по меньшей мере ослабляет передачу корпусного шума между корпусом 118 и сердечником 112 ультразвукового преобразователя. Например, в качестве материала для разобщающего элемента 136 может использоваться заливочный материал (компаунд), например жидкий силиконовый каучук (ЖСК).

Сердечник 112 ультразвукового преобразователя с обращенной к текучей среде 120 стороны имеет излучающую поверхность 138. Эта поверхность в рассматриваемом варианте осуществления изобретения расположена в одной плоскости с лицевой поверхностью 132 первой корпусной части 122. Обращенная к текучей среде 120 сторона разобщающего элемента 136 предпочтительно также не выступает за эту общую плоскость, в которой находятся поверхности 132 и 138. Относительно текучей среды 120 ультразвуковой преобразователь 110 может быть герметически закрыт по меньшей мере одним изоляционным элементом 140, например изоляционной пленкой 142. В качестве альтернативы пленке или в дополнение к ней могут использоваться и другие виды изоляционных элементов 140, например покрытия. Изоляционная пленка, например, может быть соединена с излучающей поверхностью 138 и/или лицевой поверхностью 132, например, клеевым соединением на большой площади.

С тыльной стороны, т.е. со стороны, обращенной от текучей среды 120, первая корпусная часть 122 выполнена сравнительно короткой, вследствие чего в рассматриваемом варианте осуществления изобретения тыльная сторона сердечника 112 ультразвукового преобразователя расположена вровень с тыльной стороной первой корпусной части 122 или даже выступает за нее. Соответственно к электроакустическому преобразующему элементу 114 с его тыльной стороны предпочтительно обеспечен свободный доступ.

Электроакустический преобразующий элемент 114 законтактирован через контактную скобу 144. Эта контактная скоба 144, например, проходит в радиальном расширении 146 второй корпусной части 124, которая в остальном выполнена, например, по существу цилиндрической, например горшкообразной. Контактная скоба 144 своим верхним концом выведена наружу через отверстие 150 во второй корпусной части 124, а на нижнем конце предпочтительно имеет соединительные элементы 148 для соединения с первой корпусной частью 122. В рассматриваемом варианте осуществления изобретения эти соединительные элементы 148 выполнены, как показано, например, на фиг.1, в виде зажимных скоб или крюков и могут охватывать тыльный край осевого участка 128 первой корпусной части 122, огибая и/или обжимая осевой участок с этого края. Таким образом, можно получить, например, соединение с геометрическим и/или силовым замыканием.

Пример выполнения контактной скобы 144 представлен на фиг.3. На этом чертеже видно, что контактная скоба 144 в рассматриваемом варианте осуществления изобретения имеет два электрических контакта 152, 154, которые, например, у верхнего конца могут быть соединены друг с другом перемычкой 156. Эта перемычка 156 после сборки ультразвукового преобразователя 110 может быть удалена, как это подробнее поясняется ниже. Соединительные элементы 148 могут выступать в сторону, например на 2,2 мм относительно электрических контактов 152, 154, проходящих по существу в осевом направлении. Также электрические контакты 152, 154 могут иметь ширину, например 2,2 мм, и могут быть расположены на расстоянии друг от друга, составляющем, например, 1,4 мм. Электрические контакты 152, 154 могут иметь, как это видно, например, на фиг.1, контактные площадки 158. Посредством этих контактных площадок 158, например, может осуществляться формирование средств 160 контактирования, например проволочного соединения с соответствующими контактами электроакустического преобразующего элемента 114. Поскольку после установки сердечника 112 ультразвукового преобразователя в первую корпусную часть 122 и перед установкой второй корпусной части 124 к тыльной стороне сердечника 112 обеспечен сравнительно свободный доступ, такое контактирование, выполняемое, например, путем присоединения проволок или другими методами сварного монтажа или клеммного присоединения или другими методами контактирования, является несложным в осуществлении.

После такого контактирования вторую корпусную часть 124, выполненную, например, горшкообразной формы, устанавливают на первую корпусную часть 122 и соединяют с ней, например ультразвуковой сваркой. Это соединение обозначено на фиг.1 номером позиции 162. В результате с обращенной от текучей среды 120 стороны сердечника 112 ультразвукового преобразователя образуется внутреннее пространство 164. Это внутреннее пространство 164 может иметь, например, большой объем, так что его можно полностью или частично заполнить, например, по меньшей мере одним заполнителем и/или демпфирующим материалом 166, например демпфирующим заливочным материалом. С этой целью в первой корпусной части 122 может быть выполнено, например, одно или несколько отверстий 168, которые впоследствии можно заделать или можно оставить в корпусе 118.

Таким образом, в рассматриваемом варианте выполнения, показанном на фиг.1 и 2, ультразвуковой преобразователь 110 имеет состоящий из двух частей корпус 118, например состоящую из двух частей втулку. При этом ультразвуковой преобразователь обращен на фиг.1 передом вниз, к текучей среде 120. Соответствующая передняя втулочная часть может быть выполнена, например, кольцеобразной. Для изготовления ультразвукового преобразователя 110, изображенного на фиг.1 и 2, лицевую поверхность 132 первой корпусной части 122 можно, например, приклеить к изоляционной пленке 142. Также к этой изоляционной пленке 142 можно приклеить согласующий элемент 116, таким образом зафиксировав эти элементы. В качестве изоляционной пленки 142 может использоваться, например, полиимидная (например, каптоновая) пленка. Затем в пресс-форме можно сформировать, путем впрыскивания и/или заливки, разобщающий элемент 136, используемый в качестве звукоизоляции (акустической развязки), например ЖСК-материал. Затем можно приклеить электроакустический преобразующий элемент 114, и на осевом участке 128 первой корпусной части можно зафиксировать защелкиванием соединительные элементы 148, например контактные штыри, контактной скобы 144. При этом, как показано на фиг.1 и 2, можно использовать связную контактную скобу 144. В качестве альтернативы такой контактной скобе или в дополнение к ней можно также использовать отдельные контактные штыри. Контактная скоба 144 может быть разомкнута, например, после сборки ультразвукового преобразователя 110. Затем может выполняться нанесение средств 160 контактирования. Например, к электродам пьезоэлемента и/или к контактным площадкам 158, например контактным площадкам контактных штырей, например контактной скобы 144, можно прикрепить методом термокомпрессионной сварки медные проволоки или полоски. В качестве альтернативы по меньшей мере одну часть контактной скобы 144 можно прикрепить, например сваркой, к электродам пьезоэлемента и/или контактным площадкам 158 непосредственно. После этого можно установить заднюю втулочную часть, представляющую собой вторую корпусную часть 124, и соединить ее с первой корпусной частью 122, например втулочным кольцом, в частности ультразвуковой сваркой. Затем свободное внутреннее пространство корпуса может быть заполнено демпфирующим заливочным материалом (компаундом) и/или другим заполнителем или демпфирующим материалом 166 с отверждением этого материала. При этом тыльное отверстие 168 в корпусе может служить не только для подачи заполнителя или демпфирующего материала 166 внутрь корпуса, но также может обеспечивать компенсацию тепловых расширений демпфирующего заливочного материала в области эксплуатационных режимов датчика. С другой стороны, размер этого отверстия 168 должен выбираться не очень большим, чтобы втулка была достаточно прочной опорой, поддерживающей внутреннюю начинку преобразователя, т.е. компоненты преобразователя, находящиеся в его внутреннем пространстве 164 и смещаемые назад действующим на них давлением измеряемой текучей среды 122, например воздуха. С этой целью размер отверстия 168 и/или его геометрическая форма может выбираться в зависимости от объема или геометрии заполняемого внутреннего пространства, а также от твердости и коэффициентов теплового расширения задействуемых материалов, таким образом, чтобы обращенная к текучей среде излучающая поверхность как можно меньше перемещалась под действием нагрузки от давления, а также тепловой нагрузки.

Изображенный на фиг.1 и 2 ультразвуковой преобразователь 110 представляет собой только один из нескольких вариантов выполнения предлагаемого в изобретении ультразвукового преобразователя. В этот вариант осуществления изобретения, как и в другие, могут быть внесены различные усовершенствования и/или видоизменения. Так, например, может быть предусмотрена внутренняя звукоизоляция (разобщающий элемент), имеющая снаружи четко определенный, твердый и легко герметизируемый механический элемент сопряжения. В качестве материала корпуса 118 предпочтительно использовать пластмассу, поскольку пластмасса обладает особенно хорошими звукоизолирующими свойствами. Составляющие корпусного шума, проходящие, например, через демпфирующий материал 166, разобщающий элемент 136 или изоляционную пленку 142, в достаточной степени ослабляются благодаря звукопоглощению пластмассы.

Особенно подходящим является жидкокристаллический полимер (ЖКП), поскольку он особенно пригоден для получения филигранных структур и одновременно обладает хорошим собственным демпфированием. К другим применимым материалам относятся, например, ПФА, ПБТ, ПЭЭК или другие пластмассы. Пластмассы могут применяться ненаполненными или наполненными, например со стекловолоконным, керамическим, углеродным или аналогичным наполнителем. Кроме того, в качестве альтернативы пластмассам или в дополнение к ним в качестве материала корпуса 118 и/или корпусных частей 122, 124, также может быть выбран металл и/или композиционный материал. Например, при использовании металла в качестве материала втулки и/или внедренных в пластмассу металлических частей достигается ЭМС-экранирование. Правда, для металлов характерно слишком длительное затухание собственных колебаний, которые могут отрицательно сказываться на характеристиках звукоизоляции. В случае использования в качестве материала втулки или корпуса 118 пластмассы контактная скоба 144 может быть разделена, например, не на два, а на три участка, или электрических контакта 152, из которых, например, два участка служат для контактирования пьезоэлемента, и третий участок может представлять собой кольцевой или векторный экран для электроакустического преобразующего элемента 114 и/или других компонентов ультразвукового преобразователя 110.

Как было показано выше, в качестве материала изоляционной пленки 142 можно использовать, например, полиимид (например, каптон). К другим материалам, применимым в качестве альтернативы полиимиду или в дополнение с нему, относятся, например, фторированные углеводороды, например тефлон и/или ПЭЭК, другие виды термопластов или реактопластов или же покрытия, наносимые иначе, нежели пленка, например парилен, лаки или подобные материалы.

В качестве альтернативы плоскостному склеиванию изоляционной пленки 142 с первой корпусной частью 122 или в дополнение к нему могут использоваться и другие методы соединения. Кроме того, край пленки изоляционной пленки 142 может герметично заделываться отдельно. Этот процесс может выполняться, например, одновременно с вклеиванием ультразвукового преобразователя 110 в корпус датчика, содержащего ультразвуковой преобразователь и на чертежах не показанного. В корпусе такого датчика может быть расположено, например, несколько ультразвуковых преобразователей 116, как это показано, например, в вышеназванных публикациях и/или в публикации DE 102004061404 А1. Описанные в этих публикациях датчики могут быть реализованы также с применением предлагаемого в изобретении ультразвукового преобразователя 110.

Изоляционная пленка 142 может приклеиваться к втулочному кольцу первой корпусной части 122 и согласующему элементу 116 на отдельной стадии способа изготовления ультразвукового преобразователя. В качестве альтернативы такому варианту или в дополнение к нему соединение изоляционной пленки 142 с первой корпусной частью 122 и/или согласующим элементом 116 может выполняться и иным образом, например на одной стадии с введением разобщающего элемента 136, например, в пресс-форме для литья под давлением, например для литья под давлением ЖСК. В качестве альтернативы или дополнения вышеупомянутое соединение также может выполняться близко во времени к ЖСК-процессу и/или к другому процессу литья под давлением, используемому для введения разобщающего элемента 136, например при том же прижиме, что замыкает или уплотняет пресс-форму, например пресс-форму для литья ЖСК.

В качестве альтернативы или дополнения также могут использоваться другие виды разобщающих элементов 136. Так, разобщающий элемент 136 также может быть полностью или частично выполнен и/или смонтирован в виде фасонной детали. Преимущество такого варианта осуществления изобретения может заключаться в меньшем нагружении материала согласующего слоя. Недостатком же является принципиально более высокий разброс характеристик, обусловленный более мягкой консистенцией. Еще одним вариантом, который может использоваться в качестве альтернативы или дополнения, является впрыскивание материала разобщающего элемента 136, например ЖСК, только на первую корпусную часть 122 и при необходимости на изоляционную пленку 142, тогда как нанесение согласующего элемента 116, например его приклеивание, осуществляется на отдельной стадии способа.

Вместо ЖСК-процесса демпфирующий и/или разобщающий материал можно помещать в корпус ультразвукового преобразователя методом литья. Вместо силикона могут использоваться другие материалы. От разобщающего элемента 136 как отдельного материала также можно отказаться и/или его можно полностью или частично объединить с демпфирующим материалом 166. Например, можно использовать один заливочный материал, представляющий собой компромисс между демпфированием и звукоизоляцией. Таким материалом может быть, например, силиконовый материал. В качестве основы (связующего) также могут использоваться, например, флексибилизированные эпоксидные смолы с дополнительными наполнителями.

Другие модификации и/или усовершенствования касаются согласующего элемента 116. Например, он может быть выполнен в соответствии с известными из уровня техники техническими решениями. В частности, согласующий элемент 116 может быть выполнен из эпоксидной смолы с наполнителем в виде стеклянных микросфер и/или из спеченного в пористом состоянии полиимида, например полиимида типа "Веспел" фирмы "Дюпон", или других материалов и/или градиентных материалов, акустический импеданс или характеристика его изменения выбран(-а) таким образом, чтобы эффективно обеспечивать акустическую связь между электроакустическим преобразующим элементом 114 и текучей средой 120. Между электроакустическим преобразующим элементом 114 и согласующим элементом 116 может быть расположен один или несколько дополнительных слоев, защищающих электроакустический преобразующий элемент 114, например пьезоэлемент, от возникновения в нем механических напряжений, например за счет того, например, что их коэффициент теплового расширения близок к коэффициенту теплового расширения пьезоматериала (т.е. составляет, например, порядка 10×10-6 K-1 или меньше), и того, что они имеют достаточную толщину. Такой по меньшей мере один слой одновременно может изолировать открытые поры согласующего элемента 116 от клеящего вещества, с помощью которого крепится электроакустический преобразующий элемент 114. Этот по меньшей мере один дополнительный слой, который является необязательным, может, например, приклеиваться или наноситься методом формования и/или может быть частью согласующего элемента 116, например согласующего слоя, в частности с другими тепловыми/акустическими характеристиками.

Диаметр электроакустического преобразующего элемента 114 может выбираться таким образом, чтобы в основном использовать эффект плоского резонатора для генерации и/или регистрации ультразвука. Толщина электроакустического преобразующего элемента 114 может представлять собой компромисс. Чем, например, выбираемый пьезоэлемент тоньше, тем он гибче, что делает его более устойчивым в отношении термоударов. С другой стороны, слишком тонкий пьезоэлемент совершает слишком сильные изгибные колебания, которые вместе с согласующим элементом 116 могут приводить к чрезмерно сильному ходу температур ультразвукового преобразователя ПО. Соединение между электроакустическим преобразующим элементом 114 и согласующим элементом 116 или компенсирующим слоем может быть реализовано и без отдельного клеящего вещества, например за счет внедрения пьезоэлемента непосредственно в согласующий элемент 116 и/или по меньшей мере в один промежуточный элемент. Соединение между электроакустическим преобразующим элементом 114 и согласующим элементом 116 и/или необязательным компенсирующим слоем может быть флексибилизировано (сделано более гибким) таким образом, чтобы на функционирование пьезоэлемента не оказывали отрицательного влияния изменение температуры согласующего элемента 116, или компенсирующего слоя, либо термоудары. С другой стороны, это соединение предпочтительно выбирать достаточно твердым для обеспечения приемлемой акустической связи. Как правило, для этого можно использовать материал на эпоксидной основе.

Электрическое соединение между электродом электроакустического преобразующего элемента 114, например пьезоэлемента, и контактной скобой, которая в общем случае может иметь один или несколько контактных штырей, может быть реализовано различным образом. Например, как было указано выше, такое соединение может быть реализовано с помощью проволок, полосок, пленки или многопроволочных проводов. Для контактирования вместо вышеупомянутой термокомпрессионной сварки, в принципе, могут использоваться и другие технологии. Например, подходят такие методы, как соединение токопроводящим клеем, пайка или приварка проволочных выводов. Места контакта или же все соединение между электроакустическим преобразующим элементом и контактной скобой 144 и/или отдельными контактными штырями этой контактной скобы 144 для их защиты, например от коррозии, можно покрывать твердым защитным составом, например составом "Glob-Top" и/или мягким силиконовым гелем. Контактные штыри, в принципе, могут быть неподвижно соединены с одной из корпусных частей корпуса 118, например в качестве вкладышей или выводной рамки и/или в качестве деталей, заделываемых в пластмассу в процессе литья под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2554606C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2551550C2 |

| УЛЬТРАЗВУКОВОЙ ПРОТОЧНЫЙ ДАТЧИК ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2548587C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО КОНТРОЛЯ ДЕТАЛИ | 2011 |

|

RU2523093C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК С АКУСТИЧЕСКОЙ ЛИНЗОЙ | 2012 |

|

RU2599404C2 |

| МИНИРУПОРНАЯ РЕШЕТКА ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2016 |

|

RU2705757C2 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРОАКУСТИЧЕСКИЙ СО ВСТРОЕННЫМ RLC-ФИЛЬТРОМ | 2024 |

|

RU2836131C1 |

| СПОСОБ И СИСТЕМА ПРЕОБРАЗОВАТЕЛЬНОГО БЛОКА УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2011 |

|

RU2532611C2 |

| ЭЛЕКТРОАКУСТИЧЕСКАЯ ПОДВОДНАЯ АНТЕННА | 2010 |

|

RU2449495C2 |

| МНОГОЭЛЕМЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2015 |

|

RU2654949C1 |

Использование: для ультразвукового применения в текучей среде. Сущность изобретения заключается в том, что ультразвуковой преобразователь для применения в текучей среде включает в себя по меньшей мере один сердечник, который содержит по меньшей мере один электроакустический преобразующий элемент, и по меньшей мере один корпус, имеющий по меньшей мере две корпусные части, из которых по меньшей мере одна первая корпусная часть по меньшей мере частично окружает сердечник с обеспечением возможности доступа к тыльной, обращенной от текучей среды стороне электроакустического преобразующего элемента, а по меньшей мере одна вторая корпусная часть соединена с первой корпусной частью и в основном закрывает ультразвуковой преобразователь с его обращенной от текучей среды стороны, причем ультразвуковой преобразователь также содержит по меньшей мере одну контактную скобу для электрического контактирования электроакустического преобразующего элемента, в частности по существу формоустойчивую контактную скобу, причем контактная скоба проходит через вторую корпусную часть во внутреннее пространство ультразвукового преобразователя и в нем электрически соединена с электроакустическим преобразующим элементом, и контактная скоба соединена с первой корпусной частью, в частности с геометрическим и/или силовым замыканием. Технический результат: обеспечение возможности упрощения монтажа и сборки ультразвукового преобразователя. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Ультразвуковой преобразователь (110) для применения в текучей среде (120), включающий в себя по меньшей мере один сердечник (112), который содержит по меньшей мере один электроакустический преобразующий элемент (114), и по меньшей мере один корпус (118), имеющий по меньшей мере две корпусные части (122, 124), из которых по меньшей мере одна первая корпусная часть (122) по меньшей мере частично окружает сердечник (112) с обеспечением возможности доступа к тыльной, обращенной от текучей среды (120) стороне электроакустического преобразующего элемента (114), а по меньшей мере одна вторая корпусная часть (124) соединена с первой корпусной частью (122) и в основном закрывает ультразвуковой преобразователь (110) с его обращенной от текучей среды (120) стороны, причем ультразвуковой преобразователь (110) также содержит по меньшей мере одну контактную скобу (144) для электрического контактирования электроакустического преобразующего элемента (114), в частности по существу формоустойчивую контактную скобу (144), причем контактная скоба (144) проходит через вторую корпусную часть (124) во внутреннее пространство ультразвукового преобразователя (110) и в нем электрически соединена с электроакустическим преобразующим элементом (114), и контактная скоба (144) соединена с первой корпусной частью (122), в частности с геометрическим и/или силовым замыканием.

2. Ультразвуковой преобразователь (110) по п.1, в котором первая корпусная часть (122) кольцеобразно окружает сердечник (112) ультразвукового преобразователя.

3. Ультразвуковой преобразователь (110) по п.1, в котором электроакустический преобразующий элемент (114) с обращенной от текучей среды (120) стороны заканчивается вровень с первой корпусной частью (122) или выступает за первую корпусную часть (122).

4. Ультразвуковой преобразователь (110) по п.1, в котором вторая корпусная часть (124) выполнена горшкообразной и надета с обращенной от текучей среды (120) стороны на первую корпусную часть (122).

5. Ультразвуковой преобразователь (110) по п.1, в котором первая корпусная часть (122) и вторая корпусная часть (124) соединены друг с другом неразъемным соединением, в частности сваркой.

6. Ультразвуковой преобразователь (110) по п.1, в котором контактная скоба (144) по меньшей мере частично окружает электроакустический преобразующий элемент (114) и создает электромагнитный экран.

7. Ультразвуковой преобразователь (110) по п.1, в котором первая корпусная часть (122) и вторая корпусная часть (124) изготовлены из пластмассы.

8. Способ изготовления ультразвукового преобразователя (110) для применения в текучей среде (120), в частности ультразвукового преобразователя (110) по одному из предыдущих пунктов, причем ультразвуковой преобразователь (110) также содержит по меньшей мере одну контактную скобу (144) для электрического контактирования электроакустического преобразующего элемента (114), в частности по существу формоустойчивую контактную скобу (144), причем контактная скоба (144) проходит через вторую корпусную часть (124) во внутреннее пространство ультразвукового преобразователя (110) и в нем электрически соединена с электроакустическим преобразующим элементом (114), и контактная скоба (144) соединена с первой корпусной частью (122), в частности с геометрическим и/или силовым замыканием, включающий:

- создание сердечника (112) ультразвукового преобразователя, содержащего по меньшей мере один электроакустический преобразующий элемент (114);

- установку по меньшей мере одной первой корпусной части (122) таким образом, чтобы первая корпусная часть (122) по меньшей мере частично окружала сердечник (112) ультразвукового преобразователя с обеспечением возможности доступа к тыльной, обращенной от текучей среды (120) стороне электроакустического преобразующего элемента (114);

- установку по меньшей мере одной второй корпусной части (124);

- соединение первой корпусной части (122) и второй корпусной части (124) таким образом, чтобы вторая корпусная часть (124) в основном закрывала ультразвуковой преобразователь (110) с его обращенной от текучей среды (120) стороны, причем перед соединением первой корпусной части (122) и второй корпусной части (124) друг с другом с первой корпусной частью (122) соединяют, в частности с геометрическим и/или силовым замыканием, контактную скобу (144) для контактирования электроакустического преобразующего элемента (114).

9. Способ по п.8, в котором первую корпусную часть (122) и сердечник (112) ультразвукового преобразователя или часть сердечника (112) ультразвукового преобразователя, в частности согласующий элемент (116), накладывают на изоляционную пленку (142), в частности приклеивают к ней, а промежуток (134) между сердечником (112) ультразвукового преобразователя или частью сердечника (112) ультразвукового преобразователя и первой корпусной частью (122) по меньшей мере частично заполняют по меньшей мере одним демпфирующим и/или разобщающим материалом (136).

| DE 4443415A1, 13.06.1996 | |||

| Пьезоэлектрический преобразователь | 1990 |

|

SU1772724A1 |

| Способ изготовления пьезопреобразователя | 1988 |

|

SU1566282A1 |

| US 6268683B1, 31.07.2001 | |||

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИГНАЛЬНОГО СООБЩЕНИЯ, КОТОРОЕ ОТНОСИТСЯ К ОГРАНИЧЕНИЯМ ПО СКОРОСТИ ПЕРЕДАЧИ | 2009 |

|

RU2462837C2 |

| KR 20090022290A, 04.03.2009 | |||

| US 2008218030A1, 11.09.2008 | |||

Авторы

Даты

2015-02-10—Публикация

2010-09-10—Подача