Уровень техники

Из уровня техники известны различные ультразвуковые преобразователи для применения в текучих средах. При этом под ультразвуковым преобразователем вообще понимается элемент, способный выдавать ультразвуковые сигналы в текучую среду и/или воспринимать ультразвуковые сигналы из текучей среды и преобразовывать их, например, в электрические сигналы. Такие ультразвуковые преобразователи используются, например, в ультразвуковых расходомерах систем управления технологическими процессами и/или в автомобилестроении, например в измерителях параметров потока (ультразвуковые расходомеры, сокр. УЗР), в частности во всасывающем тракте и/или тракте выпуска отработавших газов двигателей внутреннего сгорания. Примеры таких ультразвуковых преобразователей известны из публикаций DE 102007010500 Al, DE 102007037088 А1 или из патентной заявки под номером DE 102008055126.0, принадлежащей фирме-заявителю и выложенной после даты приоритета настоящего изобретения. Описанные в этих источниках ультразвуковые преобразователи, в принципе, также могут использоваться в рамках настоящего изобретения и могут быть модифицированы в соответствии с изобретением.

Ультразвуковые преобразователи имеют, как правило, по меньшей мере один электроакустический элемент, например пьезоэлектрический преобразующий элемент. В частности, при измерении характеристик течений в воздухе или других газах актуальна проблема большой разности акустического импеданса материала электроакустического преобразующего элемента и акустического импеданса воздуха, приводящая к высоким потерям при вводе ультразвуковых сигналов через границу раздела между электроакустическим преобразующим элементом и газом. Соответственно слабыми могут быть значения размаха сигналов, если, например, при измерении характеристик потока по сигналам на выходе преобразователя в системе управления двигателя внутреннего сгорания формируются сигналы расхода воздуха. Поэтому известны ультразвуковые преобразователи со звукоизлучающими резонансными или согласующими элементами, например металлической мембраной или импедансно-согласующим слоем толщиной в четверть длины ультразвуковой волны. Такие импедансно-согласующие слои, которые, в принципе, могут выполняться произвольной геометрии, известны, например, из вышеназванных относящихся к уровню техники публикаций.

В известных ультразвуковых преобразователях обычно используется корпус, вмещающий сердечник преобразователя. С обращенной к текучей среде стороны этот корпус имеет отверстие, в котором расположена излучающая поверхность сердечника преобразователя, через которую излучаются или принимаются ультразвуковые сигналы. Чтобы изолировать внутреннее пространство корпуса от текучей среды непроницаемым для среды и/или герметичным под давлением образом, в DE 102008055126.0 было предложено полностью или частично перекрыть вышеупомянутое отверстие изоляционной пленкой. Однако при этом возникает техническая проблема, связанная с тем, что среды по-прежнему могут проникать во внутреннее пространство корпуса по краям изоляционной пленки, что, например, может отрицательно проявиться при измерениях характеристик течений текучих сред в двигателях внутреннего сгорания.

Раскрытие изобретения

Таким образом, в настоящем изобретении предлагаются ультразвуковой преобразователь и датчик (измерительное устройство) для применения в текучей среде, которые устраняют, по меньшей мере в значительной степени, недостатки известных ультразвуковых преобразователей и датчиков. Текучей средой может быть, в частности, газ, например воздух или отработавшие газы. Соответственно, предлагаемые ультразвуковой преобразователь и датчик могут применяться, в частности, в ультразвуковых расходомерах (УЗР), например в двигателях внутреннего сгорания транспортных средств. К альтернативным областям применения изобретения относятся датчики для газов или жидкостей, например датчики, используемые в технологических процессах, например в системах управления технологическими процессами, датчики расстояния, датчики уровня, проточные датчики, например в химической и фармацевтической отраслях. Также к областям применения изобретения относятся медицинская техника, например системы контроля подачи дыхательных смесей, или энергетика, например тепломеры.

Предложенный ультразвуковой преобразователь включает в себя по меньшей мере один корпус с по меньшей мере одним внутренним пространством. При этом под корпусом понимается по меньшей мере частично замкнутый элемент, который сам может определять внешнюю форму ультразвукового преобразователя и который может по меньшей мере частично защищать ультразвуковой преобразователь от механических нагрузок. Корпус может изготавливаться полностью или частично, например, из полимерного, например термопластического, материала и/или из металлического материала, как это подробнее поясняется ниже.

Под внутренним пространством или полостью, которых также может быть несколько, вообще понимается по меньшей мере частично замкнутое и по меньшей мере частично расположенное внутри корпуса пространство. Такое внутреннее пространство может быть выполнено, например, по меньшей мере приблизительно цилиндрическим, как это поясняется ниже.

Кроме того, ультразвуковой преобразователь включает в себя по меньшей мере один размещенный во внутреннем пространстве сердечник с по меньшей мере одним электроакустическим преобразующим элементом. При этом под электроакустическим преобразующим элементом, в принципе, понимается любой элемент, способный преобразовывать электрические сигналы в акустические, в частности ультразвуковые, сигналы или наоборот. Например, такой электроакустический преобразующий элемент может включать в себя по меньшей мере один пьезоэлектрический преобразующий элемент. Соответственно, не ограничивая вариантов выполнения электроакустического преобразующего элемента, понятия "пьезо" или "пьезоэлектрический преобразующий элемент" или "пьезокерамика" в дальнейшем используются как синоним электроакустического преобразующего элемента. Вместе с тем электроакустический преобразующий элемент может включать в себя в качестве альтернативы или дополнительно и другие элементы указанного назначения.

Наряду с по меньшей мере одним электроакустическим преобразующим элементом сердечник преобразователя может содержать и другие элементы. В частности, сердечник преобразователя может содержать, как это подробнее поясняется ниже, по меньшей мере один согласующий элемент, обеспечивающий улучшение акустической связи между электроакустическим преобразующим элементом и текучей средой. В частности, таковым может быть импедансно-согласующий элемент, т.е. элемент, согласующий импедансы по обе стороны границы раздела. В оптимальном исполнении такой импедансно-согласующий элемент имеет акустический импеданс, находящийся между акустическим импедансом электроакустического преобразующего элемента и акустическим импедансом текучей среды, в идеале - вблизи геометрического среднего этих акустических импедансов. В реальных ультразвуковых преобразователях, применяемых, в частности, в газообразных средах, используются также согласующие элементы с другими, обычно более высокими акустическими импедансами. Согласующий элемент также может включать в себя несколько материалов с разными акустическими импедансами и/или материал с градиентом акустического импеданса. Возможные варианты реализации такого согласующего элемента, который может быть выполнен, например, в виде согласующего слоя, раскрыты в вышеупомянутых публикациях DE 102007010500 A1, DE 102007037088 А1 и DE 102008055126.0. Используемые в этих решениях согласующие элементы, в принципе, подходят для применения и в рамках настоящего изобретения. Кроме того, сердечник преобразователя может включать в себя и другие элементы. Например, между опциональным (необязательным) согласующим элементом и электроакустическим преобразующим элементом может быть предусмотрен по меньшей мере один компенсирующий элемент, в частности по меньшей мере один компенсирующий слой. Такой компенсирующий элемент может, например, предотвращать возникновение термомеханических напряжений, обусловленных различием коэффициентов теплового расширения электроакустического преобразующего элемента и согласующего элемента, за счет того, например, что для этого компенсирующего элемента выбирается коэффициент теплового расширения, находящийся между коэффициентом теплового расширения электроакустического преобразующего элемента и коэффициентом теплового расширения согласующего элемента. Например, этот компенсирующий элемент может включать в себя по меньшей мере один клеевой слой. В принципе, возможны и другие формы выполнения компенсирующего элемента.

Сердечник преобразователя может иметь, в частности, по меньшей мере одну излучающую поверхность. При этом под излучающей поверхностью, в принципе, понимается любая поверхность, через которую сердечник преобразователя может выдавать акустические сигналы в текучую среду и/или через которую акустические сигналы из текучей среды могут восприниматься сердечником преобразователя. Такая по меньшей мере одна излучающая поверхность может быть обращена к текучей среде и может быть расположена, например, в пределах отверстия корпуса. Так, например, корпус может иметь по меньшей мере одно обращенное к текучей среде отверстие, например отверстие, полностью или частично окружаемое закраиной корпуса. В пределах этого отверстия может быть расположена излучающая поверхность, причем эта излучающая поверхность предпочтительно расположена в той же плоскости, что и закраина корпуса. Возможен и другой вариант выполнения ультразвукового преобразователя, например, с расположением излучающей поверхности не в одной плоскости с закраиной корпуса.

По меньшей мере одно отверстие в корпусе, которое может быть выполнено, например, круглым или многоугольным, закрыто, по меньшей мере частично, а предпочтительно - полностью, по меньшей мере одной изоляционной пленкой. При этом под изоляционной пленкой, в принципе, понимается любой пленочный элемент, обеспечивающий по меньшей мере частичную изоляцию внутреннего пространства корпуса от факторов влияния текучей среды, таких, например, как действие давления и/или химическое воздействие. При этом под пленочным элементом понимается элемент, боковая протяженность которого превышает его толщину по меньшей мере в 10 раз, предпочтительно по меньшей мере в 100 раз или по меньшей мере в 1000 раз. Изоляционная пленка может включать в себя, например, полимерную пленку, и/или металлическую пленку, и/или керамическую пленку. Например, изоляционная пленка может включать в себя термопластический материал или термореактивный материал. Возможными материалами, которые могут применяться с этой целью по отдельности или в комбинации, являются полиэфирэфиркетон (ПЭЭК), полифениленсульфид (ПФС), полиимид (в частности Каптон®), жидкокристаллический полимер (ЖКП), фторуглероды, например тефлон, или политетрафторэтен (ПТФЭ) либо, например, сополимер перфторэтилена и пропилена (ФЭП), полиэтиленнафталат (ПЭН) или другие синтетические материалы. Также могут использоваться комбинации вышеназванных материалов и/или других материалов. В качестве альтернативы этим материалам или в дополнение к ним также может использоваться тонкая металлическая фольга. Кроме того, могут использоваться композиционные материалы, например материалы с несколькими пленочными слоями или подобные им. Кроме того, по меньшей мере один такой пленочный слой может быть предусмотрен в виде покрытия, состоящего, например, из металлического, керамического или полимерного материала. Изоляционная пленка также может включать в себя клеевой слой, с помощью которого достигается, в частности независимо от герметизирующего материала, соединение изоляционной пленки с корпусом ультразвукового преобразователя за счет силового замыкания или за счет сил межмолекулярного или межатомного сцепления (неразъемное соединение).

Таким образом, предлагаемый в изобретении ультразвуковой преобразователь может быть выполнен, например, аналогично ультразвуковому преобразователю, описанному в патентной заявке DE 102008055126.0, опубликованной после даты приоритета изобретения. Однако в отличие от известного ультразвукового преобразователя и для решения указанной выше проблемы с герметичностью в изобретении предлагается герметично заделать край изоляционной пленки посредством по меньшей мере одного герметизирующего материала. При этом под краем изоляционной пленки может пониматься граница или кромка изоляционной пленки, т.е. предел боковой протяженности изоляционной пленки. Край изоляционной пленки может быть покрыт по меньшей мере одним герметизирующим материалом и за пределами этой границы.

При этом под герметизирующим материалом, в принципе, понимается любой материал, который может наноситься на изоляционную пленку в деформируемом (пластичном) состоянии, например в жидком, вязкотекучем или пастообразном состоянии или в состоянии, деформируемом иным образом. Тем самым герметизирующий материал может адаптироваться к форме края изоляционной пленки. В частности, герметизирующий материал также может полностью или частично проникать в промежуток между корпусом и краем изоляционной пленки и/или герметизировать щель между краем изоляционной пленки и корпусом. При этом под герметичной заделкой вообще понимается состояние, при котором внутреннее пространство по меньшей мере частично защищено герметизирующим материалом от факторов влияния текучей среды, например от химического воздействия и/или от действия давления.

Герметизирующий материал может содержать, в частности, по меньшей мере одно клеящее (связующее) вещество. В частности, герметизирующий материал может содержать эпоксид и/или тиксотропное в горячем состоянии клеящее вещество. Например, герметизирующий материал может иметь, по меньшей мере частично, форму валика, в частности, может представлять собой клеевой ободок. Так, герметизирующий материал можно наносить на край изоляционной пленки в виде клеевого ободка, проходящего по окружности/периметру или по меньшей мере по части окружности/периметра изоляционной пленки.

Корпус, в частности, может иметь расположенную со стороны текучей среды закраину, по меньшей мере частично окружающую отверстие. В этом случае изоляционная пленка может прилегать, по меньшей мере частично, к закраине корпуса, предпочтительно таким образом, чтобы край изоляционной пленки также прилегал к закраине корпуса. При этом под прилеганием может пониматься прямой или же непрямой контакт, в последнем случае, например - через по меньшей мере один дополнительный клеевой слой и/или по меньшей мере одно клеевое каширование, который(-ое) может быть расположен(-о) между изоляционной пленкой и закраиной корпуса и который(-ое) может обеспечивать соединение между изоляционной пленкой и закраиной корпуса.

Например, изоляционная пленка может быть соединена с закраиной корпуса неразъемным соединением и/или с силовым замыканием, и/или с геометрическим замыканием. Дополнительно, как это описано выше, край изоляционной пленки герметично заделывается посредством по меньшей мере одного герметизирующего материала, предпочтительно с герметизацией щели и/или промежутка (зазора) между изоляционной пленкой и закраиной корпуса.

Закраина корпуса может иметь, например, плоский или отогнутый фланец. При этом изоляционная пленка может повторять профиль закраины корпуса и может быть выполнена, например, плоской или отогнутой. Край изоляционной пленки может заканчиваться, например, по существу, вместе с закраиной корпуса, так что край изоляционной пленки выступает в сторону за закраину корпуса по меньшей мере незначительно, т.е. выступает, в частности, менее чем на 1 мм. В этом случае, например, вышеупомянутый по меньшей мере один герметизирующий материал можно наносить на край изоляционной пленки и закраину корпуса или ее кромку одновременно.

Корпус ультразвукового преобразователя может быть выполнен цельным или же составным (из нескольких частей). Если корпус выполнен составным, то он может включать в себя, например, по меньшей мере одну первую корпусную часть и по меньшей мере одну вторую корпусную часть, причем герметизирующий материал может одновременно создавать неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение между первой корпусной частью и второй корпусной частью. Как возможный вариант, первая корпусная часть и вторая корпусная часть также могут быть соединены друг с другом по меньшей мере одним дополнительным соединением, которое, в принципе, может обеспечиваться, например, силами межмолекулярного или межатомного сцепления и/или силовым замыканием, и/или геометрическим замыканием. При этом особенно предпочтительными видами соединения между первой корпусной частью и второй корпусной частью является ультразвуковая сварка или фиксаторы (замковые соединения).

Наряду с ультразвуковым преобразователем в одном или нескольких вариантах его выполнения, описанных выше, еще одним объектом изобретения является датчик. Этот датчик может быть выполнен, в частности, для регистрации по меньшей мере одной характеристики текучей среды, например уровня и/или объемного расхода, и/или массового расхода текучей среды. Возможны и другие формы реализации датчика. Датчик включает в себя по меньшей мере один ультразвуковой преобразователь в одном или нескольких описанных выше вариантах его выполнения. Например, датчик может включать в себя два или более ультразвуковых преобразователей, чтобы, например, по времени прохождения сигналов определять расход текучей среды. Такого рода датчики, в принципе, известны из уровня техники. Кроме того, датчик имеет по меньшей мере один корпус, с которым соединен ультразвуковой преобразователь.

Соединение между ультразвуковым преобразователем и корпусом датчика также может осуществляться, например, за счет силового и/или геометрического замыкания и/или за счет сил межмолекулярного или межатомного сцепления (неразъемное соединение). Например, ультразвуковой преобразователь может быть вклеен своим корпусом в корпус датчика или приклеен к корпусу датчика. При этом особенно предпочтительно использовать герметизирующий материал ультразвукового преобразователя таким образом, чтобы герметизирующий материал выполнял двойную функцию, одновременно обеспечивая неразъемное соединение между ультразвуковым преобразователем и корпусным элементом датчика.

В описанном датчике герметизирующий материал может быть сформирован, в частности, таким образом, чтобы не выступать за контур датчика, например за расположенную со стороны текучей среды закраину корпуса или выступать лишь в уменьшенной степени. В частности, корпус датчика и/или корпус ультразвукового преобразователя могут быть выполнены таким образом, чтобы герметизирующий материал был расположен по меньшей мере в одном углублении. Это углубление может быть расположено полностью или частично в корпусе датчика, и/или полностью или частично в корпусе ультразвукового преобразователя, и/или между корпусом ультразвукового преобразователя и корпусом датчика. Например, это углубление может включать в себя канавку, в частности проходящую по замкнутому контуру. В такой канавке может быть расположен герметизирующий материал. Соответственно, край изоляционной пленки можно, например, отогнуть в указанное по меньшей мере одно углубление, чтобы в этом углублении герметично заделать край изоляционной пленки посредством по меньшей мере одного герметизирующего материала.

Корпус датчика может иметь, в частности, по меньшей мере одно гнездо. Это гнездо может по меньшей мере частично вмещать корпус ультразвукового преобразователя. Например, гнездо в корпусе датчика может иметь цилиндрическую форму, в частности может представлять собой цилиндрическое углубление. Корпус может быть расположен в гнезде таким образом, что при нагружении датчика давлением текучей среды изоляционная пленка и/или герметизирующий материал, по существу, не испытывают растягивающей нагрузки. Это может достигаться, например, за счет описанного выше по меньшей мере частичного расположения герметизирующего материала и/или края изоляционной пленки по меньшей мере в одном углублении, например в канавке, проходящей по замкнутому контуру. Так, например, на корпусе ультразвукового преобразователя может быть предусмотрен фланец, на котором или у которого расположены край изоляционной пленки и/или герметизирующий материал, причем фланец корпуса ультразвукового преобразователя примыкает к корпусу датчика, например в углублении, выполненном в корпусе датчика. При воздействии на ультразвуковой преобразователь давления текучей среды фланец прижимается к корпусу датчика, благодаря чему край изоляционной пленки и/или герметизирующий материал, например клеевой состав, по существу, не испытывают растягивающей нагрузки или испытывают лишь небольшую растягивающую нагрузку. Небольшие же растягивающие нагрузки можно считать допустимыми. С чисто физической точки зрения при силовом воздействии на датчик, например при воздействии давления, изоляционная пленка всегда будет работать на растяжение, если, например, внутренность (содержимое внутреннего пространства) ультразвукового преобразователя слегка продавливается и/или имеет не бесконечно высокий модуль упругости, в частности, если изоляционная пленка натянута или по меньшей мере полностью прилегает своей плоскостью к внутренности ультразвукового преобразователя. Такие нагрузки могут рассматриваться в известной степени как допустимые и подпадают под выражение "по существу не испытывают растягивающей нагрузки".

Предложенный ультразвуковой преобразователь и предложенный датчик обладают множеством преимуществ перед известными ультразвуковыми преобразователями и датчиками. В частности, изобретение позволяет создать герметичный, т.е. непроницаемый для текучей среды, ультразвуковой преобразователь, который, в частности, может использоваться также для измерения характеристик течения в двигателях внутреннего сгорания и/или других агрессивных условиях. Без вышеназванных изоляционной пленки и/или ее герметичной заделки внутреннее пространство ультразвукового преобразователя, например находящиеся в ультразвуковом преобразователе средства демпфирования или изоляции от корпусного шума, были бы подвержены воздействию зачастую агрессивных текучих сред, например сред, содержащихся во всасывающем тракте транспортного средства, таких как влага, масло, компоненты отработавших газов, углеводороды, кислоты или аналогичных агрессивных сред. Для изоляции сердечника преобразователя от корпуса требуются, как правило, мягкие силиконы, которые, однако, обладают низкой стойкостью к этим средам.

Сама изоляционная пленка, как правило, подвержена относительно высоким нагрузкам, обусловленным, в частности, колебаниями давления и/или температуры. Эти нагрузки объясняются, в частности, тепловыми расширениями используемых в ультразвуковом преобразователе материалов, например пластмасс. Соответственно, в обычных конструкциях изоляционная пленка склонна к разложению под влиянием омывающих ее сред. Но благодаря герметичной заделке края пленки ультразвуковой преобразователь приобретает повышенную механическую жесткость и герметичность.

Кроме того, предлагаемый в изобретении ультразвуковой преобразователь также прост в изготовлении. По меньшей мере один используемый для заделки пленки герметизирующий элемент может одновременно служить для крепления ультразвукового преобразователя в корпусе датчика и/или для герметизации ультразвукового преобразователя относительно корпуса датчика. При одновременном выполнении герметичной заделки края пленки и крепления и/или герметизации ультразвукового преобразователя последовательность технологических операций производственного процесса значительно упрощается.

Краткое описание чертежей

Ниже рассматриваются варианты осуществления изобретения, поясняемые чертежами, на которых показано:

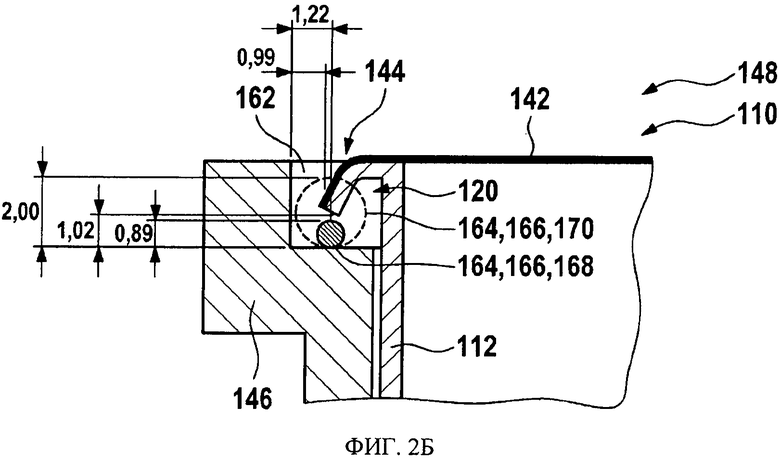

на фиг.1 - вариант выполнения обычного ультразвукового преобразователя,

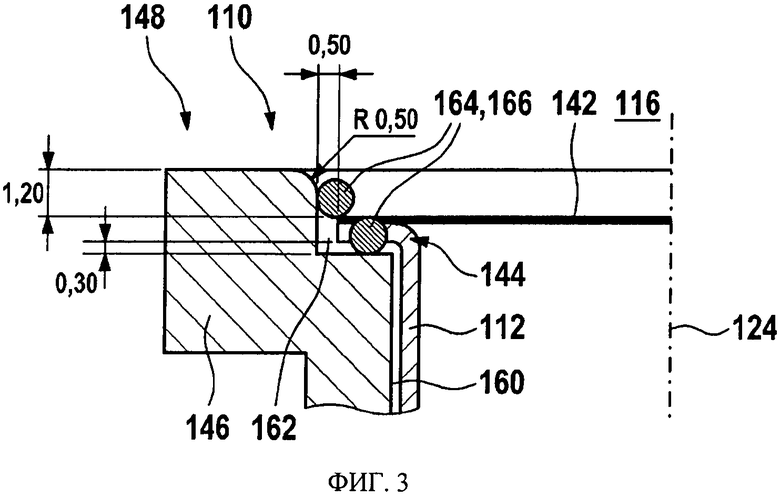

на фиг.2А и 2Б - вариант выполнения предлагаемого в изобретении ультразвукового преобразователя и предлагаемого в изобретении датчика,

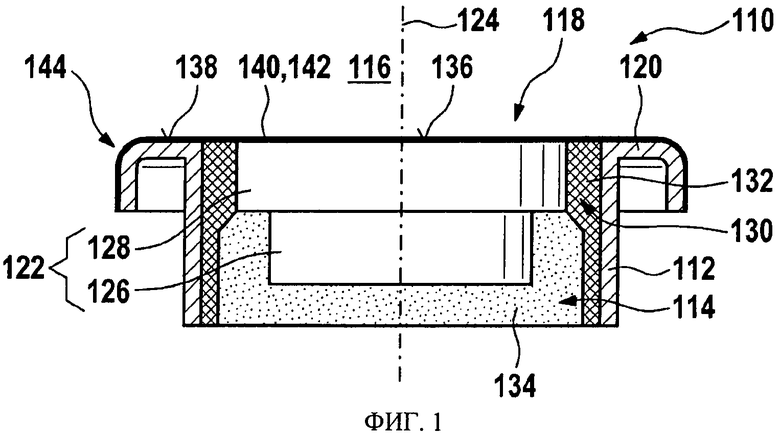

на фиг.3 и 4 - другие варианты выполнения предлагаемого в изобретении ультразвукового преобразователя и предлагаемого в изобретении датчика, и

на фиг.5-7 - различные варианты выполнения ультразвуковых преобразователей с составным корпусом.

Осуществление изобретения

На фиг.1 в разрезе показан вариант выполнения ультразвукового преобразователя 110, известного из уровня техники. Ультразвуковой преобразователь 110 может в основном соответствовать, например, ультразвуковому преобразователю, представленному в DE 102008055126.0. Вместе с тем возможны и другие варианты выполнения. Ультразвуковой преобразователь 110 имеет корпус 112, который в рассматриваемом варианте показан лишь частично. Этот корпус 112 выполнен в основном в форме втулки и имеет внутреннее пространство 114. Это внутреннее пространство 114, в свою очередь, имеет с обращенной к текучей среде 116 стороны отверстие 118, которое может иметь, например, круглое или многоугольное поперечное сечение. Это отверстие 118 окружено кольцеобразной закраиной 120 корпуса, которая в рассматриваемом варианте отогнута вниз от текучей среды 116.

В рассматриваемом варианте выполнения ультразвукового преобразователя во внутреннем пространстве 114 находится сердечник 122 преобразователя, расположенный, например, концентрично относительно оси 124 ультразвукового преобразователя 110. Сердечник 122 преобразователя включает в себя электроакустический преобразующий элемент 126, например пьезоэлектрический преобразующий элемент. Кроме того, сердечник 122 преобразователя со своей обращенной к текучей среде 116 стороны содержит согласующий элемент 128, который, как показано выше, служит для улучшения акустической связи между сердечником 122 преобразователя и/или электроакустическим преобразующим элементом 126 и текучей средой 116. В отношении возможных вариантов выполнения согласующего элемента 128, который может быть выполнен, например, в виде импедансно-согласующего слоя толщиной в четверть длины ультразвуковой волны, можно сослаться на DE 102007037088 A1, DE 102007010500 А1 или DE 102008055126.0. Также возможны другие варианты выполнения. Между опциональным согласующим элементом 128 и электроакустическим преобразующим элементом 126 могут быть расположены и другие элементы, например компенсирующий слой для согласования коэффициентов теплового расширения. Кроме того, сердечник 122 преобразователя может включать в себя дополнительные элементы.

Между сердечником 122 преобразователя и корпусом 112 может быть предусмотрен промежуток 130. Этот промежуток 130, как показано на фиг.1, может быть полностью или частично заполнен разобщающим (развязывающим) элементом 132. Этот разобщающий элемент 132 служит для ослабления передачи корпусного шума между корпусом 112 и сердечником 122 преобразователя, способной стать причиной, например, возникновения паразитных путей распространения ультразвука между несколькими ультразвуковыми преобразователями 110 в одном датчике. Примером таких разобщающих элементов 132 является силиконовый материал. Разобщающий элемент 132 может быть получен путем его заливки или же может быть полностью или частично выполнен в виде вкладыша. Кроме того, в рассматриваемом варианте с тыльной стороны сердечника 122 преобразователя может быть предусмотрен демпфирующий материал 134. Этот демпфирующий материал 134 может быть помещен в корпус 112 с тыльной стороны, например путем заливки, и служит для ускорения затухания колебаний сердечника 122 преобразователя (после прекращения возбуждения).

С обращенной к текучей среде 116 стороны сердечник 122 преобразователя имеет излучающую поверхность 136, т.е. поверхность, через которую осуществляется выдача ультразвуковых сигналов 116 в текучую среду и/или прием ультразвуковых сигналов из текучей среды 116. В рассматриваемом варианте эта излучающая поверхность 136 расположена в одной плоскости с торцевой поверхностью 138 закраины 120 корпуса. Разобщающий элемент 132 предпочтительно также заканчивается в этой плоскости. При этом в рассматриваемом примере ультразвуковой преобразователь 110 с обращенной к текучей среде 116 стороны полностью покрыт изоляционным элементом 140 в виде изоляционной пленки 142, закрывающей отверстие 118. Изоляционная пленка 142, например, может быть приклеена к излучающей поверхности 136 и/или закраине 120 корпуса.

Ультразвуковой преобразователь 110, показанный на фиг.1, является фиктивным ультразвуковым преобразователем, который может рассматриваться как прототип изобретения, но в представленном на чертеже виде не предлагается на рынке, не известен и не распространяется каким-либо иным образом. Вместе с тем, в конструкцию изображенного на фиг.1 ультразвукового преобразователя 110 могут быть внесены различные усовершенствования в соответствии с изобретением, как это подробно поясняется ниже. Так, изображенный на фиг.1 ультразвуковой преобразователь 110 может быть выполнен во многих вариантах. Например, согласующий элемент 128 может иметь различные исполнения и, в частности, может содержать импедансно-согласующий слой, включающий в себя материал с пустотами, например пористую керамику, вспененную пластмассу, в частности реактопласт или термопласт, или в общем случае полимер либо пластмассу с полыми изделиями. В качестве полых изделий могут применяться, в частности, пластмассовые или стеклянные полые изделия, предпочтительно полые стеклянные шарики. Если в качестве основного материала применяется пластмасса, то можно использовать, например, эпоксидный материал, наполненный полыми стеклянными шариками. В качестве альтернативы эпоксидному материалу подойдет полиимид, например вспененный и/или спеченный или пористый полиимид, например Каптон® или материал Vespel® фирмы DuPont. Согласующий элемент 128 может содержать и другие материалы или участки, которые, например, обеспечивают согласование импедансов от электроакустического преобразующего элемента 126, например от пьезоэлемента, и до текучей среды 116, например воздуха, в несколько этапов или которые в силу своего поведения при тепловом расширении, своей гибкости или способности снимать напряжения служат для защиты всей сборной конструкции сердечника 122 преобразователя, в частности, электроакустического преобразующего элемента от перекосов или защемлений.

В другом варианте сердечник 122 преобразователя или его узел ввода ультразвука также может включать в себя резонансный или согласующий элемент, излучающий звук иначе, например металлическую мембрану или металлический элемент с металлической мембраной. В этом случае согласование импедансов может осуществляться, например, путем преобразования радиального или изгибного движения малой амплитуды, но большой силы, например движения пьезоэлемента, в колебательное движение с малой силой, но большой амплитудой, как это требуется для ввода ультразвука в воздух или другие газы. Сердечник 122 преобразователя, например пьезокерамика, и узел ввода ультразвука закреплены в корпусе 112 посредством разобщающего элемента 132. Разобщающий элемент 132 в предпочтительном варианте может быть выполнен силиконовым или подобным ему. Он также может содержать материал, наполненный частицами, пустотами или полыми изделиями, например, опять же силиконовый материал. Сам корпус 112 может быть изготовлен, например, из синтетического и/или металлического материала. В направлении текучей среды 116 ультразвуковой преобразователь 110 закрыт изоляционной пленкой 142. Как уже пояснялось выше, для получения этой изоляционной пленки 142, в принципе, может использоваться множество материалов, например ПЭЭК, ПФС, полиимид (например Каптон®), ЖКП, ПТФЭ, ФЭП, ПЭН или другие пластмассы или тонкая металлическая фольга, пленки с металлическими, керамическими или полимерными покрытиями, пленки с клеевым слоем или комбинации вышеназванных и/или других материалов. Толщина изоляционной пленки 142 предпочтительно составляет менее 100 мкм, особенно предпочтительно - менее 25 мкм.

Как было указано выше, передняя (лицевая) втулочная часть корпуса ультразвукового преобразователя в рассматриваемом варианте выполнена, в качестве примера, в виде "фланца" 144 (наподобие полей шляпы) и отогнута назад. Это выполнение имеет то преимущество, что закраина 120 корпуса при нагружении ультразвукового преобразователя давлением прилегает к корпусу датчика (на фиг.1 не показанному), благодаря чему в этом случае расположенный в этом месте клеевой состав не испытывает растягивающей нагрузки. Кроме того, фланец корпуса 112 и корпус датчика могут иметь геометрию, образующую паз и гребень для клеевого состава. В случае применения тиксотропного в горячем состоянии клеящего вещества это не является обязательным. В качестве клеящего вещества может использоваться, например, эпоксидный материал.

Показанный на фиг.1 ультразвуковой преобразователь 110 является прототипом настоящего изобретения. Соответственно, описанные выше признаки ультразвукового показанного на фиг.1 преобразователя 110 при необходимости могут использоваться и в предлагаемом ультразвуковом преобразователе 110. На фиг.2А и 2Б показан усовершенствованный в соответствии с изобретением вариант изображенного на фиг.1 ультразвукового преобразователя 110. Изображенный на этих чертежах ультразвуковой преобразователь 110 одновременно установлен в корпусе 146 датчика 148, так что на фиг.2А и 2Б одновременно показан вариант выполнения предлагаемого в изобретении датчика 148. Один датчик 148 может включать в себя, например, несколько ультразвуковых преобразователей 110, например ультразвуковых преобразователей 110, используемых для измерения времени прохождения ультразвука в текучей среде 116. При этом на фиг.2А показан схематический общий вид ультразвукового преобразователя 110, а на фиг.2Б - местный вид, на котором в увеличенном масштабе представлен выносной элемент, обозначенный на фиг.2А номером позиции 150 и относящийся к области перехода между ультразвуковым преобразователем 110 и корпусом 146 датчика. В рассматриваемом варианте, как это видно на фиг.2А, ультразвуковой преобразователь 110 установлен в гнезде 160 корпуса 146 датчика. Например, это гнездо 160 может включать в себя цилиндрическое углубление. Гнездо 160, например, может быть выполнено таким образом, чтобы ультразвуковой преобразователь 110 заканчивался со стороны текучей среды 116 вровень (заподлицо) с корпусом 146 датчика. Вместе с тем, возможны и другие варианты выполнения гнезда. Гнездо 160 или корпус 146 датчика в предпочтительном исполнении имеет в зоне закраины 120 корпуса ультразвукового преобразователя 110 углубление 162. В этом углублении 122 предпочтительно помещается фланец 144 закраины 120 корпуса. Изоляционная пленка 142 может заканчиваться, например, вровень с закраиной 120 корпуса 112.

Как показано в увеличенном масштабе на фиг.2Б, в рассматриваемом варианте осуществления изобретения край изоляционной пленки 142 герметично заделан с помощью герметизирующего материала 164. Этот герметизирующий материал 164 может содержать, например, клеящее вещество. В рассматриваемом варианте осуществления изобретения герметизирующий материал 164 выполнен, например, в виде клеевого ободка 166. При этом показано два возможных диаметра клеевого ободка 166, причем номером 168 обозначен клеевой ободок с первым, меньшим диаметром, а номером 170 обозначен клеевой ободок со вторым, большим диаметром. При этом клеевой ободок 170 показан штриховой линией, тогда как клеевой ободок 168 - сплошной линией. Эти диаметры могут использоваться как альтернатива друг другу. Например, клеевой ободок 168 может иметь диаметр 0,89 мм, а клеевой ободок 170 может иметь диаметр 2 мм и, например, может закрывать закраину 120 корпуса 112 в еще одной области. Значения всех размеров на фиг.2 приведены в миллиметрах и исключительно для примера. Предпочтительно, чтобы клеевой ободок 166 был выполнен таких размеров, что он полностью помещался в опциональном углублении 162 корпуса 146 датчика.

Таким образом, на фиг.2А и 2Б показаны возможные конкретные геометрические формы с двумя различными возможными диаметрами клеевых ободков. В случае установки ультразвукового преобразователя 110 иным образом, нежели показано на чертежах, например при его установке наоборот, вниз головой, в качестве клеящего вещества для клеевого ободка 166 предпочтительно использовать тиксотропное в горячем состоянии клеящее вещество, сохраняющее свою форму при изменении температуры, т.е. при отверждении. Фланец 144 закраины 120 корпуса вместе с краем изоляционной пленки 142 погружается, предпочтительно полностью, в клеевую постель клеевого ободка 166. Изоляционная пленка 142, например, может быть натянута вокруг контура фланца 144 при изготовлении преобразователя методом глубокой вытяжки. Количество клеящего вещества и расположение клеящего вещества при нанесении клеевого ободка 166, например методом дозированной выдачи из диспенсера, должно определяться таким образом, чтобы, с одной стороны, край пленки был полностью окружен клеящим веществом, а с другой стороны, чтобы в предпочтительном случае одновременно обеспечить уплотнение сопряжения корпуса 112 ультразвукового преобразователя с корпусом 146 датчика.

На фиг.3 приведен местный вид, аналогичный фиг.2Б и показывающий вариант осуществления изобретения, отличающийся от показанного на фиг.2А и 2Б. Здесь также показан корпус 146 датчика с углублением 162, в которое своим корпусом 112 помещен ультразвуковой преобразователь 110. Как показано в этом варианте осуществления изобретения, ультразвуковой преобразователь 110 может заканчиваться со стороны текучей среды 116 не обязательно вровень с корпусом 146 датчика, но также, например, может располагаться в гнезде 160 с заглублением в корпус 146 датчика.

Кроме того, на фиг.3 показано, что фланец 144 не обязательно должен быть отогнут назад, но также, например, может быть выполнен плоским.

В отличие от показанного на фиг.2А и 2Б варианта, в варианте осуществления изобретения, показанном фиг.3, предусмотрено два клеевых ободка 166. Например, один из этих клеевых ободков 166 может выполнять скорее задачу герметичной заделки края изоляционной пленки 142, а другой клеевой ободок 166 может соединять ультразвуковой преобразователь 110 с корпусом 146 датчика и/или представлять собой уплотнение между корпусом 112 ультразвукового преобразователя и корпусом 146 датчика. Этот вариант осуществления изобретения показывает, что вышеназванные задачи опционально также могут выполняться несколькими элементами, например несколькими клеевыми ободками. Клеевые ободки 166 могут, например, также иметь диаметр 0,89 мм. Все размеры на фиг.3 также указаны в миллиметрах.

На фиг.4 показана модификация датчика 148, изображенного на фиг.3, в которой предусмотрен лишь один клеевой ободок 166. Этот единственный клеевой ободок 166 в рассматриваемом варианте осуществления изобретения выполняет функцию герметичной заделки края изоляционной пленки 142. Кроме того, он является многофункциональным, также выполняя функцию фиксации корпуса 112 ультразвукового преобразователя в гнезде 160 посредством клеевого соединения и/или функцию уплотнения корпуса 112 ультразвукового преобразователя относительно корпуса датчика 160. При этом в отличие от фиг.3 углубление 164 в корпусе 146 датчика также может быть выполнено закругленным. Клеевой ободок 166 и в этом случае может иметь, например, диаметр 0,89 мм. В целом же следует указать на то, что в этих, а также в других вариантах осуществления изобретения геометрия клеевых ободков 166 и/или их расположение могут сильно зависеть от конкретных свойств клеящего вещества, что также может обусловливать значительные отклонения от вышеупомянутых размеров.

На примере рассмотренных выше вариантов осуществления изобретения было показано, что корпус 112 ультразвукового преобразователя может быть выполнен цельным. Вместе с тем на фиг.5-6 показаны варианты выполнения предлагаемого в изобретении ультразвукового преобразователя 110, в которых корпус 112 может быть выполнен составным. Представленные ультразвуковые преобразователи 110 также могут быть составными частями датчика 148.

Так, на фиг.5 и 6 показаны варианты осуществления изобретения, в которых корпус 112 ультразвукового преобразователя включает в себя первую корпусную часть 172 и вторую корпусную часть 174. Например, корпус 112 ультразвукового преобразователя может быть выполнен в виде двойной втулки. В обращенной к текучей среде 116 области, в которой изоляционная пленка 142 соединена с корпусом 112, также может быть предусмотрено опциональное углубление 162, которое может быть выполнено, например, в первой корпусной части 172 и/или во второй корпусной части 174. В этом углублении 162 может быть расположен, полностью или частично, герметизирующий материал 164. В качестве герметизирующего материала 164 также может использоваться, например, клеящее вещество, выполненное, например, в виде клеевого ободка 166. Соответственно, в представленном на чертежах варианте осуществления изобретения герметизирующий материал 164 также является многофункциональным, В частности, он не только герметизирует край изоляционной пленки 142, но и также уплотняет сопряжение между стенками корпусных частей 172 и 174.

Если на фиг.5 предусмотрена простая втулка с двойной стенкой, используемая в качестве корпуса 112 ультразвукового преобразователя, то на фиг.6 показа возможность монтажа ультразвукового преобразователя 110, например монтажа в корпусе 146 датчика 148. Например, с этой целью на фиг.6 может быть предусмотрен фиксатор 176 для крепления корпуса 112 в гнезде 160 корпуса 146 датчика. Этот фиксатор 176 может служить, например, для предварительной фиксации, которая может быть дополнена, например, герметичным клеевым соединением 178. Тогда последнее может выполнять свою функцию независимо от герметизации пленки герметизирующим материалом 164.

На фиг.7 показана модификация изображенного на фиг.6 варианта выполнения ультразвукового преобразователя 110 и датчика 148. При этом на фиг.7 разобщающий элемент 132 не показан, но он может быть предусмотрен дополнительно в качестве опции. Здесь также показаны две корпусные части 172, 174 корпуса 112 ультразвукового преобразователя, соединенные друг с другом герметизирующим материалом 164. При этом, однако, показано, что в случае этого составного корпуса 112 ультразвукового преобразователя его корпусные части 172, 174 также могут быть полностью или частично соединены с использованием других видов соединения. Так, например, в качестве альтернативы герметизирующему материалу 164 или в дополнение к нему может быть предусмотрено несколько другие соединений. Например, обе корпусные части 172, 174 могут быть соединены друг с другом с силовым замыканием и/или с геометрическим замыканием и/или за счет сил межмолекулярного или межатомного сцепления. На фиг.7 в качестве примера предусмотрено применение ультразвуковой сварки 180, например у соответствующего уступа 182 и/или у другого соответствующего контура, обеспечивающего возможность такого соединения. Что касается других возможных подробностей, можно сослаться на приведенное выше описание.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2540235C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2554606C2 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО С БАТАРЕЙНЫМ ПИТАНИЕМ | 2019 |

|

RU2772745C1 |

| УЛЬТРАЗВУКОВОЙ ПРОТОЧНЫЙ ДАТЧИК ДЛЯ ПРИМЕНЕНИЯ В ТЕКУЧЕЙ СРЕДЕ | 2010 |

|

RU2548587C2 |

| КАПСУЛА ДЛЯ УДЕРЖИВАНИЯ ИНГРЕДИЕНТОВ НАПИТКА | 2009 |

|

RU2592021C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ВОЗДУХА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2741431C2 |

| СПОСОБ И СИСТЕМА ПРЕОБРАЗОВАТЕЛЬНОГО БЛОКА УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2011 |

|

RU2532611C2 |

| КАРТРИДЖ ДЛЯ ОБРАБОТКИ ЖИДКОСТИ, СИСТЕМА ДЛЯ ОБРАБОТКИ ЖИДКОСТИ И СПОСОБ УСТАНОВКИ КАРТРИДЖА В ПОСАДОЧНОМ ГНЕЗДЕ ДЛЯ КАРТРИДЖА | 2016 |

|

RU2717510C2 |

| РОТОР ДЛЯ АФЕРЕЗА С УЛУЧШЕННЫМИ ВИБРАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2010 |

|

RU2553285C2 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК С АКУСТИЧЕСКОЙ ЛИНЗОЙ | 2012 |

|

RU2599404C2 |

Заявленная группа изобретений относится к ультразвуковым преобразователям для контроля текучей среды. Ультразвуковой преобразователь для контроля текучей среды включает в себя по меньшей мере один корпус с по меньшей мере одним внутренним пространством и по меньшей мере один размещенный во внутреннем пространстве сердечник с по меньшей мере одним электроакустическим преобразующим элементом. При этом корпус имеет по меньшей мере одно обращенное к текучей среде отверстие, по меньшей мере частично закрытое по меньшей мере одной изоляционной пленкой, край которой герметично заделан посредством по меньшей мере одного герметизирующего материала. Кроме того, корпус имеет расположенную со стороны текучей среды закраину, которая по меньшей мере частично окружает отверстие и к которой по меньшей мере частично прилегает изоляционная пленка, причем край изоляционной пленки заканчивается, по существу, вместе с закраиной корпуса. Также заявлен датчик, содержащий такой ультразвуковой преобразователь. Заявленная группа изобретений позволяет надежно защитить внутреннее пространство корпуса преобразователя от проникновения контролируемых сред. 2 н. и 9 з.п. ф-лы, 7 ил.

1. Ультразвуковой преобразователь (110) для применения в текучей среде (116), включающий в себя по меньшей мере один корпус (112) с по меньшей мере одним внутренним пространством (114) и по меньшей мере один размещенный во внутреннем пространстве (114) сердечник (122) с по меньшей мере одним электроакустическим преобразующим элементом (126), причем корпус (112) имеет по меньшей мере одно обращенное к текучей среде (116) отверстие (118), по меньшей мере частично закрытое по меньшей мере одной изоляционной пленкой (142), край которой герметично заделан посредством по меньшей мере одного герметизирующего материала (164), причем корпус (112) имеет расположенную со стороны текучей среды (116) закраину (120), которая по меньшей мере частично окружает отверстие (118) и к которой по меньшей мере частично прилегает изоляционная пленка (142), причем край изоляционной пленки (142) заканчивается, по существу. вместе с закраиной (120) корпуса (112).

2. Ультразвуковой преобразователь (110) по п. 1, в котором герметизирующий материал (164) содержит клеящее вещество.

3. Ультразвуковой преобразователь (110) по п.1, в котором герметизирующий материал (164) содержит эпоксид и/или тиксотропное в горячем состоянии клеящее вещество.

4. Ультразвуковой преобразователь (110) по п. 1, в котором герметизирующий материал (164) имеет, по меньшей мере частично, форму валика, в частности представляет собой клеевой ободок (166).

5. Ультразвуковой преобразователь (110) по п. 1, в котором закраина (120) корпуса имеет плоский или отогнутый борт (144).

6. Ультразвуковой преобразователь (110) по одному из предыдущих пунктов, корпус (112) которого включает в себя по меньшей мере одну первую корпусную часть (172) и по меньшей мере одну вторую корпусную часть (174), причем герметизирующий материал (164) одновременно создает неразъемное соединение между первой корпусной частью (172) и второй корпусной частью (174).

7. Ультразвуковой преобразователь (110) по п. 6, в котором первая корпусная часть (172) и вторая корпусная часть (174) соединены друг с другом по меньшей мере одним дополнительным соединением, в частности ультразвуковой сваркой (180) и/или фиксатором (176).

8. Датчик (148), включающий в себя по меньшей мере один ультразвуковой преобразователь (110) по одному из предыдущих пунктов и по меньшей мере один корпус (146), с которым соединен ультразвуковой преобразователь (110).

9. Датчик (148) по п. 8, в котором герметизирующий материал (164) одновременно обеспечивает неразъемное соединение между ультразвуковым преобразователем (110) и корпусом (146) датчика.

10. Датчик (148) по п. 8, в котором корпус (146) датчика и/или корпус (112) ультразвукового преобразователя выполнены таким образом, что герметизирующий материал (164) расположен по меньшей мере в одном углублении (162).

11. Датчик (148) по одному из пп. 8-10, корпус (146) которого имеет по меньшей мере одно гнездо (160), по меньшей мере частично вмещающее корпус (112) ультразвукового преобразователя таким образом, что при нагружении датчика (148) давлением текучей среды (116) изоляционная пленка и/или герметизирующий материал (164), по существу, не испытывают растягивающей нагрузки.

| Устройство для обработки деталей | 1985 |

|

SU1315144A1 |

| US 4705981 A, 10.11.1987 | |||

| DE 102004060118 A1, 14.06.2006 | |||

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2150109C1 |

Авторы

Даты

2015-05-27—Публикация

2010-09-10—Подача