Предпосылка изобретения

[0001] Данное изобретение относится к внешнему кожуху осевой турбомашины, содержащему слой истираемого материала, предназначенного для предоставления вращающегося уплотнения, в частности для внешнего кожуха компрессора осевой турбомашины. Данное изобретение также относится к компрессору осевой турбомашины, оснащенному таким кожухом. Данное изобретение также относится к способу изготовления такого кожуха.

[0002] Необходимо отметить, что прилагательное "истираемый" обычно употребляется в отношении рыхлого материала, который может предоставить некоторую степень уплотнения вплотную к поверхности, движущейся относительно материала. Этот материал может быть образован, сформирован или сконструирован множеством способов. Например, внешний кожух компрессора осевой турбомашины, оснащенный слоем этого материала, обеспечивает вращающееся уплотнение с концевыми частями лопастей ротора указанного компрессора. Это обеспечивает сохранение газонепроницаемости в целом независимо от каких-либо искривлений, несмотря на небольшие, свойственные турбомашине, в частности любые деформации из-за удлинения лопастей в результате центробежных сил. Путем минимизации зазора между движущимися лопастями и корпусом для потока текучей среды повышаются экономичность и эффективность турбореактивного двигателя.

[0003] Использование композиционных материалов, в частности с органическими матрицами, развивается и растет, в частности для компрессоров осевых турбомашин в авиационных двигателях. Использование таких материалов, особенно в качестве части внешнего кожуха, выдвигает новые ограничивающие требования.

Описание известного уровня техники

[0004] Патент US2009/0277153 A1 раскрывает статор газотурбинного двигателя, содержащий композиционный наполнитель, поддерживающий слой истираемого материала. Роль этого слоя истираемого материала заключается в том, что он является облицовкой внутренней поверхности корпуса статора рассматриваемого двигателя для осуществления фрикционного контакта с концевыми частями вращающихся лопастей. Внутри корпус облицован слоем композиционного пористого материала, предназначенного для поглощения возможных ударов льда или фрагментов лопасти в случае "отрыва лопасти". Облицовка покрыта слоем истираемого материала через промежуточную стенку. Эта промежуточная стенка содержит ряды отверстий диаметром больше чем 1 мм. Она приклеена к композиционной облицовке и предпочтительно изготовлена из полиэфира, армированного стекловолокнами. Слой истираемого материала прикреплен к промежуточной стенке с использованием адгезива, действующего в отверстиях. Эти отверстия делают возможным осуществление дегазацию, в частности, относительно пор композиционной облицовки и способствуют механическому сцеплению между слоем истираемого материала и промежуточной стенкой.

[0005] В резюме патента US 2009/0277153A1 предложен способ прикрепления истираемого материала к пористой опоре. Поэтому объем этого решения жестко ограничен.

[0006] Патент US4329308 раскрывает металлическое кольцо с краями с U-образным поперечным сечением, при этом полая часть заполнена истираемым материалом. Этот истираемый материал образован его литьем в кольцо или отформован заранее и затем помещен в кольцо. Потом истираемый слой прижимают вплотную к зубчатому колесу, чтобы сформировать полости до термообработки. Как и в предыдущем варианте, истираемый материал изготовлен из отформованного заранее полимера. В этом патенте сказано, что это кольцо может быть вставлено в корпус статора или сформировано как его часть. Однако способ прикрепления кольца к статору не определен.

[0007] Решение, предложенное этим вариантом, требует отдельного способа производства и прикрепления истираемого слоя. Кроме того, предложенное решение не рассматривает прикрепление кольца к корпусу.

[0008] Патент US 4867639 раскрывает истираемый слой, содержащий ячеистую металлическую структуру и керамический компонент. Структура ячеистой формы припаяна непосредственно на внутреннюю стенку статора или, в качестве варианта, на опору, прикрепленную к стенке статора. Этот истираемый слой более прочный и, в частности, более теплостойкий, чем истираемый полимер согласно вышеупомянутым вариантам. Однако, как и в предыдущих вариантах, истираемый слой, из-за его природы, устанавливают на место до закрепления опоры. Кроме того, сравнительно прочная опора прикреплена в корпусе при помощи механического соединения, которое не совместимо с корпусом, изготовленным из композиционного материала.

Помимо вариантов согласно предыдущим патентам, в настоящее время высокоэффективные истираемые слои наносят на металлические кожухи, используя плазменное напыление, в частности, для компрессоров низкого давления. Эти истираемые материалы содержат металлический компонент, который вызывает трудности с удерживающей способностью, когда его наносят непосредственно на композиционную опору, из-за значительной разницы в коэффициентах расширения металла и композита, а также из-за хрупкости поверхности стыка.

Сущность изобретения

[0009] Целью изобретения является предоставление кожуха, оснащенного истираемым слоем, и способа для изготовления такого кожуха, устраняющего по меньшей мере одну из трудностей, упомянутых выше. В частности, целью изобретения является предоставление композиционного кожуха, содержащего истираемый слой, нанесенный при помощи плазменного напыления, и простой и эффективный способ изготовления такого кожуха, предоставляющий возможность снижения массы компрессора.

[0010] Данное изобретение состоит из кожуха осевой турбомашины, содержащего: в общем кольцеобразную или цилиндрическую опору с в общем круговой внутренней поверхностью; кольцо с внутренней поверхностью и внешней поверхностью, противоположной указанной внутренней поверхности, прикрепленной к внутренней поверхности указанной опоры; слой истираемого материала, прикрепленный к внутренней поверхности указанного кольца; при этом указанная опора выполнена из композиционного материала с органической матрицей; и указанное кольцо изготовлено из металлического материала.

[0011] Опора и/или кольцо могут быть в общем цилиндрическими, но, впрочем, с (небольшой) конусностью, характерной для корпуса компрессора осевой турбомашины. Предпочтительно опора представляет собой структурный элемент, обеспечивающий устойчивость турбомашины.

[0012] Кольцо может быть замкнутым, разомкнутым или состоять из нескольких сегментов, при этом сегменты затем последовательно размещают на опоре так, чтобы образовать кольцо.

[0013] Предпочтительно металлическое кольцо перфорировано или структурировано.

[0014] Хотя использование композиционных материалов для снижения веса является в общем известным, идея использования промежуточного металлического кольца с характеристиками термического расширения, сочетающимися с композиционной стенкой опоры и истираемым слоем, является не менее примечательной. В варианте в US 2009/0277153 A1 структурная часть корпуса, а именно стенка корпуса, изготовлена из металлического материала. Промежуточный перфорированный слой, изготовленный из композита, использован между композиционным истираемым слоем и промежуточным пористым слоем металла. В изобретении, описанном в данном документа, использование металлического кольца создает менее резкий переход между коэффициентами термического расширения композиционного кожуха и истираемого материала, чтобы обеспечить механическую прочность истираемого слоя. Также это делает возможным нанесение высокоэффективного истираемого материала при помощи плазменного напыления. Кроме того, это металлическое кольцо также действует в качестве защитного слоя для композиционной опоры. Наличие металлического материала компенсирует характерную нехватку пластичности композиционного материала и предохраняет композиционную опору от жестких механических воздействий, таких как износ или поведение лопастей, вызванное аварийной ситуацией, например, потеря лопасти. Этот защитный слой также является выгодным для в случае ремонта частей. Композиционная часть кожуха защищена при удалении истираемого слоя известными способами, например, пескоструйной обработкой или обработкой напорной водяной струей.

[0015] Согласно первому варианту осуществления изобретения кольцо содержит ряды отверстий, распределенные по его поверхности. Отверстия распределены в общем единообразно и/или равномерно по поверхности кольца, предпочтительно по всей поверхности кольца. Они в общем круговые и имеют диаметр меньше или равный 1 мм, предпочтительно меньше или равный 0,6 мм. Это кольцо может состоять из нескольких колец металлической полосы. Отверстия делают возможной не только дегазацию адгезива, но также лучшее механическое сцепления.

[0016] Согласно второму варианту осуществления изобретения кольцо изготовлено из проволочной сетки.

[0017] Предпочтительно металлический материал кольца состоит из следующих материалов: нержавеющей стали, титана, железоникелевого сплава, инвара (Fe-Ni 36%).

[0018] Согласно третьему варианту осуществления изобретения кольцо изготовлено из губчатого материала, предпочтительно металлической пены, более предпочтительно никелевой пены.

[0019] Предпочтительно для трех вариантов осуществления, описанных выше, сегменты кольца изготовлены из полос толщиной от 0,1 мм до 1 мм, предпочтительно от 0,15 до 0,5 мм, более предпочтительно от 0,15 мм до 0,3 мм.

[0020] Предпочтительно для трех вариантов осуществления, описанных выше, кожух содержит адгезионный слой, расположенный между опорой и кольцом, обеспечивающий их сцепление.

[0021] Предпочтительно адгезионный слой находится в непосредственном контакте с поверхностью опоры и соответствующей поверхностью кольца.

[0022] Предпочтительно для трех вариантов осуществления, описанных выше, истираемый слой содержит истираемый материал с металлическим компонентом, напыленным с использованием плазмы.

[0023] Предпочтительно для трех вариантов осуществления, описанных выше, истираемый слой содержит алюминиево-кремниевый истираемый материал, содержащий сложный полиэфир, напыленный с использованием плазмы.

[0024] Предпочтительно истираемый слой нанесен непосредственно на кольцо, предпочтительно при помощи напыления.

[0025] Согласно еще одному преимущественному варианту осуществления изобретения опора содержит структурную секцию корпуса компрессора турбомашины, при этом указанная секция предпочтительно соответствует по меньшей мере одному ряду лопастей статора и одному ряду лопастей ротора указанного компрессора.

[0026] Изобретение также содержит компрессор осевой турбомашины, содержащий ротор, оснащенный лопастями, так называемыми рядами лопастей ротора, корпус с лопастями, так называемые ряды лопастей статора, при этом указанный корпус содержит кожух или узел в сборе с по меньшей мере одним из кожухов, определенных выше, при этом указанный кожух является частью указанного корпуса с истираемым слоем, предоставляющим уплотнение с концевыми частями указанных лопастей ротора.

[0027] Изобретение также содержит способ изготовления кожуха осевой турбомашины, предпочтительно компрессора осевой турбомашины, включающий следующие этапы:

[0028] a) обеспечение опоры композиционного материала с органической матрицей, в общем кольцевидной или цилиндрической с в общем круговой внутренней поверхностью;

[0029] b) закрепление металлического кольца на указанной опоре, при этом указанное кольцо содержит внутреннюю поверхность и внешнюю поверхность, противоположную указанной внутренней поверхности и предпочтительно прикрепленную путем приклеивания на внутреннюю поверхность указанной опоры;

[0030] c) нанесение слоя истираемого материала на внутреннюю поверхность указанного кольца.

[0031] Согласно преимущественному варианту осуществления изобретения этап c) осуществляют при помощи плазменного напыления, при этом истираемый материал предпочтительно относится к типу алюминиево-кремниевого истираемого материала, содержащего сложный полиэфир, напыленный с использованием плазмы.

[0032] Согласно другому преимущественному варианту осуществления изобретения способ включает этап, выполняемый до этапа c) подготовки поверхности кольца, противоположной поверхности, прикрепленной к опоре, при помощи либо пескоструйной обработки, либо химического травления.

[0033] Также может рассматриваться другой вариант осуществления настоящего изобретения. Кольцо может быть изготовлено из нескольких секций, которые могут быть соединены при помощи совместного литья во время изготовления композиционного внешнего кожуха.

Краткое описание графических материалов

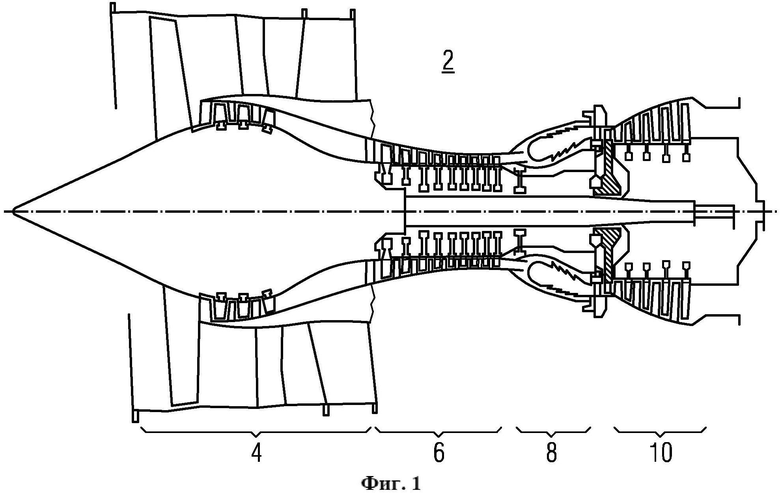

[0034] На фиг.1 изображен схематический вид в разрезе двухроторного турбовентиляторного двигателя с осевым направлением потока, тип авиационного двигателя, чей компрессор низкого давления и/или высокого давления может быть оснащен наружным и/или внутрилежащим кожухом, описанным в данном изобретении.

[0035] На фиг.2 изображен частичный вид в разрезе компрессора низкого давления двигателя по фиг.1, при этом компрессор низкого давления оснащен кожухами, описанным в данном изобретении.

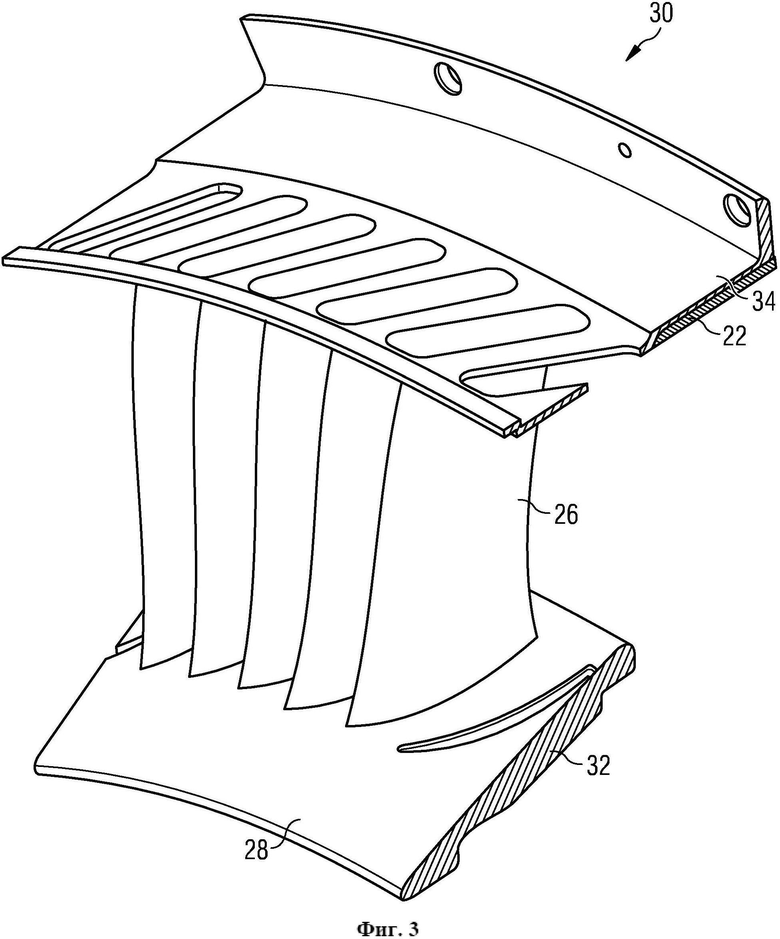

[0036] На фиг.3 изображен вид в перспективе ступени статора компрессора, содержащей кожух согласно изобретению.

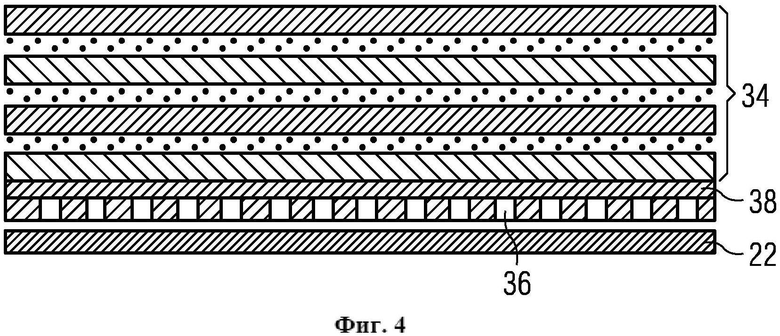

[0037] На фиг.4 изображен вид в разрезе кожуха по фиг.3.

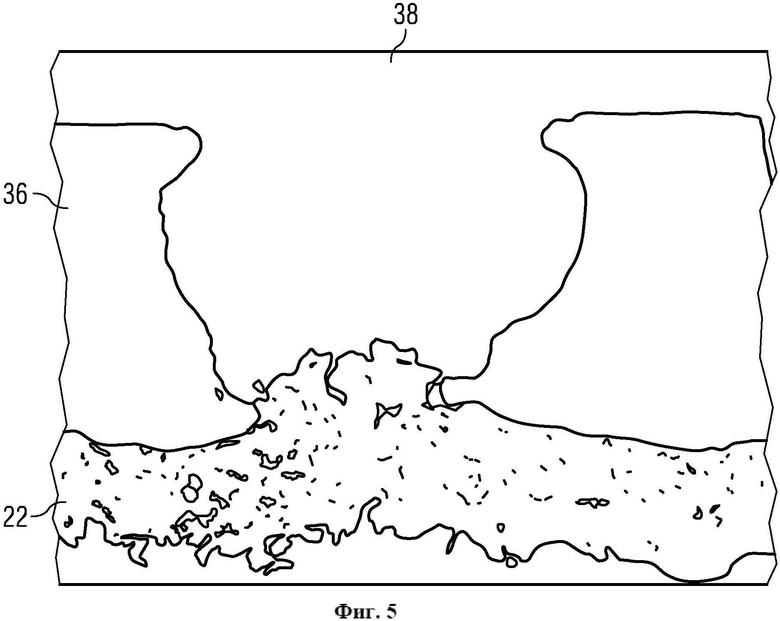

[0038] На фиг.5 изображен значительно увеличенный вид кожуха по фиг.4, иллюстрирующий роль одного из отверстий в металлическом кольце.

Описание вариантов осуществления

[0039] В следующем описании понятия “внутрилежащий” и “наружный” использованы для описания поверхностей опоры и кольца относительно внешней оболочки, образованной опорой и/или кольцом; “внутрилежащий” в таком случае означает внутри этой внешней оболочки, а “наружный” означает снаружи этой внешней оболочки.

[0040] Следует отметить, что понятие “наружный” для кожуха относится, напротив, к в общем кольцеобразному потоку текучей среды, “внешний кожух” обозначает кожух на стороне внешнего края или внешней поверхности потока текучей среды, а “внутренний кожух” обозначает кожух на стороне внутреннего края или внутренней поверхности потока текучей среды.

[0041] Осевая турбомашина 2, изображенная на фиг.1, представляет собой двухпоточный турбовентиляторный реактивный авиационный двигатель. Он содержит, от направления выше по потоку к направлению ниже по потоку, компрессор 4 низкого давления, компрессор 6 высокого давления, камеру 8 сгорания и турбину 10. Компрессор низкого давления и компрессор высокого давления не подвергаются высоким температурам, которым подвергается турбина. Следовательно, является возможным использование композиционных материалов с органической матрицей для производства различных компонентов этих компрессоров, таких как внешний кожух статора.

[0042] Компрессор 4 низкого давления по фиг.1 изображен на фиг.2. Здесь можно видеть ротор 20, несущий множество так называемых рядов 24 лопастей ротора, статор, образованный корпусом 12 и стенкой 16, ограничивающей вторичный воздушный поток. Корпус 12 поддерживает ряд зафиксированных лопастей 26, так называемые ряды лопастей статора. Каждый кольцевой ряд лопастей статора образуют ступень статора. Каждый кольцевой ряд лопастей статора вместе с кольцевой группой лопастей ротора образуют ступень компрессии, чьей функцией является повышение давления текучей среды, в данном случае воздуха, проходящей через нее. Поскольку градиент давления присутствует в общем осевом направлении, необходимо обеспечить средства для уплотнения между вращающимися и неподвижными частями вдоль потока текучей среды. Слой истираемого материала 22 расположен относительно концевых частей каждого ряда лопастей 24 ротора так, что обеспечивает определенную степень контакта, чтобы обеспечить уплотнение.

[0043] На фиг.3 изображен сегмент 30 корпуса статора по фиг.2, при этом сегмент 30 соответствует ступени компрессии. Секция корпуса содержит в общем цилиндрическую стенку 34, несущую ряд лопаток 26 статора и слой истираемого материала 22 непосредственно ниже по потоку от лопастей 26 статора, расположенных обращенными в сторону концевых частей лопастей ротора, непосредственно прилегающих ниже по потоку.

[0044] Структура стенки, образующей опору и слой истираемого материала стенки изображены на фиг.4. Это вид в разрезе. Следует отметить, что эта конструкция проиллюстрирована и описана относительно стенки 34 корпуса, образующей так называемый внешний кожух.

[0045] Стенка 34, образующая опору кожуха, представляет собой композиционный материал с органической матрицей, такой как углеродные волокна, покрытые эпоксидной смолой, изготовленной с использованием литьевого прессования полимера (RTM) - впрыскивания смолы под давлением в закрытую форму, содержащую заранее сформованное или прессованное армирование. После отвердения полимера форму можно открыть и вынуть композит.

[0046] Металлическая полоса 36 в виде в общем цилиндрического кольца прижата к внутренней поверхности стенки 34 посредством адгезионного слоя 38. Полоса может быть цельной, образуя замкнутое кольцо, или из нескольких сегментов. Полоса перфорирована, чтобы предоставить возможность наилучшего механического сцепления адгезива. Отверстия также позволяют осуществить дегазацию адгезива после нанесения, также предоставляя улучшенную пластичность при закреплении.

[0047] Это расположение материалов также снижает развитие трещин.

[0048] Адгезив или клей могут быть на основе эпоксидной смолы, например. Его можно наносить как пленку, например, на внешнюю сторону металлической полосы.

[0049] Истираемый слой 22 прикреплен к внутренней поверхности металлической полосы 36. Истираемый материал является материалом, обладающим характеристиками истираемости, обеспечивая целостность концевых частей ротора при контакте с материалом. В частности, истираемый материал может состоять из трех основных компонентов:

[0050] - компонент, который обеспечивает структурную жесткость покрытия и коррозионную стойкость,

[0051] - неструктурный компонент, смазывающий контактный участок концевой части лопасти (этот компонент иногда называют твердой смазкой),

[0052] - компонент с пористой структурой, который позволяет частицам покрытия легко отделяться при контакте.

[0053] Этот вариант осуществления состоит, по существу, из неоднородного материала с металлической фазой, нанесенной при помощи термического напыления, в частности при помощи плазменного напыления. Этот материал может относиться к типу алюминиево-кремниевого материала, содержащего сложный полиэфир.

[0054] Технология плазменного напыления представляет собой технологию изготовления с использованием металлургического порошка; она используется при создании большого количества материалов с высокой истираемостью. Плазму создают путем приложения большой разности потенциалов между концентрическими электродами при высоком постоянном токе; это ионизирует инертный газ (азот, аргон, гелий), доводя его до высокого давления и чрезвычайно высокой температуры (более чем 16000°C при силе тока 1000 A). Затем поток порошка впрыскивают в струю плазмы. Эта технология позволяет плавить любой металл, даже наиболее огнеупорный, поскольку достигнута высокая температура.

[0055] Чтобы обеспечить наилучшее сцепление истираемого материала, рекомендуется пескоструйная обработка внутренней поверхности металлической полосы.

[0056] Отверстия в полосе оптимально распределены по всей поверхности так, чтобы обеспечить однородное сцепление. Полоса является сравнительно тонкой, например от 0,1 мм до 1 мм, предпочтительно около 0,2 мм. Она может быть изготовлена из нержавеющей стали, такой как сталь марки 316L. В равной степени она может быть изготовлена из титана или инвара (сплав железа (64%) и никеля (36%) с низким содержанием углерода и хрома, основное свойство которого заключается в очень низком коэффициенте расширения). В качестве альтернативы это может быть проволочная сетка или пена, такая как никелевая или хромоникелевая пена.

[0057] Предпочтительно внешняя поверхность металлической полосы, иначе говоря, поверхность, которая будет сцеплена со структурной композиционной стенкой кожуха, может быть подвергнута пескоструйной обработке до нанесения. В результате этой пескоструйной обработки отверстия частично закрываются, делая возможным более значительное механическое сцепление. Этот эффект проиллюстрирован на фиг.5, которая представляет собой значительно увеличенный вид отверстия в кольце, клея и истираемого слоя. Хорошо видна грибовидная форма адгезива 38 в одном из отверстий металлической полосы 36. Этот эффект также оправдан для другой стороны полосы 36, т.е. той стороны, которая будет прикреплена к истираемому слою 22.

Кожух компрессора осевой турбомашины и способ изготовления кожуха. Кожух содержит опору (34) в целом цилиндрической формы, изготовленную из композиционного материала, металлическое кольцо (36), прилегающее при помощи сцепления к внутрилежащей поверхности опоры (34), и слой истираемого материала (22), прилегающий при помощи плазменного напыления к внутрилежащей поверхности металлического кольца (36). Металлическое кольцо (36) предпочтительно изготовлено из нержавеющей стали и предпочтительно перфорировано. Перфорация дает возможность лучшего сцепления адгезива и позволяет осуществлять его дегазацию. Наружная поверхность металлического кольца (36) предпочтительно подвергнута пескоструйной обработке до сцепления. Ее внутрилежащая поверхность также предпочтительно подвергнута пескоструйной обработке до плазменного напыления истираемого материала. Достигается простота и эффективность изготовления такого кожуха, предоставляющая возможность снижения массы компрессора. 3 н. и 21 з.п. ф-лы, 5 ил.

1. Кожух осевой турбомашины, содержащий:

структурный элемент, обеспечивающий устойчивость турбомашины и представляющий собой опору (34) в общем кольцеобразной или цилиндрической формы с в общем круговой внутренней поверхностью;

кольцо (36) с внутренней поверхностью и внешней поверхностью, противоположной указанной внутренней поверхности и прикрепленной к внутренней поверхности указанной опоры (34);

слой истираемого материала (22), прикрепленный к внутренней поверхности указанного кольца (36);

отличающийся тем, что

указанная опора (34) изготовлена из композиционного материала с органической матрицей; и

указанное кольцо (36) изготовлено из металлического материала.

2. Кожух осевой турбомашины по п.1, отличающийся тем, что кольцо (36) содержит ряды отверстий, распределенные по его поверхности.

3. Кожух осевой турбомашины по п.2, отличающийся тем, что отверстия имеют диаметр меньше или равный 1 мм.

4. Кожух осевой турбомашины по п.3, отличающийся тем, что отверстия имеют диаметр меньше или равный 0,6 мм.

5. Кожух осевой турбомашины по п.1, отличающийся тем, что кольцо (36) состоит из проволочной сетки.

6. Кожух осевой турбомашины по п.1, отличающийся тем, что металлический материал кольца (36) представляет собой один из следующих материалов: нержавеющую сталь, титан, железоникелевый сплав, инвар.

7. Кожух осевой турбомашины по п.1, отличающийся тем, что кольцо (36) изготовлено из губчатого материала.

8. Кожух осевой турбомашины по п.7, отличающийся тем, что губчатый материал представляет собой металлическую пену.

9. Кожух осевой турбомашины по п.8, отличающийся тем, что металлическая пена представляет собой никелевую пену.

10. Кожух осевой турбомашины по п.1, отличающийся тем, что кольцо (36) изготовлено из полосы толщиной от 0,1 мм до 1 мм.

11. Кожух осевой турбомашины по п.10, отличающийся тем, что толщина полосы составляет от 0,15 мм до 0,5 мм.

12. Кожух осевой турбомашины по п.11, отличающийся тем, что толщина полосы составляет от 0,15 мм до 0,3 мм.

13. Кожух осевой турбомашины по п. 1, отличающийся тем, что кольцо (36) изготовлено из нескольких сегментов.

14. Кожух осевой турбомашины по п.1, отличающийся тем, что он содержит адгезионный слой (38), размещенный между опорой (34) и кольцом (36), обеспечивая их сцепление.

15. Кожух осевой турбомашины по п.14, отличающийся тем, что адгезионный слой (38) находится в непосредственном контакте с внутрилежащей поверхностью (34) опоры и соответствующей поверхностью кольца (36).

16. Кожух осевой турбомашины по п.1, отличающийся тем, что истираемый слой (22) содержит алюминиево-кремниевый истираемый материал, содержащий сложный полиэфир, напыленный с использованием плазмы.

17. Кожух осевой турбомашины по п.1, отличающийся тем, что опора (34) представляет собой структурную часть (30) корпуса (12) компрессора (4, 6) турбомашины.

18. Кожух осевой турбомашины по п.17, отличающийся тем, что указанная структурная часть соответствует по меньшей мере одному ряду лопастей статора и одному ряду лопастей ротора указанного компрессора.

19. Компрессор (4, 6) осевой турбомашины, содержащий ротор (20), оснащенный лопастями, называемыми рядом (24) лопастей ротора, корпус (12), оснащенный лопастями, называемыми рядом (26) лопастей статора, отличающийся тем, что указанный корпус (12) содержит кожух по одному из пп.1-18, при этом указанный кожух является частью корпуса (12) с истираемым слоем (22), предоставляющим уплотнение с концевыми частями указанных лопастей (24) ротора.

20. Способ изготовления кожуха осевой турбомашины, включающий следующие этапы, на которых:

a) обеспечивают структурный элемент, обеспечивающий устойчивость турбомашины и представляющий собой опору (34) из композиционного материала с органической матрицей, в общем кольцевидную или цилиндрическую с в общем круговой внутренней поверхностью;

b) закрепляют металлическое кольцо (36) на внутренней поверхности указанной опоры (34), при этом указанное кольцо содержит внутреннюю поверхность и внешнюю поверхность, противоположную указанной внутренней поверхности;

c) наносят истираемый слой (22) на внутреннюю поверхность указанного кольца.

21. Способ изготовления кожуха осевой турбомашина по п.20, отличающийся тем, что на этапе b) металлическое кольцо (36) закрепляют путем приклеивания на внутренней поверхности указанной опоры (34).

22. Способ изготовления кожуха осевой турбомашина по любому из пп.20 или 21, отличающийся тем, что этап c) осуществляют при помощи плазменного напыления.

23. Способ изготовления кожуха осевой турбомашина по п.22, отличающийся тем, что истираемый материал относится к типу алюминиево-кремниевого материала, содержащего сложный полиэфир.

24. Способ изготовления кожуха осевой турбомашины по любому из пп.20 или 21, отличающийся тем, что этап подготовки внутренней поверхности кольца (36) осуществляют до этапа c) путем либо пескоструйной обработки, либо химического травления.

| US 2010111675 A1, (PRATT & WHITNEY CANADA CORP), 06.05.2010 | |||

| US 2005201860 A1, (ROLLS-ROYCE PLC), 15.09.2005 | |||

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРА ДЛЯ ОПРЕДЕЛЕНИЯ ВМЕСТИМОСТИ, СООТВЕТСТВУЮЩЕЙ ВЫСОТЕ ЕГО НАПОЛНЕНИЯ | 2010 |

|

RU2442112C1 |

| Способ закрепления тензорезисторов | 1980 |

|

SU1004750A1 |

| СПОСОБ ПЕРЕДАЧИ И СИНХРОННОГО ПРИЕМА СИГНАЛОВ В ТРЕХФАЗНОЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ | 1995 |

|

RU2116695C1 |

| КОРПУС, КОМПРЕССОР, ТУРБИНА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЕ ЭТОТ КОРПУС | 2003 |

|

RU2324076C2 |

Авторы

Даты

2015-02-10—Публикация

2011-07-27—Подача