Предпосылки изобретения

[0001] Настоящее изобретение относится к корпусам статоров осевых турбомашин или уплотнительным кольцам. Конкретнее, данное изобретение относится к сегментированным корпусам из композитных материалов, содержащих, в частности, полимер. Изобретение относится к сегменту такого корпуса, к такому корпусу и к способу изготовления сегментов.

Известный уровень техники

[0002] Патент EP 2196629 A1 раскрывает сегментированный внутренний корпус, или уплотнительное кольцо, компрессора осевой турбомашины. Особенностью корпуса является то, что концы сегментов, из которых состоит корпус, имеют профиль, соответствующий профилю лопаток, с тем чтобы обеспечить сопряжение с лопатками в месте соединения сегментов во время сборки корпуса на компрессоре. Соединение лопаток с этими профилями обеспечивается с помощью наносимого вручную эластомера. Этот способ также применяется для соединения лопаток с расположенными на сегментах отверстиями, в которых вставляются лопатки. Соответственно, указанный способ требует использования трудоемких ручных операций во время сборки компрессора. После завершения сборки корпуса на внутреннюю поверхность корпуса наносится путем распыления истираемый материал, обеспечивающий необходимое уплотнение вместе с манжетными уплотнениями ротора компрессора. Для обеспечения удовлетворительного сцепления истираемого материала с корпусом необходима пескоструйная очистка поверхности корпуса и нанесение грунтового покрытия. Эта операция также отнимает немало времени.

[0003] Патент США №4655682 содержит описание внутреннего корпуса компрессора осевой турбомашины. Этот корпус изготовлен из композитного материала и содержит одно кольцо и опирающиеся на кольцо сегменты. Между концами лопастей и соответствующими выемками на сегментах наносится силикон. Как и в предыдущем замысле, операция нанесения силикона вручную отнимает немало времени. Кольцо представляет собой слоистую структуру, содержащую слои из полиамидных волокон, пропитанных эпоксидной смолой. Как и в предыдущем замысле, для обеспечения удовлетворительного сцепления истираемого материала с кольцом необходима пескоструйная очистка поверхности кольца, а также нанесение грунтового покрытия.

Краткое описание изобретения

Техническая задача

[0004] Целью настоящего изобретения является решение для устранения по меньшей мере одного из перечисленных выше недостатков. Конкретнее, цель настоящего изобретения заключается в том, чтобы предложить экономичный и простой в сборке корпус статора турбомашины из неметаллических материалов.

Техническое решение

[0005] Настоящее изобретение относится к сегменту оснащенного лопатками корпуса статора осевой турбомашины, содержащему тело с дугообразным поперечным сечением и изготовленному преимущественно из полимерного материала; по меньшей мере одна рабочая поверхность тела предназначена для сопряжения и/или непосредственного или косвенного взаимодействия с элементом турбомашины; при этом рабочая поверхность или по меньшей мере одна рабочая поверхность изготовлена из второго полимерного материала, подвергнутого двухкомпонентному литьевому формованию с первым материалом.

[0006] Первый материал может быть термопластичным или термореактивным. В частности, он может содержать полиэтиленимин (PEI) или полиамидимид (PAI). Второй материал может быть термопластичным или термореактивным. Он может содержать силикон и/или тефлон. Предпочтительно, второй материал является эластомером.

[0007] Согласно преимущественному варианту осуществления изобретения твердость второго полимерного материала меньше твердости первого полимерного материала; предпочтительно менее 80% твердости первого материала.

[0008] Согласно другому преимущественному варианту осуществления изобретения рабочая поверхность или по меньшей мере одна рабочая поверхность соответствует внутренней поверхности корпуса, а второй полимерный материал, из которого она изготовлена, содержит преимущественно силикон.

[0009] Преимущественно, корпус представляет собой кольцеобразную полосу, а сегменты образуют части указанной полосы. Преимущественно, сегмент и корпус имеют в целом U-образное поперечное сечение, при этом концы U обращены к центру корпуса. Соответственно, пустота U образует пространство для удерживания истираемого материала.

[0010] Согласно другому преимущественному варианту осуществления изобретения рабочая поверхность или по меньшей мере одна рабочая поверхность соответствует боковой поверхности корпуса, а второй полимерный материал, из которого она изготовлена, содержит преимущественно тефлон.

[0011] Преимущественно, боковая поверхность представляет собой переднюю и/или заднюю поверхность (в зависимости от направления тока текучей среды в турбомашине). Она может быть кольцеобразной и/или лежать в плоскости, по существу перпендикулярной оси вращения турбомашины.

[0012] Согласно еще одному преимущественному варианту осуществления изобретения рабочая поверхность или по меньшей мере одна рабочая поверхность является поверхностью, соответствующей профилю лопатки статора, а второй полимерный материал, из которого она изготовлена, способен обеспечивать плотную посадку относительно указанной лопатки, при этом и второй материал предпочтительно содержит силикон. Иными словами, рабочая поверхность соответствует поверхности сцепления лопатки с сегментом.

[0013] Согласно еще одному преимущественному варианту осуществления изобретения поперечный профиль рабочей поверхности имеет выступ, который может деформироваться при контакте с лопаткой в ходе сборки корпуса.

[0014] Согласно еще одному преимущественному варианту осуществления изобретения рабочая поверхность или по меньшей мере одна рабочая поверхность представляет собой поверхность на одном конце сегмента вдоль его дугообразного профиля, при этом указанная поверхность соответствует поверхности профиля лопатки.

[0015] Согласно еще одному преимущественному варианту осуществления изобретения в сегменте предусмотрено по меньшей мере одно отверстие для установки лопатки статора в по существу радиальном направлении; при этом рабочая поверхность или по меньшей мере одна рабочая поверхность расположена в отверстии и обращена к поверхности лопатки. Иными словами, рабочая поверхность соответствует поверхности сцепления лопатки с сегментом.

[0016] Согласно еще одному преимущественному варианту осуществления изобретения сегмент содержит несколько отверстий, расположенных вдоль дугообразного профиля сегмента, при этом каждое из отверстий предназначено для размещения лопатки статора в по существу радиальном направлении. Сегмент может содержать по меньшей мере 3, предпочтительно по меньшей мере 4, наиболее предпочтительно по меньшей мере 5 отверстий.

[0017] Изобретение также относится к оснащенному лопатками сегментированному корпусу статора осевой турбомашины, при этом сегменты соответствуют изобретению. Корпус может содержать по меньшей мере 2, предпочтительно по меньшей мере 4, наиболее предпочтительно по меньшей мере 8 сегментов.

[0018] Настоящее изобретение также относится к процессу изготовления сегмента оснащенного лопатками корпуса статора осевой турбомашины, при этом сегмент соответствует изобретению.

[0019] Согласно преимущественному варианту осуществления изобретения сегмент получают формованием путем подачи под давлением первого полимерного материала и подачи под давлением второго полимерного материала; при этом подача под давлением первого и второго материалов скоординирована таким образом, чтобы один из первого и второго материалов по-прежнему сохранял пастообразное состояние в момент контакта другого из первого или второго материалов с указанным материалом.

[0020] Согласно еще одному преимущественному варианту осуществления изобретения второй материал поддается под давлением в форму после первого материала.

[0021] Согласно еще одному преимущественному варианту осуществления изобретения сегмент изготавливается литьевым формованием в форме постоянного объема.

[0022] Согласно еще одному преимущественному варианту осуществления изобретения сегмент изготавливается литьевым формованием в форме переменного объема, при этом переменная часть формы соответствует рабочей поверхности или по меньшей мере одной рабочей поверхности.

Преимущества изобретения

[0023] Признаки изобретения позволяют образовывать несколько рабочих поверхностей непосредственно на корпусе во время формования сегментов, из которых он состоит. Использование двухкомпонентного литьевого формования обеспечивает оптимальное сцепление между материалом тела сегмента и материалом или материалами рабочих поверхностей, который/которые подвергаются двухкомпонентному литьевому формованию с телом сегмента.

Краткое описание чертежей

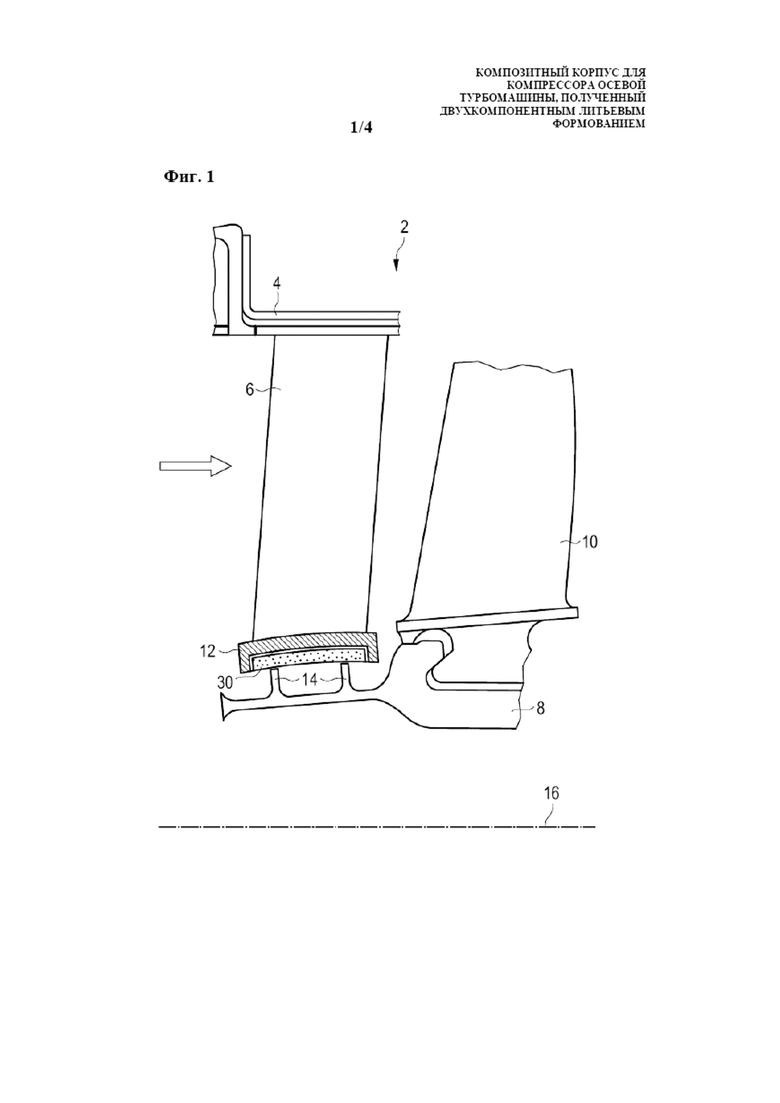

[0024] Фиг. 1 представляет собой частичный вид в разрезе осевого компрессора с, помимо других частей, внутренним корпусом согласно изобретению.

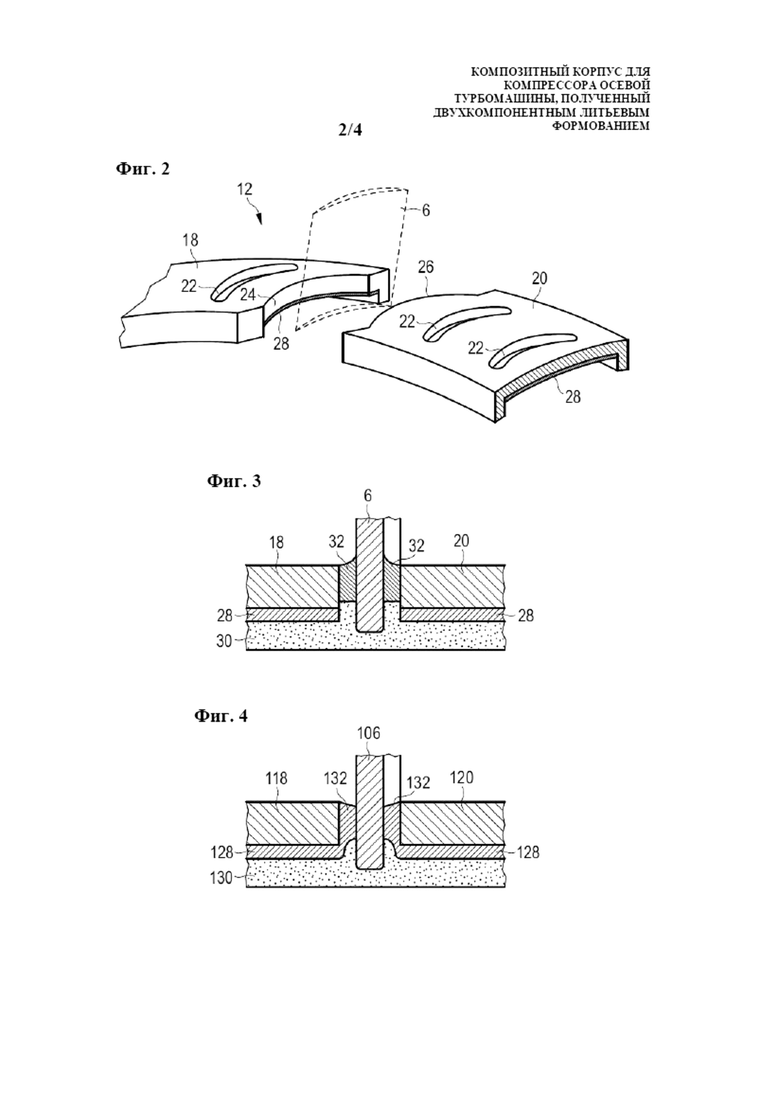

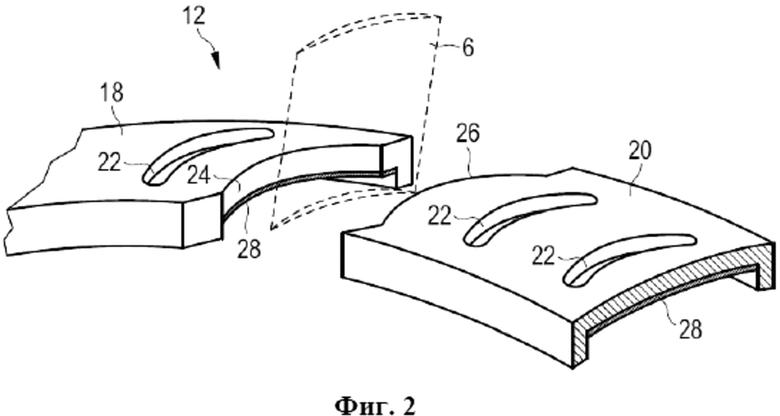

[0025] Фиг. 2 представляет собой вид в перспективе части сегментированного корпуса согласно изобретению, изображенного на фиг. 1.

[0026] Фиг. 3 представляет собой вид в разрезе части корпуса, изображенного на фиг. 1, под прямыми углами к лопатке, в месте соединения двух сегментов в области одного из расположенных на сегменте отверстий, при этом фиг. 3 соответствует первому варианту осуществления изобретения.

[0027] Фиг. 4 представляет собой вид в разрезе, аналогичный изображенному на фиг. 3, но соответствующий второму варианту осуществления изобретения.

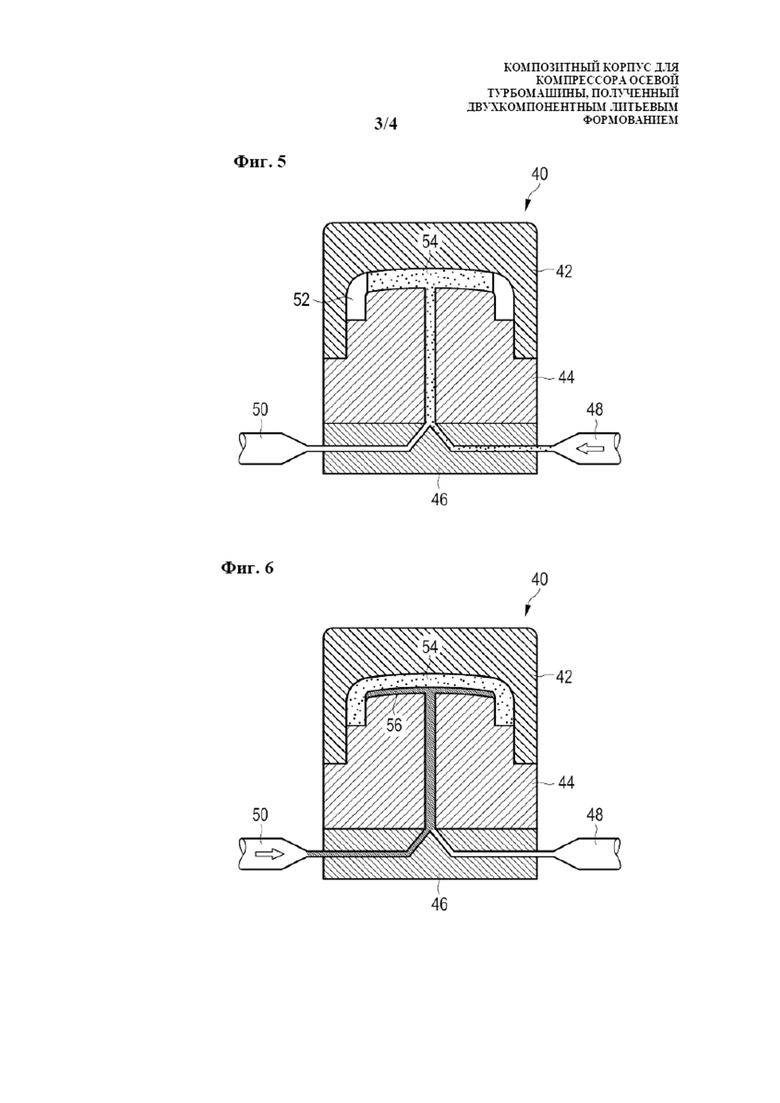

[0028] Фиг. 5 представляет собой вид в разрезе формы на первом этапе изготовления сегмента корпуса согласно способу, использующему первый вариант осуществления изобретения.

[0029] Фиг. 6 представляет собой вид в разрезе формы на втором этапе изготовления сегмента корпуса согласно способу, использующему первый вариант осуществления изобретения.

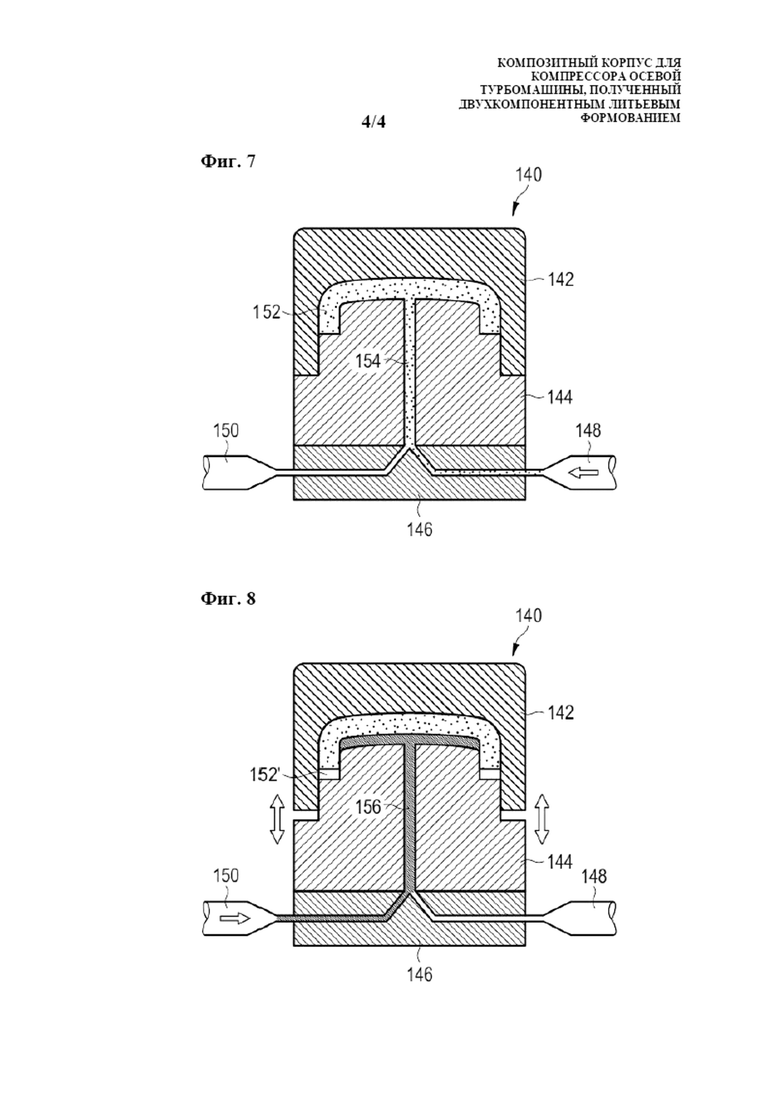

[0030] Фиг. 7 представляет собой вид в разрезе формы на первом этапе изготовления сегмента корпуса согласно способу, использующему второй вариант осуществления изобретения.

[0031] Фиг. 8 представляет собой вид в разрезе формы на втором этапе изготовления сегмента корпуса согласно способу, использующему второй вариант осуществления изобретения.

Описание вариантов изобретения

[0032] На фиг. 1 представлен вид в разрезе части осевого компрессора 2, характерного для реактивных или газотурбинных двигателей. Компрессор 2 содержит ротор 8, вращающийся вокруг оси 16. Ротор содержит группу лопаток 10, которые крепятся по его периметру в соответствии со ступенью компрессора. Направление тока сжимаемой текучей среды указано стрелкой. Кожух 4 или статор компрессора содержит группу лопаток 6, которые закреплены в районе их корневой части. Эта группа лопаток образует в потоке текучей среды статор, расположенный между двумя рядами ротора (ряд, расположенный выше по направлению тока, не показан). Ряд лопаток ротора и расположенная ниже по направлению тока статорная группа образуют одну ступень компрессора. Внутренние концы лопаток 6 соединены с корпусом 12. Корпус имеет в целом кольцеобразную форму, соответствующую форме ротора 8. Корпус 12 определяет нижнее или внутреннее кольцо потока текучей среды, проходящего через статор. Он удерживается в нужном положении лопатками и вместе с ротором 8 обеспечивает уплотнение. На внутренней стороне корпуса нанесен слой истираемого материала 30. Ротор 8 содержит два расположенных по его периметру ребра, обычно называемых манжетными уплотнениями 14, которые соприкасаются со слоем 30 истираемого материала. Этот слой наносится и затем обрабатывается с целью формирования уплотняющей поверхности, соприкасающейся с манжетными уплотнениями 14. Данный материал обладает фрикционными свойствами по отношению к металлу в манжетных уплотнениях, благодаря чему поверхность 11 истираемого материала образует лабиринтное уплотнение.

[0033] Конструкция и сборка корпуса согласно настоящему изобретению показаны на фиг. 2. Корпус 12 состоит из нескольких сегментов; два из которых, 18 и 20, показаны на фиг. 2. Эти сегменты, число которых составляет два и более, аналогичны по своему устройству. Число сегментов может свободно подбираться исходя из различных критериев, таких как диаметр конструируемого корпуса, используемый материал и число лопаток статора. В целом, поперечное сечение указанных сегментов имеет форму перевернутой буквы «U». Оно содержит в целом плоское, хотя и имеющее аэродинамический профиль, основание, при этом плоская часть образует кольцевую полосу при образовании корпуса путем сборки всех сегментов. Оно имеет верхний и нижний относительно направления тока текучей среды края. Его ширина от верхнего края до нижнего края является практически постоянной. Поперечное сечение сегмента также имеет две короткие части, обращенные вниз или внутрь кольцевой полосы, образованной основанием, при этом каждый расположен на одном из верхних или нижних краев. Они, по меньшей мере, приблизительно перпендикулярны указанной плоской части и имеют в целом постоянную высоту.

[0034] В поверхности указанной плоской части каждого из сегментов 18, 20 предусмотрены отверстия 22. Эти отверстия распределены по дуге окружности, образуемой сегментами. Интервал между отверстиями определяется расположением лопаток, при этом последние жестко крепятся к статору или вставляются в его выемки. Как правило, на верхнем конце каждой лопатки предусмотрена опорная площадка, при этом площадка затем располагается в соответствующее отверстие статора и крепится с помощью сварки. Как правило, все лопатки одинаковы и располагаются по периферии статора и корпуса с равными интервалами. Однако возможны и другие варианты компоновки, не меняющие сути данного изобретения. Профиль отверстий соответствует профилю лопаток в корпусе, то есть у нижних концов лопаток. При этом, однако, возможны определенные допуски, делающие возможным надевание сегментов на лопатки. Размеры сегментов корпуса подбираются таким образом, чтобы нижние концы лопаток могли проходить сквозь отверстия 22 во время сборки корпуса из указанных сегментов. В зависимости от выбранной конструкции концы лопаток могут быть или заподлицо с внутренней поверхностью плоской части указанных сегментов, или чуть выше, то есть выступать из внутренней поверхности, при этом выступ не больше, чем верхний и нижний концы краев. Отверстия 22 располагаются более или менее по центру сегментов относительно оси машины, то есть расстояние, измеренное вдоль оси машины между каждым концом отверстия 22 и соответствующими краями сегмента, практически одинаково. Отверстия могут быть смещены вдоль оси машины относительно этого центрального положения при условии, что они не выходят на верхний и нижний края сегмента.

[0035] Форма конца сегмента 18 выполнена, чтобы соответствовать лопатке 6, находящейся в месте соединения сегментов 18 и 20. То же самое верно для конца сегмента 20. По сути дела, каждый из сегментов 18 и 20 содержит части 24 и 26 соответственно, профиль которых соответствует профилю лопатки 6. Помимо частей 24 и 26, соответствующих лопатке, на концах сегментов 18 и 20 по обе стороны от частей 24 и 26 предусмотрены стыковые области, профиль которых подбирается таким образом, чтобы обеспечить соединение выше и ниже лопатки. Эти расположенные выше и ниже лопатки стыковые области являются прямолинейными. Стык выше лопатки (слева на фиг. 2) расположен под углом относительно края корпуса и под углом около 45°.

[0036] Две короткие части, обращенные вниз или внутрь кольцевой полосы, образованной основанием корпуса, образуют вместе с внутренней поверхностью указанной плоской части полость или пространство, обеспечивающее удерживание корпуса в сборе после нанесения жидкого или пастообразного истираемого материала.

[0037] Внутренняя поверхность 28 полосы, образованной корпусом, 12 является рабочей поверхностью в той мере, в какой ее используют в качестве поверхности сцепления, на которую наносят истираемый материал.

[0038] Внутренняя поверхность 28 содержит слой материала, отличного от того, из которого состоят тела сегментов 18 и 20 корпуса 12. Конкретнее, этот слой состоит из материала, содержащего, по меньшей мере, в основном силикон, наносимый путем двухкомпонентного формования вместе с материалом, составляющим сегмент во время изготовления последнего. Сегмент изготавливается из полимерного материала, предпочтительно композитного материала, содержащего углеродные волокна и/или стекловолокна и полимерное связующее. Он может быть термореактивным или термопластичным. Он обеспечивает необходимую для его функционирования структурную устойчивость и хорошо известен как таковой специалистам в данной области техники. Истираемые материалы, наносимые напылением или формованием, обычно имеют силикон-алюминиевую основу, которая может также содержать полимерные соединения, играющие роль добавок. Наличие поверхности, содержащей, по меньшей мере, частично и предпочтительно в качестве основного компонента силикон, делает ее химически совместимой с истираемым покрытием на основе силикона.

[0039] Совместное литье под давлением - это процесс подачи под давлением в одну форму нескольких полимеров различных типов. В частности, совместное литье под давлением обеспечивает оптимальное сцепление между различными материалами, из которых состоит изготавливаемый совместным литьем под давлением объект, поскольку полимерные материалы различных типов контактируют друг с другом в форме, все еще пребывая, по меньшей мере, частично в пастообразном состоянии.

[0040] Твердость силикона обычно составляет 20-80° по шкале А Шора, а твердость материала сегментов обычно составляет 80-100° по шкале А Шора.

[0041] Фиг. 3 представляет собой вид в разрезе части корпуса 12, изображенного на фиг. 2, согласно первому варианту осуществления изобретения. Фиг. 3 представляет собой сечение через стык между двумя сегментами. Следует отметить, что это с равным успехом может быть сечение, плоскость которого проходит через одно из отверстий 22 сегмента. Видно, что крепление и уплотнение лопатки 6 к корпусу обеспечиваются швами или каплями наносимого вручную эластомера. Силиконовая поверхность 28 на внутренней поверхности корпуса служит поверхностью сцепления для истираемого материала 30.

[0042] Фиг. 4 представляет собой вид в разрезе части корпуса, соответствующего показанному на фиг. 3. Однако она иллюстрирует второй вариант осуществления изобретения, где поверхности, соприкасающиеся с изображенными поверхностями лопатки, имеют также рабочую поверхность, например эластичные выступы 132, которые также изготавливаются двухкомпонентным формованием с составляющим материалом сегмента. Эта поверхность позволяет исключить необходимость вручную наносить эластомерный материал для уплотнения лопатки и корпуса. В случае, показанном на фиг. 4, следует отметить, что рабочая поверхность 132 образует единое целое с рабочей поверхностью 128 на внутренней поверхности корпуса. Эти рабочие поверхности не обязаны сливаться; они действительно могут быть получены отдельно, а также из различных материалов.

[0043] Как и на фиг. 3, следует отметить, что изображение на фиг. 4 может также соответствовать сечению через одно из отверстий 22 сегмента.

[0044] Фиг. 5 и 6 служат иллюстрациями первого способа изготовления сегмента корпуса согласно изобретению. На фиг. 5 показан первый этап, а на фиг. 6 – второй. Форма 40 содержит первую часть 42 и вторую часть 44, вместе образующие полость 52, форма которой существенно соответствует форме желаемого сегмента корпуса. Форма 40 также содержит основание 46 для подачи подаваемого под давлением в форму сырья. К указанному основанию присоединяются первый инжектор 48 для материала сегмента и второй инжектор 50 для материала рабочей поверхности.

[0045] На первом этапе, который иллюстрируется фиг. 5, материал сегмента через инжектор 48 подается в форму до тех пор, пока полость 52 не окажется заполненной до определенного уровня.

[0046] На втором этапе, который иллюстрируется фиг. 6, в форму через инжектор 50 подается материал для образования рабочей поверхности. Этот материал 56 контактирует с первым материалом 54, который все еще сохраняет пастообразную форму, и вытесняет его к концам полости. Затем он заполняет часть полости, центрированной на впускном канале, ограниченной соответствующей поверхностью формы 40. Таким образом, образуется слой на нижней стороне первого материала.

[0047] Следует отметить, что описание, ссылающееся на фиг. 5 и 6, было сознательно упрощено для большей наглядности. В самом деле, специалисту в данной области техники будет, помимо всего прочего, понятно, что геометрия формы должна соответствовать геометрии дугообразного сегмента и может возникнуть необходимость подавать в форму несколько порций сырья. Их расположение и, в частности, параметры подачи могут быть определены с помощью методик развития из уровня техники, известных специалисту в данной области.

[0048] Фиг. 7 и 8 служат иллюстрациями второго способа изготовления сегмента корпуса согласно данному изобретению. На фиг. 7 показан первый этап, а на фиг. 8 – второй. Форма 140 в основном сходна с формой 40, изображенной на фиг. 5 и 6. Она содержит первую часть 142 и вторую часть 144, вместе образующие полость 152 переменного объема, форма которой существенно соответствует форме желаемого сегмента корпуса. Форма 140 также содержит основание 146 для подачи подаваемого под давлением в форму сырья. К последнему присоединяются первый инжектор 148 для материала сегмента и второй инжектор 150 для материала рабочей поверхности.

[0049] Изменение размеров полости 152 обеспечивается благодаря способности первой части 142 и второй части 144 формы 140 смещаться относительно друг друга; при этом смещение обеспечивает изменение объема указанной полости. На первом этапе, который показан на фиг. 7, полость имеет первый объем, более-менее точно соответствующий объему структурной части сегмента, а именно той части сегмента, которая изготавливается из первого материала 154. На втором этапе, который показан на фиг. 8, полость 152 изменяется, ее объем увеличивается, благодаря чему освобождается пространство на нижней стороне сегмента, уже частично сформованное в ходе первого этапа. Это пространство может быть заполнено материалом 156 рабочей поверхности. Благодаря выбранной геометрии материал заполняет только этот промежуток, образуя таким образом тонкий слой этого материала; при этом этот тонкий слой подвергается двухкомпонентному формованию с материалом 154 основной структурной части сегмента. Как и в примере изготовления, показанном на фиг. 5 и 6, при подаче в форму материала 156 рабочей поверхности он контактирует со структурным материалом 154 сегмента, пока тот сохраняет пастообразное состояние или состояние, обеспечивающее молекулярное сцепление этих двух материалов.

[0050] Как и в первом варианте осуществления изготовления сегментов, описанном со ссылкой на фиг. 5 и 6, следует отметить, что описание, ссылающееся на фиг. 7 и 8, было также намеренно упрощено для наглядности.

[0051] Следует также отметить, что изменение размеров полости формы для двухкомпонентного литьевого формования материалов для самого сегмента и/или его рабочей поверхности может быть реализовано другими способами в соответствии с принципом, изложенным в связи с фиг. 7 и 8. Вместо поступательного движения по меньшей мере одной части формы относительной остальной части формы возможна замена одной части формы, образующей часть полости, другой частью формы, что приводит к изменению образованной таким образом полости. Эта замена может быть достигнута с помощью некоторого рода вращательного движения. Этот принцип известен как таковой специалисту в данной области техники.

[0052] Одним словом, следует отметить, что один или все сегменты корпуса могут содержать несколько рабочих поверхностей, полученных двухкомпонентным литьевым формованием с основным материалом тела сегмента. Как было показано со ссылкой на фиг. 2, 3 и 4, эти рабочие поверхности могут располагаться на поверхностях соприкосновения с лопатками, а также на внутренней поверхности сегмента. Соответственно, материал для каждой из этих поверхностей подбирается в зависимости от функции указанной поверхности. Передняя или задняя боковая поверхность корпуса также могут играть роль рабочей поверхности. Такая поверхность может соприкасаться с соответствующей поверхностью статора. Это может быть случаем, когда, в частности, для последней ступени компрессора низкого давления задняя поверхность может в зависимости от рабочих параметров двигателя иметь фрикционный контакт с соответствующей кольцевой поверхностью как часть кожуха. В этом случае для этой рабочей поверхности преимущественно использовать материал, подходящий для сухого трения, такого как тефлон, который наносится путем двухкомпонентного литьевого формования со структурным материалом сегментов, подобным описанному выше способу.

Перечень позиций на чертежах

[0053] 2: часть компрессора

[0054] 4: кожух

[0055] 6, 106: лопатка статора

[0056] 8: ротор

[0057] 10: лопатка ротора

[0058] 12: внутренний корпус

[0059] 14: манжетные уплотнения

[0060] 16: ось вращения ротора

[0061] 18, 118: первый сегмент корпуса

[0062] 20, 120: второй сегмент корпуса

[0063] 22: отверстие для вставки лопатки

[0064] 24: формованный конец первого сегмента корпуса

[0065] 26: формованный конец второго сегмента корпуса

[0066] 28, 128: поверхность сцепления из истираемого материала

[0067] 30, 130: истираемый материал

[0068] 32, 132: вручную экструдируемое эластомерное соединение

[0069] 40, 140: форма

[0070] 42,142: первая часть формы

[0071] 44,144: вторая часть основания формы

[0072] 46,146: основание формы

[0073] 48, 148: первый инжектор

[0074] 50, 150: второй инжектор

[0075] 52, 152: полость формы

[0076] 54, 154: сырье для структуры сегмента

[0077] 56, 156: сырье для поверхности сцепления из истираемого материала

Изобретение относится к сегментированному композитному корпусу компрессора осевой турбомашины. Каждый сегмент 18, 20 образуется из первого полимерного материала и содержит по меньшей мере одну рабочую поверхность 28, образованную из второго полимерного материала, подвергающегося двухкомпонентному литьевому формованию с первым полимерным материалом сегмента. Рабочая поверхность может представлять собой поверхность контакта с лопаткой. В этом случае профиль рабочей поверхности имеет выступ и изготавливается из эластомерного материала. Рабочая поверхность может также представлять собой внутреннюю поверхность 28, предназначенную для сцепления с истираемым материалом. В этом случае в качестве материала может использоваться силикон, чтобы обеспечить сцепление истираемого материала с силиконовым основанием. Рабочая поверхность может также представлять собой боковую поверхность в передней или задней части корпуса, при этом эта поверхность предназначена для контакта с соответствующей фиксированной поверхностью. В этом случае материал может содержать тефлон с целью придания рабочей поверхности фрикционных свойств в сухом состоянии. Изобретение позволяет придавать корпусу дополнительные технические признаки непосредственно в ходе литьевого формования сегментов корпуса. 3 н. и 12 з.п. ф-лы, 8 ил.

1. Сегмент (12) оснащенного лопатками внутреннего кольца статора осевой турбомашины, содержащий тело (18, 20; 118, 120) с в целом дугообразным профилем и изготовленное из первого полимерного материала; по меньшей мере одну рабочую поверхность (28, 32; 128, 132) на теле, отличающийся тем, что рабочая поверхность или по меньшей мере одна рабочая поверхность (28, 32; 128, 132) изготовлена из второго полимерного материала, подаваемого под давлением совместно с первым полимерным материалом в форму (40; 140).

2. Сегмент по п. 1, отличающийся тем, что твердость второго полимерного материала менее 80% твердости первого полимерного материала.

3. Сегмент по п. 1, отличающийся тем, что рабочая поверхность или по меньшей мере одна рабочая поверхность (28; 128) соответствует внутренней поверхности внутреннего кольца, а второй полимерный материал, из которого она изготовлена, содержит преимущественно силикон.

4. Сегмент по п. 1, отличающийся тем, что рабочая поверхность или по меньшей мере одна рабочая поверхность соответствует боковой поверхности внутреннего кольца, а второй полимерный материал, из которого она изготовлена, содержит преимущественно тефлон.

5. Сегмент по одному из пп. 1-4, отличающийся тем, что рабочая поверхность или по меньшей мере одна рабочая поверхность (132) является поверхностью, предназначенной для соответствия профилю лопатки (106) статора, а второй полимерный материал, из которого она изготовлена, способен обеспечивать уплотнение с указанной лопаткой, при этом материал содержит силикон.

6. Сегмент по п. 5, отличающийся тем, что рабочая поверхность (132) имеет поперечный профиль с выступом, который может деформироваться при контакте с лопаткой (106) при установке на внутреннее кольцо.

7. Сегмент по одному из пп. 1-4, отличающийся тем, что рабочая поверхность или по меньшей мере одна рабочая поверхность представляет собой поверхность на одном конце сегмента вдоль его дугообразного профиля, при этом указанная поверхность соответствует профилю лопатки.

8. Сегмент по п. 1, отличающийся тем, что он содержит по меньшей мере одно отверстие (22), в которое может быть вставлена в существенно радиальном направлении лопатка (6) статора; при этом рабочая поверхность или по меньшей мере одна рабочая поверхность расположена в отверстии и обращена к поверхности лопатки.

9. Сегмент по п. 1, отличающийся тем, что он содержит несколько отверстий (22), расположенных вдоль дугообразного профиля сегмента, при этом каждое из отверстий предназначено для размещения лопатки (6) статора в существенно радиальном направлении.

10. Сегментированное оснащенное лопатками внутреннее кольцо статора осевой турбомашины, отличающееся тем, что сегменты (18, 20; 118, 120) соответствуют одному из пп. 1-9.

11. Способ изготовления сегментированного внутреннего кольца статора осевой турбомашины, отличающийся тем, что сегмент соответствует одному из пп. 1-9 и получен формованием путем подачи под давлением первого полимерного материала (54; 154) и подачи под давлением второго полимерного материала (56; 156) в форму (40; 140).

12. Способ по п. 11, отличающийся тем, что подачу под давлением первого и второго материалов координируют с возможностью сохранения одним из первого и второго материалов пастообразного состояния при соприкосновении другого из первого и второго материалов с указанным материалом.

13. Способ по одному из пп. 11 и 12, отличающийся тем, что второй материал (56; 156) подают под давлением после первого материала (54; 154).

14. Способ по п. 11, отличающийся тем, что сегмент формуют путем подачи под давлением первого полимерного материала (54; 154) и второго полимерного материала (56; 156) в форму (40), причем указанная форма имеет полость (52) постоянного размера.

15. Способ по п. 11, отличающийся тем, что сегмент формуют путем подачи под давлением первого полимерного материала (54; 154) и второго полимерного материала (56; 156) в форму (140), причем указанная форма имеет полость (152) переменного объема, при этом переменная часть формы соответствует рабочей поверхности или по меньшей мере одной рабочей поверхности.

| US 2005220612 A1, 06.10.2005 | |||

| US 4460185 A, 17.07.1984 | |||

| EP 2075414 A1, 01.07.2009 | |||

| Питательная среда для выделения бифидобактерий | 1989 |

|

SU1705341A1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ МАЛОШУМЯЩИЙ КОМПРЕССОР НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДВУХКОНТУРНОСТИ | 2007 |

|

RU2350787C2 |

Авторы

Даты

2017-05-22—Публикация

2012-10-12—Подача