Изобретение относится к области кавитационной обработки жидких сред, а также сред, где удельное содержание воды или иной жидкой фазы превышает ~40-50% от общей массы. Жидкие среды могут содержать твердые включения (суспензии). Акустическая ультразвуковая кавитация эффективно применяется в целом ряде областей хозяйства, где реализуются следующие технологические процессы /1-5/:

- диспергирование;

- гомогенизация и эмульгирование;

- смешивание;

- дезинтеграция;

- деагломерация.

На практике это охватывает процессы получения многокомпонентных сред (эмульсий, суспензий, водных растворов и систем), ультразвуковой стерилизации (обеззараживание) воды, молока, других продуктов, очистке инструмента и медицинских принадлежностей и т.д.

Способ обработки жидких сред, который реализован в схеме ультразвукового реактора, может быть принят за прототип /1/. Он заключается в том, что ультразвуковую волну в объеме жидкости создают с помощью стержневого излучателя, на торце которого расположен источник колебаний, как правило, пьезоэлекрический излучатель. Существует много вариантов расчетов формы стержневого излучателя и возможности крепления на его торце нескольких пьезоизлучателей, но все они направлены на увеличение амплитуды колебаний стержня на нижнем торце и на боковых стенках /8/. Это связано с тем, что зона развитой кавитации на практике измеряется размерами в несколько сантиметров от поверхности колебаний. Поэтому донная часть стержня считается самой эффективной зоной, так как между плоским торцом излучателя и плоским дном формируется стоячая волна в обрабатываемой жидкости. При этом отмечается, что диаметр торца трудно сделать в размерах больше 50-70 мм. Излучение с цилиндрической поверхности стержня имеет существенно меньшую амплитуду колебаний и цилиндрическую расходимость. С учетом отраженных акустических волн от стенок внешнего цилиндра-стакана можно оценить, что оптимальный режим стабильной стоячей плоской когерентной ультразвуковой волны в обрабатываемой жидкой среде, по аналогии с незначительной областью между торцом излучателя и дном цилиндра-стакана, получить практически невозможно. Сложная картина проходящих и отраженных ультразвуковых волн в среде, отсутствие когерентности волны и концентрации энергии на одной частоте приводит к тому, что получить эмульсии с размером дисперсной фазы менее 1,0 мкм практически невозможно, уровень гомогенности не превышает 15-20% на основной моде. При этом объем обрабатываемой жидкости ограничен.

Другой, альтернативный способ ультразвуковой кавитационной обработки жидких сред реализован в роторно-пульсационных гомогенизаторах /2/.

В камере озвучивания, за счет периодически возникающих знакопеременных движений жидкости из вращающейся системы статор-ротор, возникает ультразвуковая волна с кавитационными эффектами. Это промежуточный вариант между акустической и гидродинамической кавитацией. Такие гомогенизаторы получили в настоящее время наибольшее распространение. Они достаточно просты, позволяют обрабатывать большие объемы жидкости, существенно дешевле, чем ультразвуковые аналоги. Хорошие скоростные гомогенизаторы позволяют делать эмульсии с размером дисперсной фазы ~1,5 мкм на основной моде, уровень гомогенности не превышает 10-15%. Тем не менее, и этот способ имеет ряд принципиальных ограничений. Это связано с низким кпд электромеханических систем (до 10%), что ограничивает мощность ультразвуковой волны до 1,5-2 Вт/см2, не позволяет работать с вязкими средами, с обработкой статических объемов жидкости (в объеме статор-ротор), суспензий, содержащих твердые включения, и целый ряд других принципиальных ограничений.

Наиболее близким по сути является способ получения эмульсионного косметического средства по патенту №2419414 от 08.09.2010 г.

Принципиальным отличием данного способа от других является использование для возбуждения акустической волны в жидких средах резонансных свойств механической колебательной системы-канала прямоугольного сечения с большой стороной а и малой стороной b соответственно, генерирование звуковых колебаний осуществляется синфазно на обеих противоположных сторонах а с амплитудой, превышающей порог акустической кавитации, частота f звуковых колебаний подбирается равной резонансной частоте всего канала, при этом меньшее расстояние b между стенками канала выбирается кратным четверти длины волны, возбуждаемой в данной среде. В прототипе между сторонами а в обрабатываемой жидкости формируется квазиплоская стоячая волна, причем за счет отражения от противоположной стороны разница давлений в положительной и отрицательной фазе может усиливаться. Если ширина b равна половине длины волны в жидкости, максимальное усиление может составить 4 раза (с учетом двух сторон).

Недостатками данного способа является ограничение по коэффициенту усиления акустической волны в обрабатываемой жидкой среде при одновременном ограничении объема данной жидкой среды. Действительно, для получения акустических полей высокой интенсивности, например на частоте 25 кГц, половина длины волны в воде составит ~3 см (размер b), ширина а составит ~11,5 см, то есть в системе-канале размерами 100*11,5*3 см будет возможна одновременная обработка не более 3,45 литров жидкости, близкой по своим характеристикам к воде. Коэффициент усиления акустической волны ограничен, единственный путь - увеличение амплитуды колебаний системы-канала. Как правило, это вызывает большие затруднения.

Целью изобретения является увеличение интенсивности акустической волны в обрабатываемой жидкой среде при сохранении либо увеличении объема обрабатываемой жидкой среды в системе-канале.

Данная цель достигается тем, что в способе ультразвуковой кавитационной обработки жидких сред, в котором режим резонансной акустической кавитации формируется внутри проточной механической колебательной системы-канала, генерирование звуковых колебаний осуществляется синфазно на каждой стороне канала с амплитудой, превышающей порог акустической кавитации для движущейся жидкой среды, система-канал имеет не менее четырех прямоугольных сторон с сечением в плане в виде ромба, при этом стороны, совершающие резонансные автоколебания на одной либо разных частотах, расположены таким образом, что вместе образуют цилиндрический фокусирующий концентратор акустической энергии в центральной зоне системы-канала.

Известно /4, стр. 167/, что для поточной кавитационной обработки жидкостей целесообразно использовать цилиндрические фокусирующие излучатели, которые создают когерентный синфазно сходящийся фронт - цилиндрический фронт акустической волны. Приведенные в данной работе замкнутые цилиндрические фокусирующие излучатели /4, стр. 183/ из пьезокерамики, использующие как изгибные, так и радиальные колебания, на практике получили очень ограниченное распространение. Это связано с относительно высокой частотой радиальных колебаний (сотни кГц) и их малой амплитудой.

Для промышленных масштабов уровень кавитационной обработки жидких сред должен измеряться кубометрами и десятками кубометров в час. При этом диапазон наиболее эффективных частот лежит от 20 кГц до 40 кГц.

Такие объемы требуют сечения каналов, где происходит кавитационная обработка жидких сред, измеряемое десятками квадратных сантиметров.

При этом необходимо, чтобы радиальные колебания были максимально возможными по амплитуде и когерентными.

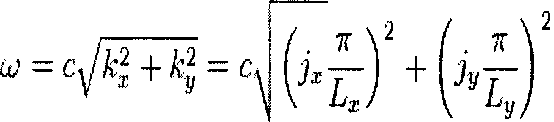

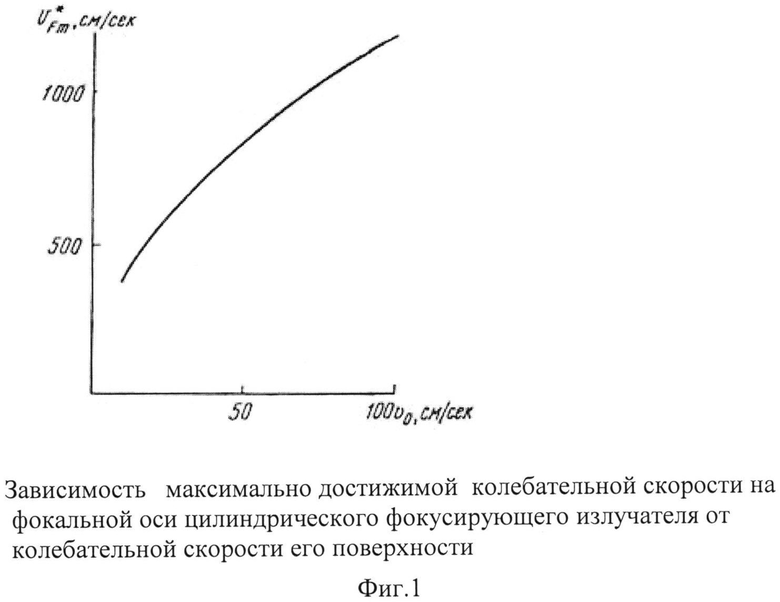

Для реализации предлагаемого способа рассмотрим систему-канал, цилиндрическое (круглое) сечение которого можно аппроксимировать набором хорд. В простейшем случае это будет четыре прямоугольные стороны, образующие квадрат, ромб или трапецию. В работе /4, стр. 169/ показано, что коэффициенты усиления сходящейся цилиндрической волны по интенсивности и колебательной скорости в фокальной плоскости имеет оптимальный угол раскрытия ~60 градусов. Соответственно, угол между двумя излучаемыми поверхностями должен составлять 120 градусов. Упрощенная аппроксимация круга равносторонним треугольником показывает, что в этом случае угол раскрытия будет 30 градусов, что в 2 раза снижает коэффициент усиления (~50% от максимума). Аппроксимация круга квадратом (угол раскрытия 45 градусов) дает промежуточные результаты с коэффициентом усиления (~75% от максимума). На Фиг.1 представлена зависимость из работы /4, стр. 182/, показывающая максимально достижимую колебательную скорость на фокальной оси от колебательной скорости его поверхности при наличии затухания акустической волны в среде. Как известно /3, стр. 15/, интенсивность звуковой волны пропорциональна квадрату колебательной скорости. Для типовых значений интенсивности ~ 10 Вт/см2 (вода) амплитуда колебательной скорости составляет ~36,7 см/с /3, стр. 120/. Максимально достижимый коэффициент усиления по скорости может составить ~15 (по Фиг.1). Это существенно выше, чем в прототипе, даже если учесть факторы, снижающие этот коэффициент. Надо отметить, что усиление эффективно при слабых колебательных скоростях поверхности цилиндрического излучателя, что очень важно. Создавая небольшие колебания на каждой стороне, которые формируют сходящуюся цилиндрическую волну, в центре системы-канала (на фокальной линии) будут наблюдаться высокие интенсивности акустической волны. Реализация предлагаемого способа может быть выполнена в разных вариантах. На Фиг.2 и Фиг.3 представлены подготовленные к работе элементы (секции) колебательной системы-канала, формирующие сходящуюся к центру канала сферическую волну. В первом случае система-канал имеет сечение в виде ромба (углы 120 и 60 градусов), во втором случае - в виде правильного шестигранника (углы 120 градусов). Форма правильного шестигранника может быть отнесена к одной из наиболее оптимальных.

Режим резонансной акустической кавитации формируется внутри проточной механической колебательной системы-канала, генерирование звуковых колебаний осуществляется синфазно на каждой стороне канала с амплитудой, превышающей порог акустической кавитации для движущейся жидкой среды. Система-канал должна иметь не менее четырех прямоугольных сторон с сечением в плане в виде ромба, при этом стороны, совершающие резонансные автоколебания на одной либо разных частотах, расположены таким образом, что вместе образуют цилиндрический фокусирующий концентратор акустической энергии в центральной зоне системы-канала.

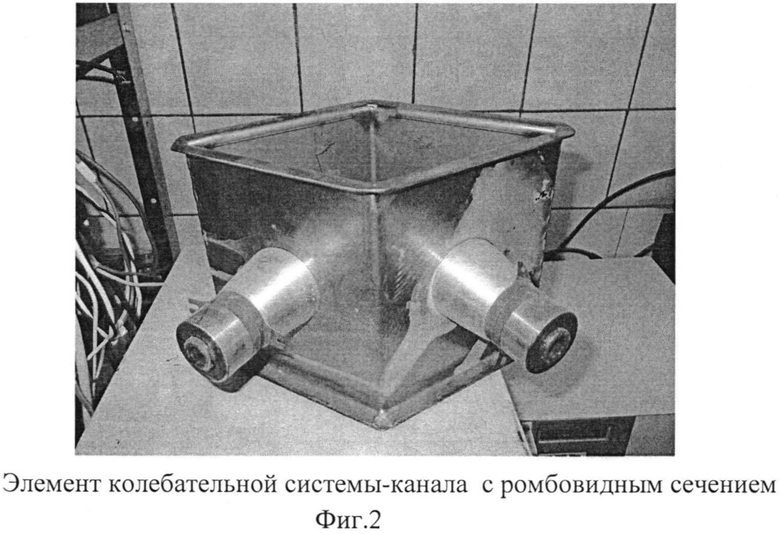

На Фиг.4 показан общий вид промышленной установки с каналами ромбовидного сечения. На установке имеется 14 индивидуальных колебательных каналов с емкостью ~4 литра каждый. Одновременно может проходить кавитационную обработку ~56 литров жидкости. Каждый канал состоит из 4 граней, гнутых на специальном станке с последующей сваркой для обеспечения герметичности.

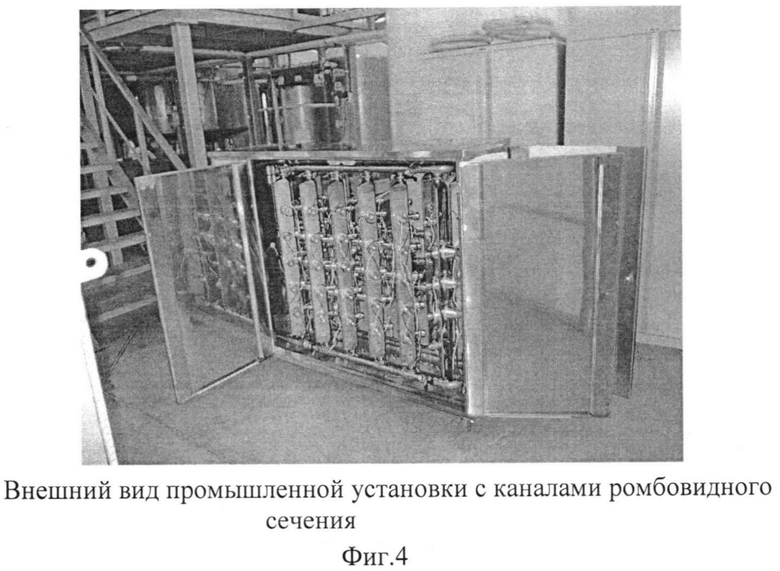

Каждая грань системы-канала представляет собой прямоугольник, который имеет определенные размеры длины и ширины в зависимости от рабочей частоты. Рабочая частота близка к первой гармонике колебаний прямоугольной мембраны, которую можно определить по соотношению /6/

где с - скорость распространения упругих волн;

kx, ky - волновые числа, значения которых определяются граничными условиями;

Lx - длина стороны пластинки, направленной вдоль оси Ох;

Ly - длина стороны пластинки, направленной вдоль оси Оy;

jx, jy - целое число, равное 1 для первой гармоники колебаний.

Каналы изготовлены из нержавеющей стали AISI 316 (аналог 12Х10НТ), имеющей скорость продольных волн ~5800 м/с.

Как показали многочисленные эксперименты, в системах с бесконечным числом степеней свободы, к которым относятся пластины и мембраны, при определенных частотах и величине амплитуды динамического прогиба могут быть реализованы режимы вынужденных колебаний (линейных и нелинейных), вынужденных колебаний с дополнительными параметрическими резонансами либо автоколебаний /7, 8/.

Для обеспечения когерентности сходящейся цилиндрической волны необходимо лучше всего реализовать режим автоколебаний.

Режим автоколебаний должен характеризоваться максимальной амплитудой колебаний, минимальной потребляемой мощностью и доминирующей гармоникой колебаний, существенно преобладающей над остальными. Энергию для поддержания автоколебаний доставляет внешний силовой возбудитель ультразвуковых колебаний /9, стр. 175/, в частности, пьезоэлектрические возбудители, подключенные к промышленному генератору ультразвуковых колебаний УЗГ 2-22, которые серийно выпускаются рядом отечественных предприятий. Генератор УЗГ 2-22 удобен тем, что позволяет вручную провести определение частоты автоколебаний, поскольку имеет индикатор потребляемой мощности, связанной с мощностью, отдаваемой в нагрузку. Для контроля за амплитудой колебаний, при определении частоты автоколебаний, используется измерительный тракт из пьезоакселерометров типа 4344 (либо типа АР-12, АР-33, выпускаемых в России), усилителя 2635 фирмы Bruel&Kjaer, цифрового осциллографа Velleman с регистрацией сигналов на персональный компьютер.

Установлено, что частота автоколебаний не равна частоте первой гармонике колебаний мембраны, определенной выше. Как определено в способе-прототипе, весьма существенным является эффект присоединенной массы, нелинейного демпфирования и нелинейной упругости.

По множеству обработанных экспериментальных данных для частот от 22 кГц до 40 кГц и использовании типовых пьезоэлектрических возбудителей (массы близки между собой) поправка в частоте составила 1,5-2,5 кГц в сторону более высоких частот.

В качестве практического применения эффективности сходящейся цилиндрической волны приводятся данные следующего эксперимента.

В таблице 1 приведена типовая рецептура косметической эмульсии.

В качестве эмульгатора используется ингредиент NMF, который может образовать как прямую, так и обратную эмульсию при гомогенизации.

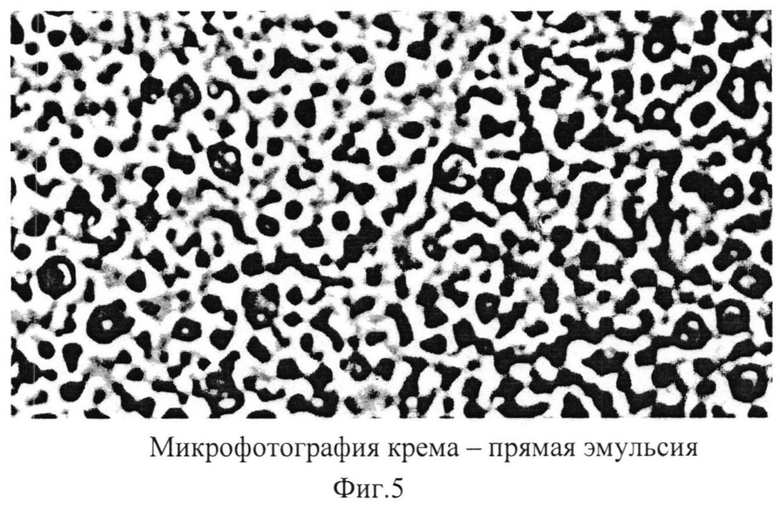

На Фиг.5 показана микрофотография эмульсии при гомогенизации в колебательной системе-канале (прототип) на малой мощности (~50-70 Вт/литр) на частоте 25 кГц. Видно, что это типовая прямая эмульсия масло в воде.

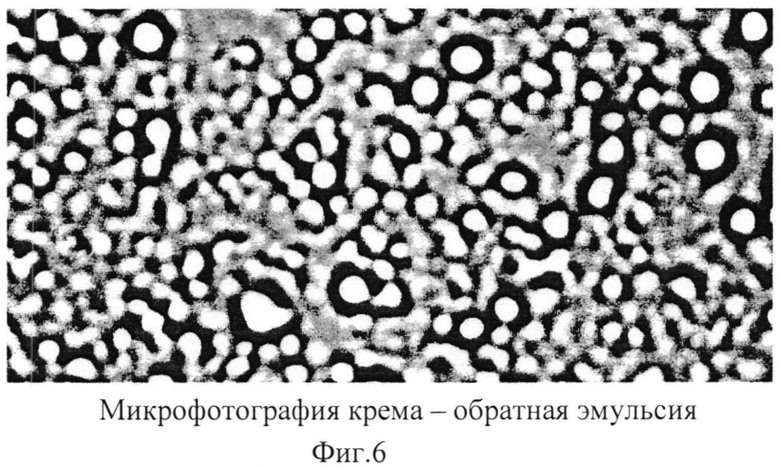

На Фиг.6 показана эмульсия этой же рецептуры, приготовленная в канале ромбовидного сечения. Удельные энергозатраты близки к предыдущему варианту(~50-70 Вт/литр), частота 25 кГц. Видно, что в эмульсии фаза обернулась, то есть она стала обратной.

Это произошло за счет увеличения интенсивности кавитационной обработки, обусловленной эффектом сходящейся цилиндрической волны.

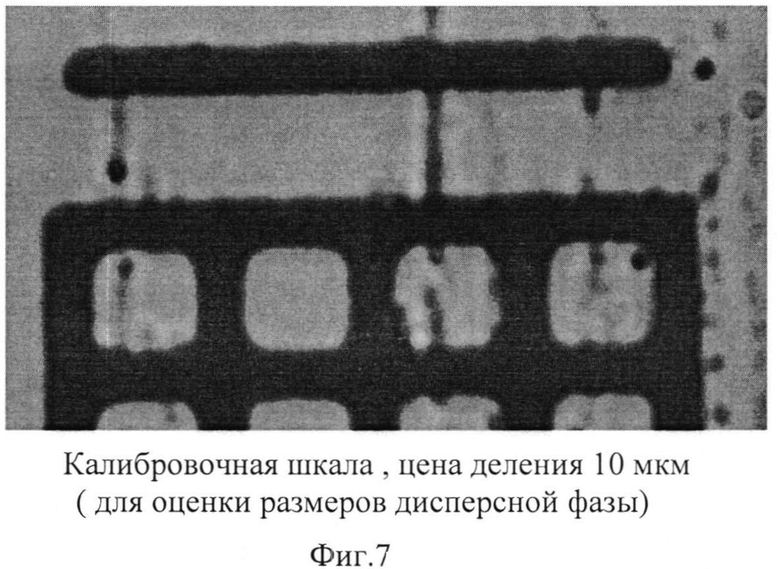

На Фиг.7 представлена шкала объект-микрометра с ценой деления 10 мкм.

В данном способе возможна реализация режима работы с разными частотами.

В этом случае самый простой профиль будет иметь сечение в виде трапеции или того же ромба. В остальном методика определения частот колебаний и размеров прямоугольных сторон системы-канала остается аналогичной. Для синхронизации работы генераторов с разными частотами необходимо использовать тактовый генератор. Проще всего это схема реализуется при кратных частотах, например 22кГц и 44 кГц и так далее.

Таким образом, предложенный способ ультразвуковой кавитационной обработки жидких сред позволяет увеличить интенсивность акустической волны в обрабатываемой жидкой среде при сохранении либо увеличении объема обрабатываемой жидкой среды в системе-канале.

ЛИТЕРАТУРА

1. Бронин Ф.А. Исследование кавитационного разрушения и диспергирования твердых тел в ультразвуковом поле высокой интенсивности. Автореферат на соискание ученой степени кандидата технических наук, МИСИС, 1967.

2. Червяков В.М., Однолько В.Г. Использование гидродинамических и кавитационных явлений в роторных аппаратах. - М.: Машиностроение, 2008.

3. Бергман Л. Ультразвук и его применение в науке и технике. - М.: Иностранная литература, 1956.

4. Розенберг Л.Д. Фокусирующие излучатели ультразвука. Часть 3. В кн. Источники мощного ультразвука. Под ред. Розенберга Л.Д. М.: Наука, 1967.

5. Хмелев В.Н., Попова О.В. Многофункциональные ультразвуковые аппараты и их применение в условиях малых производств, сельском и домашнем хозяйстве: научная монография, Алт. Гос. Техн. Ун-т им И.И. Ползунова. - Барнаул: Изд-во АлтГТУ.

6. Кошляков Н.С., Глинер Э.Б., Смирнов М.М. Уравнения в частных производных математической физики. М.: Высшая школа, 1970.

7. Обухов А.Н. Параметрическое возбуждение автоколебаний в вибрационных машинах. Автореферат на соискание ученой степени кандидата технических наук. Институт машиноведения, М., 2007.

8. Израилович М.Я., Обухов А.Н. Параметрическое управление автоколебаниями. М.: Изд-во URSS, 2010.

9. Вольмир А.С. Нелинейная динамика пластин и оболочек. М.: Наука, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2013 |

|

RU2547508C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2014 |

|

RU2551490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2419414C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2427362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422129C2 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ РАЗЛИЧНЫХ ПО СОСТАВУ ЖИДКИХ СРЕД | 2011 |

|

RU2479346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ОБЪЕМОВ ЖИДКИХ СРЕД | 2012 |

|

RU2501598C1 |

Изобретение относится к области кавитационной обработки жидких сред, а также сред, где удельное содержание воды или иной жидкой фазы превышает ~40-50% от общей массы. Способ ультразвуковой кавитационной обработки жидких сред, в котором режим резонансной акустической кавитации формируется внутри проточной механической колебательной системы-канала, генерирование звуковых колебаний осуществляется синфазно на каждой стороне канала с амплитудой, превышающей порог акустической кавитации для движущейся жидкой среды. Система-канал имеет не менее четырех прямоугольных сторон с сечением в плане в виде ромба. При этом стороны, совершающие резонансные автоколебания на одной либо разных частотах, расположены таким образом, что вместе образуют цилиндрический фокусирующий концентратор акустической энергии в центральной зоне системы-канала. Изобретение позволяет увеличить интенсивность акустической волны в обрабатываемой жидкой среде при сохранении либо увеличении объема обрабатываемой жидкой среды в системе-канале. 1 табл., 7 ил.

Способ ультразвуковой кавитационной обработки жидких сред, в котором режим резонансной акустической кавитации формируется внутри проточной механической колебательной системы-канала, генерирование звуковых колебаний осуществляется синфазно на каждой стороне канала с амплитудой, превышающей порог акустической кавитации для движущейся жидкой среды, отличающийся тем, что система-канал имеет не менее четырех прямоугольных сторон с сечением в плане в виде ромба, при этом стороны, совершающие резонансные автоколебания на одной либо разных частотах, расположены таким образом, что вместе образуют цилиндрический фокусирующий концентратор акустической энергии в центральной зоне системы-канала.

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2419414C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ РАЗЛИЧНЫХ ПО СОСТАВУ ЖИДКИХ СРЕД | 2011 |

|

RU2479346C1 |

| US 20060037915 A1, 23.02.2006 | |||

Авторы

Даты

2015-02-10—Публикация

2013-12-13—Подача