Изобретение относится к области кавитационной обработки жидких сред а также сред, где удельное содержание воды или иной жидкой фазы превышает ~40-50% от общей массы, обработке предметов, находящихся в обрабатываемой жидкой среде. Акустическая ультразвуковая кавитация эффективно применяется в целом ряде областей хозяйства, где реализуются следующие технологические процессы /1-6/:

- диспергирование;

- гомогенизация и эмульгирование;

- смешивание;

- дезинтеграция;

- деагломерация.

На практике это охватывает процессы получения многокомпонентных сред (эмульсий, суспензий, водных растворов и систем), ультразвуковой стерилизации (обеззараживание) воды, молока, других продуктов, очистки инструмента и медицинских принадлежностей и т.д.

Способ обработки жидких сред, который реализован в схеме ультразвукового реактора, может быть принят за прототип /1/. Он заключается в том, что ультразвуковую волну в объеме жидкости создают с помощью стержневого излучателя, на торце которого расположен источник колебаний, как правило, пьезоэлекрический излучатель.

Существует много вариантов расчетов формы стержневого излучателя и возможности крепления на его торце нескольких пьезоизлучателей, но все они направлены на увеличение амплитуды колебаний стержня на нижнем торце и на боковых стенках /8/.

Это связано с тем, что зона развитой кавитации на практике измеряется размерами в несколько сантиметров от поверхности колебаний. Поэтому донная часть стержня считается самой эффективной зоной, так как между плоским торцом излучателя и плоским дном формируется стоячая волна в обрабатываемой жидкости. При этом отмечается, что диаметр торца трудно сделать в размерах больше 50-70 мм. Излучение с цилиндрической поверхности стержня имеет существенно меньшую амплитуду колебаний и цилиндрическую расходимость. С учетом отраженных акустических волн от стенок внешнего цилиндра-стакана можно оценить, что оптимального режима стабильной стоячей плоской когерентной ультразвуковой волны в обрабатываемой жидкой среде, по аналогии с незначительной областью между торцом излучателя и дном цилиндра-стакана, получить практически невозможно.

Сложная картина проходящих и отраженных ультразвуковых волн в среде, отсутствие когерентности волны и концентрации энергии на одной частоте приводит к тому, что получить эмульсии с размером дисперсной фазы менее 1,0 мкм практически невозможно, уровень гомогенности не превышает 15%- 20% на основной моде. При этом объем обрабатываемой жидкости ограничен.

Другой, альтернативный способ ультразвуковой кавитационной обработки жидких сред реализован в роторно-пульсационных гомогенизаторах /2/.

В камере озвучивания, за счет периодически возникающих знакопеременных движений жидкости из вращающейся системы статор-ротор, возникает ультразвуковая волна с кавитационными эффектами. Это промежуточный вариант между акустической и гидродинамической кавитацией. Такие гомогенизаторы получили в настоящее время наибольшее распространение. Они достаточно просты, позволяют обрабатывать большие объемы жидкости, существенно дешевле, чем ультразвуковые аналоги. Хорошие скоростные гомогенизаторы позволяют делать эмульсии с размером дисперсной фазы ~1,5 мкм на основной моде, уровень гомогенности не превышает 10-15%. Тем не менее и этот способ имеет ряд принципиальных ограничений.

Это связано с низким кпд электромеханических систем (до 10%), что ограничивает мощность ультразвуковой волны до 1,5-2 Вт/см2, не позволяет работать с вязкими средами, с обработкой статических объемов жидкости (в объеме статор-ротор), суспензий, содержащих твердые включения и целый ряд других принципиальных ограничений.

Наиболее близким по сути является способ получения эмульсионного косметического средства по патенту №2422129 от 27.05.2009 г.

Принципиальным отличием данного способа от других является использование для возбуждения акустической волны в жидких средах резонансных свойств механической колебательной системы-канала, имеющего собственную частоту колебаний. Наиболее широко применяются вибрационные каналы прямоугольного профиля, для которых могут быть определены собственные частоты колебаний. Эти решения известны /7-10/ и зависят от многих параметров: толщины стенки системы-канала (режимы прогиба - пластины, гибкие пластины, мембраны), амплитуды, условий колебаний (демпфирование), граничных условий закрепления, характеристик материала и ряда других параметров. Амплитуды прогибов носят существенно нелинейный характер от силы воздействия /9, 10, 13/. Это ограничивает амплитуду вынужденных колебаний, которую, как правило, выбирают близкой или равной первой собственной частоте колебаний. На Фиг. 1. представлена типовая резонансная характеристика мембраны, имеющая собственную частоту ~23,5 кГц. Вынужденные колебания создаются на этой же частоте с помощью пьезоэлектрического возбудителя. Видно, что резонансная характеристика несимметрична в правую сторону(сторону больших частот). Это прямое следствие нелинейности вынужденных колебаний /9, стр. 143/, когда скелетная линия имеет жесткий характер, то есть при увеличении прогиба частота уходит в сторону больших частот от резонанса. Дальнейшее увеличение мощности силовых возбудителей на резонансной частоте крайне неэффективно и энергозатратно.

Это принципиальное ограничение по росту амплитуды колебаний механической колебательной системы-канала, что ограничивает амплитуду акустической волны в жидкой среде /3, 4/ и соответственно эффективность кавитационной обработки жидких сред и расположенных в среде объектов.

Целью изобретения является повышение эффективности (снижение времени обработки и увеличение мощности акустической волны) кавитационного воздействия на обрабатываемую жидкую среду и расположенные в среде объекты без увеличения мощности силовых ультразвуковых возбудителей.

Данная цель достигается тем, что в механической колебательной системе-канале с жидкой средой и объектами реализуется режим либо с дополнительными параметрическими резонансами, либо осуществляется параметрическое возбуждение автоколебаний /11, 12/. В системах с бесконечным числом степеней свободы, к которым относятся пластины и мембраны, при определенных частотах и величине амплитуды динамического прогиба могут быть реализованы режимы вынужденных колебаний (линейных и нелинейных), вынужденных колебаний с дополнительными параметрическими резонансами, либо автоколебаний /9, 12/. В последнем случае энергию для поддержания автоколебаний доставляет внешний силовой возбудитель ультразвуковых колебаний /9, стр. 175/. Идеальный случай - это частота автоколебаний близка или равна частоте вынужденных колебаний, которые в свою очередь близки к первой гармонике собственных колебаний мембраны (пластины). В первую очередь должны рассматриваться мембраны, поскольку из-за малой изгибной жесткости, их первая частота собственных колебаний (при практически значимых размерах) лежит в диапазоне ультразвуковых колебаний, то есть выше ~20 кГц. Первая гармоника собственных колебаний более жестких на изгиб пластин лежит в гораздо более низком диапазоне частот (до ~1 кГц).

В основе данного способа, для увеличения амплитуды колебаний системы-канала, лежит принцип получения максимальной восстанавливающей силы (силы упругости) колебательной системы на резонансных частотах. Условие резонанса позволяет минимизировать подводимую к колебательной системе энергию. Известно /9, 13/, что параметрические резонансы генерирует сама, в нашем случае, механическая колебательная система-канал вследствие периодического изменения своих некоторых параметров. Из всех параметров упругой колебательной системы (масса и силы инерции, демпфирование, упругость) существенно нелинейными могут быть две - это демпфирование и упругость. Масса для рассматриваемых конструкций каналов - величина практически постоянная. Нелинейные характеристики системы приводят к эффекту перекачивания энергии между гармониками с разными частотами.

Для реализации данного способа необходимо определить частоты параметрического резонанса и резонансной частоты автоколебаний системы-канала и, исходя из этих значений, подобрать частоты колебаний силовых возбудителей.

Определение частоты параметрического резонанса и частоты автоколебаний возможно с помощью теоретических расчетов и численными методами. Однако для проведения вычислений нужны адекватные зависимости нелинейного жидкостного демпфирования и нелинейной упругости. Получение таких зависимостей само по себе является очень сложной и трудоемкой задачей.

Алгоритм реализации данного способа включает 2 этапа.

На первом этапе осуществляется предварительная оценка частот колебаний. Как отмечалось выше, максимальная амплитуда колебаний должна быть близка к первой гармонике колебаний мембраны.

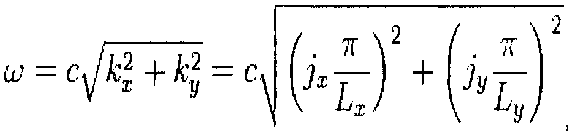

Определение частоты первой гармоники колебаний мембраны может быть выполнено по соотношению /7/:

где с - скорость распространения упругих волн;

kx, ky - волновые числа, значения которых определяются граничными условиями;

Lx, - длина стороны пластинки, направленной вдоль оси Ох;

Ly - длина стороны пластинки, направленной вдоль оси Oy;

jx, jy - целое число, равное 1 для первой гармоники колебаний.

В приведенной зависимости присутствуют, в том числе, линейные размеры поверхности прямоугольной мембраны. Простые расчеты показывают, что для случая Ly>>Lx (бесконечно длинная мембрана) мы получим частоту, равную отношению скорости С упругих волн к половине длины волны на поверхности мембраны. То есть образуется стоячая волна с частотой, определяемой размером Lx (ширина мембраны). При соотношении Ly/Lx=2-5 (мембрана конечной длина) будет наблюдаться усиление влияния границы второй стороны и рост частоты. На Фиг. 2 представлен типовой спектр колебаний системы- канала прямоугольного сечения, у которого сторона имеет размер в плане 0,30-0,10 м. Частота вынужденных колебаний составляет 35,17 кГц, что выше первой гармоники колебаний для мембраны с указанными размерами (в плане 0,30-0,10 м), которая равна 30,2 кГц (разница ~15%).

Каналы изготовлены из нержавеюшей стали AISI 316 (аналог 12X10HT), имеющей скорость продольных волн ~5800 м/с, жидкая среда-вода с добавлением масла (~20%).

Анализ типового спектра показывает, что помимо частоты вынужденных колебаний присутствуют гармоники ~18 кГц и ~53 кГц, то есть получается ряд кратных частот с шагом ~17-18 кГц и первая гармоника в 2 раза ниже частоты вынужденных колебаний.

Это позволяет сделать вывод о том, что реализуется режим параметрических колебаний.

Энергия колебаний на всех гармониках близка между собой.

Проведя сопоставление выявленных параметрических частот с характерными размерами, соответствующими данным частотам (разделив скорость распространения упругих волн на частоту), получим, что первая параметрическая гармоника 18 кГц соответствует характерному размеру 0,32 м, а гармоника 53 кГц характерному размеру 0,11 м.

Эти величины близки к размерам в плане (0,30-0,10 м) стороны канала, на поверхности которых возбуждаются ультразвуковые волны. То есть параметрические частоты связаны с линейными размерами мембраны так, что по длине и ширине мембраны образованы стоячие волны с длиной волны, равной 1 (или четное количество полуволи, равное 2).

На Фиг. 3 показана промышленная установка, на которой установлено 20 таких проточных каналов. В качестве обрабатываемых сред выступают различные эмульсии и суспензии, также аналогичная установка используется для восстановления сухого молока.

Взаимосвязь параметрических колебаний с размерами сторон канала возможна в том случае, если определяющими являются нелинейные упругие силы по краям мембраны.

В нашем случае в качестве упругой связи выступает тонкий нейтральный слой, возникающий при упругопластическом изгибе металла /14, 15 стр. 95/ и сохраняющий свои упругие свойства.

На Фиг. 4 представлена экспериментально полученная зависимость амплитуды параметрических колебаний прямоугольной мембраны от ее толщины, подтверждающая влияние граничных условий, формирующих величину упругих восстанавливающих сил на амплитуду колебаний. Зависимость получена при условии одноугловой упругопластической гибки листа стали AISI 316 под углом 90 градусов, при наличии жидкостного демпфирования (вода) в системе-канале на частоте ~ 5 кГц.

Максимальная амплитуда колебаний 3,5-4,0 мкм (микрометра) наблюдается при толщине изгибаемого листа ~1,5 мм. Именно при такой толщине металла динамическая нелинейная упругость нейтрального слоя является оптимальной. Наличие тонкой упругой нелинейной связи по периметру стороны системы-канала является одной из причин поведения достаточно толстой по толщине пластины как мембраны (отношение прогиба к толщине ~0,5%), которое экспериментально фиксируется. Второй основной причиной является уровень силового воздействия при генерации ультразвуковых колебаний. Этот уровень легко оценить, умножив массу силовых возбудителей (для пьезорезонаторов это 1-2 кг) на ускорение, которое для типовых условий составляет 5*10^4-10^5 м/с2 /3/. Уровень силового воздействия оценивается примерно ~10 кН. Под действием таких нагрузок в статических условиях система-канал претерпела бы необратимые деформации, но, поскольку время действия силовой нагрузки кратковременно (полупериод действия ~10 мкс), то устойчивость системы сохраняется и является нелинейно упругим.

Таким образом, при линейных размерах прямоугольной мембраны Ly/Lx=2-5 (мембрана конечной длины) частота колебаний силового возбудителя может быть определена из линейных размеров Lx и Ly на основе приведенной выше зависимости и условия образования стоячей волны по длине и ширине мембраны. Частота нижней гармоники будет определяться как C/Ly, где С - скорость распространения упругих волн, частота верхней гармоники будет определяться как C/Lx, соответственно частота силового возбудителя определяется как среднее из условия кратности шага частот ((C/Ly)+(C/Lx))/2.

С ростом линейных размеров (длины) системы-канала Ly/Lx>5 наблюдается переход к случаю ″мембраны бесконечной длины″. По аналогии с вышесказанным формируется низкочастотная гармоника (связана с увеличенной длиной Ly), определяющими остаются гармоника с частотой, соответствующей первой гармонике колебаний мембраны (расчет по представленной выше зависимости), и гармоника с частотой, связанной с размером ширины Lx.

На Фиг. 5 представлена типовая спектрограмма для этого случая слабых колебаний мембраны (~1 мкм). Размер стороны в плане 0,9-0,105 м, то есть Ly/Lx=9.

Сформирована низкочастотная гармоника, определяющими являются гармоника с частотой, соответствующая первой гармонике колебаний мембраны ~28 кГц (расчет по представленной выше зависимости), а также третья гармоника с частотой ~40кГц, соответствующая размеру 0,145 м, что близко ширине канала Lx.

С ростом амплитуды колебаний (>2-3 мкм) и подаваемой мощности на ультразвуковые силовые возбудители возникают параметрические резонансы с частотами, кратными ~14 кГц. Типовая спектрограмма для этого случая представлена на Фиг. 6. В колебаниях присутствует мода с частотой 28 кГц - это частота первой гармоники колебаний мембраны с размерами 0,9-0,105 м. В качестве обрабатываемой жидкости выступала косметическая эмульсия с содержанием масляной фазы ~20%.

На Фиг. 7 представлена промышленная установка для обработки косметических эмульсий с каналами данного типа.

Таким образом, для случая линейных размеров (длины) системы-канала Ly/Lx>5, частота колебаний силового возбудителя и максимальная амплитуда колебаний может быть напрямую определена на основе приведенной выше зависимости.

В этом случае будут формироваться параметрические колебания с рядом частот 1/2ω, ω, 3/2ω и так далее.

При обработке более вязких жидкостей (более ~100 сантипуаз) возрастают силы нелинейного жидкостного демпфирования по отношению к силам нелинейной упругости.

Имеются технологические процессы, когда в ходе кавитационной обработки в динамике меняются вязкостные характеристики жидких сред (косметические эмульсии, восстановление молока, приготовление лакокрасочных изделий и т.д.)

В этом случае частота силового возбудителя, полученная ранее, может существенно отличаться от резонансной частоты системы-канала и амплитуда колебаний будет меньше максимальной.

Для учета реальных конструктивных параметров колебательной системы-канала и получения изменения нелинейных частотных характеристик в динамике выполняется 2 этап алгоритма.

Второй (2) этап алгоритма дополнительно позволяет определить частоту автоколебаний.

Режим автоколебаний удобен тем, что является собственной характеристикой нелинейной колебательной системы /9, 11, 12/ и слабо зависит от амплитуды входного воздействия в отличие от параметрических колебаний, где основными являются упругие нелинейные восстанавливающие силы и существует зависимость частоты колебаний от амплитуды колебаний (величины прогиба) мембраны.

Для получения частотных характеристик параметрических колебаний и автоколебаний предлагается простой и надежный экспериментальный способ.

Схема экспериментальной установки представлена на Фиг. 8.

Она состоит из: 1 - колебательная система-канал; 2 - силовые возбудители ультразвуковых колебаний любого типа (пьезокерамические, магнитострикционные и т.д); 3 - акселерометр; 4 - усилитель заряда акселерометра; 5 - цифровой осциллограф; 6 - регистратор (компьютер); 7 - делитель с гальванической развязкой; 8 - цифровой осциллограф-частотомер; 9 - генератор ультразвуковых колебаний.

В данном случае используются силовые возбудители пьезокерамического типа. Измерительный тракт (3-6) состоял из пьезоакселерометра типа 4344, типа АР-12, АР-33 усилителя 2635 фирмы Bruel&Kjaer, цифрового осциллографа Velleman с регистрацией сигналов на персональный компьютер.

В качестве генератора 9 использовались типовые генераторы Г3-109 с высоковольтным выходом для питания пьезокерамических возбудителей и генераторы УЗГ2-22, серийно выпускаемые рядом предприятий. Генератор УЗГ2-22 удобен тем, что позволяет вручную установить необходимую частоту, либо сделать сканирование с временной задержкой, необходимой для фиксации результатов, при этом имеет указатели частоты, потребляемой мощности и ряда других параметров. Делитель 7 и цифровой осциллограф-частотомер 8 АКТАКОМ являются вспомогательными измерительными приборами, позволяющими контролировать сигнал непосредственно на силовых возбудителях 2 с учетом обратной механической связи от системы-канала на пьезокерамику.

В методике проведения эксперимента используется рабочий аналог (или один из элементов) колебательной системы-канала и аналог обрабатываемой жидкой среды. Частота силовых возбудителей определяется на этапе 1, который описан выше.

Путем изменения частоты генератора 9 проводится анализ амплитуды колебаний и спектра колебаний системы-канала для ряда фиксированных частот в диапазоне частот от ω до ω+(10-20%)ω. Выбор движения в сторону больших частот связан с жестким характером скелетной линии, Фиг. 1.

На Фиг. 9 последовательно представлены амплитуды колебаний, а на Фиг. 10 - спектры колебаний системы-канала с частотой первой гармоники 37,5 кГц.

Амплитуды и спектры фиксировались на частотах 37,5 кГц, 38 кГц, 39 кГц, 41,8 кГц. Влияние неучтенных различных факторов проявляется в том, что максимальная амплитуда колебаний наблюдается не на частоте 37,5 кГц, а на другой частоте, а именно 39 кГц, отличие составляет 4%. При небольшом отличии в частоте разница в амплитуде колебаний существенная ~2 раза.

По спектру колебаний наблюдается трансформация (уменьшение) параметрических гармоник и появление доминирующей гармоники. Это признаки перехода к режиму автоколебаний, на частоте которого слабо проявляются эффекты изменения частоты от амплитуды колебаний.

Таким образом, экспериментальный способ уточнения (2 этап) нелинейных частотных характеристик системы-канала и частоты колебаний силового возбудителя может дать существенный рост амплитуды колебаний (оценка 2-2,5 раз) по отношению к случаю простого применения расчетной зависимости.

Данную зависимость можно применять для частных случаев - параметрических колебаний и жидких невязких сред (до ~100 сантипуаз). В этом случае расчетная зависимость позволяет определить частоту колебаний силовых возбудителей с приемлемой для практики точностью.

Для общих случаев требуется уточнение частотных характеристик.

Показано /3, стр. 120/, что рост амплитуды колебаний на частоте 20 кГц в воде с 0,92 мкм до 2,92 мкм дает увеличение акустической мощности с 1 Вт/см2 до 10 Вт/см2. Эти амплитуды соответствуют амплитудам колебаний, которые используются на практике и анализировались (Фиг. 4).

Известны пороги кавитации для различных жидких сред /4, 6/, которые для воды составляют 1-2 Вт/см2, растительных масел - 8-10 Вт/см2, для вязких жидкостей, как глицерин, порог кавитации составляет ~25 Вт/см2.

Промышленная применимость заявляемого способа подтверждается его реализацией в 3 промышленных установках и целом ряде опытно-промышленных установок для обработки различных жидких сред (эмульсий и суспензий). Есть опытно-промышленные установки для размещения в них крупногабаритных объектов, Фиг. 12 Применение режима параметрических колебаний позволяет сократить время обработки жидких сред и объектов за счет использования акустических волн с разными кратными частотами.

Применение такого режима для установки, показанной на Фиг. 3, позволило сократить время приготовления 600-700 кг косметической эмульсии в 1,5 раза (с 90-100 минут до 50-60 минут) при ограниченном объеме эмульсии, находящемся в режиме ультразвуковой обработки в каналах. Полученные результаты подтверждают выводы работы /5, стр. 60/ о том, что ″при одновременном воздействии ультразвуковых волн двух различных частот (22-44 кГц) наблюдается значительное повышение эффективности кавитации, гораздо большее, чем при линейном суммировании действия каждого из полей различных частот″.

В режиме параметрических колебаний и автоколебаний, кроме максимальной амплитуды колебаний, достигается снижение минимальной потребляемой мощности. При подключении данной системы-канала к рабочему генератору, на котором выставлена частота 39 кГц, были получены максимальные амплитуды колебаний (~2-2,5 мкм), при этом в спектре колебаний наблюдается доминирующая гармоника, показанная на Фиг. 11, была зафиксирована минимальная потребляемая генератором мощность. При расстройке данной частоты на 1-2 кГц наблюдалось увеличение потребляемой мощности на 20-40%.

Таким образом достигается цель изобретения, а именно повышение эффективности (снижение времени обработки и увеличение мощности акустической волны) кавитационного воздействия на обрабатываемую жидкую среду и расположенные в среде объекты без увеличения мощности силовых ультразвуковых возбудителей.

ЛИТЕРАТУРА

1. Бронин Ф.А. Исследование кавитационного разрушения и диспергирования твердых тел в ультразвуковом поле высокой интенсивности. Автореферат на соискание ученой степени кандидата технических наук, МИСИС, 1967.

2. Червяков В.М., Однолько В.Г. Использование гидродинамических и кавитационных явлений в роторных аппаратах. - М.: Изд-во Машиностроение, 2008.

3. Бергман Л. Ультразвук и его применение в науке и технике. - М.: Иностранная литература, 1956.

4. Сиротюк М.Г. Экспериментальные исследования ультразвуковой кавитации. В кн. Мощные ультразвуковые поля, под ред. Розенберга Л.Д., 1968.

5. Маргулис М.А. Основы звукохимии. Химические реакции в акустических полях. - М.: Высшая школа, 1984.

6. Хмелев В.Н., Попова О.В. Многофункциональные ультразвуковые аппараты и их применение в условиях малых производств, сельском и домашнем хозяйстве: научная монография, Алт. Гос. Техн. Ун-т им И.И. Ползунова. - Барнаул: Изд-во АлтГТУ.

7. Кошляков Н.С., Глинер Э.Б., Смирнов М.М. Уравнения в частных производных математической физики. М., Изд-во Высшая школа, 1970.

8. Вибрации в технике. Справочник в 6 томах, под ред. Челомея В.Н., М.: Машиностроение, 1979.

9. Вольмир А.С. Нелинейная динамика пластин и оболочек. М.: Наука, 1972.

10. Тимошенко С.П., Войновский-Кригер С. Пластины и оболочки, М., серия Физико-Математическое наследие, Изд-во URSS, 2009.

11. Обухов А.Н. Параметрическое возбуждение автоколебаний в вибрационных машинах, Автореферат на соискание ученой степени кандидата технических наук, Институт машиноведения, М., 2007.

12. Израилович М.Я., Обухов А.Н. Параметрическое управление автоколебаниями. М., Изд-во URSS, 2010.

13. Огибалов П.М., Колтунов М.А.Оболочки и пластины. М., Изд-во МГУ, 1969.

14. Романовский В.П. Справочник по холодной штамповке, М., Изд-во Машиностроение, 1965.

15. Попов Е.А. Основы теории листовой штамповки. М., Изд-во Машиностроение, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2013 |

|

RU2540608C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2014 |

|

RU2551490C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2427362C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ РАЗЛИЧНЫХ ПО СОСТАВУ ЖИДКИХ СРЕД | 2011 |

|

RU2479346C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ОБЪЕМОВ ЖИДКИХ СРЕД | 2012 |

|

RU2501598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422129C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2419414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

Изобретение относится к области ультразвуковой кавитационной обработки жидких сред и расположенных в среде объектов. Способ заключается в размещении жидких сред и расположенных в среде объектов внутри механической колебательной системы-канала, имеющего собственную частоту колебаний, в которой осуществляют возбуждение параметрических резонансов или параметрическое возбуждение автоколебаний, задают в качестве критерия эффективности кавитационной обработки максимальную амплитуду колебаний системы-канала, определяют оптимальную частоту или частоты колебаний силовых возбудителей предварительным экспериментальным определением собственных и параметрических частот колебаний. Изобретение обеспечивает снижение времени обработки, увеличение мощности акустической волны и повышение эффективности кавитационной обработки жидких сред и расположенных в среде объектов. 12 ил.

Способ ультразвуковой кавитационной обработки жидких сред и расположенных в среде объектов путем их размещения внутри механической колебательной системы-канала, имеющего собственную частоту колебаний, отличающийся тем, что осуществляют возбуждение параметрических резонансов или параметрическое возбуждение автоколебаний, задают в качестве критерия эффективности кавитационной обработки максимальную амплитуду колебаний системы-канала, определяют оптимальную частоту или частоты колебаний силовых возбудителей предварительным экспериментальным определением собственных и параметрических частот колебаний с помощью соотношения:

где c - скорость распространения упругих волн;

kx, ky - волновые числа, значения которых определяются граничными условиями;

Lx, - длина стороны пластинки, направленной вдоль оси Ох;

Ly - длина стороны пластинки, направленной вдоль оси Oy;

jx, jy - целое число, равное 1 для первой гармоники колебаний.

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЕЙ В КАВИТАЦИОННОМ РЕАКТОРЕ | 2004 |

|

RU2252070C1 |

| EP 0648531 A1, 19.04.1995 | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-09—Подача