Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к цеолитовым адсорбентам, способам их получения и способам их применения в адсорбционном способе разделения, и, в частности, относится к ВаКХ цеолитовым адсорбентам без связующего, способам их получения и способам извлечения пара-ксилола из смешанных ксилолов адсорбционными способами в жидкофазном псевдодвижущемся слое с использованием ВаКХ цеолитовых адсорбентов без связующего.

Уровень техники

Адсорбционный способ в псевдодвижущемся слое (SMB) используется во многих крупномасштабных процессах разделения нефтехимических продуктов для выделения пара-ксилола (РХ) высокой чистоты из смешанных ксилолов. В соответствии с использованием в заявке “смешанные ксилолы” относятся к смеси ароматических изомеров C8, которая включает этилбензол (ЕВ), пара-ксилол (р-ксилол или РХ), мета-ксилол (MX) и орто-ксилол (ОХ). Пара-ксилол высокой чистоты используется для производства полиэфирных волокон, смол и пленок. Пара-ксилол обычно превращают в терефталевую кислоту (ТРА) или диметилтерефталат (DMT), который затем реагирует с этиленгликолем для образования полиэтилентерефталата (PET), сырье для большинства полиэфиров.

Общая методика, используемая при выполнении способов адсорбционного разделения в псевдодвижущемся слое, широко описана и применяется. В целом способ моделирует движение слоя адсорбента с непрерывным противотоком жидкого исходного материала относительно адсорбента. Исходный материал и продукты поступают и выходят из слоя непрерывно с почти постоянным составом. Разделение достигается с использованием различия в сродстве адсорбента к пара-ксилолу относительно других ароматических изомеров C8.

Обычные адсорбенты, используемые в адсорбционных способах в псевдодвижущемся слое, в основном включают кристаллические алюмосиликатные цеолиты и могут включать и природные, и синтетические алюмосиликаты. Подходящие кристаллические алюмосиликатные цеолиты для использования в качестве адсорбента, селективного к пара-ксилолу, включают алюмосиликаты с клеточной структурой, в которых тетраэдры оксида алюминия и диоксида кремния непосредственно связаны друг с другом в открытой трехмерной кристаллической структуре. Тетраэдры связаны друг с другом обобщением атомов кислорода, с пространством между тетраэдрами, занятым молекулами воды до частичного или полного обезвоживания цеолита. Обезвоживание приводит к кристаллам, пронизанным каналами молекулярного размера. В гидратированной форме кристаллические алюмосиликатные цеолиты обычно представлены формулой: M2/nO:Al2O3:wSiO2:yH2O где “М” - катион, который компенсирует электровалентность тетраэдров и обычно относится к замещаемому катионному центру, “n” представляет валентность катиона, “w” представляет количество молей SiO2, и “у” представляет количество молей воды. Такие кристаллические алюмосиликатные цеолиты, которые находят использование в качестве адсорбента, обладают относительно четко выраженными пористыми структурами. Конкретный тип алюмосиликатного цеолита обычно определяется мольным отношением диоксид кремния:оксид алюминия и размерами клеточной структуры.

Катионы (М), занимающие замещаемые катионные центры в цеолитовом адсорбенте, могут быть замещены другими катионами способами ионного обмена, известными специалистам в области техники, кристаллических алюмосиликатов. Кристаллические алюмосиликаты, такие как Цеолит Х с катионами бария и калия на замещаемых катионных центрах в цеолите, как известно, селективно адсорбируют пара-ксилол в смеси, включающей, по меньшей мере, один другой ароматический изомер C8.

Обычно цеолитовые адсорбенты, используемые в способах разделения, содержат цеолитовый кристаллический материал, диспергированный в аморфном материале или неорганической матрице с каналами и полостями в них, которые обеспечивают доступ жидкости в кристаллический материал. Диоксид кремния, оксид алюминия или некоторые глины и их смеси являются типичными для таких материалов неорганическими матрицами, которые действуют как "связующее" для формирования или агломерации цеолитовых кристаллических частиц, которые иначе представляли бы собой мелкодисперсный порошок. Агломерированные цеолитовые адсорбенты таким образом могут быть в форме частиц, таких как экструдаты, агрегаты, таблетки, макросферы, такие как шарики, гранулы, и т.п.

Связующее обычно является инертным и не вносит вклад в адсорбцию. Усилия были направлены на улучшение эффективности адсорбента увеличением селективной части (объем цеолита) в адсорбентах, превращением связующего в селективный цеолит в процессе конверсии, называемом “цеолитизация”, сохраняя прочность и макропористость цеолитового адсорбента. Этот процесс конверсии приводит к цеолитовому адсорбенту “без связующего”. Хотя этот процесс конверсии приводит к увеличению эффективности адсорбента, прилагаются дополнительные усилия по увеличению показателей процесса и снижению эксплуатационных расходов на способы адсорбционного разделения.

Соответственно, желательно создать адсорбент без связующего и способы извлечения пара-ксилола высокой чистоты из смешанных ксилолов в способе жидкофазного разделения с использованием адсорбента без связующего так, чтобы улучшить показатели способа и снизить эксплуатационные расходы. Кроме того, желательно создать ВаКХ цеолитовый адсорбент без связующего, который снижает количество адсорбента и десорбента, необходимого для обработки определенного количества исходного материала, и который обладает увеличенной мезо-ти макропористостью, скоростью массопереноса и механической прочностью. Также желательно создать способ формирования такого адсорбента без связующего. Кроме того, другие искомые признаки и характеристики настоящего изобретения станут очевидными из последующего подробного описания изобретения и прилагаемой формулы изобретения, вместе с прилагающимися чертежами и этим известным уровнем техники.

Раскрытие изобретения

Настоящее изобретение предлагаяет ВаКХ цеолитовый адсорбент без связующего, способ получения ВаКХ цеолитового адсорбента без связующего и способ адсорбционного выделения пара-ксилола из смешанных ксилолов с использованием ВаКХ цеолитового адсорбента без связующего. ВаКХ цеолитовый адсорбент без связующего содержит:

часть цеолита, конвертированного из связующего, образованного из х массовых процентов (% масс.) инертного глинистого связующего, где х находится в диапазоне 10-20% масс. от ВаКХ цеолитового адсорбента без связующего;

(100-х) % масс. цеолита Х с мольным отношением диоксид кремния:оксид алюминия 2,5±0,5; и

катионы бария (Ва) и калия (К) в замещаемых катионных центрах ВаКХ цеолитового адсорбента без связующего, в котором содержание К находится в диапазоне 0,25-0,9% масс. и Ва более 31,6% масс. от ВаКХ цеолитового адсорбента без связующего. Часть цеолита, конвертированного из связующего, и Цеолит Х могут быть смешаны с кукурузным крахмалом до формирования части цеолита конвертированного из связующего. Кукурузный крахмал составляет 0-5% масс. от общего процентного содержания части цеолита, конвертированного из связующего, и Цеолита X. Процентное содержание Цеолита X, инертного глинистого связующего, кукурузного крахмала, К, и Ва относится к нелетучему остатку.

В соответствии с примером осуществления способ получения агломерированного ВаКХ цеолитового адсорбента без связующего включает формирование агломератов с замещаемыми ионным обменом центрами, причем агломераты сформированы из Цеолита Х с мольным отношением диоксид кремния:оксид алюминия 2,5±0,5 и инертного связующего. Кукурузный крахмал также может быть добавлен на стадии формирования агломерата. Затем агломераты активируют на стадии, при которой кукурузный крахмал выгорает. Стадия активирования превращает каолиновое глинистое связующее в мета-каолиновое глинистое связующее. На следующей стадии мета-каолиновое глинистое связующее превращают в цеолит, конвертированный из связующего. Замещаемые ионным обменом центры агломератов затем обменивают на Ва и К, причем содержание К находится в диапазоне 0,25-0,9% масс., а Ва более 31,6% масс. от агломерированного ВаКХ цеолитового адсорбента без связующего. Агломерированный ВаКХ цеолитовый адсорбент без связующего затем высушивают, чтобы зафиксировать содержание воды в нем.

Способ выделения пара-ксилола из смеси ароматических ксилолов включает контактирование смеси с ВаКХ цеолитовым адсорбентом без связующего, состоящим из части Цеолита Х с мольным отношением диоксида кремния к оксиду алюминия 2,5±0,5 и части цеолита, конвертированного из связующего, причем ВаКХ цеолитовый адсорбент без связующего, содержит Ва и К в катионных замещаемых центрах в количестве, по меньшей мере, 31,6 и 0,25-0,9% масс. от ВаКХ цеолитового адсорбента без связующего, соответственно. Пара-ксилол селективно адсорбируется на адсорбенте, и менее селективно сорбируемую часть смеси удаляют из процесса потоком рафината. Пара-ксилол очищают в зоне очистки. Пара-ксилол выделяют десорбцией десорбентом в зоне десорбции и извлекают потоком экстракта.

Краткое описание чертежей

Настоящее изобретение далее будет описано совместно со следующими чертежами, в которых одинаковые цифры обозначают одинаковые элементы и в которых:

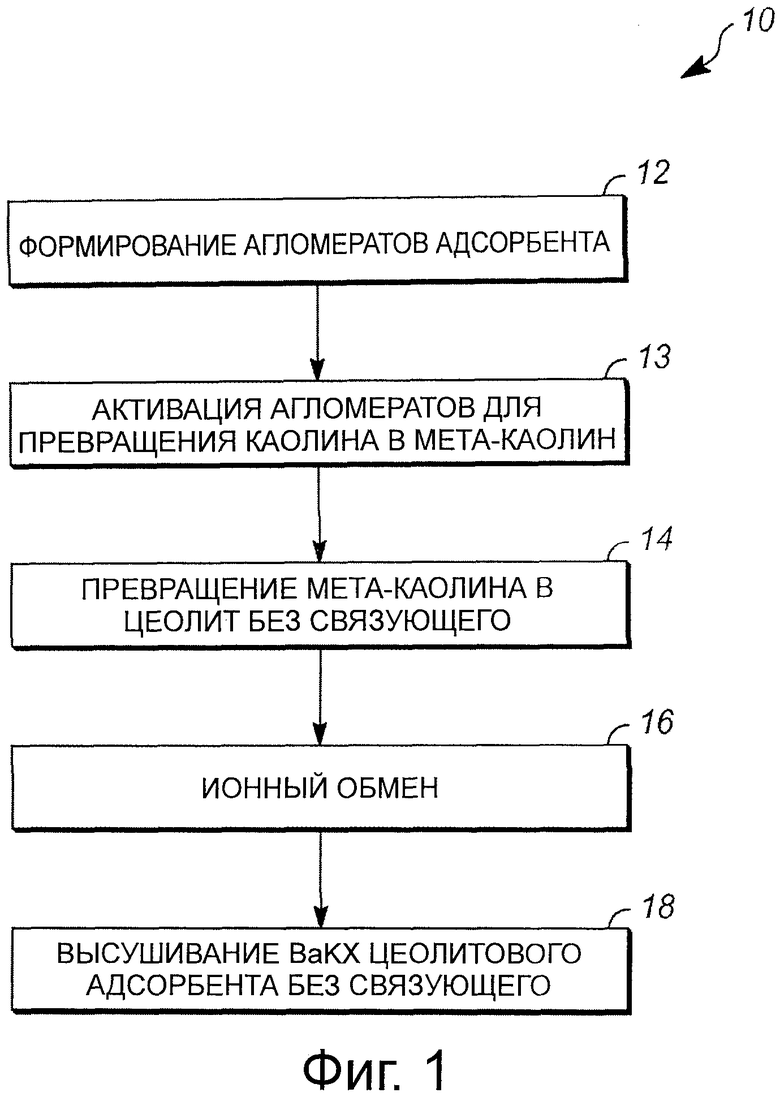

Фиг.1 является блок-схемой способов получения ВаКХ цеолитового адсорбента без связующего согласно примерам осуществлений настоящего изобретения;

Фиг.2 является упрощенной иллюстрацией примера камеры с четырьмя зонами адсорбента установки адсорбционного разделения, используемой в способе фиг.1 согласно примеру осуществления настоящего изобретения;

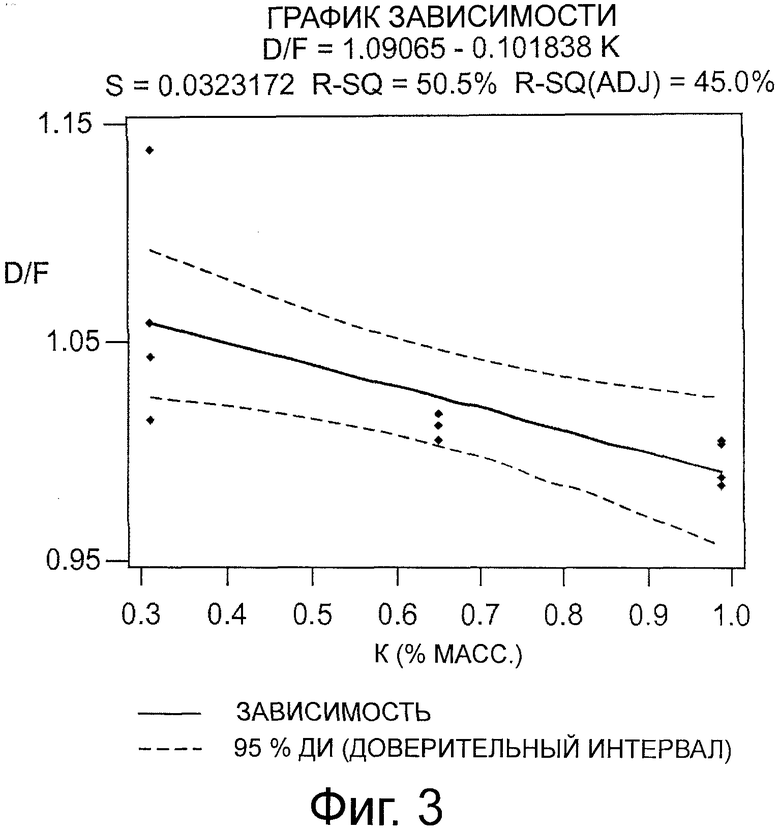

Фиг.3 является графиком линейной регрессии, иллюстрирующим взаимосвязь между весовым процентным содержанием К в ВаКХ цеолитовом адсорбенте без связующего в соответствии с осуществлением настоящего изобретения и отношением десорбент/исходный материал (D/F);

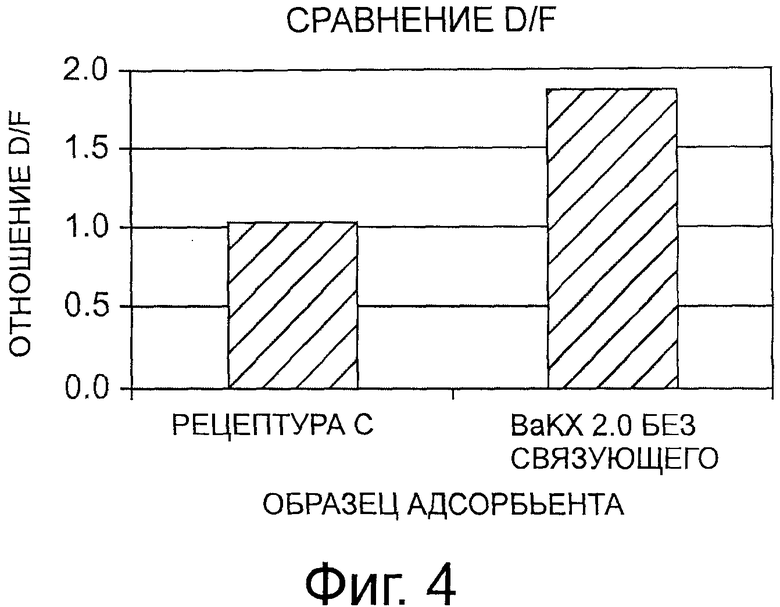

Фиг.4 является графиком, сравнивающим отношение D/F ВаКХ цеолитового адсорбента без связующего в соответствии с осуществлением настоящего изобретения с отношением D/F ВаКХ 2,0 адсорбента без связующего;

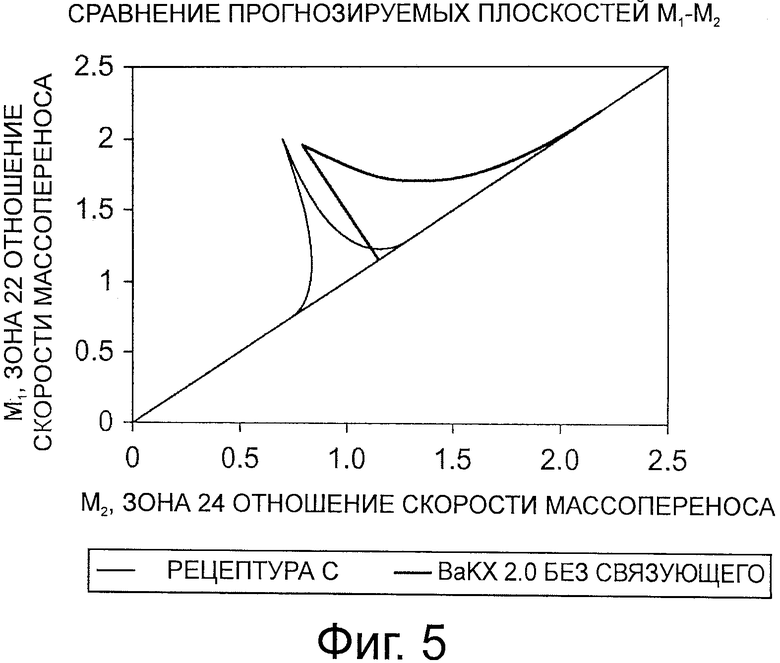

Фиг.5 является графиком, сравнивающим эффективность ВаКХ цеолитового адсорбента без связующего в соответствии с осуществлением настоящего изобретения с эффективностью ВаКХ 2,0 цеолитового адсорбента без связующего;

Фиг.6 является наложенным контурным графиком, иллюстрирующим оптимизированную область рецептуры цеолитового адсорбента;

Фиг.7 является диаграммой, иллюстрирующей относительные скорости массопереноса различных адсорбентов, включая ВаКХ цеолитовый адсорбент без связующего в соответствии с осуществлением настоящего изобретения;

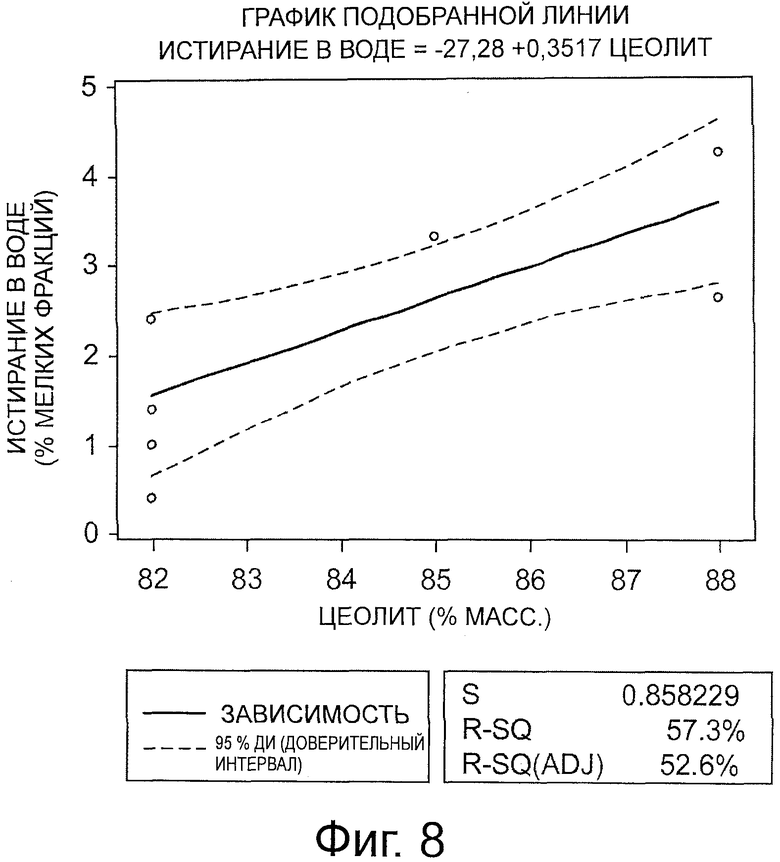

Фиг.8 является графиком линейной регрессии зависимости потерь при истирании в воде (% мелких фракций) от содержания Цеолита Х (% масс.) в ВаКХ цеолитовом адсорбенте без связующего в соответствии с осуществлением настоящего изобретения;

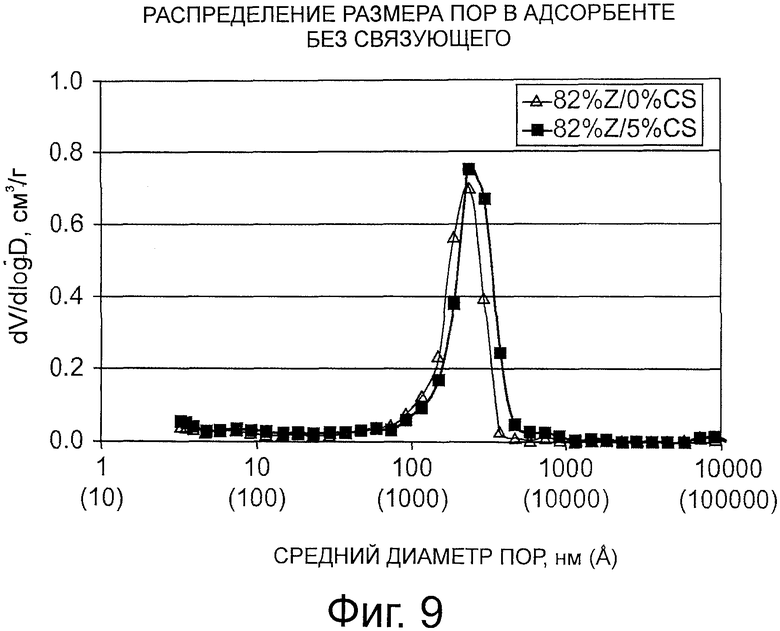

Фиг.9 является графиком результатов ртутной порометрии ВаКХ цеолитового адсорбента без связующего, полученного с кукурузным крахмалом в соответствии с примерами осуществлений настоящего изобретения и без кукурузного крахмала; и

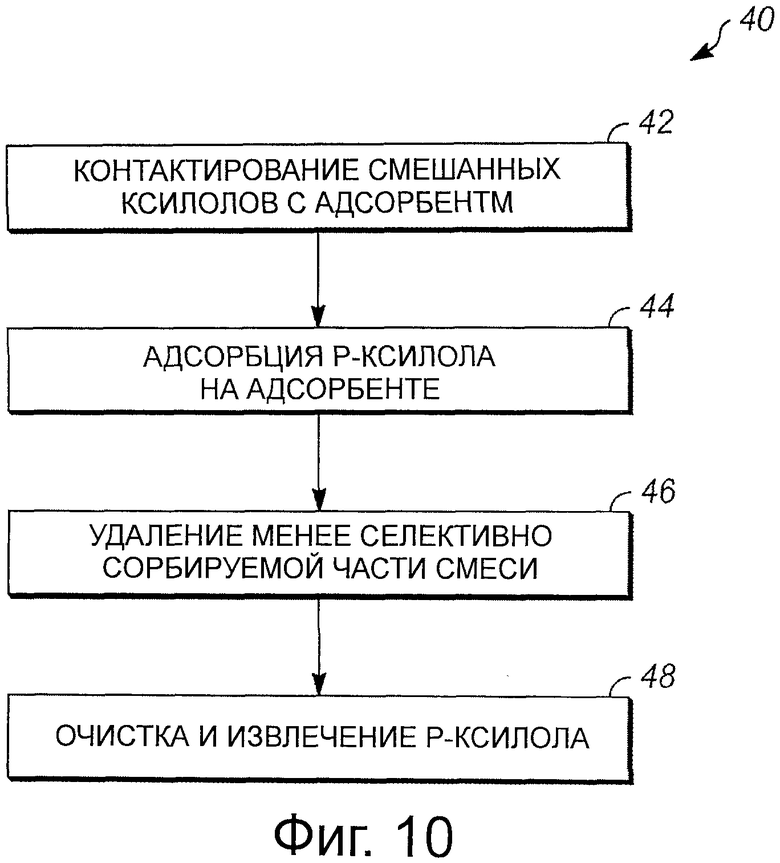

Фиг.10 является блок-схемой, иллюстрирующей стадии способа использования ВаКХ цеолитового адсорбента без связующего в установке адсорбционного разделения фиг.2 в соответствии с примерами осуществлений настоящего изобретения.

Осуществление изобретения

Последующее подробное описание изобретения является по существу просто примером и не предназначено для ограничения изобретения или заявки и применения изобретения. Кроме того, отсутствует намерение быть связанными любой теорией, существующей в известном уровне техники или последующем подробном описании изобретения.

В соответствии с примерами осуществлений настоящего изобретения, ВаКХ цеолитовый адсорбент без связующего включает часть цеолита, конвертированного из связующего, сформированную из х массовых процентов (% масс.) инертного глинистого связующего, где х находится в диапазоне 10-20% масс. от ВаКХ цеолитового адсорбента без связующего, и (100-х) % масс. Цеолита Х (кристаллический алюмосиликатный цеолит) с мольным отношением диоксид кремния:оксид алюминия 2,5±0,5. Ва и К. находятся в замещаемых катионных центрах в ВаКХ цеолитовом адсорбенте без связующего, с содержанием К 0,25-0,9% масс. и Ва более 31,6% масс. от ВаКХ цеолитового адсорбента без связующего. Кроме того, инертное глинистое связующее и Цеолит Х могут быть смешаны с кукурузным крахмалом до формирования части цеолита конвертированного из связующего. Кукурузный крахмал составляет 0-5% масс. от общего % масс. части цеолита, конвертированного из связующего, и Цеолита X. Процентное содержание Цеолита X, инертного глинистого связующего, кукурузного крахмала, К и Ва относится к нелетучему остатку. Объем пор ВаКХ цеолитового адсорбента без связующего, измеренный Hg порометрией, составляет 0,25-0,35 см3/г.

Согласно примерам осуществлений настоящего изобретения, Цеолит Х включает определенный кристаллический алюмосиликатный цеолит для использования в адсорбенте. В гидратированной форме Цеолит Х может быть представлен в единицах молей оксидов следующим образом:

0,9±0,2M2/nO:Al2O3:2,5±0,55SiO2:yH2O,

где "М" является, по меньшей мере, одним катионом с валентностью не более 3, которая компенсирует электровалентность тетраэдров и в основном относится к замещаемому катионному центру, "n" представляет валентность катиона и "у" представляет количество молей воды (величина у доходит до 9 в зависимости от природы М и степени гидратации кристаллического вещества). Цеолит Х обладает относительно четко выраженной пористой структурой. При первоначальном приготовлении Цеолита X катион "М" обычно является преимущественно натрием и таким образом упоминается как натриевый Цеолит X. Определенное мольное отношение SiO2/Al2O3 Цеолита Х находится в диапазоне 2,5±0,5. В предпочтительном осуществлении мольное отношение диоксид кремния:оксид алюминия Цеолита Х находится в диапазоне 2,3-2,7 и наиболее предпочтительно составляет 2,5.

Фиг.1 является блок-схемой способа 10 получения ВаКХ цеолитового адсорбента без связующего в соответствии с примером осуществления. Способ начинается с формирования агломератов адсорбента (стадия 12), состоящих из Цеолита Х и инертного связующего. Цеолит Х агломерируют в шарики адсорбента, используя инертное связующее, смешиванием при окружающей температуре с водой. В предпочтительном осуществлении инертное связующее содержит каолиновую глину с мольным отношением диоксид кремния:оксид алюминия в диапазоне 2,0-2,2, предпочтительно 2,0. Каолиновая глина поставляется, например, U.S. Silica Co., Berkeley Springs, WV. Шарики могут содержать 80-90% масс. Цеолита X и 10-20% масс. каолинового глинистого связующего (относительно нелетучего остатка). Каолиновое глинистое связующее скрепляет исходный порошок цеолита, чтобы сформировать шарики адсорбента с размером частиц в диапазоне 0,3-0,8 мм и увеличенной механической прочностью, что показывают тесты на истирание в воде, как описано далее. Хотя были описаны агломераты в форме шариков, изобретение ими не ограничено. Цеолит Х может быть агломерирован в частицы другой формы, такие как экструдат, агрегаты, таблетки, макросферы, гранулы, и т.п.

В примере осуществления добавки, такие как кукурузный крахмал, также могут быть смешаны с Цеолитом Х и инертным связующим в ходе стадии 12 формирования агломератов. Кукурузный крахмал может быть добавлен в количестве 0-5,0% масс. (относительно нелетучего остатка) от общего веса части цеолита, конвертированного из связующего, и исходного Цеолита Х для целей, описанных далее. Другие добавки могут включать полимеры и волокна.

Для превращения каолинового глинистого связующего в цеолит, конвертированный из связующего, агломераты активируют при 625°С или выше для превращения каолинового глинистого связующего в мета-каолиновое глинистое связующее (стадия 13). Каолиновое глинистое связующее вступает в эндотермическую реакцию дегидроксилирования и превращается в разупорядоченную фазу мета-каолина. Если ранее был добавлен кукурузный крахмал, он выгорает во время этой стадии.

Затем мета-каолиновое глинистое связующее выщелачивают щелочью при температуре 80°С раствором гидроксида натрия, и мета-каолиновое связующее превращается в цеолит, конвертированный из связующего, с мольным отношением диоксид кремния:оксид алюминия в диапазоне 2,0-2,2, предпочтительно 2,0 (стадия 14). Для превращения 1 г мета-каолинового глинистого связующего необходим 41 г 2,4% масс. NaOH. Превращение приводит к 15% увеличению селективного объема пор, по определению измерением емкости по O2 Макбэйна (McBain) при температуре жидкого O2. Такое измерение описано в “Zeolite Molecular Sieves: Structure, Chemistry and Use” by Donald W. Breck, John Wiley & Sons, 1974. Таким образом, шарики адсорбента содержат по существу 100% цеолит с незначительным количеством инертного связующего, образуя шарики цеолитового адсорбента “без связующего”. Шарики адсорбента включают часть Цеолита Х (из исходного Цеолита X) с мольным отношением диоксид кремния: оксид алюминия в диапазоне 2,5±0,5, предпочтительно 2,5, и часть цеолита, конвертированного из связующего, с мольным отношением диоксид кремния:оксид алюминия в диапазоне 2,0-2,2, предпочтительно 2,0. Хотя было описано превращение каолинового глинистого связующего, изобретение им не ограничено. Например, другие глинистые связующие могут быть превращены в цеолит, конвертированный из связующего. Неограничивающие примеры включают глины, принадлежащие к группе галлуазита. Кроме того, хотя было описано использование раствора гидроксида натрия в качестве щелочного раствора для превращения связующего, изобретение этим не ограничено. Кроме гидроксида натрия другие водные растворы гидроксидов щелочных металлов могут быть использованы для превращения. Неограничивающие примеры включают раствор гидроксида калия или смесь гидроксида натрия и гидроксида калия.

Затем на шарики цеолитового адсорбента без связующего действуют катионами Ва2+ и катионами К+ для ионного обмена, чтобы получить “ВаКХ цеолитовый адсорбент без связующего” (стадия 16). В предпочтительном осуществлении по существу все замещаемые центры с ионом Na шариков цеолитового адсорбента без связующего замещаются на Ва и К, таким образом, что процентное содержание Na в ВаКХ цеолитовом адсорбенте без связующего предпочтительно составляет менее 0,3%, более предпочтительно менее 0,11% (относительно нелетучего остатка). Обмен ионов бария и калия проходит в относительном количестве так, чтобы содержание К составляло 0,25-0,9% масс. относительно нелетучего остатка (не включая воду), предпочтительно 0,3-0,75% масс., и Ва более 31,6% масс. от ВаКХ цеолитового адсорбента без связующего.

В одном примере осуществления обмен может состоять из одной стадии со смесью Ва и К так, чтобы процентное содержание Ва и К в ВаКХ цеолитовом адсорбенте без связующего находилось в вышеуказанных диапазонах. Альтернативно обмены могут проходить последовательно, с обменом на каждой стадии соответствующего количества ионов, чтобы получить ВаКХ цеолитовый адсорбент без связующего с процентным содержанием ионов Ва и К в вышеуказанных диапазонах. Единственная стадия и альтернативные последовательные стадии обмена представлены вместе на фиг.1 в качестве стадии 16. Хотя ионный обмен описан как проходящий после агломерирования Цеолита Х и после превращения, изобретение этим не ограничено. Обмен Ва и К может проходить до агломерации Цеолита Х или после формирования агломератов и перед превращением, но некоторый ионный обмен может все еще требоваться после превращения, поскольку для превращения мета-каолина в цеолит используется гидроксид натрия. Расчеты катионной обменной емкости Цеолита Х описаны в “Zeolite Molecular Sieves: Structure, Chemistry, and Use” by Donald W. Breck, John Wiley & Sons, 1974.

Затем ВаКХ цеолитовый адсорбент без связующего высушивают, чтобы зафиксировать содержание в нем воды (стадия 18). В связи с этим ВаКХ цеолитовый адсорбент без связующего активируют промывкой и высушиванием шариком до 4-7% потерь при прокаливании (LOI при 900°С). Высушивание обычно выполняют тепловой активацией, предпочтительно при температуре 175-250°С. Содержание воды в адсорбенте выражено в заявке в соответствии с признанным LOI испытанием при 900°С. Тест LOI описан в Методе испытаний UOP №UOP954-03 (доступном в ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA).

Как отмечено выше, на стадии формирования шариков кукурузный крахмал может быть добавлен к смеси Цеолита Х и глинистого связующего. Добавление кукурузного крахмала увеличивает мезо- и макро-пористость шариков адсорбента, как объясняется более подробно далее. В соответствии с обычным использованием и в заявке, "макропоры" определены как поры с диаметром пор более 50 нм и "мезо-поры" определены как поры с диаметром пор 2-50 нм. Макро- и мезо-пористость облегчает превращение связующего, обеспечивая протекание через связующее раствора гидроксида натрия для превращения. Макро- и мезо-поры также помогают улучшить скорость массопереноса ВаКХ цеолитового адсорбента без связующего.

ВаКХ цеолитовый адсорбент без связующего согласно примерам осуществлений настоящего изобретения может быть использован в способе адсорбционного разделения в псевдодвижущемся слое для извлечения пара-ксилола из смешанных ксилолов. Адсорбенты являются селективными по отношению к пара-ксилолу. В одном примере осуществления, как показано на фиг.10, способ 40 включает контактирование смеси ксилола в условиях жидкофазной адсорбции с ВаКХ цеолитовым адсорбентом без связующего (стадия 42), вызывающее сорбцию пара-ксилола на ВаКХ цеолитовом адсорбенте без связующего (стадия 44), вызывающее удаление менее селективно сорбируемой части смеси из контакта с ВаКХ адсорбентом без связующего потоком рафината (стадия 46), и очистку и извлечение пара-ксилола десорбцией десорбентом в условиях десорбции (стадия 48). Десорбент замещает пара-ксилол в адсорбенте. Условия адсорбции могут включать диапазон температуры 148-177° Цельсия (300-350 градусов по Фаренгейту), и диапазон давления от атмосферного до 3447 кПа (500 фунт кв. дюйм), необходимые для обеспечения работы в жидкой фазе, с предпочтительным давлением 690 кПа (100 фунт кв. дюйм) (в заявке называемые “условиями жидкофазной адсорбции”). Предпочтительное время цикла составляет 20-34 минуты. Условия десорбции предпочтительно включают те же температуру и давление, что используются для адсорбции.

В способе адсорбционного разделения в псевдодвижущемся слое эти стадии выполняют в отдельных зонах (как описано далее) с шариками адсорбента, удерживаемыми в одной или большем числе адсорбционных камер. Фиг.2 показывает упрощенную адсорбционную камеру с четырьмя зонами 20. В способе 40 адсорбционного разделения в псевдодвижущемся слое, адсорбция и замещение проходят непрерывно при использовании непрерывного потока исходного материала F и потоков десорбента D, и обеспечивают непрерывное получение экстракта Е и потока рафината R. В такой системе постоянное движение жидкости из большого числа точек ввода ниже адсорбционной камеры вызывает восходящее движение адсорбента, содержавшегося в адсорбционной камере 20.

Много специальных терминов используются для описания способов в псевдодвижущемся слое. Термин "поток исходного материала" или “входящий поток исходного материала”, обозначает поток в способе, которым смесь исходного материала подают к адсорбенту. Смесь исходного материала включает один или большее число компонентов экстракта и один или большее число компонентов рафината. "Компонент экстракта" является соединением или типом соединения, которое более селективно удерживается адсорбентом, в то время как "компонент рафината" или “материал рафината” является соединением или типом соединения, которое удерживается менее селективно. В заявке смесь исходного материала включает смешанные ксилолы. Как указано выше, в соответствии с использованием в заявке “смешанные ксилолы” относятся к смеси ароматических изомеров C8, которая включает этилбензол (ЕВ), пара-ксилол (РХ), мета-ксилол (MX) и орто-ксилол (ОХ). Соответственно, этилбензол (ЕВ) и мета- и орто-ксилол (MX и ОХ, соответственно) в потоке исходного материала являются компонентами рафината, в то время как пара-ксилол (РХ) является компонентом экстракта. Термин "десорбент" в общем должен означать материал, способный замещать компонент экстракта. Подходящий десорбент для способа, описанного в заявке, включает р-диэтилбензол (PDEB), но изобретение им не ограничено. Другие подходящие десорбенты включают толуол и тетралин. Термин "поток десорбента" или “входящий поток десорбента” означает поток, которым десорбент подается к адсорбенту. Термин "поток рафината" или “выходящий поток рафината” означает поток, которым большинство компонентов рафината удаляют из адсорбента. Состав потока рафината может меняться от 100% десорбента до по существу 100% компонентов рафината. Термин "поток экстракта" или “выходящий поток экстракта” должен означать поток, которым материал экстракта, замещенный десорбентом, удаляют из адсорбента. Состав потока экстракта может меняться от 100% десорбента до по существу 100% компонентов экстракта.

Термин "селективный объем пор" адсорбента определяется как объем адсорбента, который селективно удерживает компоненты экстракта из потока исходного материала. Термин "неселективная пористость" адсорбента является объемом адсорбента, который не удерживает селективно компоненты экстракта из потока исходного материала. Этот объем включает полости адсорбента, которые способны удерживать компоненты рафината, и пустоты между частицами адсорбента. Селективный объем пор и неселективную пористость выражают в единицах объема, и они являются важными при определении точных расходов жидкости, которую требуется подать в рабочую зону для эффективной работы заданного количества адсорбента.

Когда адсорбент "проходит" в рабочую зону (определенную и описанную далее), его неселективная пористость вместе с его селективным объемом пор переносят жидкость в эту зону. Неселективная пористость используется при определении количества жидкости, которая должна пройти в ту же зону в направлении противотока к адсорбенту для замещения жидкости, присутствующей в неселективном объеме пор. Если расход жидкости, проходящей в зону, менее скорости поступления неселективной пористости материала адсорбента, входящего в эту зону, это чистый унос жидкости в зону адсорбентом. Так как этот чистый унос является жидкостью, присутствующей в неселективной пористости адсорбента, в большинстве случаев, она включает менее селективно удерживаемые компоненты исходного материала.

В способе с псевдодвижущимся слоем четыре точки доступа являются действующими в любой момент: входящий поток исходного материала, входящий поток десорбента, выходящий поток рафината и выходящий поток экстракта. При необходимости могут быть использованы дополнительные технологические линии доступа. Синхронно с этим моделируемым восходящим движением твердого адсорбента движется жидкость, занимающая свободный объем адсорбента. Чтобы поддерживать контакт в противотоке, поток жидкости вниз по адсорбционной камере может быть обеспечен насосом. Поскольку работающая точка ввода жидкости перемещается в ходе цикла, то есть от верхней части адсорбционной камеры к основанию, циркуляционный насос 30 камеры действует в различных зонах, что требует различных расходов потоков. Может быть установлен программируемый регулятор потока (не показан), чтобы задавать и регулировать эти расходы.

Работающие точки ввода жидкости эффективно делят адсорбционную камеру на отдельные зоны, у каждой из которых различная функция. В этом осуществлении способа обычно имеется три отдельных рабочих зоны для проведения способа, хотя в некоторых случаях может быть использована дополнительная четвертая зона.

Обращаясь к фиг.2, адсорбционная зона 22 определена как адсорбент, расположенный между входным потоком исходного материала и выходным потоком рафината. В этой зоне поток исходного материала приходит в контакт с адсорбентом, компонент экстракта удерживается и поток рафината удаляют. Так как общий поток через зону 22 состоит из потока исходного материала, который входит в зону до потока рафината, который выходит из зоны, поток в этой зоне рассматривается, как протекающий в нисходящем направлении от ввода исходного материала до вывода потока рафината.

Непосредственно выше относительно потока жидкости в адсорбционной зоне 22 находится зона 24 очистки. Зона 24 очистки определена как адсорбент между выходным потоком эктракта и входным потоком исходного материала. Основными операциями, проходящими в зоне 24, являются вытеснение из неселективных пор адсорбента всех компонентов рафината, переносимых в зону 24 путем перемещения адсорбента в эту зону и вытеснения всех компонентов рафината, удерживаемого селективным объемом пор адсорбента. Очистка достигается прохождением части материала потока экстракта, выходящего из десорбционной зоны 26 (обсужденная далее) в зону 24 у верхней границы зоны 24 для осуществления вытеснения материала рафината. Поток жидкости в зоне 24 направлен вниз по направлению от выходного потока экстракта до входного потока исходного материала. Пара-ксилол дополнительно обогащается, поскольку десорбент вытесняет компоненты рафината из неселективных пор адсорбента и селективных пор в зону 22.

Непосредственно выше зоны 24 относительно течения жидкости в зоне 24 находится десорбционная зона 26. Десорбционная зона 26 определена как адсорбент между входным потоком десорбента и выходным потоком экстракта. Функция десорбционной зоны 26 состоит в обеспечении возможности десорбенту, который проходит в эту зону, вытеснить компонент экстракта, который удерживался в адсорбенте во время предыдущего контакта с потоком исходного материала в зоне 22 в предыдущем рабочем цикле. Поток жидкости в зоне 26 по существу идет в том же направлении, что и в зонах 22 и 24.

При необходимости в примере осуществления может быть использована буферная зона 28. Эта зона, определенная как адсорбент между выходящим потоком рафината и входящим потоком десорбента, если используется, расположена непосредственно выше относительно потока жидкости в зоне 26. Зона 28 может быть использована для сохранения количества десорбента, используемого на стадии десорбции, поскольку часть потока рафината, который удален из зоны 22, может быть перемещен непосредственно в зону 28 для вытеснения присутствующего десорбента и вызвать его течение в зону десорбции 26. Зона 28 содержит достаточно десорбента, чтобы можно было предотвратить прохождение в зону 26 материала рафината, присутствующего в потоке рафината, проходящем из зоны 22 в зону 28, загрязняющее таким образом поток экстракта, удаленного из зоны 24. В случаях, при которых не используется необязательная зона 28, необходимо тщательно контролировать поток рафината, вытекающий из зоны 22 в зону 28 так, чтобы поток непосредственно из зоны 22 в зону 26 мог быть остановлен, когда присутствует заметное количество материала рафината в потоке рафината, проходящем из зоны 22 в зону 26 для предотвращения загрязнения выходящего потока экстракта.

Примеры

Нижеследующее является примерами ВаКХ цеолитового адсорбента без связующего различного состава (рецептуры А-К), как показано в таблице 1 далее, в соответствии с примерами осуществлений. Примеры представлены только в иллюстративных целях, и в любом случае не предназначены для ограничения различных осуществлений настоящего изобретения.

Эти примеры были выполнены согласно стадиям, описанным выше, с использованием порошка 13Х1 цеолита с мольным отношением диоксид кремния:оксид алюминия 2,5 и глинистым каолиновым связующим.

Эксперименты по оценке импульсных/динамических характеристик, известного уровня техники, проводят с определенной смесью исходного материала для определения адсорбционной емкости и селективности различных рецептур. Используют динамический аппарат для тестирования, состоящий из адсорбционной камеры объемом 70 см3 с частями ввода и вывода в противоположных концах камеры. Камеру помещают в устройстве контроля температуры и, кроме того, используют оборудование контроля давления для работы камеры при постоянном заданном давлении. Оборудование для хроматографического анализа подключают к линии вывода камеры и используют для анализа "в потоке" вытекающего из адсорбционной камеры потока.

Импульсные испытания выполняют при помощи этого аппарата и следующую общую методику используют для определения селективности, массопереноса и других данных для различных рецептур адсорбента. Адсорбент приводят в равновесие с р-диэтилбензолом пропусканием десорбента через адсорбционную камеру. В удобное время импульсную порцию исходного материала, содержащего известные концентрации несорбирующегося парафинового трассера (n-нонан) и определенных ароматических изомеров (РХ, ЕВ, MX и ОХ,) растворенных в десорбенте, вводят в течение нескольких минут. После введения поток десорбента возобновляют и трассер и ароматические изомеры элюируют как в жидкостно-твердофазной хроматографии. Вытекающий продукт анализируют хроматографическим оборудованием в потоке, и регистрируют кривую соответствующих пиков составляющих компонентов (не показана). (Альтернативно, образцы выходящего потока могут быть собраны периодически и позже проанализированы отдельно газовой хроматографией). Также выполняют динамический тест (также известный как тест до проскока) для определения сорбционной емкости, селективности PX/PDEB и характеристик массопереноса. Адсорбент сначала приводят в равновесие с толуолом (содержащим известную концентрацию несорбирующегося парафинового трассера (n-нонан) пропусканиием толуола через адсорбционную камеру. В удобное время поток меняют на поток смеси пара-диэтилбензола и пара-ксилола. Со временем происходит проскок пара-ксилола и пара-диэтилбензола. Сорбционную емкость определяют по разнице общей суммы пара-ксилола и пара-диэтилбензола, подаваемых в адсорбционную камеру, минус общая сумма элюированных пара-ксилола и пара-этилбензола.

По информации, полученной из хроматографических кривых, оценивают характеристики адсорбента относительно удельной емкости по компоненту экстракта и селективности по одному изомеру относительно другого и десорбенту. Чем выше емкость адсорбента по компоненту экстракта, тем лучше адсорбент. Повышенная емкость отдельного адсорбента позволяет снизить количество адсорбента, необходимого для отделения компонента экстракта для заданной загрузки смеси исходного материала. Снижение количества адсорбента, необходимого для определенного адсорбционного разделения, уменьшает стоимость процесса разделения. Достаточная начальная емкость адсорбента должна сохраняться во время реального использования в процессе разделения в течение экономически приемлемого срока службы.

Селективность (В) по изомеру может быть выражена не только для одного компонента смеси исходного материала по сравнению с другим, но также может быть выражена между любым компонентом смеси исходного материала и десорбентом. Относительная селективность представлена уравнением ниже:

Селективность (В)=[об. процент С/об. процент.D]A/[об. процент С/об. процент D]U,

где С и D - два компонента потока исходного материала в об. процентах и подстрочные индексы А и U представляют адсорбированные и несорбированные фазы соответственно. Таким образом, CA и CU представляют концентрации компонента С в адсорбенте (адсорбированная фаза) и потоке исходного материала (несорбированная фаза), соответственно, и DA и DU представляют концентрации компонента D в адсорбенте и потоке исходного материала соответственно. Условия равновесия достигаются, когда состав потока исходного материала, проходящего через слой адсорбента, не меняется после контакта со слоем адсорбента. Другими словами, условия равновесия достигаются, когда отсутствует чистый перенос материала, проходящего между несорбированной (поток исходного материала) и адсорбированной фазами (адсорбент).

Когда селективность двух компонентов приближается к 1,0, отсутствует предпочтительная адсорбция одного компонента адсорбентом относительно другого; то есть они оба адсорбированы (или неадсорбированы) в той же степени друг относительно друга. Когда селективность (В) становится менее или более 1,0, существует преимущественная адсорбция адсорбентом одного компонента относительно другого. Сравнивая селективность адсорбента по одному компоненту С с компонентом D, (В) более 1,0 указывает на преимущественную адсорбцию компонента С адсорбентом. (В) менее 1,0 указывала бы, что компонент D предпочтительно адсорбирован, оставляя неадсорбированную фазу, обогащенную по компоненту С, и адсорбированную фазу, обогащенную по компоненту D. Хотя выделение компонента экстракта из компонента рафината теоретически возможно, когда селективность адсорбента по компоненту экстракта относительно компонента рафината незначительно превышает значение 1,0, предпочтительно, чтобы величина такой селективности приближалась или превышала 2. Чем выше селективность, тем легче проводить разделение. Более высокая селективность позволяет использовать меньшее количество адсорбента в процессе. В идеальном случае, селективность десорбента должна быть равной 1 или менее 1 относительно всех компонентов экстракта так, чтобы все компоненты экстракта могли быть извлечены как класс и все компоненты рафината поступают в поток рафината.

Результаты экспериментов по оценке импульсных/динамических характеристик селективности и емкости для каждой рецептуры таблицы 1 представлены в таблице 2 далее.

где:

РХ/ЕВ Sel=селективность пара-ксилол/этилбензол

PX/MX Sel=селективность пара-ксилол/мета-ксилол

PX/OX Sel=селективность пара-ксилол/орто-ксилол

Сорбцион. Емк.=Сорбционная емкость

PX/PDEB Sel=селективность пара-ксилол/р-диэтилбензол (десорбент)

На основе приемлемых данных этих экспериментов, проводят моделирование равновесного SMB процесса для прогнозирования характеристик процесса и сорбционную эффективность ВаКХ адсорбента без связующего в соответствии с примерами осуществлений настоящего изобретения. Результаты этого моделирования представлены на фиг.3-7. Более подробная информация о процессе моделирования для расчета эффективности представлена в Marco Mazzotti, etc. “Robust Design of Countercurrent Adsorption Separation Processes: 2. Multicomponent Systems”, AlChE Journal, November 1994, Vol.40, No. 11.

Фиг.3 иллюстрирует корреляцию между содержанием К в рецептурах А-К ВаКХ адсорбента без связующего и отношением десорбент/исходный материал (в заявке “отношение D/F”). Отношение D/F является важным параметром способа, который значительно влияет на эксплуатационные расходы способа адсорбционного разделения. Отношение D/F является отношением расхода десорбента к расходу потока исходного материала в способе разделения в псевдодвижущемся слое. Отношение D/F обуславливает количество десорбента, необходимого для переработки заданного количества потока исходного материала. Предпочтительным является наиболее низкое отношение D/F. Чем ниже D/F, тем меньше требуется десорбента для вытеснения адсорбированного пара-ксилола из адсорбента, то есть значительно сокращается расход десорбента (относительно перерабатываемого исходного материала). Это означает снижение эксплуатационных расходов, в дополнение к значительно улучшенной эффективности адсорбционного процесса. Хотя желательно снизить отношение D/F, важно, чтобы это не влияло на количество исходного материала, которое может быть переработано.

Как показано на фиг.3, отношение D/F неожиданно снижается с увеличением содержания К, в частности, в рецептуре С. Рецептура С имеет и высокую эффективность, как описано далее, и низкое D/F, обе важные характеристики адсорбции. Регрессионный анализ/план эксперимента (DOE) представлены далее:

Корреляционное уравнение:

D/F=1,09065-0,101838 К (% масс.)

S=0,0323172 R2=50,5% R2 (коррект)=45,0%.

где:

S=source=указывает источник вариации, коэффициент, взаимодействие или ошибка;

R2=коэффициент регрессии;

R2 (корр)=коэффициент регрессии (корректированный);

DF=число степеней свободы каждого источника. Если у коэффициента три уровня, число степеней свободы составляет 2 (n-1). Если в общей сложности 30 измерений, число степеней свободы составляет 29 (n-1);

SS=сумма квадратов между группами (коэффициент) и сумма квадратов в пределах групп (ошибка);

MS=среднеквадратичное, которое определено делением суммы квадратов на число степеней свободы;

F=вычисляют делением MS коэффициента на ошибку MS; и

Р=Р может быть использовано для определения является ли фактор значимым. Обычно его сравнивают с альфа-фактором 0,05. Поэтому, низкие р-величины предполагают, что предиктор является значимым дополнением к модели. Эта величина проверяет нулевую гипотезу, что коэффициент равен нулю (отсутствует эффект). Поэтому, когда Р<0,05, это означает, что вероятность отсутствия корреляции менее 5%. В заявке величина Р<0,05 демонстрирует существенную корреляцию между отношением D/F и содержанием К. Достоверность существования корреляции>95%. Более подробная основная информация по статистическому анализу и определениях, используемых в заявке, может быть найдена в “Essentials of SPC in the Process Industries” by James M. Pruett and Helmut Schneider, Instrument Society of America, 1993 and MINITAB Software, by Minitab Inc. 2006.

Обращаясь к фиг.4 и 5, соответственно, отношение D/F и эффективность ВаКХ цеолитового адсорбента без связующего (для рецептуры С) сравнивают с отношением D/F и эффективностью ВаКХ 2,0 адсорбента без связующего, полученного тем же способом, как описано выше, с мольным отношением диоксид кремния:оксид алюминия 2,0 для цеолита Х в этом адсорбенте сравнения.

Как показано на фиг.4, отношение D/F ВаКХ адсорбента без связующего (обозначенного на фиг.3 как “Рецептура С”) с мольным отношением диоксид кремния: оксид алюминия 2,5 по расчету ниже, чем отношение D/F ВаКХ 2,0 адсорбента без связующего (с мольным отношением диоксид кремния:оксид алюминия 2,0). В частности, отношение D/F ВаКХ адсорбента без связующего (Рецептура С) находят равным 1,0 по сравнению с отношением D/F ВаКХ 2,0 адсорбента 1,75. Таким образом, количество десорбента, необходимого для переработки заданного количества исходного материала, меньше при использовании ВаКХ адсорбента без связующего с мольным отношением диоксид кремния:оксид алюминия 2,5, чем при использовании ВаКХ 2,0 адсорбента без связующего.

Фиг.5 показывает сравнение эффективности (расход исходного материала) между рецептурой С и ВаКХ 2,0 адсорбента без связующего, используя прогнозируемую плоскость m1-m2. Плоскость m1-m2 представляет количество исходного материала, которое может быть переработано с фиксированным слоем адсорбента в зонах 22 и 24 (фиг.2). Расход исходного материала (и таким образом эффективность) пропорционален m1 (массовое отношение расхода в зоне 22) -m2 (массовое отношение расхода в зоне 24)), как представлено уравнением: F ∞ m1-m2. Ось Y фиг.5 представляет m1, массовое отношение расхода (чистый массовый расход жидкости/массовый расход адсорбированной фазы) в зоне 22. Ось Х фиг.5 представляет m2, массовое отношение расхода (чистый массовый расход жидкости/массовый расход адсорбированной фазы) в зоне 24. Если расход более высокий в зоне 22 относительно расхода в зоне 24, больше исходного материала может быть переработано и повышается эффективность. Таким образом, чем выше разница между m1 и m2, тем выше эффективность адсорбента, то есть больше исходного материала может быть переработано в единичном объеме адсорбента в условиях адсорбции 148-177° Цельсия (300-350° Фаренгейта) и с временем цикла 20-34 минут. Эффективность (EQT) определяется как количество исходного материала, которое может быть переработано в единичном объеме адсорбента, чтобы достигнуть 100% чистоты пара-ксилола и извлечения в экстракт. Рецептура С с мольным отношением диоксид кремния:оксид алюминия 2,5 показывает более 23% превышения эффективности по сравнению с ВаКХ 2,0 цеолитовым адсорбентом без связующего.

Наложенный контурный график фиг.6 строят, определяя приемлемый диапазон эффективности (EQT), то есть расход исходного материала на основе равновесных свойств, который должен быть максимально увеличен 0,27-0,28 г/см3, и приемлемый диапазон РХ НЕТР (эквивалентная высота теоретической тарелки), который должен быть минимизирован, 5,08-6,604 см (2,0-2,6 дюйма). Определение высоты эквивалентной теоретической тарелки (НЕТР) приведено в литературе, например, в работе Douglas Ruthven в “Principles of Adsorption and Adsorption Processes” (John Wiley & Sons, Inc., 1984). Она используется, чтобы оценить и сравнить скорость массопереноса различных адсорбентов. Более низкая величина НЕТР означает лучшую скорость массопереноса. Поэтому, преимущество характеристик адсорбента с низкой величиной НЕТР будет сохраняться в процессе SMB с более коротким временем цикла. Обращаясь к фиг.6, область 30 является допустимой областью относительно двух коэффициентов или переменных, содержания К (% масс.) и % масс. Цеолита X. Третий коэффициент или переменная, содержание кукурузного крахмала, задают фиксированным, и на фиг.6, содержание кукурузного крахмала задают равным его наивысшему содержанию (5%). Область 30 на фиг.6 там, где накладываются две переменные, процентное содержание К и Цеолита X. Эта область представляет оптимизированые рецептуры ВаКХ цеолитового адсорбента без связующего, которые приводят одновременно к высоким величинам эффективности и скорости массопереноса. Можно заметить, что рецептура С (из таблицы 1) наиболее близко прилегает к этой области.

Обращаясь к фиг.7, скорость массопереноса различных адсорбентов оценивают, проводя анализ РХ НЕТР по результатам импульсных/динамических испытаний. Адсорбенты оценивают, включая сравнительный цеолитовый адсорбент без связующего, коммерчески доступный для использования в жидкофазных адсорбционных процессах разделения (обозначенный на фиг.7 как "Сравн"), рецептуры С (Таблица 1) ВаКХ адсорбент без связующего, который был проверен многократно в целях анализа, так же как все рецептуры А-К совместно. Анализ коробчатой диаграммы скорости массопереноса (НЕТР) показывает, что средняя скорость массопереноса рецептуры С ВаКХ адсорбента без связующего по существу равна средней скорости массопереноса рецептур А-К (проверенные совместно) и ниже, чем средняя скорость массопереноса сравнительного коммерчески доступного цеолитового адсорбента без связующего. Средняя скорость массопереноса рецептуры С ниже средней скорости массопереноса и сравнительного адсорбента и рецептур А-К всех вместе. Средние скорости массопереноса представлены точками.

Фиг.8 иллюстрирует корреляцию между истиранием адсорбента (по определению % мелких фракций адсорбента) и % масс. цеолита Х в рецептурах А-К ВаКХ адсорбента без связующего. Для изучения истирания ВаКХ цеолитового адсорбента без связующего согласно примерам осуществлений настоящего изобретения, выполняют тест на истирание в лабораторном масштабе. Оценивают истирание адсорбента и последующее выделение мелких фракций во время фильтрации. Чем ниже процентное содержание мелких фракций, тем ниже истирание адсорбента. Этот тест включает погружение ВаКХ цеолитового адсорбента без связующего в воду на вибростоле. Воду и адсорбент встряхивают при окружающей температуре и давлении в течение 30 минут. После встряхивания воду, включая мелкие фракции, удаляют из адсорбента фильтрацией. Собранные мелкие фракции высушивают и взвешивают для определения процентного содержания полученных мелких фракций, представленного на оси Y фиг.8. Потери при истирании в воде соответствуют механической прочности адсорбента. Истирание является результатом недостатком механической прочности. Потери адсорбента при истирании приводят к увеличенным эксплуатационным расходам и более короткому сроку службы. Результаты испытаний на истирание представлены на фиг.8. Уравнение регрессии:

истирание в воде=-27,08+0,3517% Цеолита Х

S=0,858229 R2=57,3% R2 (корр)=52,6%.

Величина Р демонстрирует существенную корреляцию между истиранием в воде и содержанием цеолита X. Достоверность существования корреляции >95%.

Результаты по истиранию показывают, что, с увеличением процентного содержания цеолита Х в ВаКХ цеолитовом адсорбенте без связующего, потери при истирании увеличиваются. Иначе говоря, при повышении содержания глинистого каолинового связующего в ВаКХ цеолитовом адсорбенте без связующего от 10% до 20% потери при истирании снижаются, таким образом указывая на увеличение механической прочности адсорбента с увеличением количества связующего. С увеличенной механической прочностью срок службы адсорбента увеличен, что приводит к более низким капитальным и эксплуатационным расходам, так же как к стабильному технологическому процессу. Таким образом, ВаКХ цеолитовый адсорбент без связующего с более низким % масс. цеолита Х и более высоким процентным содержанием цеолита, конвертированного из связующего (от превращения глинистого каолинового связующего), является более стойким к истиранию.

Измерения объема пор и измерения среднего размера пор проводят методом ртутной порометрии, как описано в способе испытаний TOP Test Method No. UOP578-02 (available through ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA)). Ртутной порометрией измеряет мезо-поры и макропоры, но не микропоры. Адсорбент без связующего, полученный с 82% цеолита (Z)/5% кукурузного крахмала (CS) (Рецептура С) и ВаКХ адсорбент без связующего, полученный с 82% цеолита (Z) без кукурузного крахмала (Рецептура А), подвергают увеличению гидравлического давления на объем ртути в пенетрометре, который также содержит адсорбент. При увеличении давления на ртуть ртуть начинает входить или проникать в поры адсорбента, самые большие поры, заполняющиеся сначала при самом низком давлении. При изменении давления от немного выше атмосферного до максимума 413688 кПа (60000 фунт/кв. дюйм), получают данные по количеству внедренной ртути от давления. Давление пересчитывают в эквивалентный диаметр цилиндрических пор, и общий объем ртути, внедренной в заданном диапазоне, пересчитывают в общий объем пор, среднее является средним диаметром пор. Результаты представлены на фиг.9. Общий объем пор рецептуры С с кукурузным крахмалом составляет 0,29 см3/г, в то время как у рецептуры без кукурузного крахмала более низкий общий объем пор 0,25 см3/г. Фиг.9 также показывает больший объем мезо- и макропор в адсорбенте с кукурузным крахмалом по сравнению с порами в адсорбенте без кукурузного крахмала. Мезо-поры составляют 11% объема пор и макропоры составляют 89%. Средний диаметр пор в адсорбенте с кукурузным крахмалом составляет 166 нм, что больше, чем средний диаметр пор в адсорбенте без кукурузного крахмала (164 нм). Более высокий объем пор (более высокая пористость) и больший размер пор будет приводить к более высокой скорости массопереноса. Ось Х с логарифмической шкалой чтобы уменьшить длину оси X.

Из вышеуказанного должно быть понятным, что примеры осуществлений ВаКХ цеолитового адсорбента без связующего, описанного в заявке, повышают эффективность адсорбционного способа разделения и снижают эксплуатационные расходы при использовании меньшего количества адсорбента и меньшего количества десорбента. Адсорбент требует меньшего количества циркулирующего десорбента на тонну продукта по сравнению с адсорбентами известного уровня техники. Меньшее количество циркулирующего десорбента означает более низкое энергопотребление на тонну продукта. Более высокая эффективность означает, что больше пара-ксилола может быть произведено заданным объемом адсорбента. Кроме того, ВаКХ цеолитовый адсорбент без связующего проявляет лучшие свойства массопереноса и механической прочности.

Хотя, по меньшей мере, один пример осуществления представлен в предшествующем подробном описании изобретения, следует понимать, что существует большое число модификаций. Также следует понимать, что пример осуществления или примеры осуществлений являются только примерами, и в любом случае не предназначены для ограничения области, применимости или конфигурации изобретения. Скорее предшествующее подробное описание предоставит специалистам в данной области техники удобную дорожную карту для выполнения примеров осуществления изобретения, следует понимать, что различные изменения могут быть произведены в функции и расположении элементов, описанных в примере осуществления, не выходя за объем притязаний изобретения, сформулированном в прилагаемой формуле изобретения и ее правомерных эквивалентах.

Изобретение относится к ВаKХ цеолитовым адсорбентам без связующего, используемым для жидкофазного разделения ароматических ксилолов. Адсорбент включает часть цеолита, конвертированного из связующего, образованную из х% масс. глинистого каолинового связующего, и (100-х)% масс. неконвертированного цеолита Х с мольным отношением диоксид кремния:оксид алюминия 2,5. Содержание глинистого каолинового связующего находится в диапазоне 10-20% масс. Барий (Ва) и калий (K) занимают замещаемые катионные центры адсорбента. Содержание K составляет 0,25-0,9% масс., а содержание Ва более 31,6% масс. от ВаKХ цеолитового адсорбента без связующего. Общий объем пор BaKX цеолитового адсорбента без связующего, измеренный Hg порометрией, составляет от 0,25 до 0,35 см3/г. Кукурузный крахмал может быть добавлен к цеолиту Х и глинистому каолиновому связующему для увеличения макропористости и объема пор адсорбента. Предложен способ получения агломерированного цеолитового адсорбента. Предложен способ выделения пара-ксилола из смеси ароматических ксилолов с использованием полученного адсорбента. Изобретение позволяет повысить механическую прочность адсорбента, повысить эффективность адсорбента в процессах жидкофазного разделения и снизить эксплуатационные расходы на выделение пара-ксилола. 3 н. и 7 з.п. ф-лы, 10 ил., 2 табл.

1. BaKX цеолитовый адсорбент без связующего, содержащий:

часть цеолита, конвертированного из связующего, образованного из х % масс. инертного глинистого связующего, причем x находится в диапазоне 10-20% масс. от BaKX цеолитового адсорбента без связующего;

(100-х) % масс. цеолита X с мольным отношением диоксид кремния:оксид алюминия 2,5±0,5; и

барий (Ba) и калий (K) на замещаемых катионных центрах BaKX цеолитового адсорбента без связующего, в котором содержание K находится в диапазоне 0,25-0,9% масс., а содержание Ba более 31,6% масс. от BaKX цеолитового адсорбента без связующего;

причем общий объем пор BaKX цеолитового адсорбента без связующего, измеренный Hg порометрией, составляет от 0,25 до 0,35 см3/г.

2. BaKX цеолитовый адсорбент без связующего по п.1, в котором процентное содержание цеолита X составляет 82%, цеолита, конвертированного из связующего, 18%, Ba 33%, K 0,3% и Na 0,11%.

3. BaKX цеолитовый адсорбент без связующего по п.1, в котором содержание Na на замещаемых катионных центрах в BaKX цеолитовом адсорбенте без связующего составляет менее 0,3% масс.от BaKX цеолитового адсорбента без связующего.

4. BaKX цеолитовый адсорбент без связующего по п.1, общий объем пор которого, измеренный Hg порометрией, составляет 0,25-0,35 см3/г.

5. BaKX цеолитовый адсорбент без связующего по п.4, в котором большая часть общего объема пор BaKX цеолитового адсорбента без связующего образована порами размером более 50 нм.

6. Способ (10) получения агломерированного BaKX цеолитового адсорбента без связующего, включающий:

(12) формирование агломератов с замещаемыми ионным обменом центрами, сформированных из цеолита X с мольным отношением диоксид кремния:оксид алюминия 2,5±0,5, глинистого каолинового связующего и кукурузного крахмала;

(13) активацию агломератов для превращения глинистого каолинового связующего в глинистое мета-каолиновое связующее, причем кукурузный крахмал расходуется во время стадии активации;

(14) превращение глинистого мета-каолинового связующего в цеолит, конвертированный из связующего;

(16) обмен замещаемых ионным обменом центров агломератов на Ba и K для получения агломерированного BaKX цеолитового адсорбента без связующего с содержанием K в диапазоне 0,25-0,9% масс. и Ba более 31,6% масс. от BaKX цеолитового адсорбента без связующего, причем общий объем пор BaKX цеолитового адсорбента без связующего, измеренный Hg порометрией, составляет от 0,25 до 0,35 см3/г; и

(18) высушивание агломерированного BaKX цеолитового адсорбента без связующего для фиксации содержания воды в нем.

7. Способ по п.6, в котором стадия (12) формирования агломератов включает объединение цеолита X и глинистого каолинового связующего в количестве 80-90% масс. и 10-20% масс. соответственно от агломерированного BaKX цеолитового адсорбента без связующего и смешивание с кукурузным крахмалом в количестве до 5% масс. от общего процентного содержания цеолита, конвертированного из связующего, и цеолита X.

8. Способ по п.6, в котором стадия (16) обмена замещаемых ионным обменом центров агломератов включает снижение содержания Na в замещаемых ионным обменом центрах агломерированного BaKX цеолитового адсорбента без связующего до менее 0,3% масс. от агломерированного BaKX цеолитового адсорбента без связующего.

9. Способ по п.6, в котором стадия (13) активации агломератов включает нагревание агломератов до по меньшей мере 625°C, и стадия превращения глинистого мета-каолинового связующего в цеолит, конвертированный из связующего, включает щелочное выщелачивание глинистого мета-каолинового связующего водным раствором гидроксида щелочного металла.

10. Способ (40) выделения пара-ксилола из смеси ароматических ксилолов, который включает:

(42) контактирование смеси с BaKX цеолитовым адсорбентом без связующего, состоящим из части цеолита, конвертированного из связующего, образованного из x % масс. инертного глинистого связующего, где x находится в диапазоне 10-20% масс. от BaKX цеолитового адсорбента без связующего, и (100-х)% масс. части цеолита X с мольным отношением диоксида кремния к оксиду алюминия 2,5±0,5, бария (Ba) и калия (K) на замещаемых катионных центрах в BaKX цеолитовом адсорбенте без связующего, в котором содержание K находится в диапазоне 0,25-0,9% масс. и содержание Ba более 31,6% масс. от BaKX цеолитового адсорбента без связующего, причем общий объем пор BaKX цеолитового адсорбента без связующего, измеренный Hg порометрией, составляет от 0,25 до 0,35 см3/г;

(44) адсорбцию пара-ксилола на BaKX цеолитовом адсорбенте без связующего;

(46) удаление менее селективно адсорбированной части смеси от контакта с BaKX цеолитовым адсорбентом без связующего потоком рафината; и

(48) очистку и извлечение пара-ксилола из BaKX цеолитового адсорбента без связующего десорбцией десорбентом.

Авторы

Даты

2015-02-10—Публикация

2010-07-06—Подача