Область техники, к которой относится изобретение

Настоящее изобретение относится к адсорбентам и способам адсорбционного выделения пара-ксилола из смеси, содержащей, по меньшей мере, другие C8-алкилароматические углеводороды (например, смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола). В частности, не содержащие связующего адсорбенты, включающие мелкокристаллический цеолит X, имеют улучшенные емкость и свойства массопереноса, которые благоприятствуют процессу адсорбционного выделения.

Уровень техники

С8-Алкилароматические углеводороды обычно рассматривают как ценные продукты с высоким спросом на пара-ксилол. В частности, окисление пара-ксилола используется для коммерческого синтеза терефталевой кислоты - сырья для производства полиэфирных изделий. Большинство источников пара-ксилола включает смешанные потоки ксилолов, которые являются результатом переработки сырой нефти. Примерами таких потоков являются потоки, образующиеся при коммерческих процессах изомеризации ксилолов или отделении фракций C8-алкилароматических углеводородов, образовавшихся из продукта каталитического реформинга экстрагированием жидкости жидкостью и фракционной перегонкой. Из содержащего пара-ксилол сырьевого потока, обычно содержащего смесь трех изомеров ксилола, пара-ксилол можно выделить кристаллизацией и/или адсорбционным разделением. Последний метод привлек внимание значительного большинства участников рынка вновь конструируемых заводов для получения пара-ксилола.

Соответственно, множество патентов направлено на адсорбционное выделение пара-ксилола из сырьевых потоков, содержащих смесь C8-алкилароматических соединений. Для избирательной адсорбции пара-ксилола используют цеолиты Х и Y. См., например, US 3686342, US 3903187, US 4313015, US 4899017, US 5171922, US 5177295, US 5495061 и US 5948950. В US 4940830 описывается режекторное отделение пара-ксилола от других изомеров ксилола и этилбензола с использованием натрийцеолита Y или натрийцеолита X, который также был подвергнут ионному обмену с элементами группы IB или группы VII. Газофазный процесс с использованием адсорбционного разделения для извлечения пара-ксилола из смеси ксилолов, в котором адсорбент включает кристаллические молекулярные сита со средним размером кристаллов от 0,5 до 20 микрон, описывается в WO 2008/033200.

В технике остается потребность в улучшенных адсорбентах и способах эффективного выделения пара-ксилола из относительно загрязненной смеси C8-алкилароматических углеводородов.

Раскрытие изобретения

Изобретение относится к адсорбентам, которые избирательно адсорбируют пара-ксилол относительно по меньшей мере одного другого C8-алкилароматического соединения, присутствующего в смеси. Из-за практических ограничений равновесия реакции/избирательности, а также разделения испарением/перегонкой типичные смеси, полученные из процессов переработки сырой нефти, помимо пара-ксилола содержат другие изомеры ксилола такие, как орто-ксилол и мета-ксилол в различных количествах и, как правило, также содержат этилбензол. Такие смеси обычно будут составлять сырьевые потоки, используемые в способах, связанных с изобретением.

Соответственно, воплощения изобретения относятся к способам выделения пара-ксилола из относительно загрязненной смеси с одним или несколькими отличными от требуемого пара-ксилола, C8-алкилароматическими углеводородами. Смесь вводят в контакт в условиях адсорбции с адсорбентом, включающим цеолит X. Аспекты изобретения относятся к использованию «мелкокристаллического цеолита X» (т.е. цеолита X, имеющего средний размер кристаллитов менее 1,8 микрон, и обычно, от 500 нанометров до 1,5 микрон), который может обеспечить весьма благоприятные эксплуатационные характеристики, при включении в адсорбенты, используемые при адсорбционном выделении пара-ксилола. В частности, скорость массопереноса (i) пара-ксилола в поры цеолита во время адсорбции и (ii) десорбента в поры цеолита для вытеснения адсорбированного пара-ксилола во время десорбции существенно выше относительно цеолита X, синтезированного согласно обычным способам (и обычно имеющего кристаллиты среднего размера 1,8 микрон или более).

Поэтому адсорбенты, описанные в данном описании, получены из или включают мелкокристаллический цеолит X, так что, по меньшей мере, часть адсорбента представляет собой цеолит X, имеющий средний размер кристаллитов, описанный выше. Свойства массопереноса адсорбента улучшены путем включения мелкокристаллического цеолита X, обычно так, что он присутствует в адсорбенте в количестве, по меньшей мере, 60 мас.% и в частности от 70 мас.% до 90 мас.%. Возрастание скорости массопереноса особенно выгодно в случае работы при низкой температуре (например, ниже 175°С (350°F)), когда ограничения массопереноса, связанные с адсорбентами, содержащими цеолит Х с обычными средними размерами кристаллитов цеолита X, являются коммерчески более значимыми. Работа при низкой температуре желательна по ряду причин, включая повышенную адсорбционную избирательность по пара-ксилолу и адсорбционную способность, а также повышенную плотность жидкого сырья, которые все направленно улучшают производительность по пара-ксилолу. Также обнаружено, что при эксплуатации в режиме псевдодвижущегося слоя, который часто используют в непрерывных промышленных процессах для адсорбционного выделения пара-ксилола из сырьевой смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, такие преимущества, связанные с более низкими рабочими температурами, уменьшаются, так как время цикла сокращается из-за ограничений массообмена, влияющих на скорость адсорбции/десорбции пара-ксилола. Поэтому с адсорбентами, имеющими улучшенные свойства по массопереносу, можно использовать улучшения по вместимости пара-ксилола и избирательности, как обсуждается выше, связанные с работой при более низкой температуре. Становятся возможными улучшенная производительность по пара-ксилолу и, следовательно, улучшенные экономические показатели.

Другие аспекты изобретения относятся к адсорбентам, включающим цеолит Х (например, мелкокристаллический цеолит X, как обсуждается выше), который может быть включен в «не содержащий связующего» адсорбент, в соответствии с чем предшественник цеолита X, такой как глина (например, каолин), по существу, превращается в цеолит X, причем конвертированная часть, вероятно, имеет кристаллиты обычных размеров (например, более 1,8 микрон), но, при необходимости, сам является мелкокристаллическим цеолитом Х или даже «наноразмерным цеолитом X» (т.е. цеолитом Х, имеющим средний размер кристаллитов меньше 500 нанометров и обычно от 20 нанометров до 300 нанометров). Устранение или существенное устранение обычного связующего (которое естественно вносит вклад только в неизбирательный объем пор) может существенно повысить емкость адсорбента в отношении (i) нужного извлекаемого компонента (например, пара-ксилола) и/или (ii) десорбента (например, пара-диэтилбензола).

Не содержащие связующего адсорбенты, описанные в данном описании, кроме того имеют улучшенную адсорбционную избирательность в отношении требуемого продукта пара-ксилола. Таким образом, адсорбционная избирательность как по пара-ксилолу/мета-ксилолу, так и пара-ксилолу/орто-ксилолу повышается относительно обычных адсорбентов со связующим. Также возрастает избирательность по пара-ксилолу/этилбензолу, хотя концентрация десорбента сохраняется. Преимущества в избирательности, емкости и массопереносу могут приводить к 15-20% улучшению производительности по пара-ксилолу, связанному с не содержащими связующего адсорбентами, в идентичных условиях обработки (т.е., при сохранении постоянными других рабочих параметров, таких как состав сырья и технологические параметры). Кроме того, свойства истирания и прочности не содержащих связующего адсорбентов, измеренные анализами на истирание в воде и сопротивление раздавливанию в куске, показывают дополнительные улучшения физических свойств по сравнению с обычными адсорбентами.

Помимо каолина другим предшественником цеолита Х является мета-каолин, который образуется при активации каолина при повышенной температуре. Используется ли в качестве исходного материала предшественника цеолита Х каолин или мета-каолин, конверсией такого предшественника цеолита X, который сначала можно использовать для связывания первой части мелкокристаллического цеолита X, можно получить вторую (например, конвертированную) часть цеолита Х с молярным отношением диоксида кремния к оксиду алюминия, которое отличается от отношения в первой (например, уже готовой или полученной) части.

Однако другие аспекты изобретения относятся к применению источника диоксида кремния во время конверсии предшественника цеолита Х для повышения молярного отношения диоксида кремния к оксиду алюминия во второй части цеолита Х до величины более высокой, чем в предшественнике цеолита X, и часто сравнимой с величиной для первой части цеолита X. Таким образом, после конверсии полученный образец адсорбента может включать первую и вторую части цеолита X, которые обе имеют молярное отношение SiO2/Аl2О3 от 2,3 до 2,7. Первая часть может представлять собой мелкокристаллический цеолит X, в котором средний размер кристаллитов составляет от 500 нанометров до 1,4 микрона, в то время как вторая часть может представлять собой цеолит Х с кристаллитами, размер которых превышает 1,8 микрон.

Поэтому другие аспекты изобретения относятся к способу получения не содержащего связующего адсорбента с улучшенными свойствами массопереноса. Способ включает получение частиц, включающих цеолит Х, имеющий средний размер кристаллитов от 500 нанометров до 1,5 микрон (например, мелкокристаллический цеолит X), и предшественник цеолита Х (например, каолин), активацию предшественника цеолита Х из частиц при температуре от 500°С до 700°С (930°F-1300°F) и гидролиз частиц, включающих активированный предшественник цеолита X, щелочным раствором для получения не содержащего связующего адсорбента. Стадию щелочного гидролиза можно выполнять в присутствии источника диоксида кремния (например, силиката натрия или коллоидного кремнезема) для повышения молярного отношения диоксида кремния к оксиду алюминия в конвертированной части цеолита Х в адсорбенте до уровня, превышающего такое отношение в предшественнике цеолита X. Использование источника диоксида кремния и соответствующее повышение молярного отношения диоксида кремния к оксиду алюминия в конвертированном цеолите Х может привести к дополнительным преимуществам, таким как повышенная эффективность десорбента, что благоприятно для общей эффективности процесса при адсорбционном выделении пара-ксилола.

Мелкокристаллический цеолит X, используемый для получения не содержащих связующего адсорбентов для адсорбционного разделения, как правило, будет иметь молярное отношение SiO2/Аl2О3 от 2,0 до 4,0, соответствующее атомному отношению Si/Al от 1,0 до 2,0. Такие отношения, как правило, применяют не только для первой «готовой» части цеолита X, который первоначально связан с предшественником цеолита X, таким как мета-каолин, но также с «конвертированным» цеолитом X, полученным при конверсии предшественника цеолита X. Однако, как указано выше, не содержащий связующего цеолит Х может иметь части с некоторыми различиями в молярном отношении диоксида кремния к оксиду алюминия в результате различных типов цеолита Х в указанных частях (т.е. готовой и конвертированной) конечного адсорбента, а также добавления источника диоксида кремния во время конверсии предшественника цеолита Х для повышения молярного отношения диоксида кремния к оксиду алюминия в конвертированной части.

Цеолит, независимо от того, готовая или конвертированная это часть, обычно имеет по меньшей мере 95% и обычно, по существу, все (по меньшей мере, 99%) свои способные к ионному обмену центры, обмененные с барием или сочетанием бария и калия. Характерный адсорбент включает мелкокристаллический цеолит X, имеющий от 60% до 100% своих способных к ионному обмену центров, обмененных с барием, и от 0% до 40% своих способных к ионному обмену центров, обмененных с калием.

Не содержащие связующего адсорбенты, включающие мелкокристаллический цеолит X, как обсуждалось выше, можно использовать в твердом адсорбенте, используемом в способах адсорбционного разделения с неподвижным слоем, движущимся слоем или псевдодвижущимся слоем, с использованием обычных условий адсорбции. Адсорбцию можно осуществлять в жидкой или газовой фазе, причем обычно предпочтительны условия адсорбции в жидкой фазе. При использовании для адсорбционного выделения пара-ксилола в режиме псевдодвижущегося слоя, высокая емкость адсорбентов/свойства массопереноса адсорбентов, описанных выше, создают возможность для относительно повышенной производительности по пара-ксилолу, в особенности, в случае работы в коротком цикле, по сравнению с обычными адсорбентами, работающими при той же процентной доле извлечения пара-ксилола. Иными словами, профили концентрации в слое адсорбента не испытывают вредного влияния, когда время цикла составляет, например, менее 34 минут (например, в интервале от 24 минут до 34 минут). Время цикла способа адсорбционного разделения с псевдодвижущимся слоем, относится ко времени для любых из входящих и выходящих потоков, возвращающихся к своей исходной позиции в слое адсорбента. Следовательно, в типичном случае работы в режиме псевдодвижущегося слоя, с 24 слоями адсорбента (например, в двух реакторах по 12 слоев в каждом), время цикла относится, например, ко времени, требуемому для входящего сырьевого потока, введенного изначально в первый слой в момент времени ноль, до введения вновь в указанный слой. Когда все другие факторы (например, чистота и извлечение пара-ксилола) являются эквивалентными, более короткое время цикла приводит к более высокой производительности.

Определенные воплощения изобретения относятся, таким образом, к способу выделения пара-ксилола из смеси, включающей по меньшей мере один другой C8-алкилароматический углеводород, причем смесь обычно содержит такие изомеры ксилола, как орто- и мета-ксилол, а также этилбензол. Способ включает контактирование смеси с не содержащим связующего адсорбентом, включающим, по меньшей мере, часть мелкокристаллического цеолита X, имеющего средний размер кристаллитов в интервалах, обсуждаемых выше. Примерные температуры адсорбции колеблются от 60°С (140°F) до 250°С (480°F). Однако по причине их улучшенной емкости и свойств массопереноса такие адсорбенты в случае работы при низкой температуре не налагают значительных ограничений на массоперенос, связанных с обычными адсорбентами. Поэтому, как пояснялось выше, преимущества, связанные с улучшенной адсорбционной избирательностью по пара-ксилолу и емкостью адсорбента при относительно низких температурах, можно реализовать полнее. Температуры адсорбции ниже 175°С (350°F), например, от 130°С (270°F) до 165°С (330°F), являются особенно выгодными, когда используются с адсорбентами, описанными выше. Давление при адсорбции может колебаться от несколько превышающего атмосферное давление, например, 1 бар (изб) (15 ф/д2(изб)) до 40 бар (изб) (580 ф/д2 (изб)).

Время контакта между смесью C8-алкилароматических углеводородов, описанных выше (например, сырьевого потока в непрерывном или периодическом способе), и не содержащим связующего адсорбентом влияет на или вызывает адсорбцию пара-ксилола в порах мелкокристаллического цеолита X, предпочтительно относительно по меньшей мере одного другого C8-алкилароматического углеводорода, и обычно, предпочтительно относительно всех таких углеводородов, присутствующих в смеси. Следовательно, адсорбированная фаза (т.е. находящаяся в порах цеолита X) будет избирательно обогащаться по содержанию пара-ксилола относительно содержания в смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, тогда пара-ксилол будет присутствовать в адсорбированной фазе в повышенном количестве относительно смеси, а орто-ксилол, мета-ксилол и этилбензол будут присутствовать в неадсорбированной фазе в повышенных количествах относительно смеси.

Затем неадсорбированную фазу можно удалить от (или отстранить от) контакта с адсорбентом, например, в потоке рафината. Адсорбированную фазу, обогащенную пара-ксилолом, можно отдельно десорбировать из адсорбента, например, в потоке экстракта. Поток десорбента, включающий десорбент, например, соединение, содержащее ароматический цикл, такое как толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смесь, можно использовать как для удаления, так и для десорбции. Пример процесса адсорбционного разделения с использованием адсорбентов, обсуждаемых выше, можно осуществить в режиме псевдодвижущегося слоя. Согласно такому воплощению поток сырья C8-алкилароматических углеводородов, описанный выше, и поток десорбента подают в неподвижный слой адсорбента, в то время как потоки экстракта и рафината удаляют из слоя. Загрузку и удаление таких потоков можно осуществлять непрерывно.

Во время адсорбционного разделения в режиме псевдодвижущегося слоя, или другого режима разделения может быть желателен контроль за содержанием воды в выходящем потоке, таком как поток экстракта или рафината, для того, чтобы определить содержание воды или уровень гидратации адсорбента. При необходимости воду можно добавлять во входящем потоке, таком как поток сырья и/или поток десорбента, или непрерывно или периодически, для поддержания нужного уровня гидратации адсорбента (например, в соответствии с потерями при прокаливании, от 4% до 7%). С другой стороны, воду можно добавлять для того, чтобы получить абсолютное содержание воды от 20 мас.ч./млн до 120 мас.ч./млн, соответствующее такому уровню гидратации адсорбента или другому требуемому уровню гидратации адсорбента.

Указанные и другие аспекты и особенности, относящиеся к настоящему изобретению, очевидны из приведенного далее подробного описания.

Краткое описание чертежей

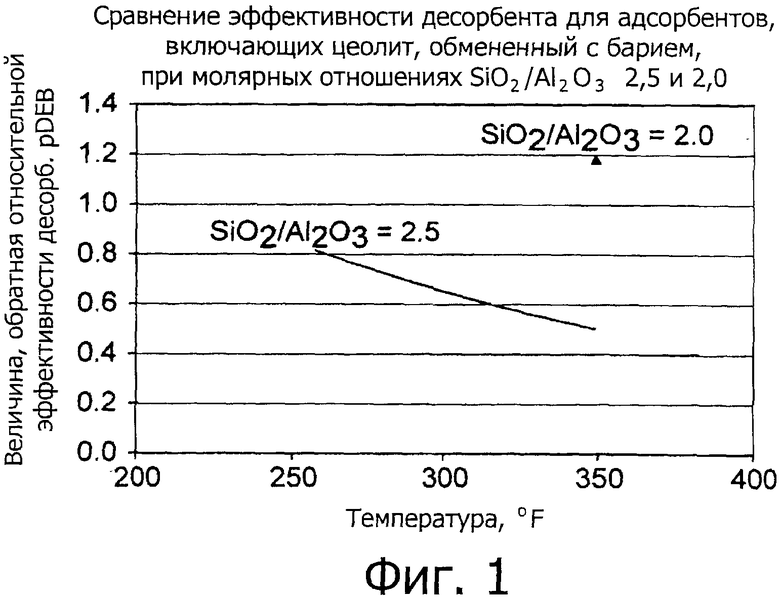

Фиг.1 показывает влияние уменьшения молярного отношения диоксида кремния к оксиду алюминия от 2,5 до 2 в обмененном с барием цеолите Х на эффективность десорбента пара-диэтилбензола.

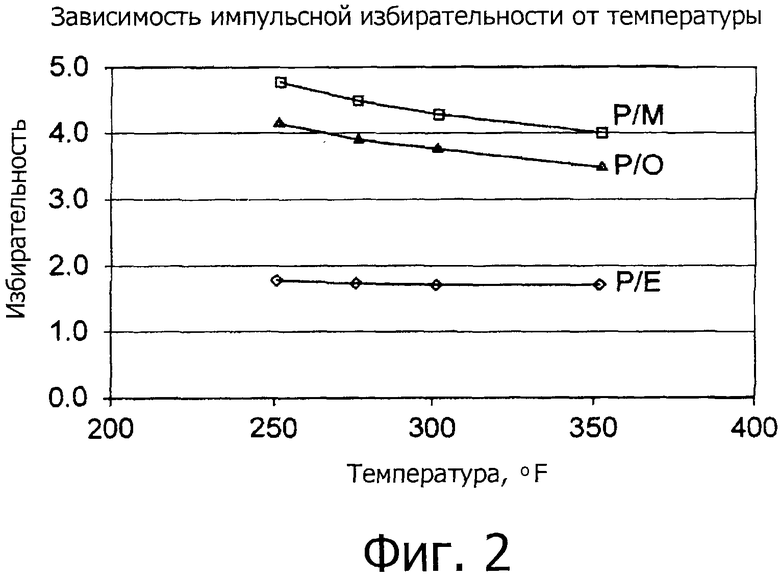

Фиг.2 показывает избирательность компонентов сырьевой смеси (т.е. избирательность пара-ксилола/мета-ксилола «Р/М», избирательность пара-ксилола/орто-ксилола «Р/O» и избирательность пара-ксилола/этилбензола «Р/Е») как функцию температуры, полученную из импульсного испытания с использованием адсорбента, включающего цеолит X.

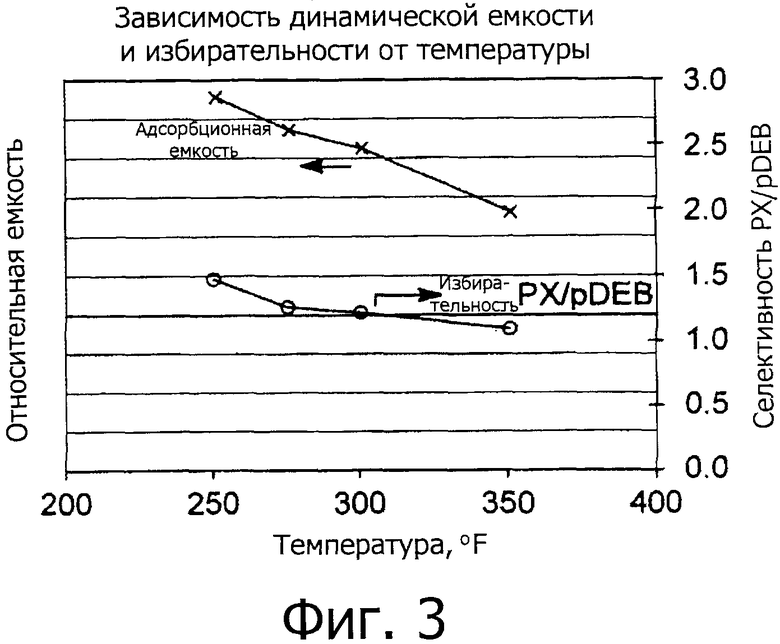

Фиг.3 показывает емкость адсорбента, включающего цеолит X, а также избирательность пара-ксилола/пара-диэтилбензола «изб. PX/pDEB» как функцию температуры, полученную из испытания на проскок (или динамического испытания).

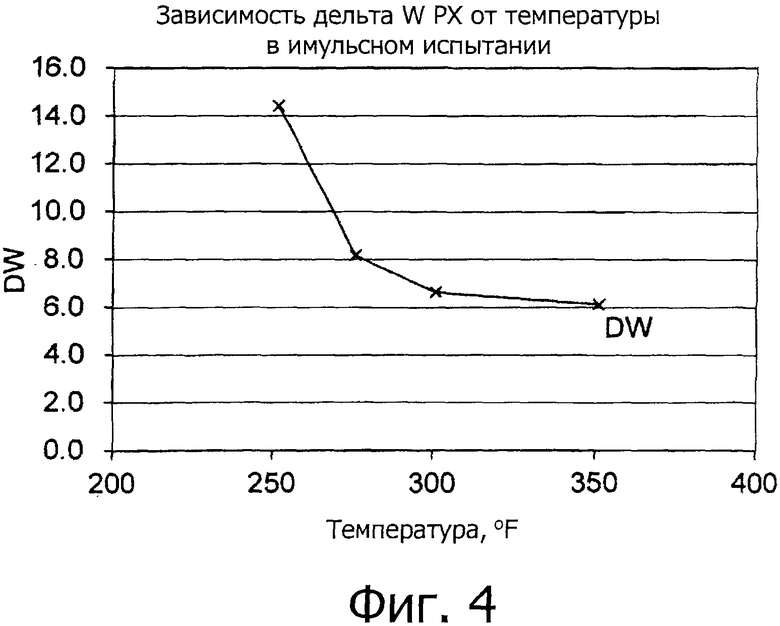

Фиг.4 показывает «DW» или «дельта W», а именно, полуширину пика пара-ксилола (т.е. ширину огибающей пика при половинной интенсивности) за вычетом полуширины пика индикатора нормального нонана (н-С9) как функцию температуры, полученную из импульсного испытания с использованием адсорбента, включающего цеолит X.

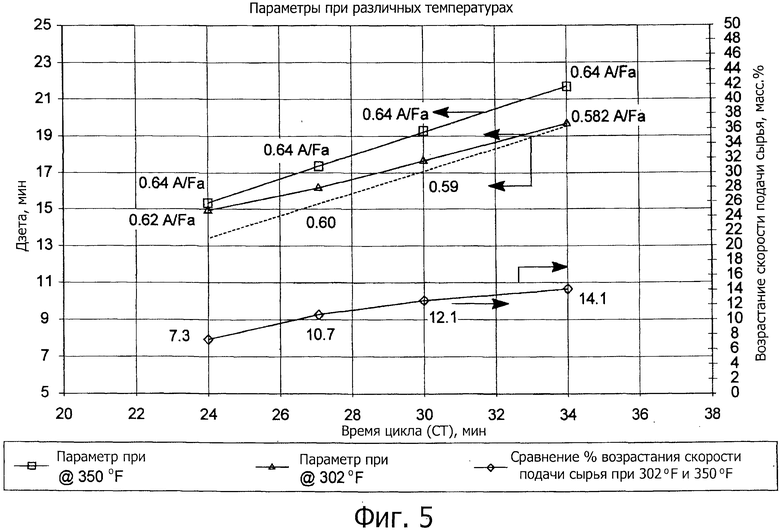

Фиг.5 показывает осуществление способа адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя, при температурах 150°С (302°F) и 177°С (350°F).

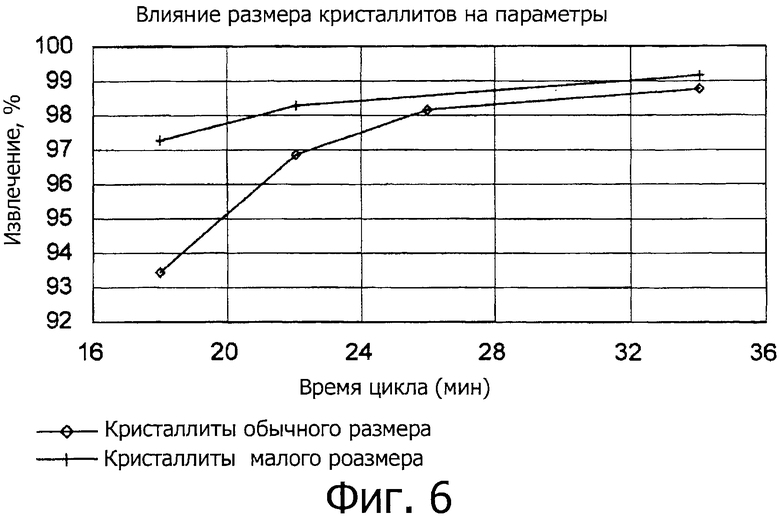

Фиг.6 показывает влияние времени цикла на извлечение пара-ксилола в способе адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя, в случае адсорбента, включающего обычные кристаллиты цеолита X, и другого адсорбента, включающего цеолит Х с кристаллитами уменьшенного размера.

Фиг.7 показывает распределение по размерам как кристаллитов обычного цеолита X, так и кристаллитов цеолита Х уменьшенного размера.

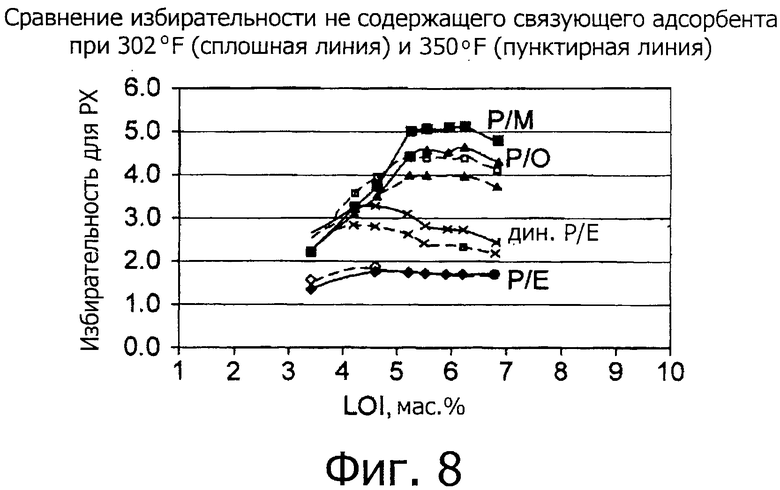

Фиг.8 показывает сравнение избирательности не содержащего связующего адсорбента для пара-ксилола/мета-ксилола «Р/М», избирательности для пара-ксилола/орто-ксилола «Р/O» и избирательности для пара-ксилола/этилбензола «Р/Е» как функцию потери при прокаливании (LOI), измеренной при температурах 150°С (302°F) и 177°С (350°F) с использованием импульсного испытания, причем Р/Е также измеряют с использованием динамического испытания или испытания не проскок (Р/Е дин.).

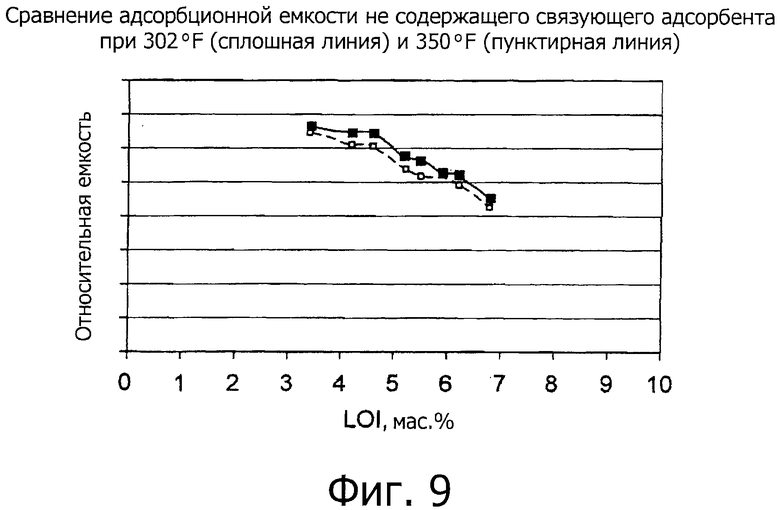

Фиг.9 показывает сравнение адсорбционной емкости не содержащего связующего адсорбента, измеренной при температурах 150°С (302°F) и 177°С (350°F) с использованием импульсного испытания.

Осуществление изобретения

Изобретение относится к выделению пара-ксилола из смеси, включающей по меньшей мере один другой C8-алкилароматический углеводород. Термин «выделение» относится к извлечению пара-ксилола в потоке (например, потоке продукта) или фракции с повышенным содержанием пара-ксилола (т.е. содержанием, которое выше, чем было первоначально в смеси). Выделения достигают путем контактирования смеси с не содержащим связующего адсорбентом, включающим, по меньшей мере, часть мелкокристаллического цеолита Х, имеющего средний размер кристаллитов менее 1,8 микрон и обычно от 500 нанометров до 1,5 микрон. Как обсуждалось выше, использование не содержащего связующего адсорбента улучшает избирательную емкость микропор для пара-ксилола и других C8-алкилароматических соединений, и за счет этого допускает повышенные скорости обработки для данной операции. Кроме того, с использованием мелкокристаллического цеолита Х можно преодолеть ограничения массопереноса для полного использования преимуществ термодинамически благоприятных режимов работы (например, при низких температурах и малом времени цикла). Структура цеолита Х подробно описана в US 2882244. Мелкокристаллический цеолит Х можно получить синтезом с затравкой, в котором сначала получают затравку или инициирующий материал, используемые как средство образования зародышевых центров или начала роста кристаллитов цеолита, и затем подмешивают к композиции геля при отношении композиция геля: затравка, соответствующем намеченному размеру кристаллитов. Отношение композиции геля к затравке определяет относительное число или концентрацию зародышевых центров, которое, в свою очередь, влияет на размер кристаллитов цеолита X, который синтезируют. Большие количества или концентрации затравки направленно уменьшают размер кристаллитов. Например, препараты цеолита Х с кристаллитами среднего размера 2 микрона и 0,5 микрона можно получить с использованием массовых отношений гель: затравка 5400:1 и 85:1, соответственно. С учетом настоящего раскрытия специалисты в данной области техники могут легко изменять массовые отношения для достижения других средних размеров кристаллитов. Типичная композиция геля включает Na2O, SiO2, Аl2О3 и воду. В геле на каждый моль Аl2O3 можно использовать 1-5 молей Na2O и SiO2 и 100-500 молей воды.

Композицию геля можно получить, объединяя свежеприготовленный раствор геля со свежеприготовленным раствором алюмината, содержащим, например, 12 мас.% алюминия. Свежеприготовленный раствор геля получают смешиванием воды, раствора каустической соды и силиката натрия и охлаждением смеси до 38°С (100°F). Свежеприготовленный раствор алюмината получают, растворяя тригидрат оксида алюминия в растворе каустической соды при нагревании, необходимом для растворения, с последующим охлаждением и выдержкой при 38°С (100°F) перед объединением со свежеприготовленным раствором геля. Затем свежеприготовленный раствор геля и раствор алюмината объединяют при энергичном перемешивании в течение короткого периода (например, 30 минут) перед добавлением требуемого количества затравки.

Затравку получают способом, схожим с получением композиции геля. Поэтому типичный состав затравки также включает Na2O, SiO2, Аl2О3 и воду. На каждый моль Аl2О3 можно использовать 10-20 молей Na2O и SiO2 и 150-500 молей воды. Раствор алюмината, используемый при получении затравки, может содержать, например, 18 мас.% оксида алюминия. После того, как композиция геля и затравка объединены, смесь греют при сохранении перемешивания и затем выдерживают при перемешивании в течение времени от 5 до 50 часов и температуре от 25°С (75°F) до 150°С (300°F) для достижения образования нужных кристаллитов из зародышей затравки. Затем полученный твердый материал можно фильтровать, промывать и сушить и получить «готовый» мелкокристаллический цеолит X.

Затем мелкокристаллический цеолит Х можно использовать в синтезе не содержащего связующего адсорбента посредством объединения такой «готовой» или уже полученной части с предшественником цеолита X. Предшественники цеолита Х включают глину, такую как каолин, каолиниты и галлуазит, и другие минералы, такие как гидросиликаты и твердые источники диоксида кремния и оксида алюминия, такие как осажденный диоксид кремния и аморфная белая сажа, осажденный диоксид алюминия, гиббсит, бемит, байерит и переходные оксиды алюминия, такие как гамма- и эта-оксид алюминия, и растворы и суспензии цеолитовых затравок, полученные из силиката натрия и алюмината кремния и подобных реагентов, которые могут образовываться в однородной смеси с кристаллитами готовой части мелкокристаллического цеолита X. Процедура образования включает объединение предшественника цеолита X, например, каолина, с порошком мелкокристаллического цеолита Х и, при необходимости, другими добавками, такими как порообразующие материалы (например, кукурузным крахмалом для обеспечения макропористости), и водой, как необходимо для получения подходящей консистенции для формования. Формование или формирование в более крупные гранулы, сферы, таблетки и т.д. можно осуществлять с использованием обычных способов, включая способы получения гранул, такие как смешивание по Nauta, обработку в барабане или раскатывание в барабане, для получения более крупных частиц (например, в интервале 16-60 меш по стандарту США). Затем образовавшиеся частицы, включающие мелкокристаллический цеолит Х и предшественник цеолита X, активируют при температуре, как правило, колеблющейся от 500°С до 700°С (930°F - 1300°F). В случае предшественника цеолита X, включающего каолин, активация побуждает указанный материал претерпевать эндотермическое дегидроксилирование, за счет чего образуется разупорядоченная фаза мета-каолина. Затем после активации щелочной гидролиз образовавшихся частиц (например, с использованием гидроксида натрия) превращает активированный предшественник цеолита Х в сам цеолит X, что приводит к получению не содержащего связующего адсорбента, который может включать или состоять, по существу, из мелкокристаллического цеолита Х в сочетании с конвертированной частью цеолита X, возможно, имеющей кристаллиты обычного среднего размера (например, более 1,8 микрон), или при необходимости являющейся «наноразмерным цеолитом X» (т.е. цеолитом Х, имеющим средний размер кристаллитов менее 500 нанометров и обычно от 20 нанометров до 300 нанометров). Полученная высокоразрешающей растровой электронной микроскопией микрофотография не содержащего связующего адсорбента показывает, что предшественник цеолита Х превратился в наноразмерный цеолит X.

Молярное отношение диоксида кремния к оксиду алюминия в конвертированной части цеолита X, а также вклад указанного материала в конечный состав адсорбента могут изменяться согласно типу и количеству предшественника цеолита X, который включен в образовавшиеся частицы. Обычно отношение диоксида кремния к оксиду алюминия в предшественнике цеолита Х будет, по существу, сохраняться при конверсии в цеолит X. Так, типичный каолин с молярным отношением SiO2/Аl2O3 от 2,0 до 2,2 будет превращаться в часть цеолита Х с отношением в цеолитной решетке в указанном интервале. Поэтому возможно получение не содержащего связующего адсорбента, имеющего первую (готовую) и вторую (конвертированную) части цеолита Х с различными отношениями диоксида кремния к оксиду алюминия. Однако аспекты изобретения связаны с открытием, что повышение отношения диоксида кремния к оксиду алюминия в цеолите Х от интервала 2,0-2,2 до интервала от 2,3 до 2,7 приводит к повышенной эффективности десорбента (например, с десорбентом пара-диэтилбензолом) при адсорбционном выделении пара-ксилола. Это иллюстрирует фиг.1, показывающая влияние уменьшения молярного отношения диоксида кремния к оксиду алюминия от 2,5 до 2 в обмененном с барием цеолите Х на эффективность десорбента пара-диэтилбензола. Линия на фиг.1 построена по данным, полученным с использованием импульсного и динамического (на проскок) испытания, как описано подробнее ниже, адсорбента, включающего обмененный с барием цеолит Х с молярным отношением диоксида кремния к оксиду алюминия 2,5. В частности, линия показывает соотношение между величиной, обратной относительной эффективности десорбента, и температурой слоя адсорбента.

Когда цеолит Х с молярным отношением диоксида кремния к оксиду алюминия 2,0 замещает в составе адсорбента цеолит Х с более высоким отношением, эффективность десорбента пара-диэтилбензола существенно снижается (т.е. величина, обратная относительной эффективности десорбента, возрастает), как показано на фиг.1 экспериментальной точкой (треугольник), полученной для цеолита Х с более низким отношением. Такое снижение эффективности десорбента, которое влияет на способность десорбента вытеснять нужный продукт пара-ксилол в поток экстракта, может иметь вредные последствия в смысле получения пара-ксилола высокой чистоты и с высоким извлечением, в особенности, в коммерческом процессе адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя.

Такие экспериментальные результаты иллюстрируют эффективность процесса, которая может быть получена от использования не содержащих связующего адсорбентов, в которых конвертированная часть цеолита Х имеет молярное отношение диоксида кремния к оксиду алюминия в интервале от 2,1 до 2,7, которая может быть такой же или, по существу, такой же, как эффективность для готовой части цеолита X. Однако предшественники цеолита X, такие как каолин, часто имеют более низкие молярные отношения диоксида кремния к оксиду алюминия, например, 2,0, и поэтому обычно не превращаются в нужный цеолит Х с более высоким отношением.

Однако теперь обнаружено, что процедура, в которой предшественник цеолита Х превращается в цеолит Х при синтезе не содержащего связующего адсорбента, может быть модифицирована для повышения молярного отношения в конвертированной части цеолита X. В частности, это достигается путем добавления источника диоксида кремния, такого как коллоидный золь кремнекислоты, кремниевая кислота, силикат натрия, силикагель или диоксид кремния в реакционно-способных частицах (например, диатомовой земле, Hi-Si и т.д.). Источник диоксида кремния можно добавлять во время стадии образования частиц адсорбента, на стадии щелочного гидролиза или на обеих стадиях. Количество добавляемого диоксида кремния является таким, что вся реакционная смесь предшественника цеолита Х (например, мета-каолина) и источника диоксида кремния регулируется таким образом, что состав -реакционной смеси попадает в следующие интервалы: Na2O/SiO2=0,8-1,5, SiO2/Аl2О3=2,5-5, H2O/Na2O=25-60.

Следовательно, использование отдельного источника диоксида кремния может позволить получать не содержащие связующего адсорбенты, в которых молярные отношения диоксида кремния к оксиду алюминия как в готовой, так и в конвертированной частях цеолита Х схожи (например, оба находятся в интервале от 2,0 до 3,0 и обычно от 2,1 до 2,7), причем за счет этого преодолеваются недостатки, обсуждавшиеся выше, в отношении использования цеолита Х с низким отношением диоксида кремния к оксиду алюминия при адсорбционном выделении пара-ксилола. Преимущественно повышение молярного отношения диоксида кремния к оксиду алюминия в конвертированной части цеолита Х также может улучшить гидротермальную устойчивость полученного не содержащего связующего адсорбента.

Относительные количества готовой и конвертированной частей цеолита Х в не содержащем связующего адсорбенте могут изменяться. Согласно некоторым воплощениям количество предшественника цеолита X, используемое при получении формированных частиц, будет находиться в интервале от 5 мас.% до 40 мас.%, и как правило, от 10 мас.% до 30 мас.%. Поэтому указанные интервалы также соответствуют количествам конвертированного цеолита X, который присутствует в характерных не содержащих связующего адсорбентах, описанных в данном описании.

Также возможны различные другие воплощения с целью получения не содержащего связующего адсорбента, имеющего, по меньшей мере, часть мелкокристаллического цеолита X. Например, хотя часть мелкокристаллического цеолита Х может появиться как готовая часть, синтезированная так, как описано выше, с другой стороны, часть мелкокристаллического цеолита Х может представлять собой конвертированную часть, полученную из предшественника цеолита X. В таком случае готовая часть цеолита Х может быть или мелкокристаллической, или иметь кристаллиты большего среднего размера (например, более 1,8 микрон, характерные для обычного цеолита X), так как в любом воплощении не содержащие связующего адсорбенты будут иметь, по меньшей мере, часть мелкокристаллического цеолита X. Вообще, адсорбенты, описанные в данном описании, будут включать часть мелкокристаллического цеолита X, представляет ли он готовую или конвертированную часть или обе указанные части, в преобладающем количестве. Таким образом, адсорбенты обычно будут включать мелкокристаллической цеолит Х в количестве по меньшей мере 60 мас.%, и как правило, в количестве от 70 мас.% до 90 мас.%.

Если предшественник цеолита Х превращается в мелкокристаллической цеолит X, тогда не содержащий связующего адсорбент может включать преимущественно такой конвертированный цеолит X, или иначе адсорбент может включать только, или, по существу, состоять из конвертированной части мелкокристаллического цеолита X. Для того чтобы синтезировать адсорбент, включающий только или по существу только конвертированный цеолит X, предшественник цеолита Х может быть сформован или сформирован в более крупные гранулы, сферы, таблетки и т.д. с использованием обычных способов, описанных выше для получения более крупных частиц (например, в интервале 16-60 меш по стандарту США), но без добавления готовой части цеолита X. Согласно другим воплощениям наноразмерный цеолит Х (т.е. цеолит Х, имеющий средний размер кристаллитов меньше 500 нанометров и обычно от 20 нанометров до 300 нанометров) можно получить из предшественника цеолита Х как конвертированную часть. В связи с воплощениями, обсуждаемыми выше, в которых конвертированная часть цеолита Х представляет собой мелкокристаллический или наноразмерный цеолит X, типы предшественников цеолита X, которые можно превратить в цеолит Х с кристаллитами таких модифицированных размеров, включают, но не ограничиваются указанным, силикат натрия, алюминат натрия, сульфат алюминия, нитрат алюминия, хлоргидрат алюминия и/или мелкодисперсные, осажденные, коллоидные, металлоорганические или другие твердые или жидкие источники кремния (или диоксида кремния) или алюминия (оксида алюминия). Такие другие источники включают глины и родственные минералы и источники, полученные комбинированием двух или больше предшественников, описанных выше, для образования алюмосиликатных предшественников, таких как аморфные алюмосиликатные копреципитаты, золи-гели или другие твердые вещества, образовавшиеся из них. Размер кристаллитов цеолита Х регулируется в интервалах, обсуждаемых выше в отношении мелкокристаллического цеолита или наноразмерного цеолита X, рН реакционной смеси, температурой, интенсивностью перемешивания и концентрацией реагентов, включая обсуждаемые выше и другие, такие как гидроксид натрия или другие минерализаторы. Размер кристаллитов цеолита Х в конвертированной части также можно изменять, изменяя размер частиц предшественника цеолита X, такого как каолин или галлуазит.

Следовательно, не содержащие связующего адсорбенты, описанные в данном описании, могут включать готовую часть цеолита Х и конвертированную часть цеолита X. Готовую и конвертированную части можно получить согласно способам, описанным выше, например, с использованием способов синтеза мелкокристаллического цеолита X, описанных выше для получения готовой части, и с использованием способов конверсии, описанных выше для получения конвертированной части. Затем такие адсорбенты можно использовать при адсорбционном выделении пара-ксилола согласно способам, описанным в данном описании. Для специалистов в данной области техники, обращающихся к данному описанию, будет понятно, что, в связи с готовой и конвертированной частями цеолита X, молярные отношения диоксида кремния к оксиду алюминия, средние размеры кристаллитов, относительные количества и другие свойства будут зависеть от требуемых характеристик получаемого адсорбента, включая прочность, ионообменную емкость, адсорбционную способность, избирательность десорбента, массоперенос и т.д., для данного применения.

В примерах не содержащих связующего адсорбентов материал, не являющийся цеолитом, по существу, отсутствует (например, присутствует в адсорбенте в количестве менее 2 мас.%, обычно, менее 1 мас.%, и как правило, менее 0,5 мас.%). Отсутствие или отсутствие по существу нецеолитного или аморфного материала можно подтвердить анализом не содержащего связующего адсорбента с использованием дифракции рентгеновских лучей и/или высокоразрешающей растровой электронной микроскопии (HR-SEM) для проверки кристаллической структуры. Макро- и микропористую структуру и распределение можно охарактеризовать и подтвердить с использованием ртутной порометрии или адсорбции жидкого кислорода.

Части готового цеолита X (например, мелкокристаллического цеолита X) и конвертированного цеолита Х в не содержащем связующего адсорбенте могут изначально находиться в их натриевой форме, и катионы натрия могут быть частично или полностью заменены различными катионами, такими как катионы бария, калия, стронция и/или кальция, с использованием известных способов. Например, не содержащий связующего адсорбент, синтезированный с цеолитом X, имеющим, по меньшей мере, некоторые из своих способных к ионному обмену центров в форме иона натрия, можно погрузить в раствор, содержащий ионы бария, или раствор, содержащий ионы бария и калия, при обусловленных времени и температуре (например, 0,5-10 часов при 20-125°C), при которых может осуществиться ионный обмен или замена ионов натрия ионами бария и/или калия. Ионный обмен также можно провести при работе на колонке согласно известным способам, например, прокачивая предварительно нагретые растворы хлорида бария/хлорида калия через колонку с частицами адсорбента до полного вытеснения катионов натрия из цеолита X. Фильтрацию не содержащего связующего адсорбента, извлечение из раствора и повторное погружение в свежий раствор (например, с тем же или иным соотношением катионов или другими типами катионов) можно повторять до тех пор, пока не достигнется нужный уровень обмена с нужными типами и отношениями катионов. Обычно не содержащие связующего адсорбенты, включающие мелкокристаллический цеолит X в виде или готовой части, или конвертированной части цеолита X, или сочетания обеих частей, будут иметь по меньшей мере 95% или, по существу, все (например, по меньшей мере 99%) способные к обмену центры цеолита X, замененные барием или сочетанием бария и калия. Вообще, ионы никаких других металлов не занимают способные к обмену центры готовой части цеолита X (например, мелкокристаллического цеолита X) или конвертированной части цеолита X в количестве, эффективном для изменения адсорбционных свойств адсорбента. В характерном воплощении мелкокристаллический цеолит Х будет иметь от 60% до 100% своих способных к обмену центров, замененных барием, и от 0% до 40% своих способных к обмену центров, замененных калием.

Число способных к обмену центров снижается, когда общее молярное отношение SiO2/Al2O3 возрастает. На общее отношение может влиять изменение отношения либо в одной из частей цеолита Х готовой и конвертированной, либо в обеих. Также общее число катионов на элементарную ячейку уменьшается, когда одновалентные катионы (например, К+) заменяются двухвалентными катионами (например Ва2+). В кристаллической структуре цеолита Х существует множество местоположений центров, способных к ионному обмену, причем некоторые из них находятся в позициях вне сверхкаркаса. В общем, число и местоположения катионов в кристаллической структуре цеолита будут зависеть от размеров и числа присутствующих катионов, а также молярного отношения SiO2/Al2O3 в цеолите.

Специалистам в данной области техники ясно, что на производительность адсорбента (например, в смысле чистоты пара-ксилола и извлечения в потоке экстракта) влияет ряд переменных способа, включая рабочие параметры, состав сырьевого потока, содержание воды и тип и состав десорбента. Поэтому оптимальный состав адсорбента зависит от ряда взаимосвязанных переменных. Как правило, в способах адсорбционного выделения пара-ксилола из смеси, содержащей по меньшей мере один другой С8-алкилароматический углеводород, как описано в данном описании, можно достичь чистоты пара-ксилола (например, по меньшей мере 99 мас.% или даже по меньшей мере 99,5 мас.%) в потоке экстракта продукта с высоким общим извлечением пара-ксилола из сырьевого потока (например, по меньшей мере 90%, от 92% до 99,5% или от 95% до 99%).

Одним из учитываемых обстоятельств, связанных с общей производительностью адсорбента, является содержание в нем воды, которое можно определить из испытания на потери при прокаливании (LOI), когда измеряют различие в массе, полученное при сушке образца неиспользованного адсорбента при 900°С при продувании инертным газом, таким как азот, в течение некоторого периода времени (например, 2 часов), достаточного для достижения постоянной массы. Образец сначала выдерживают при 350°С в течение 2 часов. Потеря массы в процентах относительно первоначальной массы образца представляет собой LOI при 900°С. Как правило, для не содержащих связующего адсорбентов, включающих мелкокристаллический цеолит X, желательна LOI от 4 мас.% до 7 мас.%, и предпочтительно, от 4 мас.% до 6,5 мас.%. Повышенной величины LOI можно достичь, уравновешивая фиксированное количество адсорбента с LOI, ниже требуемой, и фиксированного количества воды в герметичном эксикаторе до тех пор, пока не установится равновесие. Величину LOI адсорбента можно уменьшить сушкой при 200-350°С при продувании инертным газом или в вакууме в течение некоторого периода времени (например, 2 часов).

Для того чтобы контролировать LOI адсорбента во время способа адсорбционного выделения, может требоваться определение содержания воды в подходящем потоке на выходе такого процесса, например, потоке рафината и/или потоке экстракта. Также LOI адсорбента можно при необходимости подгонять или поддерживать через непрерывное или периодическое добавление или впрыскивание воды в подходящий поток на входе, например, поток сырья и/или поток десорбента. Согласно одному из примеров воплощения LOI адсорбента поддерживают, регулируя содержание воды в потоках экстракта и/или рафината. Например, характерный интервал содержания воды в любом или обоих таких потоках, соответствующий требуемой LOI адсорбента, составляет от 20 мас.ч./млн до 120 мас.ч./млн. Обычно нужное содержание воды в одном или обоих указанных потоках на выходе составляет от 40 мас.ч./млн до 80 мас.ч./млн. Воду можно добавлять или в поток сырья, и/или поток десорбента, как обсуждается выше, при непрерывном или периодическом впрыскивании для поддержания таких замеренных уровней в потоке экстракта, потоке рафината или том и другом потоке.

Признано, что LOI является косвенной или относительной мерой уровня гидратации адсорбента (или содержания воды), так как другие летучие компоненты (например, органические материалы) также теряются во время анализа, обычно на уровне 0,5 мас.%. Поэтому нужное содержание воды в адсорбенте является таким, какое соответствует LOI от 4 мас.% до 7 мас.%, измеренной так, как описано выше. При необходимости можно определить абсолютное количество воды в образце цеолитного адсорбента известными аналитическими методами, такими как метод Карла Фишера (ASTM D1364).

Хотя адсорбционное отделение пара-ксилола от других C8-алкилароматических соединений можно проводить или в жидкой фазе, или в паровой фазе, предпочтительно его проводят в жидкой фазе. Как обсуждалось выше, температуры адсорбции ниже 175°С (350°F), например, от 130°С (270°F) до 165°С (330°F) являются особенно выгодными, когда используются с не содержащими связующего адсорбентами, включающими мелкокристаллический цеолит X, так как преодолеваются ограничения по массопереносу, которые не позволяют использовать улучшенные избирательность по пара-ксилолу и емкость адсорбента при таких температурах с обычными адсорбентами. Условия адсорбции также могут включать давление в интервале от атмосферного давления до 600 ф/д2 (изб), причем типичным является давление от 1 бар(изб) (15 ф/д2 (изб)) до 40 бар (изб) (580 ф/д2 (изб)). Условия десорбции обычно включают, по существу, такие же температуру и давление, какие используются для адсорбции.

Выделение пара-ксилола осуществляют контактированием смеси пара-ксилола и по меньшей мере одного другого C8-алкилароматического углеводорода с адсорбентом в условиях адсорбции, описанных выше. Например, сырьевой поток, включающий смесь C8-алкилароматических углеводородов, можно привести в контакт со слоем адсорбента для того, чтобы избирательно адсорбировать пара-ксилол в адсорбированной фазе в присутствии орто-ксилола, мета-ксилола и этилбензола. Указанные другие C8-алкилароматические компоненты сырьевого потока могут селективно проходить через зону адсорбции в виде неадсорбированной фазы.

Сырьевые потоки, включающие смеси C8-алкилароматических углеводородов, можно выделить из различных потоков нефтезаводских процессов (например, реформинга), включая продукты разделительных установок. Такое разделение является приблизительным, и поэтому ожидается, что сырьевой поток содержит ограниченные количества (например, менее 5 мол.% и обычно менее 2 мол.%) других соединений, таких как С8-алкилароматические углеводороды, и содержит в целом менее 10 мол.%, обычно, менее 5 мол.%, и в некоторых случаях менее 1 мол.%, других типов соединений. В одном типе способа разделения после достижения адсорбционной емкости адсорбента подача сырьевого потока на входе прекращается, и затем зону адсорбции продувают для устранения от контакта с адсорбентом неадсорбированной фазы, первоначально окружающей адсорбент. Затем адсорбированную фазу, обогащенную требуемым пара-ксилолом, можно десорбировать из пор адсорбента обработкой десорбентом, обычно включающим циклический углеводород (например, углеводород, содержащий ароматический цикл), такой как толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол, или их смеси. Тот же десорбент обычно используют как для (i) смывания неадсорбированной фазы в поток рафината, включающий десорбент, так и для (ii) десорбции адсорбированной фазы в поток экстракта, также включающий десорбент. Поскольку поток экстракта содержит адсорбированную фазу, которая обогащена пара-ксилолом, то поток экстракта также будет обогащен пара-ксилолом относительно сырьевого потока, когда рассматривается без учета десорбента.

Как имеется в виду в данном описании, «сырьевой поток» представляет собой смесь, содержащую требуемый компонент экстракта (пара-ксилол) и один или несколько компонентов рафината, которые отделяют в процессе адсорбционного разделения.

Поэтому «сырьевая смесь» (т.е. включающая «компоненты сырьевой смеси») включает смесь компонентов экстракта и рафината, такую как смесь ксилолов (орто-ксилола, мета-ксилола и пара-ксилола, как обсуждалось выше) и этилбензола. Сырьевой поток представляет собой поток на входе в адсорбент (например, в форме одного или нескольких слоев адсорбента), используемый в способе. «Компонент экстракта» представляет собой соединение или класс соединений, которые избирательно адсорбируются адсорбентом. «Компонент рафината» представляет собой соединение или класс соединений, которые менее избирательно адсорбируется адсорбентом (или относительно отводятся). «Десорбент» представляет собой вообще любой материал, способный десорбировать компонент экстракта из адсорбента, и «поток десорбента» представляет собой содержащий десорбент поток, поступающий к адсорбенту. «Поток рафината» представляет собой поток на выходе из адсорбента, в котором отводится компонент рафината. Состав потока рафината может изменяться от, по существу, 100% десорбента до, по существу, 100% компонентов рафината, с незначительными количествами одного или нескольких компонентов экстракта. «Поток экстракта» представляет собой поток на выходе из адсорбента, в котором компонент экстракта удален. Состав потока экстракта может изменяться от, по существу, 100% десорбента до, по существу, 100% компонентов экстракта, с незначительными количествами одного или нескольких компонентов рафината.

Обычно, по меньшей мере, некоторую часть потока экстракта и потока рафината очищают (например, перегонкой) для удаления десорбента, в результате чего получают поток продукта экстракта и поток продукта рафината. Термины «поток продукта экстракта» и «поток продукта рафината» относятся к продуктам, полученным в процессе адсорбционного разделения, содержащим, соответственно, компонент экстракта и компонент рафината в более высокой концентрации, чем имеющаяся в потоке экстракта и потоке рафината, соответственно, и также в более высокой концентрации, чем имеющаяся в сырьевом потоке.

Емкость адсорбента для адсорбирования определенного объема компонента экстракта является важной характеристикой, так как повышенная емкость делает возможным уменьшение количества адсорбента (и соответственно, затрат), необходимого для выделения компонента экстракта при определенной скорости подачи сырьевой смеси. Хорошая начальная емкость для компонента экстракта, а также общая емкость адсорбента, должны сохраняться во время фактического применения в способе адсорбционного выделения в течение некоторого экономически выгодного срока службы.

Скорость обмена компонента экстракта (пара-ксилола) с десорбентом обычно можно охарактеризовать по ширине огибающей пика при половинной интенсивности, полученной при построении графика зависимости состава различных частиц в потоке в зоне адсорбции, полученного во время импульсного испытания, от времени. Чем меньше ширина пика, тем больше скорость десорбции. Скорость десорбции также можно охарактеризовать по расстоянию между центром огибающей пика индикатора и исчезновением компонента экстракта, который только что десорбирован. Такое расстояние зависит от времени и, таким образом, является мерой объема десорбента, используемого в указанном временном интервале. Индикатор обычно является относительно неадсорбируемым соединением, которое проходит через колонку с адсорбентом быстрее, чем разделяемые материалы.

Избирательность (β) компонента экстракта относительно компонента рафината можно охарактеризовать отношением расстояния между центром огибающей пика компонента экстракта и огибающей пика индикатора (или другой базисной точкой) к соответствующему расстоянию между центром огибающей пика компонента рафината и огибающей пика индикатора (или другой базисной точкой). Избирательность соответствует отношению двух компонентов в адсорбированной фазе, деленному на отношение тех же двух компонентов в неадсорбированной фазе в условиях равновесия. Поэтому избирательность можно вычислить из уравнения

Избирательность=(мас.% СA/мас.% DА)/(мас.% СU/мас.% DU), где С и D являются двумя компонентами сырьевой смеси, представленными массовым процентом, и подстрочные индексы А и U представляют адсорбированную и неадсорбированную фазы, соответственно. Условия равновесия определяют, когда сырье, проходящее над слоем адсорбента, не изменяет состав, иными словами, когда отсутствует общий перенос материала, происходящий между неадсорбированной и адсорбированной фазами. В уравнении, приведенном выше, избирательность, превышающая 1,0, показывает преимущественную адсорбцию компонента С в адсорбенте. Напротив, избирательность менее 1,0 показывает, что преимущественно адсорбируется компонент D, причем неадсорбированная фаза остается более богатой компонентом С, а адсорбированная фаза - более богатой компонентом D. При избирательности двух компонентов, приближающейся к 1,0, не имеется преимущественной адсорбции адсорбентом одного компонента относительно другого (т.е. они оба адсорбируются в одинаковой степени относительно друг друга). Когда избирательность отклоняется от 1,0, имеет место в большей степени предпочтительная адсорбция адсорбентом одного компонента относительно другого. Избирательность можно выразить не только для одного соединения из сырьевого потока относительно другого (например, избирательность пара-ксилола относительно мета-ксилола), но также можно выразить для любого соединения из сырьевого потока и десорбента (например, избирательность пара-ксилола относительно пара-диэтилбензола).

Хотя отделение компонента экстракта от компонента рафината теоретически возможно, когда избирательность адсорбента для компонента экстракта относительно компонента рафината даже немного превышает 1, из экономических соображений способа предпочтительно, чтобы избирательность составляла, по меньшей мере 2. Аналогично, в случае относительной летучести при фракционной перегонке, чем выше избирательность, тем легче осуществлять адсорбционное разделение. Более высокая избирательность направленно дает возможность использовать меньшее количество адсорбента, точно так же, как более высокая относительная летучесть требует меньше теоретических ступеней перегонки (и меньшую колонну) для осуществления заданного разделения перегонкой для данного сырья.

Десорбент для способа адсорбционного разделения следует целесообразно выбирать для удовлетворения нескольким критериям. Десорбет должен в идеале иметь достаточную эффективность (т.е. адсорбироваться достаточно эффективно) для того, чтобы вытеснять компонент экстракта из адсорбента с разумным удельным массовым расходом, причем адсорбироваться не слишком сильно для предотвращения вытеснения десорбентом компонента экстракта в последующем цикле адсорбции. В смысле избирательности предпочтительно, чтобы адсорбент был более избирательным для компонента экстракта относительно компонента рафината, чем для десорбента относительно компонента рафината. Кроме того, десорбент должен быть совместим как с адсорбентом, так и с сырьевой смесью. В частности, десорбент не должен вредно влиять на избирательность адсорбента для компонента экстракта относительно компонента рафината. Кроме того, десорбент должен, по существу, являться химически инертным относительно компонентов экстракта и рафината, так как поток экстракта и поток рафината обычно удаляются из адсорбента в смеси с десорбентом. Любое химическое взаимодействие с участием десорбента и компонента экстракта или компонента рафината может осложнить или даже сделать невозможным извлечение продукта.

Поэтому рабочим параметром, рассматриваемым для десорбента, является скорость его обмена с компонентом экстракта сырья, или, иными словами, относительная скорость десорбции компонента экстракта. Такой параметр непосредственно связан с количеством десорбента, которое следует использовать в способе адсорбционного разделения для десорбции компонента экстракта из адсорбента. Большие скорости обмена уменьшают необходимое количество десорбента, и поэтому уменьшают рабочие затраты, связанные с большими потоками, содержащими десорбент, включая разделение и возвращение в цикл десорбента из указанных потоков. Избирательность десорбента 1 или несколько меньше относительно компонента экстракта способствует гарантии того, что весь компонент экстракта десорбируется при разумной скорости потока десорбента, и также того, что компоненты экстракта могут вытеснять десорбент на последующей стадии адсорбции.

Кроме того, т.к. поток рафината, так и поток экстракта обычно содержат десорбент, то десорбент также должен легко выделяться из смеси компонентов экстракта и рафината, вводимых в сырьевом потоке. В отсутствие способа отделения десорбента в потоке экстракта и потоке рафината, концентрация компонента экстракта в продукте экстракта и концентрация компонента рафината в продукте рафината может быть коммерчески неблагоприятной, или десорбент нельзя будет повторно использовать в способе. Поэтому, по меньшей мере, часть десорбента обычно извлекают из потока экстракта и потока рафината способа адсорбционного разделения перегонкой или выпариванием, хотя также можно использовать другие способы отделения, такие как обратный осмос, отдельно или в комбинации с перегонкой или выпариванием. В этом отношении десорбент является «легким» или «тяжелым» десорбентом, который можно легко отделить как продукт, отбираемый сверху, или как кубовый продукт, соответственно, от C8-алкилароматических углеводородов в потоке экстракта и потоке рафината в способе адсорбционного отделения пара-ксилола.

«Импульсное испытание» можно использовать для испытания адсорбентов с определенной сырьевой смесью и десорбентом для оценки таких свойств адсорбента, как адсорбционная способность, избирательность, степень разделения и скорость обмена. Характерный прибор для импульсного испытания включает трубчатую камеру для адсорбента объемом 70 кубических сантиметров (см3) и имеющую входную и выходную части не противоположных концах камеры. Оборудование для количественного и качественного анализов, такое как рефрактометры, поляриметры и хроматографы, можно присоединить на выходной линии камеры и использовать для количественной детекции и/или качественного определения одного или нескольких компонентов в вытекающем потоке, выходящем из камеры с адсорбентом. Во время импульсного испытания адсорбент сначала вводят в равновесие с определенным десорбентом, пропуская десорбент через камеру с адсорбентом. Небольшой объем или «импульс» сырьевой смеси, который может быть разбавлен десорбентом, впрыскивают путем переключения петли потока десорбента на образец сырья во время нуль в течение одной или нескольких минут. Поток десорбента возобновляют, и компоненты сырьевой смеси элюируют с использованием жидкость-твердой хроматографии. Эфлюент можно анализировать в потоке или, с другой стороны, можно периодически собирать образцы эфлюента и анализировать по отдельности (вне линии), и вычерчивать огибающие пиков соответствующих компонентов в виде зависимости концентрации компонента от количества эфлюента.

Информацию, полученную из импульсного испытания, можно использовать для определения объема пор адсорбента, объема удерживания для компонента экстракта или компонента рафината, избирательности для одного соединения относительно другого, времени стадии, степени разделения между компонентами и скорости десорбции компонента экстракта десорбентом. Объем удерживания компонента экстракта или компонента рафината можно определить из расстояния между центром огибающей пика компонента экстракта или компонента рафината и огибающей пика индикаторного компонента или некоторой другой известной базисной точкой. Его выражают в единицах объема кубических сантиметрах десорбента, прокаченного за время, соответствующее расстоянию между огибающими пиков.

Объемы удерживания для хороших систем-кандидатов попадают в интервал, устанавливаемый экстраполяцией на коммерческие решения. Очень маленький объем удерживания показывает слабое разделение между двумя компонентами (т.е. один компонент не адсорбируется достаточно интенсивно). Большие объемы удерживания компонента экстракта показывают, что удаление удерживаемого компонента экстракта десорбентом затруднено.

В способах адсорбционного разделения с использованием не содержащего связующего адсорбента, включающего мелкокристаллический цеолит X, описанный выше, при статическом контакте жидкость-твердое вещество можно использовать обычное оборудование. Адсорбент можно использовать в форме одного неподвижного слоя, который поочередно контактирует с сырьевым потоком и потоком десорбента. Поэтому адсорбент можно использовать в одном неподвижном слое, который поочередно подвергается стадиям адсорбции и десорбции в способе, не являющемся непрерывным (например, периодическом). Также возможна работа по методу попеременных слоев, когда для данной операции или стадии периодически используют несколько слоев. С другой стороны, можно использовать набор из двух или большего числа неподвижных слоев с соответствующими трубами/клапанами, дающими возможность для непрерывного прохождения сырьевого потока через любой слой из ряда слоев адсорбента, в то время как поток десорбента пропускают через один или несколько других слоев в наборе. Движение сырьевого потока и десорбента через адсорбент может быть или восходящим или нисходящим.

Режим работы с движущимся слоем в противотоке дает иной возможный режим работы, при котором может быть достигнут стационарный профиль концентрации компонентов сырьевой смеси, что допускает непрерывную работу с фиксированными точками введения сырьевого потока и потока десорбента, а также выведения потока экстракта и потока рафината.

Движущийся слой в противотоке или противоточные системы с псевдодвижущимся слоем имеют значительно большую эффективность разделения, чем системы с неподвижным адсорбентом, и поэтому часто используются для адсорбционного разделения в коммерческом масштабе. В способе с псевдодвижущимся слоем, адсорбцию и десорбцию осуществляют непрерывно в режиме псевдодвижущегося слоя, допускающем как непрерывное получение (выведение) потока экстракта и потока рафината (оба потока на выходе), так и непрерывное использование (подачу) сырьевого потока и потока десорбента (оба потока на входе).

Принципы работы и последовательность стадий для системы с псевдодвижущимся слоем описаны в US 2985589, US 3310486 и US 4385993, включенных в данное описание в качестве ссылок для пояснений относительно систем с псевдодвижущимся слоем. В таких системах имеет место поступательное движение многих точек доступа вдоль камеры с адсорбентом, которое имитирует движение адсорбента (противоположное движению точки доступа жидкости), находящегося в одной или нескольких камерах. Обычно только четыре из множества (16-24 или больше) линий доступа к камере(ам) являются активными в любой отдельный момент времени для перемещения сырьевого потока, потока десорбента, потока рафината и потока экстракта. Одновременно с таким имитированным движением (например, движением вверх) твердого адсорбента осуществляется движение (например, движение вниз) текучей среды, занимающей объем пор уплотненного слоя адсорбента. Циркуляцию потока такой текучей среды (например, жидкости) можно поддерживать с использованием насоса. Так как активная точка доступа жидкости перемещается по циклу, т.е. через каждый слой адсорбента, содержащийся в одной или нескольких камерах, циркуляционный насос в камере обычно обеспечивает различные скорости течения.

Активные точки доступа эффективно делят камеру с адсорбентом на отдельные зоны, каждая из которых имеет различную функцию. Обычно в осуществляемом способе присутствуют три отдельные рабочие зоны, хотя в некоторых случаях используют четвертую рабочую зону. Число зон, используемых в последующем описании способа с псевдодвижущимся слоем, соответствует числу зон, иллюстрированных в US 3392113 и US 4475954, также включенных в данное описание в качестве ссылок для пояснений, касающихся работы с псевдодвижущимся слоем. Зона адсорбции (зона 1) определяется как адсорбент, размещенный между входящим сырьевым потоком и выходящим потоком рафината. В данной зоне сырьевая смесь контактирует с адсорбентом, адсорбируется компонент экстракта и выводится поток рафината. Общий поток через зону 1 складывается из сырьевого потока, который поступает в зону, до потока рафината, который выходит из зоны, причем поток в данной зоне обычно рассматривают как идущий при переработке в прямом направлении от входящего сырьевого потока до выходящего потока рафината.

Непосредственно выше по течению относительно потока текучей среды в зоне 1 находится зона очистки (зона 2). Зона очистки определяется как адсорбент между выходящим потоком экстракта и входящим сырьевым потоком. Основными операциями в данной зоне являются вытеснение из неселективного объема пор адсорбента компонента рафината, перенесенного в зону 2, и десорбция компонента рафината, адсорбированного в селективном объеме пор адсорбента или адсорбированного на поверхностях частиц адсорбента. Очистки достигают пропусканием части потока экстракта, выходящего из зоны 3, в зону 2 по ее верхней границе, выходящего потока экстракта для осуществления вытеснения компонентов рафината. Течение в зоне 2 происходит в прямом направлении от выходящего потока экстракта к входящему сырьевому потоку. Затем такой материал соединяется с сырьевым потоком и протекает через зону 1.

Непосредственно выше зоны 2 относительно текучей среды, текущей в зоне 2, находится зона десорбции (зона 3). Зона десорбции определяется как адсорбент между входящим потоком десорбента и выходящим потоком экстракта. Функцией зоны десорбции является создание возможности десорбенту, который поступает в зону, вытеснять компонент экстракта, который адсорбировался в адсорбенте во время предыдущего контакта с сырьевой смесью в зоне 1 в предыдущем цикле способа. Течение текучей среды в зоне 3, по существу, происходит в том же направлении, как в зонах 1 и 2.

При необходимости можно использовать необязательную буферную зону (зона 4). Данная зона, если она используется, определяемая как адсорбент между выходящим потоком рафината и входящим потоком десорбента, размещается непосредственно выше потока текучей среды в зону 3. Зону 4 можно использовать для сохранения количества десорбента, необходимого для десорбции, так как часть потока рафината, который выводят из зоны 1, можно пропустить в зону 4 для вытеснения десорбента из указанной зоны в зону десорбции. Зона 4 будет содержать достаточно адсорбента, с тем, чтобы можно было предотвратить пропускание в зону 3 компонентов рафината в потоке рафината, проходящем через зону 1 в зону 4, и посредством этого предотвратить загрязнение потока экстракта, выходящего из зоны 3. Если четвертая рабочая зона не используется, поток рафината, прошедший из зоны 1 в зону 4, следует тщательно контролировать для того, чтобы поток непосредственно из зоны 1 в зону 3 останавливался, когда значительное количество компонентов рафината, присутствующих в потоке рафината, проходит из зоны 1 в зону 3, с тем, чтобы выходящий поток экстракта не был загрязнен.

Циклическое перемещение вводимых потоков (сырья и десорбента) и выходящих потоков (экстракта и рафината) через неподвижные слои адсорбента для обеспечения непрерывного способа, осуществляемого в режиме псевдодвижущегося слоя, можно осуществлять с использованием системы клапанной коробки, в которой клапаны работают по типу, который дает смещение вводимых и выводимых потоков, причем посредством этого обеспечивается течение текучей среды относительно твердого адсорбента в режиме имитированного противотока. Другой режим работы, который может имитировать противоточное течение твердого адсорбента, включает использование поворотного клапана, когда каждый из входящих и выходящих потоков направляется клапаном в одну из нескольких линий, соединенных с камерой с адсорбентом, и с помощью которого локация, в которой входящий сырьевой поток, выходящий поток экстракта, входящий поток десорбента и выходящий поток рафината входят или покидают камеру, продвигается в одном и том же направлении вдоль слоя адсорбента. Как компоновка клапанной коробки, так и поворотный дисковый клапан известны в технике. Несколько клапанных приборов описано в US 4434051. Поворотные дисковые клапаны, которые можно использовать в данном способе, описаны в US 3040777, US 4632149, US 4614204 и US 3422848. В указанных патентах описывается клапан поворотного типа, с которым можно без затруднений добиться подходящего продвижения различных входящих и выходящих потоков из фиксированных источников.

Во многих случаях одна рабочая зона способа с псевдодвижущимся слоем будет содержать значительно большее количеств адсорбента, чем другая рабочая зона. Например, в некоторых случаях буферная зона может содержать небольшое количество адсорбента относительно адсорбента, присутствующего в зонах адсорбции и десорбции. Как другой пример, в случаях, когда используют десорбент, который легко десорбирует компонент экстракта из адсорбента, в зоне десорбции будет требоваться относительно небольшое количество адсорбента по сравнению с количеством адсорбента, необходимого в буферной зоне, зоне очистки или во всех указанных зонах. Также не требуется, чтобы адсорбент размещался в единственной камере (т.е. колонне или резервуаре), и часто используют две камеры с адсорбентом (например, обеспеченные, каждая, 12 линиями доступа). Также рассматриваются и дополнительные камеры.

Обычно, по меньшей мере, часть выходящего потока экстракта будет поступать в процесс разделения, например, во фракционной колонне, для того, чтобы извлечь часть десорбента (например, для возврата в цикл способа адсорбционного разделения в виде рециклового потока десорбента) и получить поток очищенного продукта экстракта (например, содержащий уменьшенное количество десорбента). Предпочтительно, по меньшей мере, часть выходящего потока рафината также будет поступать в процесс разделения для того, чтобы извлечь другую часть десорбента (например, также для возврата в способ адсорбционного разделения) и получить поток продукта рафината (например, также содержащий десорбент в уменьшенной концентрации). На крупных нефтехимических установках, по существу, весь десорбент извлекается для повторного использования. Конструкция установок фракционной перегонки для такого извлечения будет зависеть от разделяемых материалов, состава десорбента и т.д.

Другой тип системы с псевдодвижущимся слоем, подходящим для использования в способах адсорбционного разделения, описанных выше, представляет собой прямоточный высокоэффективный способ с псевдодвижущимся слоем, описанный в US 4402832 и US 4478721, включенных в данное описание в качестве ссылок для пояснений такого альтернативного типа работы. Такой способ имеет преимущества в смысле энергетического кпд и уменьшенных капитальных затрат, в случаях, когда для потребителя приемлемы продукты несколько меньшей чистоты.

Масштаб установок адсорбционного разделения для очистки пара-ксилола может изменяться от опытной установки (см., например, US 3706812) до коммерческого масштаба и может составлять интервал получения скоростей потоков от таких небольших, как несколько миллилитров в час, до нескольких сотен кубических метров в час.

В целом аспекты изобретения относятся к использованию уникальных свойств не содержащих связующего адсорбентов, включающих мелкокристаллический цеолит X, для использования в адсорбционном разделении, и в частности, в коммерческих способах с псевдодвижущимся слоем. С учетом настоящего описания, будет видно, что можно достичь некоторых преимуществ и можно получить другие выгодные результаты. Специалистам в данной области техники на основании знаний, полученных из данного описания, будет понятно, что можно сделать различные изменения в описанных выше композициях адсорбентов и способах с использованием таких композиций, без отхода от объема настоящего описания. Химические процессы, механизмы, типы взаимодействия и т.д., используемые для объяснения теоретических или практических явлений или результатов, следует представлять только как иллюстративные и не ограничивающие каким-либо образом объем прилагаемой формулы изобретения.

Приведенные далее примеры представлены как характерные для настоящего изобретения. Указанные примеры не должны рассматриваться как ограничивающие объем изобретения, так как указанные и другие эквивалентные воплощения будут очевидны с учетом настоящего описания и прилагаемой формулы изобретения.

Пример 1

Синтез частиц не содержащего связующего адсорбента, включающих мелкокристаллический цеолит X:

Порошок мелкокристаллического цеолита X, полученный согласно способам, описанным в данном описании, объединяют с известным количеством коммерчески доступного каолина и водой с образованием экструдируемой пасты, которую затем экструдируют с образованием таблеток композита с 50-90% мелкокристаллического цеолита Х в каолине. Затем композит сушат при 100°С и окончательно прокаливают при >600°С для того, чтобы превратить связующий каолин в мета-каолин. Затем связующий мета-каолин превращают в цеолит Х гидротермальной обработкой в <5 мас.% растворе NaOH при Na/Al>2 (из мета-каолина) в течение периода до 10 часов при умеренном перемешивании. Хотя каолин имеет молярное отношение диоксида кремния к оксиду алюминия 2,0, обнаружено, что такое отношение в конвертированном цеолите Х можно увеличить за счет добавления во время щелочного гидролиза мета-каолина источника кремния, такого как золь кремнекислоты, кремниевая кислота, силикат щелочного металла, силикагель или реакционно-способный осажденный диоксид кремния. Источник кремния можно добавлять к смеси, которую формируют, в щелочную реакционную среду или в то и другое. Поэтому полученные частицы не содержащего связующего адсорбента имеют как готовую, так и конвертированную части цеолита Х с молярным отношением диоксида кремния к оксиду алюминия 2,5. Готовая часть цеолита Х представляет собой мелкокристаллический цеолит X. Частицы адсорбента подвергают ионному обмену в колонке, как описано в данном описании, для того, чтобы превратить натриевую форму цеолита Х в бариевую/калиевую форму, имеющую свыше 99% центров ионного обмена, замененных сочетанием бария и калия.

Пример 2

Испытание на избирательность

Обычный адсорбент, включающий цеолит X, обмененный с барием и калием и имеющий LOI 6 мас.%, оценивают в адсорбционном выделении пара-ксилола. Проводят стандартное импульсное испытание, описанное выше, загружая сначала адсорбент в 70 см3 колонку под десорбентом пара-диэтилбензолом. Впрыскивают импульс сырья, содержащий равные количества этилбензола и каждого из трех изомеров ксилола, вместе с индикатором нормальным нонаном (н-С9). Импульсные испытания проводят при различных температурах колонки в интервале от 121°С до 177°С (250°F-350°F) для проверки влияния температуры на избирательность. Избирательность по пара-ксилолу определяют из пиков компонентов, полученных в каждом из импульсных испытаний, и результаты приводятся на фиг.2. Результаты показывают, что избирательность пара-ксилол/мета-ксилол «Р/М» и избирательность пара-ксилол/орто-ксилол «Р/O» возрастает при более низких температурах адсорбции, в то время как избирательность пара-ксилол/этилбензол «Р/Е» мало изменяется в связи с температурой. Это показывает, что более низкие температуры адсорбции являются благоприятными с точки зрения термодинамического равновесия (хотя и необязательно кинетического).

Пример 3

Испытание на емкость

Осуществляют хроматографическое разделение (испытание на динамическую емкость или проскок) с использованием обычного адсорбента, как описано в примере 2. В колонку, содержащую 70 см3 адсорбента, нагруженную сначала пара-диэтилбензолом, загружают образец сырьевой смеси, содержащей орто-ксилол, мета-ксилол, пара-ксилол и этилбензол. Испытания на проскок выполняют при различных температурах колонки в интервале от 121°С до 177°С (250°F-350°F) для проверки влияния температуры на емкость адсорбента и избирательность пара-ксилол/пара-диэтилбензол «изб. PX/pDEB», и результаты приводятся на фиг.3. Результаты также подтверждают, что более низкие температуры адсорбционного разделения являются благоприятными в смысле общей емкости адсорбента без вредного влияния на избирательность пара-ксилол/десорбент.

Пример 4

Скорость массопереноса

С использованием данных, полученных в импульсных испытаниях, описанных в примере 2, определяют «DW» или «дельта W», а именно, полуширину пика пара-ксилола (т.е. ширину огибающей пика при половинной интенсивности) за вычетом полуширины пика индикаторного нормального нонана (отвечающего за дисперсию), как функцию температуры. Результаты приведены на фиг.4 и показывают, что в обычных процессах адсорбционного выделения пара-ксилола при температурах ниже 177°С (350°F) ограничения массопереноса становятся существенными.

Пример 5

Влияние температуры на адсорбционное выделение пара-ксилола по способу с псевдодвижущимся слоем Работа обычного адсорбента, описанного в примере 2, при адсорбционном выделении пара-ксилола на опытной установке, работающей в режиме псевдодвижущегося слоя, иллюстрируется фиг.5. При всех анализированных условиях общий пара-ксилол, извлеченный в потоке экстракта, составляет 95 мас.%. Измеренные рабочие параметры при 150°С (302°F) показаны (темные квадраты) в сравнении с параметрами при 177°С (350°F) (темные треугольники) как функция времени цикла способа. Во всех случаях величина дзета (ось Y, левая сторона) при более низкой температуре ниже соответствующей величины при более высокой температуре, что показывает, что более высокая производительность по пара-ксилолу достигается при более низкой рабочей температуре из-за улучшенной избирательности при адсорбции пара-ксилола и емкости адсорбента, что подтверждается в импульсных испытаниях и испытаниях на проскок, описанных в примерах 2 и 3.

Величина дзета является мерой избирательного объема пор, требуемого для обработки при одинаковом объемном расходе сырья, содержащего пара-ксилол. Поэтому меньшие величины дзета направленно показывают более высокий проскок или производительность. В частности, величину дзета вычисляют как произведение A/Fa на W, где А представляет собой скорость имитированной циркуляции избирательного объема пор адсорбента, Fa представляет собой объемную скорость сырьевого потока, содержащего смесь C8-алкилароматических углеводородов, и W представляет собой время цикла. Величина A/Fa показана на фиг.5 для каждой комбинации времени цикла и температуры при испытании. Сближение, при малых временах цикла, кривых, полученных при работе при высокой и низкой температуре, показывает, что преимущества работы при низкой температуре становятся менее заметными, так как время цикла уменьшается (и так как производительность или дзета максимизируется).

Такой барьер на пути получения еще более высокой производительности, наблюдаемый на практике, имеет место из-за ограничений массопереноса. Нижняя кривая на фиг.5 (не заштрихованные ромбы) иллюстрирует влияние ограничений массопереноса на производительность в смысле возможного возрастания объемной скорости сырьевого потока (ось Y, правая сторона), которое получают за счет снижения рабочей температуры от 177°С (350°F) до 150°С (302°F) в каждое время цикла. Для времени цикла 34 минуты, например, преимущество более низкой рабочей температуры приводит к 14% повышению объемной скорости, при которой может обрабатываться поток C8-алкилароматического сырья. Однако преимущество по производительности снижается до 7% в случае времени цикла 24 минуты в результате ограничений массопереноса. Пунктирные линии на фиг.5, напротив, показывают рабочие параметры адсорбционного выделения пара-ксилола и преимущества производительности по подаче, которые возможны теоретически в отсутствие ограничений массопереноса.

Следовательно, лабораторные исследования и исследования на опытной установке, описанные в примерах 2-5, показывают, что хотя более низкая рабочая температура приводит к существенным преимуществам в емкости адсорбента, избирательности при адсорбции и повышенной плотности жидкости на единицу объема адсорбента, она также снижает скорость массопереноса. В результате затруднительно получить полное преимущество от термодинамически благоприятного рабочего режима при температурах, колеблющихся от 130°С (270°F) до 165°С (330°F), при адсорбционном выделении пара-ксилола из относительно неоднородной смеси C8-алкилароматических углеводородов. Как видно на фиг.5, с уменьшением времени цикла преимущества по производительности при работе при 150°С (300°F) в случае обычных адсорбентов снижаются.

Пример 6

Адсорбционное выделение пара-ксилола по способу с псевдодвижущимся слоем, профили концентраций в слое