Область техники, к которой относится изобретение

Настоящее изобретение относится к адсорбентам и способам адсорбционного выделения пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкил-ароматический углеводород C8 (например, смесь орто-ксилола, мета-ксилола, пара-ксилола и этилбензола). В частности, адсорбентам без связующего, и, конкретно, адсорбентам, содержащим от 3% до 5,5% воды по массе, обладающим повышенной емкостью и/или улучшенными характеристиками массопереноса, что даем им преимущество в процессе адсорбционного выделения.

Уровень техники

Алкилароматические углеводороды C8 принято считать ценными продуктами, причем особенно высоким спросом пользуется пара-ксилол. В частности, окисление пара-ксилола используют для промышленного синтеза терефталевой кислоты, сырья для производства полиэфирных волокон. Основные источники пара-ксилола включают смешанные потоки ксилола, которые появляются в результате переработки сырой нефти. Примерами таких потоков являются потоки, возникающие вследствие промышленных процессов изомеризации ксилолов или выделения фракций алкилароматических углеводородов Cg из продуктов каталитического риформинга при помощи жидкостной экстракции и фракционированной дистилляции. Пара-ксилол можно выделить из исходного потока, содержащего пара-ксилол и, как правило, включающего смесь всех трех изомеров ксилола, кристаллизацией и/или адсорбционным выделением. Адсорбционный способ освоен на большинстве недавно сооруженных установок получения пара-ксилола.

Соответственно, многочисленные патенты посвящены адсорбционному выделению пара-ксилола из исходных потоков, содержащих смесь алкилароматических углеводородов C8. Для селективной адсорбции пара-ксилола использовали цеолиты Х и Y. Смотрите, например, патенты US 3686342, US 3903187, US 4313015, US 4899017, US 5171922, US 5177295, US 5495061 и US 5948950. В патенте US 4940830 описано отделение пара-ксилола от других изомеров ксилола и этилбензола удерживанием при использовании цеолита Y в натриевой форме или цеолита Y в натриевой форме, подвергнутого также ионному обмену с элементами групп IB или VII. В документе WO 2008/033200А описан газофазный процесс, в котором используют адсорбционное выделение с целью извлечения пара-ксилола из смеси ксилолов при помощи адсорбента, содержащего кристаллическое молекулярное сито со средними размерами кристаллов от 0,5 до 20 мкм.

В рассматриваемой области техники имеется потребность в улучшенных адсорбентах и процессах эффективного выделения пара-ксилола из относительно неочищенной смеси алкилароматических углеводородов С8.

Краткое описание изобретения

Изобретение относится к адсорбентам, которые селективно адсорбируют пара-ксилол в присутствии, по меньшей мере, еще одного алкилароматического соединения C8, имеющегося в смеси. Вследствие реальных ограничений соотношения равновесие реакции/селективность, а также возможностей выделения при выпаривании (дистилляции), типичные смеси, получаемые в процессах переработки нефти, содержат в разных количествах другие изомеры ксилола, орто-ксилол и мета-ксилол (в дополнение к пара-ксилолу), и обычно также содержат этилбензол. Такие смеси, как правило, образуют исходные потоки, используемые в способах, связанных с данным изобретением.

Таким образом, варианты осуществления изобретения посвящены процессам выделения пара-ксилола из относительно загрязненной смеси с одним или несколькими алкилароматическими углеводородами C8, отличными от целевого пара-ксилола. В условиях адсорбции смесь контактирует с адсорбентом, содержащим цеолит X. Замыслы изобретения связаны с использованием адсорбентов без связующего, содержащих воду в количестве от 3% до 5,5%, которые способны обеспечивать наиболее благоприятные рабочие характеристики при адсорбционном выделении пара-ксилола. В частности, увеличиваются показатели селективности адсорбции пара-ксилола и емкости адсорбента. Кроме того, согласно некоторым вариантам осуществления изобретения, скорость массопереноса в порах цеолита (i) пара-ксилола при адсорбции и (ii) десорбента при вытеснении адсорбированного пара-ксилола в ходе десорбции, значительно выше по сравнению с традиционными адсорбентами, содержащими цеолит Х и неселективный (например, аморфный) связующий материал. Скорость массопереноса можно повысить, варьируя размеры кристаллитов цеолита X, как обсуждается более подробно ниже.

Следовательно, адсорбенты без связующего, описанные в настоящем изобретении, получают из цеолита Х или содержащего его материала. Цеолит Х может иметь стандартные размеры кристаллитов (например, более 1,8 микронов), однако установлено, что массоперенос может улучшаться, если, необязательно, по меньшей мере, часть цеолита X характеризуется как «мелкокристаллический» (то есть, цеолит X, имеющий средний размер кристаллитов ниже 1,8 микронов, а обычно от 500 нанометров (нм) до 1,5 микрон) и/или даже "наноразмерный цеолит X" (т.е., цеолит X, имеющий средний размер кристаллитов менее 500 нанометров, и обычно от 20 до 300 нанометров). Доля цеолита X, а конкретно, доля «полученного» (или уже готового) цеолита, характеризующаяся конкретным средним размером кристаллитов, который обсуждался выше, (например, мелкокристаллического) присутствует в адсорбенте в количестве, по меньшей мере, 60% по массе, и часто от 70% до 90% по массе. Остальная часть адсорбента может содержать долю «превращенного» цеолита, образующегося в результате превращения предшественника цеолита Х в цеолит X. Доля превращенного цеолита X, как и полученного, может характеризоваться стандартным размером кристаллитов, или может быть либо мелкокристаллическим, либо наноразмерным цеолитом X, как описано выше.

Увеличение емкости и/или скорости массопереноса в адсорбентах без связующего, содержащих цеолит X, а конкретно, в адсорбентах с описанным выше содержанием воды, является особенно предпочтительным в случае низкотемпературной эксплуатации (например, ниже 175°С (350°F)), где ограничения по массопереносу и/или емкости, связанные с традиционными адсорбентами со связующим, содержащими цеолит Х и характеризующимися значительной величиной объема неселективных пор, более существенны для промышленности. Низкотемпературная эксплуатация желательна по ряду причин, включая еще более высокую адсорбционную селективность по пара-ксилолу и емкость адсорбента, а также повышенную плотность жидкого сырья, и каждый из этих факторов нацелен на повышение производительности по пара-ксилолу. Кроме того, при эксплуатации процесса в режиме имитированного подвижного слоя адсорбента, который часто применяют в непрерывных промышленных способах адсорбционного выделения пара-ксилола из сырьевой смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, было обнаружено, что преимущества, связанные с более низкими рабочими температурами, уменьшаются по мере сокращения продолжительности цикла вследствие ограничений по массопереносу, влияющих на скорость адсорбции/десорбции пара-ксилола. В случае адсорбентов, обладающих улучшенными характеристиками массопереноса (например, в результате уменьшения среднего размера кристаллитов цеолита X, как обсуждается ниже), может наблюдаться повышение емкости и селективности по пара-ксилолу, как обсуждалось выше, что связано с режимом работы при более низких температурах. Становятся возможными также повышенная производительность по пара-ксилолу и, как следствие, улучшение экономики процесса.

При составлении рецептуры адсорбента "без связующего", содержащего цеолит X, предшественник цеолита, такой, как глина (например, каолиновая глина), смешивают с долей полученного (или уже готового) цеолита Х и затем сам предшественник в значительной степени превращают в цеолит X. Как и доля полученного цеолита, доля превращенного цеолита Х может характеризоваться традиционным средним размером кристаллитов (например, более 1,8 микрон), или, необязательно, может быть мелкокристаллическим цеолитом Х или наноразмерным цеолитом X, имеющим соответствующий средний размер кристаллитов, что обсуждалось выше. В любом случае, полное (или в значительной степени) исключение традиционного связующего материала, который обычно дает вклад только в объем неселективных пор, может привести к значительному увеличению емкости адсорбента по (i) желательному экстрагируемому компоненту (например, пара-ксилолу) и/или (ii) десорбенту (например, пара-диэтилбензолу).

Адсорбенты без связующего, содержащие воду в пределах, описанных в этом изобретении, дополнительно характеризуются сравнимой или повышенной адсорбционной селективностью по желательному продукту - пара-ксилолу. Таким образом, адсорбционные селективности, и для пара-ксилола относительно мета-ксилола, и для пара-ксилола относительно орто-ксилола близки или выше по сравнению с селективностями традиционных адсорбентов со связующим. Селективность пара-ксилола относительно этилбензола возрастает, в то время как сила десорбента остается прежней. Такие преимущества в селективности, емкости и/или массопереносе могут обеспечить повышение производительности по пара-ксилолу на 15-35% для адсорбентов без связующего, описанных в настоящем изобретении, по сравнению с традиционными адсорбентами со связующим, содержащими воду в количестве 4-6% по весу, но в остальном действующими в аналогичных условиях процесса (т.е., при сохранении всех прочих рабочих параметров, таких как состав сырья, и переменных параметров процесса). Кроме того, показатели износостойкости и прочности адсорбентов без связующего, которые определяют по истиранию под действием воды и прочности при дроблении, свидетельствуют о дополнительном улучшении физических свойств в сопоставлении со свойствами традиционных адсорбентов.

Кроме каолиновой глины, другим предшественником цеолита Х является мета-каолиновая глина, которую получают в результате активации каолиновой глины при повышенной температуре. Если в качестве исходного предшественника цеолита Х используют каолин или мета-каолин, превращение этого предшественника, который на начальной стадии можно применять для связывания первой части цеолита X, может приводить к образованию второй части цеолита Х (например, превращенного), в которой молярное соотношение диоксида кремния к оксиду алюминия отличается от молярного соотношения в первой части (например, уже готовой или полученной).

Однако другие замыслы изобретения относятся к использованию источника диоксида кремния в ходе превращения предшественника цеолита Х с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия во второй части цеолита Х до более высокого значения, чем у предшественника цеолита X, и часто сравнимого с молярным соотношением первой части цеолита X. Таким образом, полученный в результате превращения типичный адсорбент может содержать первую и вторую части цеолита X, с молярным соотношением SiO2/Al2O3 в обеих частях от 2,3 до 2,7. Как обсуждалось выше, первая и вторая части цеолита могут различаться по средним размерам кристаллитов. Например, первая часть может быть мелкокристаллическим цеолитом Х со средним размером кристаллитов от 500 нанометров до 1,5 микрон, в то время как вторая часть может представлять собой цеолит Х с традиционным размером кристаллитов больше 1,8 микрон.

Следовательно, другие замыслы изобретения относятся к способу получения адсорбента без связующего, обладающего повышенной емкостью и/или улучшенными свойствами массопереноса. Способ включает формирование частиц, содержащих цеолит Х и предшественник цеолита Х (например, каолиновую глину), активацию частиц предшественника цеолита Х при температуре от 500°С до 700°С (от 930°F до 1300°F) и гидролиз частиц, содержащих активированный предшественник цеолита X, в щелочном растворе с целью получения адсорбента без связующего. Стадию щелочного гидролиза можно осуществлять в присутствии источника диоксида кремния (например, силиката натрия или коллоидного диоксида кремния) с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в доле превращенного цеолита Х адсорбента до более высокого значения, чем у предшественника цеолита X. Использование источника диоксида кремния и соответствующее увеличение молярного соотношения диоксида кремния к оксиду алюминия в превращенном цеолите Х может обеспечивать дополнительные преимущества, например, повышенную силу десорбента, которые улучшают показатели процесса в целом при адсорбционном выделении пара-ксилола.

Цеолит X, используемый при получении адсорбентов без связующего для процессов адсорбционного выделения, как правило, характеризуется молярным соотношением молекулярного диоксида кремния к оксиду алюминия (SiO2/Al2O3) от 2,0 до 4,0, что соответствует атомному отношению Si/Al от 1,0 до 2,0. Эти соотношения обычно применяют не только в отношении первой части или доли "полученного" цеолита X, которая первоначально связана с предшественником цеолита X, таким, как мета-каолинит, но также и в отношении "превращенного" цеолита X, образующегося в результате превращения предшественника цеолита X. Однако, как показано выше, цеолит Х без связующего может иметь части цеолита, в которых молярное соотношение диоксида кремния к оксиду алюминия до некоторой степени отличается в результате использования различных типов цеолита Х (т.е., полученного и/или превращенного) в этих долях конечного адсорбента, а также добавления источника диоксида кремния в ходе превращения предшественника цеолита Х с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в части превращенного цеолита.

Как правило, по меньшей мере, 95%, а обычно практически все (по меньшей мере, 99%) ионообменные центры цеолита подвергаются ионному обмену с барием или в сочетании с калием. Характерный адсорбент содержит цеолит X, в котором от 60% до 100% ионообменных центров подвергнуты обмену на барий и от 0% до 40% ионообменных центров обменены на калий.

Адсорбенты без связующего, включающие цеолит X, и, необязательно, содержащие воду в количестве, которое обсуждалось выше, можно использовать для адсорбционного выделения в процессах с неподвижным или движущимся слоем адсорбента, а также в моделированном процессе с движущимся слоем адсорбента в традиционных условиях адсорбции. Адсорбцию можно осуществлять в жидкой или газовой фазе, при этом, как правило, предпочитают жидкофазную адсорбцию. В случае использования моделированного режима с движущимся слоем для адсорбционного выделения пара-ксилола большая емкость и улучшенные свойства адсорбентов в отношении массопереноса, описанные выше, обеспечивают повышенную производительность по пара-ксилолу в сравнении с традиционными адсорбентами, работающими на уровне того же самого суммарного процента извлечения пара-ксилола, особенно в случае низкой продолжительности цикла. То есть, на профили концентрации слоя адсорбента не оказывает неблагоприятного влияния продолжительность цикла менее, например, 34 минут (например, в интервале от 24 до 34 минут). Продолжительность цикла моделированного процесса адсорбционного выделения в режиме с движущимся слоем относится ко времени, необходимому для возвращения любого потока, входного или выходного, на его исходную позицию в слое адсорбента. Следовательно, в типичном режиме моделированного процесса с движущимся слоем, при наличии 24 слоев адсорбента (например, два сосуда по 12 слоев в каждом), время цикла относится, например, ко времени, необходимому для того, чтобы входной сырьевой поток, который в исходном положении вводят в первый слой при нулевом значении времени, снова вернуть в этот слой. При прочих равных факторах (например, чистоте и степени извлечения пара-ксилола) сокращенная продолжительность цикла приводит к более высокой производительности.

Конкретные варианты осуществления изобретения относятся, таким образом, к способу выделения пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкилароматический углеводород C8, причем смесь обычно содержит изомеры ксилола - орто- и мета-ксилол,- а также этилбензол. Процесс включает контактирование смеси с адсорбентом без связующего, содержащим цеолит Х и от 3% до 5,5% воды по массе. Части полученного и превращенного цеолита Х могут иметь независимые друг от друга средние размеры кристаллитов в пределах, обсужденных выше, которые являются признаками (i) кристаллитов традиционных размеров, (ii) мелкокристаллического цеолита X, или (iii) наноразмерного цеолита X. Типичные температуры адсорбции находятся в интервале от 60°С (140°F) до 250°С (480°F). Однако в связи с улучшением таких характеристик, как повышенная емкость и/или улучшенные свойства в отношении массопереноса, эти адсорбенты не налагают заметных ограничений (например, по массопереносу) на осуществление процесса при низкой температуре, в отличие от традиционных адсорбентов. Следовательно, как разъяснено выше, можно более полно реализовать преимущества, связанные с повышенной адсорбционной селективностью по пара-ксилолу и емкостью адсорбента при относительно низких температурах. Температуры адсорбции ниже 175°С (350°F), например, от 130°С (270°F) до 165°С (330°F), являются особенно благоприятными при использовании адсорбентов, описанных выше. Давление процесса адсорбции может находиться в диапазоне, начиная от давления немного выше атмосферного, например, от 0,1 МПа (1 бар, 15 фунтов/кв.дюйм) до 4 МПа (40 бар, 580 фунтов/кв.дюйм).

Контакт между смесью алкилароматических углеводородов С8, описанных выше (например, в виде сырьевого потока непрерывного или периодического процесса), и адсорбентом без связующего обеспечивает условия или приводит к адсорбции пара-ксилола в порах цеолита, преимущественно, по меньшей мере, по отношению к еще одному алкилароматическому углеводороду C8, и обычно преимущественно по отношению ко всем таким углеводородам, присутствующим в смеси. Следовательно, адсорбированная фаза (т.е., фаза внутри пор цеолита X) будет селективно обогащаться пара-ксилолом относительно его содержания в смеси алкилароматических соединений С8 (например, в сырьевом потоке). Если смесь содержит орто-ксилол, мета-ксилол, пара-ксилол и этилбензол, то адсорбированная фаза будет обогащаться пара-ксилолом относительно смеси, а неадсорбированная фаза будет обогащаться орто-ксилолом, мета-ксилолом и этилбензолом относительно смеси.

Затем неадсорбированную фазу можно удалить из зоны контакта с адсорбентом (или смыть), например, в поток рафината. Адсорбированную фазу, обогащенную пара-ксилолом, можно отдельно десорбировать с адсорбента, например, в поток экстракта. Поток десорбента, содержащий десорбент, например, соединение, включающее ароматическое кольцо, например, толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смесь, можно использовать как для смывания, так и для десорбции. Типичный процесс адсорбционного выделения с применением адсорбентов, который обсуждали выше, можно осуществлять в моделированном режиме с движущимся слоем адсорбента. Согласно этому варианту осуществления изобретения, сырьевой поток алкилароматических углеводородов С8, описанный выше, и поток десорбента нагнетают в неподвижный слой адсорбента, в то время как потоки экстракта и рафината выводят из слоя. Нагнетание и удаление этих потоков можно осуществлять непрерывно.

В ходе осуществления процесса в моделированном режиме с движущимся слоем адсорбента или режиме адсорбционного выделения другого типа можно контролировать содержание воды в выходящем потоке, например, потоке экстракта или потоке рафината, с целью определения содержания воды или уровня гидратации адсорбента и/или поддерживать его в интервале от 3% до 5,5% по массе, а предпочтительно, от 3,5% до 4,5% по массе. При необходимости воду можно добавлять во входной поток, такой, как сырьевой поток и/или поток десорбента, либо непрерывно, либо периодически, с целью поддержания желательного уровня воды в адсорбенте или гидратации адсорбента (например, уровня, соответствующего заданной потере веса при прокалке, которая связана с желательным содержанием воды в пределах, описанных выше). В качестве альтернативы, воду можно добавлять с целью получения абсолютного содержания воды в потоке экстракта и/или потоке рафината, например, от 20 ч./млн до 120 ч./млн по массе, что соответствует желательному содержанию воды в адсорбенте в указанных выше пределах.

Эти и другие аспекты и характеристики, относящиеся к настоящему изобретению, становятся очевидными из последующего описания изобретения.

Краткое описание чертежей

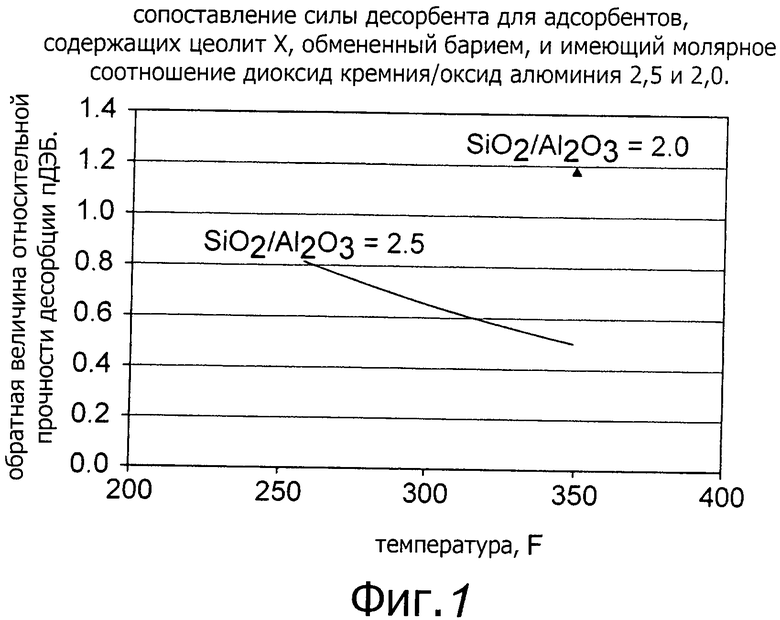

На фиг.1 показано влияние уменьшения мольного отношения диоксида кремния к оксиду алюминия от 2,5 до 2,0 в цеолите X, подвергнутом обмену с ионом бария, на силу десорбента - пара-диэтилбензола.

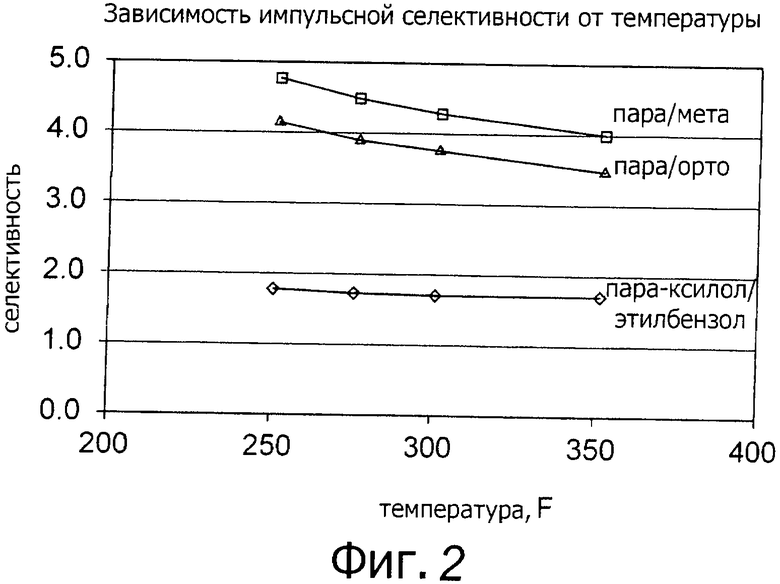

На фиг.2 показаны данные по селективности по компонентам сырьевой смеси (т.е., селективность по пара-ксилолу относительно мета-ксилола, "п/м"; селективность по пара-ксилолу относительно орто-ксилола, "п/о" и селективность по пара-ксилолу относительно этилбензола, "п/э") как функции температуры, полученные при импульсном испытании адсорбента, содержащего цеолит X.

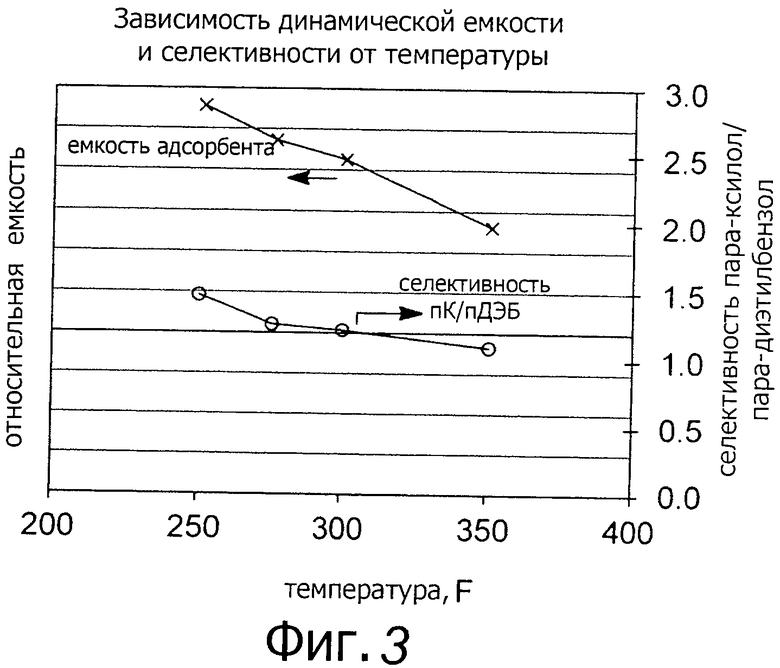

На фиг.3 показаны данные по емкости адсорбента, содержащего цеолит X, а также по селективности пара-ксилола относительно пара-диэтилбензола, "пК/пДЭБ Sel" как функции температуры, полученные при тесте прорыва или динамическом испытании.

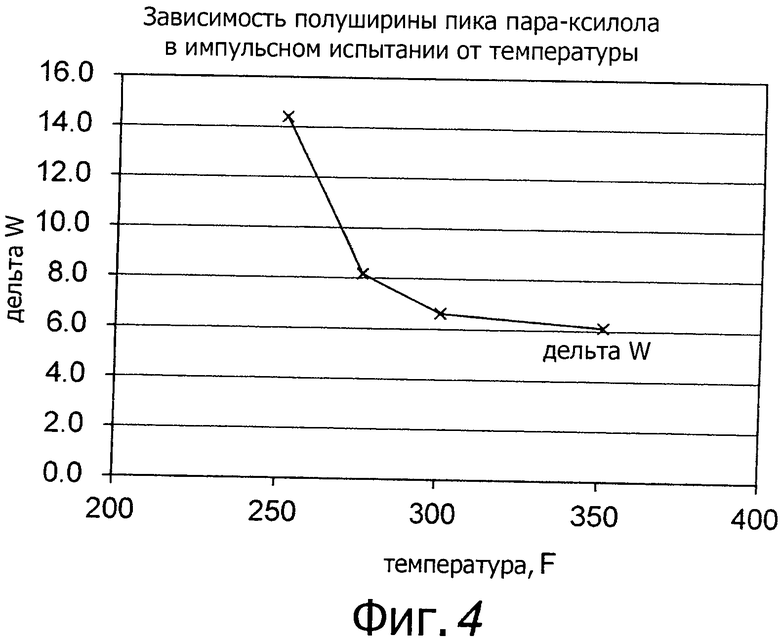

На фиг.4 представлены данные для величины "DW" или "Дельта W," а именно полуширины пика пара-ксилола (т.е., ширины кривой, огибающей пики, на уровне половинной интенсивности) минус половина ширины кривой, огибающей пики индикатора, нормального нонана (н-С9), как функции температуры, полученные при импульсном испытании адсорбента, содержащего цеолит X.

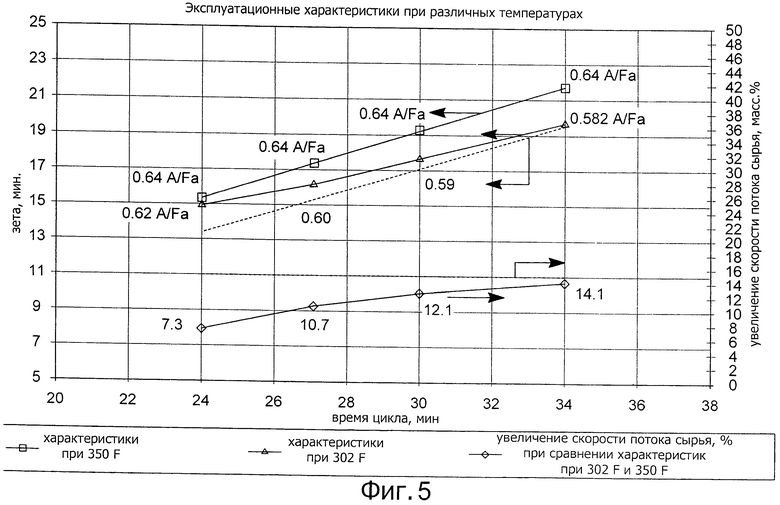

На фиг.5 показаны характеристики процесса адсорбционного выделения пара-ксилола, эксплуатируемого в режиме имитированного подвижного слоя адсорбента, при температурах 150°С (302°F) и 177°С (350°F).

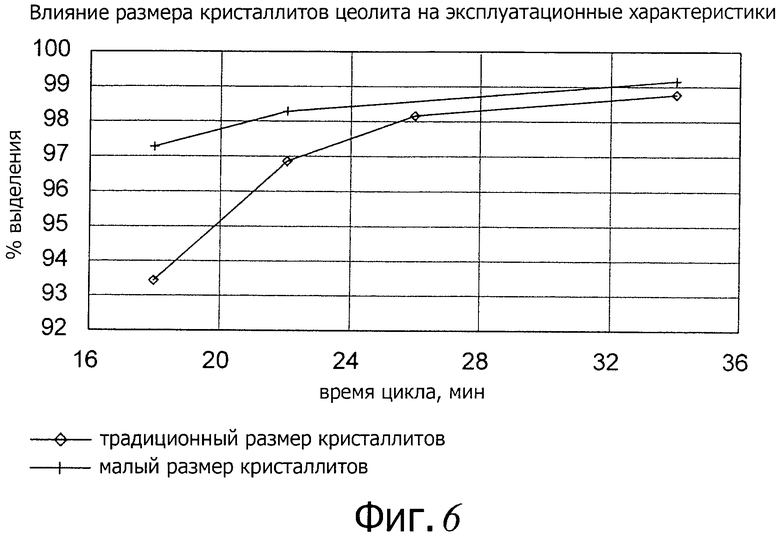

На фиг.6 показано влияние времени цикла при извлечении пара-ксилола в процессе адсорбционного выделения пара-ксилола, эксплуатируемого в режиме имитированного подвижного слоя адсорбента, содержащего кристаллиты традиционного цеолита X, и другого адсорбента, содержащего цеолит Х с меньшим размером кристаллитов.

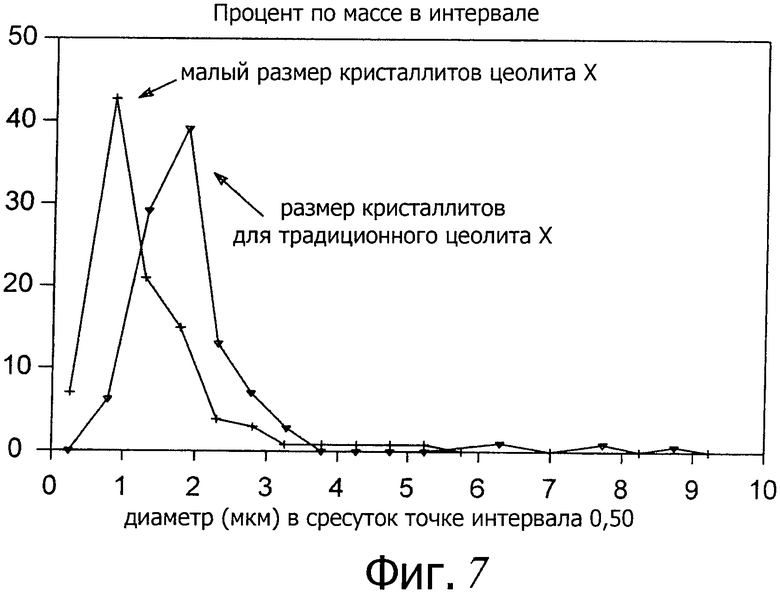

На фиг.7 представлено распределение по размерам кристаллитов традиционного цеолита X, а также цеолита Х с меньшим размером кристаллитов.

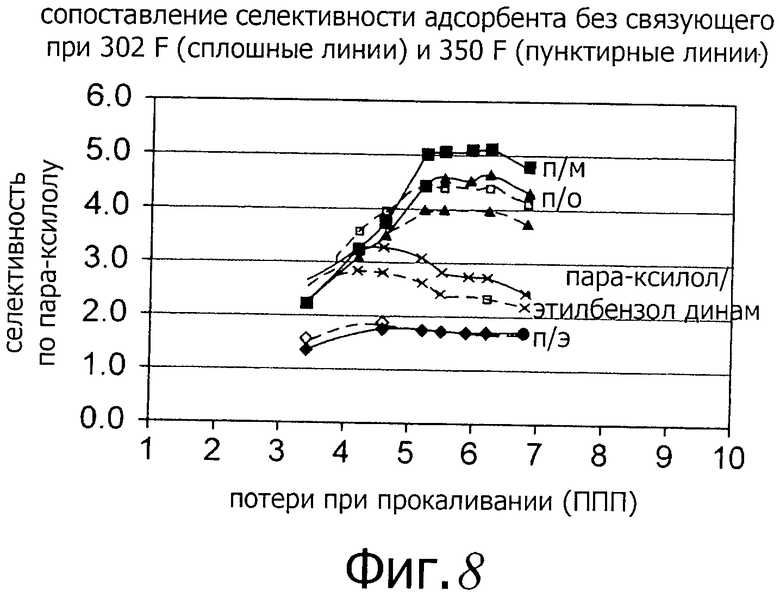

Для адсорбента без связующего на фиг.8 показано сравнение селективностей пара-ксилола относительно мета-ксилола, "п/м", пара-ксилола относительно орто-ксилола, "п/о", и пара-ксилола относительно этилбензола, "п/э," как функции потери при прокаливании (ППП), измеренной при температурах 150°С (302°F) и 177°С (350°F) в импульсном испытании, причем отношение п/э также измеряли и в динамическом испытании или тесте прорыва (п/э).

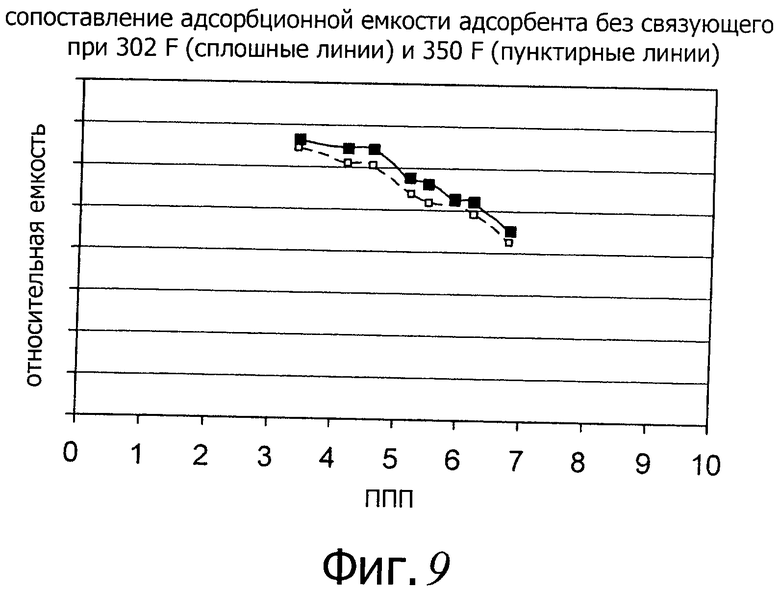

На фиг.9 показано сравнение величин емкости адсорбента, измеренных при температурах 150°С (302°F) и 177°С (350°F) в импульсном испытании адсорбента без связующего.

Подробное описание изобретения

Изобретение относится к выделению пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкилароматический углеводород C8. Термин выделение относится к извлечению пара-ксилола из потока (например, потока продуктов) или фракции, обогащенной пара-ксилолом (т.е., при содержании пара-ксилола выше, чем в исходной смеси). Выделение достигается при контактировании смеси с адсорбентом без связующего, содержащим цеолит X. Адсорбент может содержать воду в количестве от 3,5% до 5,5% по массе, и предпочтительно от 3,5% до 4,5% по массе. Как обсуждалось выше, использование адсорбента без связующего и/или работа при относительно низком содержании воды нацелены на повышение емкости микропор, селективных по пара-ксилолу и другим алкилароматическим углеводородам C8, и таким образом обеспечивает повышение производительности в ходе данного процесса. Кроме того, при использовании адсорбентов без связующего, и, конкретно, адсорбентов, содержащих доли полученного и/или превращенного мелкокристаллического и/или наноразмерного цеолита X, можно преодолевать ограничения по массопереносу, полностью извлекая преимущества термодинамически предпочтительных режимов работы (например, при низких температурах и небольшом времени цикла).

Структура цеолита Х подробно описана в патенте US 2882244. Мелкокристаллический цеолит Х можно получить по способу синтеза с кристаллом-затравкой, в котором вначале получают затравку или инициатор, используемый в качестве средства для образования зародышей или роста кристаллитов исходного цеолита, и затем смешивают затравку с гелеобразной композицией при соотношении гелевая композиция : затравка, соответствующем заданному размеру кристаллитов. Соотношение гелевой композиции к затравке регулирует относительное количество или концентрацию центров образования зародышей, которая, в свою очередь, оказывает влияние на размер кристаллитов синтезируемого цеолита X. Большие количества или более высокие концентрации затравки приводят к уменьшению размера кристаллитов. Например, цеолит Х со средними размерами кристаллитов 2 микрона и 0,5 микрона можно получить при использовании соответствующего соотношения гель : затравка = 5400:1 и 85:1 по массе. С учетом настоящего описания специалисты в данной области техники могут легко изменять весовые соотношения с целью достижения другого среднего размера кристаллитов. Типичная гелевая композиция содержит Na2O, SiO2, Al2O3 и воду. Для приготовления геля на каждый моль Al2O3 можно брать 1-5 молей Na2O и SiQ2, а также 100-500 молей воды.

Гелевую композицию можно приготовить путем соединения свежеприготовленного раствора геля со свежеприготовленным раствором алюмината, содержащим, например, 12% оксида алюминия по весу. Свежеприготовленный раствор геля получают путем смешивания воды, щелочного раствора и силиката натрия и охлаждения смеси до 38°С (100°F). Свежеприготовленный раствор алюмината получают путем растворения тригидрата оксида алюминия в щелочном растворе при нагревании, что необходимо для растворения, с последующим охлаждением и старением при 38°С (100°F) до соединения его со свежеприготовленным раствором геля. Затем свежеприготовленный раствор геля и раствор алюмината объединяют при энергичном перемешивании в течение короткого периода времени (например, 30 минут) перед добавлением заданного количества затравки.

Затравку получают по способу, аналогичному для приготовления гелевой композиции. Следовательно, в типичный состав затравки также входят Na2O, SiO2, Al2O3 и вода. Для приготовления геля на каждый моль Al2O3 можно брать 10-20 моль Na2O и SiO2, а также 150-500 моль воды. Раствор алюмината, используемый для получения затравки, может содержать, например, 18% оксида алюминия по весу. После соединения гелевой композиции и затравки смесь нагревают, продолжая перемешивание, а затем подвергают старению при перемешивании в течение времени от 5 до 50 часов и температуре от 25°С (75°F) до 150°С (300°F) с целью достижения образования желательных кристаллитов из зародышей затравки. Затем полученный твердый материал можно фильтровать, промывать и сушить с целью получения приготовленного цеолита Х с малым размером кристаллитов.

Наноразмерный цеолит X, обладающий средним размером кристаллитов в диапазонах, указанных выше, можно получать по методикам, описанным в заявке на патент US 2007/0224113, которая полностью включена в данное описание как ссылка. Кристаллиты цеолита относят к индивидуальным кристаллам, в отличие от агломерированных кристаллов, которые обычно относят к частицам цеолита. Средний размер кристаллитов цеолита Х можно определить по данным сканирующей электронной микроскопии (СЭМ).

В целом, наноразмерные цеолиты, которые можно получить синтетическим путем, включают любые цеолиты, имеющие состав, представленный эмпирической формулой:

(AlxSi1-x)O2

где Al и Si являются элементами решетки, присутствующими в виде тетраэдрических оксидных ячеек, и "x" имеет значения от выше 0 до 0,5. Характерные типы структур цеолитов, которые можно получить, содержат цеолит X, а также ряд других типов цеолитных структур, включая цеолит Y, структуры типа BEA, FAU, MFI, MEL, MTW, MOR, LTL, LTA, ЕМТ, ERI, FER, MAZ, MEI, TON и MWW, но не ограничиваются указанным.

Одним из необходимых компонентов процесса синтеза наноразмерных цеолитов является инициатор. Инициатор представляет собой концентрированный раствор алюмосиликата с высоким рН, который может быть прозрачным или мутным, и имеет состав, отображаемый эмпирической формулой:

Al2O3 : a SiO2 : b M2/mO : с Н2О

где "а" принимает значения от 4 до 30, "b" имеет значения от 4 до 30 и "с" принимает значения от 50 до 500, "m" является валентностью М и принимает значения +1 или +2, а М представляет собой металл, выбранный из группы, состоящей из щелочных металлов, щелочноземельных металлов или их смесей, причем предпочтительными металлами являются литий, натрий, калий и их смеси. Инициатор получали при смешивании химически активных источников Al, Si и М плюс вода.

Таким образом, источники алюминия включают алкоксиды алюминия, осажденный оксид алюминия, гидроксид алюминия, соли алюминия и металлический алюминий, но не ограничиваются указанными. Характерные примеры алкоксидов алюминия включают орто-втор-бутоксид алюминия и орто-изопропоксид алюминия, но не ограничиваются указанными. Источники диоксида кремния включают тетраэтилортосиликат, дымящие диоксиды кремния, осажденные диоксиды кремния и коллоидные диоксиды кремния, но не ограничиваются указанными. Источники металлов М включают галогениды, нитраты, ацетаты и гидроксиды соответствующих щелочных или щелочно-земельных металлов, но не ограничиваются указанными. В случае, когда М представляет собой натрий, предпочтительными источниками являются алюминат натрия и силикат натрия. Алюминат натрия синтезировали на месте (in situ) при соединении гибсита с гидроксидом натрия. Сразу после формирования инициатора его перемешивали при температуре от 0°С до 100°С в течение времени, достаточного для проявления эффекта Тиндаля под действием инициатора. Обычно это время варьируется от 1 часа до 14 суток, и предпочтительно от 12 часов до 10 суток.

Вторым компонентом процесса синтеза наноразмерных цеолитов является реакционный раствор, в котором синтезируют желательный цеолит. Этот раствор имеет состав, отображенный эмпирической формулой:

Al2O3 : d SiO2 : е M2/mO : f R2/pO : g H2O

где "d" принимает значения от 4 до 30, "е" принимает значения от 4 до 30, "f " имеет значения от 0 до 30 и "g" имеет значения от 5 до 500, "р" является валентностью R и принимает значения +1 или +2, R представляет собой аммонийорганический катион, выбранный из группы, состоящей из четвертичных ионов аммония, протонированных аминов, протонированных диаминов, протонированных алканоламинов, ди-четвертичных ионов аммония, алканоаминов с четвертичным азотом, а также смесей указанных соединений; реакционный раствор образовался при соединении химически активных источников Al, Si, M и R плюс вода. Источники алюминия, кремния и М являются такими же, что описаны выше, тогда как источники R включают гидроксиды, хлориды, бромиды, иодиды и фториды, но не ограничиваются указанными. Характерные примеры включают этилтриметилгидроксид аммония (ЭТМГА), диэтилдиметилгидроксид аммония (ДЭДМГА), пропилэтилдиметилгадроксид аммония (ПЭДМГА), триметилпропилгидроксид аммония, триметилбутилгидроксид аммония (ТМБГА), тетраэтилгидроксид аммония, бромид гексаметония, тетраметилхлорид аммония, N,N,N,N',N',N'-гексаметилгидроксид 1,4-бутандиаммония и метилтриэтилгидроксид аммония, но не ограничиваются указанными. Источниками R также могут быть нейтральные амины, диамины и алканоламины. Характерными примерами являются триэтаноламин, триэтиламин и N,N, N',N'-тетраметил-1,6-гександиамин.

Затем при смешивании инициатора и реакционного раствора образуется реакционная смесь. Обычно инициатор медленно добавляют в реакционный раствор и перемешивают в течение дополнительного времени с целью обеспечения гомогенности. Полученную реакционную смесь сразу же загружают в автоклав и осуществляют реакцию при аутогенном давлении и температуре от 25°С до 200°С в течение времени от 1 часа до 40 суток. Реакцию можно проводить либо при перемешивании, либо без него. По завершении реакции твердый цеолит отделяют от реакционной смеси способами, хорошо известными из уровня техники, такими как фильтрование или центрифугирование, промывают деионизированной водой и сушат на воздухе при температуре до 100°С. Способные к ионному обмену катионы М и R можно подвергнуть обмену на другие желательные катионы, а иногда R можно удалить при нагревании с целью обеспечения водородной формы наноразмерных цеолитов.

Традиционный цеолит X, мелкокристаллический цеолит Х или наноразмерный цеолит Х затем можно применять в синтезе адсорбента без связующего посредством соединения этой "полученной" или уже готовой доли цеолита с предшественником цеолита X. Предшественники цеолита Х включают глины, например, каолин, каолиниты и галоизит, и другие минералы, например, гидротальциты, а также источники твердого диоксида кремния и оксида алюминия, такие, как осажденный и «дымящий» аморфный диоксид кремния, осажденный оксид алюминия, гибсит, бемит, байерит, и переходные формы оксида алюминия, например, гамма- и эта-оксид алюминия, а также растворы зародышей цеолита и суспензии, полученные из силиката натрия, алюмината натрия и аналогичных реагентов, из которых можно формировать высокодисперсную смесь с кристаллитами доли полученного цеолита X. Процесс формирования включает соединение предшественника цеолита X, например, каолиновой глины, с порошком полученной доли цеолита Х и, необязательно, с другими добавками, такими, как регуляторы пор (например, кукурузным крахмалом с целью обеспечения макропористости) и водой, которая необходима для достижения консистенции, соответствующей возможности формования. Формование или формирование в более крупные шарики, сферы, таблетки и тому подобное можно осуществлять при использовании традиционных способов, включающих процессы формирования шариков, например, смешивание по способу Nauta, галтование или вращение в барабане с целью получения более крупных частиц (например, в пределах 16-60 меш по стандарту сит США). Сформированные частицы, содержащие долю полученного цеолита Х и предшественника цеолита X, затем активируют при температуре, находящейся, как правило, в диапазоне от 500°С до 700°С (от 930°F до 1300°F). В случае, если предшественник цеолита Х содержит каолиновую глину, активация приводит к тому, что материал подвергается эндотермическому дегидроксилированию, в результате чего образуется неупорядоченная мета-каолиновая фаза.

После активации, путем щелочного гидролиза сформированных частиц (например, при использовании гидроксида натрия) активированный предшественник цеолита Х далее превращается собственно в цеолит X, что приводит к получению адсорбента без связующего, который может содержать или по существу состоять из цеолита X, имеющего средний размер кристаллитов, соответствующий (i) традиционному цеолиту X, (ii) мелкокристаллическому цеолиту X, или (iii) наноразмерному цеолиту X, как обсуждалось выше. Иначе говоря, адсорбент без связующего может содержать или по существу состоять из доли полученного цеолита X, обладающего любым из указанных средних размеров кристаллитов, соотнесенных с (i), (ii) или (iii), в сочетании с долей превращенного цеолита X, имеющего любой другой из этих средних размеров кристаллитов.

Молярное соотношение диоксида кремния к оксиду алюминия в доле превращенного цеолита X, а также вклад этого материала в конечную рецептуру адсорбента можно изменять в соответствии с типом и количеством предшественника цеолита X, который вводят в формирующиеся частицы. Обычно молярное соотношение диоксида кремния к оксиду алюминия в предшественнике цеолита Х в основном сохраняется после превращения предшественника в цеолит X. Таким образом, типичная каолиновая глина, в которой молярное соотношение SiO2/Al2O3 составляет от 2,0 до 2,2, будет превращаться в долю цеолита X, в решетке которого молярное соотношение будет находиться в указанном диапазоне. Следовательно, можно получить адсорбенты без связующего, содержащего первую долю (полученный цеолит) и вторую (превращенный цеолит) долю цеолита Х с отличающимся молярным соотношением диоксида кремния к оксиду алюминия.

Однако замысел изобретения связан с обнаружением того факта, что увеличение молярного соотношения диоксида кремния к оксиду алюминия в цеолите Х при изменении диапазона от 2,0 до 2,2 на интервал от 2,1 до 2,7 приводит к возрастанию силы десорбента (например, в случае, когда десорбентом является пара-диэтилбензол) при адсорбционном выделении пара-ксилола. Это продемонстрировано на фиг.1, где показано влияние уменьшения молярного соотношения диоксида кремния к оксиду алюминия от 2,5 до 2,0 в цеолите X, подвергнутому обмену с ионом бария, на силу десорбента - пара-диэтилбензола. Линия на фиг.1 была построена по данным импульсного испытания и теста прорыва (или динамического теста), которое описано более подробно ниже, в случае адсорбента, содержащего цеолит X, подвергнутый обмену с ионом бария, с молярным соотношением диоксида кремния к оксиду алюминия, равным 2,5. Конкретно, на этой фигуре показано соотношение между обратной величиной относительной силы десорбента и температурой слоя адсорбента.

При замене в рецептуре адсорбента цеолита X, характеризующегося молярным соотношением диоксида кремния к оксиду алюминия равным 2,0, на цеолит Х с более высоким молярным соотношением, значительно уменьшается сила десорбента, пара-диэтилбензола (т.е., обратная величина относительной силы десорбента возрастает), как продемонстрировано на фиг.1 точками данных (треугольники), полученными для цеолита Х с более низким молярным соотношением. Это уменьшение силы десорбента, которое оказывает влияние на способность десорбента вытеснять желательный продукт пара-ксилол в поток экстракта, может иметь неблагоприятные последствия в отношении получения пара-ксилола с высокой чистотой и степенью извлечения, конкретно, в промышленном процессе адсорбционного выделения пара-ксилола, работающего в режиме имитированного подвижного слоя.

Эти результаты демонстрируют эффективность процесса, которую можно повысить при использовании адсорбентов без связующего, в которых доля превращенного цеолита Х характеризуется молярным соотношением диоксида кремния к оксиду алюминия в интервале от 2,1 до 2,7, которое может быть тем же или в значительной степени таким же, что и для доли полученного цеолита X. Однако предшественники цеолита X, например, каолиновая глина, часто имеют более низкие молярные соотношения диоксида кремния к оксиду алюминия, например 2,0, и, следовательно, обычно не превращаются в желательный цеолит Х с более высоким молярным соотношением.

Однако замысел настоящего изобретения связан с обнаружением того факта, что процесс, в ходе которого предшественник цеолита Х превращается в цеолит Х при синтезе адсорбента без связующего, можно модифицировать с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в доле превращенного цеолита X. В частности, было обнаружено, что процесс, в ходе которого предшественник цеолита Х превращается в цеолит Х при синтезе адсорбента без связующего, можно модифицировать с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в доле превращенного цеолита X. Этого можно достичь при добавлении источника диоксида кремния, например, золя коллоидного диоксида кремния, кремниевой кислоты, силиката натрия, геля диоксида кремния или реакционноспособных частиц диоксида кремния (например, диатомитовой земли, Hi-Sil и др.). Источник диоксида кремния можно добавлять на стадии формирования частиц адсорбента, стадии щелочного гидролиза или на обеих стадиях. Количество добавленного диоксида кремния должно быть таким, чтобы общую реакционную смесь предшественника цеолита Х (например, мета-каолин) и источника диоксида кремния можно было регулировать таким образом, чтобы соотношение между компонентами реакционной смеси находилось в диапазоне: Na2O/SiO2=0,8-1,5; SiO2/Al2O3=2,5-5; H2O/Na2O=25-60.

Следовательно, использование отдельного источника диоксида кремния, может обеспечить получение адсорбентов без связующего, в которых мольные отношения диоксида кремния к оксиду алюминия и в доле полученного, и в доле превращенного цеолита Х являются близкими по величине (например, и то, и другое находятся в диапазоне от 2,0 до 3,0, а обычно от 2,1 до 2,7), и, таким образом, это позволит преодолеть рассмотренные выше препятствия в отношении использования цеолита Х с более низким молярным соотношением для адсорбционного выделения пара-ксилола. Преимущественно, увеличение молярного соотношения диоксида кремния к оксиду алюминия в доле превращенного цеолита Х также может повысить гидротермальную стабильность полученного адсорбента без связующего.

Можно варьировать относительные количества долей полученного и превращенного цеолита Х в адсорбенте без связующего. Согласно некоторым вариантам осуществления изобретения, количество предшественника цеолита X, используемого для приготовления сформированных частиц, будет находиться в диапазоне от 5% до 40% по весу, а обычно от 10% до 30% по весу. Следовательно, эти пределы соответствуют и количеству превращенного цеолита X, который присутствует в типичных адсорбентах без связующего, описанных в настоящем изобретении.

Возможны различные другие варианты осуществления изобретения, относящиеся к адсорбентам без связующего, содержащим цеолит X. Например, если предшественник цеолита Х превращается в цеолит X, характеризующийся желательным средним размером кристаллитов, молярным соотношением диоксида кремния к оксиду алюминия и другими свойствами, то адсорбент без связующего может содержать преимущественно или полностью, либо практически состоять из этого превращенного цеолита X. С целью синтеза адсорбента, содержащего полностью или практически полностью превращенный цеолит X, предшественник цеолита Х можно формовать или формировать в более крупные шарики, сферы, таблетки и так далее, используя описанные выше традиционные способы для получения более крупных частиц (например, в диапазоне 16-60 отверстий на дюйм по ситовому стандарту США), но без добавления доли полученного цеолита X.

Согласно некоторым вариантам осуществления изобретения, наноразмерный цеолит Х (т.е., цеолит Х со средним размером кристаллитов менее 500 нанометров, а обычно от 20 нанометров до 300 нанометров) можно получить как долю превращенного цеолита из предшественника цеолита X. В связи с вариантами осуществления изобретения, которые обсуждались выше и в которых доля превращенного цеолита Х соответствует мелкокристаллическому или наноразмерному цеолиту X, типы предшественников цеолита X, которые можно превратить в цеолит X, характеризующийся такими измененными размерами кристаллитов, включают силикат натрия, алюминат натрия, сульфат алюминия, нитрат алюминия, хлоргидрат алюминия и/или дымящий, осажденный, коллоидный, металлорганический, или другие твердые, или жидкие источники кремния (или диоксид кремния) или алюминия (или оксид алюминия), но не ограничиваются указанными. Другие источники такого рода включают глины и родственные минералы, которые получают при сочетании двух или нескольких описанных выше предшественников с целью формирования алюмосиликатных предшественников, например, соосажденных аморфных алюмосиликатов, золь-гелей или других твердых тел, образующихся из них. Размер кристаллитов цеолита Х регулируют в пределах, рассмотренных выше в отношении мелкокристаллического цеолита Х или наноразмерного цеолита X, изменяя кислотность (рН) реакционной смеси, время, температуру, степень перемешивания и концентрацию реагентов, включая указанные и другие реагенты, например, гидроксид натрия или другие минерализаторы. Размер кристаллитов в доле превращенного цеолита Х также можно изменять путем варьирования размера частиц предшественника цеолита X, такого, как каолиновая или галлоизитовая глина. Микроснимок адсорбента без связующего, полученный при использовании сканирующей электронной микроскопии с высокой разрешающей способностью (HR SEM), подтвердил, что предшественник цеолита Х превратился в наноразмерный цеолит X.

Следовательно, адсорбенты без связующего, описанные в настоящем изобретении, могут содержать долю полученного цеолита Х и долю превращенного цеолита X. Доли полученного и превращенного цеолита можно приготовить по методикам, описанным выше, например, при использовании вышеупомянутых методик синтеза мелкокристаллического или наноразмерного цеолита Х с целью приготовления доли полученного цеолита, а также вышеупомянутых способов превращения с целью приготовления доли превращенного цеолита. Затем эти адсорбенты можно применять для адсорбционного выделения пара-ксилола, согласно способам, описанным в настоящем изобретении. Что касается доли полученного и превращенного цеолита X, специалисты в данной области техники, принимая во внимание настоящее изобретение, могут признать, что молярное соотношение диоксида кремния к оксиду алюминия, средний размер кристаллитов, относительное количество и другие свойства будут зависеть от желательных характеристик конечного адсорбента для данного варианта применения, включая силу, ионообменную емкость, емкость адсорбента, селективность десорбента, массоперенос и так далее.

В типичных адсорбентах без связующего практически отсутствует нецеолитный материал (например, он присутствует в адсорбенте, как правило, в количестве менее 2% по массе, обычно менее 1% по массе, а часто менее 0,5% по массе). Полное или практически полное отсутствие нецеолитного или аморфного материала можно подтвердить анализом адсорбента без связующего методом дифракции рентгеновских лучей и/или сканирующей электронной микроскопии с высокой разрешающей способностью (HR SEM), с целью подтверждения кристаллической структуры. Макро- и микропористую структуру, а также распределение по размерам пор можно охарактеризовать и подтвердить при использовании ртутной порозиметрии или адсорбции жидкого кислорода.

Доли полученного цеолита Х (например, мелкокристаллический цеолит X) и превращенного цеолита Х в адсорбенте без связующего первоначально могут находиться в натриевой форме, причем катионы натрия можно частично или полностью подвергнуть обмену под действием различных катионов, например, бария, калия, стронция и/или кальция, используя известные методики. Например, адсорбент без связующего, синтезированный с использованием цеолита X, в котором, по меньшей мере, некоторые из его ионообменных центров находились в натриевой ионной форме, можно погрузить в раствор, содержащий ионы бария, или в раствор, содержащий ионы бария и калия, при заданном времени и температуре (например, от 0,5 до 10 часов при температуре от 20 до 125°С), которые могут влиять на ионный обмен или замещение ионов натрия на ионы бария и/или калия. Ионный обмен можно также осуществить, работая в колонне по известным методикам, например, с прокачиванием предварительно нагретых растворов хлорида бария/хлорида калия через колонну с частицами адсорбента с целью полного замещения катионов натрия в мелкокристаллическом цеолите X. Фильтрование адсорбента без связующего, удаление из раствора и повторное погружение в свежий раствор (например, с тем же самым или другими соотношениями или катионами, либо с другими типами катионов) можно повторять до достижения желательного уровня обмена с желательными типами катионов и при желательных соотношениях. Как правило, в адсорбентах без связующего, обычно содержащих доли как полученного, так и превращенного цеолита X, имеются, по меньшей мере, 95% или практически все (например, по меньшей мере, 99%) ионообменные центры цеолита X, подвергшиеся обмену с барием или в сочетании его с калием. В общем случае, никакие другие ионы металлов не занимают ионообменные центры доли полученного цеолита Х (например, мелкокристаллического цеолита X) или доли превращенного цеолита Х в количестве, эффективном для изменения адсорбционных свойств адсорбента. В характерном варианте осуществления изобретения цеолит Х адсорбента без связующего имеет в своем составе от 60% до 100% ионообменных центров, подвергшихся обмену с барием, и от 0% до 40% ионообменных центров, подвергшихся обмену с калием.

Количество ионообменных центров уменьшается, поскольку увеличивается общее молярное отношение SiO2/Al2O3 в цеолите X. На общее молярное соотношение может влиять изменение соотношения долей любого или обоих цеолитов: полученного цеолита Х и превращенного цеолита X. К тому же, уменьшается общее число катионов на элементарную ячейку, так как одновалентные катионы (например, K+) замещаются двухвалентными катионами (например, Ва+2). Внутри кристаллической структуры цеолита Х существует много ионообменных центров, причем некоторые из них находятся в позициях вне суперполостей. В целом, количество и локализация катионов в кристаллической структуре цеолита зависит от размеров и количества присутствующих катионов, а также от молярного соотношения SiO2/Al2O3 цеолита.

Специалисты в данной области техники признают, что на работу адсорбента (например, в единицах чистоты пара-ксилола и степени извлечения в поток экстракта) влияет ряд параметров процесса, включая рабочие условия, состав сырьевого потока, содержание воды, а также тип десорбента и состав. Следовательно, оптимальный состав адсорбента зависит от ряда взаимосвязанных параметров. В общем случае, в процессах адсорбционного выделения пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкилароматический углеводород C8, как раскрыто в данном описании, можно достигать высокой чистоты пара-ксилола (например, по меньшей мере, 99% масс. или даже, по меньшей мере, 99,5% масс.) в продукте потока экстракта при высокой общей степени извлечения пара-ксилола из сырьевого потока (например, по меньшей мере 90%, от 92% до 99,5%, или от 95% до 99%).

Одним из факторов, связанных с общей работой адсорбента, является содержание в нем воды, которое может приблизительно соответствовать потерям при прокалке (ППП), в ходе этой процедуры измеряют разницу в весе, полученную в результате сушки неиспользованного образца адсорбента при 900°С в условиях продувки инертным газом, например, азотом, в течение периода времени (например, 2 часа), достаточного для достижения постоянной массы. Вначале образец кондиционируют при 350°С в течение 2 часов. Доля потери массы относительно начальной массы образца является величиной ППП при 900°С.Повышенное значение ППП может обеспечиваться в результате установления состояния равновесия между фиксированным количеством адсорбента, характеризующегося значением ППП ниже желательного, и фиксированным количеством воды в герметичном эксикаторе. Значение ППП для адсорбента можно уменьшить при помощи сушки при 200-350°С в условиях продувки инертным газом или в вакууме в течение периода времени (например, 2 часа).

Общепризнано, что ППП является косвенным или относительным способом измерения уровня гидратации адсорбента (или содержания воды), так как другие летучие компоненты (например, органические вещества), обычно в количестве порядка 0,5% по массе, также вносят вклад в потерю массы при анализе. Следовательно, желательная ППП адсорбента просто является той величиной, которая соответствует содержанию воды от 3% до 5,5% по массе, и предпочтительно от 3,5% до 4,5% по массе. Абсолютное количество воды в образце цеолитного адсорбента можно определить при помощи известных аналитических методов, таких, как анализ Карла Фишера (ASTM D 1364). Желательное содержание воды легко контролировать/получать корректированием условий сушки конечного адсорбента без связующего (например, времени и температуры) после синтеза адсорбента, как обсуждалось выше.

При использовании адсорбента без связующего для адсорбционного выделения пара-ксилола (например, при моделировании процесса в режиме с движущимся слоем адсорбента), обычно желательно поддерживать содержание воды в адсорбенте в интервале, указанном выше, с целью достижения благоприятных рабочих характеристик в единицах емкости адсорбента и селективности, как обсуждалось ранее. По желанию, содержание воды в адсорбенте можно регулировать и/или поддерживать посредством непрерывного или периодического добавления воды, либо впрыскивания воды в соответствующий входной поток, например, сырьевой поток и/или поток десорбента. Согласно одному из типичных вариантов осуществления изобретения, содержание воды в адсорбенте или уровень гидратации поддерживают посредством контроля содержания воды в потоках экстракта и/или рафината, а также регулирования количества воды, добавляемой в один или несколько входных потоков, если это необходимо. Например, типичный диапазон содержания воды в любом или обоих этих потоках, соответствующий желательному содержанию воды в адсорбенте (например, в пределах, приведенных выше), составляет от 20 ч/млн до 120 ч/млн по массе. Часто желательное содержание воды в одном или обоих этих потоках на выходе составляет от 40 ч./млн до 80 ч./млн по массе.

Хотя адсорбционное отделение пара-ксилола от других алкилароматических соединений C8 можно осуществлять либо в жидкой, либо в паровой фазе, преимущественно используют, как правило, жидкофазный процесс. Как обсуждалось выше, температуры адсорбции ниже 175°С (350°F), например от 130°С (270°F) до 165°С (330°F), являются особенно благоприятными при использовании адсорбентов без связующего, например, содержащих мелкокристаллический цеолит X, с целью преодоления ограничений по массопереносу, которые препятствуют тому, чтобы традиционные адсорбенты работали с повышенной адсорбционной селективностью по пара-ксилолу и емкостью адсорбента при данных температурах. В условия адсорбции можно также включать давление в диапазоне от атмосферного давления до 600 фунт/кв. дюйм (4,2 МПа), при этом обычным является давление от 100 кПа (15 фунт/кв. дюйм) до 4,0 МПа (580 фунт/кв. дюйм). В условия десорбции часто включают в основном те же самые параметры температуры и давления, что и для адсорбции.

Выделение пара-ксилола осуществляют при контактировании смеси пара-ксилола и, по меньшей мере, еще одного из алкилароматических углеводородов C8 с адсорбентом в условиях адсорбции, описанных выше. Например, сырьевой поток, содержащий смесь алкилароматических углеводородов C8, можно приводить в контакт со слоем адсорбента с целью селективной адсорбции в адсорбированной фазе пара-ксилола, преимущественно по отношению к орто-ксилолу, мета-ксилолу и этилбензолу. Эти другие алкилароматические C8-компоненты сырьевого потока могут селективно проходить через зону адсорбции как неадсорбированная фаза.

Сырьевые потоки, содержащие смеси алкилароматических углеводородов C8, можно выделять из разнообразных потоков процессов нефтепереработки (например, из продуктов риформинга), включая продукты с установок разделения. Разделение в таких процессах является нечетким и, следовательно, можно предполагать, что сырье будет содержать ограниченное количество (например, менее 5% мол. и нередко менее 2% мол.) других соединений, таких, как алкилароматические углеводороды С8. В большинстве примеров первичным сырьем являются алкилароматические углеводороды C8 с суммарным содержанием соединений другого типа менее 10% мол., обычно менее 5% мол., а в некоторых случаях менее 1% мол. В одном из вариантов процесса выделения, после насыщения адсорбционной емкости адсорбента сырьевой поток на входе в адсорбент останавливают и затем промывают зону адсорбции с целью исключения неадсорбированной фазы, первоначально находившейся вокруг адсорбента, из области контакта с адсорбентом. После этого адсорбированную фазу, обогащенную желательным пара-ксилолом, можно десорбировать из пор адсорбента посредством обработки адсорбента десорбентом, обычно содержащим циклический углеводород (например, углеводород, содержащий ароматическое кольцо), например, толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смеси. Обычно используют один и тот же десорбент как для (i) промывки неадсорбированной фазы в потоке рафината, содержащем десорбент, так и для (ii) десорбции адсорбированной фазы в потоке экстракта, также содержащем десорбент. Вследствие того, что поток экстракта содержит адсорбированную фазу, обогащенную пара-ксилолом, поток экстракта также будет обогащаться пара-ксилолом относительно сырьевого потока, если не принимать во внимание наличие десорбента.

В настоящем изобретении "сырьевой поток" является смесью, содержащей желательный экстрагируемый компонент (пара-ксилол), а также один или несколько компонентов рафината, которые подлежат отделению в ходе процесса адсорбционного выделения. "Сырьевая смесь" (т.е., смесь, содержащая "компоненты сырьевой смеси"), следовательно, содержит смесь компонентов экстракта и рафината, например, смесь ксилолов (орто-ксилол, мета-ксилол и пара-ксилол, как обсуждалось выше) и этилбензол. Сырьевой поток является входным потоком для адсорбента (например, в виде одного или нескольких слоев адсорбента), используемого в процессе. "Экстрагируемый компонент" является соединением или классом соединений, которые селективно адсорбируются адсорбентом. "Компонент рафината" представляет собой соединение или класс соединений, которые адсорбируются менее селективно (или селективно отвергаются). "Десорбентом" является в общем случае любой материал, способный десорбировать экстрагируемый компонент из адсорбента, а "поток десорбента " является для адсорбента входным потоком, который содержит десорбент."Поток рафината" является потоком на выходе с адсорбента, в который извлекается компонент рафината. Состав потока рафината может изменяться практически от 100% десорбента до 100% компонентов рафината, с незначительным количеством одного или нескольких экстрагируемых компонентов. "Поток экстракта" представляет собой поток на выходе с адсорбента, в который извлекается экстрагируемый компонент. Состав потока экстракта может изменяться практически от 100% десорбента до 100% экстрагируемых компонентов, с незначительным количеством одного или нескольких компонентов рафината.

Обычно очищается, по меньшей мере, некоторая часть потока экстракта и потока рафината (например, с помощью дистилляции), чтобы удалить десорбент и, таким образом, получить продукт - поток экстракта и поток рафинатного продукта. Термины "продукт потока экстракта" и "поток рафинатного продукта" относятся к продуктам, полученным с помощью процесса адсорбционного выделения и содержащим, соответственно, экстрагируемый компонент и компонент рафината в более высокой концентрации, чем концентрация в потоке экстракта и в потоке рафината, соответственно, а также в более высокой концентрации, чем концентрация в сырьевом потоке.

Величина емкости адсорбента для адсорбции удельного объема экстрагируемого компонента является важной характеристикой, поскольку повышенная емкость дает возможность снизить количество адсорбента (а следовательно, и затраты), которое необходимо для выделения экстрагируемого компонента при конкретной скорости загрузки сырьевой смеси. Необходимо поддерживать удовлетворительную начальную емкость для экстрагируемого компонента, а также суммарную емкость адсорбента, в ходе практической эксплуатации процесса адсорбционного выделения в течение некоторого экономически выгодного периода эксплуатации.

Скорость обмена экстрагируемого компонента (пара-ксилола) с десорбентом обычно может быть охарактеризована по ширине кривой, огибающей пики, на уровне половинной интенсивности, полученной при построении временной зависимости состава различных частиц в потоке, выходящем из зоны адсорбции и полученном в ходе импульсного испытания. Чем уже ширина пика, тем выше скорость десорбции. Кроме того, скорость десорбции может быть охарактеризована по расстоянию между центром кривой, огибающей пики индикатора, и моментом исчезновения экстрагируемого компонента, который только что был десорбирован. Это расстояние зависит от времени и, таким образом, представляет собой меру объема десорбента, используемого в течение этого временного интервала. Обычно индикатор является относительно слабо адсорбирующимся соединением, которое перемещается в колонне с адсорбентом быстрее, чем материалы, подлежащие разделению.

Селективность (бета) по экстрагируемому компоненту относительно компонента рафината может быть охарактеризована отношением расстояния между центром кривой, огибающей пик экстрагируемого компонента, и огибающей пик индикатора (или любая другая стандартная точка) к соответствующему расстоянию между центром кривой, огибающей пик компонента рафината, и огибающей пик индикатора (или стандартная точка). Значение селективности соответствует соотношению двух компонентов в адсорбированной фазе, отнесенному к соотношению тех же двух компонентов в неадсорбированной фазе в состоянии равновесия. Следовательно, селективность можно рассчитать по уравнению:

Селективность = (масс.% CA/масс.% DA)/(масс.% CU/масс.% DU)

где С и D означают два компонента сырьевой смеси, представленных в виде массовых процентов и индексы А и U означают адсорбированную и неадсорбированную фазу, соответственно. Состояние равновесия определяется в момент, когда не изменяется состав сырья, проходящего сквозь слой адсорбента, другими словами, когда отсутствует суммарный массоперенос между неадсорбированной адсорбированной фазой. В приведенном выше уравнении значение селективности больше 1,0 означает предпочтительную адсорбцию компонента С внутри адсорбента. И наоборот, значение селективности меньше 1,0 будет означать, что компонент D предпочтительно адсорбируется, причем неадсорбированная фаза становится обогащенной компонентом С, а адсорбированная фаза обогащена компонентом D.

При значении селективности двух компонентов, приближающемся к 1,0, отсутствует предпочтительная адсорбция одного компонента относительно другого на адсорбенте (то есть, оба компонента адсорбируются в одинаковой степени). Когда значение селективности отклоняется от 1,0, то существует возрастающая предпочтительная адсорбция одного компонента относительно другого на адсорбенте. Селективность может быть выражена не только для одного соединения сырьевого потока относительно другого (например, селективность пара-ксилола относительно мета-ксилола), но также может быть выражена между любым соединением сырьевого потока и десорбентом (например, селективность пара-ксилола относительно пара-диэтилбензола).

Хотя отделение экстрагируемого компонента от компонента рафината является теоретически возможным, когда селективность адсорбента для экстрагируемого компонента по сравнению с компонентом рафината лишь немного больше единицы, с экономической точки зрения является предпочтительным, чтобы эта селективность, по меньшей мере, была равна 2. По аналогии с относительной летучестью при фракционной дистилляции, чем выше селективность, тем легче может быть осуществлено адсорбционное выделение. Повышенное значение селективности непосредственно позволяет использовать меньшее количество адсорбента, подобно тому, как при повышенной относительной летучести требуется меньше теоретических тарелок при дистилляции (и колонна меньшего размера) для того, чтобы осуществить дистилляционное разделение данного сырья.

Десорбент для процесса адсорбционного выделения целесообразно должен быть выбран таким образом, чтобы соответствовать нескольким критериям. В идеале десорбент должен обладать достаточным сродством (то есть, достаточно прочно адсорбироваться), чтобы вытеснять экстрагируемый компонент из адсорбента при реальной массовой скорости потока, при этом не настолько прочно адсорбироваться, чтобы предотвратить вытеснение десорбента экстрагируемым компонентом в следующем адсорбционном цикле. В терминах селективности предпочтительно, чтобы адсорбент обладал более высокой селективностью для экстрагируемого компонента относительно компонента рафината, чем десорбент относительно компонента рафината. Кроме того, десорбент должен быть совместимым как с адсорбентом, так и с сырьевой смесью. В частности, десорбент не должен отрицательно воздействовать на желательную селективность адсорбента для экстрагируемого компонента относительно компонента рафината. Кроме того, десорбент должен быть химически инертным в отношении компонентов экстракта и рафината, так как поток экстракта, а также поток рафината обычно удаляются из адсорбента в виде смеси с десорбентом. Любая химическая реакция с участием десорбента и экстрагируемого компонента или компонента рафината будет затруднять или возможно предотвращать выделение продукта.

Следовательно, эксплуатационный параметр, который будет рассматриваться для десорбента, представляет собой скорость обмена для экстрагируемого компонента сырья или, другими словами, относительной скорости десорбции экстрагируемого компонента. Этот параметр непосредственно относится к количеству десорбента, которое необходимо использовать в процессе адсорбционного выделения для того, чтобы десорбировать экстрагируемый компонент из адсорбента. Чем выше скорость обмена, тем меньше требуемое количество десорбента и, следовательно, снижаются эксплуатационные затраты, связанные с большими объемами технологических потоков, содержащих десорбент, в том числе выделение и рециркуляция десорбента из этих потоков. Значение селективности десорбента, равное 1 или немного меньше, относительно экстрагируемого компонента, способствует тому, что весь экстрагируемый компонент десорбируется при реальной скорости потока десорбента, а также тому, что экстрагируемые компоненты могут замещать десорбент на последующей стадии адсорбции.

Кроме того, поскольку поток рафината и поток экстракта обычно содержат десорбент, этот десорбент также должен легко выделяться из смеси компонент экстракта и рафината, введенных в сырьевой поток. В отсутствие способа выделения десорбента в потоке экстракта и потоке рафината, концентрация экстрагируемого компонента в продукт экстракта и концентрация компонента рафината в продукте рафината была бы экономически невыгодной, а также десорбент не был бы доступен для повторного использования в процессе. Поэтому, по меньшей мере, часть десорбента обычно извлекается из потока экстракта и потока рафината из процесса адсорбционного выделения с помощью дистилляции или выпаривания, хотя также могут быть использованы другие способы выделения, такие как обратный осмос, или индивидуально, или в сочетании с дистилляцией или выпариванием. В связи с этим, десорбент обычно называют "легким" или "тяжелым" десорбентом, который может быть легко выделен в виде дистилляционного верхнего погона или кубового продукта, соответственно, из алкилароматических углеводородов С» в потоке экстракта и потоке рафината процесса адсорбционного выделения пара-ксилола.

"Импульсное испытание" может быть использовано с целью тестирования адсорбентов с конкретной сырьевой смесью и десорбентом для того, чтобы определить такие свойства адсорбента, как адсорбционная емкость, селективность, разрешающая способность, и скорость обмена. Типичное устройство для импульсного испытания включает цилиндрическую камеру адсорбента емкостью 70 кубических сантиметров (мл), на противоположных концах которой имеются входной и выпускной каналы. Камера снабжена устройством, обеспечивающим эксплуатацию при постоянных заданных значениях температуры и давления. На выходной линии к камере может быть подключено оборудование для количественного и качественного анализа, такое как рефрактометры, поляриметры и хроматографы, которые применяются для количественного детектирования и/или качественного определения одного или нескольких компонентов в отходящем потоке, покидающем камеру адсорбента. В ходе импульсного испытания сначала адсорбент заполняется конкретным десорбентом до равновесия путем пропускания десорбента через камеру с адсорбентом. В начальный момент времени вводят небольшой объем или импульс сырьевой смеси, которая может быть разбавлена десорбентом, путем переключения потока десорбента в контур пробы сырья. Возобновляют поток десорбента, и компоненты сырьевой смеси элюируются так же, как при работе жидкостного хроматографа. Отходящий поток можно анализировать непрерывно или, в качестве альтернативы, пробы отходящего потока можно отбирать периодически и анализировать отдельно (автономно), и кривую, огибающую пики соответствующих компонентов, в единицах концентрации компонента, откладывают относительно количества отходящего потока.

Информация, полученная при импульсном испытании, может быть использована для определения объема пустот в адсорбенте, удерживаемого объема для экстрагируемого компонента или компонента рафината, селективности по одному компоненту относительно другого компонента, времени каждой стадии, разрешающая способности между компонентами, и скорости десорбции экстрагируемого компонента под действием десорбента. Величину удерживаемого объема экстрагируемого компонента или компонента рафината можно определить по расстоянию между центром кривой, огибающей пик экстрагируемого компонента или компонента рафината, и огибающей пик индикаторного компонента (или любая другая известная стандартная точка). Этот объем, выраженный в единицах кубических сантиметров десорбента, закачивают в течение временного интервала, соответствующего расстоянию между кривыми, огибающими пики.

Значения удерживаемого объема для систем, являющихся хорошими кандидатами, попадают внутрь диапазона, установленного путем экстраполяции до промышленных образцов. Весьма малая величина удерживаемого объема указывает на существование небольшого разделения между этими двумя компонентами (то есть, один компонент не адсорбируется достаточно прочно). Большая величина удерживаемого объема для экстрагируемого компонента указывает на трудность удаления удерживаемого экстрагируемого компонента из десорбента.

Традиционные устройства, используемые при контактировании жидкость/твердое вещество в неподвижном слое, могут быть использованы в процессах адсорбционного выделения, которые включают в себя описанный выше адсорбент без связующего. Адсорбент может быть использован в виде отдельного неподвижного слоя, который попеременно контактирует с сырьевым потоком и потоком десорбента. Поэтому адсорбент может быть использован в отдельном неподвижном слое, который попеременно обрабатывается на стадиях адсорбции и десорбции в прерывистом (например, периодическом) процессе. Также возможен режим работы с переключением слоя, в котором периодически используется множество слоев для заданной операции или стадии. В качестве альтернативы может быть использована совокупность двух или нескольких неподвижных слоев с использованием соответствующей трубной обвязки и клапанов, чтобы обеспечить непрерывный проход потока сырья через любой один из ряда слоев адсорбента, в то время как поток десорбента проходит через один или несколько других слоев в этой совокупности. Поток сырья и десорбента может подаваться или в направлении вверх, или вниз через адсорбент.

Эксплуатация подвижного слоя в противоточном режиме обеспечивает другой возможный способ работы, в котором может быть достигнут стационарный профиль концентрации компонентов сырьевой смеси, обеспечивающий непрерывную эксплуатацию в фиксированных местах введения сырьевого потока и потока десорбента, а также удаления потока экстракта и потока рафината. Системы противоточного подвижного слоя или имитированного противоточного подвижного слоя обладают гораздо большей эффективностью выделения, чем системы с неподвижным адсорбентом, и поэтому они очень часто применяются в промышленных процессах адсорбционного выделения. В процессе имитированного подвижного слоя, адсорбцию и десорбцию обычно проводят непрерывно в режиме имитированного подвижного слоя, что обеспечивает как непрерывное производство (удаление) потока экстракта, так и потока рафината (выпускные потоки), а также постоянное использование (введение) сырьевого потока и потока десорбента (входящие потоки).

Принципы работы и последовательность стадий в проточной системе с имитированным подвижным слоем описаны в патентах США № US 2985589, US 3310486 и US 4385993, которые включены в настоящее изобретение как ссылки с учетом рекомендаций для проточной системы с имитированным подвижным слоем. В таких системах именно поступательное движение множества мест доступа вдоль камеры с адсорбентом моделирует движение адсорбента (в направлении, противоположном движению мест доступа жидкости), содержащегося в одной или нескольких камерах. Обычно в любой момент времени активными являются только четыре из многих линий доступа (от 16 до 24 или более) в камеру (камеры), для поступления сырьевого потока, потока десорбента, потока рафината и потока экстракта. Одновременно с этим имитированным движением (например, восходящим движением) твердого адсорбента происходит движение (например, нисходящее движение) флюида, занимающего пустоты в объеме уплотненного слоя адсорбента. Циркуляцию потока этого флюида (например, жидкости) можно поддерживать с помощью насоса. Поскольку места доступа активной жидкости перемещаются по циклу, то есть, через каждый слой адсорбента, находящийся в одной или нескольких камерах, обычно циркуляционный насос камеры обеспечивает различные скорости потока. Для поддержания и контроля этих значений скорости потока может быть предусмотрен программируемый регулятор расхода.

Активные места доступа эффективно разделяют камеру с адсорбентом на отдельные зоны, каждая из которых имеет различные функции. Для протекания процесса обычно имеются три отдельные рабочие зоны, хотя, в некоторых случаях, используется необязательная четвертая рабочая зона. Число зон, используемых в следующем описании процесса имитированного подвижного слоя, соответствует тем, что показаны в патентах США № US 3392113 и US 4475954, которые также включены в настоящее изобретение как ссылки с учетом рекомендаций для работы имитированного подвижного слоя.

Адсорбционная зона (зона 1) определяется как местонахождение адсорбента между входящим сырьевым потоком и выпускным потоком рафината. В этой зоне сырьевая смесь контактирует с адсорбентом, экстрагируемый компонент адсорбируется, и поток рафината выводится. Суммарный поток через зону 1 состоит из сырьевого потока, который проходит в зону, к потоку рафината, который выходит из зоны, причем обычно считается, что поток в этой зоне направляется вверх, при рассмотрении от входящего сырьевого потока до выпускного потока рафината.

Непосредственно выше относительно потока флюида в зоне 1, находится зона очистки (зона 2). Эта зона очистки определяется как местонахождение адсорбента между выпускным потоком экстракта и входящим сырьевым потоком. Основными операциями в этой зоне являются перемещение из неселективного объема пустот в слое адсорбента любого компонента рафината, поступающего в зону 2, и десорбция любого компонента рафината, адсорбированного внутри селективного объема пор адсорбента или адсорбированного на поверхности частиц адсорбента. Очистка достигается путем пропускания части потока экстракта, покидающего зону 3, в зону 2 на ее верхней границе (по потоку), то есть выпускного потока экстракта, чтобы осуществить замещение компонентов рафината. Поток в зоне 2 направляется ниже по потоку, от выпускного потока экстракта во входящий поток сырья. Затем этот материал объединяется с сырьевым потоком и проходит через зону 1.

Непосредственно выше относительно потока флюида в зоне 2 находится десорбционная зона (зона 3). Десорбционная зона определяется как местонахождение адсорбента между входящим потоком десорбента и выпускным потоком экстракта. Функция десорбционной зоны заключается в обеспечении замещения десорбентом, который входит в эту зону, экстрагируемого компонента, который был адсорбирован в адсорбенте в ходе предыдущего контакта с сырьевой смесью в зоне 1, в предшествующем цикле работы. Поток флюида в зоне 3 проходит практически в таком же направлении, как в зонах 1 и 2.

В некоторых случаях может быть использована необязательная буферная зона (зона 4). Эта зона, определяемая как местонахождение адсорбента между выпускным потоком рафината и входящим потоком десорбента, в случае ее использования, располагается непосредственно выше относительно потока флюида в зону 3. Зона 4 может быть использована с целью сохранения количества десорбента, необходимого для десорбции, так как часть потока рафината, который удаляется из зоны 1, может быть пропущена в зону 4 для того, чтобы вытеснить десорбент из этой зоны в десорбционную зону. Зона 4 может содержать достаточное количество адсорбента, так что может быть предотвращено попадание компонентов рафината в потоке рафината, выходящем из зоны 1 в зону 4, в зону 3 и, следовательно, загрязнение потока экстракта, выпускаемого из зоны 3. Если четвертая рабочая зона не используется, необходимо тщательно контролировать поток рафината, проходящий из зоны 1 в зону 4, для того чтобы непосредственный поток из зоны 1 в зоне 3 можно было прекратить, когда значительное количество компонентов рафината, присутствующих в потоке рафината, выходит из зоны 1 в зону 3, поэтому выпускной поток экстракта не загрязняется.

Периодическое продвижение входных потоков (сырья и десорбента) и выходных потоков (экстракта и рафината) через неподвижные слои адсорбента, с целью обеспечения непрерывного протекания процесса в режиме имитированного подвижного слоя, может быть осуществлено с использованием системы трубопроводов, причем клапаны в этой системе трубопроводов работают таким образом, чтобы осуществлять переключение входных и выходных потоков и, таким образом, обеспечивается поток флюида относительно твердого адсорбента в режиме имитированного противотока. Другой способ эксплуатации, в котором возможно моделирование противотока твердого адсорбента, включает в себя использование поворотного клапана, где каждый входной и выходной поток направляется с помощью клапана в один из многих трубопроводов, подсоединенных к камере с адсорбентом, и с помощью которого положение, в котором входной сырьевой поток, выходной поток экстракта, входной поток десорбента, и выходной поток рафината поступают или покидают камеру, продвигаются вдоль слоя адсорбента в одинаковом направлении. Из уровня техники известны система трубопроводов, а также поворотный дисковый клапан. Устройство множества клапанов подробно описано в патенте США № US 4434051. Поворотные дисковые клапаны, которые могут быть использованы в этом режиме работы, описаны в патентах США № US 3040777, US 4632149, US 4614204, и US 3422848. В этих патентах описаны поворотные дисковые клапаны, в которых легко может быть осуществлено соответствующее продвижение различных входных и выходных потоков из неподвижных источников.

Во многих случаях в одной рабочей зоне процесса имитированного подвижного слоя может содержаться гораздо большее количество адсорбента, чем в другой рабочей зоне. Например, в некоторых режимах работы в буферной зоне может содержаться меньшее количество адсорбента по сравнению с количеством адсорбента, присутствующим в зонах адсорбции и очистки. В качестве другого примера, рассмотрены случаи, в которых применяется десорбент, который легко десорбирует экстрагируемый компонент из адсорбента, при этом будет необходимо небольшое количество адсорбента в десорбционной зоне, по сравнению с количеством адсорбента, требующимся в буферной зоне, адсорбционной зоне, зоне очистке или во всех этих зонах. Кроме того, не требуется, чтобы адсорбент был расположен в единственной камере (то есть, в колонне или резервуаре), и часто используются две камеры с адсорбентом (например, в каждой предусмотрено по 12 линий доступа). Также рассматриваются дополнительные камеры.