Изобретение относится к строительным материалам и может быть использовано в строительстве зданий и сооружений, судостроении и энергетической промышленности. Технический результат изобретения заключается в улучшении звукоизолирующих характеристик и снижении водопоглощения теплоизоляционного материала.

Пеностекольные материалы являются одними из высокоэффективных, которые обладают влагостойкостью, негорючестью, технологичностью и относятся к экологически безопасным. Известно, что звукопоглощающее пеностекло, которое получается с использованием карбонатных газообразователей, имеет структуру сообщающихся пор. В пористых поглотителях звук гасится за счет вязкого трения воздуха о стенки пор и превращении части звуковой энергии вследствие этого в теплоту. Недостатком такого пеностекла является высокое водопоглощение более 50% по объему. Теплоизоляционное пеностекло, которое получается с использованием углеродсодержащих газообразователей, имеет структуру замкнутых пор, что значительно снижает водопоглощение (менее 3-5%). Однако при этом теплоизоляционное пеностекло имеет невысокую звукопоглощающую способность. Коэффициент звукопоглощения пеностекла с малым водопоглощением в интервале частот 80-800 Гц характеризуется величиной 0,03-0,06 и для 800-3000 Гц 0,06-0,14. Коэффициент звукопоглощения пеностекла с большим водопоглощением в интервале частот 640-500 Гц составляет 0,38-0,74 [Шилл Ф. Пеностекло, М., Издательство литературы по строительству, 1965. - 308 с.].

Теплоизоляционное пеностекло, как правило, не применяют в качестве звукопоглощающего слоя в конструкциях облицовок внутренних поверхностей помещений и шумозащитных сооружений. В то же время теплоизоляционное пеностекло с закрытыми порами, характеризующееся определенными акустическими характеристиками и физико-механическими показателями, можно использовать в качестве звукоизоляционного [ГОСТ 23499-2009. Материалы и изделия звукоизоляционные и звукопоглощающие строительные].

Известна композиция для изготовления теплозвукоизоляционных изделий [RU 2014306, МПК C04B 28/14, C04B 38/00, 16.06.1994], которая содержит, мас.%: гипсоцементнопуццолановое вяжущее 17,24-17,91; перлитовый песок, гидрофобизированный метилсиликонатом натрия 15,25-16,47; стекловолокно 1,15-1,19; вода - остальное. Полученные изделия характеризуются плотностью 254-267,5 кг/м3, пределом прочности при изгибе 0,25-0,26 МПа, коэффициентом звукопоглощения 0,64-0,66 относительно ед., теплопроводностью в эксплуатационных условиях 0,069-0,072 Вт (м К). Недостатком данной композиции является сложность многокомпонентного состава и высокая степень влагонасыщения образцов в условиях эксплуатации (более 6%).

Известен огнестойкий пористый теплозвукоизоляционный материал [RU 2344109, МПК C04B 38/0, C04B 40/00, 25.04.2007], получаемый из сырьевой смеси, включающей, мас.%: волокнистый материал 2,5-2,8; тонкомолотый неорганический наполнитель 0,3; смачиватель СВ-102 0,5; гидрофобизирующий и связывающий компонент ГКЖ-94 0,4; жидкая дисперсионная среда - вода 96,3-96,7. Данный теплозвукоизоляционный материал, состоящий преимущественно из закрытых пористых ячеек, является огнестойким, негорючим, стойким к механическим и химическим воздействиям, имеет максимальную рабочую температуру 1000°C и коэффициент теплопроводности 0,029-0,036 Вт/м·К. Недостатком этого состава и способа получения является изначально высокое содержание воды в количестве 96,3-96,7%, что предполагает ее удаление и представляет собой энергетически затратную операцию.

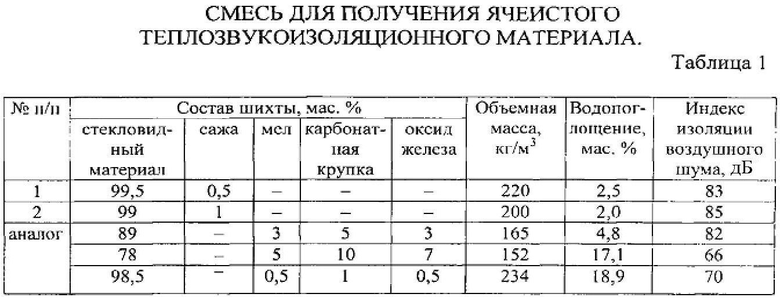

Наиболее близким к предлагаемому решению по технической сущности является пеностекло, обладающее повышенными звукопоглощающими свойствами [RU 2266874 C03C 11/00, 30.04.2002], которое получено из шихты, включающей стекло, карбонатный газообразователь, дополнительно карбонатную крупку с размером частиц 0,5-2,5 мм и оксид железа при следующем соотношении компонентов, мас.%: карбонатный газообразователь 0,5-5,0; карбонатная крупка 1,0-10,0; оксид железа 0,5-7,0; стекло остальное. Заявленное пеностекло оптимального состава имеет следующие характеристики: объемная масса 165 кг/м3, водонасыщение 4,8 мас.%, индекс изоляции воздушного шума 82 дБ. Недостатком данной шихты является сложный состав газообразователя, а именно три компонента, один из которых должен иметь определенный гранулометрический состав (0,5-2,5 мм), что предполагает дополнительную технологическую операцию подготовки путем отсева определенной фракции на ситах. Кроме того, основным компонентом шихты (78-98,5 мас.%) являются отходы стекольной промышленности, бой тарного и листового стекла, бой ампульного и кинескопного стекла. Данные виды стеклобоя имеют разные составы и вязкостные характеристики, поэтому их нельзя использовать в смешанном виде, а отдельно взятого стеклобоя, ввиду отсутствия централизованного сбора в России, нет в достаточных для производства пеностекла количествах. Отходы стекольной промышленности полностью используются на стекольных предприятиях, что позволяет снизить его энерго- и материальные затраты. Недостатком состава данной шихты также является использование карбонатного газообразователя, который приводит к образованию открытых пор, что сказывается на водопоглощении образцов. Поэтому водонасыщение образцов по данным патента составляет от 4,8 до 18,9 мас.%.

Задача изобретения заключается в улучшении звукоизолирующих характеристик, а именно в повышении индекса изоляции воздушного шума и снижении значения водопоглощения теплоизоляционного пеностекольного материала.

Технический результат достигается тем, что ячеистый теплозвукоизоляционный материал включает углеродсодержащий газообразователь и тонкомолотый стекловидный материал. Стекловидный материал в количестве 99-99,5 мас.%, сажа 0,5-1 мас.%. Стекловидный материал содержит более 79 мас.% стеклофазы и в количестве от 5 до 20 мас.% кристаллической фазы с размером частиц менее 0,5 мкм.

Кристаллическая фаза влияет на формирование ячеек несферической формы, что улучшает звукоизоляционные свойства материала, и повышает механическую прочность межпоровой перегородки. При этом субмикронный размер частиц кристаллической фазы не влияет на водопоглощение материала, значение которого не превышает 2,5 мас.%.

Пример конкретного выполнения.

Стекловидный материал, являющийся сырьем для изготовления теплозвукоизоляционного пеностекла, получают следующим способом. Подготавливают фракцию высококремнеземистого сырья с содержанием SiO2 более 60 мас.% путем прогрева при температуре 200-450°C. Затем добавляют кальцинированную соду в количестве 12-16 мас.%. Смесь смешивают и компактируют на валковом прессе. Термообработка компактированной шихты в интервале температур 900-950°C позволяет получить стекловидный материал, фазовый состав которого по данным рентгенофазового анализа представлен стекловидной фазой и остаточным количеством кристаллической фазы. Измельченный стеклогранулят до удельной поверхности не менее 5000 см2/г перемешивают с 0,5 мас.% газообразователя - сажи, загружают в металлические формы и вспенивают при температурах 800-850°C. Скорость нагрева до температуры вспенивания составляет 400-450°C/ч, выдержка при конечной температуре 15-20 мин. Вспененный материал охлаждают 12-14 ч.

Сущность изобретения поясняется таблицей, в которой приведены результаты измеренных свойств и индекса изоляции воздушного шума полученных образцов. Для оценки звукоизолирующих свойств образцов использована стандартная установка, состоящая из генератора звуковых волн и звукоприемника. Индекс изоляции воздушного шума оценивался по СниП 11-12-77 путем измерения степени поглощения звуковых волн нормативных частот (63, 125, 250, 500, 1000, 2000,4000 и 8000 Гц).

Как видно из табл. 1, полученный материал обладает повышенными значениями индекса изоляции и низким водопоглощением. При этом в качестве газообразователя используется одна сажа, по сравнению с аналогом, получаемым с применением трехкомпонентного газообразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2002 |

|

RU2266874C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2305670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255059C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542064C1 |

Изобретение относится к области создания пористых теплозвукоизоляционных материалов и может быть использовано в строительстве, судостроении и энергетической промышленности. Технический результат изобретения заключается в улучшении звукоизолирующих характеристик и снижении водопоглощения теплоизоляционного материала. Указанный технический результат достигается тем, что ячеистый теплозвукоизоляционный материал получают из смеси, включающей углеродсодержащий газообразователь - сажу 0,5-1 мас.%, тонкомолотый стекловидный материал в количестве 99-99,5 мас.%, который содержит более 79% стеклофазы и в количестве от 5 до 20% кристаллической фазы с размером частиц менее 0,5 мкм. 1 табл.

Смесь для получения ячеистого теплозвукоизоляционного материала включает углеродсодержащий газообразователь и тонкомолотый стекловидный материал, отличающаяся тем, что стекловидный материал в количестве 99-99,5 мас.%, который содержит более 79% стеклофазы и в количестве от 5 до 20% кристаллической фазы с размером частиц менее 0,5 мкм, сажа 0,5-1 мас.%.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2002 |

|

RU2266874C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| Сырьевая смесь для получения гранулированного пеностекла | 1988 |

|

SU1564130A1 |

| US 5928773 A1 27.07.1999 | |||

| CN 101182124 A 21.05.2008 | |||

| Ю.П | |||

| ГОРЛОВ, А.П | |||

| МЕРКИН, А.А | |||

| УСТЕНКО, Технология теплоизоляционных изделий, Москва, Стройиздат, 1980, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

2015-02-10—Публикация

2013-12-30—Подача