Изобретение относится к технологии изготовления строительных материалов, а именно к сырьевым смесям для производства гранулированного пеностекла.

Цель изобретения - снижение температуры вспенивания и насыпной плотности.

В сырьевой смеси используют в качестве углеродистого порообразователя хвосты флотации углей, а также вводят гипохлоридные щелочные сточные воды производства монохлорамина.

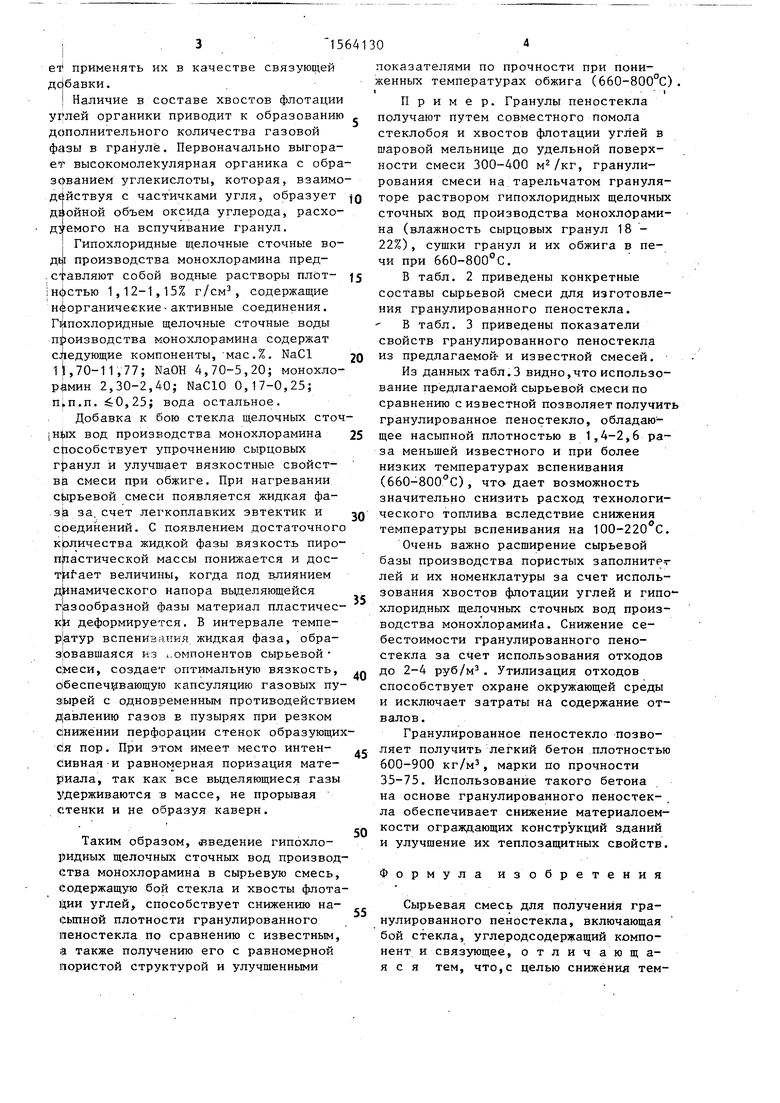

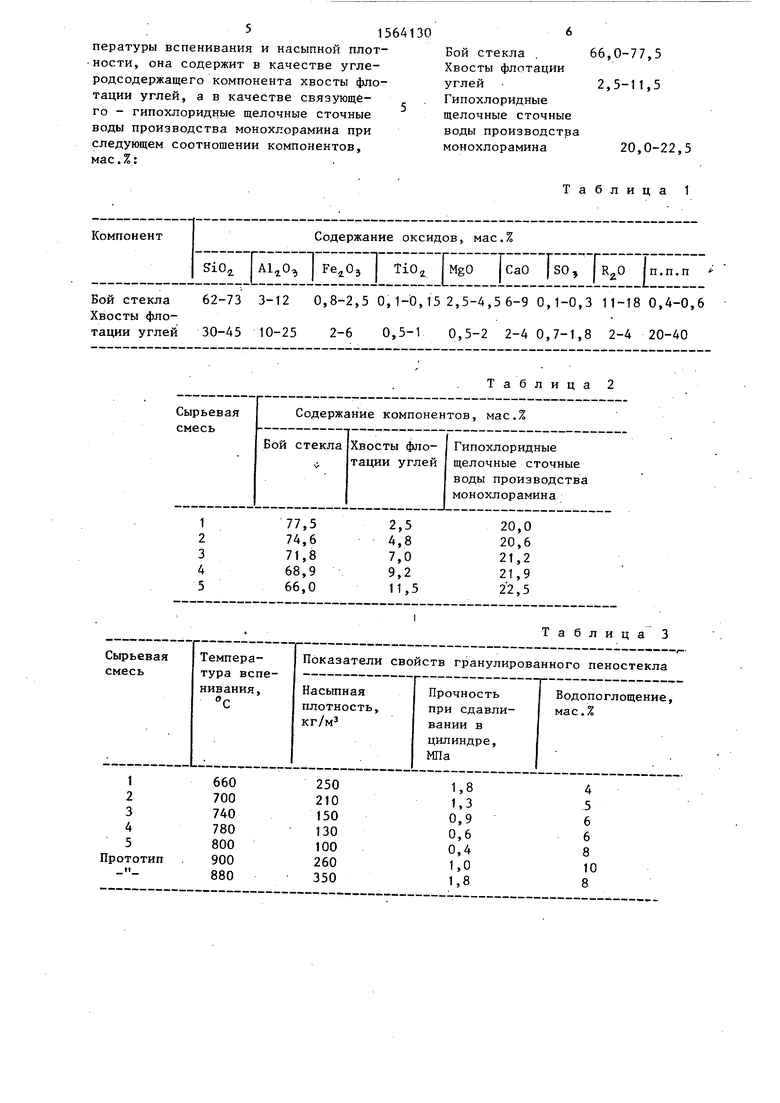

Химический состав компонентов сырьевой смеси указан в табл. 1.

Хвосты флотации углей совместно с гипохлоридными щелочными сточными

водами производства монохлорамина вводят в сырьевую смесь на основе боя стекла, что положительно влияет на формирование структуры и способствует- улучшению физико-технических свойетд гранулированного пеностекла.

Хвосты флотации углей - отходы углеобогащения, представляют собой пес- чано-днсиерсные смеси с размером до 5 мм и влажностью 8-15%.

В хвостах флотации углей содержится низкотемпературная органика (поли- акриламщт) и твердая органика (частички угля), глинистые сланцевые породы, содержащие конституционную лоду.

Хвосты флотации углей обладают повышенной пластичностью, что гючволяСП

оэ

4

ei1 применять их в качестве связующей добавки.

I Наличие в составе хвостов флотации органики приводит к образованию , дополнительного количества газовой фазы в грануле. Первоначально выгорает высокомолекулярная органика с образованием углекислоты, которая, взаимодействуя с частичками угля, образует JQ диойной объем оксида углерода, расходуемого на вспучивание гранул.

Гипохлоридные щелочные сточные во- ntji производства монохлорамина представляют собой водные растворы плот- 5 нфстью 1,12-1,15% г/см3, содержащие неорганические - активные соединения. Гмпохлоридные щелочные сточные воды производства монохлорамина содержат следующие компоненты, мас.%. NaCl 20 li,70-11,77; NaOH 4,70-5,20; монохлорамин 2,30-2,40; NaCIO 0,17-0,25; .п. 60,25; вода остальное.

Добавка к бою стекла щелочных сточ|НЦх вод производства монохлорамина способствует упрочнению сырцовых гранул и улучшает вязкостные свойства смеси при обжиге. При нагревании сырьевой смеси появляется жидкая фаза за счет легкоплавких эвтектик и соединений. С появлением достаточного количества жидкой фазы вязкость пиро- п{пастической массы понижается и дос- величины, когда под влиянием динамического напора выделяющейся газообразной фазы материал пластичес- деформируется. В интервале темпе- вспенив-жия жидкая фаза, обра- з овавшаяся из омпонентов сырьевой ciiecH, создает оптимальную вязкость, обеспечивающую капсуляцию газовых пузырей с одновременным противодействие давлению газов в пузырях при резком снижении перфорации стенок образующихся пор. При этом имеет место интенсивная и равномерная поризация материала, так как все выделяющиеся газы удерживаются в массе, не прорывая стенки и не образуя каверн.

Таким образом, введение гипохло- ридных щелочных сточных вод производства монохлорамина в сырьевую смесь, Содержащую бой стекла и хвосты флотации углей, способствует снижению на- йыпной плотности гранулированного пеностекла по сравнению с известным, & также получению его с равномерной пористой структурой и улучшенными

5 0

5

0

5

0

5

0

5

показателями по прочности при пониженных температурах обжига (660-800°С). 11

Пример. Гранулы пеностекла

получают путем совместного помола стеклобоя и хвостов флотации углей в шаровой мельнице до удельной поверхности смеси 300-400 м2/кг, гранулирования смеси на тарельчатом грануля- торе раствором гипохлоридных щелочных сточных вод производства монохлорамина (влажность сырцовых гранул 18 - 22%), сушки гранул и их обжига в печи при 660-800°С.

В табл. 2 приведены конкретные составы сырьевой смеси для изготовления гранулированного пеностекла.

В табл. 3 приведены показатели свойств гранулированного пеностекла из предлагаемой- и известной смесей.

Из данных табл.3 видно,что использование предлагаемой сырьевой смеси по сравнению с известной позволяет получить гранулированное пеностекло, обладающее насыпной плотностью в 1,4-2,6 раза меньшей известного и при более низких температурах вспенивания (660-800°С) , что- дает возможность значительно снизить расход технологического топлива вследствие снижения температуры вспенивания на 100-220°С.

Очень важно расширение сырьевой базы производства пористых заполнитет- лей и их номенклатуры за счет использования хвостов флотации углей и гипохлоридных щелочных сточных вод производства монохлорамийа. Снижение себестоимости гранулированного пеностекла за счет использования отходов до 2-4 руб/м3. Утилизация отходов способствует охране окружающей среды и исключает затраты на содержание отвалов .

Гранулированное пеностекло позволяет получить легкий бетон плотностью 600-900 кг/м3, марки по прочности 35-75. Использование такого бетона на основе гранулированного пеностекла обеспечивает снижение материалоемкости ограждающих конструкций зданий и улучшение их теплозащитных свойств.

Формула изобретения

Сырьевая смесь для получения гранулированного пеностекла, включающая бой стекла, углеродсодержащий компонент и связующее, отличающаяся тем, что,с целью снижения тем

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

Изобретение относится к технологии изготовления строительных материалов, а именно к сырьевым смесям для производства гранулированного пеностекла. С целью снижения температуры вспенивания и насыпной плотности сырьевая смесь для получения гранулированного пеностекла, включающая бой стекла и углеродистый порообразователь, содержит в качестве углеродистого порообразователя хвосты флотации углей и дополнительно гипохлоридные щелочные сточные воды производства монохлорамина при следующем соотношении компонентов, мас.%: бой стекла 66,0-77,5

хвосты флотации углей 2,5-11,5

гипохлоридные щелочные сточные воды производства монохлорамина 20,0-22,5. Гранулированное пеностекло получают при температуре вспенивания 660-800°С с насыпной плотностью 100-250 кг/м3. Прочность при сдавливании 0,4-1,8 МПа, водопоглощение 4-8%. 3 табл.

| Полляк В.В | |||

| и др | |||

| Технология стекла | |||

| М | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| Способ приготовления стекольной шихты | 1973 |

|

SU550348A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-05-15—Публикация

1988-06-20—Подача