Изобретение относится к электротехнике, в частности к свечам зажигания в составе плазменных систем зажигания, применяемых для розжига горючих смесей в камерах сгорания газотурбинных двигателей, газотурбинных приводов газоперекачивающих агрегатов и энергетических установок.

Известны плазменные свечи зажигания с воздушным искровым промежутком, в которых через полость свечи протекает плазмообразующий газ (воздух). При этом образующаяся электрическая дуга между электродами выдувается за пределы искрового зазора. (Романовский Г.Ф., Матвеев И.Б., Сербия С.И. Плазменные системы газоперекачивающих агрегатов. - СПб.: Недра, 1992. - 142 с; Патент РФ №74523, H01T 13/00 от 27.06.2008; Патент РФ №94070, H01T 13/00 от 10.05.2010). Пробой свечи обеспечивает осциллятор, входящий в состав плазменной системы зажигания. При повышении давления в камере сгорания напряжение на выходе осциллятора может оказаться недостаточным для пробоя искрового промежутка плазменной свечи, что приведет к отказу системы зажигания.

К недостаткам плазменных свечей относится зависимость пробивного напряжения воздушного искрового промежутка от давления в соответствии с законом Пашена.

Известны также полупроводниковые свечи, в зазоре которых между центральным и боковым электродами расположен полупроводниковый элемент. (Патент РФ №2063098, H01T 13/52 от 27.06.1996; Патент РФ №2029196, F23Q 3/00 от 20.02.1995; Патент РФ №51793, H01T 13/02 от 27.02.2006). В полупроводниковых свечах в отличие от плазменных пробивное напряжение искрового промежутка практически не зависит от давления в силу специфического механизма развития разряда. (Электрооборудование летательных аппаратов: в 2-х т. Т. 2: Элементы и системы электрооборудования - приемники электрической энергии / С.А. Грузков [и др.]. - 2008. - 552 с.).

К недостаткам полупроводниковых свечей относится сравнительно низкий ресурс работы, так как полупроводник выгорает под действием длительного искрового разряда. Полупроводниковые свечи по своим функциональным возможностям неприменимы в качестве свечей для плазменных систем зажигания, так как в них не предусмотрен канал для прохождения плазмообразующего воздуха.

Наиболее близким изобретением к предлагаемому является свеча зажигания (АС СССР №1688340, H01T 13/50 от 30.10.1991). В этой свече зажигания для уменьшения износа полупроводникового элемента под действием искрового разряда рабочие поверхности бокового и центрального электродов и боковая поверхность полупроводникового элемента выполнены коническими с образованием суженного в сторону центрального отверстия бокового электрода кольцевого зазора. В результате такого конструктивного решения искровой разряд удален от поверхности полупроводникового элемента, что приводит к уменьшению его износа.

Недостатком этой свечи зажигания является то, что по своим функциональным возможностям она неприменима в качестве свечи для плазменных систем зажигания, так как в ней отсутствует канал для прохождения плазмообразующего воздуха.

Задача изобретения - создание плазменной полупроводниковой свечи зажигания, обладающей возможностями и преимуществами полупроводниковых и плазменных свечей зажигания.

Технический результат: увеличивается ресурс работы свечи зажигания, пробивное напряжение свечи зажигания не зависит от давления.

Поставленная задача достигается тем, что в предлагаемой плазменной полупроводниковой свече зажигания, содержащей корпус с кольцевым боковым электродом, концентрично закрепленный в корпусе через изолятор центральный электрод и полупроводниковый элемент в виде кольца, соединенного с электродами, причем в свече выполнена полость, образованная рабочими поверхностями электродов и сопряженной с ними боковой поверхностью полупроводникового элемента и сообщенная через центральное отверстие бокового электрода с камерой сгорания, а центральный электрод выступает в полость, рабочие поверхности электродов и боковая поверхность полупроводникового элемента выполнены коническими с образованием суженного в сторону центрального отверстия бокового электрода кольцевого зазора, в отличие от прототипа в центральном электроде имеется канал для подвода плазмообразующего воздуха, причем канал имеет несколько выходов на конической поверхности центрального электрода.

Кроме того, в плазменной полупроводниковой свече зажигания в отличие от прототипа каналы для подвода плазмообразующего воздуха проходят через изолятор и полупроводниковый элемент, причем выходы каналов расположены на поверхности полупроводникового материала между центральным и боковыми электродами.

Кроме того, в плазменной полупроводниковой свече зажигания в отличие от прототипа каналы для подвода плазмообразующего воздуха проходят через боковой электрод, причем выходы каналов расположены в полости между центральным и боковыми электродами над поверхностью полупроводникового материала.

Существо изобретения поясняется чертежом 1, где изображена конструкция предлагаемой плазменной полупроводниковой свечи зажигания.

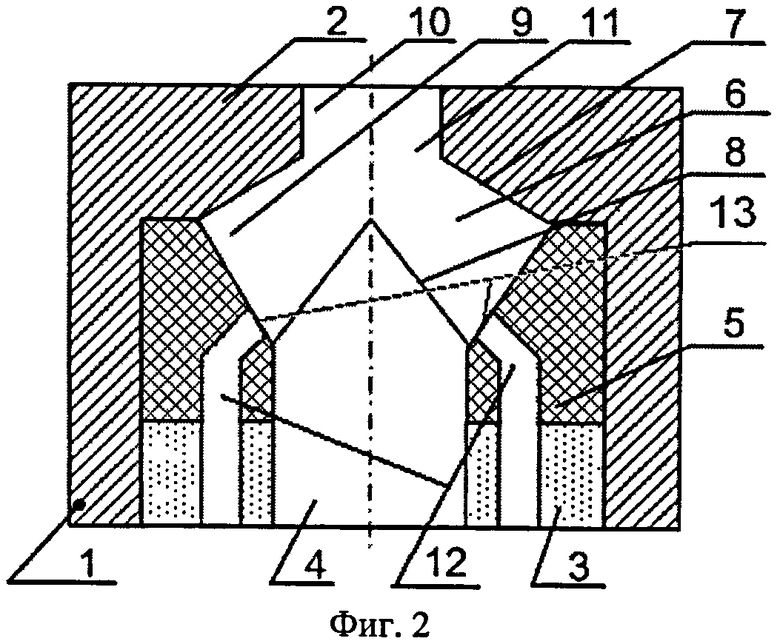

Свеча зажигания содержит корпус 1 с кольцевым боковым электродом 2. В корпусе 1 концентрично электроду 2 через изолятор 3 закреплен центральный электрод 4. Между электродами 2 и 4 размещен полупроводниковый элемент 5, выполненный в виде кольца и соединенный с электродами 2 и 4. В свече выполнена полость 6, образованная рабочими поверхностями 7 и 8 соответственно бокового электрода 2 и центрального электрода 4 и сопряженной с ними боковой поверхностью 9 полупроводникового элемента 5. Полость 6 сообщается с камерой сгорания (на чертеже не показана) через центральное отверстие 10 бокового электрода 2. Центральный электрод 4 выступает в полость 6. Рабочие поверхности 7 и 8 и боковая поверхности 9 выполнены коническими, причем поверхности 7 и 8 образуют суженный в сторону центрального отверстия 10 кольцевой зазор 11. В центральном электроде имеется канал 12 для подвода плазмообразующего воздуха, который имеет несколько выходов 13 на конической поверхности центрального электрода.

Свеча зажигания работает следующим образом. При подаче напряжения на электроды 2 и 4 возникает электрическое поле, силовые линии которого концентрируются на острие центрального электрода 4. Одновременно происходит нагрев и испарение полупроводникового материала, что приводит к ионизации междуэлектродного промежутка вдоль боковой поверхности 9 полупроводникового элемента 5 и его пробою. Так как максимальная концентрация силовых линий приходится на конец центрального электрода, то разряд, возникающий вдоль поверхности полупроводника, смещается на конец центрального электрода. В результате такого перемещения разряда от поверхности полупроводника значительно уменьшается износ полупроводникового материала. Перемещению разряда способствует и сужение кольцевого зазора от поверхности полупроводника к острию центрального электрода.

После пробоя свечи между электродами образуется электрическая дуга, которая выдувается плазмообразующим воздухом из центрального отверстия 10.

Данное техническое решение позволяет объединить в одной свече преимущества плазменных и полупроводниковых свечей. Наличие полупроводникового элемента 5 делает независимым пробивное напряжение свечи от давления, а канал 12 с выходами 13 обеспечивает выдувание длительного дугового разряда за пределы центрального отверстия 10. В данном случае полупроводниковый элемент не контактирует с электрической дугой, что снижает его износ.

Таким образом, заявляемое изобретение объединяет в одной свече преимущества плазменных и полупроводниковых свечей; пробивное напряжение свечи не зависит от давления, в свече может образовываться длительный дуговой разряд без существенного износа полупроводникового элемента, так как дуговой разряд не соприкасается непосредственно с полупроводниковым элементом.

Другие возможные варианты предлагаемого технического решения показаны на чертеже 2 и чертеже 3. Отличие чертежа 2 от чертежа 1 состоит в разном расположении каналов для протекания плазмообразующего воздуха. На чертеже 2 каналы 12 проходят через полупроводниковый материал, причем каналы расположены перпендикулярно поверхности полупроводникового материала между центральным и боковым электродами. Отличие чертежа 3 от чертежа 1 состоит в том, что каналы 12 для протекания плазмообразующего воздуха проходят через боковой электрод и выходят в полость между центральным и боковым электродами над поверхностью полупроводникового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2542710C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2553971C2 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2552712C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2015 |

|

RU2574189C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2496197C1 |

| Сегнетокерамическая свеча зажигания для двигателей летательных аппаратов | 2023 |

|

RU2824034C2 |

| ВОСПЛАМЕНИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2545012C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2460896C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2563561C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2576088C1 |

Плазменная полупроводниковая свеча зажигания содержит корпус с кольцевым боковым электродом, центральный электрод, концентрично закрепленный в корпусе через изолятор, и полупроводниковый элемент в виде кольца, соединенного с электродами. В свече выполнена полость, образованная рабочими поверхностями электродов и сопряженной с ними боковой поверхностью полупроводникового элемента и сообщенная через центральное отверстие бокового электрода с камерой сгорания. Центральный электрод выступает в указанную полость. Рабочие поверхности электродов и боковая поверхность полупроводникового элемента выполнены коническими с образованием кольцевого зазора, суженного в сторону центрального отверстия бокового электрода. В центральном электроде имеется канал для подвода плазмообразующего воздуха. Канал имеет несколько выходов на конической поверхности центрального электрода. В одном из вариантов исполнения свечи зажигания каналы для подвода плазмообразующего воздуха проходят через изолятор и полупроводниковый элемент, а выходы каналов расположены на поверхности полупроводникового материала между центральным и боковыми электродами. В другом варианте исполнения свечи зажигания каналы для подвода плазмообразующего воздуха проходят через боковой электрод, причем выходы каналов расположены в полости между центральным и боковыми электродами над поверхностью полупроводникового материала. Технический результат - создание плазменной полупроводниковой свечи зажигания с высоким ресурсом работы и с пробивным напряжением, не зависящим от давления. 2 з.п. ф-лы, 3 ил.

1. Плазменная полупроводниковая свеча зажигания, содержащая корпус с кольцевым боковым электродом, концентрично закрепленный в корпусе через изолятор центральный электрод и полупроводниковый элемент в виде кольца, соединенного с электродами, причем в свече выполнена полость, образованная рабочими поверхностями электродов и сопряженной с ними боковой поверхностью полупроводникового элемента и сообщенная через центральное отверстие бокового электрода с камерой сгорания, а центральный электрод выступает в полость, рабочие поверхности электродов и боковая поверхность полупроводникового элемента выполнены коническими с образованием суженного в сторону центрального отверстия бокового электрода кольцевого зазора, отличающаяся тем, что в центральном электроде имеется канал для подвода плазмообразующего воздуха, причем канал имеет несколько выходов на конической поверхности центрального электрода.

2. Плазменная полупроводниковая свеча зажигания по п.1, отличающаяся тем, что каналы для подвода плазмообразующего воздуха проходят через изолятор и полупроводниковый элемент, причем выходы каналов расположены на поверхности полупроводникового материала между центральным и боковыми электродами.

3. Плазменная полупроводниковая свеча зажигания по п.1, отличающаяся тем, что каналы для подвода плазмообразующего воздуха проходят через боковой электрод, причем выходы каналов расположены в полости между центральным и боковыми электродами над поверхностью полупроводникового материала.

| Свеча зажигания | 1989 |

|

SU1688340A1 |

| Шламмоотделитель | 1946 |

|

SU74523A1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2338910C2 |

| US 4337408 A, 29.06.1982 | |||

Авторы

Даты

2015-02-10—Публикация

2012-09-18—Подача