Изобретение относится к авиа и ракетостроению, в частности к созданию двигательных свечей зажигания.

Целями изобретения является создание свечей зажигания для двигателей летательных аппаратов повышенной надежности и для более широкого диапазона давлений внешней среды.

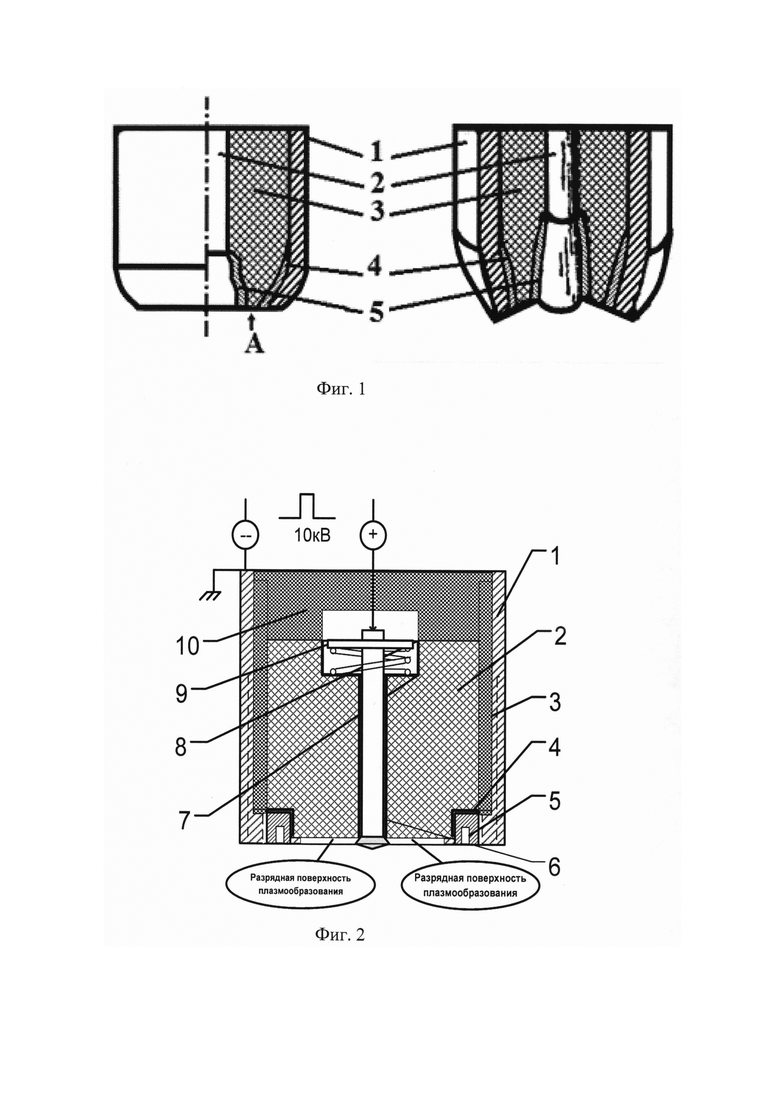

В настоящее время в системах зажигания для двигателей летательных аппаратов используются так называемые эрозионные свечи. На фиг.1 приведена конструктивная схема эрозионной свечи. Конструкция нижней части эрозионной свечи В корпусе 1, выполненном из нержавеющей жаростойкой стали, укреплен керамический изолятор 3. Между корпусом и изолятором размещен боковой серебряный электрод 4, а между центральным стержнем 2 и изолятором - центральный серебряный электрод 5. Электроды выполнены в виде конических колец. Рабочей поверхностью А свечи является кольцевая поверхность между двумя концентрически расположенными серебряными электродами. Такая форма поверхности позволяет стабилизировать характеристики разряда. Разрядный промежуток по рабочей поверхности керамики составляет 0,7 - 1,1 мм. Система зажигания с эрозионными свечами при запуске двигателя всегда включается раньше, чем подается топливо, с целью обеспечения предварительной тренировки свечей - напыления достаточного количества частиц металла. В эрозионной свече серебряные электроды разделены керамическим изолятором, на поверхности которого напылены мельчайшие частицы серебра. При подводе напряжения к электродам свечи происходит пробой между отдельными частицами серебра, что значительно снижает величину общего напряжения пробоя Uпp. В разряде по поверхности металлизированного изолятора существуют две стадии: - стадия емкостного разряда; - стадия индуктивного разряда. В процессе емкостного разряда происходит выгорание частиц серебра с рабочей поверхности свечи, а в процессе индуктивного разряда происходит обратный процесс - процесс металлизации. Для нормальной работы эрозионной свечи должно соблюдаться динамическое равновесие между процессами выгорания и напыления металлизированных частиц серебра, что обеспечивается соответствующим выбором параметров системы зажигания. В противном случае, если происходит преобладание процесса напыления, свеча шунтируется и перестает работать. Если же преобладает процесс выгорания частиц, то при малом их числе требуемое пробивное напряжение становится слишком большим и не обеспечивается системой зажигания. Вследствие этого работа свечи также прерывается.

Настоящее изобретение позволяет повысить надежность работы свечей зажигания. Это достигается тем, что вместо искрового и эрозионного способа получения поджигающей плазмы используется электрический разряд по поверхности сегнетокерамики. Для диэлектрической среды плазмообразующий разряд по сегнетокерамики происходит в широком диапазоне давлений от десятков бар до глубокого вакуума 10-6 мм.рт.ст. В качестве сегнетодиэлектрика может использоваться керамика из титаната бария- BaTiO2. Длительность одного плазмообразующего разрядного блока по сегнетокерамике не превышает 300 мкс. и реализуется при амплитудах импульсного напряжения от единиц до десятков кВ. с частотой до 800 Гц. Для сегнетокерамических свечей могут быть применены существующие искровые агрегаты зажигания, как с индуктивными, так и с емкостными накопителями энергии мощностью до 100 мДж

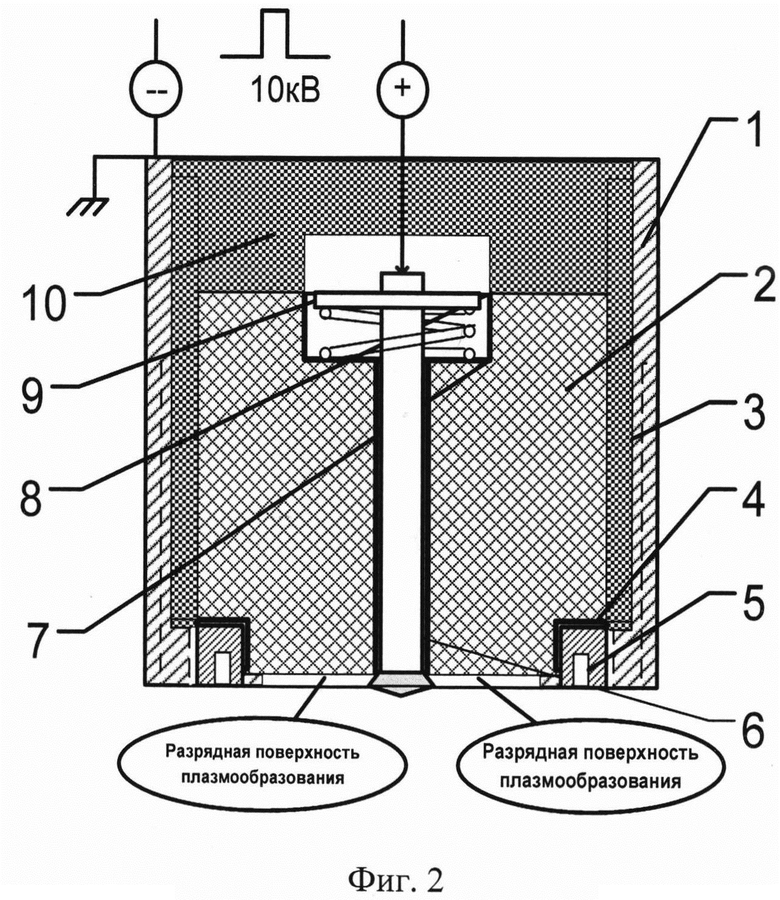

Конструктивная схема сегнетокерамической свечи приводится на фиг 2. В нижней части внешнего корпуса 1 из нержавеющей стали помещается разрядный конденсатор из сегнетокерамики 2 в керамической трубке 3, которая предназначена для механической и дополнительной электрической защиты разрядного конденсатора. Нижний край разрядного конденсатора выполнен с обратной угловой кромкой от 2 до 3 мм, и в нее впаивается серебренная обкладка 4 разрядного конденсатора, Угловой профиль обкладки 4 снижает напряженность электрического поля у внешней цилиндрической поверхности разрядного конденсатора и чем блокирует на ней формирование паразитных разрядов.

Снизу в корпус 1 вворачивается коронка 5 из тугоплавкого сплава обеспечивающая электрический контакт от корпуса 1 с обкладкой 4 и механический контакт по периметру с нижней плоскостью разрядного конденсатора 2, эта контактная часть коронки 5 является отрицательным разрядным электродом свечи. Центральный положительный разрядный электрод 6 в виде стержня из тугоплавкого сплава с конусной головкой, прижимаемой к внутренней кромке отверстия в разрядном конденсаторе посредством пружины 8 и упорной шайбы 9. Такая схема электрода позволяет компенсировать выработку сегнетокерамики и электрода в точках контакта от разрядов. Для свечей с малым ресурсом и/или высокими давлениями среды возможно исполнение внутреннего электрода 6 без пружинного узла, а жестко впаянным во внутреннем отверстии разрядного конденсатора 2. Внутренняя цилиндрическая обкладка 7 выполняется с горловиной большего диаметра с внутренней стороны разрядного конденсатора и электрически контактирует с центральным положительным электродом 6. Электрическая емкость разрядного конденсатора может быть от 200 до 400пф. В верхней части свечи разрядный конденсатор 2 герметизируется и электрически изолируется диэлектриком 10. Плазмообразующие разряды в сегнетокерамической свече от импульсов высокого напряжения последовательно происходят по поверхности сегнентокерамики, между коронкой 5 - и центральным электродом 6. Импульсное напряжение от высоковольтного источника напряжением до 10 кВ по внешним проводам подводится к центральному электроду 6 и корпусу 1. Номинальная частота разрядов сегнетокерамической свечи 400 Гц. Для импульсного питания сегнетокерамической свечи могут использоваться высоковольтные преобразователи от искровых свечей, как с индуктивными, так и с емкостными накопителями энергии, мощностью от 20 до 100 мДж. Корпус 1 может иметь в нижней части винтовую резьбу как у современных эрозионных свечей -18 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА ДЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ | 2005 |

|

RU2300164C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2558751C1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ВЫСОКОВОЛЬТНЫХ ЕМКОСТНЫХ СИСТЕМ ЗАЖИГАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2767662C1 |

| ЭРОЗИОННАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2809491C1 |

| УСТРОЙСТВО КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2015 |

|

RU2614388C2 |

| УСТРОЙСТВО ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2240637C2 |

| НАКОНЕЧНИК ДЛЯ ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ | 1996 |

|

RU2098901C1 |

| Двигательная установка с импульсным электрическим реактивным двигателем | 2016 |

|

RU2666918C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2273082C1 |

Изобретение относится к авиа и ракетостроению, в частности к созданию свечей зажигания для двигателей летательных аппаратов. Технический результат заключается в создании свечи зажигания для двигателей летательных аппаратов повышенной надежности и более широкого диапазона давлений внешней среды. Предложена сегнетокерамическая свеча зажигания для двигателей летательных аппаратов, которая состоит из цилиндрического профилированного сегнетокерамического разрядного конденсатора, помещенного в корпус из нержавеющей стали, центрального стержневого электрода и внешнего кольцевого электрода, оба электрода электрически объедены с соответствующими обкладками конденсатора, которые к периферийной боковой поверхности конденсатора имеют угловой профиль, что локально снижает напряженность поля и блокирует появление паразитных разрядов. Рабочей поверхностью свечи является зона донышка сегнетокерамического конденсатора между двумя концентрически расположенными электродами, где посредством подачи высокого, до 10 кВ, импульсного напряжения формируются плазмообразующие электрические разряды. 2 ил.

Сегнетокерамическая свеча зажигания для двигателей летательных аппаратов, отличающаяся тем, что в ней используется сегнетокерамический конденсатор из титаната бария, размещенный в нижней части цилиндрического корпуса из нержавеющей стали, центрального стержневого электрода и кольцевого электрода-коронки из тугоплавких сплавов, при этом в верхней части свечи, изолировано от корпуса, установлена электрическая клемма подвода высокого напряжения, а внешняя серебряная обкладка занимает нижнюю треть боковой поверхности конденсатора, причем она наносится на поверхность уменьшенного диаметра на 2-3 мм с угловым переходом к полному диаметру конденсатора, внутренняя поверхность центрального отверстия конденсатора только в конце верхней части, со стороны высокого напряжения обкладка оканчивается дисковым профилем, при этом кольцевой электрод-коронка устанавливается снизу в корпус свечи резьбовым соединением, обеспечивающий её механический контакт с нижней торцевой поверхностью сегнетокерамического конденсатора и внешней серебряной обкладкой, а электрическая ёмкость сегнетокерамического конденсатора находится в приделах от 200 до 400 пФ, причем от клеммы высокого напряжения к внутренней обкладке и центральному электроду в свече выполняется проводное электрическое соединение, изолированное от корпуса, а разрядной поверхностью свечи является кольцевая зона донышка сегнетокерамического конденсатора между двумя конически расположенными электродами, центральным стержневым, и кольцевым электродом коронкой, в которой посредством подачи импульсного напряжения амплитудой до 10кВ на клемму внешнего подключения и корпус свечи происходят плазменные разряды.

| ПЬЕЗОЭЛЕКТРИЧЕСКАЯ СВЕЧА ЗАЖИГАНИЯ | 2006 |

|

RU2329580C1 |

| УСТРОЙСТВО для НАСТРОЙКИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 0 |

|

SU182925A1 |

| Способ выделения 3-метилпиридина | 1958 |

|

SU128021A1 |

| US 2011253089 A1, 2011.10.20 | |||

| US 2013196272 A1, 2013.08.01 | |||

| US 2012212131 A1, 2012.08.23 | |||

| US 5291872 A, 1994.03.08 | |||

| US 4751430 A, 1988.06.14 | |||

| Способ зажигания топливной смеси | 1990 |

|

SU1778842A1 |

Авторы

Даты

2024-07-31—Публикация

2023-01-11—Подача