Настоящее изобретение относится к структурам, обеспечивающим регулируемую теплоизоляцию, и, в частности, относится к слоистой структуре, обеспечивающей регулируемую теплоизоляцию. Такую слоистую структуру можно использовать при проектировании тканей или текстильных материалов, в частности в изделиях и оборудовании для личной защиты, например в одежде, такой как защитная одежда, или в других функциональных предметах одежды, таких как перчатки.

Защитную одежду или функциональную одежду, как правило, используют в таких ситуациях, как тушение пожара, правоприменение, военные действия или промышленное производство, где требуется защита пользователя от воздействия окружающей среды или где требуется обеспечение желательных функциональных характеристик при данных условиях окружающей среды. Такая одежда может потребоваться для защиты пользователя от тепла, пламени или воздействия жидкостей. С другой стороны, желательно, чтобы одежда обеспечивала достаточное удобство для пользователя и позволяла ему выполнить заданную работу.

Что касается одежды пожарных как одной из областей, в которых используется защитная одежда или функциональная одежда, такая одежда требуется для обеспечения, с одной стороны, значительной степени теплоизоляции от пламени и тепла. Для этого требуется, чтобы одежда эффективно подавляла теплоперенос через одежду снаружи внутрь. Как правило, требуется, чтобы одежда пожарных обеспечивала достаточную гибкость и воздухопроницаемость и позволяла пожарному эффективно выполнять свою работу во время ношения данной одежды. Для этого требуется, чтобы одежда обеспечивала в некоторой степени перенос водяного пара (воздухопроницаемость) через одежду изнутри наружу.

Теплоизоляция, которую обеспечивает одежда пожарных, должна оставаться эффективной в широком интервале температур окружающей среды. Что касается предельного случая, требуется, чтобы одежда пожарных обеспечивала достаточную теплоизоляцию для защиты пожарных при воздействии пламени при полном развитии пожара, когда температура окружающей среды может составлять приблизительно 1000°C и выше. В таком случае на одежду будет, по меньшей мере, временно, воздействовать температура, которая на внешней оболочке одежды составляет приблизительно от 800 до 900°C. В случае сильных пожаров все же предполагается, что на внешнюю оболочку одежды будет воздействовать температура, составляющая вплоть до приблизительно 350°C, когда пожарный должен близко подходить к пламени. Температура на коже пожарного предпочтительно должна снижаться и не увеличиваться более чем приблизительно на 24°C.

В технических задачах, не связанных с пожаром, традиционная пожарная одежда обеспечивает уровень теплоизоляции, который, как правило, не требуется, и приводит к снижению удобства (учитывая низкую воздухопроницаемость этой одежды) вследствие большой толщины и плотности материала этой одежды. В вышеупомянутых приложениях, таких как одежда пожарных, где одежда должна обеспечивать теплоизоляцию в широком интервале температур, как правило, оказывается затруднительным выполнение всех требований (высокая воздухопроницаемость, превосходные теплоизоляционные свойства) статическими структурами, т.е. структурами, обеспечивающими во всех случаях теплоизоляцию, которая требуется в случае наихудшего развития событий.

Предложен ряд динамических концепций. Такие динамические концепции основаны на идее создания структуры, которая обеспечивает различные степени теплоизоляции в зависимости от данных условий окружающей среды. Создаваемую теплоизоляцию можно приспосабливать к температуре окружающей среды, которая воздействует на структуру, в том числе на ее внешней стороне и/или на ее внутренней стороне.

В области пожарной охраны разработана концепция вспенивающихся огнезащитных систем, которые используют в разнообразных приложениях, включая, например, вспенивающиеся огнезащитные уплотнения для противопожарных дверей, или в форме вспенивающихся огнезащитных покрытий для труб. Такие вспенивающееся огнезащитные системы, как правило, включают вспенивающееся огнезащитное вещество, имеющее твердую основу, которая подвергается процессу пенообразования при воздействии тепла, в результате чего увеличивается объем, и, таким образом, усиливаются изоляционные свойства. Как правило, такой процесс пенообразования начинается, когда на вспенивающееся огнезащитное вещество воздействует заданная температура активации. В результате процесса пенообразования вспенивающееся огнезащитное вещество становится пористым, т.е. уменьшается его плотность и увеличивается его объем, но оно все же сохраняет свою твердую структуру. Типичные вспенивающиеся огнезащитные вещества представляют собой силикат натрия, вспениваемый графит или материалы, содержащие углерод и/или значительные количества гидратов.

Предложено использование вспенивающихся огнезащитных материалов для изготовления одежды пожарных или другой функциональной одежды. Патентная заявка США № 2009/0111345 A1 описывает структуру, обеспечивающую регулируемую изоляция для водонепроницаемых, но проницаемых для водяного пара материалов/предметов одежды, которые защищают пользователя от тепла или пламени, сохраняя при этом воздухопроницаемость. Вспенивающееся огнезащитное вещество на основе смеси полимерной смолы и вспенивающегося графита находится между огнезащитным и непроницаемым для жидкостей слоями. Патентная заявка США № 2009/0111345 A1 описывает температуру активации, составляющую приблизительно 200°C, и увеличение объема вспенивающегося огнезащитного вещества, составляющее, по меньшей мере, 200% после воздействия 300°C в течение 90 секунд. Испытания показали, что данный подход имеет ограничения при применении к материалам для одежды пожарных.

Следующий подход к изготовлению огнестойкого гибкого материала, который обеспечивает тепловую защиту посредством механизма вспенивания, представлен в международной патентной заявке WO 2009/025892 A2. В данном материале к внешней поверхности материала гибкой подложки прикреплено множество отдельных защитных пластин, находящихся на расстоянии друг от друга. Эти защитные пластины содержат вспенивающийся огнезащитный материал, который расширяется в значительной степени при воздействии достаточного нагревания. В результате этого при активации образуется внешняя пленочная оболочка, обеспечивающая постоянную теплоизоляцию и огнестойкость. В варианте осуществления защитные пластины включают расширяющиеся при нагревании микрокапсулы, которые содержат воду или раствор на водной основе, и эта вода испаряется при воздействии тепла, в результате чего поглощается тепло из источника пламени, и микрокапсулы расширяются до тех пор, пока они не разрушаются и не высвобождают свое содержимое, которое вытесняет кислород и гасит пламя. Согласно данному сообщению, температура активации инкапсулирующих воду микрокапсул составляет приблизительно от 100°C до 400°C.

В качестве альтернативы вспенивающимся огнезащитным системам предложено обеспечение регулируемой теплоизоляции для предметов одежды пожарных за счет использования обладающего памятью формы материала сплава или биметаллического материала, как описано в международной патентной заявке WO 99/05926 A1. Согласно данному подходу, динамическая регулируемая теплоизоляционная система основана на прокладочном материале, расположенном между материалом внешней оболочки и материалом внутреннего вкладыша. Прокладочный материал может представлять собой обладающий памятью формы сплав, подготовленный в форме спирали, форме лотка или форме катушки, или это могут быть биметаллические полоски или фиксирующие диски. Согласно данному сообщению, температура активации составляет приблизительно от 65°C до 75°C (сплав с памятью формы) и 50°C (биметаллические полоски). В отличие от предложения на основе обсуждаемых выше вспенивающихся огнезащитных систем, международная патентная заявка WO 99/05926 A1, по существу, предлагает обратимую систему, которая может выдерживать множество циклов активации/дезактивации.

Международная патентная заявка WO 2008/097637 A1 описывает систему композитных материалов, обеспечивающую теплоизоляцию и включающую материал внешней оболочки, влагонепроницаемый материал и теплоизоляционный вкладыш. Теплоизоляционный вкладыш включает, по меньшей мере, один расширяющийся при нагревании огнестойкий материал, изготовленный из гофрированных термостойких волокон, находящихся в состоянии сжатия за счет термопластического связующего материала в неактивированном состоянии. Когда на теплоизоляционный вкладыш воздействует тепло или пламя, согласно данному сообщению, толщина вкладыша увеличивается, по меньшей мере, в три раза.

Задача настоящего изобретения заключается в том, чтобы предложить усовершенствованную слоистую структуру, которая обеспечивает регулируемую теплоизоляцию по отношению к высоким температурам. В конкретном приложении задача настоящего изобретения заключается в том, чтобы предложить материал для использования в защитной и/или функциональной одежде, в частности для использования в одежде пожарных, причем указанный материал должен включать такую усовершенствованную слоистую структуру.

Настоящее изобретение предлагает слоистую структуру, обеспечивающую регулируемую теплоизоляцию и включающую первый слой; второй слой; по меньшей мере, одну полость, образованную между первым слоем и вторым слоем, причем данную полость окружает полупроницаемая оболочка; и газообразующее вещество, имеющее неактивированную конфигурацию и активированную конфигурацию, причем газообразующее вещество приспособлено к переходу из неактивированной конфигурации в активированную конфигурации, например к увеличению давления газа внутри полости, в ответ на увеличение температуры в полости; причем первый слой, второй слой и полость расположены таким образом, что расстояние между первым слоем и вторым слоем увеличивается в ответ на увеличение давления газа внутри полости.

Настоящее изобретение предлагает регулируемую теплоизоляционную структуру, у которой увеличивается теплоизоляционная способность в ответ на увеличение температуры. Недавно было показано, что такая структура может обеспечивать существенное увеличение теплоизоляционной способности, когда температура увеличивается, переходя из интервала нормальных или рабочих температур в интервал повышенный температур. В некоторых вариантах осуществления можно обеспечивать определенное увеличение от первой (как правило, меньшей) теплоизоляционной способности при пониженных температурах до второй (как правило, большей) теплоизоляционной способности при повышенных температурах. В предпочтительных вариантах осуществления определенное увеличение теплоизоляционной способности может быть связано с температурой активации, т.е. структура активируется, когда температура увеличивается до температуры активации или выше.

Термин «слоистая структура» при использовании в настоящем документе означает структуру, имеющую, по меньшей мере, в неактивированном состоянии структуры, плоскую или листовидную конфигурацию, которая распространяется, главным образом, в поперечных направлениях, которые определяют направления длины и ширины, и является тонкой. Конфигурация считается тонкой, если она имеет толщину в направлении, перпендикулярном направлениям длины и ширины, которая значительно меньше, чем длина и ширина. В типичных приложениях слоистая структура, которая определена в настоящем документе, представляет собой гибкую слоистую структуру по отношению к изогнутой или жесткой слоистой структуре.

Первый и второй слои могут представлять собой слои, расположенные таким образом, что они обращены друг к другу в направлении толщины слоистой структуры. Первый и второй слои не обязательно должны представлять собой соседние слои. Помимо полости, другие структурные элементы слоистой структуры, например изоляционный материал, можно вводить между первым и вторым слоями. Первый и второй слои, как правило, расположены, главным образом, параллельно друг другу и перпендикулярно направлению толщины. Расстояние между первым и вторым слоями можно измерять в направлении толщины. В том случае, когда первый и/или второй слои не находятся в одной плоскости, но имеют структуру с выступами и/или углублениями, расстояние между слоями определяют по отношению к данной условной плоскости. В вариантах практического осуществления первый и второй слои могут, например, представлять собой слои материала, например внутренний слой материала и внешний слой материала, причем между внутренним слоем и внешним слоем находится полость. Учитывая применение слоистой структуры согласно настоящему изобретению для материалов, используемых в одежде, термин «внутренний слой» означает слой, который обращен к телу пользователя и расположен на минимально возможном расстоянии от кожи пользователя. Термин «внешний слой» означает слой, обращенный в противоположном направлении от тела пользователя к окружающей среде.

Когда воздействует повышенная температура, газообразующее вещество начинает производить газ в полости, и таким образом давление газа в полости будет увеличиваться. Это увеличение давления газа внутри полости вызывает «раздувание» полости. В результате раздувания увеличивается толщина полости, и это приводит к увеличению расстояния между первым слоем и вторым слоем. Результат заключается в том, что между первым слоем и вторым слоем образуется «газовый слой» или «воздушный слой», который обеспечивает эффективную теплоизоляцию вследствие низкой теплопроводности газа/воздуха, а также вследствие увеличения расстояние между первым и вторым слоями.

Газообразующее вещество представляет собой «движущую силу» для удаления первого и второго слоев друг от друга, чтобы увеличивалось расстояние между первым и вторым слоями и увеличивался изоляционный объем. В зависимости от температуры газообразующее вещество может иметь неактивированную конфигурацию и активированную конфигурацию. В неактивированной конфигурации газообразующего вещества регулируемая теплоизоляционная структура находится в своем неактивированном состоянии. Активированное состояние регулируемой теплоизоляционной слоистой структуры получается путем изменения конфигурации газообразующего вещества.

Газообразующее вещество в неактивированной конфигурации может содержаться в полости. Газообразующее вещество может представлять собой любое вещество из жидкости, твердого вещества, геля или их сочетаний. Газообразование может происходить посредством физического превращения (т.е. посредством фазового перехода из жидкости в газ, и/или из твердого вещества в газ, и/или высвобождения адсорбированных газов), или посредством химического превращения (т.е. посредством химической реакции, в которой высвобождается, по меньшей мере, один газообразный продукт), или посредством их сочетаний. Было обнаружено, что желательный порог активации газообразующего вещества, например температуру активации, можно регулировать надлежащим образом, используя газообразующее вещество в форме смеси, по меньшей мере, двух соединений.

Согласно настоящему изобретению, полость и газообразующее вещество совместно с первым и вторым слоями образуют термически активированную раздуваемую композитную структуру, которая при воздействии на нее повышенной температуры увеличивается в объеме. Таким образом, настоящее изобретение предусматривает эффект, напоминающий поведение вспенивающихся огнезащитных веществ при воздействии повышенной температуры, но использует процесс, совершенно отличный от вспенивания. В слоистой структуре, описанной в настоящем документе, полость и газообразующее вещество имеют такую конфигурацию, что увеличение объема приводит к выраженному увеличению расстояния между первым и вторым слоями. В результате этого изоляционный объем, который заполняет, главным образом, газ и/или воздух, создается между первым и вторым слоями. В отличие от известных вспенивающихся огнезащитных веществ, которые изменяют свою конфигурацию, переходя из компактной твердой структуры в пористую твердую структуру при увеличении температуры, «квазивспенивающаяся огнезащитная» композитная структура согласно настоящему изобретению изменяет свою конфигурацию, переходя из нераздутого состояния при пониженных температурах в раздутое состояние при повышенных температурах. В противоположность известным вспенивающимся огнезащитным веществам, в которых процесс пенообразования начинается после активации и приводит к тому, что образуется огромное множество отдельных полостей, настоящее изобретение предусматривает полость заданной геометрии, которая уже присутствует в неактивированном состоянии. После активации эта полость изменяет свою форму, например увеличивается ее объем и/или увеличивается расстояние между первым слоем и вторым слоем.

Авторы настоящего изобретения обнаружили, что такая «квазивспенивающаяся огнезащитная» композитная слоистая структура может быть значительно лучше исправлена и отрегулирована в отношении ее температуры активации и скорости активации (т.е. скорости увеличения теплоизоляционной способности при увеличении температуры, когда температура становится равной температуре активации), чем любые известные вспенивающиеся огнезащитные вещества. Кроме того, было продемонстрировано, что можно изготавливать даже обратимые «квазивспенивающиеся огнезащитные» композитные слоистые структуры, которые позволяют переводить систему из активированного состояния в неактивированное состояние, даже осуществляя множество циклов, если это желательно.

Слоистая структура включает полупроницаемую оболочку, которая заключает в себе полость. Термин «полупроницаемый» при использовании в настоящем документе означает оболочку и материал, из которого изготовлена оболочка, и который, с одной стороны, является проницаемым для полярных (гидрофильных) газов, таких как водяной пар, и, с другой стороны, является, по меньшей мере, временно газонепроницаемым. Термин «газонепроницаемый» означает, по меньшей мере, непроницаемость, по меньшей мере, в отношении одного газа, который производится газообразующим веществом, когда оно изменяет свою конфигурацию, переходя из неактивированной конфигурации в активированную конфигурацию.

Состояние, по меньшей мере, временной газонепроницаемости означает, что оболочка обладает способностью удерживания газа в течение желательного времени по отношению, по меньшей мере, к одному из газов, которые производит газообразующее вещество при изменении его конфигурации и переходе в активированную конфигурацию. В конкретных вариантах осуществления оболочка является непроницаемой для неполярных газов, таких как CO2, N2, O2.

Предпочтительно оболочка изготовлена из газонепроницаемого материала, у которого число Герли (Gurley) составляет 500 секунд и более, предпочтительно 1500 секунд и более, и которое измеряют, используя автоматический денсиметр Genuine Gurley модели 4340. При исследовании методом Герли с использованием потока воздуха измеряют время в секундах, за которое 100 см3 воздуха проходит через один квадратный дюйм образца материала при давлении, составляющем 4,88 дюйма (124 мм) водяного столба (1216 Па).

В одном варианте осуществления оболочка является проницаемой для водяного пара и, по меньшей мере, временно газонепроницаемой.

В частности, оболочка может иметь такую конфигурацию, что объем полости увеличивается в ответ на увеличение давления газа внутри полости. Полость, которую окружает проницаемая для водяного пара или воздухопроницаемая оболочка, позволяет поддерживать воздухопроницаемость слоистой структуры во всей области, покрытой полостью. Это применимо в неактивированном состоянии слоистой структуры, когда газообразующее вещество находится в своей неактивированной конфигурации, а также в активированном состоянии слоистой структуры, когда газообразующее вещество находится в своей активированной конфигурации. Таким образом, всю область слоистой структуры может покрывать оболочка или множество оболочек согласно настоящему изобретению без значительно потери воздухопроницаемости слоистой структуры.

Термин «проницаемый для водяного пара» или «воздухопроницаемый» при использовании в настоящем документе следует понимать, как означающий характеристику слоя или структуры, например оболочки, или слоистой структуры, или материала, или одежды, включающей такую слоистую структуру, которая представляет собой способность переносить водяной пар с одной стороны слоя или структуры на другую сторону. В вариантах осуществления слой или структура может также обладать водонепроницаемостью, включая, по меньшей мере, один функциональный слой, который является водонепроницаемым и проницаемым для водяного пара (воздухопроницаемым).

Термин «проницаемый для водяного пара слой» или «воздухопроницаемый слой» при использовании в настоящем документе предназначен для включения любого слоя, который обеспечивает перенос водяного пара через слой или указанную слоистую структуру или слоистый композитный материал. Слой может представлять собой текстильный слой или функциональный слой согласно описанию в настоящем документе. Функциональный слой может иметь проницаемость водяного пара, измеряемую как сопротивление проникновению водяного пара (Ret) и составляющую менее чем 30 (м2•Па)/Вт.

Сопротивление проникновению водяного пара или сопротивление переносу пара (Ret) является специфическим свойством материалов, которые представляют собой листовидные структуры или композитные материалы, определяющие поток скрытой теплоты испарения через данную площадь при постоянном градиенте парциального давления. Слоистая структура, композитный материал, текстильный слой или функциональный слой согласно настоящему изобретению считается проницаемым для водяного пара, если его сопротивление проникновению водяного пара Ret составляет ниже 150 (м2•Па)/Вт. Слоистая структура, композитный материал, текстильный слой или функциональный слой предпочтительно имеет значение Ret, составляющее менее чем 30 (м2•Па)/Вт. Проницаемость водяного пара измеряют согласно стандарту ISO EN 11092 (1993).

Оболочка является, по меньшей мере, временно газонепроницаемой. Газонепроницаемость означает, по меньшей мере, непроницаемость в отношении, по меньшей мере, одного из газов, которые производит газообразующее вещество при изменении своей конфигурации и переходе в активированную конфигурацию, т.е. при увеличении температуры до температуры активации или выше. Термин «по меньшей мере, временно газонепроницаемый» предназначен для определения того, что оболочка способна удерживать, по меньшей мере, один из газов, образующихся при активации газообразующего вещества внутри полости в течение периода времени, более продолжительного, чем ожидаемая продолжительность высокотемпературного события, такого как полное развитие пожара.

Огнестойкие материалы определены в международном стандарте DIN EN ISO 14116 (2008 г.). Стандарт EN ISO 15025 (2003 г.) определяет методы исследования для оценки огнестойкости материалов. Согласно стандарту DIN EN ISO 14116 (2008 г.), определены различные уровни огнестойкости. В качестве примера, огнестойкие материалы, которые используют для предметов одежды пожарных, должны проходить испытательные процедуры, которые определены для уровня 3 согласно стандарту DIN EN ISO 14116 (2008 г.). Для других приложений могут оказаться достаточными менее строгие критерии, которые определены для уровней 1 и 2.

Оболочка может включать функциональный слой. Термин «функциональный слой» при использовании в настоящем документе определяет пленку, мембрану или поверхностную обработку, которая создает препятствие для проникновения воздуха и/или для проникновения ряда других газов, например опасных газообразных химических веществ. Таким образом, функциональный слой является воздухонепроницаемым и/или газонепроницаемым. Это применяется, в частности, по отношению к газу, который производит газообразующее вещество при переходе в свою активированную конфигурацию. Термин «воздухонепроницаемый» и/или «газонепроницаемый» означает, что функциональный слой имеет число Герли (Gurley), которое составляет 500 секунд и более, предпочтительно 1500 секунд и более, и которое измеряют, используя автоматический денсиметр Genuine Gurley модели 4340. При исследовании методом Герли с использованием потока воздуха измеряют время в секундах, за которое 100 см3 воздуха проходит через один квадратный дюйм образца материала при давлении, составляющем 4,88 дюйма (124 мм) водяного столба (1216 Па). Функциональный слой в данном конкретном варианте осуществления является воздухонепроницаемый, но он может быть воздухопроницаемым в других вариантах осуществления.

В следующих вариантах осуществления функциональный слой также обеспечивает препятствие для проникновения жидкой воды и, в идеальном случае, для ряда опасных жидких химических веществ. Слой считается непроницаемым для жидкостей, если он препятствует проникновению жидкой воды при давлении, составляющем, по меньшей мере, 0,13 бар (130 кПа). Давление проникновения воды измеряют, используя образец функционального слоя и такие же условия, которые описаны по отношению к стандарту ISO 811 (1981 г.).

Функциональный слой можно изготавливать, используя подходящие мембраны, например микропористые мембраны, изготовленные из расширенного политетрафторэтилена (PTFE).

Функциональный слой может включать в одном варианте осуществления один или более слоев, где функциональный слой является проницаемым для водяного пара, и воздухонепроницаемую мембрану для обеспечения характеристик воздухонепроницаемости и одновременной проницаемости для водяного пара. Предпочтительно мембрана является также непроницаемой для жидкостей, по меньшей мере, водонепроницаемой.

Подходящая водонепроницаемая и проницаемая для водяного пара гибкая мембрана для использования в настоящем изобретении описана в патенте США № 3 953 566, который представляет пористый материал из расширенного политетрафторэтилена (ePTFE). Пористый расширенный материал PTFE имеет микроструктуру, которую отличают узлы, соединенные друг с другом посредством фибрилл. Если это желательно, водонепроницаемые свойства можно усиливать, нанося на расширенный PTFE гидрофобный и/или олеофобный покровный материал, как описано в патенте США № 6 261 678.

Водонепроницаемая и проницаемая для водяного пара мембрана может также представлять собой микропористый материал, такой как высокомолекулярный микропористый полиэтилен или полипропилен, микропористый полиуретан или сложный полиэфир, или гидрофильный монолитный полимер, такой как полиуретаны или сложные полиэфиры, например полиэфирполиуретаны или полэфирэфиры.

Функциональный слой может быть изготовлен из многослойного материала, например, как описано в патенте США № 4 194 041.

В следующих вариантах осуществления первый слой и/или второй слой включает функциональный слой. В другие варианты осуществления функциональный слой может образовывать дополнительный слой слоистой структуры.

Как правило, газообразующее вещество, когда оно находится в своей неактивированной конфигурации, будет содержаться в полости. Газообразующее вещество можно приспособить для производства газа в полости в ответ на превышение температурой в полости заданной температуры активации, таким образом, что расстояние между первым слоем и вторым слоем увеличивается от первого расстояния в неактивированной конфигурации газообразующего вещества до второго расстояния в активированной конфигурации газообразующего вещества.

Температура активации представляет собой температуру, при которой газообразующее вещество начинает производить значительное количество газа в полости, давление газа в полости начинает увеличиваться, и это увеличение давление газа внутри полости приводит к объемному увеличению (раздуванию) полости.

Второе расстояние между первым слоем и вторым слоем в активированной конфигурации газообразующего вещества может быть больше на 1 мм или более, чем первое расстояние между первым слоем и вторым слоем в неактивированной конфигурации газообразующего вещества. В конкретных вариантах осуществления второе расстояние может быть больше на 3 мм или более или может даже быть больше на 6 мм или более, чем первое расстояние.

В следующем варианте осуществления оболочка может включать абсорбирующий воду материал. В частности, оболочка может быть изготовлена из материала, который обладает характеристиками абсорбции воды. Абсорбирующий воду материал обладает способностью встраивать молекулы воды в свою структуру. Молекулы воды (в виде водяного пара) могут проникать через такой материал в случае различий парциального давления водяного пара в объеме материала. Таким образом, этот материал, как правило, является воздухопроницаемым. Однако, несмотря на проницаемость для водяного пара, такой абсорбирующий воду материал будет непроницаемым для других газов, особенно для неполярных газов, в том случае, когда такой материал оказывается неспособным встраивать в свою структуру молекулы других (газообразных) веществ, отличных от воды. Газонепроницаемость может относиться к широкому кругу молекул, отличных от молекул воды, или может существовать селективность в отношении ограниченного числа молекул.

В одном варианте осуществления материал оболочки может быть проницаемым для гидрофильных (полярных) газов (например, водяного пара) и практически непроницаемым для неполярных газов, таки как CO2, N2/O2 и т.д.

Использование абсорбирующего воду материала в качестве оболочки позволяет поддерживать проницаемость водяного пара, но обеспечивает газонепроницаемость по отношению к газу, который образуется после активации газообразующего вещества.

Еще один пример проницаемого для водяного пара и абсорбирующего воду материала представляет собой микропористый материал с закрытыми ячейками.

Один пример абсорбирующего воду материала, который указан выше, представляет собой полиуретан (PU).

В следующих вариантах осуществления оболочка может включать растяжимый материал или упругий материал. Оболочка может даже быть изготовлена из растяжимого материала или упругого материала. Материал считается растяжимым, если он способен удлиняться, по меньшей мере, в одном направлении, когда на оболочку действует повышенное давление газа после активации. В частности, материал можно считать растяжимым, если слой или структура из такого материала, например оболочечный слой или часть оболочки, достигает деформации при разрыве, составляющей, по меньшей мере, 50% или более, согласно техническим условиям, определенным в стандарте EN ISO 527-1, 2, 3 (1996 г.), когда измерения осуществляют при скорости деформации, составляющей 200 мм/мин.

По меньшей мере, части оболочки согласно настоящему изобретению могут быть изготовлены из растяжимого материала.

За счет растяжения после активации можно обеспечить еще большее разделение первого слоя и второго слоя.

Помимо растяжения частей оболочки, изготовленных из растяжимого материала, оболочка может изменять свою форму, переходя из «плоской формы» к «выпуклой форме» после активации, например, путем увеличения расстояние между первым и вторым слоями. Такое изменение формы обусловлено стремлением полости к увеличению своего объема для данной площади поверхности оболочки под давлением газа, который образуется в возрастающем количестве по мере того, как газообразующее вещество переходит из неактивированной конфигурации в активированную конфигурацию. Этот процесс приводит к тому, что увеличивается средняя «толщина» или «высота» полости, и в результате этого увеличивается расстояние между первым и вторым слоями. Оболочка может принимать форму прокладки или пластинки, причем эта прокладка или пластинка является плоской в неактивированном состоянии и изменяет свою форму на форму раздутой подушки в активированном состоянии.

В принципе, оболочка может быть изготовлена из одного слоя или элемента, но в большинстве случаев ее изготавливают из нескольких слоев или элементов, которые соединяют друг с другом.

В варианте осуществления оболочка может иметь композитную структуру, состоящую из множества слоев, соединенных друг с другом. В одном варианте осуществления слои можно соединять друг с другом путем ламинирования, причем их соединяют в отдельных областях или на полной площади. Два или более слоев можно ламинировать друг на друга. Такая композитная структура является полупроницаемой, согласно определению в настоящем документе. В оболочке, имеющей такую композитную структуру, каждый слой из указанной слоистой структуры обеспечивает проницаемость водяного пара. Как правило, считается достаточным, если, по меньшей мере, один слоев обеспечивает газонепроницаемость согласно определению в настоящем документе.

В некоторых вариантах осуществления оболочка может быть изготовлена, по меньшей мере, из двух элементов оболочки. По меньшей мере, два элемента оболочки можно соединять друг с другом таким образом, чтобы образовывать полость между ними. Каждый элемент оболочки может включать композитную структуру из множества слоев, как описано выше. В такой конфигурации каждый из элементов оболочки предпочтительно обеспечивает проницаемость водяного пара и газонепроницаемость.

В варианте осуществления оболочку могут составлять, по меньшей мере, первый полупроницаемый оболочечный слой и, по меньшей мере, второй полупроницаемый оболочечный слой, причем каждый из листовидных материалов является проницаемым для водяного пара и, по меньшей мере, временно газонепроницаемым, насколько это желательно. Эти два оболочечных слоя можно соединять друг с другом вдоль герметичной структуры, образуя замкнутый контур, таким образом, что полость окружена слоями. Каждый из оболочечных слоев может иметь однослойную структуру, но можно также иметь композитную многослойную структуру, изготовленную из множества слоев, ламинированных друг на друга, как описано выше, или первый оболочечный слой можно иметь однослойную структуру, и второй оболочечный слой может иметь композитную многослойную структуру. В еще одном варианте осуществления оболочечные слои могут быть изготовлены одного слоя (монослоя), непроницаемого для текучих сред. Указанный слой может быть превращен в оболочку посредством сварки или склеивания.

Первый и второй оболочечные слои могут быть изготовлены из различных материалов, придающих оболочке различные характеристики в различных ее частях. В качестве примера, оболочка может быть изготовлена из двух оболочечных слоев различных материалов, причем первый оболочечный слой состоит из практически нерастяжимого материала и второй оболочечный слой состоит из растяжимого материала. В активированной конфигурации газообразующего вещества под давлением, образующимся в полости, преимущественно второй оболочечный слой растягивается, т.е. удлиняется, по меньшей мере, в одном направлении, в то время как первый оболочечный слой не растягивается в значительной степени ни в одном направлении. В такой конфигурации, с одной стороны, второй оболочечный слой будет обеспечивать увеличение расстояния между первым слоем и вторым слоем слоистой структуры, и в результате этого образуется изоляционный объем большой толщины. С другой стороны, первый оболочечный слой будет обеспечивать устойчивость размеров, и, таким образом, материал, включающий слоистую структуру, как описано в настоящем документе, будет сохранять свою форму и размер даже при воздействии на него очень высоких температур, которые возникают в определенных чрезвычайных обстоятельствах (например, при полном развитии пожара). Кроме того, направление раздувания оболочек можно регулировать достаточно точно.

В качестве примера, стандарт DIN EN 469 (2007) требует в отношении предметов защитной одежды пожарных, чтобы усадка огнезащитного материала составляла не более чем 3% при воздействии температуры 180°C в печи. Такое требование может быть выполнено в том случае, когда оболочка включает, по меньшей мере, один оболочечный слой, изготовленный из нерастяжимого материала, как описано выше. В одном варианте осуществления «внутренний» оболочечный слой, т.е. слой, расположенный ближе к телу пользователя, может быть изготовлен из растяжимого материала, в то время как внешний оболочечный слой может быть изготовлен из нерастяжимого материала.

В конкретном варианте осуществления оболочка может быть изготовлена из термостойкого материала по отношению к интервалу температур в полости в активированной конфигурации газообразующего вещества.

Термин «термостойкий» следует понимать как означающий, что материал способен выдерживать воздействие температуры, которая превышает температуру активации на заданную разность температур, составляющую, например, 10°C, в течение заданного времени. Как правило, температура находится на 10°C выше температуры активации, и время составляет 1 минуту или более. Требуемые термостойкие свойства зависят от применения слоистой структуры, например от положения слоистой структуры в одежде по отношению к другим слоям одежды. Чем более на слоистую структуру будет воздействовать источник тепла, тем выше будут требования термостойкости. В одном варианте осуществления температура превышает температуру активации, по меньшей мере, на 10°C в течение 1 минуты. В еще одном варианте осуществления температура превышает температуру активации на 50°C в течение 2 минут. В предпочтительном варианте осуществления в применении для пожарных температура превышает температуру активации приблизительно на 150°C в течение 2 минут.

Можно использовать несколько материалов для изготовления полупроницаемого оболочечного слоя. В некоторых примерах слоистая структура может включать:

1. Первый и второй слой, причем каждый слой представляет собой монолитный слой полиуретана или аналогичного материала. Оболочку изготавливают соединением первого и второго слоев друг с другом вдоль соединительной части, образуя замкнутый контур.

2. Первый и второй слой, причем каждый слой составляет многослойная структура с монолитным слоем полиуретана или аналогичного материала, который прикреплен к слою расширенного пористого PTFE. Оболочку изготавливают соединением первого и второго слоев друг с другом вдоль соединительной части, образуя замкнутый контур.

3. Первый и второй слой, причем каждый слой составляет многослойная структура с монолитным слоем полиуретана или аналогичного материала, который находится между двумя слоями расширенного пористого PTFE. Оболочку изготавливают соединением первого и второго слоев друг с другом вдоль соединительной части, образуя замкнутый контур.

4. Первый слой и второй слой из различных материалов:

a) Первый слой представляет собой непроницаемый многослойный материал, включающий мембрану, представляющую собой мембрану ePTFE, и текстильный слой. Текстильный слой может быть изготовлен из нетканого текстильного материала. Мембрана может быть изготовлена согласно описанию в патенте США № 4 194 041.

b) Второй слой в форме непроницаемой мембраны, включая мембрану ePFTE, непроницаемая мембрана изготовлена согласно патенту США № 4 194 041.

Оболочку изготавливают соединением первого и второго слоев друг с другом вдоль соединительной части, образуя замкнутый контур. Слои, изготовленные из PU, можно использовать в качестве соединительных слоев посредством плавления полиуретанового материала. В том случае, когда какой-либо из слоев должен быть соединен с другим слоем, изготовленным из ePTFE, соединение можно обеспечивать путем использования подходящих связующих материалов, например кремнийорганических связующих материалов.

Дополнительный герметизирующий слой можно наносить на оболочечный слой, по меньшей мере, на одну его сторону, например, используя каландрирование. Герметизирующий слой может включать термопластический полимер, например полиуретан (PU); полипропилен (PP); полиэтилен (PE); сложный полиэфир (PES). Герметизирующий слой может улучшать непроницаемость оболочки и может допускать сварку двух оболочечных слоев друг с другом для изготовления оболочки. Для улучшения адгезионных характеристик оболочечного слоя можно использовать предварительную обработку поверхностей слоя, например, применяя коронный разряд, плазменный разряд, грунтовочные материалы. Возможные способы сварки включают термическую сварку, ультразвуковую сварку, лазерную сварку и микроволновую сварку.

В следующем возможном варианте осуществления один или множество клеевых прокладок, изготовленных, например, из термопластического клея, кремнийорганических материалов, контактных связующих материалов, реакционноспособных клеевых систем, наносят, по меньшей мере, на одну из поверхностей оболочечного слоя, подлежащих соединению, и затем на клеевые прокладки помещают другую поверхность.

В вариантах осуществления можно использовать твердое вещество или гель в качестве газообразующего вещества. Такое твердое вещество используют предпочтительно в форме порошка. Гель представляет собой соединение, содержащее внедренные в него функциональные группы, согласно механизмам химического и/или физического соединения. С газообразующим веществом в форме геля легко обращаться в процессе дозирования, и его отличает меньшее истирание по сравнению с порошок. Примеры гелей представляют собой гидрогели. Гели могут содержать ограниченную долю твердых веществ. Как правило, газ высвобождается в процессе химической реакции, как описано ниже. Надлежащее обращение обеспечивается в случае использования твердого газообразующего вещества в форме порошка в его неактивированной конфигурации.

Активация газообразующего вещества может включать физическое превращение, а именно фазовый переход в газовую фазу.

Не является желательным превращение тепловой энергии в скрытую теплоту для замедления увеличения температуры. Напротив, задача состоит в том, чтобы превратить всю тепловую энергию в увеличение расстояния между первым слоем и вторым слоем. В том случае, когда фазовый переход не требуется для обеспечения скрытой теплоты, газообразование в полости является быстрым, и, таким образом, быстрое увеличение расстояния между первым слоем и вторым слоем можно обеспечивать при температуре активации. Это представляет собой особое преимущество при низких температурах активации, поскольку было обнаружено, что высокие скорости активации можно получать вплоть до сравнительно низких температур активации, составляющих приблизительно 50°C. Таким образом, в одежде слоистая структура согласно настоящему изобретению не обязательно должна быть расположена близко к внешней стороне, на которую, как правило, воздействуют наиболее высокие температуры, например в пламени. Напротив, оказывается возможным расположение слоистой структуры ближе к внутренней стороне, т.е. к коже пользователя. В такой конфигурации снижаются требования к термостойкости используемых материалов.

В еще одном варианте осуществления газообразующее вещество может иметь низкую энергию активации в случае физической десорбции или химической реакции.

Газообразующее вещество предпочтительно представляет собой твердое вещество в неактивированной конфигурации и обладает функцией образования газа при температурах выше температуры окружающей среды. Газообразующее вещество в твердом состоянии предпочтительно используют в форме порошка или зернистого вещества. Порошок состоит из частиц, имеющих размер зерен. После активации, по меньшей мере, один газообразный продукт высвобождается из порошка или зернистого вещества. Газообразный продукт предпочтительно не растворяется в воде. Использование газообразующего вещества в порошкообразной или зернистой форме имеет преимущество относительно отсутствия проблем в процессе работы.

Когда газообразующее вещество представляет собой твердое вещество или гель, активацию можно легче осуществлять посредством химического процесса с образованием соединения, которое переходит в газовую фазу. В таком варианте осуществления температура активации регулируемой теплоизоляционной слоистой структуры будет представлять собой температуру, которая соответствует энергии активации химической реакции, приводящей к высвобождению, по меньшей мере, одного газообразного соединения из газообразующего вещества. Известен ряд химических реакций с образованием газообразных продуктов реакции. Примеры представляют собой высвобождение газообразных соединений, внедренных в гель; реакция разложения соды; высвобождение аммиака и хлористоводородной кислоты их хлорида аммония.

Пример твердого газообразующего вещества представляет собой порошок бикарбоната натрия NaHCO3, также известного как «сода для выпечки» (CAS № 144-55-8). Начиная с 55°C, бикарбонат натрия постепенно разлагается, образуя карбонат натрия (Na2CO3), воду (H2O) и диоксид углерода (CO2). Скорость этой реакции увеличивается при повышении температуры:

2NaHCO3→Na2CO3+H2O+CO2.

Можно использовать бикарбонат натрия, а также смеси веществ, которые включают бикарбонат натрия.

Следующие примеры систем газообразующих веществ, которые вступают в реакции разложения, представляют собой газообразующие вещества, включающие карбонат аммония (NH4)2CO3 который разлагается при нагревании, образуя аммиак (NH3), диоксид углерода (CO2) и H2O; и формиат аммония, который при разложении образует HCN и H2O.

Еще один пример представляет собой газообразующее вещество, включающее хлорид аммония (NH4Cl), который разлагается на аммиак (NH3) и хлористый водород (HCl). Эта реакция является, в принципе, обратимой, и можно осуществлять, выполняя множество циклов активации/дезактивации.

В варианте осуществления оболочка может включать промежуточный слой, разделяющий полость на первую субполость и вторую субполость. Такой промежуточный слой может быть изготовлен из газонепроницаемого материала, и его конфигурация может способствовать образованию газонепроницаемого уплотнения при сварке вместе с материалом оболочки. Газообразующее вещество можно наносить на одну или обе стороны промежуточного слоя.

В следующем варианте осуществления может быть предусмотрена оболочечная структура, которая состоит, по меньшей мере, из двух оболочек, соединенных друг с другом. Такая оболочечная структура обеспечивает еще большее увеличение расстояния между первым и вторым слоями, когда газообразующее вещество становится активированным. Увеличение теплоизоляционной способности слоистой структуры можно очень эффективно усиливать за счет обеспечения такой оболочечной структуры. В одной возможной конфигурации оболочки соединены друг с другом по своим боковым краям.

Оболочка может даже иметь такую конструкцию, которая предусматривает ее разрушение после активации и высвобождения газообразующего вещества. В результате этого газообразующее вещество можно использовать для подавления пламени. Это означает, что увеличение теплоизоляции является только временным, поскольку газообразующее вещество будет медленно выходить из полости после разрушения оболочки. Однако конструкция оболочки для одноразового использования, как здесь описано, подразумевает, что оболочка растягивается в максимально возможной степени и, таким образом, позволяет оболочке увеличивать свой объем в максимальной возможной степени. Это представляет собой способ быстрого и эффективного увеличения теплоизоляционной способности слоистой структуры. В случае катастрофы, например при полном развитии пожара, это может представлять собой единственный путь к спасению жизни. В такой конструкции для одноразового использования оказывается приемлемым, если химическое превращение газообразующего вещества представляет собой необратимую химическую реакцию. Более важно, чтобы большое количество газа образовывалось в течение короткого времени после того, как температура превысит порог активации.

В следующих вариантах осуществления слоистая структура может включать множество оболочек. Оболочки могут быть расположены рядом друг с другом. В такой возможной конфигурации оболочек, по меньшей мере, две соседние оболочки следуют друг за другом без промежуточного пространства. Как правило, такие соседние оболочки имеют общую соединительную область или область герметизации. В качестве альтернативы, некоторые или все из оболочек могут быть расположены таким образом, что они перекрываются друг с другом, по меньшей мере, частично, например, в структуре, аналогичной кровельной черепице. В таких конфигурациях слоистая структура в целом можно состоять из оболочек, расположенных практически без каких-либо открытых промежутков между первым слоем и вторым слоем. В полученной слоистой структуре отсутствуют промежутки или пространства, не покрытые какой-либо из оболочек, в том числе в неактивированном состоянии и в активированном состоянии.

Как упомянуто выше, оболочка может принимать форму прокладки или пластинки, причем такая прокладка или пластинка является плоской в неактивированном состоянии и изменяет свою форму на форму раздутой подушки в активированном состоянии. В варианте осуществления такую структуру могут образовывать первый слой полупроницаемого (проницаемого для водяного пара и, по меньшей мере, временно газонепроницаемого) материала и второй слой полупроницаемого (проницаемого для водяного пара и, по меньшей мере, временно газонепроницаемого) материала, причем первый слой прилегает ко второму слою.

На практике первый слой расположен поверх второго слоя в многослойной структуре. Первый и второй слои можно соединять друг с другом вдоль, по меньшей мере, одной соединительной части, таким образом, что образуется полость между первым и вторым слоями. Соединительная часть, как правило, имеет форму замкнутого контура, чтобы образовывать полость, которую ограничивают первый и второй слои. Для создания множества полостей можно предусматривать множество соединительных частей, причем каждая соединительная часть образует замкнутый контур для ограничения соответствующей полости. Соединительные части могут принимать форму сетки, которую образуют первое подмножество соединительных частей, проходящих параллельно друг относительно друга в первом направлении, и второе подмножество соединительных частей, проходящих параллельно друг относительно друга во втором направлении.

Каждая из оболочек, ограничивающих соответствующую полость, может принимать форму «кармана», образующегося между первым и вторым слоями слоистой структуры посредством соединения первого и второго слоев друг с другом. В результате этого первый и второй слои образуют первый и второй оболочечный слои каждой оболочки.

В других вариантах осуществления предусмотрена слоистая структура, содержащая, по меньшей мере, одну полостную структуру, состоящую из множества полостей, соединенных друг с другом после активации газообразующего вещества. Такая полостная структура может включать множество сплошных оболочек, каждая из которых заключает в себе соответствующую полость. Каждая из этих полостей в неактивированной конфигурации газообразующего вещества может быть отделена от соседней с ней полости посредством соответствующих соединительных частей, образованных между соответствующими соседними оболочками. Соединительные части предпочтительно обеспечивают практически газонепроницаемое разделение полостей друг от друга. Таким образом, газообразующее вещество не может переходить из одной полости в другую, независимо от того, находится ли оно в активированной или неактивированной конфигурации. Однако соединительные части могут включать разрушающиеся части, предусмотренные соответствующим образом. Такие разрушающиеся части приспособлены для разрыва или разрушения, когда на них действует давление газа, превышающее пороговое давление. Таким образом, после активации газообразующего вещества только в некоторых или даже в каждой из полостей полостной структуры увеличение давление газа, производимого в полостях в активированной конфигурации газообразующего вещества, обеспечивает газовое сообщение между прилегающими полостями полостной структуры. В результате образуется «макрополость» или «суперполость» за счет эффективного соединения всех полостей в полостной структуре. Как правило, разрушение первой полости происходит немедленно после того, как давление в этой полости увеличивается выше порогового давления. В большинстве случаев одна или несколько полостей оказываются ближе к источнику тепла, чем другие, и, таким образом, давление внутри этих полостей будет увеличиваться в первую очередь, превышая пороговое давление.

В следующих вариантах осуществления такая полостная структура может включать множество полостей, расположенных в кластере. Полости этого кластера, в принципе, отделены друг от друга в конфигурации, препятствующей тому, чтобы газообразующее вещество, по меньшей мере, когда оно находится в своей неактивированной конфигурации, имело возможность перехода из одной полости в другую. Тем не менее, в определенных условиях, в частности после активации газообразующего вещества, конфигурация полостей допускает гидравлическое соединение между полостями для активированного и, таким образом, высвобождающего газ газообразующего вещества. Вследствие такого гидравлического соединения может облегчаться разрушение частей, разделяющих полости, и, таким образом, это может способствовать образованию макрополости из полостей кластера.

В варианте осуществления соединительные каналы могут быть предусмотрены между соответствующими прилегающими полостями кластера. Такие соединительные каналы могут иметь структуру, которая, например, представляет собой достаточно тонкую и/или угловую структуру, чтобы предотвращать прохождение газообразующего вещества, когда оно находится в неактивированной конфигурации, но допускать прохождение газообразующего вещества, когда оно находится в активированной конфигурации.

Можно обеспечивать эффективное увеличение толщины полостей, которое соответствует значительному увеличению теплоизоляционной способности, после активации газообразующего вещества, потому что существует пороговое давление, выше которого соединительные части между множеством прилегающих полостей в полостной структуре разрушаются в своих разрушающихся частях таким образом, что все (исходные) полости объединяются, образуя большую общую «макрополость» или «суперполость».

Конфигурация слоистой структуры, как отмечено выше, позволяет создавать макроскопические полости, окруженные соответствующими макроскопическими оболочками, которые могут активироваться при воздействии тепла. Кроме того, такие «макрооболочки» могут принимать форму подушек.

Исключительно в качестве примера, типичная оболочка может иметь в неактивированной конфигурации газообразующего вещества поперечный размер, составляющий 1 мм или более. В конкретных вариантах осуществления оболочка может иметь поперечный размер, составляющий 5 мм или более, предпочтительно 15 мм или более. Как правило, оболочка может иметь толщину, составляющую менее чем 2 мм. Термин «поперечный размер» при использовании в данном контексте означает минимальный размер оболочки в плоскости ширины/длины, т.е. в плоскости, перпендикулярной к направлению толщины, которая, как правило, представляет собой наименьший размер оболочки в неактивированной конфигурации газообразующего вещества. Таким образом, поперечный размер определяет, в основном, максимальное увеличение толщины оболочки, которое может быть достигнуто в активированной конфигурации газообразующего вещества. Множество таких плоских оболочек можно использовать для образования плоской слоистой структуры (как описано выше), что обеспечивает высокую воздухопроницаемость слоистой структуры и, таким образом, повышенный уровень удобства для пользователя.

Полость может увеличивать свою толщину в активированной конфигурации газообразующего вещества вплоть до уровня, составляющего, по меньшей мере, 2 мм или более, предпочтительно 6 мм или более.

Что касается увеличения объема, полость может иметь в активированной конфигурации газообразующего вещества кратность увеличения объема, составляющую от 10 до 1000 или даже 2000 по отношению к объему газообразующего вещества. Предпочтительно кратность увеличения объема в неактивированной конфигурации может составлять выше 40. В частности, в том случае, когда образуется «макрополость» или «макрооболочка», кратность увеличения объема может достигать даже максимального уровня 2000.

Описанную выше слоистую структуру можно встраивать в структуру композитного материала. Термин «материал» означает плоскую текстильную структуру, изготовленную путем переплетения пряжи, нитей или волокон. Текстильная структура может представлять собой ткань, нетканый материал, материал с начесом или их сочетания. «Нетканый» текстильный слой включает сеть, которую образуют волокна и/или нити, войлок, трикотаж, волокнистый фетр и т.п. «Тканый» текстильный слой представляет собой тканый материал, в котором использовано любое переплетение материала, такое как полотняное переплетение, саржевое ломаное переплетение, переплетение типа рогожки, атласное переплетение, саржевое переплетение и т.п. Считается, что полотняное и саржевое переплетения представляют собой наиболее распространенные виды переплетений, используемые в промышленности.

Такая структура композитного материала, как правило, включает множество слоев материалов, ориентированных друг относительно друга. Данное множество слоев материалов может включать внешнюю теплозащитную оболочечную структуру, имеющую внешнюю сторону и внутреннюю сторону. Множество слоев материалов может также включать слоистую структуру, обеспечивающую регулируемую теплоизоляцию, как описано выше.

В конкретном варианте осуществления слоистая структура, обеспечивающая регулируемую теплоизоляцию, может быть расположена на внутренней стороне внешней теплозащитной оболочечной структуры.

В качестве варианта осуществления внешняя теплозащитная оболочечная структура представляет собой внешний слой изделия (такого как одежда), который обеспечивает основную защиту от пламени. Внешняя теплозащитная оболочечная структура может включать огнестойкий и термически устойчивый текстильный материал, например тканый, трикотажный или нетканый текстильный материал, в том числе огнестойкий текстильный материал, такой как полиимиды (мета-арамид, пара-арамид) или их смеси. Конкретные примеры огнестойких или термически устойчивых текстильных материалов включают волокно полибензимидазола (PBI); волокно полибензоксазола (PBO); полидиимидазопиридилендигидроксифенилен (PIPD); модифицированное волокно на основе акрилонитрила; поли(метафениленизофталимид), который продает под торговым наименованием Nomex® компания E. I. DuPont de Nemours, Inc; поли(парафенилентерефталимид), который продает под торговым наименованием Kevlar® компания E. I. DuPont de Nemours, Inc.; меламин; огнестойкий хлопок (FR); огнестойкое вискозное волокно; полиакрилонитрил (PAN). Можно также использовать материалы, содержащие более чем один из вышеупомянутых видов волокон, например Nomex®/Kevlar®. В одном варианте осуществления используют внешний оболочечный слой, изготовленный из тканого материала Nomex® Delta T.

Огнестойкие материалы определены в международном стандарте DIN EN ISO 14116 (2008 г.). Стандарт EN ISO 15025 (2003 г.) определяет методы исследования для оценки огнестойкости материалов. Согласно стандарту DIN EN ISO 14116 (2008 г.), определены различные уровни огнестойкости. В качестве примера, огнестойкие материалы, которые используют для предметов одежды пожарных, должны проходить испытательные процедуры, которые определены для уровня 3 согласно стандарту DIN EN ISO 14116 (2008 г.). Для других приложений могут оказаться достаточными менее строгие критерии, которые определены для уровней 1 и 2.

Материал может также включать непроницаемую структуру. В одном варианте осуществления непроницаемая структура расположена на внутренней стороне внешней теплозащитной оболочечной структуры.

В конкретных приложениях непроницаемая структура включает, по меньшей мере, один проницаемый для водяного пара и водонепроницаемый функциональный слой, включающий, по меньшей мере, одну проницаемую для водяного пара и водонепроницаемую мембрану.

Непроницаемая структура представляет собой компонент, который служит в качестве непроницаемого для жидкостей, но может допускать прохождение через него водяного пара. В одежде, такой как полностью экипированный костюм пожарного, такие непроницаемые структуры не пропускают воду изнутри одежды, и в результате этого сводится до минимума масса, которую несет на себе пожарный. Кроме того, непроницаемая структура допускает, чтобы водяной пар (пот) выходил наружу, что представляет собой важную функцию во время работы при высокой температуре окружающей среды. Как правило, непроницаемая структура включает мембрану, ламинированную, по меньшей мере, на один слой текстильного материала, такого как нетканый или тканый материал. Мембранные материалы, которые используют для ламинирования, по меньшей мере, на один слой текстильного материала (также известный под наименованием «многослойный материал» или «ламинат»), включают расширенный политетрафторэтилен (PTFE), полиуретан и их сочетания. Имеющиеся в продаже примеры таких ламинатов включают ламинаты, имеющиеся в продаже под наименованием влагонепроницаемых ламинатов CROSSTECH® или мембраны Neoprene® на нетканых или тканых мета-арамидных материалах.

В одном варианте осуществления используют непроницаемую структуру, включающую мембрану из расширенного PTFE (ePTFE), изготовленную согласно описанию в европейском патенте № 0 689 500 B1. Непроницаемый слой можно прикреплять к текстильному слою, изготовленному из нетканого арамидного текстильного материала. Такая непроницаемая структура имеется в продаже под наименованием блокатора огня GORE-TEX® Fire-Blocker N. В еще одном варианте осуществления используют непроницаемую (влагонепроницаемую) структуру, имеющуюся в продаже под наименованием CROSSTECH®/Nomex® PJ. Такая влагонепроницаемая структура включает пленку ePTFE с полиуретановым слоем, прикрепленным к полиамидному текстильному материалу (Nomex®IIIA). Можно использовать и другие непроницаемые материалы, например, как описано в патенте США № 4 493 870, патенте США № 4 187 390 или патенте США № 4 194 041.

Помимо влагонепроницаемых материалов, можно использовать и другие непроницаемые материалы, например непроницаемые материалы, содержащие, по меньшей мере, один функциональный слой, который предотвращает проникновение газов и/или жидкостей, таких как химические соединения в форме газов, жидкостей и/или аэрозолей, или аналогичные вещества, включающие биологические материалы в форме газов, жидкостей и/или аэрозолей. Кроме того, в конкретных вариантах осуществления такие другие непроницаемые слои могут быть также воздухопроницаемыми.

Непроницаемая структура может быть расположена между внешней теплозащитной оболочечной структурой и слоистой структурой, что обеспечивает регулируемую теплоизоляцию. Непроницаемая структура может также включать слоистую структуру, обеспечивающую регулируемую теплоизоляцию.

Материал можно использовать в защитной одежде или функциональной одежде, которую, как правило, используют в таких ситуациях, как тушение пожара, правоприменение, военные действия или промышленное производство, где требуется защита пользователя от воздействия окружающей среды или где требуется обеспечение желательных функциональных характеристик при данных условиях окружающей среды. Такая одежда может потребоваться для защиты пользователя от тепла, пламени или воздействия жидкостей. С другой стороны, желательно, чтобы одежда обеспечивала достаточное удобство для пользователя и позволяла ему выполнить заданную работу.

В частности, предусмотрено, что материал может быть приспособлен для использования в огнезащитной/теплозащитной одежде.

Далее примерные варианты осуществления настоящего изобретения будут описаны более подробно при рассмотрении сопровождающих чертежей, которые представляют варианты осуществления.

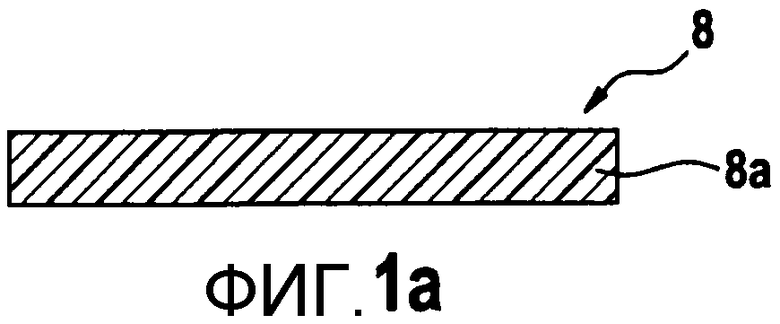

Фиг. 1a представляет упрощенный и схематический вид поперечного сечения слоя, используемого для изготовления оболочки в варианте осуществления;

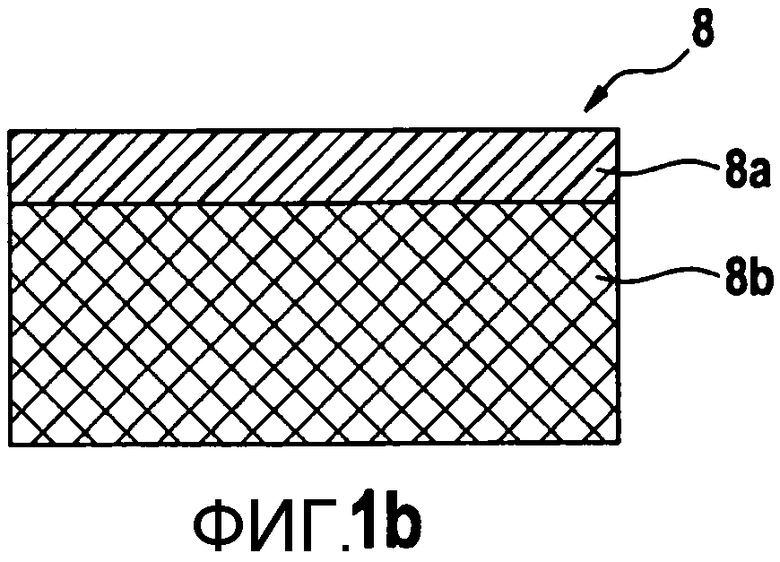

фиг. 1b представляет упрощенный и схематический вид поперечного сечения следующего слоя, используемого для изготовления оболочки в варианте осуществления;

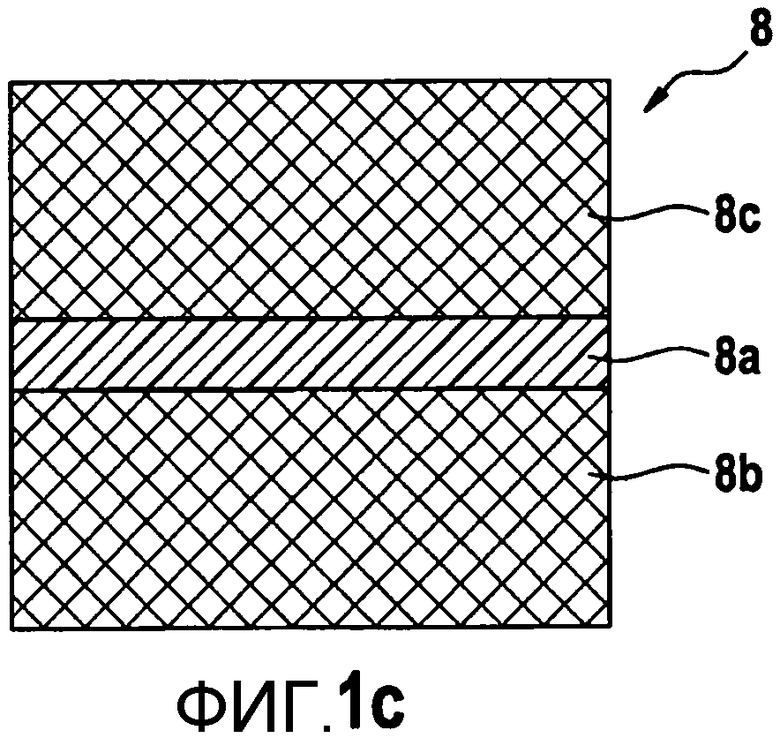

фиг. 1c представляет упрощенный и схематический вид поперечного сечения следующего слоя, используемого для изготовления оболочки в варианте осуществления;

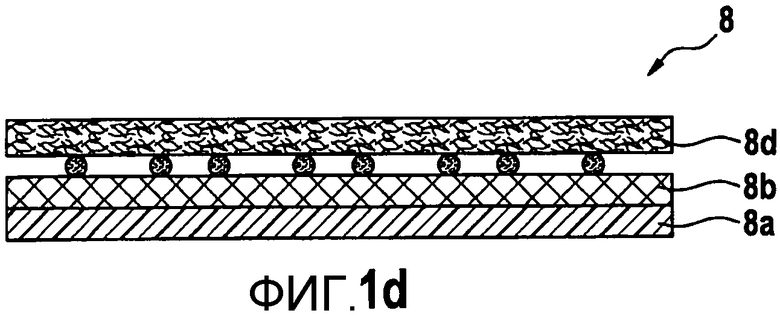

фиг. 1d представляет упрощенный и схематический вид поперечного сечения следующего слоя, используемого для изготовления оболочки в варианте осуществления;

фиг. 2 представляет упрощенный и схематический вид поперечного сечения оболочки, ограничивающей полость, которая включает газообразующее вещество, согласно варианту осуществления, причем оболочка изготовлена из двух оболочечных слоев, присоединенных друг к другу таким образом, чтобы образовалась оболочка;

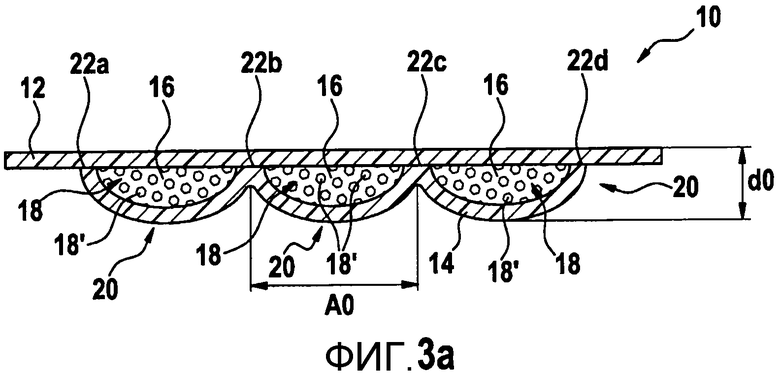

фиг. 3a представляет упрощенный и схематический вид поперечного сечения слоистой структуры в неактивированном состоянии, причем данная слоистая структура включает множество оболочек, образованных посредством соединения друг с другом двух оболочечных слоев листовидного материала;

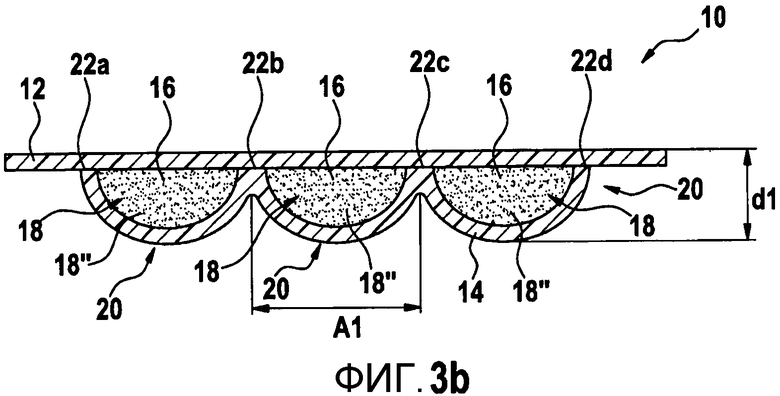

фиг. 3b представляет упрощенный и схематический вид поперечного сечения слоистой структуры на фиг. 3a в активированном состоянии;

фиг. 4a представляет упрощенный и схематический вид поперечного сечения слоистой структуры, образованной из множества оболочек, в неактивированном состоянии согласно варианту осуществления;

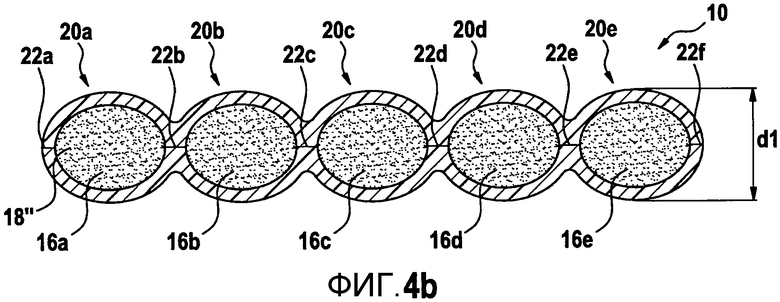

фиг. 4b представляет упрощенный и схематический вид поперечного сечения слоистой структуры согласно варианту осуществления, представленному на фиг. 4a, на первой стадии активированного состояния;

фиг. 4c представляет упрощенный и схематический вид поперечного сечения слоистой структуры согласно варианту осуществления на фиг. 4a и 4b на следующей стадии развития активированного состояния с рядом соединительных частей, разделяющих соседние оболочки, которые разрушаются под давлением газа в соответствующих полостях;

фиг. 5a представляет упрощенный и схематический вид поперечного сечения материала, включающего слоистую структуру, которая обеспечивает регулируемую теплоизоляцию согласно варианту осуществления настоящего изобретения;

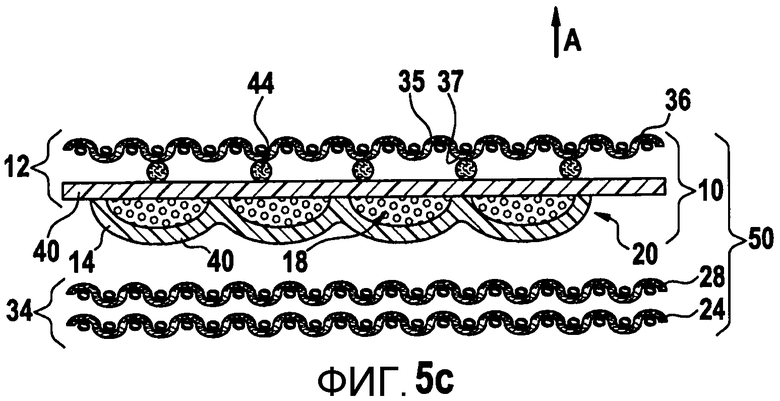

фиг. 5b и 5c представляют другие возможные конфигурации материала, включающего слоистую структуру, которая обеспечивает регулируемую теплоизоляцию согласно следующим вариантам осуществления настоящего изобретения;

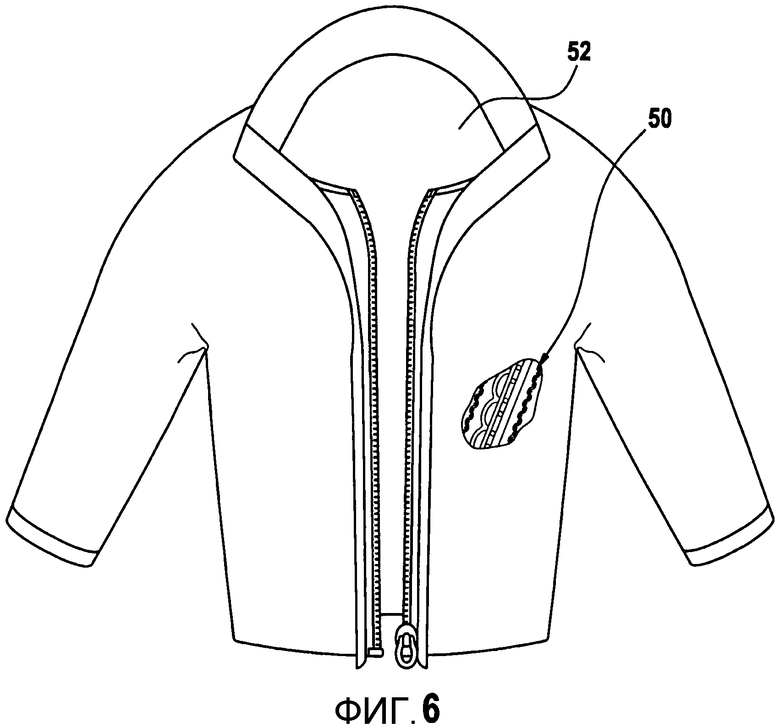

фиг. 6 представляет куртку пожарного, включающую материал, который проиллюстрирован на фиг. 5a;

фиг. 7 представляет схематическое изображение устройства для измерения увеличения расстояния между первым слоем и вторым слоем, когда слоистая структура переходит из неактивированного состояния в активированное состояние;

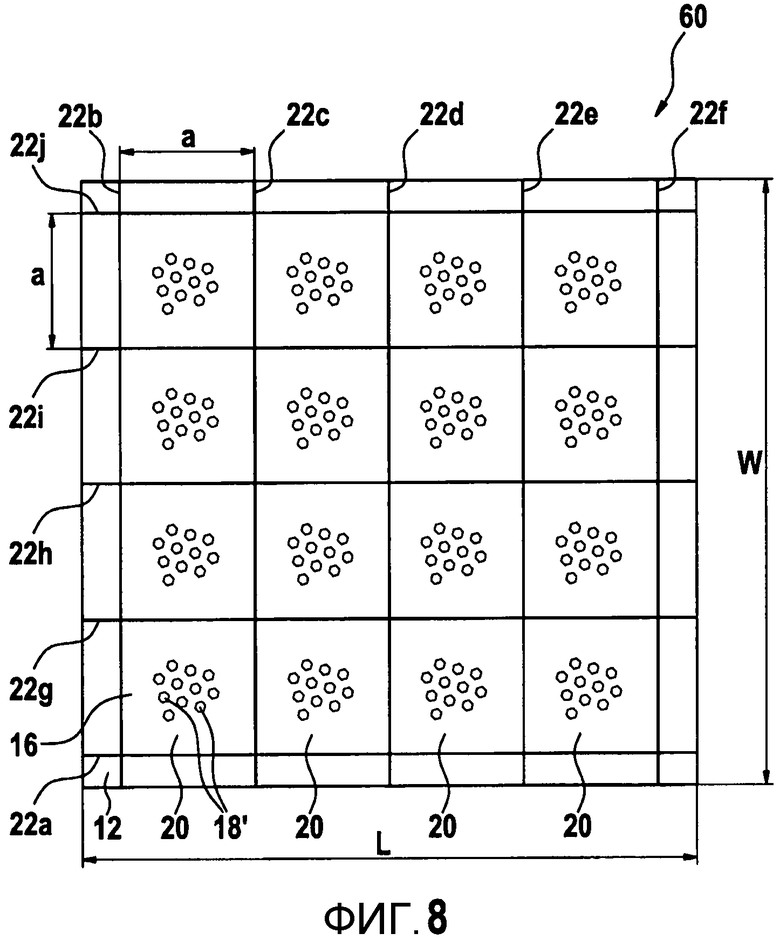

фиг. 8 представляет схематическое изображение исследуемого образца со слоистой структурой для измерения увеличения расстояния между первым слоем и вторым слоем, когда слоистая структура переходит из неактивированного состояния в активированное состояние;

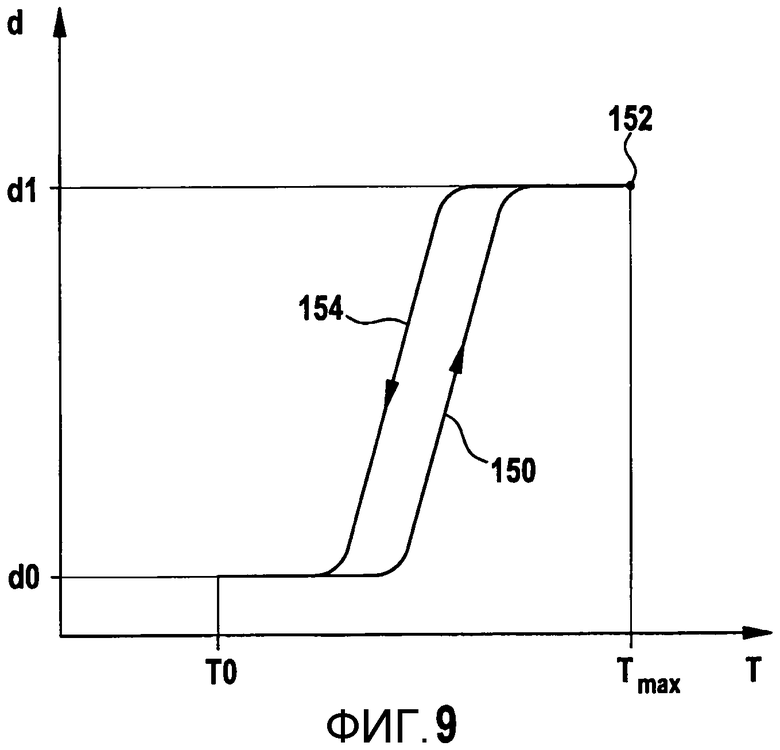

фиг. 9 схематически представляет результат первого функционального исследования слоистой структуры, предназначенной для обратимого прохождения множества циклов активации/дезактивации;

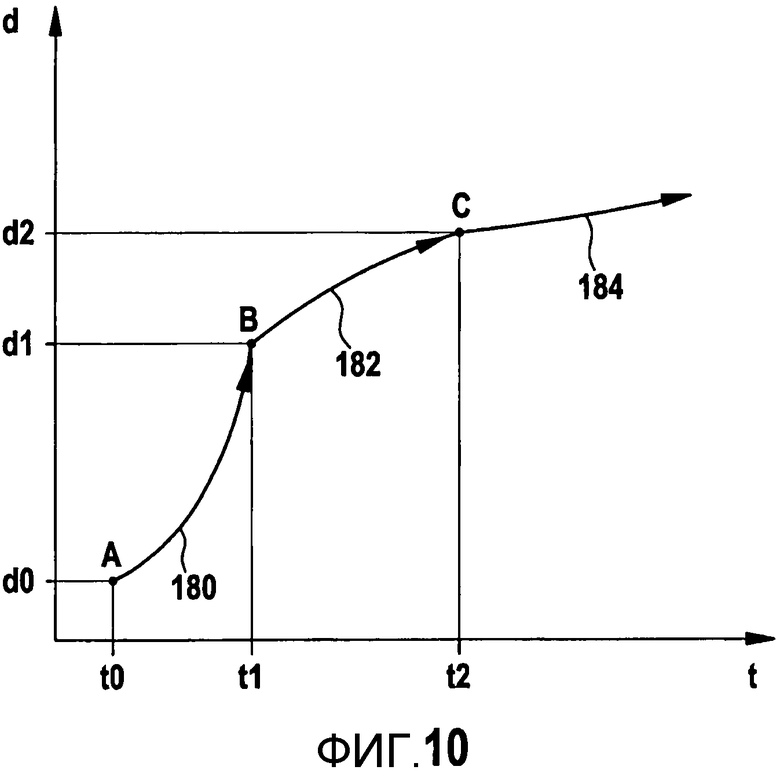

фиг. 10 схематически представляет результат второго функционального исследования слоистой структуры при воздействии повышенной температуры в зависимости от времени в процессе активации.

На всех чертежах компоненты соответствующих вариантов осуществления, которые являются идентичными или выполняют соответствующие функции, обозначены одинаковыми условными номерами, соответственно. В следующем описании такие компоненты представлены только по отношению к первому из вариантов осуществления, которые включают указанные компоненты. Следует понимать, что одно и то же описание применяется в соответствующих следующих вариантах осуществления, где один и тот же компонент использован и обозначен одинаковым условным номером. Если не определено какое-либо противоречащее условие, как правило, следует рассматривать соответствующее описание данного компонента в соответствующем предшествующем варианте осуществления.

Фиг. 1a описывает упрощенный и схематический вид поперечного сечения листовидного слоя 8 согласно варианту осуществления. Такой слой 8 можно использовать в качестве оболочечного слоя 12, 14 для изготовления оболочки 20 (см. фиг. 2). Слой 8 представляет собой полупроницаемый монолитный слой 8a гидрофильного материала, который является, по меньшей мере, временно газонепроницаемым, но проницаемым для водяного пара. Пример такого материала представляет собой пленка полиуретана (PU), которая в одном варианте осуществления может иметь толщину 12 мкм. Чтобы изготовить оболочку 20, первый и второй оболочечный слой 12, 14, каждый из которых представляет собой монолитный слой 8a гидрофильного материала, как представлено на фиг. 1a, можно соединять друг с другом вдоль соединительной части, образующей замкнутый контур (см. фиг. 2 и 3a, 3b).

Альтернативный слой 8 для изготовления оболочки 20 представлен на фиг. 1b. Данный листовидный полупроницаемый слой 8 находится в форме многослойного материала (ламината) и включает первый слой 8a, изготовленный из гидрофильного материала, аналогичного варианту осуществления на фиг. 1a, и второй слой 8b, изготовленный из микропористого материала, такого как, например, микропористый расширенный PTFE. В одном варианте осуществления первый слой 8a может иметь толщину 12 мкм и второй слой 8b может иметь толщину 40 мкм. Первый слой 8a можно прикреплять ко второму слою 8b, используя любой известный способ ламинирования, такой как, например, способ, описанный в патенте США № 4 194 041.

Следующий альтернативный листовидный полупроницаемый слой 8 для изготовления оболочки 20 представлен на фиг. 1c. Данный ламинатный слой 8 включает первый слой 8a, изготовленный из гидрофильного материала, например PU, и второй слой 8b, изготовленный из микропористого материала, например микропористого расширенного PTFE, аналогично вариантам осуществления на фиг. 1a и 1b. Ламинатный слой 8 дополнительно включает третий слой 8c микропористого материала, например микропористого расширенного PTFE, аналогично варианту осуществления на фиг. 1b. Первый слой 8a гидрофильного материала расположен между вторым и третьим слоями 8b, 8c. Кроме того, в данном примере первый слой 8a можно прикреплять ко второму слою 8b и к третьему слою 8c, соответственно, используя любой известный способ ламинирования, например способ, описанный в патенте США № 4 194 041. В одном варианте осуществления слой 8a может иметь толщину 12 мкм, слой 8b может иметь толщину 40 мкм и слой 8c может иметь толщину 40 мкм.

Следующий альтернативный листовидный полупроницаемый слой 8 для изготовления оболочки 20 представлен на фиг. 1d. В данном альтернативном варианте ламинатный слой 8 на фиг. 1b прикреплен к текстильному слою 8d. В одном примере ламинатный слой 8 прикреплен своей стороной ePFTE 8b к нетканому текстильному слою 8d.

Как правило, по меньшей мере, микропористый слой обеспечивает полупроницаемые свойства (проницаемость для водяного пара и газонепроницаемость) слоя 8. Микропористый слой является, в частности, газонепроницаемым по отношению, по меньшей мере, к одному из газов, которые производит газообразующее вещество. Такой микропористый материал, как правило, будет также иметь водонепроницаемые характеристики. Пример такого микропористого материала представляет собой расширенный PTFE, который описан в патенте США № 3 953 566. В большинстве случаев гидрофильный слой может также иметь газонепроницаемые характеристики, по меньшей мере, по отношению к газу, который производится газообразующим веществом, и, как правило, также по отношению к жидкой воде. Гидрофильный слой и микропористый слой (слои) одновременно являются проницаемыми по отношению к водяному пару и, таким образом, воздухопроницаемыми.

При упоминании в настоящем документе любая структура, которую составляют гидрофильный и/или микропористый слои, проницаемые по отношению к водяному пару, но, по меньшей мере, временно газонепроницаемые, как описано выше, и, по меньшей мере, по отношению, по меньшей мере, к одному из газов, которые производит газообразующее вещество, называется термином «функциональный слой» или «функциональная структура».

Помимо функционального слоя или функциональной структуры, которые описаны выше, в настоящем изобретении используют слои 8, которые могут включать дополнительные слои воздухопроницаемого текстильного материала, например, для целей поддержки или защиты функционального слоя или функциональной структуры или для целей изоляции.

Фиг. 2 представляет упрощенный и схематический вид поперечного сечения оболочки (обычно обозначена номером 20), которая ограничивает полость 16. Полость 16 включает газообразующее вещество (обычно обозначается номером 18). Такая единая оболочка 20 может представлять собой простейшую форму слоистой структуры 10 согласно настоящему изобретению. На фиг. 2, а также на каждой из фиг. 3a, 4a и 5a-5c оболочка 20 представлена в неактивированной конфигурации газообразующего вещества 18, и, таким образом, оболочка 20 имеет нераздутую практически плоскую конфигурацию, которую также называют термином «неактивированное состояние». Размер оболочки 20 в направлении толщины обозначен как d0 на фиг. 2. Размер в направлении длины обозначен как A0 на фиг. 2, где A0 представляет собой длину поперечного сечения оболочки 20 и расстояние между краями окружных соединительных частей 22a, 22b шва оболочки. Размер в направлении ширины измеряют перпендикулярно плоскости проекции, и, таким образом, он не обозначен. Длина оболочки 20 в направлении ширины в данных примерах равна A0. В других вариантах осуществления размер в направлении ширины может отличаться от A0. В неактивированном состоянии размеры оболочки 20 в направлениях длины и ширины значительно больше, чем размер оболочки 20 в направлении толщины d. Направление длины и направление ширины определяют поперечную плоскость оболочки 20, которая перпендикулярна направлению толщины.

Оболочку 20 образуют два оболочечных слоя 12, 14. Каждый из оболочечных слоев 12, 14 может иметь конфигурацию, которая описана выше по отношению к фиг. 1a, 1b, 1c, 1d, или аналогичную конфигурацию из монолитных или композитных листовидных материалов. В частности, хотя это не показано определенным образом, каждый из оболочечных слоев 12, 14 может представлять собой композитную структуру из множества листов, например, которые представлены на фиг. 1b, 1c и 1d и которые ламинированы друг на друга. Указанная композитная структура образует первую часть (верхняя часть на фиг. 2) оболочки 20, причем данная первая часть ограничивает первую часть полости 16, и вторую часть (нижняя часть на фиг. 2) оболочки 20, причем данная вторая часть ограничивает вторую часть полости 16, соответственно. Оболочечный слой 12, ограничивающий первую часть полости 16, и оболочечный слой 14, ограничивающий вторую часть полости 16, могут иметь идентичную конфигурацию, но данное требование не является обязательным. В некоторых предпочтительных вариантах осуществления первый оболочечный слой 12 имеет конфигурацию, которая отличается от второго оболочечного слоя 14, например первый оболочечный слой 12 может иметь листовидную конфигурацию и второй оболочечный слой 14 может иметь полукруглую конфигурацию, как представлено, например, на фиг. 3a и 3b.

Кроме того, первый оболочечный слой 12 можно изготавливать из материала, который отличается от материала второго оболочечного слоя 14. В одном варианте осуществления первый оболочечный слой 12 представляет собой листовидный слой согласно фиг. 1d, и второй оболочечный слой 14 представляет собой листовидный слой согласно фиг. 1b, см. например, фиг. 3a и 3b.

Оболочка 20 образуется посредством соединения друг с другом двух оболочечных слоев 12, 14 вдоль соединительных частей 22a, 22b с образованием замкнутого контура. Таким образом, образуется полость 16, которую окружает оболочка 20. Оболочечные слои 12, 14, изготовленные из PU, или оболочечные слои 12, 14, каждый из которых включает слой PU, открытый для другого оболочечного слоя, можно использовать в качестве соединительных слоев для сварки или плавления материала PU, чтобы получить связующий материал. В том случае, когда какой-либо оболочечный слой соединяется с другим оболочечным слоем, изготовленным из другого материала, который не является пригодным для использования в сварке или в качестве связующего материала, например, изготовленным из ePTFE, соединение можно обеспечивать посредством использования подходящих связующих материалов, например кремнийорганических связующих материалов.

Как описано выше, для изготовления оболочки 20 можно использовать альтернативные материалы при том условии, что сами эти материалы являются полупроницаемыми (проницаемыми для водяного пара и газонепроницаемыми по отношению, по меньшей мере, к одному из газов, которые производит газообразующее вещество 18). Дополнительное требование заключается в том, чтобы оболочечные слои 12, 14 можно было соединять друг с другом с достаточной степенью газонепроницаемости для гарантии того, что газ остается содержащимся в полости 16 в течение достаточно продолжительного времени после активации газообразующего вещества 18.

Оболочка 20 заключает в себе полость 16, которая содержит газообразующее вещество 18. Газообразующее вещество 18 выбирают в форме порошка, который при комнатной температуре существует в неактивированной конфигурации. В неактивированной конфигурации газообразующего вещества 18, как представлено на фиг. 2, газообразующее вещество 18 находится в существенной степени в твердой фазе, в форме мелких частиц порошка, примерный вид которых приведен под номером 18a. При воздействии тепла газообразующее вещество 18 претерпевает фазовый переход или химическую реакцию. По меньшей мере, один из продуктов химической реакции представляет собой газ. В варианте осуществления газообразующее вещество 18 может включать бикарбонат натрия NaHCO3 («сода для выпечки»), который разлагается при нагревании, причем газообразный CO2 представляет собой один из продуктов его разложения. См. приведенное выше описание других систем, подходящих в качестве газообразующих веществ.

Слоистая структура 10, включающая множество оболочек 20, представлена на фиг. 3a. Указанная слоистая структура 10 включает первый оболочечный слой 12 и второй оболочечный слой 14. В данном варианте осуществления оболочечные слои изготовлены из различных материалов следующим образом:

a) Первый оболочечный слой 12 представляет собой мембранную структуру, включающую мембрану ePTFE и гидрофильный слой, изготовленный из PU. Данная мембранная структура изготовлена согласно патенту США № 4 194 041. Мембранная структура прикреплена своей стороной ePFTE к нетканому текстильному слою, образующему листовидный двухслойный ламинат (фиг. 1d). Этот первый оболочечный слой 12 является практически неупругим и нерастяжимым.

b) Второй оболочечный слой 14 представляет собой мембранную структуру, включающую мембрану ePTFE и гидрофильный слой, изготовленный из PU. Данная изготовлена согласно патенту США № 4 194 041. Этот второй оболочечный слой 14 обладает существенной упругостью и растяжимостью.

Оболочечные слои 12, 14 соединены друг с другом посредством полиуретановых слоев. В поперечном сечении слоистая структура 10 имеет конфигурацию, которая представлена на фиг. 3a (неактивированное состояние) и 3b (активированное состояние).

Изготовлена слоистая структура 10, включающая множество оболочек 20, как представлено на фиг. 3a. Такая слоистая структура 10 имеет конфигурацию, которая примерно представлена на фиг. 8, и ее использовали в качестве образца слоистой структуры, чтобы продемонстрировать функциональность слоистой структуры. Указанный образец слоистой структуры 10 имеет ширину 140 мм (W=140 мм) и длину 140 мм (L=140 мм), образуя четырехугольное множество из 16 четырехугольных оболочек 20 (только некоторые из этих оболочек 20 представлены в качестве примера на фиг. 8), причем каждая оболочка 20 имеет ширину 30 мм и длину 30 мм (a=30 мм).