Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу и устройству для производства композитного материала.

Уровень техники

[0002] В последние годы, композитные материалы, выполненные посредством пропитки армированного материала основания смолой, использовались в качестве автомобильных деталей, чтобы снижать вес автомобильного кузова. Способ RTM-формования (литьевого формования полимера), который подходит для массового производства, привлекает внимание в качестве способа формования для композитных материалов. В способе RTM-формования, сначала, армированный материал основания размещается внутри пресс-формы, армированный материал основания пропитывается смолой, и смола отвердевает, таким образом, формируя композитный материал.

[0003] Перед помещением в пресс-форму армированный материал основания наслаивается и подвергается предварительному формованию, чтобы формовать предварительно отформованную заготовку в предварительно определенную форму. В одном примере способа формования предварительно отформованной заготовки, таком как способ из патентного документа 1 ниже, клей наносится на всю поверхность листового по форме армированного материала основания, и армированный материал основания помещается в пресс-форму предварительного формования и прессуется, чтобы формовать предварительно отформованную заготовку.

Документы предшествующего уровня техники

Патентные документы

[0004] Патентный документ 1: Японская выложенная патентная заявка № 2011-168009

Сущность изобретения

Задача, решаемая изобретением

[0005] В последние годы, что касается технологии производства композитного материала, была потребность в реализации технических способов производства, с помощью которых возможно формовать предварительно отформованную заготовку без формирования складок или загибов и формировать композитные материалы в относительно коротком периоде времени, обеспечивая пропитку смолой независимо от фрагмента предварительно отформованной заготовки. Однако, в процессах, в которых клей наносится на всю поверхность армированного материала основания, как раскрыто в патентном документе 1, невозможно удовлетворять вышеописанную потребность.

[0006] В результате интенсивного исследования для того, чтобы удовлетворять вышеописанную потребность, настоящий изобретатель обнаружил, что с помощью неактивированного порошкообразного клея возможно легко обеспечивать, в предварительно отформованной заготовке, область, имеющую другую плотность содержания активированного клея, таким образом, реализуя настоящее изобретение.

[0007] Таким образом, целью настоящего изобретения является предоставление способа производства, с помощью которого возможно формовать предварительно отформованную заготовку без формирования складок или загибов и формировать композитные материалы в относительно коротком периоде времени, обеспечивая пропитку смолой независимо от фрагмента предварительно отформованной заготовки, с помощью неактивированного порошкообразного клея.

Средство решения проблемы

[0008] Способ производства для композитного материала согласно настоящему изобретению, который реализует цель, описанную выше, является способом для производства композитного материала, содержащего армированный материал основания и смолу, пропитанную в армированный материал основания. Неактивированный порошкообразный клей наносится, по меньшей мере, на одну из поверхностей множества листов армированного материала основания, и листы армированного материала основания наслаиваются друг на друга, чтобы формировать слоистый материал. Фрагмент порошкообразного клея, который наносится между слоями слоистого материала, устраняется посредством воздушного потока, который протекает относительно слоистого материала в направлении наслоения армированного материала основания от одной поверхности к другой поверхности, чтобы формировать первый фрагмент, в котором порошкообразный клей наносится между слоями слоистого материала, и второй фрагмент, в котором плотность нанесения порошкообразного клея меньше плотности нанесения для первого фрагмента. Порошкообразный клей активируется, и формируется предварительно отформованная заготовка, имеющая первую область, в которой активированный клей пропитывается в слоистый материал, и вторую область, в которой плотность содержания клея меньше плотности содержания клея в первой области.

[0009] Устройство для производства композитного материала согласно настоящему изобретению, которое добивается цели, описанной выше, содержит блок нанесения для нанесения неактивированного порошкообразного клея на множество листообразных армированных материалов основания; блок наслоения для наслоения армированных материалов основания, чтобы формировать слоистый материал; блок удаления для удаления порошкообразного клея, который наносится между слоями слоистого материала, посредством воздушного потока, который протекает относительно слоистого материала в направлении наслоения армированного материала основания от одной поверхности к другой поверхности; блок нагрева для активации порошкообразного клея; пресс-форму предварительного формования для предварительного формования армированного материала основания в предварительно определенную форму; и блок управления для управления операциями блока удаления и блока нагрева. Блок управления управляет работой блока удаления, чтобы удалять фрагмент порошкообразного клея, который наносится между слоями слоистого материала, чтобы, таким образом, формировать первый фрагмент, в котором порошкообразный клей наносится между слоями слоистого материала, и второй фрагмент, в котором плотность нанесения порошкообразного клея меньше плотности нанесения для первого фрагмента. Кроме того, блок управления управляет работой блока нагрева, чтобы активировать порошкообразный клей и формировать предварительно отформованную заготовку, имеющую первую область, в которой активированный клей пропитывается в слоистый материал, и вторую область, в которой плотность содержания клея меньше плотности содержания для первой области.

Краткое описание чертежей

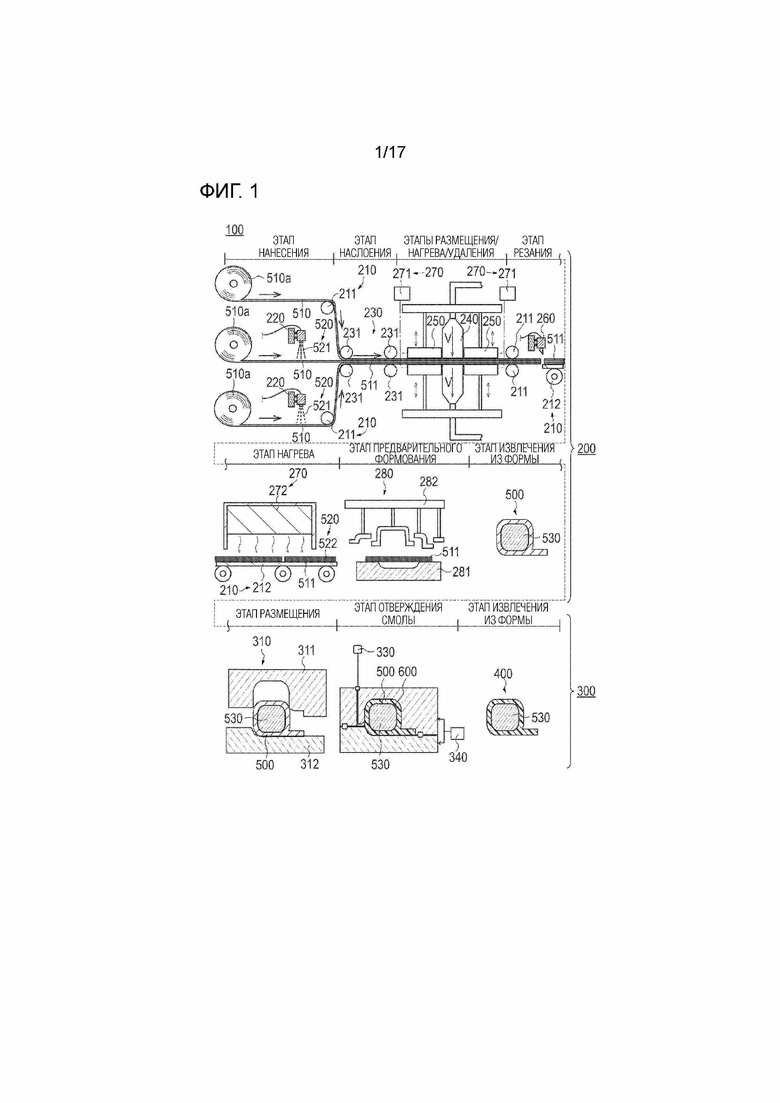

[0010] Фиг. 1 - это вид для пояснения всей последовательности операций устройства для производства и способа производства для композитного материала согласно первому варианту осуществления.

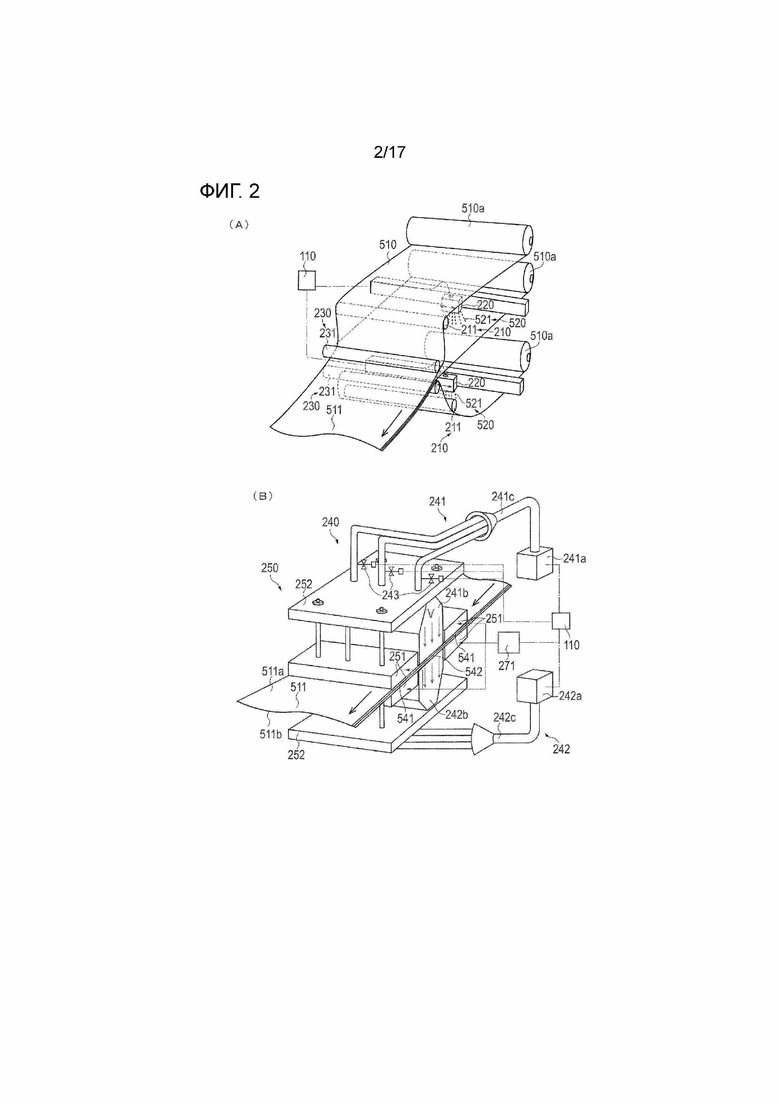

Фиг. 2 - это вид для пояснения конфигурации каждой части устройства предварительного формования для формования предварительно отформованной заготовки согласно первому варианту осуществления; фиг. 2(A) -это схематичный вид в перспективе блока транспортировки, блока нанесения и блока наслоения, а фиг. 2(B) -это схематичный вид в перспективе блока удаления и удерживающей арматуры.

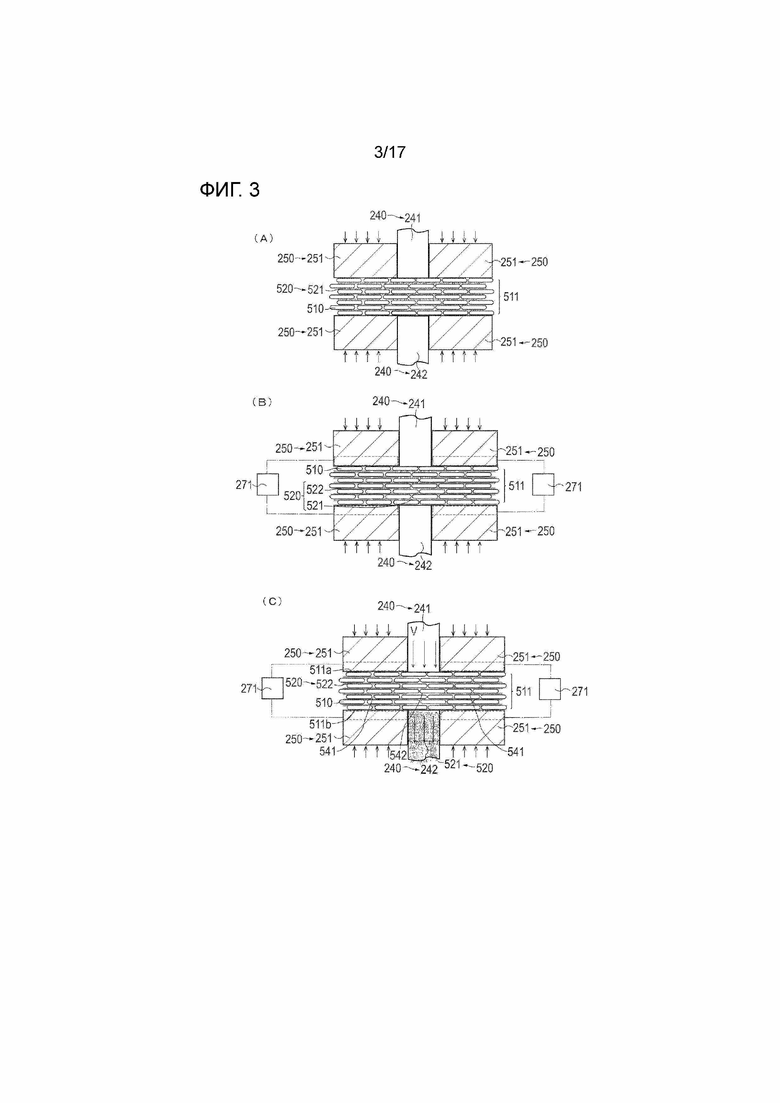

Фиг. 3 - это вид для пояснения действий блока удаления и удерживающей арматуры согласно первому варианту осуществления; фиг. 3(A) иллюстрирует состояние, в котором слоистый материал удерживается, фиг. 3(B) иллюстрирует состояние, в котором фрагмент слоистого материала нагревается, а фиг. 3(C) является состоянием, в котором порошкообразный клей, который находится между слоями уложенного слоистого материала, удаляется.

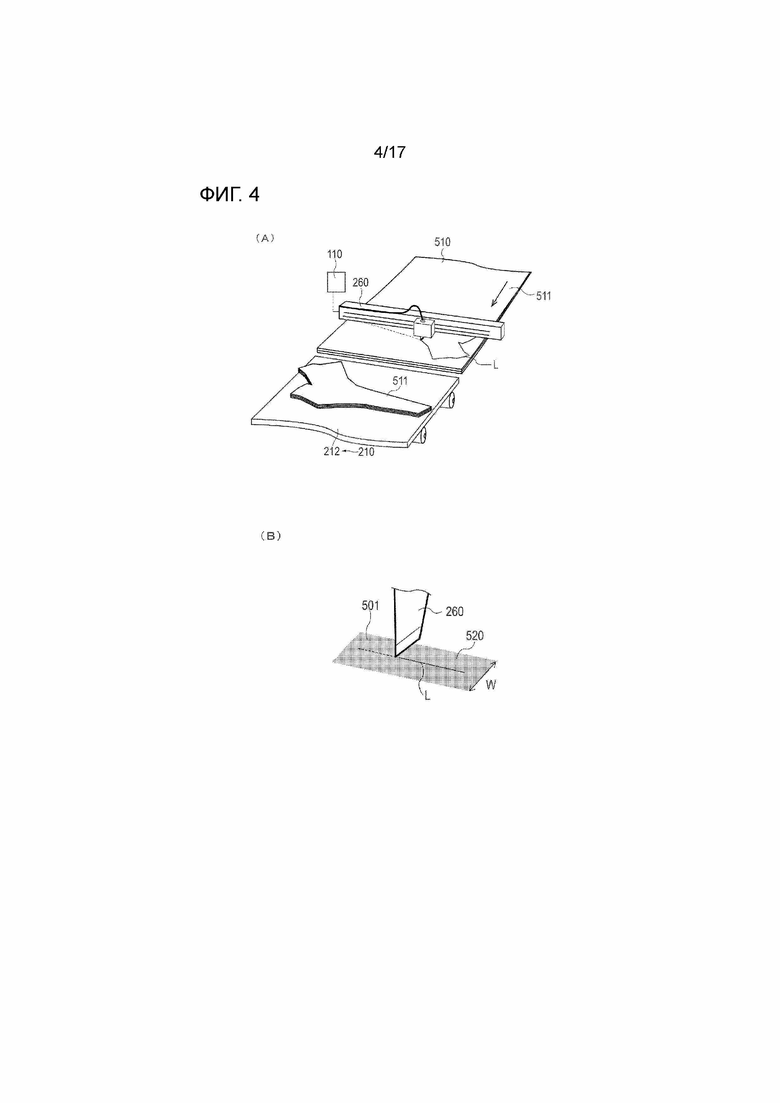

Фиг. 4 - это вид для пояснения конфигурации каждой части устройства предварительного формования для формования предварительно отформованной заготовки согласно первому варианту осуществления; фиг. 4(A) -это вид для пояснения конфигурации режущего блока, а фиг. 4(B) -это вид, иллюстрирующий окружающее пространство линии резания, которая режется посредством режущего блока.

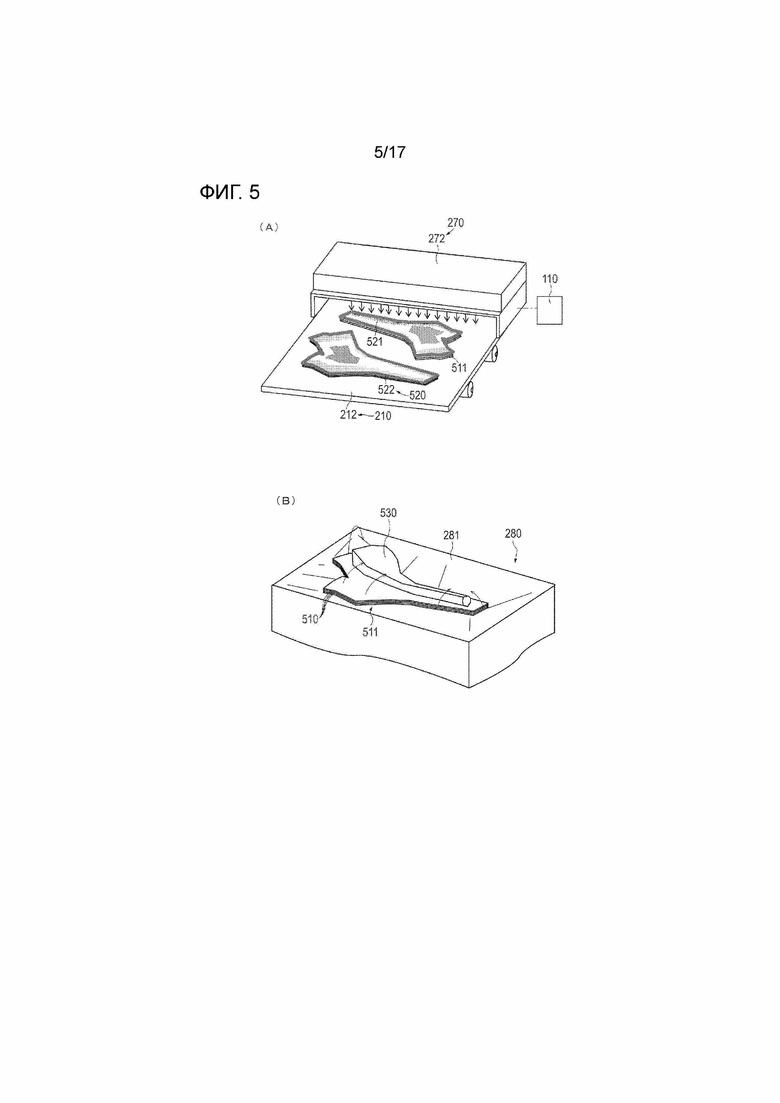

Фиг. 5 - это вид для пояснения конфигурации каждой части устройства предварительного формования для формования предварительно отформованной заготовки согласно первому варианту осуществления; фиг. 5(A) -это схематичный вид в перспективе блока повторного нагрева, а фиг. 5(B) -это схематичный вид в перспективе устройства предварительного формования.

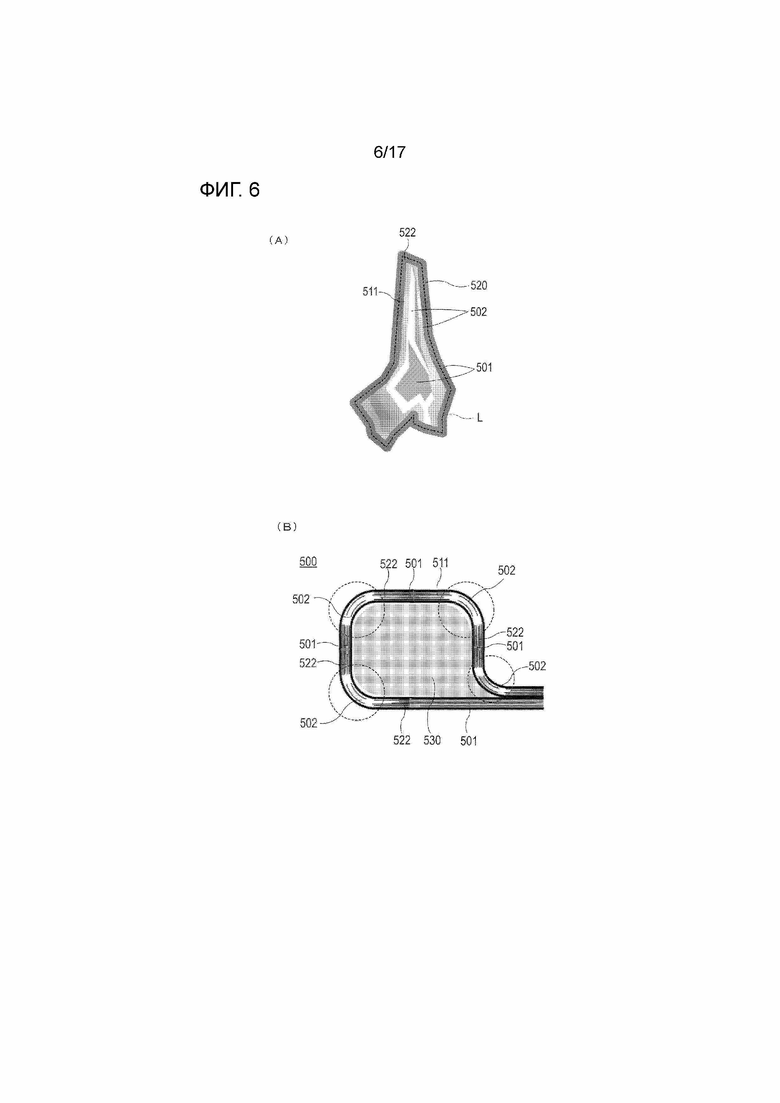

Фиг. 6(A) -это вид, иллюстрирующий распределение плотности содержания клея в армированном материале основания, а фиг. 6(B) -это вид, иллюстрирующий распределение плотности содержания клея в предварительно отформованной заготовке, которая была предварительно отформована.

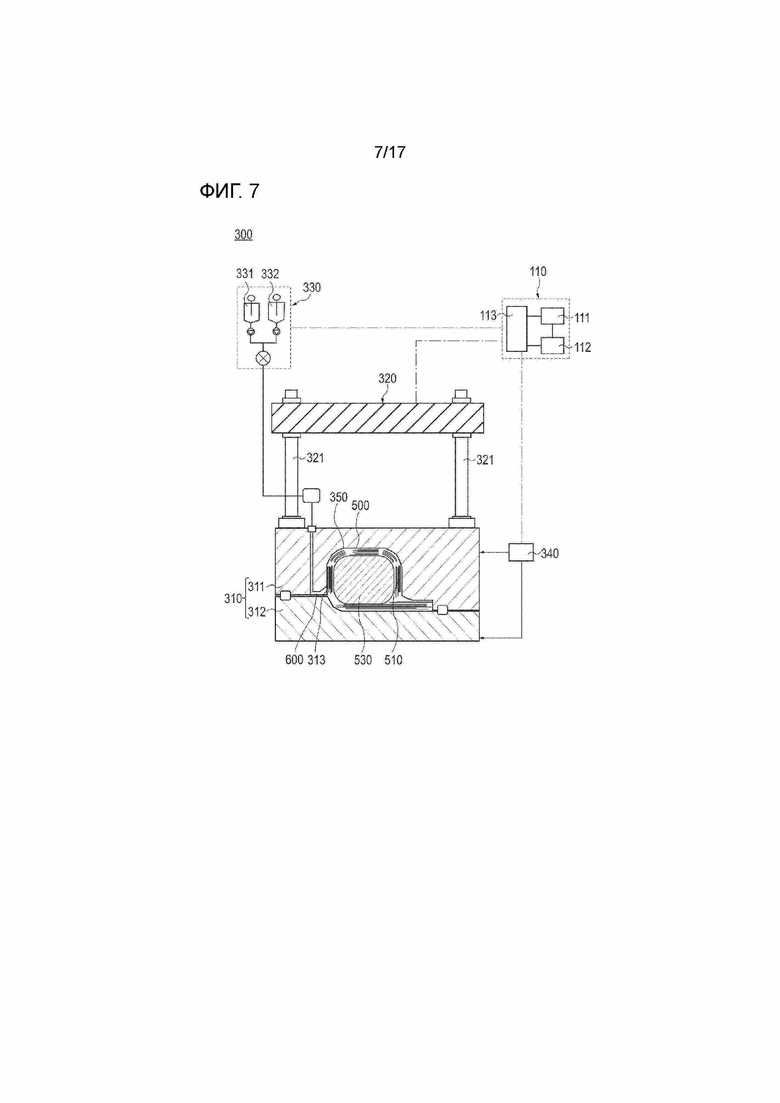

Фиг. 7 - это схематичный вид устройства формирования композитного материала для формирования композитного материала с помощью предварительно отформованной заготовки согласно первому варианту осуществления.

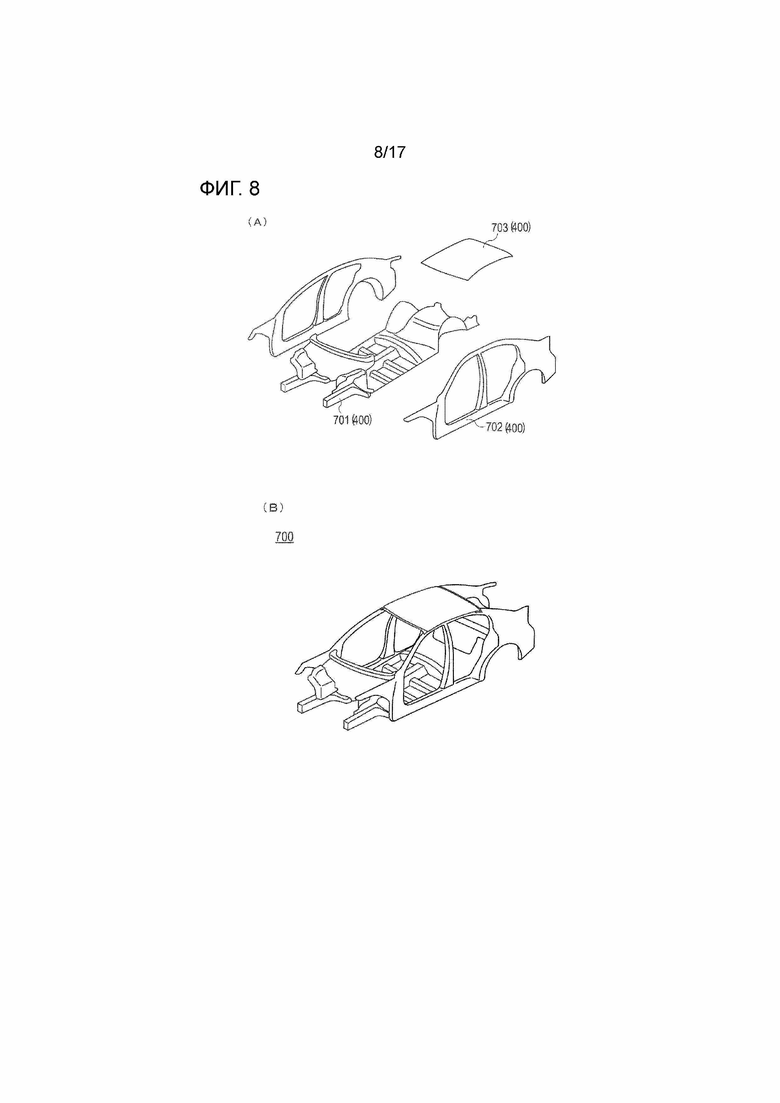

Фиг. 8 - это вид, иллюстрирующий пример применения композитного материала, произведенного посредством способа производства и устройства для производства согласно первому варианту осуществления; фиг. 8(A) иллюстрирует вид, иллюстрирующий различные автомобильные части, которые используют композитный материал, а фиг. 8(B) иллюстрирует вид, иллюстрирующий кузов транспортного средства, сформированный посредством соединения автомобильных частей.

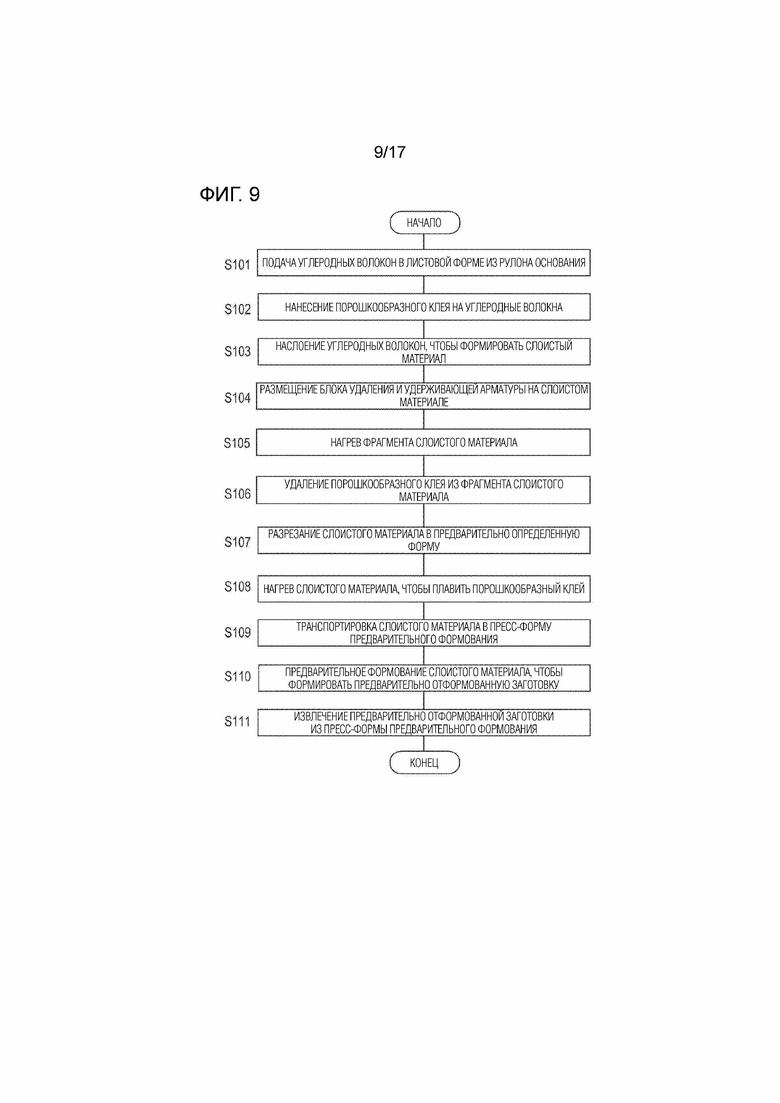

Фиг. 9 - это блок-схема последовательности операций, иллюстрирующая способ формования для предварительно отформованной заготовки согласно первому варианту осуществления.

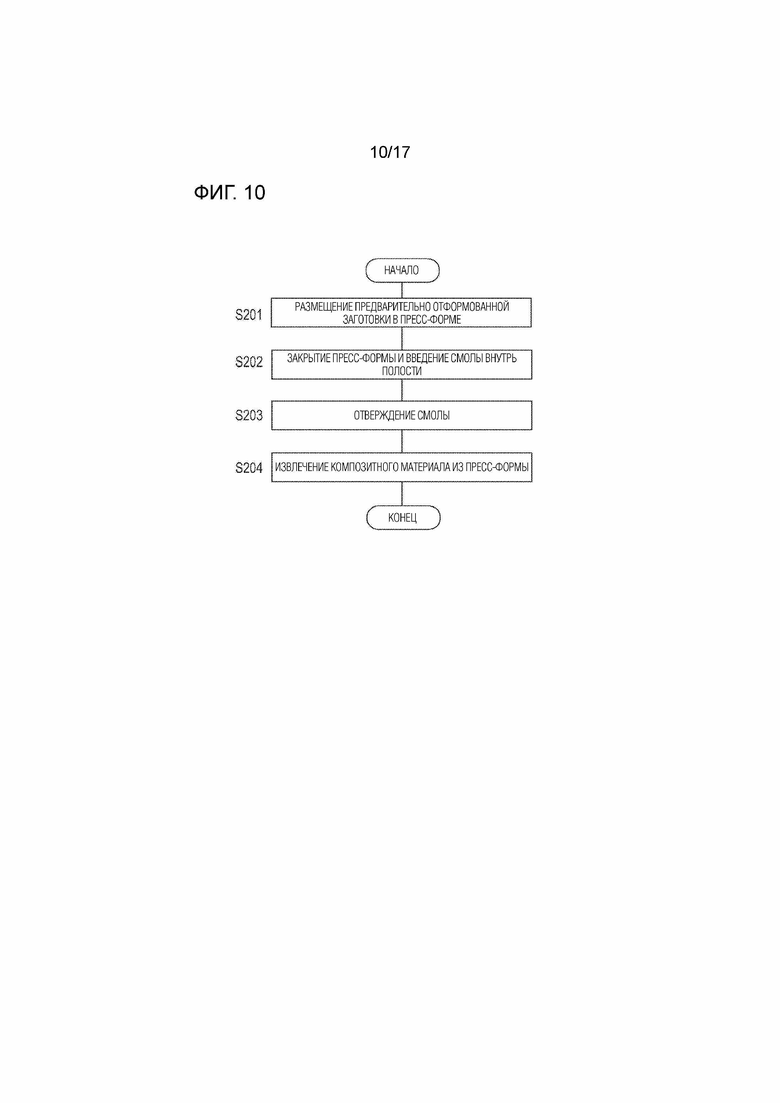

Фиг. 10 - это блок-схема последовательности операций, иллюстрирующая способ формования для композитного материала согласно первому варианту осуществления.

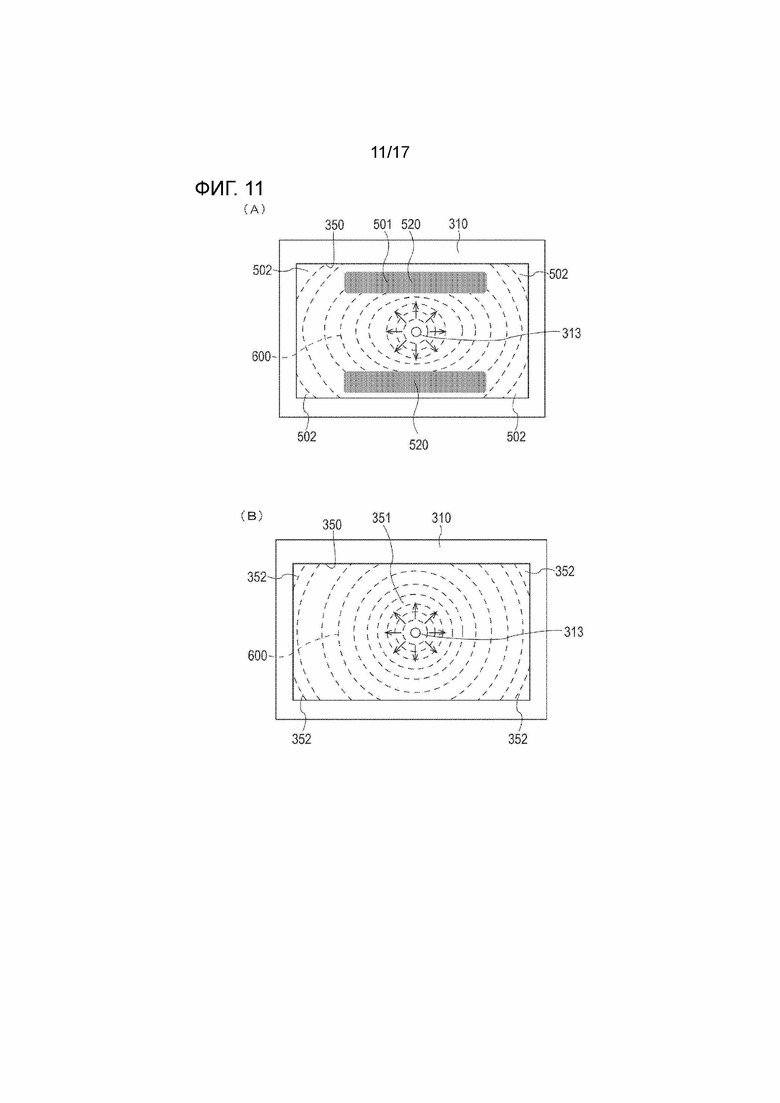

Фиг. 11 - это концептуальный вид для пояснения принципа модифицированного примера первого варианта осуществления и вид состояния, в котором смола протекает в пресс-форме, в которой армированный материал основания размещается, когда рассматривается с направления верхней поверхности; фиг. 11(A) иллюстрирует вид состояния, в котором смола вводится в предварительно отформованную заготовку согласно модифицированному примеру первого варианта осуществления, а фиг. 11(B) иллюстрирует вид, иллюстрирующий состояние, в котором смола вводится в предварительно отформованную заготовку согласно сравнительному примеру.

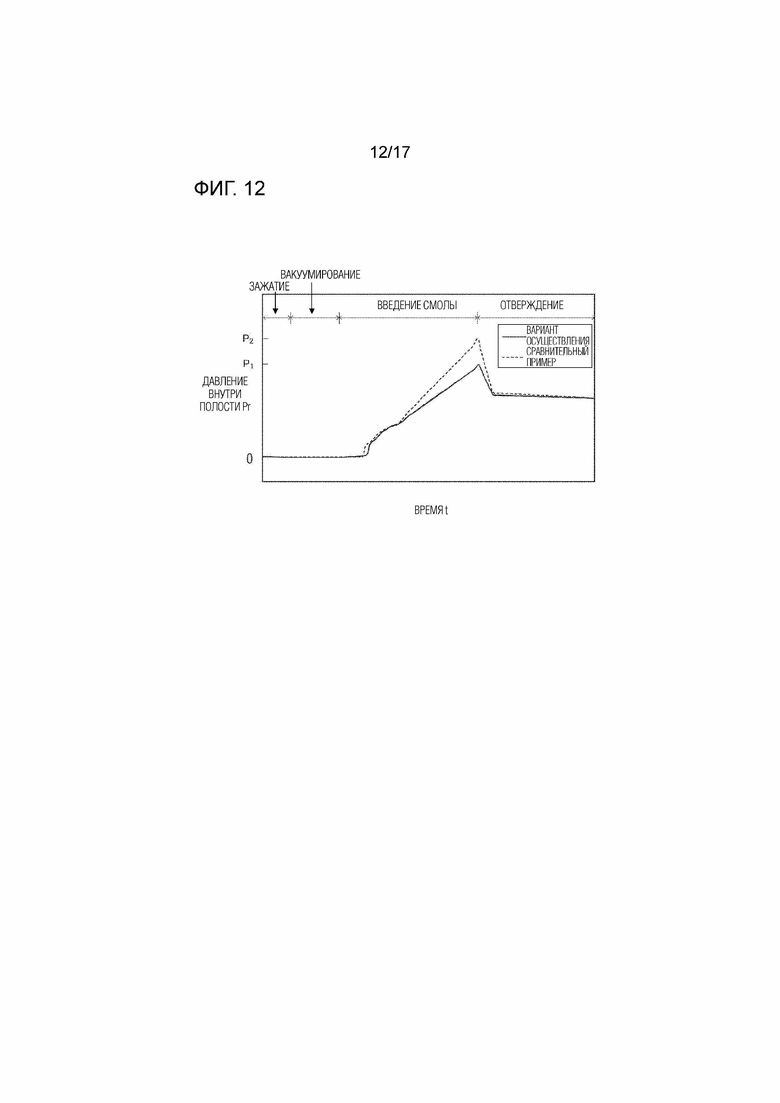

Фиг. 12 - это вид, иллюстрирующий временный переход давления внутри полости, когда реализуется способ производства для композитного материала согласно модифицированному примеру первого варианта осуществления.

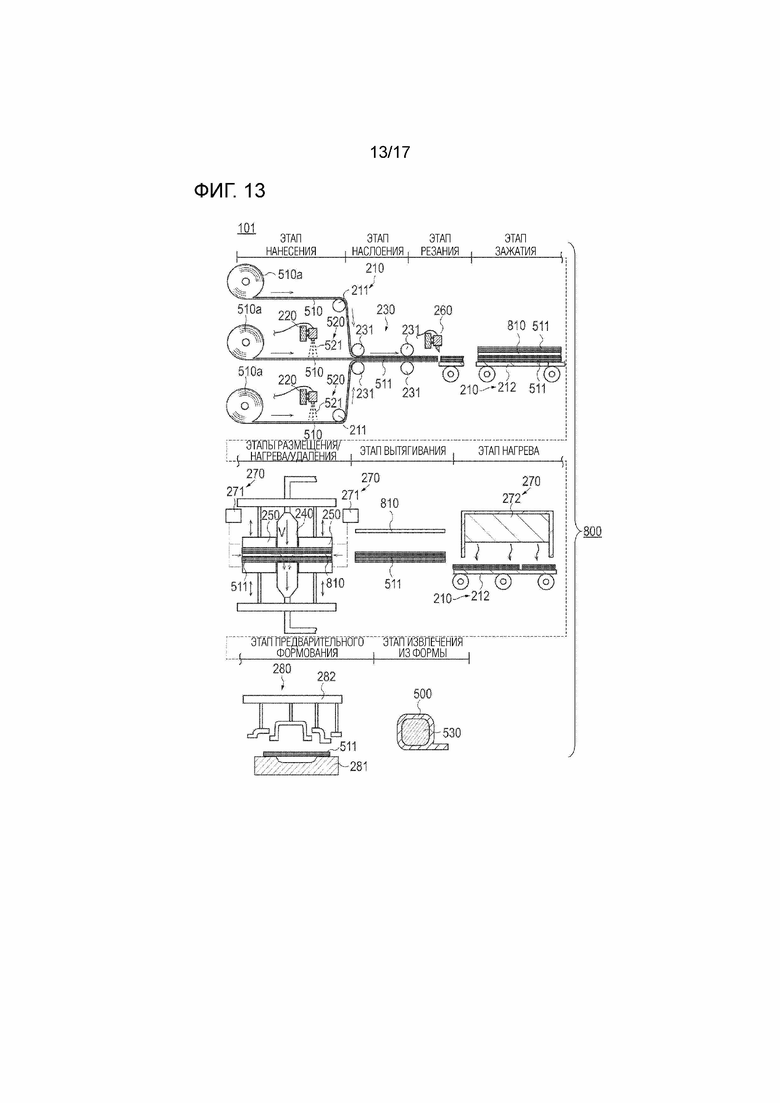

Фиг. 13 - это вид для пояснения всей последовательности операций устройства для производства и способа производства для композитного материала согласно второму варианту осуществления.

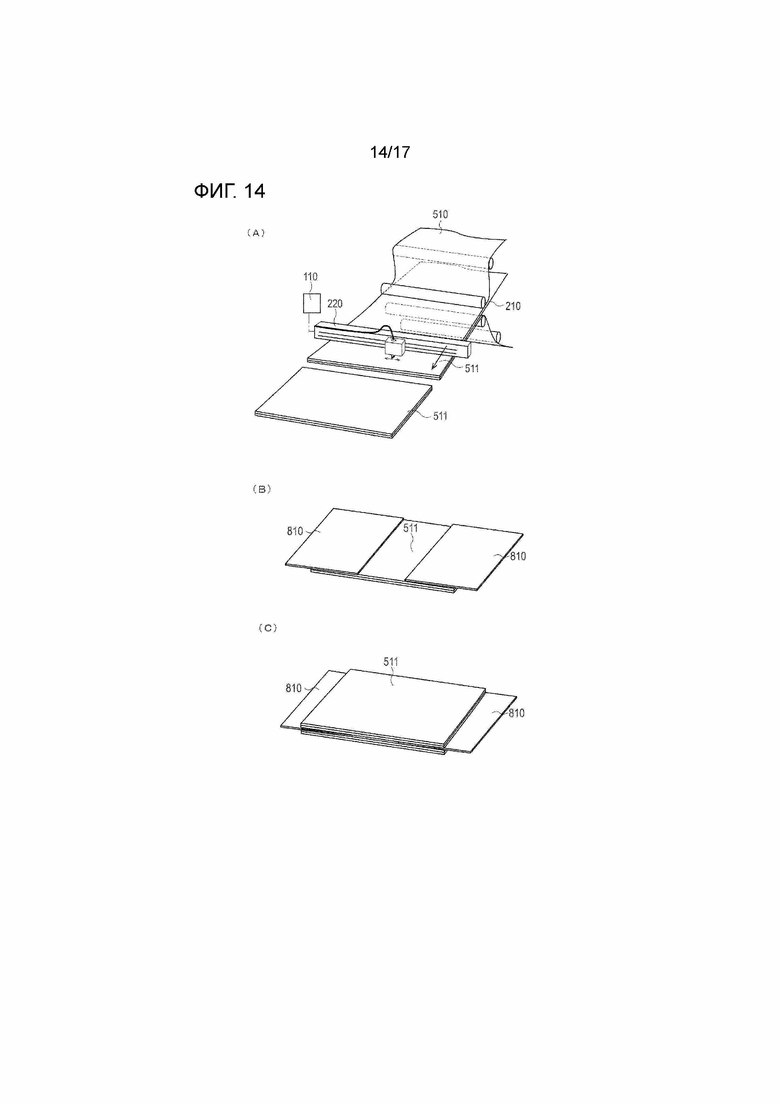

Фиг. 14(A) -это схематичный вид в перспективе режущего блока устройства предварительного формования для формования предварительно отформованной заготовки согласно второму варианту осуществления, а фиг. 14(B) и (C) -это виды для пояснения процедуры зажатия элемента пластинчатой формы между слоями слоистого материала.

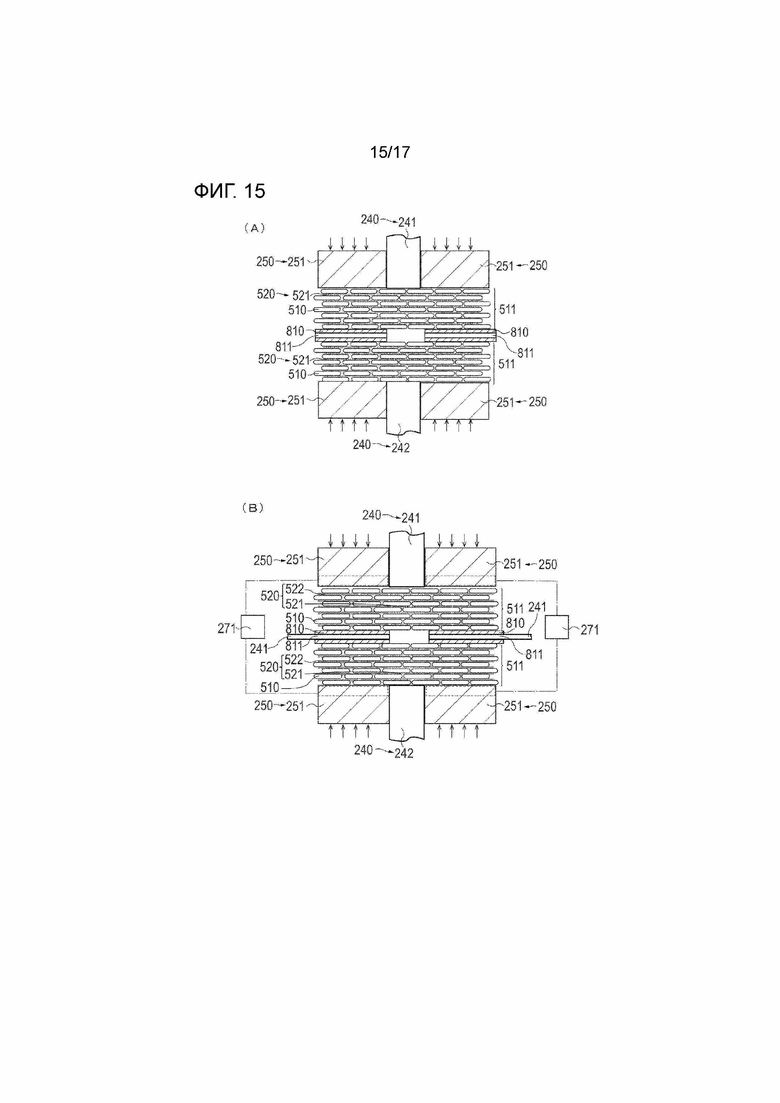

Фиг. 15 - это вид для пояснения действий блока удаления и удерживающей арматуры согласно второму варианту осуществления; фиг. 15(A) иллюстрирует состояние, в котором слоистый материал удерживается, а фиг. 15(B) иллюстрирует состояние, в котором фрагмент слоистого материала нагревается.

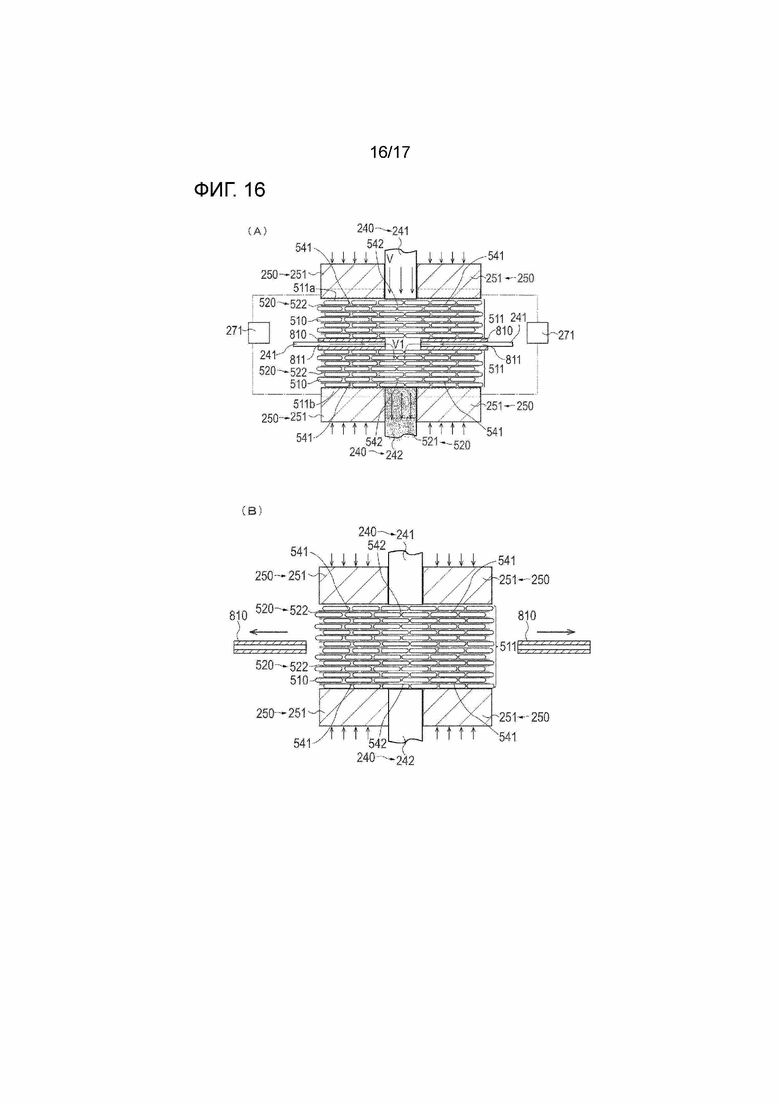

Фиг. 16 - это вид для пояснения действий блока удаления и удерживающей арматуры согласно второму варианту осуществления; фиг. 16(A) иллюстрирует состояние, в котором порошкообразный клей был удален между слоями многослойного тела, а фиг. 16(B) иллюстрирует состояние, в котором элемент пластинчатой формы был вытянут из пространства между слоями слоистого материала.

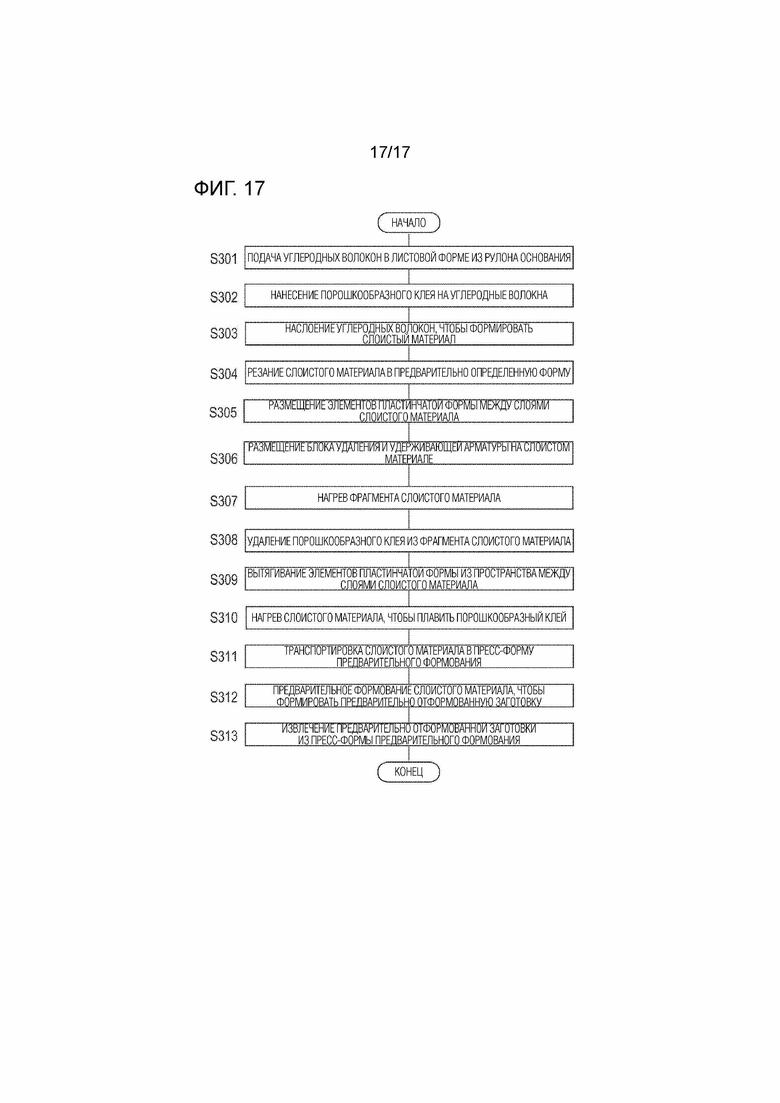

Фиг. 17 - это блок-схема последовательности операций, иллюстрирующая способ формования для предварительно отформованной заготовки согласно второму варианту осуществления.

Варианты осуществления для реализации изобретения

[0011] Варианты осуществления настоящего изобретения будут объяснены ниже, со ссылкой на приложенные чертежи. Описание ниже не ограничивает технические рамки или значения терминов, описанных в формуле изобретения. Размерные отношения на чертежах являются преувеличенными ради удобства объяснения и могут отличаться от фактических отношений.

[0012] Первый вариант осуществления

Первый вариант осуществления согласно настоящему изобретению будет описан ниже со ссылкой на фиг. 1-10.

[0013] Фиг. 1 - это вид для пояснения всей последовательности операций устройства 100 для производства и способа производства для композитного материала 400 согласно первому варианту осуществления. Фиг. 2, 4 и 5 являются видами для пояснения конфигурации каждой части устройства 200 предварительного формования для формования предварительно отформованной заготовки 500 согласно первому варианту осуществления. Фиг. 3 - это вид для пояснения действий блока 240 удаления и удерживающей арматуры 250 согласно первому варианту осуществления. Фиг. 6(A) -это вид, иллюстрирующий распределение плотности содержания клея 520 в армированном материале 510 основания, а фиг. 6(B) -это вид, иллюстрирующий распределение плотности содержания клея 520 в предварительно отформованной заготовке 500, которая была предварительно отформована. Фиг. 7 - это схематичный вид устройства 300 формирования композитного материала для формирования композитного материала 400 с помощью предварительно отформованной заготовки 500 согласно первому варианту осуществления. Фиг. 8 - это вид, иллюстрирующий пример применения композитного материала 400, изготовленного посредством способа производства и устройства 100 для производства согласно первому варианту осуществления. Фиг. 9 - это блок-схема последовательности операций, иллюстрирующая способ формования для предварительно отформованной заготовки 500 согласно первому варианту осуществления. Фиг. 10 - это блок-схема последовательности операций, иллюстрирующая способ формования для композитного материала 400 согласно первому варианту осуществления.

[0014] Композитный материал 400, который производится согласно способу производства и устройству 100 для производства настоящего варианта осуществления, формируется посредством пропитки, смолой 600, предварительно отформованной заготовки 500, полученной посредством предварительного формования армированного материала 510 основания в предварительно определенную форму, и отверждения предварительно отформованной заготовки. Сначала, предварительно отформованная заготовка 500 согласно настоящему варианту осуществления будет описана.

[0015] (Предварительно отформованная заготовка)

Предварительно отформованная заготовка 500 согласно настоящему варианту осуществления формируется посредством пропитки, клеем 520, слоистого материала 511, полученного наслоением армированных материалов 510 основания, и предварительного формования слоистого материала в предварительно определенную форму, как иллюстрировано в верхней и средней части на фиг. 1.

[0016] Армированный материал 510 основания может быть сформирован, например, из углеродного волокна, стекловолокна, арамидного волокна, полиамидного (PA) волокна, полипропиленового (PP) волокна и акрилового волокна. В настоящем варианте осуществления будет описан пример, в котором углеродное волокно используется в качестве армированного материала 510 основания. Углеродное волокно характеризуется низким коэффициентом теплового расширения, отличной размерной устойчивостью и малым ухудшением механических свойств даже при высоких температурах и, таким образом, подходящим образом используется в качестве армированного материала основания для композитного материала 400 для кузова 700 автотранспортного средства (ссылка на фиг. 8(B)), и т.п.

[0017] Основная масса углеродного волокна 510 может быть, например, 50-400 г/м2, а предпочтительно равна 150 г/м2.

[0018] Слоистый материал 511 формируется посредством наслоения листов 510 углеродного волокна. Например, листы 510 углеродного волокна, выполненные из UD (однонаправленного) материала, в котором волокна выровнены в одном направлении, или так называемого NCF (негофрированной ткани) материала, и т.д., в котором множество листов, в которых волокна выровнены в одном направлении, соответствующим образом укладываются друг на друга в различных направлениях и объединяются с помощью вспомогательных волокон, могут быть использованы в качестве слоистого материала 511.

[0019] Хотя слоистая структура зависит от характеристик материала, требуемых для композитного материала 400 в качестве отформованного изделия, наслоение, как правило, выполняется так, чтобы иметь множество углов ориентации. В настоящем варианте осуществления слоистая структура является такой, что три типа материалов наслаиваются, NCF-материал, в котором ориентация волокна равна ±45°, UD-материал, в котором ориентация волокна равна 90°, и UD-материал, в котором ориентация волокна равна 0°.

[0020] Клей 520 представлен в форме порошка (твердого) в неактивированном состоянии и становится активированным при плавлении или размягчении посредством применяемого тепла. В настоящей спецификации клей 520 в форме неактивированного порошка называется "порошкообразным клеем 521", а клей 520, после того как активирован, называется "клеем 522". Кроме того, ссылка на "клей 520" может означать либо порошкообразный клей 521, либо клей 522, либо и то, и другое.

[0021] Порошкообразный клей 521 наносится на углеродные волокна 510 и плавится или размягчается посредством нагрева, чтобы становиться активированным клеем 522. Активированный клей 522 связывает углеродные волокна 510 вместе. В результате, когда слоистый материал 511 углеродных волокон 510 формируется в желаемую форму, клей играет роль поддержания формы. Также возможно пресекать изменения в компоновке углеродных волокон 510, когда слоистый материал 511 транспортируется.

[0022] Материал, который составляет клей 520, особым образом не ограничивается, пока изменения состояния, такие как плавление и отвердевание, происходят в материале вследствие изменения температуры, примеры которого включают в себя низкомолекулярную эпоксидную смолу, полиамидную (PA) смолу, полипропиленовую (PP) смолу и полиэтиленовую (PE) смолу. В настоящем варианте осуществления используется низкомолекулярная эпоксидная смола, которая является такой же эпоксидной смолой, что и смола 600, которая используется в композитном материале 400, описанном дополнительно ниже, которая имеет низкую вязкость расплава и, таким образом, высокую текучесть, а также отличное тепловое сопротивление и влагостойкость. Низкомолекулярная эпоксидная смола особенно не ограничивается, пока смола имеет вязкость, которая является достаточно низкой, чтобы предоставлять возможность пропитывания в углеродные волокна 510 перед отвердеванием, и может быть использована хорошо известная низкомолекулярная эпоксидная смола.

[0023] Предварительно отформованная заготовка 500 имеет первые области 501, в которых активированный клей 522 пропитывается в слоистый материал 511, и вторые области 502, в которых плотность содержания клея 522 меньше плотности содержания для первых областей 501, как иллюстрировано на фиг. 6(B). В настоящей спецификации выражение "плотность содержания клея 522 является более низкой" включает в себя состояние, в котором плотность содержания клея 522 равна 0 (нулю).

[0024] Согласно предварительно отформованной заготовке 500, описанной выше, посредством предварительного формования предварительно отформованной заготовки так, что искривления во вторых областях 502 становятся больше искривлений в первых областях 501, клеевое усилие, которое применяется между углеродными волокнами 510, является более слабым во вторых областях 502, в которых плотность содержания клея 522 является более низкой, по сравнению с первыми областями 501, и, таким образом, имеет место относительно более легкая деформация в этой области. Таким образом, возможно пресекать создание складок, загибов и т.п., которые возникают, в частности, в фрагментах с большими искривлениями, во время формования предварительно отформованной заготовки 500.

[0025] Далее, будет описан композитный материал 400, который изготавливается посредством способа производства и устройства 100 для производства согласно настоящему варианту осуществления.

[0026] (Композитный материал)

Посредством объединения углеродных волокон 510 со смолой 600 композитный материал 400 будет иметь большую прочность и жесткость по сравнению с формованным изделием, состоящим только из смолы 600. Например, композитный материал 400 может быть применен к компоненту рамы, такому как передний лонжерон 701 или стойка 702, или компоненту внешней панели, такому как крыша 703, которые используются в кузове 700 транспортного средства для автомобиля, таким как компоненты, иллюстрированные на фиг. 8(A). Поскольку композитный материал 400 легче стальных материалов, возможно уменьшать вес кузова 700 транспортного средства, такого, который иллюстрирован на фиг. 8(B), по сравнению с кузовом транспортного средства, сформированным посредством сборки частей, которые выполнены из стальных материалов.

[0027] Композитный материал 400 согласно настоящему варианту осуществления формируется посредством пропитки предварительно отформованной заготовки 500 смолой 600. Кроме того, в настоящем варианте осуществления, материал 530 сердцевины, такой как материал, показанный в нижней части фиг. 1 и на фиг. 6(B), вставляется в композитный материал 400 для того, чтобы улучшать жесткость.

[0028] Термоотверждающаяся смола, такая как эпоксидная смола или фенольная смола, используется в качестве смолы 600. В настоящем варианте осуществления используется эпоксидная смола, которая имеет отличные механические свойства и размерную стабильность. Типично используемая эпоксидная смола имеет двухкомпонентный тип, который используется посредством смешивания основного вещества и отверждающего вещества. Как правило, эпоксидная смола типа бисфенола A используется в качестве основного вещества, а аминовый тип используется в качестве отверждающего вещества, но ограничение не налагается таким образом, и вещества могут быть соответствующим образом выбраны согласно желаемым свойствам материала. Кроме того, вещество для внутренней смазки формы содержится в смоле 600, с тем, чтобы облегчать извлечение из формы, после того как композитный материал 400 отформован. Тип вещества для внутренней смазки формы особым образом не ограничивается, и может быть использовано хорошо известное вещество.

[0029] Материал 530 сердцевины формируется внутри композитного материала 400 посредством покрытия углеродных нитей 510 и пропитывания углеродных нитей 510 смолой 600. Материал, который составляет материал 530 сердцевины, особенно не ограничивается, но пенопласт (пенопластовая сердцевина) предпочтительно используется с точки зрения уменьшения веса. Примеры материала, составляющего пеноматериал, включают в себя полиуретан, винилхлорид, полиолефин, акриловую смолу, полиимидную смолу (PMI (полиметакрилимид) и PEI (полиэфиримид)).

[0030] (Устройство для производства)

Устройство 100 для производства композитного материала 400 будет описано со ссылкой на фиг. 1-6. Устройство 100 для производства композитного материала 400 согласно настоящему варианту осуществления грубо делится на устройство 200 предварительного формования для формования предварительно отформованной заготовки 500, иллюстрированное в верхней и средней части на фиг. 1, и устройство 300 формования композитного материала для формования композитного материала 400 с помощью предварительно отформованной заготовки 500, иллюстрированное в нижней части на фиг. 1. Кроме того, устройство 100 для производства композитного материала 400 имеет блок 110 управления для управления работой всего устройства 100 для производства (ссылка на фиг. 2, 4(A), 5(A) и 7).

[0031] Сначала, будет описано устройство 200 предварительного формования для формования предварительно отформованной заготовки 500.

[0032] В общем представлении, иллюстрированном в верхней и средней части фиг. 1, устройство 200 предварительного формования содержит блок 210 транспортировки для транспортировки углеродных волокон 510, блок 220 нанесения для нанесения порошкообразного клея 521 и блок 230 наслоения для формирования слоистого материала 511. Устройство 200 предварительного формования дополнительно содержит блок 240 удаления для удаления порошкообразного клея 521, удерживающую арматуру 250, которая удерживает фрагмент слоистого материала 511, режущий блок 260, блок 270 нагрева и пресс-форму 280 для предварительного формования.

[0033] Блок 210 транспортировки непрерывно транспортирует углеродные волокна 510 к блоку 220 нанесения, блоку 230 наслоения, блоку 240 удаления, удерживающей арматуре 250, режущему блоку 260, блоку 270 нагрева и пресс-форме 280 для предварительного формования, как иллюстрировано в верхней и средней части на фиг. 1. Блок 210 транспортировки включает в себя множество транспортировочных роликов 211 и ленточный конвейер 212. В настоящей спецификации сторона позиции выше по потоку по ходу направления транспортировки углеродных волокон 510, указанная стрелкой на фиг. 1, называется стороной выше по потоку, а сторона позиции ниже по потоку называется стороной ниже по потоку.

[0034] Как иллюстрировано в верхней части на фиг. 1 и на фиг. 2(A), транспортировочные ролики 211 имеют практически цилиндрическую форму и соединяются с моторами или т.п. и приводятся во вращение вокруг валов. Транспортировочные ролики 211 транспортируют листы 510 углеродного волокна, которые подаются со смотанных рулонов 510a основы, в сторону ниже по потоку (направление стрелки на фиг. 2(A)).

[0035] Ленточный конвейер 212 транспортирует слоистый материал 511, который был отрезан посредством режущего блока 260, к блоку 270 нагрева, как иллюстрировано в средней части на фиг. 1, а также на фиг. 4(A) и 5(A). Ленточный конвейер 212 предусматривается в соответствии с компоновкой режущего блока 260 и блока 270 нагрева и конфигурируется так, что возможно непрерывно выполнять операции вдоль пути транспортировки.

[0036] Блок 210 транспортировки не ограничивается конфигурацией, описанной выше, и может состоять, например, из транспортировочного робота вместо ленточного конвейера 212.

[0037] Блок 220 нанесения конфигурируется, чтобы быть подвижным в плоскостном направлении листов 510 углеродного волокна, как иллюстрировано на фиг. 2(A). Блок 220 нанесения наносит порошкообразный клей 521 на углеродные волокна 510, которые непрерывно подаются со стороны выше по потоку блока 210 транспортировки, практически равномерно. Величина нанесения порошкообразного клея 521 зависит от типа и физических свойств клея 520, который используется, но может быть, например, 10-100 г/м3.

[0038] Блок 220 нанесения особым образом не ограничивается, пока возможно наносить порошкообразный клей 521 на углеродные волокна 510 с его помощью, и, например, может быть использовано устройство трафаретной печати, которое имеет высокую массовую производительность и высокую точность нанесения. Устройство трафаретной печати распыляет порошкообразный клей 521 как туман, который непосредственно нагнетается и наносится на углеродные волокна 510 практически равномерно, как иллюстрировано на фиг. 2(A).

[0039] Блок 230 наслоения предусматривается вдоль пути транспортировки углеродных волокон 510 и состоит из множества роликов 231 наслоения, которые находятся напротив друг друга через углеродные волокна 510, как иллюстрировано в верхней части на фиг. 1 и на фиг. 2(A). Наслаивающие ролики 231 наслаивают, и подают в сторону ниже по потоку, множество листов 510 углеродного волокна, которые транспортируются от транспортировочных роликов 211, посредством вращения, в то же время прижимаясь к углеродным волокнам 510. Наслаивающие ролики 231 могут быть сконфигурированы таким же образом, что и транспортировочные ролики 211, описанные выше.

[0040] Числа, компоновки и т.д. транспортировочных роликов 211 и наслаивающих роликов 231, которые предусматриваются в устройстве 200 предварительного формования, не ограничиваются примером, показанным на фиг. 1, и могут быть соответствующим образом изменены.

[0041] Блок 240 удаления удаляет фрагмент порошкообразного клея 521, который наносится между слоями слоистого материала 511, посредством воздушного потока V, который протекает от одной поверхности 511a к другой поверхности 511b в направлении наслоения углеродных волокон 510 относительно слоистого материала 511, чтобы формировать распределение плотности нанесения порошкообразного клея 521, как иллюстрировано на фиг. 2(B). В настоящей спецификации, в распределении плотности нанесения порошкообразного клея 521, фрагмент, где плотность нанесения порошкообразного клея 521 является относительно высокой, называется "первым фрагментом 541", а фрагмент, где плотность нанесения порошкообразного клея 521 ниже, чем в первом фрагменте 541, называется "вторым фрагментом 542".

[0042] Блок 240 удаления содержит блок 241 нагнетания воздуха, который располагается обращенным к одной поверхности 511a слоистого материала 511, и блок 242 всасывания воздуха, который располагается обращенным к другой поверхности 511b слоистого материала 511. Блок 241 нагнетания воздуха и блок 242 всасывания воздуха обращены друг к другу через слоистый материал 511.

[0043] Блок 241 нагнетания воздуха вводит газ на одну поверхность 511a слоистого материала 511. Блок 242 всасывания воздуха всасывает газ с другой поверхности 511b слоистого материала 511. Таким образом, блок 240 удаления формирует воздушный поток V, который протекает от одной поверхности 511a к другой поверхности 511b слоистого материала 511. Воздушный поток V выбрасывает фрагмент порошкообразного клея 521 на внешнюю сторону слоистого материала 511 из пространства между слоями слоистого материала 511, как иллюстрировано на фиг. 3(C).

[0044] Блок 241 нагнетания воздуха включает в себя часть 241a подачи газа, которая подает газ, инжекционное сопло 241b, которое вводит газ, который подается от части 241a подачи газа, на первую поверхность 511a слоистого материала 511, и шланг 241a для подачи газа, который соединяет инжекционное сопло 241b и часть 241a подачи газа, как иллюстрировано на фиг. 2(B).

[0045] Часть 241a подачи газа состоит из насоса, нагнетателя и т.п. и подает газ к инжекционному соплу 241b через шланг 241c для подачи воздуха в состоянии, в котором положительное давление формируется посредством повышения давления газа при предварительно определенном давлении.

[0046] Инжекционное сопло 241b вводит газ, который подается через шланг 241c для подачи воздуха, по направлению к первой поверхности 511a слоистого материала 511 и формирует воздушный поток V.

[0047] Клапан 243 предусматривается в шланге 241c для подачи воздуха и возможно регулировать подаваемый объем газа, который вводится из инжекционного сопла 241b, согласно степени открытия клапана 243. Возможно регулировать интенсивность воздушного потока V, который формируется (давление газа), посредством регулировки подаваемого объема газа. Интенсивность воздушного потока V является пропорциональной усилию, которое принимается порошкообразным клеем 521, когда порошкообразный клей 521 смывается. Таким образом, возможно регулировать количество порошкообразного клея 521, которое должно быть удалено из слоистого материала 511, посредством регулировки интенсивности воздушного потока V. Возможно формировать распределение плотности нанесения порошкообразного клея 521 с помощью множества стадий, регулируя количество порошкообразного клея 521, которое удаляется из слоистого материала 511. Таким образом, после пропитки слоистого материала 511 клеем 522, который активируется посредством плавления порошкообразного клея 521, возможно формировать распределение плотности содержания клея 522 с множеством стадий, как иллюстрировано на фиг. 6(A).

[0048] Блок 242 всасывания воздуха включает в себя часть 242a формирования отрицательного давления для формирования отрицательного давления, всасывающее сопло 242b для всасывания клея 520 и газа, который выпускается из слоистого материала 511, посредством отрицательного давления, которое формируется частью 242a формирования отрицательного давления, и всасывающий шланг 242c, который соединяет всасывающее сопло 242b и часть 242a формирования отрицательного давления.

[0049] Часть 242a формирования отрицательного давления соединяется с всасывающим соплом 242b через всасывающий шланг 242c. Часть 242a формирования отрицательного давления включает в себя, например, бачок регенерации (не показан), который накапливает всосанный порошкообразный клей 521, и вентилятор (не показан), который формирует отрицательное давление внутри бачка регенерации, выпуская газ наружу из части 242a формирования отрицательного давления. Отрицательное давление формируется вентилятором, и воздушный поток V для выброса порошкообразного клея 521 и газа из всасывающего сопла 242b в бачок регенерации формируется посредством отрицательного давления. Бачок регенерации включает в себя фильтр для захвата порошкообразного клея 521, и газ выпускается наружу из вентилятора в состоянии, в котором порошкообразный клей 521 удерживается в бачке регенерации.

[0050] Удерживающая арматура 250 закрепляет и удерживает первый фрагмент 541 слоистого материала 511 с направления наслоения, как иллюстрировано в верхней части на фиг. 1 и на фиг. 2(B). Например, удерживающая арматура 250 может состоять из двух пар зажимных элементов 251, которые предусматриваются так, чтобы быть подвижными друг к другу и друг от друга.

[0051] Блок 240 удаления и удерживающая арматура 250 прикрепляются к единой подвижной части 252 и конфигурируются, чтобы быть подвижными как одно целое к и от слоистого материала 511. Блок 240 удаления и удерживающая арматура 250 не ограничиваются конфигурацией, описанной выше, и могут быть сконфигурированы так, чтобы быть независимо подвижными, являясь, каждый, снабженным независимо подвижной частью.

[0052] Режущий блок 260 режет слоистый материал 511 по предварительно определенной линии L резания, как иллюстрировано в верхней части на фиг. 1 и на фиг. 4(A). Режущий блок 260 может использовать различные режущие механизмы, такие как резание ультразвуком, лазерное резание, резание циркулярной пилой, вырубное резание и резание ножницами. В настоящем варианте осуществления используется ультразвуковое резание, с помощью которого возможно выполнять точное резание в относительно коротком периоде времени.

[0053] Блок 270 нагрева включает в себя блоки 271 нагрева арматуры для нагрева удерживающей арматуры 250 и блок 272 повторного нагрева для повторного нагрева слоистого материала 511, который был разрезан посредством режущего блока 260, как иллюстрировано в верхней и средней части на фиг. 1. Блок 270 нагрева нагревает и активирует порошкообразный клей 521, который был нанесен посредством блоков 220 нанесения.

[0054] Блоки 271 нагрева арматуры нагревают области, включающие в себя поверхности зажимных элементов 251, включенных в удерживающую арматуру 250, которые обращены к слоистому материалу 511 (фрагменты, окруженные прерывистыми линиями на фиг. 3(B)), до предварительно определенной температуры, как иллюстрировано на фиг. 2(B) и 3(B). Блоки 271 нагрева арматуры включают в себя, например, источник тепла, состоящий из термоэлектрического элемента и источника мощности.

[0055] Блок 272 повторного нагрева нагревает весь слоистый материал 511, как иллюстрировано на фиг. 5(A). Температура нагрева зависит от температуры плавления клея 520, который должен быть использован, и равна, например, 70°C-150°С. Таким образом, возможно пропитывать слоистый материал 511 клеем 522, который активируется, когда порошкообразный клей 521 размягчается или плавится. В результате пропитки клеем 522, определяется величина содержания клея 522 на единицу площади слоистого материала 511, т.е., плотность содержания. Хотя особым образом не ограничивается, блок 270 нагрева предпочтительно состоит из элементов, которые могут мгновенно и равномерно нагревать слоистый материал 511, примеры которых включают в себя нагревательные печи, такие как печь непрерывного действия, высокочастотная катушка, нагреватель дальнего инфракрасного диапазона и нагреватель горячим воздухом.

[0056] Пресс-форма 280 для предварительного формования предварительно формует слоистый материал 511 в предварительно определенную трехмерную форму. Как показано в средней части на фиг. 1, пресс-форма включает в себя нижний штамп 281, на который помещается слоистый материал 511, который должен быть отформован в предварительно отформованную заготовку 500, и верхний штамп 282, который может свободно перемещаться по направлению к и от нижнего штампа 281. Формовочная поверхность, соответствующая форме предварительно отформованной заготовки 500, формируется на поверхности верхнего штампа 282, которая обращена к нижнему штампу 281. Возможно формовать слоистый материал 511 в предварительно отформованную заготовку 500, приводя верхний штамп 282 близко к нижнему штампу 281 и прикладывая повышающее давление усилие к слоистому материалу 511, в состоянии, в котором слоистый материал 511 размещается на нижнем штампе 281.

[0057] Как и в настоящем варианте осуществления, в случае предварительно отформованной заготовки 500, в котором формируется замкнутое поперечное сечение посредством вставки материала 530 сердцевины, углы с большими закруглениями часто формируются, такие как углы, показанные на фиг. 6(B). При предварительном формовании слоистого материала 511 величины деформации значительно различаются между внутренними сторонами и внешними сторонами упомянутых углов. Следовательно, несовпадение между слоями слоистого материала 511 становится больше по сравнению с плоскими фрагментами с меньшими искривлениями. Когда прослойка слоистого материала 511 связывается с активированным клеем 522, углеродные волокна 510 удерживаются вместе; следовательно, деформация слоистого материала 511 ограничивается клеевым усилием клея 522. Когда предварительное формование выполняется в состоянии, в котором деформация слоистого материала 511 ограничивается, складки, загибы и т.п. возникают в фрагментах отформованной предварительно отформованной заготовки 500, которые имеют большие искривления.

[0058] В настоящем варианте осуществления фрагменты предварительно отформованной трехмерной формы с большими искривлениями, и в которых величина деформации во время формования является большой, конфигурируются в качестве вторых областей 502, которые являются фрагментами, в которых плотность содержания клея 522 является относительно низкой. В результате, поскольку клеевое усилие клея 522 является относительно слабым между слоями слоистого материала 511, деформация вторых областей 502 может быть легко реализована. Следовательно, возможно пресекать формирование складок, загибов и т.п. таких фрагментов предварительно отформованной заготовки 500 с большими искривлениями. Таким образом, степень свободы проектирования формы предварительно отформованной заготовки 500 увеличивается, и возможно расширять диапазон выбираемых форм для композитного материала 400.

[0059] Далее будет описано устройство 300 формования композитного материала для формования композитного материала 400 с помощью предварительно отформованной заготовки 500.

[0060] В общем представлении со ссылкой на фиг. 7, устройство 300 формования композитного материала согласно настоящему варианту осуществления содержит пресс-форму 310, которая может свободно открываться и закрываться, которая формирует полость 350, в которую помещается предварительно отформованная заготовка 500, блок 320 прессования, который прикладывает давление замыкания к пресс-форме 310, блок 330 введения смолы для ввода расплавленной смолы 600 в полость 350 и блок 340 регулировки температуры формования для регулировки температуры пресс-формы 310.

[0061] Пресс-форма 310 имеет пару штампов, верхний штамп 311 (выпуклую форму) и нижний штамп 312 (вогнутую форму), которые могут открываться и закрываться. Полость 350, которая может быть герметично уплотнена, формируется между верхним штампом 311 и нижним штампом 312. Предварительно отформованная заготовка 500 размещается внутри полости 350.

[0062] Пресс-форма 310 дополнительно содержит инжекционное отверстие 313 для ввода смолы 600 в полость 350. Инжекционное отверстие 313 сообщается с полостью 350 и блоком 330 ввода смолы. Внутренность предварительно отформованной заготовки 500 пропитывается смолой 600, которая вводится из блока 330 для ввода смолы с поверхности. Конфигурация пресс-формы 310 не ограничивается конфигурацией, описанной выше; например, всасывающее отверстие для вакуумирования внутренности полости 350, чтобы всасывать воздух в ней, может быть предусмотрено на нижнем штампе 312. Альтернативно, уплотнительный элемент, или т.п., может быть предусмотрен на поверхности сопряжения между верхним штампом 311 и нижним штампом 312 для того, чтобы приводить внутренность полости 350 в герметичное состояние.

[0063] Блок 320 прессования может состоять, например, из машины прессования, содержащей цилиндры 321, которые используют давление жидкости, такое как гидравлическое давление, и которая может свободно регулировать давление замыкания формы, управляя гидравлическим давлением, и т.п.

[0064] Блок 330 ввода смолы может состоять из хорошо известного циркуляционного насосного механизма, который приспособлен осуществлять циркуляцию, в то же время подавая в пресс-форму 310 основное вещество, которое подается из бачка 331 для основного вещества, и отверждающее вещество, которое подается из бачка 332 для отверждающего вещества. Блок 330 ввода смолы сообщается с инжекционным отверстием 313 и вводит смолу 600 в полость 350.

[0065] Блок 340 регулировки температуры формования нагревает пресс-форму 310 до температуры отвердевания смолы 600, чтобы отверждать смолу 600, которая вводится внутрь полости 350. Блок 340 регулировки температуры формования может иметь, в качестве нагревательного механизма, например, электрический нагреватель, который непосредственно нагревает пресс-форму 310, механизм регулировки температуры, который регулирует температуру, осуществляя циркуляцию нагревающего носителя, такого как масло, или т.п.

[0066] Блок 110 управления управляет работой всего устройства 100 для производства. В частности, со ссылкой на фиг. 7, блок 110 управления содержит блок 111 хранения, блок 112 вычислений и блок 113 ввода/вывода, который отправляет и принимает различные данные и управляющие команды. Блок 113 ввода/вывода электрически соединяется с каждым блоком устройства, таким как блок 240 удаления и удерживающая арматура 250.

[0067] Блок 111 хранения состоит из ROM и RAM и хранит данные, такие как распределение плотности содержания клея 522 и распределение плотности нанесения порошкообразного клея 521 относительно углеродных волокон 510. Блок 112 вычислений, главным образом, состоит из CPU и принимает данные, такие как скорость подачи углеродных волокон 510 посредством блока 210 транспортировки, через блок 113 ввода/вывода. Блок 112 вычислений вычисляет момент удаления порошкообразного клея 521, плотность воздушного потока V, который формируется, температуру нагрева удерживающей арматуры 250 посредством блоков 271 нагрева арматуры, и т.д., на основе данных, считанных из блока 111 хранения, а также данные, принятые от блока 113 ввода/вывода. Управляющие сигналы, основанные на вычисленных данных, передаются каждому блоку устройства, такому как блок 240 удаления и удерживающая арматура 250, через блок 113 ввода/вывода. Таким образом, блок 110 управления управляет величиной удаления и позициями удаления порошкообразного клея 521, температурой нагрева удерживающей арматуры 250 и т.п.

[0068] (Способ производства)

Далее будет описан способ производства композитного материала 400 согласно варианту осуществления.

[0069] В целом, способ производства композитного материала 400 включает в себя два этапа, этап формования предварительно отформованной заготовки 500, как иллюстрировано на фиг. 9, и этап формирования композитного материала 400 с помощью предварительно отформованной заготовки 500, как иллюстрировано на фиг. 10.

[0070] Сначала будет описан этап формования предварительно отформованной заготовки 500.

[0071] Этап формования предварительно отформованной заготовки 500 включает в себя этап подачи (этап S101) для подачи материала из углеродного волокна 510, этап нанесения (этап S102) для нанесения порошкообразного клея 521 на листы 510 углеродного волокна, этап наслоения (этап S103) для формирования слоистого материала 511, этап размещения (этап S104) для размещения блока 240 удаления и удерживающей арматуры 250 на слоистом материале 511, этап нагрева (этап S105) для нагрева фрагмента слоистого материала 511, этап удаления (этап S106) для удаления порошкообразного клея 521 с фрагмента слоистого материала 511, этап резание (этап S107) для резания слоистого материала 511 в предварительно определенную форму, этап повторного нагрева (этап S018) для нагрева слоистого материала 511, этап транспортировки (этап S109) для транспортировки слоистого материала 511, этап предварительного формования (этап S110) для предварительного формования слоистого материала 511, чтобы формировать предварительно отформованную заготовку 500, и этап извлечения из пресс-формы (этап S111) для извлечения предварительно отформованной заготовки 500 из пресс-формы 280 предварительного формования, как иллюстрировано на фиг. 9.

[0072] Каждый из этапов будет описан.

[0073] Сначала, как иллюстрировано в верхней части на фиг. 1 и на фиг. 2(A), листы 510 из углеродного волокна вытягиваются из множества рулонов 510a основы, которые выполнены посредством наматывания углеродных волокон 510, и углеродные волокна 510 подаются непрерывным образом (этап S101). Подаваемые углеродные волокна 510 подаются в сторону ниже по потоку посредством транспортировочных роликов 211.

[0074] Далее, неактивированный порошкообразный клей 521 наносится, по меньшей мере, на одну из поверхностей углеродных волокон 510, которые непрерывно подаются посредством блока 210 транспортировки, посредством блока 220 нанесения (этап S102). В это время, регулировки выполняются так, что порошкообразный клей 521 наносится на всю поверхность одной поверхности углеродных волокон 510 практически равномерно.

[0075] Далее, углеродные волокна 510, которые непрерывно подаются посредством наслаивающих роликов 231, наслаиваются, чтобы формировать слоистый материал 511 (этап S103). В настоящем варианте осуществления углеродные волокна 510 с различными ориентациями наслоения наслаиваются, чтобы получать предварительно определенную слоистую структуру. В частности, три типа рулонов 510a основания, соответственно состоящих из NCF-материала, в котором ориентация волокна равна ±45°, UD-материала, в котором ориентация волокна равна 90°, и UD-материала, в котором ориентация волокна равна 0°, используются, которые наслаиваются согласно предварительно определенному порядку ориентации, чтобы формировать слоистый материал 511.

[0076] Далее, фрагмент слоистого материала 511 зажимается в удерживающей арматуре 250, чтобы формировать направление наслоения, как иллюстрировано на фиг. 2(B) и 3(A). В это время, непрерывный ход слоистого материала 511 со стороны выше по потоку в сторону ниже по потоку временно останавливается. В настоящем варианте осуществления блок 240 удаления конфигурируется, чтобы быть целиком подвижным к и от слоистого материала 511 с удерживающей арматурой 250, и, таким образом, размещается так, чтобы быть обращенным к обеим поверхностям слоистого материала 511 вместе с удерживающей арматурой 250 (этап S104).

[0077] Далее, фрагмент слоистого материала 511, в состоянии, в котором порошкообразный клей 521 равномерно нанесен, нагревается, чтобы плавить или размягчать порошкообразный клей 521, таким образом, формируя активированный клей 522, как иллюстрировано на фиг. 3(B) (этап S105). В частности, области, которые включают в себя поверхности зажимающих элементов 251, которые включены в удерживающую арматуру 250, и которые обращены к слоистому материалу 511 (фрагменты, окруженные прерывистыми линиями на фиг. 3(B)), нагреваются. Тепло проводится от поверхности соприкосновения между зажимающим элементом 251 и слоистым материалом 511, чтобы нагревать фрагмент порошкообразного клея 521, который располагается между слоями слоистого материала 511. Температура нагрева особым образом не ограничивается, пока она является температурой, при которой клей 520 размягчается или плавится и становится активированным, и может быть, например, температурой плавления. Кроме того зажимающий элемент 251 может быть нагрет до предварительно определенной температуры заранее. Таким образом, возможно сокращать время плавления.

[0078] Далее, в состоянии, в котором слоистый материал 511 зажимается посредством зажимающего элемента 251, блок 240 удаления приводится в действие и инструктируется, чтобы создавать воздушный поток V, который протекает от одной поверхности 511a к другой поверхности 511b в фрагменте слоистого материала 511, как иллюстрировано на фиг. 3(C). Порошкообразный клей 521, который наносится между слоями слоистого материала 511, выбрасывается наружу из слоистого материала 511 через зазоры между волокнами углеродных волокон 510 посредством воздушного потока V, чтобы, тем самым, удалять фрагмент клея 520 (этап S106). В результате, первый фрагмент 541, в котором порошкообразный клей 521 нанесен между слоями слоистого материала 511, формируется в фрагменте, который удерживается посредством удерживающей арматуры 250, и второй фрагмент 542, в котором плотность нанесения порошкообразного клея 521 меньше, чем в первом фрагменте 541, формируется в фрагменте, где формируется воздушный поток V. Таким образом, распределение плотности нанесения порошкообразного клея 521, которое формируется посредством первого фрагмента 541 и второго фрагмента 542, формирует первую область 501 и вторую область 502, которые являются распределением плотности содержания активированного клея 522, после нагрева на вышеописанном этапе нагрева (этап S105) и этапе повторного нагрева (этапе S108), описанном дополнительно ниже.

[0079] Поскольку фрагмент порошкообразного клея 521 удаляется непосредственно после того, как формируется слоистый материал 511, по сравнению со случаем, в котором распределение клея 520 формируется для каждого листа углеродных волокон 510 на этапе нанесения, возможно формировать первый фрагмент 541 и второй фрагмент 542, которые являются распределением порошкообразного клея 521, в более коротком периоде времени.

[0080] Кроме того, когда порошкообразный клей 521 удаляется, посредством зажатия и удержания фрагмента, который должен быть первой областью 501 слоистого материала 511 (первым фрагментом 541), возможно пресекать формирование воздушного потока V для удаления порошкообразного клея 521 в первой области 501. Поскольку, таким образом, возможно пресекать удаление порошкообразного клея 521 из первого фрагмента 541 посредством воздушного потока V, возможно более надежно формировать первую область 501 и вторую область 502, которые состоят из распределения плотности содержания клея 520.

[0081] В настоящем варианте осуществления, в первой области 501, существует распределение плотности содержания, которое имеет фрагмент, в котором плотность содержания клея 520 является высокой (фрагмент темного цвета на фиг. 6(A)), и фрагмент, в котором плотность содержания является низкой (фрагмент светлого цвета на фиг. 6(A)), как иллюстрировано на фиг. 6(A). Аналогично, распределение плотности содержания также существует во второй области 502. Таким образом, когда распределение плотности содержания формируется имеющим три или более стадии, предпочтительно устанавливать область вокруг линии L резания, которая режется посредством режущего блока 260, описанного дополнительно ниже, в фрагменте с наивысшей плотностью содержания клея 520. Кроме того, распределение плотности содержания формируется так, что фрагменты с большими искривлениями в трехмерной форме, отформованной посредством пресс-формы 280 предварительного формования (фрагменты, окруженные прерывистыми линиями), устанавливаются в качестве второй области 502, которые являются фрагментами, в которых плотность содержания клея 520 является относительно низкой, как иллюстрировано на фиг. 6(B).

[0082] Как и в настоящем варианте осуществления, выполняя этап удаления (этап S106) после этапа нагрева (этапа S105), воздушный поток V формируется в фрагментах слоистого материала 511, которые не нагреваются в состоянии, в котором фрагмент порошкообразного клея 521 нагревается и плавится или размягчается в гелеобразное состояние, для того, чтобы удалять порошкообразный клей 521. В результате, возможно дополнительно пресекать удаление порошкообразного клея 521 из тех фрагментов, которые станут первыми областями 501, посредством воздушного потока V, и возможно более надежно формировать распределение плотности содержания в первых областях 501 и вторых областях 502.

[0083] Когда этап удаления (этап S106) заканчивается, непрерывный ход слоистого материала 511 со стороны выше по потоку в сторону ниже по потоку посредством блока 210 транспортировки возобновляется. После этого, углеродные волокна 510 режутся по линии L резания в состоянии, в котором клей 520 является расплавленным, как иллюстрировано на фиг. 4(A) (этап S107). Растянутая форма композитного материала 400, который является формованным изделием, задается заранее, и линия L резания определяется согласно растянутой форме.

[0084] Периферическая зона линии L резания располагается в первых областях 501, где плотность содержания клея 520 выше, чем во вторых областях 502. Первые области 501 формируются так, что клей 520 наносится в форме полосы, снабженной предварительно определенной шириной W нанесения относительно линии L резания, как иллюстрировано на фиг. 4(B). Ширина W нанесения клея 520 зависит от предварительно определенного допуска линии L резания, но может быть, например, 1-20 мм. Посредством активации клея 520 периферическая зона линии L резания фиксируется клеем 520, и возможно пресекать расплетание поверхности резания во время резания или во время транспортировки на следующий этап после резания. Кроме того, даже когда фрагмент, который должен быть разрезан, не совмещается относительно линии L резания, поскольку плотность содержания клея 520 является высокой в периферической зоне линии L резания, возможно пресекать расплетание поверхности резания. Если возникает расплетание поверхности резания, становится необходимым удаление фрагмента, где расплетание возникло, после того как композитный материал 400 отформован. Пресекая расплетание поверхности резания, возможно уменьшать пост-обработку для удаления фрагмента, где расплетание возникло; следовательно, время формования может быть сокращено, и, поскольку нет необходимости удалять фрагмент, где расплетание возникло, возможно улучшать выход продукции.

[0085] Далее, весь слоистый материал 511 повторно нагревается, как иллюстрировано на фиг. 5(A) (этап S108). В результате, например, возможно нагревать порошкообразный клей 521, который остается во вторых фрагментах 542 слоистого материала 511, и который не был нагрет для того, чтобы активировать порошкообразный клей на этапе нагрева (этап S105). Кроме того, поскольку возможно выполнять предварительное формование в состоянии, в котором клей 520 размягчается посредством нагрева клея 520 перед этапом предварительного формования (этап S110), предварительное формование становится относительно легким. Как и в случае, в котором порошкообразный клей 521 не наносится на вторые фрагменты 542 слоистого материала 511, в случае, в котором возможно активировать порошкообразный клей 521, который наносится на слоистый материал 511, посредством этапа нагрева (этап S105), этап повторного нагрева (этап S108) может быть пропущен.

[0086] Далее, слоистый материал 511 транспортируется к и размещается в нижнем штампе 281 пресс-формы 280 предварительного формования, как иллюстрировано на фиг. 5(B) (этап S109). В это время, поскольку прослойка углеродных волокон 510 связывается посредством активированного клея 522, возможно пресекать разброс в углеродных волокнах 510 во время транспортировки.

[0087] Далее, слоистый материал 511 углеродных волокон 510, которые размещаются в нижнем штампе 281 пресс-формы 280 предварительного формования, предварительно формуются, чтобы формовать предварительно отформованную заготовку 500, как иллюстрировано на фиг. 5(B) (этап S110). В это время, материал 530 сердцевины располагается так, чтобы быть покрытым углеродными волокнами 510. Верхний штамп 282 может быть сформирован из множества разделенных пресс-форм, как иллюстрировано на этапе предварительного формования в средней части на фиг. 1, или верхний штамп, состоящий из одной неразделенной пресс-формы, может быть использован. Пресс-форма 280 предварительного формования предпочтительно охлаждается до 20-40°C, например. Охлаждение клея 522, таким образом, выполняется в то же самое время, когда пресс-форма является закрытой, и клей 522 отвердевает, чтобы завершать предварительное формование.

[0088] Далее, пресс-форма 280 предварительного формования открывается, и предварительно отформованная заготовка 500 извлекается из формы, тем самым, завершая формование предварительно отформованной заготовки 500 (этап S111). В форме отформованной предварительно отформованной заготовки 500 плоские фрагменты поверхности, где искривление является небольшим, являются первыми областями 501, в которых плотность содержания клея 522 является относительно высокой, а фрагменты с большими искривлениями (фрагменты, окруженные прерывистыми линиями) являются вторыми областями 502, в которых плотность содержания клея 522 является относительно низкой, как иллюстрировано на фиг. 6(B).

[0089] Далее будет описан этап формования композитного материала 400 с помощью предварительно отформованной заготовки 500.

[0090] Этап формования композитного материала 400 включает в себя этап размещения предварительно отформованной заготовки 500 в полости 350 пресс-формы 310 (этап S201), этап ввода смолы 600 в полость 350 (этап S202), этап отверждения смолы 600 (этап S203) и этап извлечения отформованного композитного материала 400 из пресс-формы 310 (этап S204), как иллюстрировано на фиг. 10.

[0091] Каждый из этапов будет описан.

[0092] Сначала, предварительно отформованная заготовка 500 размещается в полости 350 пресс-формы 310, как иллюстрировано на фиг. 7 (этап S201).

[0093] Далее, смола 600 вводится в полость 350 (этап S202). Пресс-форма 310 предварительно нагревается, по меньшей мере, до температуры отверждения (например, около 100°С-160°С) смолы 600 (например, эпоксидной смолы).

[0094] Далее, смола 600, которая пропиталась в углеродные волокна 510, отвердевает (этап S203).

[0095] Далее, после того как смола 600 отвердевает, пресс-форма 310 открывается, и композитный материал 400, в котором углеродные волокна 510, смола 600 и материал 530 сердцевины являются объединенными, извлекается из формы, тем самым, завершая формование (этап S204).

[0096] Как описано выше, согласно способу производства и устройству 100 для производства композитного материала 400 настоящего варианта осуществления, фрагмент порошкообразного клея 521, который наносится между слоями слоистого материала 511, удаляется посредством воздушного потока V, который формируется в направлении наслоения углеродных волокон 510, чтобы формировать первые фрагменты 541 и вторые фрагменты 542, в которых плотность нанесения порошкообразного клея 521 меньше плотности нанесения для первых фрагментов 541. Кроме того, порошкообразный клей 521 активируется, чтобы формировать предварительно отформованную заготовку 500, имеющую первые области 501, в которых слоистый материал 511 пропитан активированным клеем 522, и вторые области 502, в которых плотность содержания клея 522 меньше плотности содержания для первых областей 501.

[0097] В соответствии со способом производства и устройством 100 для производства композитного материала 400, сконфигурированным таким образом, возможно пресекать формирование складок, загибов и т.п. в тех фрагментах, которые нелегко деформировать, когда слоистый материал 511 прессуется, чтобы формовать предварительно отформованную заготовку 500, посредством точного управления распределением плотности содержания клея 522 посредством воздушного потока V, который формируется в направлении наслоения углеродных волокон 510. Возможно формировать композитный материал 400 с более высоким качеством посредством формирования композитного материала 400 из предварительно отформованной заготовки 500. Даже если воздушный поток был сформирован в направлении в плоскости вместо направления наслоения наслоенных углеродных волокон 510, хотя фрагмент порошкообразного клея 521 может быть удален, его позиция не может управляться; следовательно, трудно пресекать формирование складок, загибов и т.п. в тех фрагментах, которые нелегко деформируются.

[0098] Кроме того, во время формования, предварительно отформованная заготовка 500 формируется в трехмерной форме, в которой искривления вторых областей 502 больше искривлений в первых областях 501. Поскольку плотность содержания клея 522 ниже во вторых областях 502, чем в первых областях 501, углеродные волокна 510 могут быть легко деформированы во вторых областях 502. Поскольку возможно пресекать формирование складок, загибов и т.д. предварительно отформованной заготовки 500 в таких фрагментах с большими искривлениями, возможно увеличивать степень свободы проектирования формы предварительно отформованной заготовки 500. Таким образом, возможно расширять диапазон выбираемых форм для композитного материала 400, в то же время пресекая изменения в размещении углеродных волокон 510 с помощью клея 522.

[0099] Кроме того, во время удаления порошкообразного клея 521, те фрагменты, которые станут первыми фрагментами 541 слоистого материала 511, зажимаются с направления наслоения. Посредством зажатия и удержания тех фрагментов, которые станут первыми фрагментами 541, из которых порошкообразный клей 521 не удаляется, возможно пресекать формирование воздушного потока V для удаления порошкообразного клея 521. В результате, возможно пресекать удаление порошкообразного клея 521 из тех фрагментов, которые станут первыми фрагментами 541, посредством воздушного потока V, и возможно формировать распределение плотности содержания клея 520 в первых областях 501 и вторых областях 502 после активации клея.

[0100] Кроме того, порошкообразный клей 521, который наносится на те фрагменты, которые станут первыми фрагментами 541 слоистого материала 511, нагреваются перед удалением порошкообразного клея 521. Воздушный поток V формируется в тех фрагментах, которые станут вторыми фрагментами 542, чтобы удалять порошкообразный клей 521, в состоянии, в котором порошкообразный клей 521, нанесенный на те фрагменты, которые станут первыми фрагментами 541, нагревается и плавится или размягчается в гелеобразное состояние. В результате, возможно дополнительно пресекать удаление порошкообразного клея 521 из тех фрагментов, которые станут первыми областями 541, посредством воздушного потока V, и возможно более надежно формировать распределение плотности содержания в первых областях 501 и вторых областях 502 после активации клея.

[0101] Кроме того, этап резания для резания углеродных волокон 510 по линии L резания выполняется после этапа нагрева для активации порошкообразного клея 521 и перед этапом предварительного формования для формования предварительно отформованной заготовки 500. Кроме того, первые области 501 включают в себя линию L резания. Посредством активации порошкообразного клея 521 периферическая зона линии L резания фиксируется активированным клеем 522, и возможно пресекать расплетание поверхности резания во время резания или во время транспортировки на следующий этап после резания. Пресекая расплетание поверхности резания, возможно уменьшать пост-обработку для удаления фрагмента, в котором расплетание возникло; следовательно, время формования может быть сокращено, и, поскольку нет необходимости удалять фрагмент, где расплетание возникло, возможно улучшать выход продукции.

[0102] (Модифицированный пример)

Модифицированный пример вышеописанного первого варианта осуществления будет описан со ссылкой на фиг. 11 и 12.

[0103] Фиг. 11 является концептуальным видом для пояснения принципа модифицированного примера первого варианта осуществления. Фиг. 12 является видом, иллюстрирующим временный переход давления Pr внутри полости 350, когда способ производства композитного материала 400 согласно модифицированному примеру первого варианта осуществления реализуется. Стрелки на фиг. 11 указывают направление протекания смолы 600.

[0104] Способ производства композитного материала 400 согласно модифицированному примеру отличается от первого варианта осуществления в компоновке первых областей 501 и вторых областей 502, которые формируются на этапе удаления (этап S106) этапа формования предварительно отформованной заготовки 500, иллюстрированного на фиг. 9. Устройство 100 для производства имеет ту же конфигурацию, что и в первом варианте осуществления, так что те же ссылочные символы были назначены, и их описания были пропущены.

[0105] Когда полость 350 пресс-формы 310, в которую слоистый материал 511 из углеродных волокон 510 помещается, рассматривается сверху, смола 600 протекает от инжекционного отверстия 313 концентрически наружу, как иллюстрировано на фиг. 11(B). Таким образом, периферийные крайние фрагменты полости 350 от инжекционного отверстия 313 становятся фрагментами 352, в которые смола 600 с трудом затекает. Для того, чтобы вынуждать смолу 600 достигать фрагментов 352, в которые смола 600 с трудом затекает, максимальное инжекционное давление в операции ввода смолы 600 необходимо устанавливать в высокое значение, как иллюстрировано прерывистой линией на фиг. 12. Когда максимальное инжекционное давление для заполнения смолой 600 устанавливается в высокое значение, максимальное давление P2 внутри полости 350 также увеличивается соответствующим образом. Следовательно, необходимо использовать большой обжимной пресс, который может прикладывать большее давление замыкания пресс-формы для того, чтобы предотвращать непреднамеренное открытие пресс-формы 310 во время приложения инжекционного давления.

[0106] В настоящем варианте осуществления порошкообразный клей 521 удаляется так, что первые области 501 размещаются, например, в фрагментах 351, в которые смола 600 легко затекает, такие как окружающее пространство инжекционного отверстия 313, и что вторые области 502 формируются, например, в фрагментах 352, в которые смола 600 с трудом затекает, такие как периферийные крайние фрагменты полости 350, как иллюстрировано на фиг. 11(A) (этап S106). Во вторых областях 502, в которых плотность содержания клея 522 является относительно низкой, сопротивление потоку смолы 600 становится низким по сравнению с первыми областями 501. Таким образом, на этапе введения смолы 600 в полость 350 (этап S202 на фиг. 10), возможно выполнять управление так, что смола 600 протекает относительно легко во фрагменты 352, в которые смола 600 с трудом затекает, в которых размещаются вторые области 502. Поскольку, таким образом, становится возможным вынуждать смолу 600 достигать всей полости в короткий период времени без увеличения инжекционного давления смолы 600, возможно уменьшать максимальное инжекционное давление для смолы 600, как иллюстрировано сплошной линией на фиг. 12. Поскольку возможно сдерживать максимальное давление P1 внутри полости 350 в относительно низком значении, возможно уменьшать и время формования, и капиталовложения в оборудование.

[0107] Кроме того, в настоящем варианте осуществления, смола 600 является формованной эпоксидной смолой, а клей 520 формируется из низкомолекулярной эпоксидной смолы. Поскольку смола 600 и клей 520 формируются из аналогичных материалов, во время формования композитного материала 400, возможно формовать композитный материал 400 единообразным посредством объединения со смолой 600, пресекая формирование границы между смолой 600 и клеем 520. Таким образом, во время первоначальных стадий введения смолы 600, клей 520 имеет эффект направления смолы 600 в фрагменты 352, в которые смола 600 с трудом втекает, и возможно управлять потоком смолы 600. Когда введение смолы 600 продолжается, клей 520 размягчается вследствие теплоты реакции, которая сопровождает отверждение смолы 600, и т.п., и смола 600 постепенно распределяется по всей внутренности полости 350; следовательно, становится возможным более равномерно смешивать смолу 600 и клей 520.

[0108] Как описано выше, согласно способу производства и устройству 100 для производства композитного материала 400 согласно модифицированному примеру первого варианта осуществления, фрагмент порошкообразного клея 521, который наносится между слоями слоистого материала 511, удаляется посредством воздушного потока V, чтобы формировать первые фрагменты 541 и вторые фрагменты 542, в которых плотность нанесения порошкообразного клея 521 меньше плотности нанесения для первых фрагментов 541. Кроме того, порошкообразный клей 521 активируется, чтобы формировать предварительно отформованную заготовку 500, имеющую первые области 501, в которых слоистый материал 511 пропитан активированным клеем 522, и вторые области 502, в которых плотность содержания клея 522 меньше плотности содержания для первых областей 501. Таким образом, возможно получать те же результаты, что и в первом варианте осуществления. Кроме того, управляя плотностью содержания клея 522, возможно формировать композитный материал 400 в относительно коротком периоде времени, обеспечивая пропитку смолы 600 независимо от фрагмента предварительно отформованной заготовки 500.

[0109] Кроме того, смола 600, которая вводится в полость 350, легче протекает в фрагментах полости 350, в которых размещаются вторые области 502 слоистого материала 511, по сравнению с фрагментами, где размещаются первые области 501. Таким образом, по сравнению со случаем, в котором предварительно отформованная заготовка с равномерной плотностью содержания смолы 520 помещается внутрь полости 350, становится возможно облегчать протекание смолы 600 в фрагменты 352, в которые смола 600 с трудом протекает. Таким образом, становится возможным вынуждать смолу 600 достигать полноты углеродных волокон 510 в полости 350 в относительно коротком периоде времени, облегчая пропитку смолой 600 независимо от фрагмента предварительно отформованной заготовки 500. Таким образом, возможно уменьшать и время формования, и капиталовложения в оборудование, поскольку возможно сохранять максимальное давление P1 в полости 350 в относительно небольшом значении.

[0110] (Второй вариант осуществления)

Второй вариант осуществления будет описан со ссылкой на фиг. 13-17.

[0111] Фиг. 13 - это вид для пояснения всей последовательности операций устройства 101 для производства и способа производства для композитного материала 400 согласно второму варианту осуществления. Фиг. 14(A) -это схематичный вид в перспективе режущего блока 260 устройства 800 предварительного формования для формования предварительно отформованной заготовки 500 согласно второму варианту осуществления, а фиг. 14(B) и (C) -это виды для пояснения процедуры зажатия элемента 810 пластинчатой формы между слоями слоистого материала 511. Фиг. 15 и 16 являются видами для пояснения операций блока 240 удаления и удерживающей арматуры 250 согласно второму варианту осуществления. Фиг. 17 - это блок-схема последовательности операций, иллюстрирующая способ формования для предварительно отформованной заготовки 500 согласно второму варианту осуществления.

[0112] Число наслоенных слоев листов 510 углеродного волокна определяется согласно основной массе и содержанию углеродных волокон 510 относительно проектной толщины пластины композитного материала 400 в качестве формованного изделия. Типичный элемент зачастую имеет 4 или 5 наслоенных слоев углеродных волокон 510, но относительно большой структурный элемент может иметь 10 или более наслоенных слоев. Воздушный поток V, который формируется посредством блока 240 удаления, встречает сопротивление углеродных волокон 510, когда воздушный поток движется внутри слоистого материала 511. Таким образом, интенсивность воздушного потока V (давление газа) постепенно ослабевает от одной поверхности 511a к другой поверхности 511b. Поскольку толщина пластины слоистого материала 511 увеличивается, когда число наслоенных слов увеличивается, способность воздушного потока V удалять порошкообразный клей 521 уменьшается. В результате, становится трудно регулировать распределение плотности содержания клея 520, и существуют случаи, в которых первые области 501 и вторые области 502 не могут быть сформированы в соответствии с проектной компоновкой.

[0113] Таким образом, во втором варианте осуществления, вспомогательный воздушный поток V1 формируется в дополнение к воздушному потоку V, так что становится возможно удалять порошкообразный клей 521 и формировать первые области 501 и вторые области 502 согласно проектной компоновке, даже когда число наслоенных слоев увеличивается. Устройство 101 для производства и способ производства согласно второму варианту осуществления будет описано ниже.

[0114] (Устройство для производства)

Устройство 101 для производства композитного материала 400 согласно второму варианту осуществления содержит устройство 800 предварительного формования для формования предварительно отформованной заготовки 500 и устройство 300 формования композитного материала для формования композитного материала 400, тем же образом, что и устройство 100 для производства композитного материала 400 согласно первому варианту осуществления. Устройство 300 формования композитного материала имеет ту же конфигурацию, что и в первом варианте осуществления, так что те же ссылочные символы были назначены, и их описания были пропущены.

[0115] Устройство 800 предварительного формования отличается от устройства первого варианта осуществления в том, что элемент 810 пластинчатой формы дополнительно предусматривается размещенным между слоями слоистого материала 511. Поскольку другие конфигурации являются такими же, что и конфигурации в первом варианте осуществления, те же ссылочные символы были назначены, и их описания были пропущены.

[0116] Элемент 810 пластинчатой формы имеет полую структуру и содержит проточный канал 811, по которому газ может протекать, как иллюстрировано на фиг. 15(A).

[0117] Блок 240 удаления формирует воздушный поток V, который протекает от одной поверхности 511a к другой поверхности 511b слоистого материала 511, а также формирует дополнительный поток V1, который протекает в планарном направлении слоистого материала 511 по проточному каналу 811 и соединяется с воздушным потоком V. Посредством пополнения дополнительным воздушным потоком V1 интенсивность воздушного потока для удаления порошкообразного клея 521 не ослабевает, и возможно надежно удалять порошкообразный клей 521, даже если число наслоенных слоев слоистого материала 511 увеличивается.

[0118] Блок 241 нагнетания воздуха, предусмотренный в блоке 240 удаления, подает газ в проточный канал 811. В частности, проточный канал 811 соединяется со шлангом 241c для подачи воздуха. Часть 241a подачи газа повышает давление газа до предварительно определенного давления и подает газ в проточный канал 811 через шланг 241c для подачи воздуха посредством положительного давления, которое, таким образом, формируется. Таким образом, возможно формировать дополнительный воздушный поток V1 между слоями слоистого материала 511.

[0119] (Способ производства)

Далее будет описан способ производства композитного материала 400 согласно варианту осуществления.

[0120] В целом, способ производства композитного материала 400 включает в себя два этапа, этап формования предварительно отформованной заготовки 500 и этап формования композитного материала 400 с помощью предварительно отформованной заготовки 500, тем же образом, что и в первом варианте осуществления, описанном выше. Этап формования композитного материала 400 является таким же, что и в первом варианте осуществления, так что его описание было пропущено. Этап формования предварительной формы 500 будет описан со ссылкой на фиг. 17.

[0121] Этап формования предварительно отформованной заготовки 500 включает в себя этап подачи (этап S301) для подачи материала углеродного волокна 510, этап нанесения (этап S302) для нанесения порошкообразного клея 521 на листы 510 углеродного волокна, этап наслоения (этап S303) для формирования слоистого материала 511, этап резания (этап S304) для резания слоистого материала 511 на предварительно определенную длину, этап зажатия (этап S305) для помещения элемента 810 пластинчатой формы между слоями слоистого материала 511, этап размещения (этап S306) для размещения блока 240 удаления и удерживающей арматуры 250 на слоистом материале 511, этап нагрева (этап S307) для нагрева фрагмента слоистого материала 511, этап удаления (этап S308) для удаления порошкообразного клея 521 из фрагмента слоистого материала 511, этап вытягивания (этап S309) для вытягивания элемента 810 пластинчатой формы из пространства между слоями слоистого материала 511, этап повторного нагрева (этап S310) для нагрева слоистого материала 511, этап транспортировки (этап S311) для транспортировки слоистого материала 511, этап предварительного формования (этап S312) для предварительного формования углеродных волокон 510, чтобы формировать предварительно отформованную заготовку 500, и этап извлечения из формы (этап S313) для извлечения предварительно отформованной заготовки 500 из пресс-формы 280 предварительного формования.

[0122] Каждый из этапов будет описан. Поскольку этап подачи (этап S301), этап нанесения (этап S302), этап наслоения (этап S303), этап размещения (этап S306), этап нагрева (этап S307), этап повторного нагрева (этап S310), этап транспортировки (этап S311), этап предварительного формования (этап S312) и этап извлечения из формы (этап S313) являются такими же, что и этапы в первом варианте осуществления, их описания пропускаются.

[0123] После того как слоистый материал 511 был сформирован (этап S303), слоистый материал 511 режется на предварительно определенную длину, как иллюстрировано на фиг. 14(A) (этап S304).

[0124] Далее, два элемента 810 пластинчатой формы размещаются на отрезанном слоистом материале 511, как иллюстрировано на фиг. 14(B). Элементы 810 пластинчатой формы размещаются с зазором между ними, в фрагменте слоистого материала 511, в котором воздушный поток V формируется в направлении наслоения. Отрезанный слоистый материал 511 далее накладывается на элементы 810 пластинчатой формы. Таким образом, элементы 810 пластинчатой формы помещаются между слоями слоистого материала 511, как иллюстрировано на фиг. 14(C) (этап S305).

[0125] Далее, блок 240 удаления и удерживающая арматура 250 размещаются, как иллюстрировано в средней части на фиг. 13 и на фиг. 15(A) (этап S306).

[0126] Далее, фрагмент слоистого материала 511, в состоянии, в котором порошкообразный клей 521 равномерно нанесен, нагревается, чтобы плавить или размягчать порошкообразный клей 521, чтобы, таким образом, формировать активированный клей 522, как иллюстрировано на фиг. 15(B) (этап S307). В частности, области, включающие в себя поверхности зажимающих элементов 251, включенных в удерживающую арматуру 250, которые обращены к слоистому материалу 511 (фрагменты, окруженные прерывистыми линиями на фиг. 15(B)), нагреваются, тем же образом, что и в первом варианте осуществления. Тепло проводится от поверхности соприкосновения между зажимающим элементом 251 и слоистым материалом 511, чтобы нагревать фрагмент порошкообразного клея 521, который располагается между слоями слоистого материала 511.