Изобретение относится к металлургическому и трубопрокатному производствам, а именно к способу производства полых слитков способом электрошлакового переплава из труднодеформируемой стали марки 16Х12МВСФБР-Ш (ЭП823-Ш), обточки и расточки их в полые слитки-заготовки, способу производства из полых слитков-заготовок ЭШП на ТПУ 8-16′′ с пилигримовыми станами передельных горячекатаных труб размером 338×25 мм, механической обработки их в трубы-заготовки размером 325×12 мм с допуском по диаметру ±0,8% и по толщине стенки ±10,0%, переката механически обработанных труб-заготовок размером 325×12 мм на станах ХПТ 450 и ХПТ 250 в передельные трубы-заготовки размером 194±1,2×2,5+0,3/-0,2 мм, профилирования передельных труб-заготовок в шестигранные трубы-заготовки размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм, и может быть использовано на установках ЭШП при отливке полых слитков, механической обработке их в полые слитки-заготовки на ОАО «ЗМЗ» и на ОАО «ЧТПЗ» на ТПУ 8-16′′ с пилигримовыми станами при переделе полых слитков-заготовок ЭШП в передельные горячекатаные трубы-заготовки размером 338×25 мм, механической обработке - расточке и обточке передельных горячекатаных труб в передельные механически обработанные трубы размером 325×12 мм с допуском по диаметру ±0,8% и стенке ±10,0%, перекате их на станах ХПТ 450 и ХПТ 250 в передельные холоднокатаные трубы-заготовки размером 194±1,2×2,5+0,3/-0,2 мм, переделе труб-заготовок на профилировочном «стане 400» в шестигранные трубы заготовки размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм для использования их на АЭС, имеющих в своем составе реакторы нового поколения на быстрых нейтронах.

В трубопрокатном производстве известен способ производства горячекатаных товарных и передельных труб большого и среднего диаметров из труднодеформируемых марок стали на трубопрокатных установках с пилигримовыми станами из слитков ЭШП стали марки 10Х9МФБ-Ш (ТУ 14-134-398-2003 «Заготовка трубная - слитки для котельных труб ЭШП», ТУ 14-3Р-55-2001 «Трубы стальные бесшовные для паровых котлов и трубопроводов», ТИ 158-Тр.ТБ1-56-2007 «Изготовление бесшовных горячекатаных труб для паровых котлов и трубопроводов по ТУ 14-3Р-55-2001»).

Недостатком данного способа является то, что трубы после прокатки имеют большое количество дефектов на внутренней поверхности в виде плен и сетки разгарных трещин, требуют последующую механическую обработку - расточку и обточку со съемом металла по 8-10 мм на сторону. Данная марка стали имеет интервал горячей пластичности 1160-900°С и повышенный коэффициент линейного расширения. Если слитки-заготовки ЭШП нагревать до температуры 1160°С, то при прошивке слитков в стане поперечно-винтовой прокатки в гильзы температура металла в очаге деформации на границе оправка - внутренняя поверхность гильз повышается на 50-70°С в зависимости от диаметра слитка. При прокатке гильз на пилигримовом стане в товарные трубы с температурой наружной поверхности 1160°С и менее конец прокатки происходит при температуре 800-850°C в зависимости от диаметра и толщины стенки, что приводит к затяжкам дорнов даже с конусностью 4-5 мм вместо 1,0 по ТИ 158-Тр.ТБ1-56-2007. Нагрев слитков-заготовок ЭШП данной марки стали выше 1160°С приводит к перегреву внутренней поверхности гильз и массовому образованию внутренних плен и сетки разгарных трещин. Данные трубы необходимо браковать или растачивать на меньшую стенку со съемом металла более 10 мм на сторону, что, в свою очередь, приводит к повышенному расходу металла и дополнительной трудоемкой операции - расточке труб с дефектами на внутренней поверхности.

В трубопрокатном производстве известен также способ производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающий нагрев рабочей части дорна до средней температуры, равной или большей необходимой температуры переднего конца трубы в момент схода ее с дорна Тср.д.≥Tпер.к.т., где Тср.д. - средняя температура дорна перед началом прокатки, °C; Тпер.к.т. - необходимая температура переднего конца трубы в момент ее схода с дорна, °C, нагрев рабочей части дорна с перепадом температуры по длине рабочей части не более 100°С, т.е. Тmax-Tmin<100°C, где Tmax - максимальная температура рабочей части дорна в зоне интенсивной деформации, °C; Tmin - минимальная температура рабочей части дорна, °C (Патент РФ №2214312, кл. В21В 21/00, 20.10.2003, бюл. №29).

Недостатком данного способа является то, что он направлен на снижение количества затяжек дорнов при прокатке труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения за счет нагрева дорнов перед прокаткой и в процессе прокатки. Данный способ не решает основные технологические вопросы: докатки гильз - обкатки пилигримовых головок при температурах ниже нижнего интервала горячей пластичности данных марок стали и сплавов и тем более технологии получения качественных по внутренней поверхности гильз в процессе прошивки слитков-заготовок ЭШП и прошивки - раскатки гильз-заготовок в гильзы в стане поперечно-винтовой прокатки.

В трубной промышленности известен также способ производства горячекатаных товарных и передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающий отливку полых слитков высотой 1750-2100 мм на установках электрошлакового переплава. Слитки обтачивают и растачивают до удаления окалины и микротрещин на диаметр 400-620 мм с отношением диаметра к толщине стенки D/S=3,0-4,0, большие значения которых соответствуют слиткам-гильзам меньшего диаметра. Затем слитки-гильзы нагревают до температуры пластичности и прошивают - раскатывают в стане поперечно-винтовой прокатки в гильзы с вытяжками µ=1,5-1,7, большие значения которых соответствуют гильзам большего диаметра. Гильзы, прошитые - раскатанные с вытяжками µ=1,5-1,6, прокатывают на пилигримовых станах в передельные трубы, а гильзы прошитые - раскатанные с вытяжками µ=1,6-1,7, в товарные трубы (Патент РФ №2311979, кл. В21В 21/00, 10.12.2007).

Недостатком данного способа является то, что он только частично снижает образование дефектов на внутренних поверхностях гильз за счет снижения коэффициента вытяжки (обжатия гильз-заготовок по стенке) в очаге деформации при прошивке - раскатке гильз-заготовок из коррозионностойких труднодеформируемых марок стали и сплавов с низким температурным интервалом горячей пластичности и высоким коэффициентом линейного расширения в станах поперечно-винтовой прокатки. Данный способ не решает технологические вопросы нагрева полых слитков-заготовок ЭШП из стали марки 12Х12М1БФРУ-Ш, прошивки и прокатки передельных труб из труднодеформируемых марок стали и сплавов с низким температурным интервалом горячей пластичности и высоким коэффициентом линейного расширения и прокатки их на станах ХПТ в передельные трубы размером 194±1,2×2,5+0,3/-0,2 мм для последующего профилирования их в шестигранные трубы-заготовки размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм для реакторов нового поколения на быстрых нейтронах.

В трубной промышленности известен также способ производства чехловых шестигранных труб размером «под ключ» 257+2/-3×6+2/-1×4300+80/-30 мм из низкопластичной стали с содержанием бора 1,3-1,8%, включающий механическую обработку - расточку и обточку, обезжиривание, индукционную обработку, УЗК, сверление отверстий для тянущей цепи при профилировании, покрытие труб солевой смазкой и теплое профилирование труб двух-трехкратной длины, величину которой определяют из выражения: Lтр.=(2-3)Lкр.+Lпер.+Lк.о., где Lтр. - длина шестигранной заготовки-трубы, мм; Lо - длина цилиндрической части заготовки-трубы для сверления осевого отверстия под шкворень тянущей цепи, мм; Lк.о. - длина концевой обрези, порезку труб на мерную длину, отбор темплетов для изготовления образцов на механические испытания и удаление концевой обрези после контроля геометрических размеров и разметки шестигранных труб-плетей (Патент РФ №2246363, кл. В21В 23/00, 20.05.2005).

Данный способ направлен на производство шестигранных труб из стали с содержанием бора от 1,3 до 1,8% для хранения и транспортировки отработанного ядерного топлива и не решает технологические и конструкционные вопросы производства шестигранных труб-заготовок размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов АЭС нового поколения на быстрых нейтронах.

В трубной промышленности известен способ производства холоднокатаных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов с повышенной точностью по стенке, включающий прокатку передельной сварной заготовки в калибрах с переменным радиусом в товарную холоднокатаную трубу максимального диаметра с вытяжкой µ=1,4-1,7 и обжатием по стенке не менее 25%, при этом при последующих перекатах вытяжку плавно увеличивают на 0,05-0,10 до 1,7-2,0, а большие значения вытяжек и обжатий по стенке принимают для сталей с большим содержанием хрома и никеля, передельную трубную заготовку прокатывают в товарную или передельную холоднокатаную трубу максимального диаметра с отношением диаметра к толщине стенки трубы D/S=40-50, которую при последующем перекате прокатывают в трубы меньшего диаметра с увеличением отношения D/S от 2 до 10, а последний перекат производят с отношением D/S=50-75.

Недостатком данного способа является то, что он направлен на технологию производства холоднокатаных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов с повышенной точностью по стенке из сварных заготовок и не решает технологические и конструкционные вопросы производства шестигранных труб-заготовок размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов АЭС нового поколения на быстрых нейтронах.

Известен также способ производства опытных образцов шестигранных труб-заготовок размером «под ключ» 181,3×3,5×3750+20/-0 мм из стали марки 12Х12М1БФРУ-Ш (ЭП450У-Ш) для реакторов АЭС нового поколения на быстрых нейтронах (протокол №60/11 от 03.08.2011 и ТУ 1367-043-00186654-2012 (опытная партия) «Трубы бесшовные холоднодеформированные шестигранные из стали марки 12Х12М1БФРУ-Ш (ЭП450У-Ш)», включающий отливку слитков электрошлаковым переплавом размером 485×1540 мм, обточку слитков в слитки-заготовки размером 470×1540 мм, сверление в слитках-заготовках центрального отверстия диаметром 100±5 мм, нагрев до температуры 1180-1200°С, прошивку в стане поперечно-винтовой прокатки в гильзы размером 480×вн.315×2400 мм, прокатку гильз на пилигримовых станах в передельные горячедеформированные трубы-заготовки размером 344×31 мм в калибре 351 мм, отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, правку труб и механическую обработку - расточку и обточку в передельные трубы размером 325×12 мм с допуском по диаметру ±1,0% и толщине стенки ±12,5% со съемом металла по наружной и внутренней поверхностям по 9,5 мм с чистотой поверхности Rz≤30 мкм, перекатку механически обработанных труб размером 325×12 мм на станах ХПТ 450 и ХПТ 250 в передельные трубы размером 202×3,5 мм с допуском по диаметру ±0,8% и толщине стенки ±10,0%.

Недостатком данного способа является то, что при переделе слитков-заготовок ЭШП размером 470×1540 мм в передельные горячекатаные трубы размером 325±3,25×12±1,5 мм, даже при трехкратном перекате на станах ХПТ 450 и ХПТ 250, холоднокатаные трубы размером 175×2,5 мм с допуском по диаметру ±1,2 мм и стенке +0,3/-0,2 мм получить проблематично. При производстве передельных горячекатаных труб размером 325×12 мм получаются повышенные отходы по некратности. Прошивка заготовок ЭШП в стане поперечно-винтовой прокатки при температуре нагрева 1180-1200°С приводит на границе оправки с внутренней поверхностью гильз к повышению температуры до 1250-1270°С, которая для данной марки стали чревата перегревом внутренней поверхности и образованием сетки разгарных трещин, что в свою очередь приводит к браку или увеличению съема металла при расточке горячекатаных труб в передельные механически обработанные трубы размером 325×12 мм. Данный способ направлен на производство шестигранных труб-заготовок из стали 12Х12М1ФБРУ-Ш и не решает технологические и конструкционные вопросы производства шестигранных труб-заготовок размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов АЭС нового поколения на быстрых нейтронах.

Наиболее близким техническим решением (прототипом) является способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8%, включающий отливку электрошлаковым переплавом полых слитков размером 480-490×вн.270×2300-2500 мм, расточку и обточку до удаления раковин и следов флюса в полые слитки-заготовки размером 470-480×вн.280×2300-2500 мм с чистотой поверхности Rz≤40 мкм, на концах которых, соответствующих донным концам полых слитков ЭШП, выполнены с наружной поверхности конуса на длине L=(1,5-2,0)Sз с толщиной притупления h=(5,0-6,0)Sm, где Sm - толщина стенки передельных труб, мм; Sз - толщина стенки полых заготовок электрошлакового переплава, мм; h - толщина притупления стенки полых слитков-заготовок электрошлакового переплава, мм, нагрев заготовок до температуры 1040-1060°С и прокатку их на пилигримовом стане в передельные горячекатаные трубы размером 290×12×22000-23000 мм на дорнах диаметром 264/265 мм с вытяжкой µ=10,7-11,4, отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева и отгрузку передельных труб в цех №5 для выполнения всех последующих операций по технологическому процессу передела горячекатаных труб в шестигранные трубы-заготовки размером «под ключ» 257+2/-3×6+2/-1×4300+80/-30 мм (Патент РФ №2297893, кл. В21В 21/00, 27.04.2007).

Недостатком данного способа производства шестигранных труб-заготовок является то, что он направлен на производство шестигранных труб из борсодержащей стали ЧС82 размером «под ключ» 257+2/-3×6+2/-1×4300+80/-30 мм, т.е. с более широким полем допуска круглых труб по диаметру и толщине стенки, и не решает технические и технологические вопросы производства передельных труб размером 194±1,2×2,5+0,3/0,2 мм для последующего профилирования их в шестигранные размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из новой марки стали 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов АЭС на быстрых нейтронах.

Задачей предложенного способа является освоение производства передельных холоднокатаных труб размером 194×2,5 мм с допуском по диаметру ±1,2 мм (±0,6%) и толщине стенки +0,3/-0,2 мм (+8,5/-5,5%) вместо ±0,8% по диаметру и ±10% по стенке (ГОСТ 9941 высокой точности), исключение из технологического процесса прошивки слитков-заготовок ЭШП из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) в стане поперечно-винтовой прокатки (наиболее дефектообразующей операции), снижение расхода металла, при переделе полый слиток-заготовка ЭШП - передельная горячекатаная труба - передельная механически обработанная труба - шестигранная труба-заготовка, за счет изменения технологии нагрева и схемы деформации полых слитков-заготовок ЭШП на пилигримовом стане при производстве передельных горячекатаных труб, освоение производства шестигранных труб-заготовок размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из полых слитков-заготовок ЭШП стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для оснащения АЭС реакторами нового поколения на быстрых нейтронах, а следовательно, снижение стоимости шестигранных труб-заготовок с низким температурным интервалом горячей пластичности.

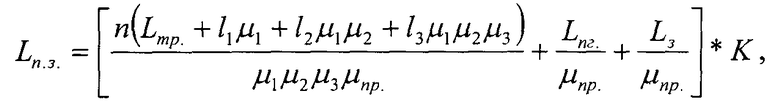

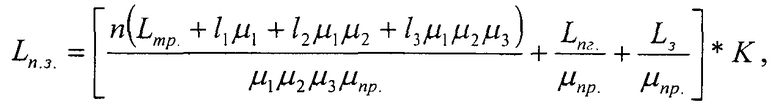

Технический результат достигается тем, что в известном способе производства шестигранных труб-заготовок размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов АЭС на быстрых нейтронах, характеризующемся тем, что осуществляют отливку слитков электрошлаковым способом диаметром 490×вн.290 мм, обтачивают их в полые слитки-заготовки размером 480×вн.300×3000 мм, длину которых определяют из выражения

где Lтр.=5n1+lот.=4100 - максимальная длина трубы размером 194×2,5 мм, которую можно задать на профилировку в шестигранную трубу для получения 5 шестигранных труб-заготовок размером «под ключ» 175×2,5×2680 мм; n1=2680 - номинальная длина шестигранной трубы-заготовки, мм; lот.=700 - длина переходной зоны от круга к шестиграннику и концевой обрези, мм; l1=400 - длина концевой обрези при прокатке передельных труб размером 219×4 мм в трубы размером 194×2,5 мм на стане ХПТ 250, мм; µ1 - коэффициент вытяжки при прокатке труб размером 219×4 мм в трубы размером 194×2,5 мм; l2=400 - длина концевой обрези при прокатке передельных труб размером 273×8 мм в трубы размером 219×4 мм на стане ХПТ 250, мм; µ2 - коэффициент вытяжки при прокатке труб размером 273×8 мм в трубы размером 219×4 мм; l3=400 - длина концевой обрези при прокатке передельных труб размером 325×12 мм в трубы размером 273×8 мм на стане ХПТ 450, мм; µ3 - коэффициент вытяжки при прокатке труб размером 325×12 мм в трубы размером 273×8 мм; µпр. - коэффициент вытяжки на пилигримовом стане при прокатке полых слитков-заготовок ЭШП размером 480×вн.300×L мм в горячекатаные трубы размером 338×25 мм; Lпг. - длина удаляемой передельной трубы размером 338×25 мм, которую можно прокатать из массы пилигримовой головки, мм; Lз - длина удаляемого затравочного конца при прокатке передельных труб размером 338×25 мм; n - количество передельных труб-плетей размером 194×2,5 мм, прокатываемых из одного полого слитка-заготовки, шт.; K=1,03 - коэффициент, учитывающий угар металла при нагреве полых слитков-заготовок ЭШП из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) в методических печах до температуры 1130-1150°С, нагревают слитки-заготовки до температуры 1130-1150°С, прокатывают на пилигримовых станах с использованием подкладных углеродистых колец в передельные горячедеформированные трубы-заготовки размером 338×25×11800 мм в калибре 340 мм на дорнах диаметром 282/286 мм с вытяжкой µn=4,35, обжатием по диаметру Δ=29,2%, удаляют пилой горячей резки технологические отходы - пилигримовые головки и затравочные концы, трубы-заготовки с использованием температуры прокатного нагрева правят в шестивалковой правильной машине, разрезают на две трубы-заготовки размером 338×25×5900 мм, растачивают и обтачивают в трубы-заготовки размером 325×12×5900 мм с допуском по диаметру ±0,8% и стенке ±10,0%, прокатывают на стане ХПТ 450 в трубы размером 273×8×10000 мм, которые разрезают на трубы-заготовки размером 273×8×3350 и 273×8×6650 мм, трубы размером 273×8×3350 мм прокатывают на стане ХПТ в трубы размером 219×4×7900 мм, а трубы размером 273×8×6650 мм в трубы размером 219×4×16000 мм, трубы размером 219×4×16000 мм разрезают на две трубы равной длины 219×4×8000 мм, трубы размером 219×4×7900 и 219×4×8000 мм перекатывают на стане ХПТ 250, соответственно, в трубы размером 194×2,5×13800 и 194×2,5×14000 мм, трубы размером 194×2,5×13800 и 194×2,5×14000 мм профилируют в профилировочном «стане 400» в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×13800 и 175±0,4×2,5+0,3/-0,2×14000 мм, производят удаление концевой обрези и порезку труб на мерные шестигранные трубы-заготовки размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что осуществляют отливку слитков электрошлаковым способом диаметром 490×вн.290 мм, обтачивают их в полые слитки-заготовки размером 480×вн.300×3000 мм, длину которых определяют из выражения

где Lтр.=5n1+lот.=14100 - максимальная длина трубы размером 194×2,5 мм, которую можно задать на профилировку в шестигранную трубу для получения 5 шестигранных труб-заготовок размером «под ключ» 175×2,5×2680 мм; n1=2680 - номинальная длина шестигранной трубы-заготовки, мм; lот.=700 - длина переходной зоны от круга к шестиграннику и концевой обрези, мм; l1=400 - длина концевой обрези при прокатке передельных труб размером 219×4 мм в трубы размером 194×2,5 мм на стане ХПТ 250, мм; µ1 - коэффициент вытяжки при прокатке труб размером 219×4 мм в трубы размером 194×2,5 мм; l2=400 - длина концевой обрези при прокатке передельных труб размером 273×8 мм в трубы размером 219×4 мм на стане ХПТ 250, мм; µ2 - коэффициент вытяжки при прокатке труб размером 273×8 мм в трубы размером 219×4 мм; l3=400 - длина концевой обрези при прокатке передельных труб размером 325×12 мм в трубы размером 273×8 мм на стане ХПТ 450, мм; µ3 - коэффициент вытяжки при прокатке труб размером 325×12 мм в трубы размером 273×8 мм; µпр. - коэффициент вытяжки на пилигримовом стане при прокатке полых слитков-заготовок ЭШП размером 480×вн.300×L мм в горячекатаные трубы размером 338×25 мм; Lпг. - длина удаляемой передельной трубы размером 338×25 мм, которую можно прокатать из массы пилигримовой головки, мм; Lз - длина удаляемого затравочного конца при прокатке передельных труб размером 338×25 мм; n - количество передельных труб-плетей размером 194×2,5 мм, прокатываемых из одного полого слитка-заготовки, шт.; К=1,03 - коэффициент, учитывающий угар металла при нагреве полых слитков-заготовок ЭШП из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) в методических печах до температуры 1130-1150°С, нагревают слитки-заготовки до температуры 1130-1150°С, прокатывают на пилигримовых станах с использованием подкладных углеродистых колец в передельные горячедеформированные трубы-заготовки размером 338×25×11800 мм в калибре 340 мм на дорнах диаметром 282/286 мм с вытяжкой µn=4,35, обжатием по диаметру Δ=29,2%, удаляют пилой горячей резки технологические отходы - пилигримовые головки и затравочные концы, трубы-заготовки с использованием температуры прокатного нагрева правят в шестивалковой правильной машине, разрезают на две трубы-заготовки размером 338×25×5900 мм, растачивают и обтачивают в трубы-заготовки размером 325×12×5900 мм с допуском по диаметру ±0,8% и стенке ±10,0%, прокатывают на стане ХПТ 450 в трубы размером 273×8×10000 мм, которые разрезают на трубы-заготовки размером 273×8×3350 и 273×8×6650 мм, трубы размером 273×8×3350 мм прокатывают на стане ХПТ в трубы размером 219×4×7900 мм, а трубы размером 273×8×6650 мм в трубы размером 219×4×16000 мм, трубы размером 219×4×16000 мм разрезают на две трубы равной длины 219×4×8000 мм, трубы размером 219×4×7900 и 219×4×8000 мм перекатывают на стане ХПТ 250, соответственно, в трубы размером 194×2,5×13800 и 194×2,5×14000 мм, трубы размером 194×2,5×13800 и 194×2,5×14000 мм профилируют в профилировочном «стане 400» в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×13800 и 175±0,4×2,5+0,3/-0,2×14000 мм, производят удаление концевой обрези и порезку труб на мерные шестигранные трубы-заготовки размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности «изобретательский уровень».

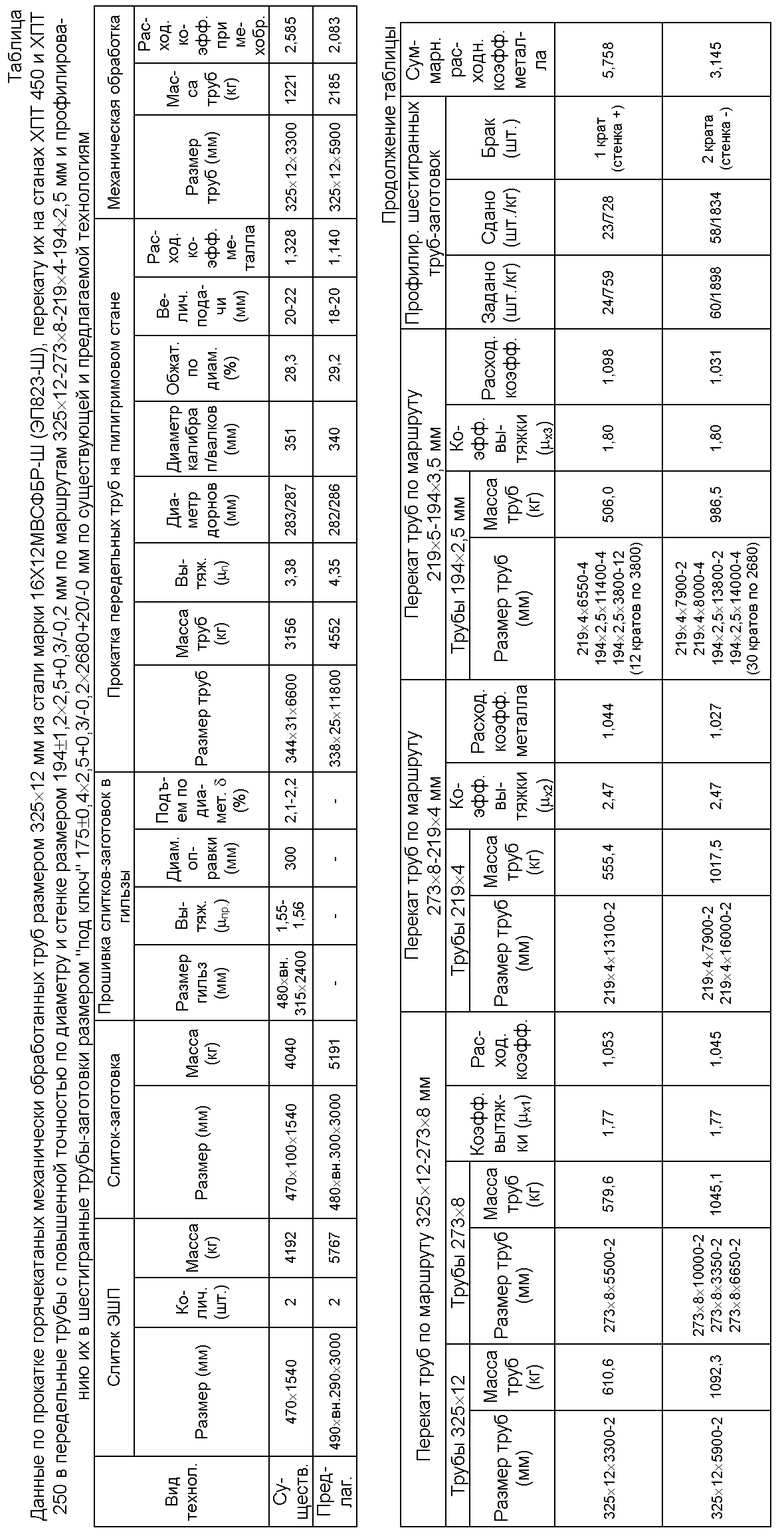

Способ опробован на ОАО «ЗМЗ» при отливке полых слитков на установке ЭШП размером 490×вн.290×3000±25 мм, обточке и расточке их в полые слитки-заготовки размером 480×вн.300×3000±25 мм и на ОАО «ЧТПЗ» при прокатке передельных труб размером 338×25×11800 мм на трубопрокатной установке с пилигримовыми станами 8-16", порезке на две трубы-заготовки размером 338×25×5900 мм, механической обработке - расточке и обточке их в передельные трубы размером 325×12×5900 мм с допуском по диаметру ±1,0% и толщине стенки ±10,0%, перекате их на станах ХПТ 450 и ХПТ 250 в передельные трубы размером 194±1,2×3,5+0,3/-0,2 мм и при профилировании их в профилировочном стане «400» в шестигранные трубы-заготовки размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм. По существующей технологии 2 слитка-заготовки размером 470×100×1540 мм общей массой 4040 кг были нагреты в методической печи до температуры 1160 и 1170°С. Прошивку слитков-заготовок в стане поперечно-винтовой прокатки производили на оправке диаметром 300 мм. При прошивке на гильзах были внутренние плены и небольшие рванины. Прокатку гильз на пилигримовом стане производили в валках с калибром 351 мм на дорнах диаметром 283/287 мм с конусностью 4,0 мм в передельные трубы размером 344×31×6600 мм. Прокатку труб производили с подкладными углеродистыми кольцами с подачами гильз в очаг деформации m=20-22 мм. Трубы сошли с дорна удовлетворительно, т.к. температура конца прокатки была 860-870°С. На внутренней поверхности труб были плены и поперечные рванины. Трубы были выправлены на правильной машине и порезаны на две трубы-заготовки размером 344×31×3300 мм. Трубы-заготовки были расточены до удаления внутренних дефектов, а затем обточены на диаметр 325 мм. Толщина стенки труб составила от 10 до 12,5 мм. Трубы были переданы в цех №5 и на станах ХПТ 450 и ХПТ 250 были перекатаны в передельные трубы размером 194×2,5 мм по маршрутам: 325×12×3300-273×8×5500-219×4×13100 мм. Трубы размером 219×4×13100 мм были порезаны на две трубы-заготовки размером 219×4×6550 мм, а затем перекатаны на стане ХПТ 250 в передельные трубы размером 194×2,5×11400 мм. Холоднокатаные трубы размером 194×2,5×11400 мм были порезаны на три заготовки равной длины (3800 мм). На профилирование заданы 24 трубы-заготовки размером 194×2,5×3800 мм. Спрофилированы 24 шестигранных трубы-заготовки размером 175±0,6×2,6+0,5/-0,6×2680+20/-0 мм. Одна шестигранная труба-заготовка забракована по стенке (1,9 мм) с одного из концов. Шестигранные трубы-заготовки приняты как условно годные. Суммарный расходный коэффициент металла по существующей технологии при переделе слиток ЭШП размером 470×1540 мм - передельная горячекатаная механически обработанная труба размером 325×12×3300 мм - передельная холоднокатаная труба размером 194×2,5×3800 мм - товарная шестигранная труба-заготовка размером 175±0,6×2,5+0,5/-0,6×2680+20/-0 мм составил 5,758.

По предлагаемой технологии 2 полых слитка ЭШП размером 480×вн.290×3000 мм общей массой 5768 кг были обточены и расточены в полые слитки-заготовки размером 480×вн.300×3000 мм общей массой 5191 кг. Слитки-заготовки нагреты в методической печи до температуры 1140°С и прокатаны на пилигримовом стане в передельные горячекатаные трубы размером 338×25×11800 мм. Трубы порезаны на две равные части, расточены и обточены в соответствии с п. 2 формулы изобретения в передельные механически обработанные трубы-заготовки размером 325×12×5900 мм с допуском по диаметру ±0,8% и толщине стенки ±10,0%. Механически обработанные трубы-заготовки перекатаны на стане ХПТ 450 по маршруту 325×12×5900-273×8×10000 мм. Трубы размером 273×8×10000 мм порезаны на две трубы-заготовки размером 273×8×3350 и 273×8×6650 мм и перекатаны на стане ХПТ 250 в передельные трубы размером, соответственно, 219×4×7900 и 219×4×16000 мм. Трубы размером 219×4×16000 мм порезаны на две трубы-заготовки размером 219×4×8000 мм. Трубы размером 219×4×7900 и 219×4×8000 мм перекатаны на стане ХПТ 250 в трубы-заготовки размером, соответственно, 194×2,5×13800 и 194×2,5×14000 мм, которые были спрофилированы в профилировочном стане «400» в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×13800 мм и 175±0,4×2,5+0,3/-0,2×14000 мм, а затем порезаны на мерные шестигранные трубы-заготовки размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм с выполнением всех последующих операций по технологическому процессу производства шестигранных труб-заготовок и приняты на соответствие НТД. На профилировку были заданы 4 трубы размером 194×2,5×13800 мм и 8 труб размером 194×2,5×14000 мм. Спрофилировано 60 шестигранных труб-заготовок размером 175±0,4×2,5+0,3/-0×2680+20/-0 мм. Две шестигранные трубы-заготовки забракованы по стенке (стенка 2,9 и 3,0 вместо 3,3 мм). Приняты 58 шестигранных труб-заготовок общей массой 1834 кг.

Суммарный расходный коэффициент металла по предлагаемой технологии при переделе полый слиток ЭШП размером 490×вн.290×3000 мм - полая заготовка ЭШП размером 480×вн.300×3000 мм - передельная горячекатаная механически обработанная труба размером 325×12×5900 мм - передельная холоднокатаная труба размером 194×2,5×13800-14000 мм - товарная шестигранная труба заготовка размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм составил 3,145. Таким образом, при переделе 2 полых слитков размером 490×вн.290×3000 мм получены 58 шестигранных труб-заготовок размером 175±0,4×3,5+0,3/-0,2×2680+20/-0 мм общей массой 1834 кг.

Данные по прокатке горячекатаных механически обработанных труб-заготовок размером 325×12 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш), перекату их на станах ХПТ 450 и ХПТ 250 в передельные трубы с повышенной точностью по диаметру и стенке размером 194±1,2×2,5+0,3/-0,2 мм по маршрутам 325×12-273×8-219×4-194×2,5 мм и профилированию их в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм по существующей и предлагаемой технологиям приведены в таблице 1. Из таблицы видно, что при переделе 2-х полых слитков-заготовок размером 480×вн.300×3000 мм по предлагаемой технологии получены 58 качественных шестигранных труб-заготовок общей массой 1834 кг. Суммарный расходный коэффициент металла составил 3,145. Таким образом, получено снижение расходного коэффициента металла на 2613 кг на каждой тонне шестигранных труб-заготовок. Исключена дефектообразующая операция - прошивка слитков-заготовок ЭШП в гильзы в стане поперечно-винтовой прокатки и операция расточки передельных горячекатаных труб размером 344×31 мм с дефектами на внутренней поверхности в передельные механически обработанные трубы размером 325×12 мм.

Использование предложенного способа производства товарных шестигранных труб-заготовок размером «под ключ» 175±0,4×3,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) для реакторов нового поколения на быстрых нейтронах позволит получать шестигранные трубы-заготовки с заданными геометрическими размерами, снизить расходный коэффициент металла при переделе полый слиток ЭШП - полый слиток-заготовка ЭШП - передельная горячекатаная механически обработанная труба размером 325×12 мм с допуском по диаметру ±0,8% и толщине стенки ±10,0% - передельная холоднокатаная труба размером 194±1,2×2,5+0,3/-0,2 мм - товарная шестигранная труба-заготовка размером 175±0,4×3,5+0,3/-0,2×2680+20/-0 мм, а следовательно, снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547362C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш, 16Х12МВСФБР-Ш, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550041C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170±1,5×3±0,25×370 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545970C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170×3×370 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545944C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150Х2Х1200 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1ФБРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542142C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 168,3Х10,6Х10,6Х5000-10000 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614972C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 219×8-50 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2533069C2 |

Изобретение относится к металлургии. Способ включает отливку слитков электрошлаковым переплавом диаметром 490×вн.290 мм из труднодеформируемой стали марки 16Х12МВСФБР-Ш (ЭП823-Ш), обточку их в полые слитки-заготовки размером 480×вн.300×3000 мм, длину которых определяют по математической зависимости. Слитки-заготовки нагревают до температуры пластичности и прокатывают на пилигримовых станах с использованием подкладных углеродистых колец в трубы заготовки размером 338×25×11800 мм с вытяжкой µn=4.35, обжатием по диаметру ∆=29,2%. Трубы-заготовки правят в шестивалковой машине, разрезают на две трубы, растачивают и обтачивают по маршруту в трубы-заготовки размером 194×2,5×13800 мм и 194×2,5×14000 мм и профилируют в «стане 400» в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×13800 мм и 175±0,4×2,5+0,3/-0,2×14000 мм. Удаляют концевую обрезь и осуществляют порезку труб на мерные шестигранные трубы. Обеспечивается снижение расходного коэффициента металла. 1 табл.

Способ производства шестигранных труб-заготовок размером «под ключ» 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш для реакторов АЭС на быстрых нейтронах, характеризующийся тем, что осуществляют отливку слитков электрошлаковым способом диаметром 490×вн.290 мм, обтачивают их в полые слитки-заготовки размером 480×вн.300×3000 мм, длину которых определяют из выражения

где Lтр.=5n1+lот.=14100 - максимальная длина трубы размером 194×2,5 мм, которую можно задать на профилировку в шестигранную трубу для получения 5 шестигранных труб-заготовок размером «под ключ» 175×2,5×2680 мм;

n1=2680 - номинальная длина шестигранной трубы-заготовки, мм;

lот.=700 - длина переходной зоны от круга к шестиграннику и концевой обрези, мм;

l1=400 - длина концевой обрези при прокатке передельных труб размером 219×4 мм в трубы размером 194×2,5 мм на стане ХПТ 250, мм;

µ1 - коэффициент вытяжки при прокатке труб размером 219×4 мм в трубы размером 194×2,5 мм;

l2=400 - длина концевой обрези при прокатке передельных труб размером 273×8 мм в трубы размером 219×4 мм на стане ХПТ 250, мм;

µ2 - коэффициент вытяжки при прокатке труб размером 273×8 мм в трубы размером 219×4 мм;

l3=400 - длина концевой обрези при прокатке передельных труб размером 325×12 мм в трубы размером 273×8 мм на стане ХПТ 450, мм;

µ3 - коэффициент вытяжки при прокатке труб размером 325×12 мм в трубы размером 273×8 мм;

µпр. - коэффициент вытяжки на пилигримовом стане при прокатке полых слитков-заготовок ЭШП размером 480×вн.300×L мм в горячекатаные трубы размером 338×25 мм;

Lпг. - длина удаляемой передельной трубы размером 338×25 мм, которую можно прокатать из массы пилигримовой головки, мм;

Lз - длина удаляемого затравочного конца при прокатке передельных труб размером 338×25 мм;

n - количество передельных труб-плетей размером 194×2,5 мм, прокатываемых из одного полого слитка-заготовки, шт.;

K=1,03 - коэффициент, учитывающий угар металла при нагреве полых слитков-заготовок ЭШП из стали марки 16Х12МВСФБР-Ш (ЭП823-Ш) в методических печах до температуры 1130-1150°С,

нагревают слитки-заготовки до температуры 1130-1150°С, прокатывают на пилигримовых станах с использованием подкладных углеродистых колец в передельные горячедеформированные трубы-заготовки размером 338×25×11800 мм в калибре 340 мм на дорнах диаметром 282/286 мм с вытяжкой µn=4,35, обжатием по диаметру Δ=29,2%, удаляют пилой горячей резки технологические отходы - пилигримовые головки и затравочные концы, трубы-заготовки с использованием температуры прокатного нагрева правят в шестивалковой правильной машине, разрезают на две трубы-заготовки размером 338×25×5900 мм, растачивают и обтачивают в трубы-заготовки размером 325×12×5900 мм с допуском по диаметру ±0,8% и стенке ±10,0%, прокатывают на стане ХПТ 450 в трубы размером 273×8×10000 мм, которые разрезают на трубы-заготовки размером 273×8×3350 и 273×8×6650 мм, трубы размером 273×8×3350 мм прокатывают на стане ХПТ в трубы размером 219×4×7900 мм, а трубы размером 273×8×6650 мм в трубы размером 219×4×16000 мм, трубы размером 219×4×16000 мм разрезают на две трубы равной длины 219×4×8000 мм, трубы размером 219×4×7900 и 219×4×8000 мм перекатывают на стане ХПТ 250 соответственно в трубы размером 194×2,5×13800 и 194×2,5×14000 мм, трубы размером 194×2,5×13800 и 194×2,5×14000 мм профилируют в профилировочном «стане 400» в шестигранные трубы размером «под ключ» 175±0,4×2,5+0,3/-0,2×13800 и 175±0,4×2,5+0,3/-0,2×14000 мм, удаляют концевую обрезь и производят порезку труб на мерные шестигранные трубы-заготовки размером 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм.

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2297893C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2246363C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| RU 2055659C1, 10.03.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ЧЕХЛОВЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ БЕЗНИКЕЛЕВОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2001 |

|

RU2226133C2 |

Авторы

Даты

2015-02-20—Публикация

2013-08-13—Подача