Изобретение относится к трубному производству, в частности к способу производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% ЧС 82, и может быть использовано при производстве бесшовных горячекатаных передельных труб на трубопрокатных установках с пилигримовыми станами.

В трубном производстве известен способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% (ЧС 82), предусматривающий выплавку стали вакуумно-дуговым (ВД), вакуумно-индукционным (ВИ), вакуумно-индукционным с последующим вакуумно-дуговым переплавом (ИД) и плазменным переплавом (П) в слитки диаметром 460 мм с последующей ковкой их в прутки-заготовки диаметром 225-230 мм и механической обработкой - обточкой на размер 215×1850-1950 мм, нагрев до температуры пластичности, прошивку в прошивном стане на ТПА-350 с автоматическим станом в гильзы размером 220×45×2700-2850 мм, охлаждение, ремонт, прошивку на первом прошивном стане в гильзы размером 250×28×3400-3600 мм, прошивку на втором стане в гильзы размером 292×13×5600-5950 мм, прокатку в автоматическом стане в три прохода с обжатиями соответственно 14,3%, 8,3%, 0,5% и калибровку в калибровочном стане в трубы размером 288×11 мм при температуре 850-950°С (Отчет по НИР "Освоение технологии производства горячекатаных труб большого диаметра из стали ЧС 82 в условиях ТПА-350 "ЮТЗ", Днепропетровск, 1988 г.).

Недостатком данного способа являются межгосударственные перевозки (Челябинск - Никополь - Челябинск), трудоемкая операция ковки слитков диаметром 460 мм в прутки - заготовки диаметром 225-230 мм с последующей механической обработкой - обточкой и порезкой на размер 215×1850-1950 мм, большой расходный коэффициент металла при переделе слиток - шестигранная заготовка, равный 6,53, и, как следствие, высокая стоимость передельных труб и готовой продукции (шестигранных заготовок).

В трубной промышленности известен также способ производства трубных заготовок для изготовления шестигранных чехловых труб из низкопластичной безникелевой стали с содержанием бора 1,3-1,8%, включающий выплавку стали вакуумно-дуговым, вакуумно-индукционным, вакуумно-индукционным с последующим вакуумно-дуговым переплавом и плазменным переплавом в слитки размером 460×1700-1750 мм, сверление центрального отверстия диаметром 100±5,0 мм, нагрев их до температуры пластичности, прошивку в прошивном стане ТПА 8-16" в гильзы размером 460×110×2100-2300 мм, прокатку гильз на пилигримовом стане в трубы-заготовки размером 377×88,5×31500-3500 мм, охлаждение, при необходимости ремонт, и порезку на две равные части-заготовки размером 377×88,5×1575-1750 мм, повторный нагрев их до температуры пластичности, прошивку-раскатку в прошивном стане в гильзы размером 400×50×2300-2550 мм, прокатку на пилигримовом стане в передельные трубы размером 290×12×11000-12000 мм и правку на правильной машине при температуре не ниже 100°С, используя температуру прокатного нагрева (Патент РФ №2226133 "Способ производства трубных заготовок для изготовления шестигранных чехловых труб из низкопластичной безникелевой стали с содержанием бора 1,3-1,8%", Бюл. №9, 2004 и А.В.Сафьянов, А.А.Федоров, В.П.Борисов и др. "Разработка и освоение новой технологии производства шестигранных чехловых труб из низколегированной нейтронопоглощающей безникелевой стали с содержанием бора 1,3-1,8%. "Труды четвертого конгресса прокатчиков", Магнитогорск, 16-19 октября 2001 г., Москва, 2002, стр.44-47).

Известный способ имеет следующие недостатки. Технологический процесс производства передельных труб из стали ЧС 82, включающий два нагрева, две прошивки, две прокатки на пилигримовом стане и порезку на станках труб-заготовок на два равных крата-заготовки, трудоемок, требует больших затрат, что приводит к росту цены передельных труб и, как следствие, к росту цены шестигранных чехловых труб. Прокатка двух кратов-заготовок размером 377×88,5×1600-1800 мм, полученных из одного слитка, на пилигримовом стане в передельные трубы размером 290×12×11500-12500 мм приводит к увеличению технологических отходов в виде двух затравочных концов и двух пилигримовых головок. При неустановившемся процессе прокатки, т.е. при затравке и обкатке пилигримовых головок, из-за малой пластичности стали образуются концевые дефекты в виде продольных трещин и рванин на длине 0,5-0,8 метра. Это приводит к увеличению расходного коэффициента металла при переделе слиток ЭШП - передельная труба. Прокатка на пилигримовом стане труб размером 290×12×11500-12500 мм из гильз размером 400×50×2300-2500 мм в течение 3,0-3,2 минут приводит к снижению температуры гильзы до 750°С, т.е. конец прокатки труб происходит при температуре 750-800°С, а это значительно ниже нижнего предела интервала пластичности данной марки стали (800-850°С), что приводит к образованию рванин под пилигримовую головку на длине 2,0-3,0 метров, а это, в свою очередь, приводит к браку одного крата, т.к. минимальная длина трубы для профилирования (передела в шестигранник) должна быть 5250 мм. Средний расходный коэффициент металла при переделе слиток ЭШП - шестигранная туба - заготовка по данной технологии составил 4,55, т.е. для получения одной тонны шестигранных труб "под ключ" размером 257×6×4300 мм необходимо 4,55 тонн слитков ЭШП стали ЧС 82.

Наиболее близким техническим решением является способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8%, включающий отливку слитков ЭШП размером 460-480×1600-1750 мм, сверление центрального отверстия диаметром 100±5,0 мм в слитках ЭШП с донного конца на длину L=Н-В, где Н - высота слитка, мм; В - недосверленная часть слитка, равная 100-120 мм, нагрев их до температуры пластичности по режиму: слитки при температуре 450-500°С выдерживают на колосниках методической печи без кантовки в течение 90-120 минут, нагревают до температуры 800-850°С со скоростью 1,8-2,0°С в минуту, затем нагревают до температуры 1060-1090°С со скоростью 2,0-2,2 С° в минуту с кантовкой через 15-20 мин и выдерживают при данной температуре в течение 70-80 мин с кантовкой на угол ≈180° через 10-15 мин, задачу перед прошивкой внутрь слитков смазки в виде смеси графита с поваренной солью (50/50) %, прошивку слитков в стане косой прокатки сверленым концом вперед с вытяжкой 1,6-1,75 без подъема по диаметру и с выполнением следующих технологических операций: установившийся процесс прошивки производят со скоростью вращения рабочих валков 40-45 оборотов в мин, при заполнении очага деформации, от захвата слитков валками до полного нахождения гильзы на оправку, скорость вращения валков снижают на 20-25% - 30-35 оборотов в мин, а на выходе гильзы из очага деформации скорость вращения валков снижают на 30-35% - 25-30 оборотов в мин, прокатку гильз на пилигримовом стане в передельные трубы с вытяжкой μ=9,0-10,5 и обжатием по диаметру 35-40% с выполнением технологических операций в следующей последовательности: затравку и обкатку пилигримовой головки производят с вытяжкой μ=7,5-8,5, равной 0,8-0,85 величины вытяжки установившегося процесса прокатки, при затравке на длине 1,0-1,1 и обкатке пилигримовой головки на длине 0,3-0,5 пути отката подающего аппарата, вытяжку снижают за счет разведения валков пилигримового стана (Патент РФ №2255820 "Способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8%", Бюл. №10 от 10.07.2004).

Недостатком данного способа также является образование рванин на передних концах труб из-за неустановившегося процесса при затравке, величина которых достигает до 1,5 м и более, что, в свою очередь, приводит к забракованию крата по некратности, большой расходный коэффициент металла при переделе слиток - шестигранная труба-заготовка, равный 4,32, из-за большой отбраковки заготовок по дефектам прокатного происхождения на наружной поверхности и выхода толщин стенок за пределы минусового допуска при их ремонте и, как следствие, высокая стоимость передельных труб и готовой продукции (шестигранных труб).

Задачей предложенного способа является освоение нового технологического процесса производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% на ТПА 8-16 с пилигримовыми станами, направленного на исключение процесса прошивки слитков в станах косой прокатки, снижение или полное исключение рванин на передних (затравочных) концах труб, снижение количества отбракованных шестигранных труб-заготовок по пленам и рванинам, выводящими толщину стенок за пределы минусового поля допуска, снижение расходного коэффициента металла при переделе слиток ЭШП - передельная трубная заготовка, а следовательно, снижение стоимости конечной продукции - шестигранных труб-заготовок из стали ЧС 82.

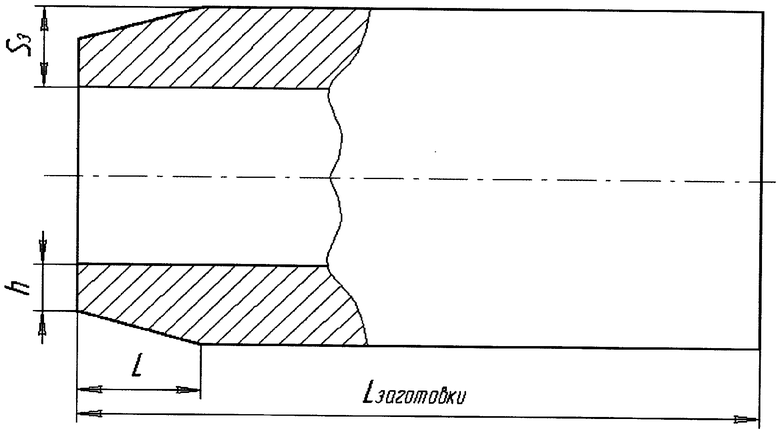

Технический результат достигается тем, что в известном способе производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8%, включающем отливку слитков электрошлаковым способом, нагрев слитков до температуры пластичности, прошивку их в стане косой прокатки в гильзы, прокатку гильз на пилигримовом стане в передельные трубы-плети размером 290×12×22000-23000 мм, порезку труб-плетей на две трубы равной длины или кратной длине передельной заготовке, слитки электрошлакового переплава отливают полыми размером 480-490×270 вн. × 2300-2500 мм, растачивают и обтачивают до удаления раковин и следов флюса в полые заготовки размером 470-480×280 вн. × 2300-2500 мм с чистотой поверхности Rz≤40 мкм, прокатывают на дорнах диаметром 264/265 мм, после чего производят отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов и теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева, на концах полых заготовок, соответствующих донным концам, выполняют с наружной поверхности конус на длине L=(1,5-2,0)Sз, с толщиной притупления h=(5,0-6,0)Sт, где Sз - толщина стенки полых заготовок электрошлакового переплава, мм; Sт - толщина стенки передельных труб, мм; h - толщина притупления полых заготовок электрошлакового переплава, мм, заготовки нагревают до температуры 1040-1060°С и прокатывают в передельные трубы-плети с вытяжкой μ=10,7-11,4.

Сущность способа заключается в том, что производство передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% производят из полых слитков электрошлакового переплава размером 480-490×270 вн. × 2300-2500 мм, которые растачивают и обтачивают до удаления раковин и следов флюса в полые заготовки размером 470-480×280 вн. × 2300-2500 мм с чистотой поверхности Rz≤40 мкм, прокатывают на дорнах диаметром 264/265 мм, после чего производят отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, и теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева, на концах полых заготовок, соответствующих донным концам, выполняют с наружной поверхности конус на длине L=(1,5-2,0)Sз с толщиной притупления h=(5,0-6,0)Sт, где Sз - толщина стенки полых заготовок электрошлакового переплава, мм; Sт - толщина стенки передельных труб, мм; h - толщина притупления полых заготовок электрошлакового переплава, мм (см. фиг.1) заготовки нагревают до температуры 1040-1060°С и прокатывают в передельные трубы-плети с вытяжкой μ=10,7-11,4.

Исключение из технологического цикла процесса прошивки слитков в гильзы значительно снижает количество дефектов в виде наружных, внутренних плен и рванин, а также дает возможность вести процесс нагрева на 20-30°С ниже, что также оказывает положительное значение, т.к. оптимальным температурным интервалом пластичности для данной марки стали являются (800-850°С), увеличение толщины стенки заготовок на 5,0 мм и исключение потерь тепла при прошивке дают возможность заканчивать процесс прокатки передельных труб при температуре не ниже 800°С, а выполнение с наружной поверхности конуса на длине L=(1,5-2,0)Sз с толщиной притупления h=(5,0-6,0)Sт позволяет снизить количество ударов на затравку (подач гильзы в очаг деформации), вести процесс затравки при температуре пластичности, а следовательно, снизить или полностью исключить рванины на передних концах труб и повысить производительность пилигримового стана.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% отличается тем, что слитки электрошлакового переплава отливают полыми размером 480-490×270 вн. × 2300-2500 мм, растачивают и обтачивают до удаления раковин и следов флюса в полые заготовки размером 470-480×280 вн. × 2300-2500 мм с чистотой поверхности Rz≤40 мкм, прокатывают на дорнах диаметром 264/265 мм, после чего производят отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов и теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева, на концах полых заготовок, соответствующих донным концам, выполняют с наружной поверхности конус на длине L=(1,5-2,0)Sз, с толщиной притупления h=(5,0-6,0)Sт, где Sз - толщина стенки полых заготовок электрошлакового переплава, мм; Sт - толщина стенки передельных труб, мм; h - толщина притупления полых заготовок электрошлакового переплава, мм, заготовки нагревают до температуры 1040-1060°С и прокатывают в передельные трубы-плети с вытяжкой μ=10,7-11,4. Эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Пример: Способ был осуществлен при прокатке передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% (ЧС 82) на трубопрокатной установке 8-16" с пилигримовыми станами ОАО "ЧТПЗ". По данному способу впервые в 2005 г. получены качественные передельные трубы размером 290×12×23000-24000 мм для изготовления шестигранных чехловых труб из низкопластичной стали с содержанием бора 1,3-1,8% (ЧС 82).

В производство было задано 20 полых слитков-заготовок размером 470×280×2500 мм и 20 слитков ЭШП размером 470×1750 мм из стали ЧС 82. В слитках ЭШП на ОАО "ЧТПЗ" сверлили центральное отверстие размером 100±5,0 мм. Полые заготовки ЭШП обтачивались и растачивались на ОАО "ЗМЗ" в соответствии с п.1 формулы изобретениия, а с донного конца заготовок выполняли конус в соответствии с п.2 формулы изобретения и чертежом (геометрические размеры конуса с донного конца полых заготовок ЭШП стали ЧС 82). Данные по прокатке передельных труб размером 290×12×22000-23000 мм из низкопластичной стали с содержанием бора 1,3-1,8% на ТПА 8-16" ОАО "ЧТПЗ" по существующей и предлагаемой технологиям и производству из них шестигранных труб-заготовок "под ключ" размером 257×6,0×4300 мм приведены в таблице. Вес 20 слитков ЭШП составил 47,634 та, а 20 полых слитков-заготовок 43,9 та. Из слитков ЭШП прокатано 40 труб (80 кратов), из которых 5 кратов было забраковано в цехе №1 по некратности из-за рванин на передних концах труб-плетей. В цех №5 на передел в шестигранные трубы-заготовки было отправлено 75 кратов. Из 20 слитков заготовок прокатано 40 труб (80 кратов). Брак по вине проката отсутствовал. При механической обработке (расточке и обточке) кратов, прокатанных по существующей технологии, по дефектам прокатного происхождения забраковано 7 кратов (6 кратов по тонкой стенке из-за выведения наружных плен и 1 крат по внутренним пленам). При механической обработке (обточке и расточке) кратов, прокатанных по предлагаемой технологии, по дефектам прокатного происхождения забраковано 3 крата (2 крата по тонкой стенке из-за выведения наружных плен и 1 крат по внутренним пленам). Выход годного (труб-заготовок) из передельных труб, прокатанных по существующей технологии, составил 64 или 80%, а по предлагаемой технологии 75 или 93,75%. Расходный коэффициент металла по передельным трубам, прокатанным по существующей технологии, составил 4,024, а по передельным трубам, прокатанным по предлагаемой технологии, 3,164. Снижение расходного коэффициента металла на передельных трубах, прокатанных по предлагаемой технологии, составило 860 кг на каждую тонну шестигранных труб-заготовок.

Таким образом, по предлагаемому способу производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% получено снижение расхода металла на каждой тонне на 860 кг.

Использование предлагаемого способа производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% позволит значительно снизить расход металла за счет отбраковки шестигранных туб-заготовок по дефектам прокатного происхождения, а следовательно, снизить стоимость шестигранных труб-заготовок из стали ЧС 82.

Данные по прокатке передельных труб размером 290×12×22000-23000 мм из низкопластичной стали с содержанием бора 1,3-1,8% на ТПА 8-16" ОАО "ЧТПЗ" по существующей и предлагаемой технологиям и производству из них шестигранных труб-заготовок "под ключ" размером 257×6,0×4300 мм

Изобретение относится к трубному производству, в частности к способу производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% на трубопрокатных установках с пилигримовыми станами, последующему переделу их в чехловые шестигранные трубы для уплотненного хранения отработанного ядерного топлива. Задача изобретения - снижение расхода металла и стоимости товарных шестигранных труб-заготовок. Способ включает отливку электрошлаковым способом полых слитков размером 480-490×270 вн. × 2300-2500 мм, расточку и обточку до удаления раковин и следов флюса в полые заготовки размером 470-480×280вн.×2300-2500 мм с чистотой поверхности Rz≤40 мкм, выполнение на концах полых заготовок, соответствующих донным концам, с наружной поверхности конуса на длине L=(1,5-2,0)Sз с толщиной притупления h=(5,0-6,0)Sт, где Sз - толщина стенки полых заготовок электрошлакового переплава, мм; Sт - толщина стенки передельных труб, мм; h - толщина притупления стенки полых заготовок электрошлакового переплава, мм; нагрев до температуры пластичности 1040-1060°С, прокатку на дорнах диаметром 264/265 мм на пилигримовом стане в передельные трубы-плети размером 290×12×22000-23000 мм с вытяжкой μ=10,7-11,4, отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, порезку труб-плетей на две трубы равной длины или кратной длине передельной заготовки и теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева. Изобретение позволит исключить из технологического процесса прошивку слитков в станах косой прокатки и снизить время и температуру нагрева полых заготовок на 20-30°С. 2 з.п. ф-лы, 1 ил., 1 табл.

L=(1,5-2,0)Sз,

с толщиной притупления

h=(5,0-6,0)Sт,

где Sз - толщина стенки полых заготовок электрошлакового переплава, мм;

Sт - толщина стенки передельных труб, мм;

h - толщина притупления стенки полых заготовок электрошлакового переплава, мм.

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2255820C2 |

| 0 |

|

SU364143A1 | |

| Устройство для электрошлаковой выплавки полых слитков | 1980 |

|

SU884314A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 1999 |

|

RU2166389C2 |

| DE 3717698 A1, 14.01.1988. | |||

Авторы

Даты

2007-04-27—Публикация

2006-03-06—Подача