Изобретение относится к судостроению, а именно к воздухонезависимым судовым энергетическим установкам подводных аппаратов, работающих по замкнутому циклу, т.е. без доступа атмосферного воздуха.

Известна энергетическая установка замкнутого цикла (пат. RU №2163976, опубл. 10.03.200 г.), включающая по крайней мере один тепловой двигатель с водо-водяным охладителем, коллектор отвода отработанных газов, газовыпускное устройство установки, коллектор подачи искусственной газовой смеси (ИГС) в двигатель, систему очистки отработанных газов и подготовки ИГС, имеющую реакционную камеру, бункер для размещения твердого кислородсодержащего реагента, подключенный к нему трубопровод подачи воды, охладитель-промыватель, первый фазовый разделитель, ресивер продуктов очистки отработанных газов и ресивер подготовленной ИГС, соединенный с коллектором подачи ИГС в тепловой двигатель, а также средства контроля парциального состава газовой смеси, устройство забора воздуха и устройство водозабора. Установка снабжена антипульсатором, теплообменником, смесителем-нейтрализатором, вторым фазовым разделителем, фильтром дополнительной очистки ИГС, подогревателем и регулятором перепуска ИГС, а также источником инертного газа. Реакционная камера и бункер для размещения твердого кислородсодержащего реагента объединены в единый объем, выполненный в виде ряда бункеров-реакторов, каждый из которых имеет накопительную камеру, которые соединены между собой посредством запорных органов. Коллектор отвода отработанных газов двигателя соединен с антипульсатором и через запорный орган - с газовыпускным устройством установки, а через подогреватель - с системой очистки и подготовки ИГС, в которой установлены последовательно теплообменник, смеситель-нейтрализатор, первый фазовый разделитель, охладитель-промыватель и второй фазовый разделитель, первый выход которого через фильтр дополнительной очистки ИГС. Подогреватель и ресивер подготовленной ИГС, соединенный через запорные органы с устройством воздухозабора и источником инертного газа, соединен с коллектором подачи ИГС в двигатель, а через регулятор перепуска - с газовыпускным устройством установки. Причем водо-водяной охладитель посредством трубопровода подачи воды через общий запорный орган соединен со вторыми входами упомянутых теплообменника, охладителя-промывателя и через дополнительно установленные регуляторы расхода воды - с вводами упомянутых бункеров-реакторов, выходы которых соединены через промежуточный общий ресивер и насос со вторым входом упомянутого смесителя-нейтрализатора. Причем вторые входы первого и второго фазовых разделителей соединены соответственно с ресивером жидких продуктов очистки отработанных газов, выход которого через насос соединен с накопительными камерами бункеров-реакторов и ресивером отепленной воды, выход которого через насос и запорные органы соединен с трубопроводом подачи воды и внешней средой.

Недостатками являются наличие антипульсатора и источника инертного газа, необходимых в случае применения теплового двигателя поршневой конструкции, хранение кислорода в виде твердого вещества в химически связанном виде, что приводит к усложнению системы, а также отсутствие системы удаления избыточных продуктов сгорания из замкнутого цикла.

Известна система теплового двигателя замкнутого цикла (пат. US №6286315, опубл. 11.09.2001 г.) для производства энергии в условиях полузамкнутого или полностью замкнутого цикла, где первоначально рабочий газ и углекислый газ сохраняют из выхлопа двигателя и перерабатывают или используют вновь в соответствующих циклах горения. Система двигателя может адаптироваться с не менее чем одним дизельным двигателем, двигателем Отто, двигателем Стирлинга и двигательными системами с циклом Брайтона. Система содержит элементы: а) газонепроницаемую первичную вкладку (камеру), которая содержит тепловой двигатель системы; б) окислитель для добавления дополнительного кислорода к рабочему газу внутри первоначальной вкладки (камеры), который смешивается с рабочим газом, чтобы сохранить то значение гамма, которое требуется указанному двигателю при любых особенных режимах работы; в) средства для точного контроля молекулярной массы указанного окислителя и упомянутого выше рабочего газа, или индивидуальных парциальных давлений каждого из них, чтобы активировать полное сгорание топлива, а также контролировать пиковое давление и температуру рабочего газа; г) модуль контроля за топливом и датчик давления для модулирования подачи от впрыскивателя топлива так, что точное количество топлива, которое требуется для активизации полного сгорания вместе с массой описанного окислителя, может контролироваться с любого имеющегося режима работы описанного двигателя; д) средства, контролирующие парциальное давление углекислого газа и парциального давления кислорода, или индивидуального парциального давления каждого из них, и исключительно до того, как данный смешиваемый газ засасывается на входном такте поршня описываемого двигателя; ж) компрессор для сжатия излишних сопутствующих продуктов углекислого газа, которые образуются при сгорании в указанном двигателе, сжижаются, что позволяет выделить фракции и отделить не поддающиеся сжижению газы, включая CO, O2, подача указанных газов в цистерну с углекислым газом; з) средства для утилизации этих газов, вентиляции не поддающих сжижению газов, которые собираются в цистерне углекислого газа, откуда они вновь поступают в первичную вкладку (камеру), где они будут перерабатываться через уже названный двигатель, таким образом, происходит утилизация несгоревшего топлива и окислителя; к) средства для обеспечения указанного выше окислителя, кислород из хранилища его либо в жидкой, либо в газообразной форме.

Недостатком системы является отсутствие информации об использовании системы для газотурбинного двигателя, наличие средств для утилизации газов.

Известно устройство для получения искусственной газовой смеси для двигателя внутреннего сгорания (пат. RU №2287069, опубл. 10.11.2006), работающего в режиме рециркуляции отработавших газов, включающее соединенный с впускным и выпускным коллекторами дизеля сепаратор-теплообменник, средство деления потока отработавших газов на два потока, соединенное со смесителем газовых потоков, двухконтурную схему очистки отработавших газов, включающую соединенные последовательно контур мокрой очистки с регулятором подачи воды и контур удаления диоксида углерода и обогащения кислородом, связанный с источником кислорода, и влагоотделитель. Источником кислорода выбрана криогенная емкость, в которой размещен жидкий кислород. Средство деления потока отработавших газов на два потока установлено последовательно с контуром мокрой очистки отработавших газов и через компрессор, газовый холодильник и влагоотделитель соединено с контуром удаления диоксида углерода и обогащения кислородом, который выполнен в виде набора холодильных испарителей для вымораживания диоксида углерода из отработавших газов, которые соединены с криогенной емкостью, а также с абсорбером продуктов очистки отработавших газов и через осушитель и газовый холодильник - с упомянутым смесителем газовых потоков, который через упомянутый сепаратор-теплообменник соединен с впускным коллектором искусственной газовой смеси.

Недостатком является использование для дизельного двигателя, наличие дополнительных фазовых преобразований, в частности замораживание, и удаление продуктов сгорания за борт.

Известна система теплового двигателя для подводной движительной системы (пат. US № 3775976, д.пр. 26.05.1972 г.), включающая двигатель внутреннего сгорания или турбину, которая соединена так, чтобы подавать выхлопные газы в охлаждаемый водой конденсатор для конденсации и проведения продувки воды из системы. Криогенный источник жидкого кислорода получает газы и углекислый газ, которые ограничены своим твердым состоянием и хранятся при низком давлении. По мере того как углекислый газ охлаждается, кислород, наоборот, доводится до кипения, удаляется и подается двигателю, где он смешивается с топливом и с переработанными порциями выхлопных газов. Поскольку система работает при давлениях, близких к атмосферному давлению, не требуются линии давления с арматурой для тяжелых режимов. Когда система работает, как открытая система в атмосфере, образуется больше жидкого кислорода, чтобы расширить диапазон действия системы.

Недостатком является работа системы при давлениях, близких к атмосферному, поскольку это требует работы системы с нетранспортабельной твердой фазой продуктов сгорания (СО2). При работе в открытом режиме, т.е. от атмосферного воздуха, жидкий кислород не может образовываться без специальных воздухоразделительных установок, что усложняет конструкцию.

Известна дизельная энергетическая установка подводного аппарата (пат. RU № 2070985, опубл. 27.12.1996), которая принята за прототип и которая содержит двигатель внутреннего сгорания, систему автоматического управления, впускную систему с подогревателем (регенератором тепла отработанных газов) с полостями (камерами) впускных и выхлопных (отработанных) газов и смесительной камерой (ресивер-смеситель), систему газовыхлопа с клапаном регулирования рециркуляции и охладителем, снабженным устройством сепарации масла, топлива и воды, систему хранения и подачи окислителя с криогенной емкостью хранения окислителя, систему удаления продуктов сгорания, включающую компрессор с входом и выходом, охладитель газов за компрессором, конденсатор первой ступени с полостями продуктов сгорания и охлаждающей, сепаратор с полостями газовой и продуктов сгорания и теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны. В систему хранения и подачи окислителя дополнительно введены криогенный насос, конденсатор второй ступени с полостями кислородной и продуктов сгорания, морозильник с полостями охлаждающей и продуктов сгорания и устройство понижения давления. В систему удаления продуктов сгорания дополнительно введены льдогенератор, имеющий внутреннюю полость и газовую рубашку, шлюзовая камера с перекрывающимися входными и выходными каналами для твердых продуктов сгорания и забортной воды и откачивающий насос. Во впускную систему дополнительно введена емкость хранения низкомолекулярного газа, например аргона. Емкость хранения жидкого окислителя через последовательно соединенные между собой трубопроводом криогенный насос, кислородную полость конденсатора второй ступени, устройство понижения давления, охлаждающие полости конденсатора первой ступени и морозильника подключена к смесительной камере. Емкость хранения низкомолекулярного газа подключена к смесительной камере трубопроводом с автоматическим клапаном. Вход компрессора через газовую полость морозильника подключен к клапану регулирования рециркуляции. Входной канал для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость льдогенератора, полость продуктов сгорания сепаратора, полости продуктов сгорания конденсатора второй и первой ступеней, охладитель газов за компрессором подключен к выходу компрессора. Газовая рубашка льдогенератора подключена трубопроводом с автоматическим клапаном к входу компрессора. Газовая полость сепаратора подключена к трубопроводу системы хранения и подачи окислителя на участке между конденсатором первой ступени и морозильником, устройство сепарации масла, топлива и воды охладителя системы газовыхлопа. Газовая полость морозильника и выходной канал шлюзовой камеры для забортной воды трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу. Автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Недостатками являются наличие дополнительных фазовых преобразований, ухудшающих тепловую эффективность установки; наличие в технологических схемах дополнительных устройств, усложняющих конструкцию и снижающих надежность установки, а также требующих дополнительных расходов полезной мощности. Использование для замораживания CO2 одного лишь «холода» жидкого кислорода может не обеспечить надежную работоспособность ВНЭУ в течение длительного периода эксплуатации.

Техническим результатом является упрощение конструкции энергетической установки, уменьшение ее массогабаритных характеристик, повышение кпд и экологичности работы.

Технический результат достигается тем, что в энергетической установке подводного аппарата, содержащей тепловой двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно соединенные с ним охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, одним своим выходом соединенный с ресивером-смесителем, систему удаления углекислого газа с устройством понижения давления, систему хранения и подачи жидкого окислителя с криогенной емкостью хранения окислителя и криогенным насосом, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления, в качестве теплового двигателя установлен газотурбинный двигатель, клапан регулирования рециркуляции другим своим выходом соединен с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа и в которой после компрессора для создания указанного давления последовательно установлены охладитель газов повышенного давления, влагоотделитель-адсорбер, конденсатор углекислого газа, сепаратор жидкого СО2, смеситель холодных потоков и емкости хранения жидкого СО2, при этом камера отработанных газов конденсатора соединена с сепаратором, который одной своей камерой соединен через устройство понижения давления со смесителем холодных потоков, а другой камерой соединен с емкостью хранения жидких продуктов сгорания, криогенная емкость хранения жидкого окислителя соединена через первую охлаждающую камеру конденсатора со смесителем холодных потоков, который соединен через вторую охлаждающую камеру конденсатора с ресивером-смесителем, соединенным с двигателем.

В качестве регенератора тепла отработанных газов может быть установлен газо-газовый неконтактный теплообменник, камера отработанных газов которого соединена с охладителем отработанных газов, а камера искусственной газовой смеси - с камерой сгорания газотурбинного двигателя.

Охладитель отработанных газов и охладитель газов повышенного давления могут быть выполнены в виде газоводяных неконтактных теплообменников с возможностью охлаждения водо-водяным неконтактным теплообменником.

Охладитель отработанных газов может быть выполнен в виде скруббера со своей системой оборотной воды, включающей насос, фильтр и водо-водяной охладитель.

Влагопоглотитель-адсорбер системы удаления может быть выполнен двухсекционным с возможностью поочередной работы каждой из секций.

Конденсатор углекислого газа системы удаления может быть выполнен в виде трехкамерного газо-газового неконтактного теплообменника.

Криогенная емкость хранения жидкого окислителя может быть выполнена с возможностью хранения жидкого CO2 после израсходования окислителя из емкости и снабжена трубопроводом и арматурой приема жидкого CO2.

Емкости для хранения жидкого CO2 сгорания могут быть установлены в системе хранения и подачи окислителя, которая снабжена трубопроводами и арматурой приема жидкого CO2.

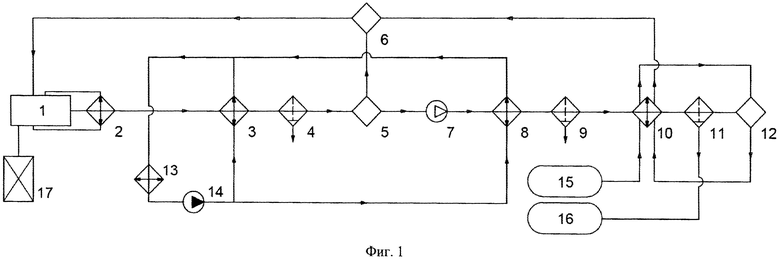

Принципиальная схема энергетической установки представлена на фиг.1. Установка содержит тепловой двигатель, в качестве которого установлен газотурбинный двигатель 1. Применение газотурбинного двигателя вместо дизельного обеспечивает уменьшение массогабаритов установки, упрощение системы очистки отработавших газов и повышение кпд энергетической установки за счет меньших гидравлических потерь в газовых трактах замкнутого цикла, а также меньшего расхода электроэнергии на нужды очистки отработавших газов. Газотурбинный двигатель обеспечивает расширение возможностей установки, а именно увеличивает маневренность установки за счет свойства газотурбинного двигателя менять режим работы в зависимости от давления рабочего тела без существенного изменения частоты вращения. Газотурбинный двигатель представляет из себя роторный тепловой двигатель и включает осевой компрессор, камеру сгорания, газовую турбину (не показано). Компрессор и камера сгорания установлены соосно с валом рабочей газовой турбины. К топливному насосу двигателя 1 присоединен топливный трубопровод из расходного топливного бака 17.

Впускная система образована ресивером-смесителем 6 и регенератором тепла отработанных газов 2. В качестве регенератора тепла отработанных газов 2 установлен газо-газовый неконтактный теплообменник, который разделен на камеру искусственной газовой смеси и камеру отработанных газов (не показано). Ресивер-смеситель 6 соединен через компрессор двигателя 1 и камеру искусственной газовой смеси регенератора тепла 2 с камерой сгорания, которая соединена с газовой турбиной газотурбинного двигателя 1. Газовая турбина соединена с камерой отработанных газов регенератора тепла 2, которая соединена с охладителем отработанных газов 3.

Ресивер-смеситель 6 обеспечивает получение искусственной газовой смеси требуемого состава, смешивая поток очищенных и охлажденных газов из клапана регулирования рециркуляцией 5 и потока, обогащенного кислородом очищенных газов, из системы удаления углекислого газа и системы подачи окислителя. Регенератор тепла отработанных газов 2 обеспечивает требуемую температуру искусственной газовой смеси перед ее подачей в камеру сгорания двигателя 1 путем теплообмена между горячими отработанными газами после рабочей турбины и охлажденной искусственной газовой смеси.

После регенератора тепла отработанных газов 2 впускной системы установлены последовательно соединенные охладитель отработанных газов 3 и фильтр-влагоотделитель 4. В качестве охладителя отработанных газов 3 может быть установлен газоводяной неконтактный теплообменник. Охладитель 3 обеспечивает необходимый отвод тепла от отработанных газов в охлаждающую воду, которую насос 14 прокачивает через водо-водяной неконтактный теплообменник 13. Охладитель отработанных газов 3 может быть выполнен в виде контактного водяного охладителя, в частности в виде скруббера со своей системой оборотной воды, включающей насос, фильтр и водо-водяной охладитель. Фильтр-влагоотделитель 4 удаляет из отработанных газов твердые частицы сажи, смол и сконденсированные водяные пары, что позволяет сократить количество оборудования в системе.

После фильтра-влагоотделителя 4 установлен клапан регулирования рециркуляции 5, который обеспечивает разделение на два потока. Один выход клапан регулирования рециркуляции 5 соединен с ресивером-смесителем 6, другой его выход соединен с компрессором 7 системы удаления продуктов сгорания, а именно углекислого газа.

В системе удаления углекислого газа, выполненной с возможностью работы при рабочем давлении газа 1,6-2,0 МПа, последовательно установлены компрессор 7 для создания в системе удаления указанного давления, охладитель газов повышенного давления 8, влагопоглотитель-адсорбер 9, конденсатор углекислого газа 10, сепаратор жидкого СО2 11, устройство понижения давления (не показано), смеситель холодных потоков 12 и емкости хранения жидкого СО2 16.

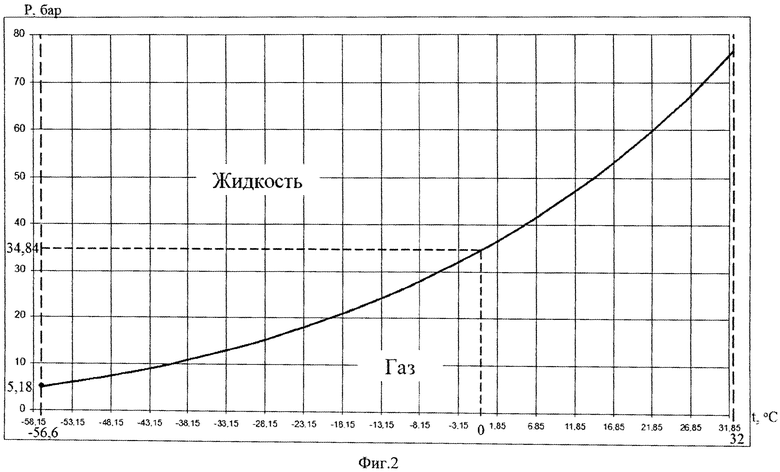

Система удаления углекислого газа обеспечивает удаление из состава отработанных газов углекислого газа путем его сжижения и возврат в цикл несвязанного кислорода, содержащегося в этой части отработанных газов. Повышение давление газа до 1,6-2,0 МПа обеспечивает устойчивое сжижение углекислого газа в конденсаторе 10 при фиксированном расходе жидкого кислорода. Давление 1,6-2,0 МПа обеспечивает протекание процесса конденсации углекислого газа при более высокой температуре в соответствии с диаграммой его фазовых состояний. На фиг. 2 представлена кривая фазовых состояний СО2 в логарифмической шкале давлений.

Упрощение конструкции энергетической установки происходит за счет исключения из конструкции холодильных установок и испарителей, а также оборудования для вымораживания продуктов сгорания и удаления их за борт. Это позволяет исключить дополнительные фазовые переходы и уменьшить затраты полезной мощности на них и на удаление продуктов сгорания за борт, что обеспечивает повышение общей тепловой эффективности установки, т.е. ее кпд и уменьшение массогабаритных характеристик. Отсутствие необходимости удалять жидкий СО2 за борт обеспечивает экологичность установки, ее газопузырьковую и тепловую бесследность.

Повышение давления отработанных газов до требуемых 1,6-2,0 МПа осуществляют компрессором 7. Камеры отработанного газа охладителя 8, влагоотделителя 9, конденсатора 10 и сепаратора 11 выполнены с возможностью работы при давлении 1,6-2,0 МПа. Охладитель 8 выполнен в виде газоводяного неконтактного теплообменника с возможностью охлаждения водо-водяным неконтактным теплообменником 13 и предназначен для охлаждения потока отработанного газа, нагретого после повышения компрессором 7 давления до 1,6-2,0 МПа. Влагоотделитель-абсорбер 9 предназначен для осушки охлажденного отработанного газа также при рабочем давлении 1,6-2,0 МПа и может быть выполнен двухсекционным с возможностью поочередной работы каждой из секций.

Конденсатор 10 выполнен в виде трехкамерного газо-газового неконтактного теплообменника с двойным разнонаправленным фазовым переходом сред. Конструкция конденсатора 10 обеспечивает охлаждение камеры отработанных газов двумя камерами холодных потоков, повышая его эффективность и обеспечивая устойчивость конденсации углекислого газа в требуемом количестве при фиксированном расходе кислорода. Камера с отработанными газами выполнена с возможностью работы при давлении 1,6-2,0 МПа и соединена с аналогичной газовой камерой сепаратора 11, которая соединена через устройство понижения давления со смесителем холодных потоков 12. Вторая камера сепаратора 11 соединена с емкостью хранения жидкого СО2 16. Первая охлаждающая камера конденсатора 10 (не показано) соединена с криогенной емкостью 15 системы хранения и подачи окислителя и со смесителем холодных потоков 12, который соединен со второй охлаждающей камерой конденсатора 10, которая соединена через ресивер-смеситель 6 с двигателем 1.

Система хранения и подачи окислителя (не показана) включает криогенную емкость 15 хранения жидкого окислителя, первую и вторую охлаждающие камеры конденсатора 10, ресивер-смеситель 6. Криогенная емкость 15 соединена через криогенный насос с первой охлаждающей камерой, смесителем холодных потоков 12, второй охлаждающей камерой конденсатора 10 с ресивером-смесителем 6, что обеспечивает охлаждение отработанных газов в конденсаторе 10 и обогащение искусственной газовой смеси кислородом в ресивере-смесителе 6 перед ее подачей в камеру сгорания двигателя 1.

Емкость хранения жидкого СО2 16 может быть установлена в системе хранения и подачи окислителя, которая может быть выполнена с возможностью хранения жидкого СО2 и снабжена трубопроводами и арматурой приема жидкого СО2 (не показано). Криогенная емкость 15 хранения жидкого окислителя может быть выполнена с возможностью хранения жидкого СО2 после израсходования окислителя из емкости 15 и снабжена трубопроводом и арматурой приема жидкого СО2 (не показано). Преобразование емкостей хранения жидкого окислителя в емкости хранения жидкого СО2 становится возможным благодаря близким термодинамическим условиям криогенного хранения жидкого кислорода и жидкого СО2 и их взаимной химической инертности. Это позволяет отказаться от использования компенсационных цистерн, что уменьшает габариты установки. Для обеспечения замещения одной криогенной среды другой криогенные емкости выполняются идентичными по форме и размеру, при этом их количество должно быть не менее двух, одна из которых изначально пуста.

Установка снабжена регулируемыми автоматическими клапанами (не показано), которые управляющими связями подключены к системе автоматического управления, контроля и защиты установки (стандартные), функционально состоящей из подсистемы управления газотурбинным двигателем 1 и подсистемы управления подготовкой искусственной газовой смеси. Все клапаны и механизмы оснащены исполнительными механизмами, дистанционно управляемыми системой автоматического управления, что обеспечивает функционирование установки с оптимальными для текущего режима технико-экономическими характеристиками.

Установка работает следующим образом.

Работу газотурбинного двигателя 1 обеспечивают подачей в камеру сгорания из ресивера-смесителя 6 искусственной газовой смеси, содержащей необходимую концентрацию кислорода, а также углеводородного топлива из расходного бака 17. Кислород поступает в ресивер-смеситель 6 из криогенной емкости 15 хранения окислителя через первую охлаждающую камеру конденсатора 10, смеситель потоков 12 и вторую охлаждающую камеру конденсатора 10. Очищенные отработанные газы поступают в ресивер-смеситель 6 после клапана регулирования рециркуляции 5, а также после системы удаления углекислого газа из газовой камеры сепаратора 11 через устройство понижения давления и вторую охлаждающую камеру конденсатора 10 вместе с кислородом.

Из ресивера-смесителя 6 искусственную газовую смесь требуемого состава с температурой 25-30°С и давлением, близким к атмосферному, подают на вход компрессора газотурбинного двигателя 1. После компрессора поток искусственной газовой смеси повышенного давления (свыше 4 бар=0,4 МПа) направляют в камеру искусственной газовой смеси регенератора тепла 2, где за счет теплообмена с отработанными газами из газовой турбины двигателя 1 смесь нагревают до температуры свыше 700°С и направляют в камеру сгорания, куда подают и топливо. Из газовой турбины отработанные газы с температурой свыше 800°С, образующиеся в процессе сгорания топлива в газовой турбине, поступают в камеру отработанных газов регенератора тепла 2, где их охлаждают до температуры около 300°С в процессе теплообмена с искусственной газовой смесью, поступающей из ресивера-смесителя 6. Затем отработанные газы направляют в охладитель 3 и фильтр-влагоотделитель 4, где их охлаждают и очищают. Температуру отработанных газов снижают до 40°С. Затем клапаном регулирования рециркуляцией 5 осуществляют разделение охлажденных и очищенных отработанных газов таким образом, что большую часть направляют в ресивер-смеситель 6 для возврата в газотурбинный двигатель 1, а меньшую часть газов направляют в компрессор 7 системы удаления углекислого газа. Компрессором 7 повышают давление отработанных газов до 1,6-2,0 МПа с одновременным ростом температуры газа до 200-250°С. Количество кислорода определяется потребностью газотурбинного двигателя, при этом это же количество кислорода используют для сжижения углекислого газа. Устойчивое сжижение углекислого газа обеспечивается при давлении отработанных газов не ниже 1,6 МПа. После повышения давления компрессором 7 нагретые отработанные газы поступают в охладитель 8, где их охлаждают до температуры 40°С. Из охладителя 8 поток газов направляют также под давлением 1,6-2,0 МПа через влагоотделитель-адсорбер 9 в камеру отработанных газов конденсатора 10. В первую охлаждающую камеру конденсатора 10 направляют в количестве, необходимом для работы двигателя 1, жидкий кислород из криогенной емкости 15 системы хранения окислителя. В конденсаторе 10 за счет теплообмена с кислородом газы охлаждают при давлении 1,6-2,0 МПа до температуры конденсации СО2 -45- -55°С, соответствующей рабочему давлению 1,6-2,0 МПа по диаграмме фазовых состояний. Образовавшийся двухфазный поток направляют в сепаратор 11, где осуществляют разделение фаз также под давлением 1,6-2,0 МПа. Жидкий СО2 удаляют в емкости хранения жидкого СО2 16, а очищенную газовую фазу через устройство понижения давления направляют в смеситель холодных потоков 12 для обогащения кислородом, а затем вместе с кислородом через вторую охлаждающую камеру конденсатора 10 в ресивер-смеситель 6 по трубопроводу и далее в составе искусственной газовой смеси в камеру сгорания двигателя 1.

Количество жидкого кислорода, подаваемого в конденсатор 10, дозируется строго в зависимости от нагрузки газовой турбины с тем, чтобы обеспечить требуемую концентрацию кислорода в искусственной газовой смеси 24-28 мас.%. Остаточный кислород в отработанных газах циркулирует в замкнутом контуре. Кислород находится в криогенной емкости 15 в системе хранения и подачи окислителя в жидком состоянии под давлением, близким к атмосферному, 0,1-0,2 МПа и с температурой - 180°С и подается в первую охлаждающую камеру конденсатора 10.

Отбор полезной мощности от выходного вала газовой турбины осуществляют генератором переменного электрического тока. Вырабатываемую электроэнергию направляют на устройства преобразования и распределения электроэнергии (не показано).

Таким образом, энергетическая установка позволяет при упрощении конструкции повысить ее кпд и экологичность, уменьшить массогабариты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергетическая установка подводного аппарата | 2022 |

|

RU2799261C1 |

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| АНАЭРОБНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЕМ ЗАМКНУТОГО ЦИКЛА ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214565C1 |

| ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЬНОЙ ЭНЕРГОУСТАНОВКОЙ ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214567C1 |

| Способ работы двигателя внутреннего сгорания с жидкостной системой охлаждения | 1990 |

|

SU1778333A1 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА И СПОСОБ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 1999 |

|

RU2163976C2 |

Изобретение относится к энергетике. Энергетическая установка подводного аппарата содержит тепловой двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно соединенные с ним охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции. Конденсатор углекислого газа системы удаления выполнен в виде трехкамерного газо-газового неконтактного теплообменника. При этом камера отработанных газов конденсатора соединена с сепаратором, который одной своей камерой соединен через устройство понижения давления со смесителем холодных потоков, а другой камерой соединен с емкостью хранения жидкого CO2. Криогенная емкость хранения жидкого окислителя соединена через первую охлаждающую камеру конденсатора со смесителем холодных потоков, который соединен через вторую охлаждающую камеру конденсатора с ресивером-смесителем, соединенным с двигателем. Изобретение позволяет упростить конструкцию энергетической установки, уменьшить ее массогабаритные характеристики, повысить КПД и экологичность работы. 7 з.п. ф-лы, 2 ил.

1. Энергетическая установка подводного аппарата, содержащая тепловой двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно соединенные с ним охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, одним своим выходом соединенный с ресивером-смесителем, систему удаления углекислого газа с устройством понижения давления, систему хранения и подачи жидкого окислителя с криогенной емкостью хранения окислителя и криогенным насосом, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления, отличающаяся тем, что в качестве теплового двигателя установлен газотурбинный двигатель, клапан регулирования рециркуляции другим своим выходом соединен с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа и в которой после компрессора для создания указанного давления последовательно установлены охладитель газов повышенного давления, влагоотделитель-адсорбер, конденсатор углекислого газа, сепаратор жидкого СО2, смеситель холодных потоков и емкости для хранения жидкого СО2, при этом камера отработанных газов конденсатора соединена с сепаратором, который одной своей камерой соединен через устройство понижения давления со смесителем холодных потоков, а другой камерой соединен с емкостью хранения жидкого СО2, а криогенная емкость хранения жидкого окислителя соединена через первую охлаждающую камеру конденсатора со смесителем холодных потоков, который соединен через вторую охлаждающую камеру конденсатора с ресивером-смесителем, соединенным с двигателем.

2. Установка по п. 1, отличающаяся тем, что в качестве регенератора тепла отработанных газов установлен газо-газовый неконтактный теплообменник, камера отработанных газов которого соединена с охладителем отработанных газов, а камера искусственной газовой смеси - с камерой сгорания газотурбинного двигателя.

3. Установка по п. 1, отличающаяся тем, что охладитель отработанных газов и охладитель газов повышенного давления выполнены в виде газоводяных неконтактных теплообменников с возможностью охлаждения водо-водяным неконтактным теплообменником.

4. Установка по п. 1, отличающаяся тем, что охладитель отработанных газов выполнен в виде контактного водяного охладителя, например скруббера со своей системой оборотной воды, включающей насос, фильтр и водо-водяной охладитель.

5. Установка по п.1, отличающаяся тем, что влагопоглотитель-адсорбер системы удаления выполнен двухсекционным с возможностью поочередной работы каждой из секций.

6. Установка по п.1, отличающаяся тем, что конденсатор углекислого газа системы удаления выполнен в виде трехкамерного газо-газового неконтактного теплообменника.

7. Установка по п.1, отличающаяся тем, что криогенная емкость хранения жидкого окислителя выполнена с возможностью хранения жидкого CO2 после израсходования окислителя из емкости и снабжена трубопроводом и арматурой приема жидкого CO2.

8. Установка по п.1, отличающаяся тем, что емкости для хранения жидкого CO2 установлены в системе хранения и подачи окислителя, которая снабжена трубопроводами и арматурой приема жидкого CO2.

| RU 2070985 C1, 27.12.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| US 3775976 A, 04.12.1973 | |||

| US 0006286315 B1, 11.09.2001 | |||

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА И СПОСОБ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 1999 |

|

RU2163976C2 |

| АНАЭРОБНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ УСТАНОВКА С ДВИГАТЕЛЕМ СТИРЛИНГА | 1999 |

|

RU2164612C1 |

| WO 1990002254 A1, 18.12.1996 | |||

| Бык для гидротехнических сооружений | 1936 |

|

SU50604A1 |

Авторы

Даты

2015-02-20—Публикация

2013-12-04—Подача