Изобретение относится к судостроению, а именно к воздухонезависимым судовым энергетическим установкам подводных аппаратов, работающих по замкнутому циклу без доступа атмосферного воздуха.

Известна дизельная энергетическая установка подводного аппарата (пат. RU №2070985, опубл. 27.12.1996), которая содержит двигатель внутреннего сгорания, систему автоматического управления, впускную систему с подогревателем (регенератором тепла отработанных газов) с полостями (камерами) впускных и выхлопных (отработанных) газов и смесительной камерой (ресивер-смеситель), систему газовыхлопа с клапаном регулирования рециркуляции и охладителем, снабженным устройством сепарации масла, топлива и воды, систему хранения и подачи окислителя с криогенной емкостью хранения окислителя, систему удаления продуктов сгорания, включающую компрессор с входом и выходом, охладитель газов за компрессором, конденсатор первой ступени с полостями продуктов сгорания и охлаждающей, сепаратор с полостями газовой и продуктов сгорания и теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны. В систему хранения и подачи окислителя дополнительно введены криогенный насос, конденсатор второй ступени с полостями кислородной и продуктов сгорания, морозильник с полостями охлаждающей и продуктов сгорания и устройство понижения давления. В систему удаления продуктов сгорания дополнительно введены льдогенератор, имеющий внутреннюю полость и газовую рубашку, шлюзовая камера с перекрывающимися входными и выходными каналами для твердых продуктов сгорания и забортной воды и откачивающий насос. Во впускную систему дополнительно введена емкость хранения низкомолекулярного газа, например аргона. Емкость хранения жидкого окислителя через последовательно соединенные между собой трубопроводом криогенный насос, кислородную полость конденсатора второй ступени, устройство понижения давления, охлаждающие полости конденсатора первой ступени и морозильника подключена к смесительной камере. Емкость хранения низкомолекулярного газа подключена к смесительной камере трубопроводом с автоматическим клапаном. Вход компрессора через газовую полость морозильника подключен к клапану регулирования рециркуляции. Входной канал для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость льдогенератора, полость продуктов сгорания сепаратора, полости продуктов сгорания конденсатора второй и первой ступеней, охладитель газов за компрессором подключен к выходу компрессора. Газовая рубашка льдогенератора подключена трубопроводом с автоматическим клапаном к входу компрессора. Газовая полость сепаратора подключена к трубопроводу системы хранения и подачи окислителя на участке между конденсатором первой ступени и морозильником, устройство сепарации масла, топлива и воды охладителя системы газовыхлопа. Газовая полость морозильника и выходной канал шлюзовой камеры для забортной воды трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу. Автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Недостатками являются наличие дополнительных фазовых преобразований, ухудшающих тепловую эффективность установки; наличие в технологических схемах дополнительных устройств, усложняющих конструкцию и снижающих надежность установки, а также требующих дополнительных расходов полезной мощности. Использование для замораживания СО2 одного лишь «холода» жидкого кислорода может не обеспечить надежную работоспособность энергетической установки в течение длительного периода эксплуатации.

Известна энергетическая газотурбинная установка комбинированного цикла (пат. RU №61797, д. пр. 17.10.2006 г.), содержащая газотурбинный блок, включающий последовательно установленные компрессор низкого давления, компрессор высокого давления, камера сгорания топлива, газовая турбина и генератор тока, через который снимаемая с турбины мощность передается потребителю, и замкнутый утилизационный контур, в состав которого входят рекуперативный теплообменник с теплоносителем, взаимодействующим с подаваемыми из газовой турбины выхлопными газами, холодильник и насос, обеспечивающий движение теплоносителя в контуре. В замкнутый утилизационный контур введены регенератор и две утилизационные турбины, причем теплообменник, первая и вторая утилизационные турбины, холодильник, насос и регенератор установлены последовательно и образуют замкнутую систему. Первая и вторая утилизационные турбины дополнительно соединены с регенератором, а теплоносителем замкнутой системы является диссоциирующая смесь.

Недостатком установки является невозможность использования установки для газотурбинного двигателя, работающего по замкнутому циклу без доступа атмосферного воздуха.

Известна энергетическая установка подводного аппарата (пат. RU №2542166, д. пр. 04.12.2013 г.), которая принята за прототип и которая содержит тепловой газотурбинный двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно соединенные с ним охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, одним своим выходом соединенный с ресивером-смесителем, систему удаления углекислого газа с устройством понижения давления, систему хранения и подачи жидкого окислителя с криогенной емкостью хранения окислителя и криогенным насосом, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления, клапан регулирования рециркуляции другим своим выходом соединен с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа и в которой, после компрессора для создания указанного давления, последовательно установлены охладитель газов повышенного давления, влагоотделитель адсорбер, конденсатор углекислого газа, сепаратор жидкого СО2, смеситель холодных потоков и емкости для хранения жидкого СО2, при этом камера отработанных газов конденсатора соединена с сепаратором, который одной своей камерой соединен через устройство понижения давления со смесителем холодных потоков, а другой камерой соединен с емкостью хранения жидких продуктов сгорания, криогенная емкость хранения жидкого окислителя соединена через первую охлаждающую камеру конденсатора со смесителем холодных потоков, который соединен через вторую охлаждающую камеру конденсатора с ресивером, соединенным с двигателем.

Недостатками системы являются достаточно сложная конструкция трехкамерного конденсатора углекислого газа, что способствует усложнению системы автоматического управления процессом сжижения углекислого газа и увеличенные затраты на привод вспомогательного оборудования, а также высокая тепловая нагрузка на систему охлаждения отработанных газов.

В основу изобретения положена техническая проблема разработать энергетическую установку подводного аппарата, конструкция которой позволяет использовать теплоту отработанных газов основного двигателя и жидкий СО2, удаленный из отработанных газов газового контура основного двигателя, для выработки дополнительной электроэнергии, позволяет снизить тепловую нагрузку на систему охлаждения отработанных газов, и при этом обеспечивает высокую степень удаления водяных паров из сжатых отработанных газов и из газифицированного и несвязанного кислорода в газовом контуре основного газотурбинного двигателя.

Техническим результатом является повышение эффективности энергетической установки.

Технический результат достигается тем, что энергетическая установка подводного аппарата, включающая тепловой газотурбинный двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно установленные охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, своими выходами соединенный с ресивером-смесителем и с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа и в которой после компрессора установлены охладитель газов повышенного давления, фильтр-влагоотделитель, конденсатор углекислого газа, охлаждающая камера которого соединена с, как минимум, одной криогенной емкостью хранения жидкого окислителя системы хранения и подачи жидкого окислителя и со смесителем холодных потоков, соединенным через устройство понижения давления со средством сепарации жидкого СО2, соединенного с емкостью хранения жидкого СО2, систему охлаждения отработанных газов, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления, снабжена замкнутым газовым контуром, включающим утилизационный тепловой газотурбинный двигатель с компрессором и турбиной, газоводяной охладитель и газогазовый подогреватель утилизационного газа, газовая камера отработанных газов которого соединена с регенератором тепла и охладителем отработанных газов, а газовая камера утилизационного газа подогревателя соединена с выходом компрессора и входом турбины, выход которой соединен с входом компрессора через газовую камеру охладителя утилизационного газа, которая соединена через устройство понижения давления с емкостью хранения жидкого СО2, при этом система удаления углекислого газа снабжена охладителем окончательного охлаждения отработанных газов повышенного давления и фильтром-влагоотделителем, установленными перед двухкамерным конденсатором углекислого газа или конденсатором-сепаратором углекислого газа, а смеситель холодных потоков соединен через дополнительно установленный газоводяной подогреватель кислорода с ресивером-смесителем, который соединен с регенератором тепла отработанных газов через компрессор газотурбинного двигателя.

Замкнутый контур утилизационного газотурбинного двигателя может быть выполнен с возможностью использования в качестве утилизационного газа углекислого газа из системы удаления углекислого газа.

Компрессор и турбина утилизационного газотурбинного двигателя и привод дополнительного генератора постоянного тока могут быть установлены на одном валу.

Охладитель отработанных газов может быть выполнен в виде контактного водяного охладителя, например скруббера со своей системой оборотной воды, включающей насос, фильтр и водо-водяной охладитель.

Охладитель газов повышенного давления и фильтр-влагоотделитель могут быть выполнены совмещенными.

Фильтры-влагоотделители системы удаления углекислого газа могут быть выполнены двухсекционным с возможностью поочередной работы каждой из секций.

Охладитель утилизационного газа, охладитель отработанных газов, предварительный и окончательный охладители газов повышенного давления системы удаления углекислого газа могут быть выполнены в виде газоводяных неконтактных теплообменников с возможностью охлаждения водоводяным неконтактным теплообменником забортной воды и подогревателем кислорода.

В системе удаления углекислого газа может быть установлен конденсатор-сепаратор, охлаждаемая газовая камера которого выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостью хранения жидкого СО2.

Энергетическая установка содержит замкнутый газовый контур основного газотурбинного двигателя и замкнутый газовый контур утилизационного газотурбинного двигателя.

Установка замкнутого газового контура, включающего утилизационный газотурбинный двигатель с компрессором и турбиной, охладитель и подогреватель утилизационного газа, обеспечивает выработку дополнительной электроэнергии в размере до 10% от мощности основного газотурбинного двигателя, что повышает эффективность энергетической установки за счет повышения ее коэффициента полезного действия.

Соединение охладителя утилизационного газа с емкостью хранения жидкого СО2 позволяет использовать в качестве теплоносителя утилизационного газотурбинного двигателя жидкий СО2, удаленный из газового контура основного двигателя в системе удаления углекислого газа, что также обеспечивает выработку дополнительной электроэнергии, что повышает эффективность энергетической установки за счет повышения ее коэффициента полезного действия.

Соединение газовой камеры отработанных газов подогревателя утилизационного газа с регенератором тепла и охладителем отработанных газов, и соединение газовой камеры утилизационного газа подогревателя утилизационного газа с компрессором и турбиной утилизационного газотурбинного двигателя, обеспечивает использование теплоты отработанных газов основного газотурбинного двигателя для нагрева утилизационного газа перед турбиной и за счет этого снижение тепловой нагрузки на систему охлаждения отработанных газов до 15%, что повышает эффективность энергетической установки за счет повышения надежности работы теплообменников и системы охлаждения. Надежная работа оборудования увеличивает продолжительность межремонтного периода установки, что повышает эффективность энергетической установки.

Установка подогревателя кислорода обеспечивает повышение степени удаления водяных паров из смеси газифицированного и несвязанного кислорода в газовом контуре на входе в основной газотурбинный двигатель, а также обеспечивает снижение тепловой нагрузки на систему охлаждения отработанных газов, что повышает эффективность энергетической установки за счет повышения эффективности и надежности работы основного газотурбинного двигателя энергетической установки и повышения надежности работы системы охлаждения.

Установка в системе удаления углекислого газа дополнительного охладителя окончательного охлаждения и фильтра-влагоотделителя обеспечивает снижение температуры газов и повышение степени удаления водяных паров из отработанных газов повышенного давления, что повышает эффективность энергетической установки за счет повышения эффективности сжижения и удаления углекислого газа и повышения надежности работы системы удаления углекислого газа.

Выполнение конденсатора или конденсатора-сепаратора углекислого газа двухкамерным обеспечивает упрощение конструкции системы удаления углекислого газа, упрощение системы автоматического управления процессом сжижения углекислого газа, что повышает эффективность энергетической установки за счет повышения надежности работы конденсатора или конденсатора-сепаратора углекислого газа.

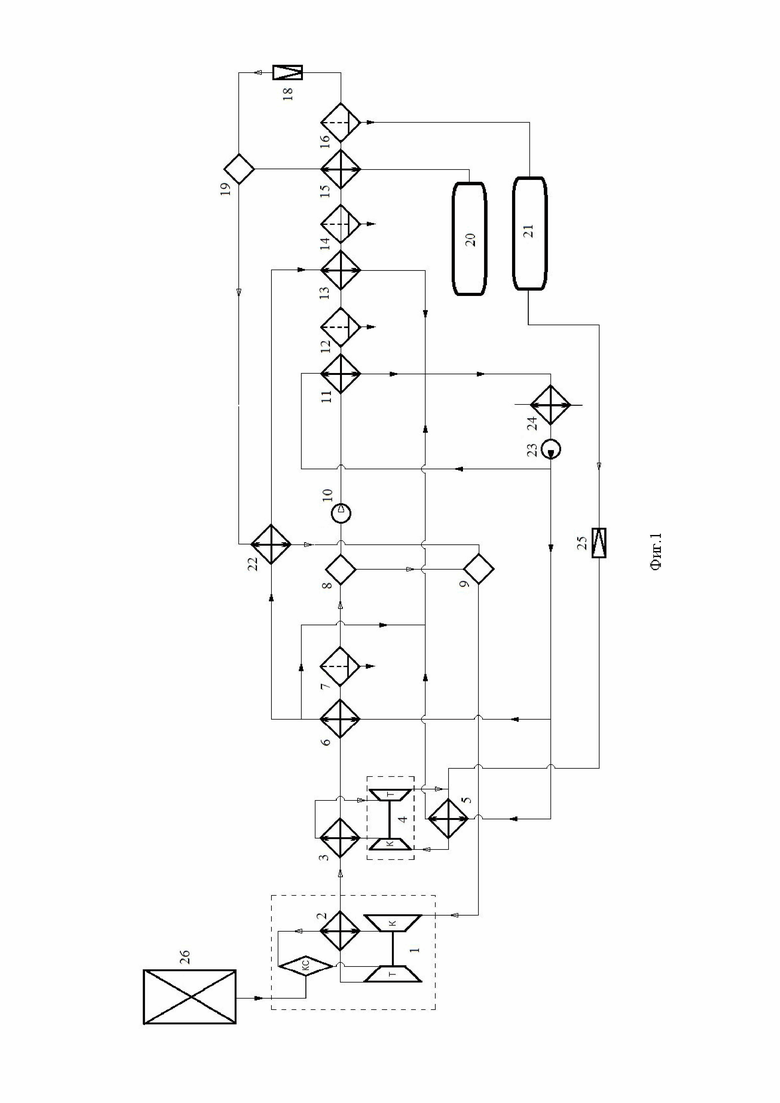

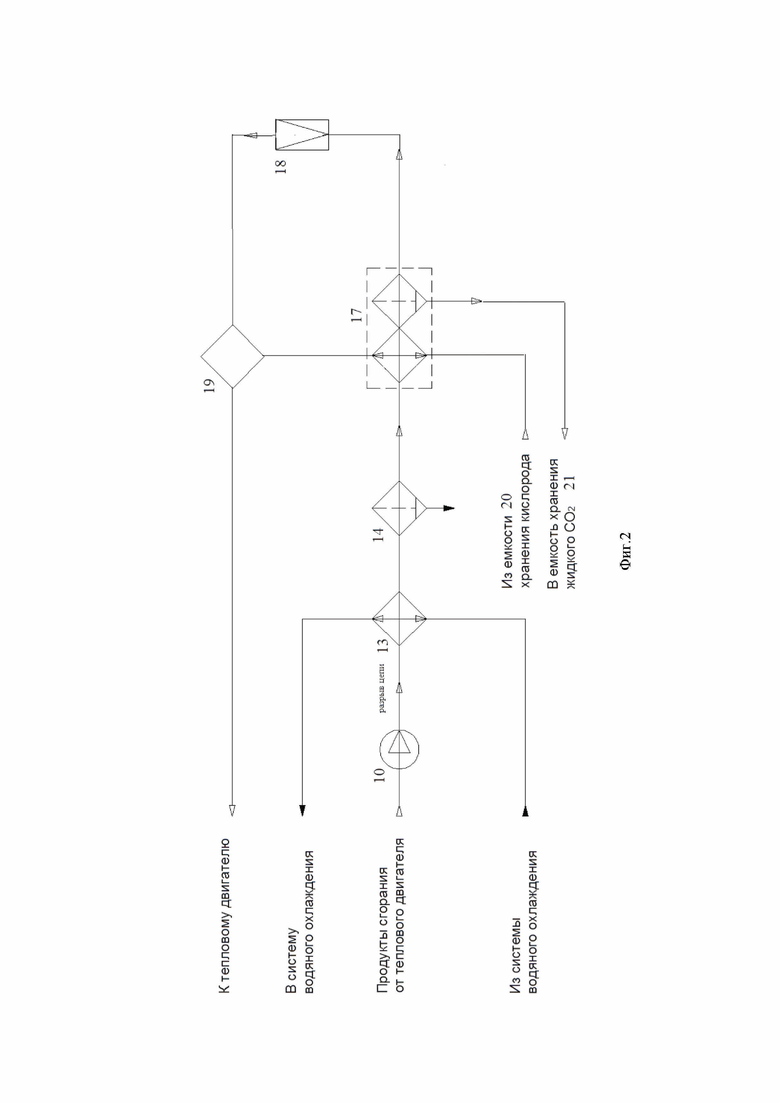

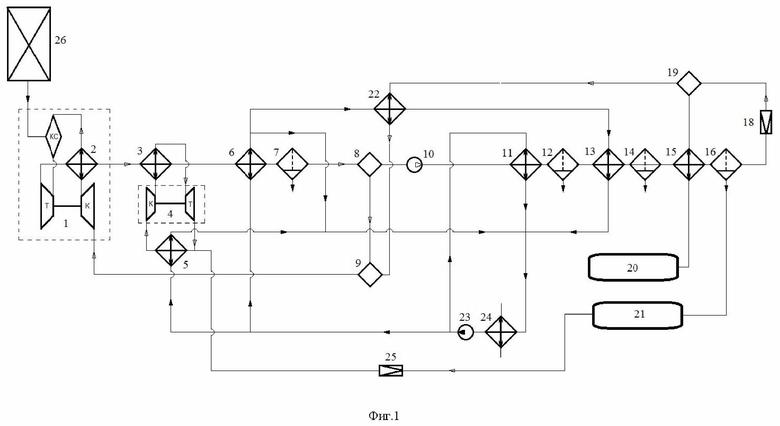

Принципиальная схема энергетической установки представлена на фиг. 1. На фиг. 2 представлена система удаления углекислого газа с конденсатором-сепаратором углекислого газа. Замкнутый газовый контур основного газотурбинного двигателя включает последовательно соединенные газотурбинный двигатель 1, регенератор тепла 2 отработанных газов, газогазовый подогреватель 3 утилизационного газа, газоводяной охладитель 6 отработанных газов, фильтр-влагоотделитель 7, клапан 8 регулирования рециркуляции, выходами соединенный с ресивером-смесителем 9 и с компрессором 10 системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа.

Газотурбинный двигатель 1 представляет из себя тепловой двигатель и включает компрессор, камеру сгорания, газовую турбину. К топливному насосу двигателя 1 присоединен топливный трубопровод из расходного топливного бака 26.

Впускная система образована ресивером-смесителем 9 и регенератором тепла отработанных газов 2. В качестве регенератора тепла 2 отработанных газов установлен газогазовый неконтактный теплообменник, который разделен на камеру искусственной газовой смеси и камеру отработанных газов (не показано). Регенератор тепла 2 отработанных газов обеспечивает требуемую температуру искусственной газовой смеси перед ее подачей в камеру сгорания двигателя 1 путем теплообмена между горячими отработанными газами после рабочей турбины двигателя 1 и охлажденной искусственной газовой смеси из ресивера-смесителя 9. Ресивер-смеситель 9 выходом соединен через компрессор двигателя 1 и камеру искусственной газовой смеси регенератора тепла 2 с камерой сгорания, которая соединена с газовой турбиной газотурбинного двигателя 1.

Ресивер смеситель 9 обеспечивает получение искусственной газовой смеси требуемого состава, смешивая поток очищенных и охлажденных газов из клапана регулирования рециркуляции 8 и потока очищенных газов из системы удаления углекислого газа, обогащенного кислородом из системы подачи окислителя.

Газовая турбина двигателя 1 соединена с камерой отработанных газов регенератора тепла 2, которая соединена с камерой отработанных газов подогревателя 3 утилизационного газа из замкнутого газового контура утилизационного двигателя 4. Замкнутый газовый контур включает утилизационный тепловой газотурбинный двигатель 4 с компрессором и турбиной, газогазовый подогреватель 3 и газоводяной охладитель 5 утилизационного газа.

Утилизационный газотурбинный двигатель 4 с компрессором к и турбиной т предназначен для выработки дополнительной электроэнергии. В утилизационном двигателе 4 отсутствует камера сгорания, а компрессор, турбина утилизационного двигателя 4 и привод дополнительного генератора постоянного тока установлены на одном валу (не показано).

Установка компрессора и турбины утилизационного двигателя 4 между подогревателем 3 и охладителем 5 утилизационного газа обеспечивает циркуляцию утилизационного газа в замкнутом газовом контуре за счет перепада давления и температуры утилизационного газа. Нагрев утилизационного газа перед турбиной и его охлаждение перед компрессором газа производят в теплообменниках 3 и 5.

Подогреватель 3 утилизационного газа выполнен в виде газогазового неконтактного теплообменника и предназначен для нагрева утилизационного газа двигателя 4 теплом отработанных газов основного двигателя 1. Соединение газовой камеры отработанных газов подогревателя 3 утилизационного газа с газовой камерой отработанных газов регенератора тепла 2 обеспечивает повышение температуры утилизационного газа перед турбиной утилизационного двигателя 4 за счет теплообмена с отработанными газами основного двигателя 1, которые после регенератора тепла 2 имеют максимальную температуру в газовом контуре основного двигателя 1. Соединение газовой камеры утилизационного газа подогревателя 3 с выходом компрессора и входом турбины утилизационного двигателя 4 обеспечивает движение нагретого утилизационного газа в подогреватель 3 и затем в турбину под давлением.

Охладитель 5 утилизационного газа выполнен в виде газоводяного неконтактного теплообменника и предназначен для охлаждения утилизационного газа после турбины утилизационного двигателя 4 отводом тепла в охлаждающую жидкость.

Соединение выхода турбины двигателя 4 с входом компрессора через газовую камеру охладителя 5 утилизационного газа обеспечивает снижение температуры утилизационного газа перед компрессором за счет теплообмена с охлаждающей жидкостью системы охлаждения для реализации движения охлажденного утилизационного газа в утилизационном замкнутом контуре.

Охладитель 5 утилизационного газа выполнен с возможностью охлаждения водоводяным неконтактным теплообменником 22. Водяная камера охладителя 5 утилизационного газа соединена с теплообменником 24 в замкнутый контур системы охлаждения. Температура утилизационного газа на выходе из турбины утилизационного двигателя 4, ниже чем у отработанных газов после рекуператора тепла 2 в прототипе, поэтому тепловая нагрузка на систему охлаждения ниже, чем в прототипе.

Замкнутый газовый контур выполнен с возможностью использования в качестве теплоносителя углекислый газ из емкости хранения жидкого СО2 системы удаления углекислого газа. Соединение газовой камеры охладителя 5 утилизационного газа через устройство понижения давления, например, редукционный клапан 25, с емкостью 21 хранения жидкого СО2 системы удаления углекислого газа обеспечивает заполнение замкнутого утилизационного контура углекислым газом путем газификации за счет снижения давления и его температуры в редукционном клапане 25.

Газовая камера отработанных газов подогревателя 3 утилизационного газа соединена с газовой камерой охладителя 6 отработанных газов. Снижение температурного потенциала отработанных газов основного двигателя 1 в подогревателе 3 обеспечивает снижение тепловой нагрузки на охладитель 6 и на систему водяного охлаждения отработанных газов в газовом контуре основного двигателя 1, что повышает надежность работы системы охлаждения и охладителя 6 и уменьшает его массогабариты.

Охладитель отработанных газов 6 выполнен в виде газоводяного неконтактного теплообменника с возможностью охлаждения водоводяным неконтактным теплообменником 24. Водяная камера охладителя 6 соединена с теплообменником 24 в замкнутый контур системы охлаждения. Охладитель 6 обеспечивает дальнейшее снижение температуры отработанных газов, предварительно охлажденных в подогревателе 3, за счет отвода тепла в охлаждающую жидкость, которую насос 23 прокачивает через водоводяной неконтактный теплообменник 24 забортной воды. Фильтр-влагоотделитель 7 удаляет из отработанных газов твердые частицы сажи, смол и сконденсированные водяные пары. Охладитель газов повышенного давления и фильтр-влагоотделитель могут быть выполнены совмещенными, то есть камера отработанных газов охладителя 6 может быть выполнена с возможностью влагоотделения. Охладитель отработанных газов 6 может быть выполнен в виде контактного водяного охладителя, например, в виде скруббера со своей системой оборотной воды, включающей насос, фильтр и водоводяной охладитель.

После фильтра-влагоотделителя 7 установлен клапан регулирования рециркуляции 8, который обеспечивает разделение на два потока. Один его выход соединен с компрессором 10 системы удаления углекислого газа.

В системе удаления углекислого газа, выполненной с возможностью работы при рабочем давлении газа 1,6-2,0 МПа, последовательно установлены компрессор 10 для создания в системе удаления указанного давления, охладитель газов повышенного давления 11, фильтр-влагоотделитель 12, охладитель окончательного охлаждения газов повышенного давления 13, фильтр-влагоотделитель 14, конденсатор углекислого газа 15, сепаратор жидкого СО2 16 или конденсатор-сепаратор 17 углекислого газа, камера сепарации жидкого СО2 которого выходом соединена с емкостью 21 хранения жидкого СО2 (фиг. 2). Система удаления углекислого газа обеспечивает удаление из оставшейся части отработанных газов углекислого газа путем его сжижения и возврат в цикл несвязанного кислорода, содержащегося в этой части отработанных газов. Повышение давление газа до 1,6-2,0 МПа обеспечивает устойчивое сжижение углекислого газа в двухкамерном конденсаторе 15 и сепараторе 16 или конденсаторе-сепараторе 17 углекислого газа при фиксированном расходе жидкого кислорода. Давление 1,6-2,0 МПа обеспечивает протекание процесса конденсации углекислого газа при более высокой температуре в соответствии с диаграммой его фазовых состояний. При нормальном давлении точка росы - 55°С.

Повышение давления отработанных газов до требуемых 1,6-2,0 МПа осуществляют компрессором 10. Камеры отработанных газов повышенного давления охладителей 11 и 13, фильтр-влагоотделителей 12, 14 и 16, конденсаторов 15 или 17 выполнены с возможностью работы при давлении 1,6-2,0 МПа.

Охладитель 11 предназначен для предварительного охлаждения отработанных газов повышенного давления, нагретых после повышения компрессором 10 давления до 1,6-2,0 МПа. Фильтр-влагоотделитель 12 предназначен для предварительного отделения влаги из охлажденных отработанных газов повышенного давления также при рабочем давлении 1,6-2,0 МПа. Охладитель 11 предварительного охлаждения выполнен в виде газоводяного неконтактного теплообменника с возможностью охлаждения водоводяным неконтактным теплообменником 24. Водяная камера охладителя 11 предварительного охлаждения соединена с теплообменником 24 в замкнутый контур системы охлаждения.

Охладитель 13 предназначен для окончательного охлаждения газа повышенного давления, охлажденных и осушенных после охладителя 11 и фильтр-влагоотделителя 12 при давлении до 1,6-2,0 МПа. Фильтр-влагоотделитель 14 предназначен для окончательного отделения влаги из охлажденного газа также при рабочем давлении 1,6-2,0 МПа. Установка охладителя 13 обеспечивает дополнительное снижение температуры газов повышенного давления перед двухкамерным конденсатором 15 или 17, что повышает эффективность конденсации углекислого газа в двухкамерном конденсаторе 15 или 17 и эффективность удаления жидкого СО2 в сепараторе 16 или конденсаторе-сепараторе 17.

Установка фильтр-влагоотделителя 14 обеспечивает дополнительное осушение газов повышенного давления перед двухкамерным конденсатором 15 или 17, что повышает эффективность и надежность работы конденсаторов 15 или 17, так как наличие водяных паров в газах приведет к замерзанию воды в конденсаторе 15 или 17 и снижению эффективности и надежности его работы.

Охладитель 13 окончательного охлаждения выполнен в виде газоводяного неконтактного теплообменника с возможностью охлаждения водоводяным неконтактным теплообменником 24. Фильтр-влагоотделители 12 и 14 системы удаления углекислого газа могут быть выполнены двухсекционным с возможностью поочередной работы каждой из секций.

Конденсатор 15 углекислого газа выполнен в виде двухкамерного газогазового неконтактного теплообменника с двойным разнонаправленным фазовым переходом сред. Охлаждающая камера конденсатора 15 или конденсатора-сепаратора 17 соединена с криогенной емкостью 20 системы хранения и подачи окислителя. Конденсатор 15 углекислого газа или конденсатор-сепаратор 17 обеспечивает дальнейшее снижение температуры охлажденных осушенных газов повышенного давления, необходимое для сжижения углекислого газа, что позволяет получить устойчивость конденсации углекислого газа в требуемом количестве при фиксированном расходе кислорода.

Установка двухкамерного конденсатора 15 углекислого газа или конденсатора-сепаратора 17 углекислого газа вместо трехкамерного конденсатора в прототипе обеспечивает упрощение конструкции системы удаления углекислого газа, упрощение системы автоматического управления процессом сжижения углекислого газа, что повышает надежность работы системы удаления энергетической установки.

Камера отработанных газов повышенного давления конденсатора 15 углекислого газа соединена с сепаратором 16 жидкого СО2, газовая камера которого соединена через устройство понижения давления 18 со смесителем холодных потоков 19, а камера сепарации соединена с емкостью 21 хранения жидкого СО2.

Охлаждаемая камера отработанных газов повышенного давления конденсатора-сепаратора 17 углекислого газа выполнена с возможностью сепарации жидкого СО2. и снабжена выходом для отвода жидкого СО2, соединенным с емкостью хранения жидкого CO2. Также газовая камера конденсатора-сепаратора 17 соединена через устройство понижения давления 18 со смесителем холодных потоков 19. Выполнение конденсатора-сепаратора 17 углекислого газа с совмещенной камерой сепарации также обеспечивает упрощение и уменьшение массогабаритов системы удаления углекислого газа по сравнению с отдельными конденсатором 15 и сепаратором 16.

Соединение камеры отработанных газов повышенного давления сепаратора 16 или конденсатора-сепаратора 17 со смесителем холодных потоков 19 через устройство понижения давления 18 обеспечивает возврат несвязанного кислорода из отработанных газов через ресивер-смеситель 9 в основной двигатель 1 в составе искусственной газовой смеси.

Система хранения и подачи окислителя включает криогенную емкость 20 хранения жидкого окислителя, охлаждающую камеру конденсатора 15 или конденсатора-сепаратора 17, смеситель холодных потоков 19, газовую камеру подогревателя кислорода 22, ресивер смеситель 9. Ресивер-смеситель 9 соединен с регенератором тепла отработанных газов 2 через компрессор газотурбинного двигателя 1.

Соединение криогенной емкости 20 с охлаждающей камерой конденсатора 15 или конденсатора-сепаратора 17 обеспечивает заполнение охлаждающей камеры конденсатора 15 или 17 жидким кислородом, который за счет теплообмена с отработанными газами нагревают и газифицируют.

Соединение далее охлаждающей камеры конденсаторах 15 или 17 со смесителем холодных потоков 19, газовой камерой подогревателя кислорода 22 и ресивером смесителем 9 обеспечивает обогащение искусственной газовой смеси газифицированным кислородом в ресивере-смесителе 9 перед ее подачей в камеру сгорания двигателя 1.

Смеситель холодных потоков 19 выходом соединен с газовой камеры дополнительно установленного подогревателя 22 кислорода, который соединен выходом газовой камеры с ресивером-смесителем 9.

Подогреватель кислорода 22 выполнен в виде газоводяного неконтактного теплообменника. В подогревателе 22 кислорода охлаждающей камерой является газовая камера с газифицированным и несвязанным кислородом, а водяная камера с охлаждающей жидкостью является охлаждаемой за счет отвода тепла для нагрева газифицированного и несвязанного кислорода.

Подогреватель кислорода 22 за счет теплообмена с охлаждающей жидкостью, нагретой в охладителе 6 отработанных газов, обеспечивает повышение температуры газифицированного и несвязанного кислорода до значений, исключающих конденсацию водяных паров в ресивере-смесителе 9 замкнутого газового контура основного двигателя 1, что повышает эффективность работы основного двигателя 1. Водяные пары в искусственной газовой смеси не участвуют в процессе сгорания, и ухудшают процесс, занимая лишний объем ресивера-смесителя 9.

С другой стороны, подогреватель кислорода 22 обеспечивает за счет теплообмена с кислородом низкой температуры, газифицированным в конденсаторе 15 или 17, дополнительное снижение температуры охлаждающей жидкости, нагретой после охладителя 6 отработанных газов, перед ее подачей на охладитель 13 окончательного охлаждения, тем самым дополнительно снижая тепловую нагрузку на систему охлаждения.

Водяные камеры охладителя 6, подогревателя 22 кислорода, охладителя 13 окончательного охлаждения соединены с теплообменником 24 в замкнутый контур системы охлаждения. Система охлаждения состоит из циркуляционного насоса 23, теплообменников 5, 6, 11, 13, и теплообменника 24 из которого теплота отводится забортной водой. В контурах охлаждения циркулирует низкозамерзающая жидкость, которую дополнительно охлаждают в подогревателе 22 кислорода.

Емкость 21 хранения жидкого СО2 соединена через устройство понижения давления, например, редукционный клапан 25, с газовой камерой охладителя 5 утилизационного газа, что обеспечивает газификацию жидкого СО2 за счет снижения давления в редукционном клапане 25 и подачу углекислого газа в замкнутый газовый контур для использования в качестве теплоносителя в утилизационном двигателе 4.

Установка снабжена регулируемыми автоматическими клапанами (не показано), которые управляющими связями подключены к системе автоматического управления, контроля и защиты установки (стандартные), функционально состоящая из подсистемы управления газотурбинным двигателем 1, подсистемы управления подготовкой искусственной газовой смеси и подсистемы управления утилизационным газотурбинным двигателем 2. Все клапаны и механизмы оснащены исполнительными механизмами, дистанционно управляемыми системой автоматического управления, что обеспечивает функционирование установки с оптимальными для текущего режима технико-экономическими характеристиками.

Установка работает следующим образом. Работу газотурбинного двигателя 1 обеспечивают подачей в камеру сгорания из ресивера-смесителя 9 искусственной газовой смеси, содержащей необходимую концентрацию кислорода, а также углеводородного топлива из расходного бака 26. Кислород поступает в ресивер-смеситель 9 из криогенной емкости 20 хранения жидкого окислителя через охлаждающую камеру конденсатора 15 или конденсатора сепаратора 17, смеситель холодных потоков 19 и через охлаждающую газовую камеру кислорода подогревателя 22 кислорода. Очищенные отработанные газы поступают в ресивер-смеситель 9 после клапана регулирования рециркуляции 8. А также после системы удаления углекислого газа из газовой камеры сепаратора 16 или конденсатора-сепаратора 17 через устройство понижения давления 18, смеситель холодных потоков 19 и охлаждающую газовую камеру подогревателя 22 кислорода вместе с кислородом.

В охлаждающей газовой камере дополнительно установленного подогревателя 22 поток газифицированного и несвязанного кислорода дополнительно нагревают и осушают в процессе теплообмена с охлаждающей жидкостью, нагретой после теплообмена в охладителе 6, а в ресивере-смесителе 9 нагревают очищенными газами из клапана регулирования рециркуляции 8.

Из ресивера-смесителя 9 искусственную газовую смесь требуемого состава с температурой 25-30°С и давлением, близким к атмосферному, подают на вход компрессора газотурбинного двигателя 1. После компрессора двигателя 1 поток искусственной газовой смеси повышенного давления свыше 3 бар = 0,3 МПа направляют в камеру искусственной газовой смеси регенератора тепла 2, где за счет теплообмена с отработанными газами из газовой турбины двигателя 1 смесь нагревают до температуры свыше 700°С и направляют в камеру сгорания, куда подают и топливо.

Из газовой турбины отработанные газы с температурой свыше 800°С, образующиеся в процессе сгорания топлива в газовой турбине, поступают в камеру отработанных газов регенератора тепла 2, где их охлаждают до температуры около 300°С в процессе теплообмена с искусственной газовой смесью, поступающей из ресивера-смесителя 9.

Из камеры отработанных газов регенератора тепла 2, отработанные газы поступают в камеру отработанных газов подогревателя 3 утилизационного газа, где их охлаждают до температуры около 150°С в процессе теплообмена с утилизационным газом, поступающим под давлением компрессора утилизационного двигателя 4 в камеру утилизационного газа подогревателя 4.

В начале работы основного двигателя 1, когда углекислый газ еще не накоплен в емкости жидкого СО2 в достаточном количестве для работы утилизационного двигателя 4, отработанные газы проходят через газовую камеру подогревателя 3 утилизационного газа транзитом. Автоматикой перераспределяют поток охлаждающей жидкости между охладителем 6 и охладителем 5 и в начале работы направляют весь поток охлаждающей жидкости на охладитель 6 отработанных газов. После заполнения замкнутого газового контура утилизационного двигателя 4 углекислым газом из емкости хранения 21 жидкого СО2, поток охлаждающей жидкости распределяют на охладители 5 и 6.

Из камеры отработанных газов подогревателя 3 утилизационного газа, отработанные газы с температурой около 150°С поступают в камеру отработанных газов охладителя 6 и фильтра-влагоотделителя 7, где отработанные газы охлаждают и очищают. Температуру отработанных газов снижают до 40°С в процессе теплообмена с охлаждающей жидкостью, поступающей из теплообменника 24.

Затем клапаном регулирования рециркуляцией 8 осуществляют разделение охлажденных и очищенных отработанных газов таким образом, что большую часть направляют в ресивер-смеситель 9 для возврата в газотурбинный двигатель 1, а меньшую часть газов направляют в компрессор 10 системы удаления углекислого газа. Компрессором 10 повышают давление отработанных газов до 1,6-2,0 МПа с одновременным ростом температуры газов до 200-250°С. После повышения давления компрессором 10 нагретые отработанные газы повышенного давления поступают в охладитель 11 предварительного охлаждения, где их охлаждают до температуры около 40°С, и в дополнительный охладитель 13 окончательного охлаждения, где их охлаждают до температуры около 5°С для конденсации влаги в процессе теплообмена с охлаждающей жидкостью системы охлаждения. В фильтрах-влагоотделителях 12 и 14 отработанные газы повышенного давления осушают от влаги.

После фильтра-влагоотделителя 14 поток отработанных газов направляют также под давлением 1,6-2,0 МПа в газовую камеру отработанных газов конденсатора 15 или 17 для удаления углекислого газа. В охлаждающую камеру конденсатора 15 или конденсатора-сепаратора 17 углекислого газа в количестве, необходимом для работы двигателя 1, направляют жидкий кислород из криогенной емкости 20 системы хранения жидкого окислителя. Количество жидкого кислорода определяют потребностью газотурбинного двигателя 1, и это же количество жидкого кислорода используют для сжижения углекислого газа. Устойчивое сжижение углекислого газа обеспечивают при давлении отработанных газов не ниже 1,6 МПа. Количество жидкого кислорода, подаваемого в конденсатор 15 или 17 дозируют строго в зависимости от нагрузки газовой турбины основного двигателя 1 с тем, чтобы обеспечить требуемую концентрацию кислорода в искусственной газовой смеси 24-28 мас. %. Несвязанный кислород в отработанных газах циркулирует в замкнутом контуре. Кислород хранят в криогенной емкости 21 в системе хранения и подачи окислителя в жидком состоянии под давлением 0,2-0,3 МПа и с температурой - 180°С и подают в охлаждающую камеру конденсатора 15 или 17 за счет разницы давления.

В конденсаторах 15 и 17 за счет теплообмена с жидким кислородом отработанные газы повышенного давления охлаждают при давлении 1,6-2,0 МПа до температуры конденсации жидкого СО2 от - 45°С до - 55°С, которая соответствует рабочему давлению 1,6-2,0 МПа по диаграмме фазовых состояний. Образовавшийся двухфазный поток направляют в сепаратор 16 или 17, где осуществляют разделение фаз также под давлением 1,6-2,0 МПа. Жидкий СО2 удаляют в емкость 21 хранения жидкого СО2, а очищенную газовую фазу через устройство понижения давления 18 направляют в смеситель холодных потоков 19 для обогащения кислородом, а затем вместе с кислородом через охлаждающую газовую камеру подогревателя 22 кислорода в ресивер-смеситель 9 по трубопроводу и далее в составе искусственной газовой смеси в камеру сгорания двигателя 1.

Отбор полезной мощности от выходного вала газовой турбины основного двигателя 1 осуществляют генератором переменного электрического тока. Вырабатываемую электроэнергию направляют на устройства преобразования и распределения электроэнергии (не показано).

В емкости 21 хранения жидкого СО2 системы удаления углекислого газа замкнутого газового контура основного двигателя 1 накапливают достаточное количество жидкого СО2, который затем используют в качестве теплоносителя в утилизационном двигателе 4.

В начале цикла, жидкий СО2 газифицируют путем снижения давления через редукционный клапан 25 и полученным углекислым газом с температурой около 10°С заполняют замкнутый контур утилизационного двигателя 4 через газовую камеру охладителя 5 утилизационного газа.

Из газовой камеры охладителя 5 углекислый газ компрессором утилизационного двигателя 4 подают под давлением и с температурой около 150°С в газовую камеру утилизационного газа подогревателя 3, где углекислый газ нагревают до температуры около 250°С в процессе теплообмена с горячими отработанными газами с температурой около 300°С из рекуператора тепла 2 основного двигателя 1.

Далее, углекислый газ, нагретый до температуры около 250°С и сжатый под давлением компрессора, поступает в турбину утилизационного двигателя 4 и, расширяясь до меньшего давления, вырабатывает электрическую энергию. Отбор полезной мощности от выходного вала турбины утилизационного двигателя 4 осуществляют генератором постоянного электрического тока. Вырабатываемую дополнительную электроэнергию направляют на питание вспомогательного оборудования (не показано).

Из турбины двигателя 4 углекислый газ с температурой около 150°С поступает в газовую камеру охладителя 5 утилизационного газа, где углекислый газ охлаждают до температуры около 40-45°С в процессе теплообмена с охлаждающей жидкостью из теплообменника 24. Автоматикой перераспределяют поток охлаждающей жидкости контура охлаждения между охладителем 6 и охладителем 5.

Из охладителя 5 охлажденный углекислый газ поступает в компрессор двигателя 4 и нагнетается через подогреватель 3 в турбину двигателя 4. Цикл повторяется и далее замкнутый газовый контур утилизационного двигателя 4 работает по замкнутой схеме без добавления утилизационного газа из емкости 21 хранения жидкого СО2.

Таким образом, в подогревателе 3 углекислый газ нагревают теплом от отработанных газов после рекуператора тепла 2, в охладителе 5 углекислый газ отдает теплоту в систему охлаждения и охлаждается, в компрессоре углекислый газ сжимают, в турбине углекислый газ расширяется и производит работу. Движение утилизационного газа из-за разницы температур и давления перед компрессором и перед турбиной утилизационного двигателя 4 приводит в движение компрессорное и турбинное колесо и генератор, который вырабатывает дополнительное электричество.

Система охлаждения с водо-водяным теплообменником 24 забортной воды включает четыре замкнутых контура охлаждения. В теплообменнике 24 тепло отводят при теплообмене охлаждающей жидкости и забортной воды. В подогревателе 22 тепло охлаждающей жидкости дополнительно отводят для нагрева газифицированного и несвязанного кислорода.

Подаваемую насосом 23 охлаждающую жидкость разделяют на три потока: один поток направляют на охлаждение теплоносителя утилизационного двигателя 4 в охладителе 5, второй поток направляют на предварительное охлаждение газов под давлением в охладителе 11 системы удаления углекислого газа, и третий поток направляют на окончательное охлаждение отработавших газов основного двигателя 1 в охладителе 6. Третий поток в свою очередь разделяют после охладителя 6 на два потока - часть охлаждающей жидкости возвращают в контур охлаждения, а часть направляют в подогреватель 22 кислорода, где охлаждающую жидкость дополнительно охлаждают газифицированным кислородом низкой температуры, а затем направляют в охладитель 13 для окончательного охлаждения газов повышенного давления системы удаления углекислого газа.

Таким образом, изобретение повышает эффективность энергетической установки, и, как следствие этого, увеличивает автономность хода подводного аппарата при тех же запасах топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| АНАЭРОБНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЕМ ЗАМКНУТОГО ЦИКЛА ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214565C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ (ВАРИАНТЫ) И ГАЗОТУРБИННАЯ УСТАНОВКА | 1993 |

|

RU2094636C1 |

| ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЬНОЙ ЭНЕРГОУСТАНОВКОЙ ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214567C1 |

| Утилизационная углекислотная энергоустановка для установки комбинированного цикла | 2020 |

|

RU2740614C1 |

| Способ производства электроэнергии на основе закритического СО-цикла | 2023 |

|

RU2810854C1 |

Изобретение относится к судостроению, а именно к воздухонезависимым судовым энергетическим установкам подводных аппаратов, работающих по замкнутому циклу без доступа атмосферного воздуха. Энергетическая установка подводного аппарата включает тепловой газотурбинный двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно установленные охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, своими выходами соединенный с ресивером-смесителем и с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6 - 2,0 МПа и в которой после компрессора установлены охладитель газов повышенного давления, фильтр-влагоотделитель, конденсатор углекислого газа, охлаждающая камера которого соединена с, как минимум, одной криогенной емкостью хранения жидкого окислителя системы хранения и подачи жидкого окислителя и со смесителем холодных потоков, соединенным через устройство понижения давления со средством сепарации жидкого СО2, соединенного с емкостью хранения жидкого СО2, систему охлаждения отработанных газов, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления. Установка снабжена замкнутым газовым контуром, включающим утилизационный тепловой газотурбинный двигатель с компрессором и турбиной, газоводяной охладитель и газогазовый подогреватель утилизационного газа, газовая камера отработанных газов которого соединена с регенератором тепла и охладителем отработанных газов, а газовая камера утилизационного газа подогревателя соединена с выходом компрессора и входом турбины, выход которой соединен с входом компрессора через газовую камеру охладителя утилизационного газа, которая соединена через устройство понижения давления с емкостью хранения жидкого СО2. При этом система удаления углекислого газа снабжена охладителем окончательного охлаждения отработанных газов повышенного давления и фильтром-влагоотделителем, установленными перед двухкамерным конденсатором углекислого газа или конденсатором-сепаратором углекислого газа, а смеситель холодных потоков соединен через дополнительно установленный газоводяной подогреватель кислорода с ресивером-смесителем, который соединен с регенератором тепла отработанных газов через компрессор газотурбинного двигателя. 7 з.п. ф-лы, 2 ил.

1. Энергетическая установка подводного аппарата, включающая тепловой газотурбинный двигатель, систему автоматического управления, впускную систему, образованную ресивером-смесителем и регенератором тепла отработанных газов, последовательно установленные охладитель отработанных газов, фильтр-влагоотделитель, клапан регулирования рециркуляции, своими выходами соединенный с ресивером-смесителем и с компрессором системы удаления углекислого газа, которая выполнена с возможностью работы при рабочем давлении газа 1,6 - 2,0 МПа и в которой после компрессора установлены охладитель газов повышенного давления, фильтр-влагоотделитель, конденсатор углекислого газа, охлаждающая камера которого соединена с, как минимум, одной криогенной емкостью хранения жидкого окислителя системы хранения и подачи жидкого окислителя и со смесителем холодных потоков, соединенным через устройство понижения давления со средством сепарации жидкого СО2, соединенного с емкостью хранения жидкого СО2, систему охлаждения отработанных газов, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления, отличающаяся тем, что установка снабжена замкнутым газовым контуром, включающим утилизационный тепловой газотурбинный двигатель с компрессором и турбиной, газоводяной охладитель и газогазовый подогреватель утилизационного газа, газовая камера отработанных газов которого соединена с регенератором тепла и охладителем отработанных газов, а газовая камера утилизационного газа подогревателя соединена с выходом компрессора и входом турбины, выход которой соединен с входом компрессора через газовую камеру охладителя утилизационного газа, которая соединена через устройство понижения давления с емкостью хранения жидкого СО2, при этом система удаления углекислого газа снабжена охладителем окончательного охлаждения отработанных газов повышенного давления и фильтром-влагоотделителем, установленными перед двухкамерным конденсатором углекислого газа или конденсатором-сепаратором углекислого газа, а смеситель холодных потоков соединен через дополнительно установленный газоводяной подогреватель кислорода с ресивером-смесителем, который соединен с регенератором тепла отработанных газов через компрессор газотурбинного двигателя.

2. Установка по п. 1, отличающаяся тем, что замкнутый контур утилизационного газотурбинного двигателя выполнен с возможностью использования в качестве утилизационного газа углекислого газа из системы удаления углекислого газа.

3. Установка по п. 1, отличающаяся тем, что компрессор и турбина утилизационного газотурбинного двигателя и привод дополнительного генератора постоянного тока установлены на одном валу.

4. Установка по п. 1, отличающаяся тем, что охладитель отработанных газов выполнен в виде контактного водяного охладителя, например скруббера со своей системой оборотной воды, включающей насос, фильтр и водо-водяной охладитель.

5. Установка по п. 1, отличающаяся тем, что охладитель газов повышенного давления и фильтр-влагоотделитель выполнены совмещенными.

6. Установка по п. 1, отличающаяся тем, что фильтры-влагоотделители системы удаления углекислого газа выполнены двухсекционным с возможностью поочередной работы каждой из секций.

7. Установка по п. 1, отличающаяся тем, что охладитель утилизационного газа, охладитель отработанных газов, предварительный и окончательный охладители газов повышенного давления системы удаления углекислого газа выполнены в виде газоводяных неконтактных теплообменников с возможностью охлаждения водо-водяным неконтактным теплообменником забортной воды и подогревателем кислорода.

8. Установка по п. 1, отличающаяся тем, что в системе удаления углекислого газа установлен конденсатор-сепаратор, охлаждаемая газовая камера которого выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостью хранения жидкого CO2.

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| US 6286315 B1, 11.09.2001. | |||

Авторы

Даты

2023-07-04—Публикация

2022-12-26—Подача