Изобретение относится к судостроению, а именно к воздухонезависимым судовым энергетическим установкам подводных аппаратов, работающих без доступа атмосферного воздуха. Изобретение может быть использовано для ожижения двуокиси углерода из смеси отводимых газов, отработавших в воздухонезависимой энергоустановке с различными тепловыми двигателями - поршневыми двигателями внутреннего сгорания, газотурбинными двигателями, двигателями с внешним подводом теплоты, работающими на углеводородном горючем. Изобретение может быть использовано также в установках конверсии углеводородного топлива для использования в водород-кислородных топливных элементах на электрохимических генераторах энергетических установок.

Известна система очистки отработавших газов (патент JP №10-305211, опубл. 17.11.1998 г.) для использования на подводных транспортных средствах, оснащенных тепловым двигателем, которая включает коллектор отвода отработавших газов, охладитель - теплообменник для пропускания отводимых отработавших газов, газоохладитель-фазовый разделитель для конденсации и отделения пара от газовой смеси и ожижитель отработавших газов для сжижения диоксида углерода, средства выведения сжиженных фракций компонентов отработавших газов - сжиженного пара и диоксида углерода, а также источник кислорода в виде емкости со средствами подачи его в двигатель для соединения с топливом. Сжиженные фракции под давлением, превосходящим давление внешней среды, удаляют через выпускное отверстие за борт.

Недостатком является негативное влияние на экологию вследствие удаления продуктов сгорания за борт. Искусственная газовая смесь не используется в системе, затраты кислорода возрастают, а мощность двигателя дополнительно расходуется на обеспечение работы насоса.

Известен контур удаления диоксида углерода и обогащения кислородом, связанный с источником кислорода (патент RU №2287069, опубл. 10.11.2006 г.), который выполнен в виде набора холодильных испарителей для вымораживания диоксида углерода из отработавших газов, которые соединены с криогенной емкостью, а также с абсорбером продуктов очистки отработавших газов и через осушитель и газовый холодильник - со смесителем газовых потоков, который через упомянутый сепаратор-теплообменник соединен с впускным коллектором искусственной газовой смеси. Источником кислорода выбрана криогенная емкость, в которой размещен жидкий кислород. В контуре обеспечивают контактный теплообмен части отработавших газов с жидким кислородом с получением газообразного кислорода и вымораживанием фракций воды и диоксида углерода, отделяют и выводят твердые фракции воды и диоксида углерода.

Недостатком является использование для только дизельного двигателя, наличие дополнительных фазовых преобразований, в частности замораживание, и удаление продуктов сгорания за борт.

Известна система удаления продуктов сгорания (патент RU №2070985, опубл. 27.12.1996), включающая компрессор с входом и выходом, охладитель газов за компрессором, конденсатор первой ступени с охлаждающей полостью и полостью продуктов сгорания, сепаратор с газовой полостью и полостью продуктов сгорания, льдогенератор, имеющий внутреннюю полость и газовую рубашку, шлюзовую камеру с входными каналами для твердых продуктов сгорания и забортной воды и выходными каналами для твердых продуктов сгорания и забортной воды, откачивающий насос, трубопровод. Система хранения и подачи окислителя содержит криогенную емкость хранения окислителя, криогенный насос, конденсатор второй ступени с кислородной полостью и полостью продуктов сгорания, морозильник до системы удаления с охлаждающей полостью и полостью продуктов сгорания, устройство понижения давления и трубопровод. Емкость хранения жидкого окислителя через последовательно соединенные между собой трубопроводом криогенный насос, кислородную полость конденсатора второй ступени, устройство понижения давления, охлаждающие полости конденсатора первой ступени и морозильника подключена к смесительной камере. Вход компрессора через газовую полость морозильника подключен к клапану регулирования рециркуляции. Входной канал для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость льдогенератора, полость продуктов сгорания сепаратора, полости продуктов сгорания конденсатора второй и первой ступеней, охладитель газов за компрессором подключен к выходу компрессора. Газовая рубашка льдогенератора подключена трубопроводом с автоматическим клапаном к входу компрессора. Газовая полость сепаратора подключена к трубопроводу системы хранения и подачи окислителя на участке между конденсатором первой ступени и морозильником, устройство сепарации масла, топлива и воды охладителя системы газовыхлопа. Газовая полость морозильника и выходной канал шлюзовой камеры для забортной воды трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу. Автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Недостатками являются наличие дополнительных фазовых преобразований, ухудшающих тепловую эффективность системы, наличие дополнительных устройств, усложняющих конструкцию и снижающих надежность системы, а также требующих дополнительных расходов полезной мощности. Использование для замораживания углекислого газа одного лишь «холода» жидкого кислорода может не обеспечить надежную работоспособность системы в течение длительного периода эксплуатации.

Известно двухконтурное устройство очистки отработавших газов (патент RU №2158833, опубл. 10.11.2000 г.), включающее соединенные последовательно контур мокрой очистки с регулятором подачи воды и контур удаления диоксида углерода и обогащения кислородом, связанный с источником кислорода, смеситель газов и влагоотделитель, совмещенные с сепаратором-охладителем. В процессе удаления диоксида углерода из увлажненного потока отработавших газов за счет двухстадийной химической реакции с реагентом - технической надперекисью натрия происходит поглощение воды реагентом с образованием щелочи натрия, выделение кислорода при этом и взаимодействие диоксида углерода со щелочью с образованием соли - карбоната натрия и воды, которые подлежат удалению.

Недостатком устройства является наличие твердого реагента, химические реакции в котором проходят только в поверхностном слое и отличаются инерционностью при изменении объема подаваемого на очистку газа, что усложняет процесс очистки отработавших газов и приводит к нестабильности работы двигателя, преимущественно на переходных режимах.

Известна система ожижения двуокиси углерода из смеси отводимых газов, отработавших в воздухонезависимой энергоустановке на углеводородном горючем (патент RU №2352876, опубл. 20.04.2009), включающая компрессор газоотбора, влагоотделитель, распределительный трубопровод смеси отводимых газов, секции конденсатора двуокиси углерода, параллельно соединенные с распределительным трубопроводом смеси отводимых газов и имеющие патрубок входа и патрубок выхода охлаждающего кислорода, испаритель жидкого кислорода с патрубком выхода газифицированного кислорода, сепаратор неожиженных газов и сборник жидкой двуокиси углерода. В ее состав введен охладитель смеси отводимых газов с одним или двумя патрубками входа газообразного кислорода, а в испаритель жидкого кислорода, расположенный вертикально, встроены нагревательные элементы, например, трубки, которые разделены на группы по числу, равному количеству секций конденсатора двуокиси углерода, с одним и тем же числом нагревательных элементов в каждой группе, объединенных для каждой группы общим патрубком входа и общим патрубком выхода греющего газообразного кислорода. При этом патрубок входа греющего кислорода соединен трубопроводом с патрубком выхода охлаждающего кислорода из секции конденсатора, а патрубок выхода греющего кислорода из каждой группы нагревательных элементов испарителя соединен трубопроводом с патрубком входа охлаждающего кислорода в секции конденсатора. Причем патрубок выхода газифицированного кислорода из испарителя соединен трубопроводом с патрубком входа охлаждающего кислорода в первую по направлению потока рециркулирующего кислорода секцию конденсатора, патрубок выхода греющего кислорода из последней группы нагревательных элементов соединен трубопроводом через клапан с одним из патрубков входа газообразного кислорода в охладитель смеси отводимых газов, а патрубок выхода охлаждающего кислорода из последней по направлению потока рециркулирующего кислорода секции конденсатора соединен трубопроводом через клапан с другим патрубком входа газообразного кислорода в охладитель смеси отводимых газов.

Недостатком является отсутствие данных о применяемых рабочих давлениях сжижаемого диоксида углерода. При рабочем давлении 6-8 бар требуется усложнение конструкции и применение подогревателей кислорода, что снижает общую тепловую эффективность сжижения.

Известна система удаления углекислого газа для энергетической установки подводного аппарата с газотурбинным двигателем (патент RU 2542166, дата приоритета 04.12.13), принятая за прототип и которая выполнена с возможностью работы при рабочем давлении газа 1,6-2,0 МПа. В системе после компрессора для создания указанного давления последовательно установлены охладитель газов повышенного давления, влагоотделитель-адсорбер, трехкамерный конденсатор углекислого газа с двумя охлаждающими камерами, сепаратор жидкого СО2, устройство понижения давления и смеситель холодных потоков, а также емкости для хранения жидкого СО2, теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, которые управляющими связями подключены к системе автоматического управления энергетической установкой. При этом камера отработанных газов конденсатора соединена с сепаратором, который одной своей камерой соединен через устройство понижения давления со смесителем холодных потоков, а другой камерой соединен с емкостью хранения жидкого СО2. Первая охлаждающая камера конденсатора соединена со смесителем холодных потоков, который соединен через вторую охлаждающую камеру конденсатора с ресивером-смесителем, соединенным с двигателем. Конденсатор углекислого газа системы удаления выполнен в виде трехкамерного газогазового неконтактного теплообменника. Криогенная емкость хранения жидкого окислителя выполнена с возможностью хранения жидкого СО2 после израсходования окислителя из емкости и снабжена трубопроводом и арматурой приема жидкого СО2 .

Недостатками являются повышенные габариты и выполнение блока конденсации и сепарации в виде отдельно стоящих конденсатора и сепаратора жидкой фазы углекислого газа, что увеличивает затраты на создание рабочего давления в двух камерах и тепловые потери за счет увеличения общей площади поверхности аппаратов и трубопроводов. Также существует риск обмерзания очищенной газовой фракции в устройстве понижения давления.

Техническим результатом является повышение надежности, уменьшение массогабаритных характеристик и увеличение кпд.

Технический результат достигается тем, что в устройстве для удаления углекислого газа, выполненном с возможностью работы при рабочем давления газа 1,6-2,0 МПа и включающем последовательно установленные компрессор для создания указанного давления с входом для подвода отработанных газов, охладитель отработанных газов повышенного давления с входом и выходом забортной воды, влагоотделитель-адсорбер, блок конденсации углекислого газа и сепарации жидкого СО2 с двумя охлаждающими камерами, устройство понижения давления, соединенное со смесителем холодных потоков, а также емкости хранения жидкого СО2 и теплоизолированные трубопроводы с арматурой, включающей управляемые клапаны, при этом первая охлаждающая камера блока конденсации и сепарации, выполненную с входом для подвода жидкого кислорода, соединена своим выходом со вторым входом смесителя холодных потоков, выход которого соединен с входом во вторую охлаждающую камеру блока конденсации и сепарации, выполненной с выходом для отвода газовой смеси из устройства, блок конденсации и сепарации выполнен в виде трехкамерного конденсатора-сепаратора, охлаждаемая камера которого выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостями хранения жидкого СО2, при этом своим входом охлаждаемая камера соединена с влагоотделителем-адсорбером, а выходом газообразной фазы через устройство понижения давления, выполненное в виде турбодетандера, она соединена с первым входом смесителя холодных потоков.

Влагоотделитель-адсорбер может быть выполнен двухсекционным, с возможностью поочередной работы каждой из секций.

Конденсатор-сепаратор может быть выполнен в виде газогазового неконтактного кожухотрубного теплообменника.

Турбодетандер может быть выполнен ротационным с возможностью выработки дополнительной полезной мощности.

Турбодетандер может быть соединен с генератором для получения электроэнергии.

Управляемые клапаны могут быть выполнены с возможностью их подключения управляющими связями к системе автоматизированного управления.

Емкость хранения жидкого СО2 может быть снабжена трубопроводами и арматурой приема жидкого СО2 и выгрузки жидкого СО2.

Емкость хранения жидкого СО2 может быть выполнена в виде емкости хранения жидкого кислорода после израсходования кислорода из емкости.

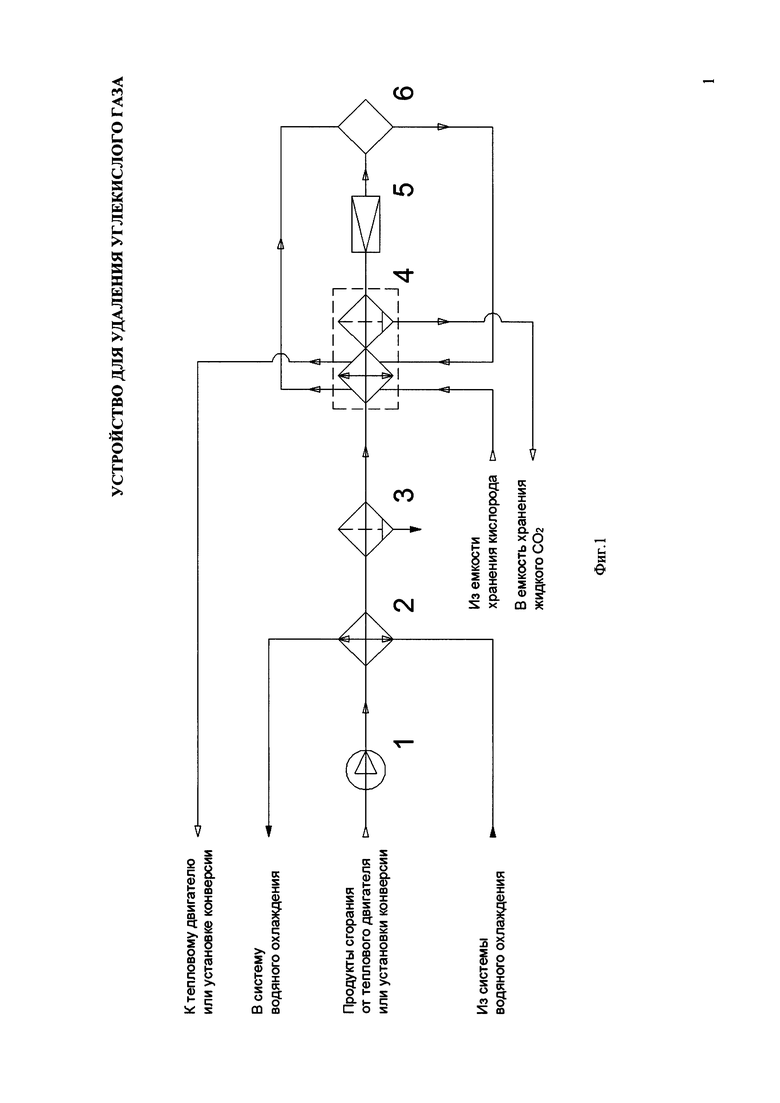

Принципиальная схема устройства удаления углекислого газа из контура воздухонезависимой энергетической установки подводного аппарата, работающей с применением углеводородного горючего, представлена на фиг. 1. Отработанные газы являются продуктами сгорания или продуктами конверсии углеводородного горючего из рабочего цикла воздухонезависимой энергетической установки, работающей на углеводородном горючем посредством его сжигания или конверсии, т.е. разложения, с образованием паров воды и углекислого газа. В устройстве для удаления углекислого газа, выполненном с возможностью работы при рабочем давлении газа 1,6-2,0 МПа, последовательно установлены компрессор 1 для создания в системе указанного давления, охладитель газов повышенного давления 2, влагоотделитель-адсорбер 3, конденсатор-сепаратор углекислого газа 4 с двумя охлаждающими камерами, турбодетандер 5, смеситель холодных потоков 6, а также криогенные емкости хранения жидкого СО2 и жидкого кислорода (не показаны).

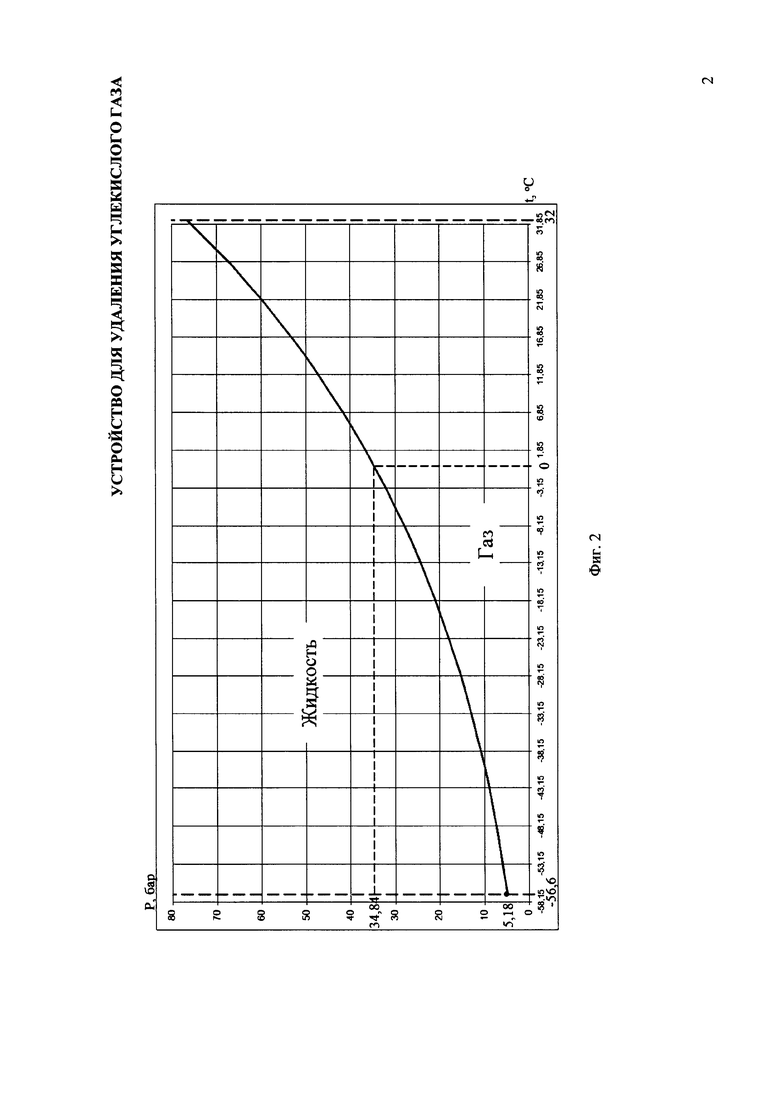

Устройство для удаления углекислого газа обеспечивает удаление из состава отработанных газов углекислого газа путем его сжижения и возврат в цикл несвязанного остаточного кислорода, содержащегося в отработанных газах. Рабочее давление газа 1,6-2,0 МПа обеспечивает устойчивое сжижение углекислого газа в конденсаторе-сепараторе 4 при фиксированном расходе жидкого охладителя - кислорода благодаря более высокой температуре конденсации в соответствии с диаграммой его фазовых состояний. На фиг. 2 представлена кривая фазовых состояний СО2 в логарифмической шкале давлений.

Рабочее давление отработанных газов 1,6-2,0 МПа создают компрессором 1. Камеры отработанных газов охладителя 2, влагоотделителя-адсорбера 3 и охлаждаемая камера конденсатора-сепаратора 4 выполнены с возможностью работы при давлении 1,6-2,0 МПа. Охладитель 2 выполнен в виде газоводяного неконтактного теплообменника с возможностью охлаждения забортной водой, снабжен патрубками для входа и выхода забортной воды и предназначен для охлаждения потока отработанных газов, нагретого после повышения компрессором 1 давления до 1,6-2,0 МПа. Влагоотделитель-абсорбер 3 предназначен для осушки охлажденных отработанных газов также при рабочем давлении 1,6-2,0 МПа и может быть выполнен двухсекционным, с возможностью поочередной работы каждой из секций.

Конструкция конденсатора-сепаратора 4 обеспечивает охлаждение отработанных газов и сжижение углекислого газа из них в охлаждаемой камере двумя холодными потоками двух охлаждающих камер при рабочем давлении 1,6-2,0 МПа. Выполнение блока конденсации и сепарации в виде единой конструкции конденсатора-сепаратора 4 обеспечивает устойчивость конденсации и сжижения углекислого газа в требуемом количестве при фиксированном расходе кислорода и уменьшение тепловых потерь и потерь полезной мощности на работу компрессора, что повышает кпд и надежность блока конденсации и сепарации.

Конденсатор-сепаратор 4 выполнен, например, в виде трехкамерного газогазового неконтактного теплообменника с двойным разнонаправленным фазовым переходом сред. Конденсатор-сепаратор 4 может быть выполнен кожухотрубным. Охлаждаемая камера с отработанными газами выполнена с возможностью работы при давлении 1,6-2,0 МПа и своим входом последовательно соединена с аналогичной камерой влагоотделителя-адсорбера 3, а выходом газообразной фазы с остаточным кислородом через устройство понижения давления, выполненное в виде турбодетандера 5, она соединена с первым входом смесителя холодных потоков 6. Охлаждаемая камера конденсатора-сепаратора 4 выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостями хранения жидкого СО2. При этом первая охлаждающая камера конденсатора-сепаратора 4 выполнена с входом для подвода жидкого кислорода и соединена своим выходом со вторым входом смесителя холодных потоков 6, выход которого соединен с входом второй охлаждающей камеры. При этом вторая охлаждающая камера конденсатора-сепаратора 4 выполнена с выходом для отвода очищенной и обогащенной кислородом газовой смеси из устройства. Вход первой охлаждающей камеры конденсатора-сепаратора 4 может быть соединен через криогенный насос с криогенной емкостью хранения жидкого кислорода (не показано).

Турбодетандер 5 может быть выполнен ротационным. Использование в качестве устройства понижения давления турбодетандера 5 обеспечивает выработку дополнительной полезной мощности. К турбодетандеру 5 может быть подключен генератор (не показано), что обеспечивает компенсацию затрат полезной мощности дополнительной выработкой электроэнергии. Турбодетандер 5 также за счет турбулентного движения газа предотвращает возможное обмерзание очищенной газообразной фазы при резком понижении его давления, что обеспечивает повышение надежности и увеличение кпд.

Криогенная емкость хранения жидкого кислорода (не показано) соединена через криогенный насос с входом первой охлаждающей камеры конденсатора-сепаратора 4, вторым входом смесителя холодных потоков 6, второй охлаждающей камерой конденсатора-сепаратора 4, что обеспечивает охлаждение отработанных газов и сепарацию жидкого СО2 в охлаждаемой камере конденсатора-сепаратора 4. Также при этом происходит обогащение искусственной газовой смеси кислородом перед ее подачей через патрубок выхода для отвода газовой смеси из устройства к потребителю, например, в камеру сгорания двигателя или в установку конверсии.

Емкость хранения жидкого кислорода выполнена с возможностью хранения жидкого СО2 после израсходования кислорода и снабжена трубопроводами и арматурой приема жидкого СО2, а также для его выгрузки при необходимости (не показано). Использование криогенной емкости для попеременного хранения жидкого кислорода и жидкого СО2 становится возможным благодаря близким термодинамическим условиям криогенного хранения жидкого кислорода и жидкого СО2 и их взаимной химической инертности. Это позволяет отказаться от использования компенсационных цистерн. Для обеспечения замещения одной криогенной среды другой криогенные емкости выполняют идентичными по форме и размеру, при этом их количество должно быть не менее двух, одна из которых изначально пуста.

Устройство снабжено регулируемыми автоматическими клапанами (не показано), которые выполнены с возможностью их подключения управляющими связями, например, к подсистеме управления подготовкой искусственной газовой смеси системы автоматического управления, контроля и защиты энергетической установки. Все клапаны и механизмы оснащены исполнительными механизмами, дистанционно управляемыми системой автоматического управления воздухонезависимой установки, что обеспечивает функционирование устройства с оптимальными для текущего режима технико-экономическими характеристиками, устойчивость регулирования и аварийно-предупредительные сигнализацию и защиту.

Устройство работает следующим образом. Поток отработанных газов после сгорания углеводородного горючего в тепловом двигателе или разложения углеводородного горючего в установке конверсии и после их предварительной очистки и осушки направляют в компрессор 1, в котором повышают давление отработанных газов до 1,6-2,0 МПа с одновременным ростом температуры газов до 250-300°С. Нагретые отработанные газы поступают в охладитель 2, где их охлаждают до температуры 40°С. Из охладителя 2 поток газов направляют также под давлением 1,6-2,0 МПа через влагоотделитель-адсорбер 3 в охлаждаемую камеру конденсатора-сепаратора 4. На вход первой охлаждающей камеры конденсатора-сепаратора 4 направляют в количестве, необходимом для работы теплового двигателя или установки конверсии, жидкий кислород из криогенной емкости хранения. В конденсаторе-сепараторе 4 за счет теплообмена с первым холодным потоком кислорода отработанные газы охлаждают при исходном давлении 1,6-2,0 МПа до температуры конденсации СО2 -35 - -45°С, соответствующей рабочему давлению 1,6-2,0 МПа по диаграмме фазовых состояний. Образованную жидкую фазу в виде жидкого СО2 отводят из охлаждаемой камеры в емкости хранения жидкого СО2, а очищенную газообразную фазу с остаточным кислородом направляют в турбодетандер 5, в котором давление газообразной фазы понижают до 0,1 МПа, после чего направляют ее на первый вход смесителя холодных потоков 6 для обогащения газообразным кислородом, поступающим на второй вход смесителя холодных потоков 6 из первой охлаждающей камеры конденсатора-сепаратора 4. Затем из смесителя холодных потоков 6 второй холодный поток газообразной фазы и кислорода направляют во вторую охлаждающую камеру конденсатора-сепаратора 4 для конденсации и сепарации углекислого газа. Затем через патрубок выхода второй охлаждающей камеры конденсатора-сепаратора 4 нагретую очищенную и обогащенную кислородом газовую смесь направляют по трубопроводу в составе искусственной газовой смеси в камеру сгорания двигателя или в реактор установки конверсии. При понижении давления газообразной фазы турбодетандером 5 осуществляют выработку дополнительной полезной мощности.

Количество жидкого кислорода, подаваемого в конденсатор-сепаратор 4, дозируется строго в зависимости от нагрузки двигателя с тем, чтобы обеспечить требуемую концентрацию кислорода в искусственной газовой смеси 22-28 об. % в зависимости от типа двигателя и режима работы. Остаточный кислород в отработанных газах циркулирует в замкнутом контуре. Кислород находится в криогенной емкости в жидком состоянии под давлением, близким к атмосферному (0,1 МПа), и с температурой - 180°С. В случае использования устройства для удаления продуктов конверсии углеводородного горючего количество кислорода дозируется в строгом соответствии с нагрузкой установки конверсии.

Таким образом, изобретение повышает надежность устройства для удаления углекислого газа и увеличивает его кпд при уменьшении массогабаритных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| Энергетическая установка подводного аппарата | 2022 |

|

RU2799261C1 |

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| Способ получения искусственной газовой смеси для энергетической установки, работающей в режиме рециркуляции отработанных газов | 2019 |

|

RU2699850C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ, РАБОТАЮЩЕЙ В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАННЫХ ГАЗОВ | 2019 |

|

RU2730270C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| СИСТЕМА ОЖИЖЕНИЯ ДВУОКИСИ УГЛЕРОДА ИЗ СМЕСИ ОТВОДИМЫХ ГАЗОВ, ОТРАБОТАВШИХ В ВОЗДУХОНЕЗАВИСИМОЙ ЭНЕРГОУСТАНОВКЕ НА УГЛЕВОДОРОДНОМ ГОРЮЧЕМ | 2007 |

|

RU2352876C1 |

Изобретение относится к судостроению, а именно к воздухонезависимым судовым энергетическим установкам подводных аппаратов, работающих без доступа атмосферного воздуха. Устройство для удаления углекислого газа, выполненное с возможностью работы при рабочем давлении газа 1,6-2,0 МПа, включает последовательно установленные компрессор для создания указанного давления с входом для подвода отработанных газов, охладитель отработанных газов повышенного давления с входом и выходом забортной воды, влагоотделитель-адсорбер, блок конденсации углекислого газа и сепарации жидкого СО2 с двумя охлаждающими камерами, устройство понижения давления, соединенное со смесителем холодных потоков, а также емкости хранения жидкого СО2 и теплоизолированные трубопроводы с арматурой, включающей управляемые клапаны. Первая охлаждающая камера блока конденсации и сепарации, выполненная с входом для подвода жидкого кислорода, соединена своим выходом со вторым входом смесителя холодных потоков, выход которого соединен с входом во вторую охлаждающую камеру блока конденсации и сепарации, выполненной с выходом для отвода газовой смеси из устройства. Блок конденсации и сепарации выполнен в виде трехкамерного конденсатора-сепаратора, охлаждаемая камера которого выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостями хранения жидкого СО2, при этом своим входом охлаждаемая камера соединена с влагоотделителем-адсорбером, а выходом газообразной фазы через устройство понижения давления, выполненное в виде турбодетандера, она соединена с первым входом смесителя холодных потоков. Техническим результатом является повышение надежности, уменьшение массогабаритных характеристик и увеличение кпд. 7 з.п. ф-лы, 2 ил.

1. Устройство для удаления углекислого газа, выполненное с возможностью работы при рабочем давлении газа 1,6-2,0 МПа и включающее последовательно установленные компрессор для создания указанного давления с входом для подвода отработанных газов, охладитель отработанных газов повышенного давления с входом и выходом забортной воды, влагоотделитель-адсорбер, блок конденсации углекислого газа и сепарации жидкого СО2 с двумя охлаждающими камерами, устройство понижения давления, соединенное со смесителем холодных потоков, а также емкости хранения жидкого СО2 и теплоизолированные трубопроводы с арматурой, включающей управляемые клапаны, при этом первая охлаждающая камера блока конденсации и сепарации, выполненная с входом для подвода жидкого кислорода, соединена своим выходом со вторым входом смесителя холодных потоков, выход которого соединен с входом во вторую охлаждающую камеру блока конденсации и сепарации, выполненную с выходом для отвода газовой смеси из устройства, отличающееся тем, что блок конденсации и сепарации выполнен в виде трехкамерного конденсатора-сепаратора, охлаждаемая камера которого выполнена с возможностью сепарации жидкого СО2 и снабжена выходом для отвода жидкого СО2, соединенным с емкостями хранения жидкого СО2, при этом своим входом охлаждаемая камера соединена с влагоотделителем-адсорбером, а выходом газообразной фазы через устройство понижения давления, выполненное в виде турбодетандера, она соединена с первым входом смесителя холодных потоков.

2. Устройство по п. 1, отличающееся тем, что влагоотделитель-адсорбер выполнен двухсекционным, с возможностью поочередной работы каждой из секций.

3. Устройство по п. 1, отличающееся тем, что конденсатор-сепаратор выполнен в виде газогазового неконтактного кожухотрубного теплообменника.

4. Устройство по п. 1, отличающееся тем, что турбодетандер выполнен ротационным с возможностью выработки дополнительной полезной мощности.

5. Устройство по п. 1 или 4, отличающееся тем, что турбодетандер соединен с генератором для получения электроэнергии.

6. Устройство по п. 1, отличающееся тем, что управляемые клапаны выполнены с возможностью их подключения управляющими связями к системе автоматизированного управления.

7. Устройство по п. 1, отличающееся тем, что емкость хранения жидкого СО2 выполнена в виде емкости хранения жидкого кислорода после израсходования кислорода из емкости, снабженной трубопроводом и арматурой приема жидкого СО2 и выгрузки жидкого СО2.

8. Устройство по п. 1, отличающееся тем, что емкость хранения жидкого СО2 снабжена трубопроводами и арматурой приема жидкого СО2 и выгрузки жидкого СО2.

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| RU 2070985 С1, 27.12.1996 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВС, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 1998 |

|

RU2158833C2 |

| СИСТЕМА ОЖИЖЕНИЯ ДВУОКИСИ УГЛЕРОДА ИЗ СМЕСИ ОТВОДИМЫХ ГАЗОВ, ОТРАБОТАВШИХ В ВОЗДУХОНЕЗАВИСИМОЙ ЭНЕРГОУСТАНОВКЕ НА УГЛЕВОДОРОДНОМ ГОРЮЧЕМ | 2007 |

|

RU2352876C1 |

| US 6286315 B1, 11.09.2001. | |||

Авторы

Даты

2017-04-03—Публикация

2016-03-21—Подача