Изобретение относится к способам и устройствам для бесконтактного диагностического контроля качества медной катанки в процессе ее производства и может быть использовано в других отраслях промышленности, где изготавливаются длиннопротяженные изделия, например цилиндрические трубы, прутки, листы проката, проволоки и т.п.

Медная катанка является основным металлом, применяемым в производстве кабелей и проводов. Медная катанка в последние годы преимущественно выпускается на высокопроизводительном оборудовании непрерывного литья и прокатки (НЛП), которое изготавливается ведущими мировыми компаниями «Саутвайер» (США), «СМС-Майер» (Германия), «Проперци» (Италия). Метод непрерывной вытяжки из расплава используется в оборудовании компаний «Оутокумпу» (Финляндия), «Раутомед» (Англия) и ряда фирм КНР.

Реальные мировые объемы производства медной катанки в 2010 г. составили более 12 млн т. До 2010 г. ежегодный прирост производства медной катанки составлял 5-10%, причем в основном за счет интенсивного роста кабельного производства в Китае, Индии, странах Ближнего и Дальнего Востока.

Основными производителями медных катодов в России являются: «Норильский горнометаллургический комбинат. Производственные мощности ~500 тыс. т/год.

Уральская горно-металлургическая компания (УГМК). Производственные мощности 220 тыс. т/год. Начинается расширение производства до 260 тыс. т/год. Имеет собственного производителя медной катанки - ЗАО СП «Катур-Инвест».

Русская медная компания. Производственные мощности на основном производстве - Кыштымском медно-электролитном заводе - 120 тыс. т/год. Намечается расширение производства до 180 тыс. т/год. Второе производство исключительно из медного лома на Новгородском металлургическом заводе имеет мощность до 50 тыс. т/год.

Медная катанка, кроме применения в качестве токопроводящих жил проводов и кабелей, широко используется для производства профилей прямоугольного и трапецеидального сечения для электротехнических изделий - трансферов, шкафов управления, двигателей, генераторов и т.д., а также для троллейных проводов городского транспорта, железной дороги, шахт и рудников.

Из вышеизложенного проблема контроля качества катанки очень важна, т.к. некачественное изготовление ее может привести к повышенным затратам электроэнергии или серьезным авариям.

Проблема усложняется тем, что визуальный осмотр не позволяет обнаружить дефекты, находящиеся в подповерхностном слое или на глубине медной катанки.

Для обнаружения дефектов в медной катанке с помощью методов неразрушающего контроля промышленность выпускает специальные приборы дефектоскопы.

Наибольшее распространение получили следующие методы неразрушающего контроля: визуальный, капиллярный (проникающих жидкостей), магнитный, электроиндукционный (вихревой), ультразвуковой, гамма-лучевой (проникающих излучений). Визуальному осмотру подвергается вся поверхность проволоки, при этом особое внимание следует обратить на места, где датчиком был подан сигнал о возможном дефекте. На сегодняшний день основными средствами дефектоскопии являются электромагнитные (ЭМ) и акустические дефектоскопы. К преимуществам ЭМ методов можно отнести возможность ведения бесконтактного контроля в движении, однако малая глубина проникновения электромагнитного поля в металл не позволяет обнаруживать дефекты на глубине более 6-8 мм. К достоинствам акустических методов (AM) контроля можно отнести высокую проникающую способность, что определяет их повсеместное использование для дефектоскопии рельсового пути и узлов подвижного состава (ПС) на железной дороге.

Вихретоковые методы неразрушающего контроля (МНК) основаны на исследовании взаимодействия электромагнитного поля вихретокового преобразователя с наводимым в объекте контроля электромагнитным полем вихревых токов, имеющих частоту до 1 млн Гц. На практике данный метод используют для контроля объектов, которые изготовлены из электропроводящих материалов. С его помощью получают информацию о химическом составе и геометрическом размере изделия, о структуре материала, из которого объект изготовлен, и обнаруживают дефекты, залегающие на поверхности и в подповерхностном слое (на глубине 2-3 мм). Типичный прибор, используемый этим методом, - вихретоковый дефектоскоп.

Для предварительного контроля изделий из ферромагнитных и немагнитных материалов используются вихретоковые дефектоскопы типов: ВТД Константа ВД - 1; ВД - 70; ВД -100 «Пеленг»; ВД - 213.1 и другие. В основном они работают по принципу « да - нет», поэтому полную и достоверную информацию о виде и местоположении дефекта получить нельзя.

Известные вихретоковые МНК основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля (ОК) этим полем. В качестве источника электромагнитного поля чаще всего используется индуктивная катушка (одна или несколько), называемая вихретоковым преобразователем (ВТП), который может быть как накладным, так и проходным. Синусоидальный (или импульсный) ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электромагнитном объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное электрическое сопротивление. Регистрируя напряжение на катушках или их сопротивление, получают информацию о свойствах объекта и о положении преобразователя относительно него. По интенсивности распределения токов в контролируемом объекте можно судить о размерах изделия, свойствах материала, наличии несплошностей.

Особенность вихретокового контроля заключается в том, что его можно проводить без контакта преобразователя и объекта. Их взаимодействие происходит на расстояниях, достаточных для свободного движения преобразователя относительно объекта (от долей миллиметров до нескольких миллиметров). Поэтому этими методами можно получать хорошие результаты контроля даже при высоких скоростях движения объектов.

Известно изобретение, которое относится к неразрушающему контролю и может быть использовано для бесконтактного измерения толщины немагнитных электропроводящих изделий методом вихревых токов (Патент РФ №2184931).

Первый высокочастотный вихретоковый преобразователь включают в колебательный контур. Разность фаз между высокочастотным возбуждающим сигналом и выходным сигналом первого преобразователя используют для регулировки частоты этого возбуждающего сигнала до соответствия резонансной частоте колебательного контура. Затем формируют низкочастотный возбуждающий сигнал посредством деления частоты высокочастотного возбуждающего сигнала на четный коэффициент и подают его на второй низкочастотный вихретоковый преобразователь. Коэффициент деления частоты выбирают с учетом типа электропроводящего покрытия. По результатам обработки амплитудно-фазовых значений выходного напряжения второго преобразователя определяют толщину контролируемого покрытия. Благодаря регулировке частоты работы второго преобразователя обеспечивается стабилизация обобщенного параметра и достигается высокая точность измерения.

Известен способ вихретоковой дефектоскопии, заключающемся в том, что в продольно перемещающемся со скоростью V цилиндрическом изделии возбуждают продольное электромагнитное поле, размещают на базовом расстоянии Н у поверхности изделия вдоль направления перемещения две измерительные катушки индуктивности, плоскости витков которых перпендикулярны направлению возбуждающего электромагнитного поля, получают разностное напряжение катушек индуктивности и используют его при определении наличия дефектов в изделии, две дополнительные измерительные катушки индуктивности, идентичные первым, размещают на базовом расстоянии Н у поверхности изделия так, что одна из дополнительных катушек расположена посередине между основными измерительными катушками, получают разностное напряжение дополнительных катушек, коммутируют разностные напряжения с частотой F, выбранной из соотношения F>2 V/H, сравнивают полученные в результате коммутации импульсные напряжения и по результату сравнения определяют наличие дефектов (Патент РФ №2025724 опубл. 30.12.1994 г.).

Способ вихретоковой дефектоскопии осуществляется следующим образом. С помощью импульсного высокочастотного генератора 1 и полесоздающей катушки проходного преобразователя 2 создают однородное продольное поле в зоне контроля изделия. Дифференциально включенные две пары измерительных катушек преобразователя 2 сравнивают поля вихревых токов, каждая от двух близлежащих участков контролируемого изделия, и выдают пропорциональные этому сравнению напряжения. Если на контролируемом изделии дефекты отсутствуют, то на выходах обеих пар измерительных катушек будут нулевые напряжения. Если дефект изделия окажется в зоне контроля проходного преобразователя 2, то на выходах пар измерительных катушек появятся напряжения, которые после усиления селективными усилителями 3 и 6 и детектирования детекторами 4 и 7 поступят на информационные входы коммутатора 5, частота коммутации которого определяется делителем частоты 8. Разность импульсных напряжений на выходе коммутатора 5, образованных при “наблюдении” дефекта двумя каналами, измерительные катушки которых смещены вдоль длины трубы на 0,5 расстояния между двумя измерительными катушками одного канала, пропорциональна скорости нарастания поля от дефекта вдоль длины изделия. Выходное импульсное напряжение с выхода коммутатора 5 усиливается селективным низкочастотным усилителем 9 и дискриминируется пороговым блоком 10, уровень дискриминации которого может перестраиваться оператором вручную. Сигналы от неоднородностей контролируемого изделия, медленно нарастающие вдоль длины трубы, выявляться не будут. Если базовое расстояние между дифференциально включенными катушками одного из каналов равно Н метров, максимальная скорость перемещения изделия через преобразователь V м/с, тогда частота коммутации детектированных напряжений каналов, при которой сигналы от дефектов изделия можно еще считать независимыми от скорости перемещения изделия в зоне контроля, определяется соотношением: F>2V/H.

Из этого соотношения следует, что данным способом можно контролировать изделия даже в неподвижном состоянии без снижения полезной информации от дефектов, что также важно для поиска месторасположения дефектного сечения изделия. Кроме того, из соотношения также следует, что погрешность контроля уменьшается с увеличением частоты коммутации каналов F и с уменьшением правой части неравенства. Например, можно использовать равенство F=20 V/H, при котором скорость V перемещения изделия в 10 раз меньше скорости электронной коммутации каналов на длине изделия, равной Н/2. Для проведения сравнительных испытаний известного и предложенного способов дефектоскопии был изготовлен макет, в преобразователе которого расстояние между катушками одного канала равно Н=1,9 мм.

Известен дефектоскоп для контроля длинномерных проводящих изделий, который состоит из вихретокового преобразователя 1, содержащего возбуждающую обмотку 2, две дифференциальные пары измерительных обмоток 3 и 4, генератора переменного тока 5, двух компенсаторов начальной ЭДС 6 и 7, фазовращателей 8 и 11, усилителей высокой частоты 9 и 10, ампитудно-фазовых детекторов 12 и 13, фильтров нижних частот 14 и 15, предварительных усилителей низкой частоты 16 и 17, фильтров верхних частот 18 и 19, регулируемых усилителей низкой частоты 20 и 21, порогового устройства 22, источника постоянного тока 23, программно-управляемого микропроцессора 24, блока управления сортировкой 25, соленоида 26 (Патент РФ №2397486, опубл. 20.08.2010 г.).

При появлении в зоне преобразователя дефекта типа нарушения сплошности металла (трещины, волосовины, раковины, плены, непровары сварного шва и др.) происходит перераспределение вихревого тока, магнитное поле которого наводит в измерительной обмотке электрический сигнал, который усиливается, обрабатывается по фазе, фильтруется и регистрируется в измерительном канале дефектоскопа. По результатам анализа этих сигналов трубы сортируются на «годные» (при Uд<Uз.п) и брак (Uд Uз.п), где Uд - сигнал от дефекта, Uз.п - заданный пороговый уровень сигналов от опасных дефектов. В процессе контроля часто происходит соударение переднего конца трубы о ролики транспортного рольганга (из-за кривизны концевых участков, износа роликов, их несоосного размещения и др. причин). Возникающую при этом импульсную помеху подавить за счет частотной фильтрации чаще всего не удается, так как, во-первых, помеха имеет широкий частотный спектр и значительная часть спектра совпадает со спектром сигналов от дефектов; и, во-вторых, амплитуда таких помех значительно превышает амплитуду сигнала от дефектов. В данном дефектоскопе осуществляется разделение сигналов от дефекта и помехи за счет их временного несовпадения. Сигналы от помехи возникают одновременно в двух измерительных каналах - основном: в составе компенсатора 6, усилителя 9, амплитудно-фазового детектора 12 с фазовращателем 8; фильтра нижних частот 14, предварительного усилителя 16, фильтра верхних частот 18, регулируемого усилителя 20 и дополнительном с соответствующими аналогичными блоками 7, 10, 11, 13, 15, 17, 19.

Сигналы же от дефекта возникают сначала в измерительной обмотке 3, а следовательно, и на выходе основного канала, а затем через время - смещение обмоток (V - скорость перемещения трубы) - в измерительной обмотке 4 и на выходе дополнительного канала. Алгоритм временного разделения сигналов легко реализуют программно с помощью микропроцессора 24. Измерение выходных сигналов U производится с помощью АЦП. Если Uсигн<Uз.п, его значение сбрасывается и в ОЗУ не заносится. На первом этапе измеряется сигнал основного канала. Если Uсигн>Uз.п, значение U1 основного канала заносится в ОЗУ. Затем через t1 5 мкс измеряется сигнал дополнительного канала. Если U2>Uз.п, его значение также заносится в ОЗУ. При наличии двух сигналов оба значения сбрасываются (признак помехи). Если через время t1 сигнал на выходе дополнительного канала не фиксируется, повторяют измерение сигнала U2 через время. Его появление является признаком дефекта. Значение U2 заносится в ОЗУ и по этому признаку блок управления сортировкой отбраковывает трубу в карман брака. С помощью описанного алгоритма удается отстраиваться от импульсной помехи при значениях ее амплитуды, в несколько раз превышающих амплитуду сигнала от дефекта.

Главным недостатком такого способа возбуждения является тот факт, что такой способ возбуждения вихревых токов - катушкой с переменным электромагнитным полем - приводит к возникновению скин-эффекта, уменьшению амплитуды электромагнитных волн по мере их проникновения вглубь проводящей среды. Скин-эффект при наличии переменного электромагнитного поля присутствует всегда и он тем сильнее, чем выше рабочая частота, используемая при возбуждении. В результате скин-эффекта дефектоскопы, работающие описанным выше методом, способны уверенно обнаруживать дефекты только в поверхностном и подповерхностном слое ОК на глубине в несколько миллиметров.

Недостатки, присущие способу, относятся и к устройству, его реализующему.

Технической задачей предлагаемого изобретения является разработка способа и устройства для неразрушающего контроля медной катанки или аналогичного электропроводящего длиннопротяженного изделия, позволяющего повысить точность определения дефектов на любой глубине их нахождения, за счет исключения скин-эффекта, а также программы определения самого дефекта. Это расширяет функциональные возможности устройства и повышает достоверность определения местоположения обнаруженных дефектов.

Технический результат достигается за счет того, что в известный способ вихретокового контроля, заключающийся в том, что в продольно перемещающемся со скоростью V (м/с) изделии в плоскости, перпендикулярной ее перемещению, возбуждают посредством вихретокового преобразователя проходного типа вихревой ток, измеряют напряжение, соответствующее изменению сопутствующего ему электромагнитного поля, полученный сигнал обрабатывают посредством фильтрации по низкой и высокой частоте, усиливают в усилителе, преобразуют в цифровую форму и после электронной обработки осуществляют ранжирование дефекта посредством сравнения полученного результата с результатами, хранящимися в статистической базе данных, внесены изменения, а именно:

- возбуждение вихревых токов в контролируемом изделии осуществляют путем применения в вихретоковом преобразователе, по крайней мере, не менее одного мощного постоянного магнита, жестко закрепленного с соосно установленным ему датчиком изменения электромагнитного поля, наведенного вихревым током в контролируемом объекте;

- электронная обработка осуществляется компьютером, управляемым программой, разработанной на основе статистической базы данных, составленной по результатам измерения в образцах с искусственными дефектами.

Возбуждение вихревых токов в контролируемом объекте при пересечении им магнитного поля постоянного магнита позволяет исключить явление скин-эффекта, а жесткое закрепление постоянного магнита и датчика, преобразующего изменение электромагнитного поля, образованного вихревыми токами, т.е. неподвижность их относительно друг друга, позволяет обеспечить полосу рабочих частот от 0 Гц и условия регистрации только изменений электромагнитного поля вихревых токов.

Соответственно, для реализации предлагаемого способа контроля медной катанки в известный вихретоковый дефектоскоп для контроля длинномерных проводящих изделий, содержащий вихретоковый преобразователь (ВТП) проходного типа, снабженного средствами измерения выходного напряжения вихретокового преобразователя, фильтр нижних частот, фильтр верхних частот, усилитель, соединенный с аналогово-цифровым преобразователем (АЦП), программно-управляемый микропроцессор, управляющий сортировкой, внесены изменения, а именно:

- вихретоковый преобразователь (ВТП) проходного типа содержит, по крайней мере, не менее одного мощного постоянного магнита, жестко закрепленного с соосно установленным ему датчиком изменения электромагнитного поля, наведенного вихревым током в контролируемом объекте;

- в качестве программно-управляемого процессора применен компьютер, работой которого управляет специальная программа ранжирования дефектов.

Кроме того, в качестве датчика измерения изменения электромагнитного поля, наведенного вихревым током, можно использовать датчик Холла или малоиндуктивную тонкую катушку, выполненную в специальном жестком каркасе.

Основным отличием предлагаемого способа является принцип возбуждения вихревых токов в контролируемом объекте. Этот принцип основан на том факте, что в проводнике, движущемся со скоростью V ортогонально силовым линиям постоянного магнитного поля постоянного магнита, также могут возникать вихревые токи, хотя отличия принципа их возбуждения от традиционных систем кардинальные: в качестве индукторов вихревых токов используется не переменное электромагнитное поле, а постоянное магнитное. Весьма существенным является тот факт, что проводник должен двигаться относительно магнита-индуктора. При этом вихревые токи будут возникать и в толще сплошных проводников при изменении в них потока вектора магнитной индукции В. В этом случае для возбуждения вихревых токов используется не энергия генератора дефектоскопа, а энергия движения проводника - объекта контроля. При вхождении любой части проводника из области свободного пространства в область магнитного поля в толще проводника возникают вихревые токи, препятствующие изменению потока вектора магнитной индукции, неизбежно возникающего при вхождении части проводника в область магнитного поля. При этом проводник испытывает эффект сильного торможения, являющегося следствием взаимодействия постоянного магнитного поля с магнитной составляющей электромагнитного поля, возникающего вследствие наличия вихревых токов и на преодоление которого расходуется энергия движения проводника.

Таким образом, в предлагаемом способе используются не активные электромагнитные индукторы, а пассивные магнитные, использующие энергию движения проводника и позволяющие обеспечить режим возбуждения вихревых токов по всей глубине проводника без скин-эффекта.

Сила и конфигурация вихревых токов зависят от однородности сечения проводника и при наличии внутреннего, подповерхностного и (или) наружного дефекта претерпевают изменения, которые могут быть зарегистрированы датчиками различного типа, например, аналогичными датчикам в традиционных системах вихретокового контроля, но обладающими большими динамическим диапазоном и полосой рабочих частот.

Для исключения влияния на датчики магнитного поля индукторов (постоянных магнитов) датчики должны быть жестко, единым блоком, позиционированы относительно постоянного магнита. При выполнении этого требования датчики будут регистрировать только электромагнитное поле вихревых токов проводника (медной катанки), а точнее - его флуктуации вследствие влияния на них дефектов в проводнике, что и позволяет обеспечить выявление дефектов.

Для лучшего понимания сущности предлагаемого изобретения оно проиллюстрировано следующими фигурами 1-5.

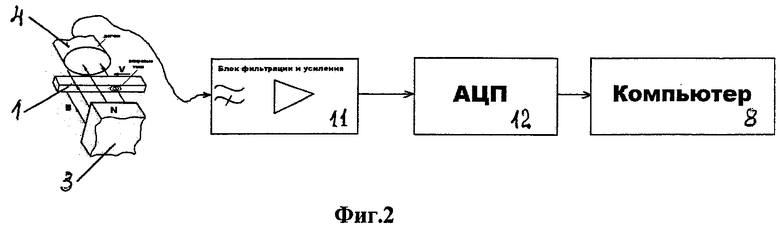

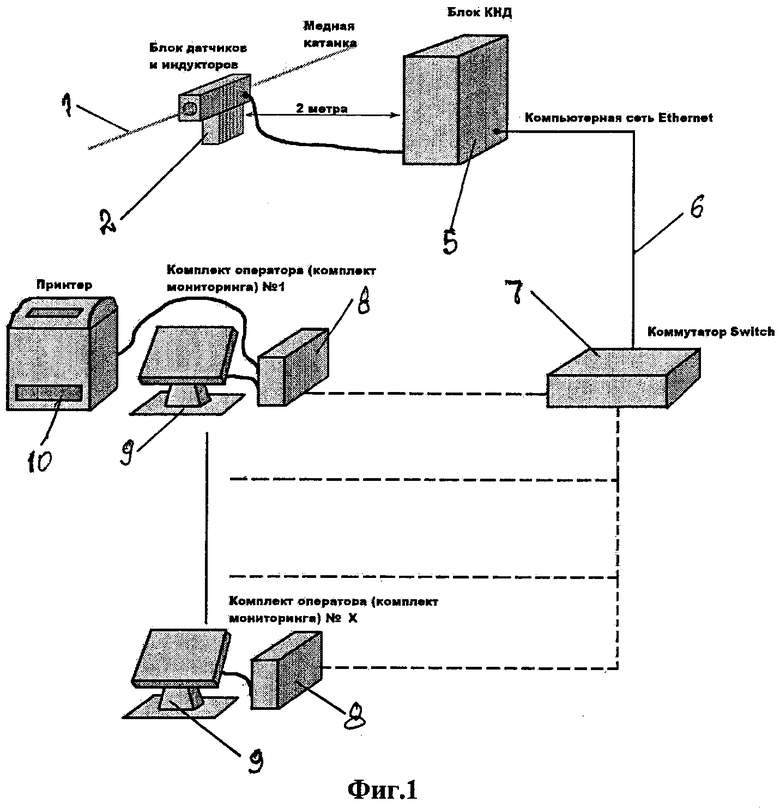

На фиг. 1 показана структура комплекса контроля качества медной катанки. На фиг. 1 показаны: медная катанка 1 (контролируемый объект), корпус проходного вихретокового преобразователя 2, включающего блок индукторов 3 (неодимовых постоянных магнитов), датчиков 4 (поз.3 и 4 раскрыты на фиг. 2), соединенных с блоком 5 обработки полученных результатов измерения, компьютерная сеть Eternet 6, коммутатор 7, компьютер 8, дисплей 9 и принтер 10. Каналов регистрации и обработки может быть несколько.

На фиг. 2 показан объект контроля (медная катанка 1) и совместное расположение постоянного магнита 3 и датчика 4, выход которого соединен с блоком 11 фильтрации и усиления, соединенного с аналогово-цифровым преобразователем 12 (АЦП), в котором сигнал оцифровывается и поступает в компьютер 8 для дальнейшей обработки посредством специальной программы ранжирования дефектов.

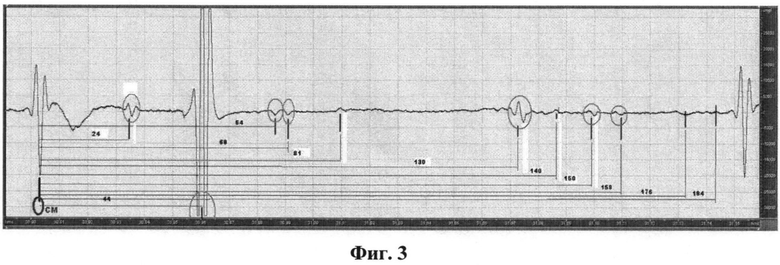

На фиг. 3 приведена диаграмма контроля реальной медной катанки, на которой видны амплитудно-фазовые флуктуации о наличии различных дефектов.

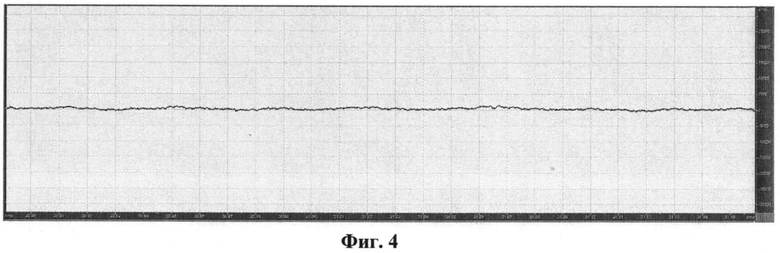

На фиг. 4 показана диаграмма качественного участка медной катанки, которая представляет из себя почти прямую линию, т.к. изменения переменного тока, образованного вихревым током, не происходит, а наведенная ЭДС не изменяется.

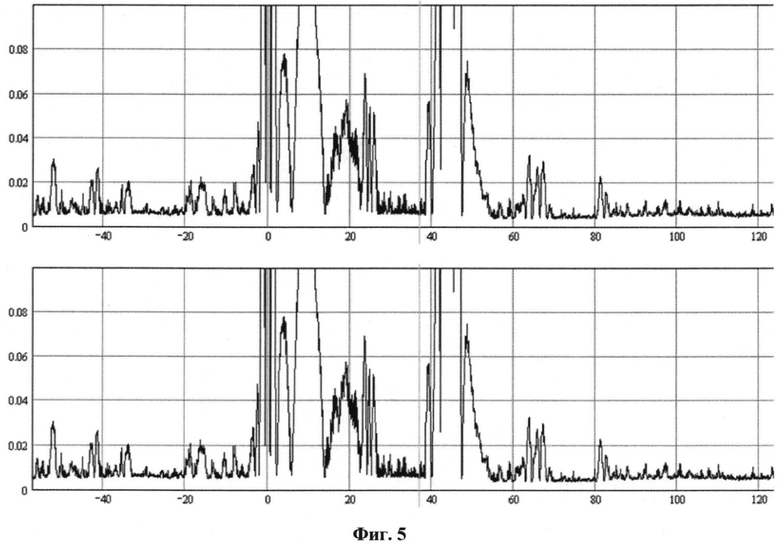

На фиг. 5 показан пример визуализации сигналов, обработанных специальной компьютерной программой, позволяющей ранжировать дефекты.

Ниже приводим пример реализации предлагаемого способа вихретокового контроля медной катанки. Работа устройства заключается в следующем.

Медная катанка 1 (контролируемый объект) движется со скоростью V=8-9 м/с в магнитном поле пассивного индуктора N (неодимовый постоянный магнит 2). Поперечные размеры пассивного индуктора - 20-30 мм по обеим координатам, а расстояние от поверхности постоянного магнита 2 до поверхности проводника - ок. 10 мм. По другую сторону от постоянного магнита 2 расположен датчик 3 (измеритель изменения электромагнитного поля, образованного вихревым током) на расстоянии 5-10 мм от поверхности медной катанки. Датчик 3 и постоянный магнит 2 жестко позиционированы относительно друг друга в едином корпусе проходного ВТП. В качестве датчика 3 применена малоиндуктивная плоская катушка, преобразующая медленно изменящее электромагнитное поле в ток или напряжение.

При движении проводника (катанки 1) процесс входа в магнитное поле N и выхода из магнитного поля любого произвольно взятого участка проводника означает изменение напряженности магнитного поля в проводнике по всей глубине и, как следствие, этот процесс сопровождается возникновением вихревых токов. В проводнике, не содержащем поверхностных и внутренних дефектов, два любых произвольно взятых участка подобны друг другу, и в этом случае вихревые токи в проводнике на входе и на выходе из магнитного поля носят установившийся характер и генерируют противодействующее магнитное поле, не меняющееся во времени и подобное постоянному полю постоянного магнита 2 (см. фиг. 4). Датчик 3 регистрирует только переменную составляющую магнитного поля вихревых токов, поэтому при движении в блоке «индуктор-датчик» медной катанки, не имеющей дефектов, на выходе датчика сигнала нет. В случае прохождения через проходной ВТП участка катанки с несплошностью установившийся характер вихревых токов в катанке и противодействующего магнитного поля нарушается и на выходе датчика 3 появляется сигнал. Амплитуда сигнала пропорциональна величине несплошности, что позволяет при обработке сигналов применить систему ранжирования дефектов. Диапазон сигнала - от десятков мВ до 10 В (см. фиг. 3). Сигнал с датчика 3 поступает в электронный блок 11, где фильтруется по низкой и высокой частоте, затем усиливается. Аналоговый блок 11 фильтрации и усиления производит выделение и усиление информационной составляющей, содержащей информацию о наличии сигнала от дефекта и его амплитуде, позволяющей при дальнейшей обработке ранжировать найденные дефекты по размерам. При этом блоком 11 отфильтровывается только полезная информационная составляющая аналогового потока и подавляется постоянная, инфранизкочастотная, низкочастотная и высокочастотная (в виде импульсной помехи) составляющие. Полезная отфильтрованная аналоговая составляющая с выхода блока 11 фильтрации и усиления поступает в блок 12 АЦП, преобразуется в цифровой код и поступает для дальнейшей обработки в компьютер 8. Блоки 11 и 12 на фиг. 1 показаны одним блоком 5 КНД (комплекс непрерывной диагностики). Учитывая то, что каналов диагностики может быть несколько, то сигналы с КНД по сети 6 Enernet, коммутируемые блоком 7, поступают на соответствующий компьютер 8, 8а-8n.

Для более полного понимания и представления процессов, происходящих при регистрации комплексом дефектов в медной катанке, на фиг. 3 приведен пример сигналов с исследуемого образца катанки, поступающих с датчика 3, отфильтрованных аналоговым блоком 11 фильтрации и усиления сигнала и «визуализированных» программой обработки компьютера 8. По сути эта визуализация является сигналограммой (цифровой осциллограммой) от исследуемого образца катанки, где ось Y является осью времени, т.е. временной разверткой, а «всплески» (обведенные овалами) - это сигналы от дефектов, найденных в этом образце. На сигналограмме хорошо видно, что «всплески» различаются по амплитуде. Большие амплитуды вызываются дефектами, имеющими большие размеры, и этот факт позволяет ранжировать дефекты по их размерам. Подобная визуализация дефектов программой обработки наглядно показывает их наличие, но совершенно непригодна для «промышленного» использования, поскольку не дает возможности в реальном масштабе времени вести статистику выявляемых дефектов при производстве медной катанки.

С целью преодоления этого недостатка нами разработана компьютерная программа, позволяющая не только проводить визуализацию сигналов от дефектов в медной катанке, но и ранжировать их по размеру, вести статистику в условиях реального производства катанки. Это достигается посредством сравнения сигнала реального дефекта в катанке со статистической базой, включающей сигналы образцов катанки с искусственно созданными дефектами. Пример визуализации сигналов такой программой представлен на фиг. 5.

Как видно из из фиг. 5, программа имеет большую чувствительность к сигналам от дефектов и, как следствие, позволяет проводить более точное ранжирование размеров дефектов, изменяя их масштаб по оси X. При сравнении фигур 3 и 5 следует учитывать, что красная отметка «0» см. на фиг. 2 соответствует отметке «0» на оси X фиг. 5. Метод ранжирования дефектов по размеру в данной программе - создание ряда уставок, срабатывающих при превышении сигналом от дефекта уровня уставки (например, 0,02, или - 0,04, или - 0,6 (и т.п.). Результаты обработки можно просмотреть на дисплее 9 компьютера 8 и распечатать на принтере 10. Таким образом, выбранная система аналогово-цифровой обработки позволяет выявлять дефекты, встречающиеся в медной катанке при ее производстве, и производить их ранжирование по размерам и статистическую обработку в процессе производства.

Преимущества предлагаемого способа и устройства очевидны, т.к. позволяют полностью исключить влияние скин-эффекта и за счет жесткости расположения постоянного магнита и датчика обеспечить повышение точности и достоверности определения дефектов в производстве катанки. Специально разработанная программа обработки полученных сигналов позволяет определить местонахождения дефекта и оценить влияние его на качество катанки.

В настоящее время предлагаемое изобретение прошло проверку на испытательных стендах и с 2014 г. будет внедряться в различных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ПРОТЯЖЁННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2651618C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ БАНДАЖНЫХ ОБОЛОЧЕК РОТОРОВ | 2019 |

|

RU2698557C1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ МАЛЫХ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2564823C1 |

| Способ определения местоположения диэлектрического промежутка в электропроводящем объекте и устройство для его осуществления | 2017 |

|

RU2665592C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ ОБЪЕКТА ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2487344C2 |

| Вихретоковый проходной преобразователь для неразрушающего контроля стрендовых канатов | 2022 |

|

RU2781153C1 |

| Способ оценки глубины трещин на поверхности труб | 2021 |

|

RU2775659C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| Вихретоковый преобразователь для дефектоскопии | 2023 |

|

RU2813477C1 |

Изобретение относится к способам и устройствам для бесконтактного диагностического контроля качества медной катанки в процессе ее производства и может быть использовано в других отраслях промышленности. Сущность изобретения заключается в том, что в продольно перемещающемся со скоростью V (м/с) изделии в плоскости, перпендикулярной ее перемещению, возбуждают посредством вихретокового преобразователя проходного типа вихревой ток, измеряют напряжение, соответствующее изменению сопутствующего ему электромагнитного поля, полученный сигнал обрабатывают посредством фильтрации по низкой и высокой частоте, усиливают в усилителе, преобразуют в цифровую форму и после электронной обработки осуществляют ранжирование дефекта посредством сравнения полученного результата с результатами, хранящимися в статистической базе данных, при этом возбуждение вихревых токов в контролируемом изделии осуществляют путем применения в вихретоковом преобразователе по крайней мере не менее одного мощного постоянного магнита, жестко закрепленного с соосно установленным ему датчиком изменения электромагнитного поля, наведенного вихревым током в контролируемом объекте, электронная обработка осуществляется компьютером, управляемым программой, разработанной на основе статистической базы данных, составленной по результатам измерения в образцах с искусственными дефектами. Технический результат - повышение точности определения дефектов на любой глубине их нахождения. 2 н.п. ф-лы, 5 ил.

1. Способ вихретокового контроля медной катанки, заключающийся в том, что в продольно перемещающемся со скоростью V (м/с) изделии в плоскости, перпендикулярной ее перемещению, возбуждают посредством вихретокового преобразователя проходного типа вихревой ток, измеряют напряжение, соответствующее изменению сопутствующего ему электромагнитного поля, полученный сигнал обрабатывают посредством фильтрации по низкой и высокой частоте, усиливают в усилителе, преобразуют в цифровую форму и после электронной обработки осуществляют ранжирование дефекта посредством сравнения полученного результата с результатами, хранящимися в статистической базе данных, отличающийся тем, что возбуждение вихревых токов в контролируемом изделии осуществляют путем применения в вихретоковом преобразователе по крайней мере не менее одного мощного постоянного магнита, жестко закрепленного с установленным соосно ему датчиком изменения электромагнитного поля, наведенного вихревым током в контролируемом объекте, электронная обработка осуществляется компьютером, управляемым программой, разработанной на основе статистической базы данных, составленной по результатам измерения в образцах с искусственными дефектами.

2. Устройство реализации способа по п. 1, содержащее вихретоковый преобразователь (ВТП) проходного типа, снабженный средствами измерения выходного напряжения вихретокового преобразователя, фильтр нижних частот, фильтр верхних частот, усилитель, соединенный с аналогово-цифровым преобразователем (АЦП), программно-управляемый микропроцессор, управляющий сортировкой изделий, отличающееся тем, что вихретоковый преобразователь (ВТП) проходного типа содержит по крайней мере не менее одного мощного постоянного магнита, жестко закрепленного с установленным соосно ему датчиком изменения электромагнитного поля, наведенного вихревым током в контролируемом объекте, а в качестве программно-управляемого процессора применен компьютер, работой которого управляет программа ранжирования дефектов.

| WO 9848269 A1, 29.10.1998 | |||

| СПОСОБ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ | 1991 |

|

RU2025724C1 |

| Способ отливки из ковкого чугуна мелких изделий, например, автотракторных свечей | 1941 |

|

SU63068A1 |

| Магнитно-транзисторный усилитель с выходом на постоянном токе | 1959 |

|

SU127703A1 |

Авторы

Даты

2015-02-20—Публикация

2014-03-12—Подача