Изобретение относится к дозаторам сыпучих материалов и позволяет уменьшить сводообразование и слеживаемость загруженного в бункер подлежащего дозированию массива сыпучего материала, увеличить его текучесть и, как результат, повысить точность дозирования. Оно может быть использовано в различных областях народного хозяйства: в металлургии, в химической, фармацевтической, пищевой отраслях промышленности и др.

Из технической литературы (Орлов С.П. Дозирующие устройства. - М.: МашГИз, 1960; Рогинский Г.А. Дозирование сыпучих материалов. - М.: Химия, 1978) известно, что сыпучий материал, находящийся в неподвижном бункере и подлежащий разгрузке или дозированию через его нижнее проходное отверстие, имеет тенденцию слеживаться, образовывать своды и перемычки и тем самым препятствовать саморазгружению бункера под действием сил гравитации. Для борьбы с этими нежелательными явлениями применяются различные типы механических разрыхлителей, мешалок и вибраторов, воздействие которых на сыпучий материал осуществляется либо вращением внутри него установленных в корпусе бункера побудителей, либо встряхиванием бункера, либо вибрацией его стенок. Мало того, для уменьшения сил внутреннего сцепления частиц сыпучего материала применяют подачу осушенного сжатого воздуха или газа внутрь его массива. При этом мельчайшие частицы газа образуют между частицами материала газовую прослойку, уменьшая силы трения и создавая таким образом псевдоожиженные "кипящие слои", способные течь, как жидкость. Таким образом создается возможность разгрузки и дозирования сыпучего материала.

Известен дозатор сыпучего материала (авт. свид. СССР №1682811 A1, кл. G01F 13/00, опубл. 07.10.91. Бюл. №37) с вмонтированными в днище бункера разгрузочными конусами, которые связаны с вибратором и взаимодействуют с проходными отверстиями, приоткрывая-закрывая их. Недостатком этого дозатора можно считать дискретность дозирования, т.е. эта конструкция в части способа дозирования ближе по своему назначению к простому разгрузочному устройству и не может обеспечить выдачу конкретной дозы в определенный момент времени с возможностью ее съема и затаривания. Этот недостаток можно устранить, снабдив разгрузочный клапан приводом возвратно-поступательного перемещения, например, шарнирно соединив шток клапана с кривошипно-шатунным механизмом, что и выполнено в предлагаемом изобретении дозатора сыпучего материала. В результате этого за каждый двойной ход разгрузочного клапана реализуется конкретная доза сыпучего материала, которая может быть либо затарена, либо помещена на транспортирующий механизм для дальнейшей обработки.

Известно вибрационное бункерное устройство (авт. свид. СССР №1682251 A1, кл. B65D 88/66, опубл. 07.10.91. Бюл. №37), использующее для разгрузки трудносыпучих материалов вибрационное устройство, в котором на валу электродвигателя привода подающего механизма установлен дебалансный груз, а корпус бункера смонтирован на упругой подвеске. В результате этого частота собственных колебаний корпуса якобы должна быть равна частоте перемещений дебалансного груза, что способствовало бы интенсификации разгрузки. Однако, по нашему мнению, вращающийся с большой угловой скоростью закрепленный на валу электродвигателя дебалансный груз незначительной массы не способен привести загруженный сыпучим материалом бункер в возвратно-поступательное вертикальное перемещение со сколько-нибудь заметной амплитудой, т.е. производительность разгрузки таким образом не повышается. Для более эффективного воздействия на упруго подвешенный бункер и увеличения амплитуды его колебаний можно в изобретении дозатора установить дебалансный груз ощутимой массы на выходном валу привода, т.е на кривошипе. Благодаря этому, загруженный бункер предлагаемого дозатора сыпучих материалов сможет совершать вынужденные колебания в вертикальной плоскости с частотой, примерно равной угловой скорости выходного вала, способствуя гравитационному движению массива сыпучего материала к проходному отверстию выпускной воронки и повышая эффективность дозирования.

Известен также порошковый дозатор (авт. свид. СССР №1326893 A1, кл. G01F 11/00, опубл. 30.07.87. Бюл №28, прототип), в котором для перемещения дозируемого порошкового материала используется транспортирующий газ. Устройство содержит установленную внутри бункера по его вертикальной оси полую дозирующую иглу с проделанными в ней боковыми и концевыми отверстиями. На иглу по подвижной посадке надета золотниковая втулка с ответными боковыми отверстиями, способная перемещаться по ней вверх-вниз от индивидуального привода. Внутрь иглы по газоподающему трубопроводу подается под давлением газ, который при совпадении боковых отверстий иглы и втулки поступает в верхнюю часть бункера для разрыхления порошка, а при перекрытых боковых отверстиях - выдувает через нижние отверстия иглы порошково-газовую дозу материала в выходной патрубок и далее - в отводящую транспортирующую магистраль. Процесс открывания-перекрытия боковых отверстий иглы синхронизирован с периодическим вращением кулачков, которые попеременно пережимают или отпускают эластичные участки подающей газ и транспортирующей выданную дозу магистралей газопровода. Одновременно с рыхлением верхней части массива порошка с помощью газа осуществляется механическое рыхление с помощью грабельных рыхлителей. И это устройство не лишено недостатков. Во-первых, конструкция усложнена наличием нескольких индивидуальных приводов: для перемещения иглы, для перемещения втулки, для вращения пережимающих кулачков. Во-вторых, периодическое пережимание эластичных участков трубопроводов, транспортирующих абразивный порошковый материал, неизменно приведет к их преждевременному износу и выходу дозатора из строя. В-третьих, чередование подачи транспортирующего газа в верхнюю часть бункера и в пространство над выходным патрубком разделяет процесс дозирования на две последовательные стадии, что ухудшает гравитационное продвижение порошка к выходному патрубку. Дело в том, что при подаче сжатого газа в верхнюю часть бункера нижние слои порошкового материала подвергаются, наоборот, уплотнению. Поэтому на второй стадии дозирования при транспортировании порошка газом, выходящим через нижние отверстия иглы, процесс дозирования претерпевает дополнительное сопротивление уплотненного нижнего слоя, и ухудшаются условия выноса дозы в транспортирующую магистраль.

Перечисленные недостатки прототипа устранены изобретением дозатора сыпучего материала. Во-первых, работа дозатора, включая перемещение механизма дозирования, подкачку газа, механическое рыхление сыпучего материала и вынужденные колебания бункера осуществляются от одного привода. Это значительно упрощает конструкцию и повышает надежность. Во-вторых, газ для псевдоожижения сыпучего материала подается в надклапанное пространство бункера по газоподводящему трубопроводу через герметичный пружинно-шариковый клапан, который изолирован от контакта с абразивным сыпучим материалом. Нагнетательные обратные клапаны 19 также не контактируют с сыпучим материалом. В результате повышается долговечность дозатора. В-третьих, в предлагаемом дозаторе псевдоожижающий газ подается в надклапанное пространство выпускной воронки во время движения штока вниз при открытом разгрузочном клапане. Таким образом, гравитационная разгрузка дозируемого сыпучего материала и псевдоожижение нижних его слоев производятся в одну стадию, что более эффективно, чем двухстадийное дозирование порошка в прототипе. В-четвертых, грабельные рыхлители дозатора сыпучих материалов закреплены на штоке, связанном с кривошипно-шатунным механизмом, и осуществляют движение вверх-вниз с амплитудой, значительно превышающей амплитуду грабельных рыхлителей прототипа. Поэтому эффективность рыхления и сводообрушения массива сыпучего материала в предлагаемом дозаторе выше, чем в прототипе.

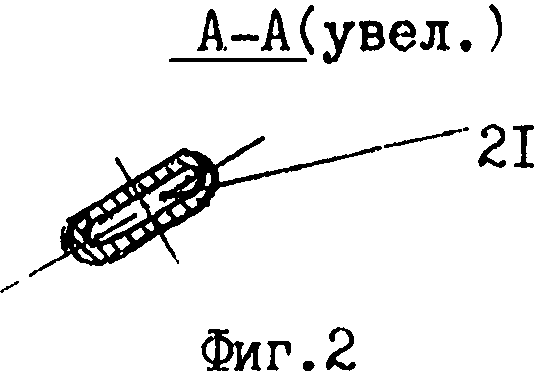

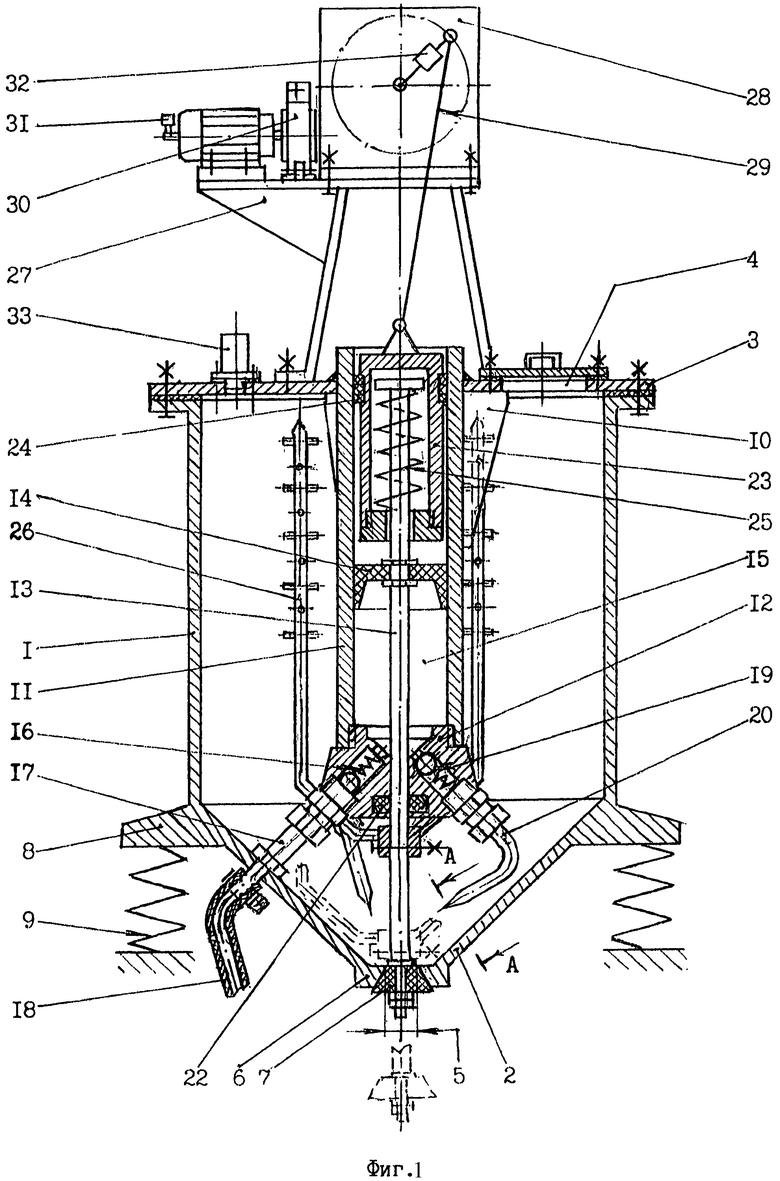

На фиг.1 показан осевой разрез дозатора сыпучего материала в положении, предшествующем открытию разгрузочного клапана, на фиг.2 - сечение А-А на фиг.1.

Дозатор сыпучего материала содержит вертикальный бункер 1 с выпускной воронкой 2 и закрепленной на его фланцевом разъеме герметизирующей крышкой 3. В крышке 3 выполнено загрузочное окно 4, которое в рабочем положении закрыто герметичным же люком. В нижней части выпускной воронки проделано проходное отверстие 5, выполненное в виде конусного клапанного седла 6, периодически контактирующего с открывающимся вниз-наружу разгрузочным клапаном 7 из эластичного синтетического материала.

Бункер 1 своими опорными лапами 8 помещен на упругую подвеску 9, представляющую собой, например, комплект винтовых пружин сжатия. Внутри бункера 1 на герметизирующей крышке 3 с использованием радиальных ребер 10 прикреплен с помощью сварки коаксиальный вертикальный пневмоцилиндр 11 с ввинченным в его нижний торец и там загерметизированным пневмораспределителем 12. Внутри пневмоцилиндра 11 помещен шток 13 с закрепленными на его нижнем конце коническим клапаном 7, а в средней части - поршнем 14. Поршень 14, стенки пневмоцилиндра 11 и пневмораспределитель 12 образуют подпоршневое пространство 15. В пневмораспределитель 12 вмонтирован газозаборный пружинно-шариковый обратный клапан 16 с присоединенным газоподводящим трубопроводом 17, в который через гибкий рукав 18 поступает осушенный воздух или малоактивный газ низкого давления (например, из баллона с газовым редуктором). В пневмораспределителе 12 смонтированы еще и нагнетательные обратные клапаны 19, к которым присоединены напорные трубопроводы 20. Трубопроводы 20 выведены в надклапанное пространство нижней части воронки 2 и содержат газоподающие сопла 21. Подвижное соединение штока 13 с направляющей поверхностью отверстия пневмораспределителя 12 загерметизировано стандартным эластичным уплотнением 22, уложенным в кольцевую канавку этого отверстия.

Подпятник штока 13 помещен внутрь пружинной подвески 23, корпус которой контактирует своей наружной цилиндрической поверхностью с внутренней поверхностью пневмоцилиндра 11 и уплотнен в ней сальниковым грязесборником 24. Между подпятником штока 13 и корпусом подвески 23 помещена запирающая клапан 7 силовая пружина 25. Под пневмораспределителем 12 на нижнем участке штока 13 закреплены вертикальные грабельные рыхлители 26, проникающие в верхнюю часть бункера 1. Подвеска 23 кинематически связана с помещенным снаружи крышки 3 на опорной стойке 27 приводом 28 с помощью кривошипно-шатунного механизма 29 (на чертеже приведено его условное изображение). Привод 28 содержит двигатель и редуктор, а также тормоз 30. На валу двигателя закреплен дебалансный груз 31, а на выходном валу привода 28 (т.е. на кривошипе) - дебалансный груз 32 значительно большей массы, чем груз 31. Дозатор оснащен герметично закрепленным на крышке 3 предохранительным клапаном 33.

Работа дозатора сыпучего материала осуществляется следующим образом. При остановленном с помощью тормоза 30 приводе 28 в положении, соответствующем крайнему верхнему положению кривошипно-шатунного механизма 29 с закрытым разгрузочным клапаном 7, который с помощью штока 13 и пружинной подвески 23 прижат запирающей пружиной 25 к клапанному седлу 6, открывают люк загрузочного окна 4 крышки 3 и производят через него загрузку бункера 1 подлежащим дозированию сыпучим материалом. Во время загрузки подпоршневое пространство 15 заполнено газом, клапаны 16 и 19 пневмораспределителя 12 находятся в закрытом положении, пружина 25 сжата.

После окончания загрузки закрывают и герметизируют люк окна 4 и подготавливают тару или устройство приема дозы (на чертеже не показаны). Включают смонтированный на стойке 27 привод 28 с одновременным отпусканием тормоза 30. Шатун механизма 29 перемещает вниз подвеску 23, которая сначала освобождает пружину 25, а затем, упираясь в подпятник штока 13, перемещает его вниз для открывания клапана 7 в отверстии 5. Одновременно с этим происходит перемещение поршня 14 внутри пневмоцилиндра 11, который закреплен на крышке 3 с использованием ребер 10. Поршень 14 сжимает набранный в подпоршневое пространство 15 газ, отчего открываются клапаны 19. Газ по трубопроводам 20 через сопла 21 поступает в надклапанное пространство воронки 2. Происходит псевдоожижение нижней части массива сыпучего материала и образуются в зоне сопел 21 его "кипящие слои", готовые под действием сил гравитации беспрепятственно высыпаться через отверстие 5 при открытом клапане 7. Начинается дозирование. По достижении клапаном 7 крайнего нижнего положения происходит его подъем. Поршень 14, перемещаясь вверх, производит разрежение в подпоршневом пространстве 15, в результате чего клапаны 19 закрываются, а клапан 16 переводится в открытое положение. Газоподводящий трубопровод 17 через гибкий рукав 18 засасывает очередную порцию газа. Клапан 7 пружиной 25 прижимается к седлу 6. Дозирование закончено.

Одновременно с перемещением клапана 7 происходит возвратно-поступательное вертикальное перемещение рыхлителей 26, способствующее гравитационному продвижению верхних слоев сыпучего материала к выпускной воронке 2. Рыхление массива сыпучего материала способствует также и выравниванию давления в надклапанном пространстве бункера 1 и в его газовом пространстве под герметизирующей крышкой 3, что необходимо для обеспечения гравитационного перемещения сыпучего материала. В качестве дополнительной меры, побуждающей сыпучий материал двигаться вниз внутри опирающегося своими опорными лапами 8 на упругую подвеску 9 бункера 1, в изобретении дозатора сыпучего материала применена вибрация бункера под действием дебалансных грузов 31 и 32, закрепленных соответственно на валу двигателя и на выходном валу привода 28. Вращающиеся грузы 31 и 32 возбуждают вынужденные колебания бункера 1 с частотой, примерно соответствующей угловой скорости выходного вала. В процессе работы часть поступающего через сопла 21 газа выводится вместе с псевдоожиженной дозой сыпучего материала через отверстие 5, а часть - проникает через массив материала в газовое пространство под крышкой 3. В случае повышения давления в газовом пространстве выше расчетного срабатывает предохранительный клапан 33, сбрасывающий в атмосферу излишки нагнетаемого газа. В процессе эксплуатации необходимо контролировать износ трущихся эластичных элементов: разгрузочного клапана 7, поршня 14, кольцевого уплотнения 22 и грязесборника 24 и в случае выхода из строя производить их замену.

Изобретение является новым, т.к. при патентном поиске не выявлено признаков, указанных в отличительной части формулы изобретения. Изобретение технически осуществимо, т.к. примененные в нем элементы являются известными и используются в промышленном масштабе в различных областях техники.

Изобретение дозатора сыпучих материалов позволяет увеличить эффективность процесса дозирования, уменьшает образование сводов и перемычек в массиве находящегося в бункере подлежащего дозированию сыпучего материала, повышает надежность и точность дозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| Дозатор сыпучих материалов | 1990 |

|

SU1760363A1 |

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2026534C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2172795C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2018 |

|

RU2685615C1 |

| Устройство для подачи глинозема в электролизер | 1981 |

|

SU985154A1 |

| ДОЗАТОР УЛУЧШИТЕЛЕЙ МУКИ ТЕСТОМЕСИЛЬНОЙ МАШИНЫ | 2005 |

|

RU2341777C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2012 |

|

RU2548354C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2315823C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2014571C1 |

Изобретение относится к оборудованию для дозированной подачи сыпучего материала. В опирающемся на упругую подвеску герметичном бункере на движущемся возвратно-поступательно вертикальном штоке закреплен нижний открывающийся наружу конический клапан. Шток в средней части снабжен движущимся внутри пневмоцилиндра поршнем, способным периодически подавать псевдоожижающий газ в нижнюю часть загруженного в бункер массива сыпучего материала. Привод механизма открывания клапана закреплен на стойке герметизирующей крышки над бункером и взаимодействует со штоком с помощью кривошипно-шатунного механизма, шатун которого шарнирно соединен со штоком через пружинную подвеску. Рыхление верхней части массива сыпучего материала производится возвратно-поступательно перемещаемыми вертикальными грабельными рыхлителями. На кривошипе закреплен дебалансный груз, который при вращении возбуждает вынужденные колебания бункера, способствующие его разгрузке. Технический результат - повышение точности дозирования и надежности конструкции дозатора. 3 з.п. ф-лы, 2 ил.

1. Дозатор сыпучего материала, содержащий установленный на упругих подвесках бункер с нижней выпускной воронкой и закрепленной на его верхнем фланцевом разъеме герметизирующей крышкой со смонтированным снаружи нее приводом, кинематически связанным с размещенным внутри бункера движущимся возвратно-поступательно вертикальным штоком, несущим открывающийся вниз-наружу разгрузочный клапан, отличающийся тем, что шток смонтирован внутри закрепленного на герметизирующей крышке бункера вертикального пневмоцилиндра с пневмораспределителем, газоподводящим и напорными трубопроводами и оснащен закрепленным в его средней части поршнем, способным нагнетать через газоподающие сопла напорных трубопроводов газ в надклапанное пространство выпускной воронки.

2. Дозатор сыпучего материала по п.1, отличающийся тем, что шток связан с приводом с помощью размещенного над герметизирующей крышкой кривошипно-шатунного механизма, шатун которого шарнирно присоединен к штоку через пружинную подвеску с запорной пружиной, способной прижать разгрузочный клапан к седлу проходного отверстия при полностью загруженном бункере.

3. Дозатор сыпучего материала по п.1, отличающийся тем, что на выходном валу привода на кривошипе кривошипно-шатунного механизма закреплен дебалансный груз, способный возбуждать вынужденные колебания бункера в вертикальной плоскости с частотой, соответствующей угловой скорости выходного вала.

4. Дозатор сыпучего материала по п.1, отличающийся тем, что на нижнем участке штока закреплены проникающие внутрь верхних слоев массива сыпучего материала грабельные рыхлители, способные совершать вертикальное возвратно-поступательное перемещение синхронно с разгрузочным клапаном.

| Порошковый дозатор | 1986 |

|

SU1326893A1 |

| Вибрационное бункерное устройство | 1989 |

|

SU1682251A1 |

| US 7487892 B1, 10.02.2009 | |||

| Дозатор сыпучего материала | 1989 |

|

SU1682811A1 |

Авторы

Даты

2015-02-20—Публикация

2013-10-31—Подача