Изобретение относится к области откачки жидких сред из глубоких скважин, в частности абразивосодержащих, агрессивных, минерализованных, газосодержащих пластовых жидкостей, в частности нефти, с помощью глубинно-насосных установок, со скважинными погружными объемными насосами, имеющими эластичный рабочий орган.

Основными факторами, определяющими техническую эффективность использования добывающего оборудования, являются конструктивное выполнение глубинно-насосных установок и используемых в них насосов, срок их межремонтной эксплуатации, а также затраты и потери, связанные с их монтажом, демонтажом и со спускоподьемными операциями при частом извлечении неисправного насоса из скважины.

Глубинно-насосная установка для подъема жидкой среды из скважины, например пластовой жидкости различной вязкости и состава, различной степени загрязненности и газосодержания, может быть выполнена с использованием объемного погружного скважинного насоса, работающего от механического привода - колонны штанг, соединенной со станком-качалкой и совершающей возвратно-поступательные движения в вертикальной плоскости. При этом насос должен быть выполнен с возможностью его разъемного соединения с колонной труб для отвода откаченной жидкой среды из внутренней полости насоса в размещенное вокруг устья скважины приемное оборудование, и подвешивания насоса в скважине на колонне труб, а также с возможностью его разъемного соединения с колонной штанг. При этом соединение насоса с колонной труб и колонной штанг осуществляют при монтаже глубинно-насосной установки в подвешенном положении насоса в скважине. При этом монтаж/демонтаж колонны труб и колонны штанг требуемой длины осуществляют последовательным соединением/разъединением труб или соответственно штанг, обеспечивая при этом устойчивое положение насоса. Технологии такого монтажа/демонтажа колонн обеспечивают указанное соединение/разъединение в наземных условиях с последующим погружением колонн в скважину и закрепление их к насосу, подвешенному в скважине, или поэтапное соединение/разъединение труб и штанг в колонну по мере погружения подвешенного насоса в скважину и погружения его под динамический уровень. При этом уровень технологичности и сроки монтажа/демонтажа глубинно-насосной установки и насоса, в том числе, в связи с нарушением технического состояния насоса, и сроки межремонтной эксплуатации насоса значительно влияют на объем затрат и потерь при эксплуатации скважин.

При этом для объемных насосов, использующих эластичный рабочий орган, срок межремонтной эксплуатации в основном определяется износом движущихся конструктивных элементов в условиях негативного воздействия на них абразивных компонентов механических примесей откачиваемых минерализованных, высоковязких жидких сред, в том числе, содержащих значительные газовые включения, накапливаемые в рабочих камерах насосов с образованием объемов сжимаемой газовой среды, уменьшающих рабочие объемы камер насоса и эффективность работы насоса и постепенно приводящих к его полной неработоспособности.

Повышение работоспособности насоса в различных средах и увеличение срока межремонтной эксплуатации, а также упрощение технологии монтажа/демонтажа добывающего оборудования является актуальной проблемой.

Одним из направлений повышения работоспособности насоса является улучшение условий работы движущихся элементов насосов.

Известен насос для подъема из глубоких скважин, абразивосодержащих, а также агрессивных и солесодержащих пластовых жидкостей, в частности нефти с незначительным содержанием газа (WO 99/15791; RU, 2090779, C1) и насосная установка с его использованием. Насос содержит кожух и установленные в противоположных торцевых стенках внутренней полости кожуха, предназначенной для размещения порции откачиваемой жидкости, всасывающий и нагнетательный клапаны, через которые внутренняя полость кожуха сообщена, соответственно, со скважиной и с каналом отвода откачиваемой жидкости. В указанной полости кожуха закреплен бачок (один или несколько) с размещенной в нем диафрагмой, разделяющей полости переменного объема для размещения приводной и откачиваемой жидкостей, а также канал приводной жидкости, предназначенный для сообщения полости для приводной среды с источником движения приводной жидкости в виде плунжерного насоса. Диафрагма, разделяющая полости, выполнена эластичной с возможностью придания ей формы внутренней поверхности стенки бачка и установлена с возможностью изменения ее формы и положения при изменении давления в полости приводной жидкости и объема этой полости в интервале значений, ограниченном величинами ее минимального и максимального допустимых объемов. Полость для приводной жидкости в насосе сообщена каналом с рабочей камерой гидропривода, в котором цилиндр или плунжер со штоком скреплены со штангой, имеющей привод, расположенный над поверхностью земли. Плунжер или цилиндр гидропривода скреплен с кожухом насоса, причем цилиндр гидропривода установлен в подъемной трубе с образованием кольцевого канала отвода откачиваемой жидкости. Камера насоса образована двумя полуоболочками, каждая из которых выполнена с наружным фланцем, служащим для соединения полуоболочек и крепления между ними периферийной части диафрагмы, и внутренней поверхностью, формирующей одну из указанных полостей и имеющей форму, близкую к зеркальному отражению внутренней поверхности другой полуоболочки, причем полуоболочка, формирующая полость для откачиваемой жидкости, перфорирована для сообщения этой полости с полостью кожуха вне камеры, а полуоболочка, формирующая полость для приводной жидкости, перфорирована на участке присоединения к ней патрубка.

Известен насос и насосная установка для подъема вязких сред с механическим приводом от станка-качалки (US, 2005/0249614, A1), при этом используется насос, содержащий во внутренней полости наружного кожуха рабочую камеру с всасывающим клапаном в нижней части и нагнетательным клапаном в верхней части и, по меньшей мере, с одним рабочим узлом насоса, содержащим эластичный рабочий орган, выполненный в виде диафрагмы, изменение формы и положения которой приводит к открытию или закрытию указанных клапанов и всасыванию в рабочую камеру из скважины или вывод из рабочей камеры в наружный кожух порции откачиваемой жидкой среды. Насос содержит устройство гидропривода, имеющее внутреннюю полость гидропривода, заполненную рабочей средой гидропривода и сообщенную с помощью трубопровода через рабочую среду гидропривода с одной стороной указанного эластичного рабочего органа для обеспечения указанного изменения его формы и положения при изменении давления рабочей среды в указанной внутренней полости, при этом устройство гидропривода содержит полый цилиндр гидропривода с плунжером, имеющим постоянное поперечное сечение с площадью меньше площади поперечного сечения цилиндра гидропривода, снабженным в нижней части башмаком для центрирования плунжера, имеющим каналы для перетекания через него рабочей среды гидропривода. Плунжер размещен с зазором в указанном цилиндре гидропривода с возможностью возвратно-поступательного движения через один опорный фланец в верхней части цилиндра гидропривода, содержащий уплотнительные устройства. При этом рабочий узел насоса содержит разъемный бачок с крышкой и дном, имеющими сквозные отверстия, указанная диафрагма закреплена своей периферийной частью между крышкой и дном указанного бачка без прилегания к ним, сообщена одной стороной центральной части диафрагмы с внутренней полостью гидропривода через сквозные отверстия в крышке бачка и сообщена другой стороной центральной части диафрагмы с внутренней полостью рабочей камеры через сквозные рабочие отверстия в дне бачка.

В описанных выше насосах исключен контакт трущихся частей с откачиваемой жидкостью, что позволяет им длительное время работать при добыче минерализованной жидкости любой вязкости. Однако в связи с опорой плунжера в верхней части цилиндра на мягкие уплотнения, подверженные значительному износу, при возвратно-поступательном движении плунжер подвергается значительным поперечным колебаниям, что приводит к вибрации цилиндра гидропривода и увеличению износа уплотнений, резкому повышению давления во внутренней полости гидропривода и нарушению целостности эластичных диафрагм, с возникновением аварийной ситуации, разрешение которой требует демонтажа/монтажа насосной установки, включая демонтаж/монтаж колонн труб и штанг, для замены изношенных уплотнений.

Кроме того, в указанных насосах, имеющих из-за сложной геометрической формы конструктивных элементов большие паразитные объемы в рабочей камере, труднодоступные для перемещающейся жидкости, не участвующих в рабочем процессе и поэтому заполняемых газом, который имеет свойство сжиматься, не создавая давления, достаточного для открытия клапанов, не предусмотрены меры по исключению накопления в них газовых образований, что при работе с откачиваемой жидкостью, насыщенной сопутствующими газами, приводит к существенному снижению объема откачиваемой жидкости из-за постепенного заполнения выделяющимся газом паразитного объема, например, пространства между бачками. Наличие в насосе большого паразитного объема делает насос незащищенным к существенному наличию свободного газа в жидкости и приводит к снижению производительности насоса до его полной неработоспособности. Для исключения этих явлений в настоящее время применяется технология промывки насоса водой, что связано с дополнительными расходами и прекращением добычи на время проведения промывки и последующего ввода скважины в рабочий режим. Однако эти способы являются слабо эффективными даже при небольшом содержании газа в откачиваемой среде, при значительном содержании газа насос быстро становится неработоспособным.

Целью создания изобретения является обеспечение устойчивой работы насоса, имеющего эластичный рабочий орган, в условиях наличия в откачиваемой жидкости сопутствующих газов и загрязнений без необходимости частой промывки скважины,

При создании изобретения была поставлена техническая задача создания насоса и насосной установки, способных поднимать из скважины на поверхность пластовую жидкость с большим содержанием свободного газа и механических примесей и большим диапазоном по вязкости, включая высоковязкие жидкости, и в которых были бы реализованы следующие технические решения, приводящие к следующему техническому результату:

- исключение вибраций плунжера от поперечных колебаний при возвратно-поступательном перемещении в цилиндре гидропривода путем центрирования плунжера гидропривода с опорой на подшипники скольжения, распределенные по длине плунжера, изолированные друг от друга и защищенные от воздействия откачиваемой среды и рабочей среды гидропривода,

- исключение заклинивания плунжера в цилиндре при работе насоса «всухую» без пластовой жидкости;

- обеспечение смазки наружных поверхностей плунжера путем контакта его наружной поверхности с объемом смазывающей среды при ходе вниз и вверх на расстояние длины рабочего хода,

- ограничение свободных объемов рабочей камеры насоса для исключения накопления газа, сопутствующего откачиваемой жидкости, путем заполнения свободных объемов балластными элементами;

- обеспечение возможности манипулирования с насосом при монтаже и демонтаже насоса и насосной установки в положении плунжера, заблокированного от его продольного перемещения и поворота путем его временной фиксации в насосе с помощью минимального количества технологических операций в подвешенном положении в скважине;

- обеспечение сокращения продолжительности монтажа насосной установки путем установки и закрепления на плунжере насоса предварительно собранной колонны штанг внутри собранной на подвешенном насосе колонны труб;

- обеспечение минимального количества технологических операций при монтаже/демонтаже колонны труб, колонны штанг насосной установки и насоса путем минимального количества заменяемых конструктивных элементов;

- снижение продолжительности подготовки колонны труб к их опорожнению перед демонтажом, с исключением демонтажа части колонны труб, путем использования сливного устройства, открывающегося при определенном давлении в колонне труб, заданном в узком диапазоне величин, и за счет использования сменных мембран в сливном устройстве;

- обеспечение возможности проведения периодических промывок через затрубное пространство для выноса на поверхность осаждающихся в колонне труб механических примесей при их большом содержании в пластовой жидкости, при работающем насосе;

- увеличение межремонтного периода скважины и насоса;

- снижение обводненности и увеличение отдачи скважин;

- обеспечение проведения демонтажа насоса из скважины без проливов откачиваемой среды на поверхности;

- снижение энергопотребления на единицу объема добычи.

Поставленная задача была решена созданием насоса объемного погружного скважинного с механическим приводом от станка-качалки, приспособленного для использования в насосной установке, включающей колонну труб для отвода откачиваемой жидкой среды и колонну штанг, соединенную со станком-качалкой, содержащего во внутренней полости наружного кожуха:

- устройство приема жидкой среды из скважины;

- рабочую камеру с всасывающим клапаном в нижней части и нагнетательным клапаном в верхней части и, по меньшей мере, с двумя рабочими узлами насоса, содержащими каждый эластичный рабочий орган, выполненный в виде диафрагмы, изменение формы и положения которой приводит к открытию или закрытию указанных клапанов и всасыванию в рабочую камеру из скважины или вывод из рабочей камеры в наружный кожух порции откачиваемой жидкой среды;

- устройство вывода откаченной жидкой среды из наружного кожуха насоса в колонну труб;

- устройство гидропривода, имеющее внутреннюю полость гидропривода, заполненную рабочей средой гидропривода и сообщенную с помощью трубопровода через рабочую среду гидропривода с одной стороной указанного эластичного рабочего органа для обеспечения указанного изменения его формы и положения при изменении давления рабочей среды в указанной внутренней полости, при этом устройство гидропривода содержит полый цилиндр гидропривода с плунжером, имеющим постоянное поперечное сечение с площадью меньше площади поперечного сечения цилиндра гидропривода и размещенным с зазором в указанном цилиндре с возможностью поворота вокруг своей продольной оси и возвратно-поступательного движения, обеспечивающего изменение давления рабочей среды, вызывающего соответствующее указанное изменение формы и положения указанного эластичного рабочего органа,

- при этом:

- каждый указанный рабочий узел насоса содержит разъемный бачок с крышкой и дном, имеющими сквозные отверстия, указанная диафрагма закреплена своей периферийной частью между крышкой и дном указанного бачка без прилегания к ним, сообщена одной стороной центральной части диафрагмы с внутренней полостью гидропривода через сквозные отверстия в крышке бачка и сообщена другой стороной центральной части диафрагмы с внутренней полостью рабочей камеры через сквозные рабочие отверстия в дне бачка;

- плунжер снабжен одним опорным узлом в виде башмака со сквозными отверстиями для свободного перетекания рабочей среды гидропривода во внутренней полости цилиндра гидропривода, содержащего подшипник скольжения и закрепленным в нижней части плунжера с возможностью взаимодействия указанного подшипника скольжения с внутренней поверхностью указанного цилиндра гидропривода, и указанный подшипник скольжения выполнен из антифрикционного материала;

отличающегося тем, что:

- дно бачка одного из рабочих узлов насоса содержит, по меньшей мере, одно сквозное аварийное отверстие, имеющее площадь проходного сечения больше площади проходного сечения указанных рабочих отверстий в дне бачка, и насос приспособлен для перехода в плунжерный режим прокачки при подъеме давления рабочей среды гидропривода во внутренней полости гидропривода выше заданного предельного уровня, приводящего к прилеганию указанной диафрагмы к дну бачка и разрушению диафрагмы в области, противолежащей указанному аварийному отверстию;

- содержит систему гидрозащиты плунжера, герметично соединенную с верхней частью цилиндра гидропривода, содержащую два дополнительных опорных узла плунжера на расстоянии один от другого, содержащих каждый устройство скольжения, закрепленное в указанном дополнительном опорном узле с возможностью его взаимодействия с боковой поверхностью плунжера, и два каскада уплотнений, расположенных по одному каскаду с каждой стороны устройства скольжения и обеспечивающих защиту плунжера и указанного устройства скольжения от воздействия рабочей среды гидропривода и откачиваемой жидкой среды, и размещенный между указанными опорными узлами цилиндр гидрозащиты, обеспечивающий формирование между внутренней боковой поверхностью цилиндра гидрозащиты и боковой поверхностью плунжера замкнутой полости, заполненной смазывающей средой низкой вязкости для смазки боковой поверхности плунжера при движении плунжера вверх и вниз через систему гидрозащиты на величину рабочего хода;

- устройство вывода откаченной жидкой среды из насоса в колонну труб содержит полый переводник, закрепленный в верхней части наружного кожуха насоса и имеющий наружную проточку, приспособленную для захвата насоса элеватором, средство разъемного соединения периферии переводника с трубой колонны труб, выполненное в виде резьбы, и размещенный во внутренней полости указанного переводника хвостовик, закрепленный в верхней части плунжера и имеющий каналы для вывода откачиваемой жидкой среды из внутренней полости наружного кожуха в колонну труб глубинно-насосной установки;

- указанный хвостовик снабжен направляющими штифтами, выступающими над наружной поверхностью хвостовика и приспособлен для размещения на нем средства разъемного соединения плунжера с муфтой колонны штанг станка-качалки и для блокировки плунжера от его смещения во внутренней полости переводника в исходном нерабочем положении насоса с помощью вкладных срезных фиксаторов, связывающих хвостовик с переводником;

- указанное средство временной фиксации плунжера от продольного перемещения и от вращения в его нижнем транспортировочном положении при спуске насоса в скважину, при монтаже и демонтаже выполнено в виде двух байонетных замков в стенках переводника, имеющих продольные пазы для перемещения в них указанных направляющих штифтов хвостовика при возвратно-поступательном перемещении плунжера в цилиндре гидропривода и сообщенные с продольными пазами поперечные пазы, приспособленные для размещения в них указанных направляющих штифтов при нижнем транспортировочном положении плунжера в цилиндре гидропривода путем поворота указанного хвостовика в указанном переводнике перед спуском насоса в скважину, перед монтажом и демонтажом;

- указанное средство разъемного соединения плунжера с муфтой колонны штанг станка-качалки выполнено в виде автосцепа, содержащего разъемные зацеп, приспособленный для установки на хвостовике насоса, и ловитель, приспособленный для соединения со штангой станка-качалки через муфту штанги, причем для соединения зацепа с ловителем зацеп снабжен уплощенной головкой, а внутренняя полость ловителя снабжена винтообразными направляющими для движения по ним головки зацепа с поворотом ловителя при размещении ловителя на зацепе и пружинным механизмом для удержания головки в ловителе.

При этом согласно изобретению, целесообразно, чтобы автосцеп содержал зацеп, имеющий резьбовую часть для соединения с хвостовиком насоса и шток с расположенной на его конце уплощенной головкой в форме параллелепипеда со скругленными гранями для захвата ее ловителем, чтобы ловитель содержал во внутренней полости пружинный механизм, имеющий пружины и резьбовую пробку, зажатые между установочной пробкой, соединенной с корпусом ловителя штифтом, приспособленным для разрушения при заданном значении поперечной нагрузки, и кулачком, имеющим два частично выступающих из него направляющих шара и внутреннюю овальную полость для размещения в ней указанной головки зацепа, при этом внутренняя полость корпуса ловителя в ее нижней части должна быть выполнена цилиндрической с канавками для обеспечения движения кулачка в корпусе ловителя только в осевом направлении, а в ее верхней части должна быть выполнена винтовой и снабжена двухзаходной резьбой для перемещения по ней указанных направляющих шаров кулачка, причем форма сечения винтовой части указанной внутренней полости ловителя должна соответствовать форме сечения указанной уплощенной головки зацепа, а большая ось выходного сечения винтовой части внутренней полости корпуса ловителя - повернута на 90° относительно большой оси входного сечения внутренней полости корпуса ловителя, и при этом чтобы автосцеп был дополнительно приспособлен для закрепления на муфте штанги станка-качалки с помощью срезного штифта, разрушающегося при заданной поперечной нагрузке.

При этом согласно изобретению, целесообразно, чтобы подшипники скольжения указанных двух опорных узлов системы гидрозащиты были размещены в кольцевых полостях корпусов двух указанных опорных узлов системы гидрозащиты, снабженных отверстиями для автономной подачи смазки к указанным подшипникам, и выполнены в виде колец из антифрикционного материала.

При этом согласно изобретению, целесообразно, чтобы каскады уплотнений опорных узлов содержали внешние грязесборники и размещенные под ними штоковые уплотнения.

При этом согласно изобретению, целесообразно, чтобы соединение хвостовика с плунжером было выполнено с помощью резьбы, по направлению противоположной направлению указанных поперечных пазов байонетных замков переводника.

При этом согласно изобретению, целесообразно, чтобы насос был снабжен фильтром, размещенным в устройстве приема жидкой среды из скважины.

При этом согласно изобретению, целесообразно, чтобы насос был приспособлен для откачки минерализованной или густой, или густой минерализованной жидкой среды, содержащей сопутствующие газы, и снабжен газосепаратором, размещенным в устройстве приема жидкой среды из скважины.

При этом согласно изобретению, целесообразно, чтобы насос для откачки минерализованной или густой, или густой минерализованной жидкой среды, содержащей сопутствующие газы, содержал размещенные в свободном пространстве внутренней полости рабочей камеры балластные элементы, препятствующие накоплению газовых включений в рабочей камере.

При этом согласно изобретению, целесообразно, чтобы насос содержал объемные балластные элементы, размещенные в пространстве между боковой стенкой рабочей камеры и крышками бачков рабочих узлов насоса.

При этом согласно изобретению, возможно, чтобы указанные объемные балластные элементы были выполнены в виде сопряженных между собой объемных моноблоков из упругого материала.

При этом согласно изобретению, возможно, чтобы указанные моноблоки содержали наполнитель из упругого губчатого материала в оболочке из теплостойкой ткани, имеющей с двух сторон покрытия из термостойкого влагонепроницаемого и газонепроницаемого материала, стойкого к воздействию откачиваемой жидкой среды.

При этом согласно изобретению, возможно, чтобы указанные моноблоки содержали наполнитель из пенополиуретана в оболочке из вулканизованной прорезиненной ткани на основе стеклянных нитей, покрытой с двух сторон силиконовой резиной на основе фторкаучука.

При этом согласно изобретению, возможно, чтобы указанные моноблоки были выполнены из крупнопористого, стойкого к воздействию откачиваемой жидкой среды, упругого губчатого материала.

При этом согласно изобретению, возможно, чтобы указанные моноблоки были выполнены из силиконового герметика.

При этом согласно изобретению, возможно, чтобы указанные объемные балластные элементы были образованы путем заполнения указанного пространства рабочей камеры резиноподобным ограниченно упругим вспенивающимся материалом.

При этом согласно изобретению, возможно, чтобы указанные объемные балластные элементы были выполнены из вспенивающегося силиконового герметика, полимеризованного после его размещения в указанном пространстве.

Кроме того, согласно изобретению, целесообразно, чтобы насос содержал дополнительно проточные балластные элементы, размещенные в пространстве между боковой стенкой рабочей камеры и дном бачков рабочих узлов насоса.

При этом согласно изобретению, возможно, чтобы указанные проточные балластные элементы были выполнены в виде сопряженных между собой проточных моноблоков, имеющих продольные сквозные каналы, сообщенные между собой сквозными поперечными каналами, образованными поперечными сквозными отверстиями, имеющими диаметр, равный диаметру рабочего отверстия в дне противолежащего моноблоку бачка, и выполненными в количестве, обеспечивающем суммарную площадь проходных сечений указанных поперечных каналов, равную суммарной площади указанных рабочих отверстий в дне бачка, противолежащего указанному проточному моноблоку.

При этом согласно изобретению, возможно, чтобы указанные проточные моноблоки были выполнены в виде трубчатых конструкций из тонкостенного коррозионно-стойкого материала, с продольным расположением трубочек и перфорированных поперечными сквозными отверстиями.

Кроме того, согласно изобретению, возможно, чтобы наружный кожух насоса имел по длине одинаковый внешний диаметр и был выполнен разъемным из нескольких частей, обеспечивающих формирование разъемных модулей насоса, последовательно гидравлически сообщенных между собой и включающих:

- приемный модуль, содержащий в части наружного кожуха устройство приема жидкой среды из скважины;

- по меньшей мере, один рабочий насосный модуль, содержащий в части наружного кожуха часть указанной рабочей камеры со всасывающим и нагнетательным клапанами и, по меньшей мере, с двумя рабочими узлами насоса, содержащим эластичные рабочие органы, выполненные в виде диафрагмы, и при этом один из рабочих узлов снабжен аварийным отверстием в дне бачка, и часть трубопровода гидропривода;

- верхний насосный модуль, содержащий в части наружного кожуха другую часть трубопровода гидропривода, систему гидрозащиты, цилиндр гидропривода с плунжером, снабженным хвостовиком;

- выводной модуль, содержащий муфту кожуха с переводником и средство разъемного соединения хвостовика плунжера со штангой станка-качалки через муфту штанги.

При этом согласно изобретению, возможно, чтобы указанные приемный модуль, рабочий насосный модуль, верхний насосный модуль и выводной модуль были соединены между собой и верхний насосный модуль был соединен с муфтой кожуха выводного модуля с помощью резьбы и пломбы, исключающей самопроизвольное их разъединение или ослабление затяжки резьбы и выполненной в виде металлической полосы, закрепленной сваркой на частях наружного кожуха указанных смежных модулей в области их резьбовых соединений.

Поставленная задача была также решена созданием насосной установки для подъема жидкой среды из скважины, содержащей:

- насос объемный погружной скважинный с механическим приводом от станка-качалки, содержащий автосцеп, обеспечивающий возможность захвата насоса для проведения манипуляций с ним и имеющий зацеп, приспособленный для разъемного соединения с плунжером насоса, и ловитель, приспособленный для разъемного соединения с колонной штанг и разъемного соединения с зацепом;

- колонну труб для отвода откачиваемой жидкой среды в наземное приемное устройство и для подвешивания указанного насоса в скважине при соединении колонны труб с устройством вывода откаченной жидкой среды из насоса;

- устройство слива для размещения в колонне труб, обеспечивающее их опорожнение при заданном давлении в трубах;

- колонну штанг для разъемного соединения указанного плунжера насоса со станком-качалкой через указанный автосцеп,

отличающейся тем, что:

- в качестве насоса содержит насос объемный погружной скважинный согласно изобретению;

- устройство слива содержит сливной клапан, имеющий полый корпус, приспособленный для резьбового соединения с трубами колонны труб, имеющий одно радиальное отверстие, в котором с наружной стороны корпуса съемной наружной гайкой, имеющей центральное сквозное отверстие, закреплена съемная мембрана со съемной шайбой, имеющей прилегающее к мембране центральное сквозное отверстие, при этом мембрана выполнена из эластичного материала, обеспечивающего его разрушение при заданном давлении растяжения, а величина диаметра указанного отверстия шайбы обеспечивает возможность разрушения центральной части мембраны при определенном давлении во внутренней полости корпуса.

При этом согласно изобретению, целесообразно, чтобы указанная съемная мембрана устройства слива была выполнена из резинотканевого материала.

При этом согласно изобретению, возможно, чтобы указанная съемная мембрана была выполнена из резинотканевого материала, содержащего вулканизированную композицию маслобензостойкой резиновой смеси, армированную лавсановой или капроновой тканью.

Поставленная задача была также решена созданием способа подъема жидкой среды из скважины, в котором подъем осуществляют с использованием насосной установки, содержащей насос объемный погружной скважинный с механическим приводом плунжера гидропривода насоса от станка-качалки через соединенную с плунжером колонну штанг и соединенную с насосом колонну труб для отвода откачиваемой жидкой среды, содержащую устройство слива, обеспечивающее слив жидкой среды из колонны труб при заданном давлении, в котором:

- используют насосную установку согласно изобретению, содержащую насос объемный погружной скважинный согласно изобретению, и при этом:

- при сборке насосной установки производят:

- соединение собранного указанного насоса, подвешенного с помощью захвата насоса элеватором за проточку в переводнике насоса, с закрепленной на нем первой трубой колонны труб с устройством слива и имеющего плунжер гидропривода, предварительно заблокированный в его нижнем транспортировочном положении от продольного перемещения и поворота с помощью блокировки хвостовика плунжера в переводнике насоса, наращивание колонны труб трубами до заданной длины при постепенном спуске насоса в скважину с погружением под динамический уровень пластовой жидкой среды и проверку герметичности стыков труб заполнением колонны труб водой;

- соединение указанного насоса, подвешенного в скважине на колонне труб, заполненной водой, с предварительно собранной и размещенной во внутренней полости колонны труб колонной штанг, снабженной на нижнем конце ловителем автосцепа, путем фиксации ловителя на зацепе автосцепа, закрепленном на хвостовике насоса;

- освобождение плунжера насоса от его блокировки путем растяжения колонны штанг с разрушением срезных фиксаторов между переводником и хвостовиком насоса и перевод плунжера в рабочее положение с помощью поворота колонны штанг с автосцепом и хвостовиком в переводнике, обеспечивающем расположение направляющих штифтов хвостовика плунжера выше продольных пазов байонетных замков переводника насоса;

- установку длины хода балансира станка-качалки менее расстояния между верхней и нижней мертвыми точками плунжера;

- проверку работоспособности насоса при ходе плунжера вниз по вытеснению из колонны труб воды в объеме, соответствующем суммарному объему внутренних полостей бачков рабочих узлов насоса, предназначенных для заполнения их откачиваемой жидкой средой в рабочей камере;

- все операции по соединению и разъединению штанг производят при полной разгрузке веса насоса с колонной труб;

- размещенную в скважине насосную установку используют в рабочем режиме, осуществляя вначале очистку проходных отверстий перфорации обсадной колонны скважины при работе насоса в рабочем режиме с последующим достижением в том же рабочем режиме производительности не ниже заданной величины;

- при подъеме жидкой среды, значительно загрязненной механическими примесями, периодически производят промывку работающего насоса для выноса механических примесей через насос и колонну труб на поверхность путем подачи воды в затрубное пространство между обсадной колонной скважины и колонной труб;

- при монтаже демонтированного ранее насоса используют сменные фиксаторы в переводнике, сменные диафрагмы в рабочем узле насоса, сменные каскады уплотнений в системе гидрозащиты;

- при монтаже демонтированной ранее насосной установки используют сменную мембрану в устройстве слива, сменный штифт в автосцепе.

В дальнейшем изобретение поясняется описанием вариантов осуществления насоса объемного погружного скважинного, насосной установки для подъема жидкой среды из скважины и способа подъема жидкой среды из скважины с их использованием согласно изобретению и прилагаемыми чертежами, на которых:

Фиг.1 - объемный погружной скважинный насос согласно изобретению, схема компоновки, продольный разрез;

Фиг.2 - устройство приема и рабочая камера насоса согласно изобретению с рабочими узлами, вариант выполнения, продольный разрез, верхний бачок показан при нижнем положении плунжера (режим нагнетания), нижний бачок показан при верхнем положении плунжера (режим всасывания);

Фиг.3 - устройство гидропривода насоса с системой гидрозащиты и устройством вывода согласно изобретению, вариант выполнения, продольный разрез;

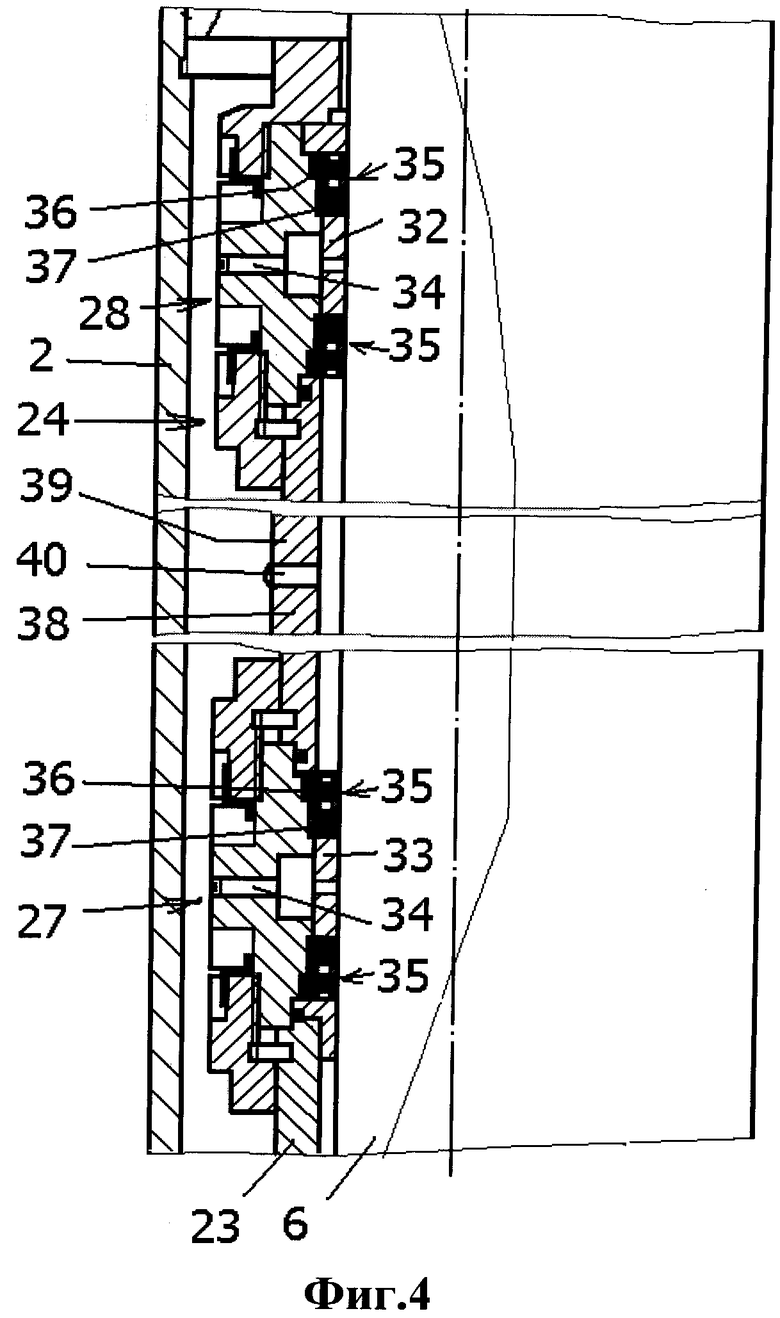

Фиг.4 - система гидрозащиты устройства гидропривода насоса, вариант выполнения, частичный продольный разрез;

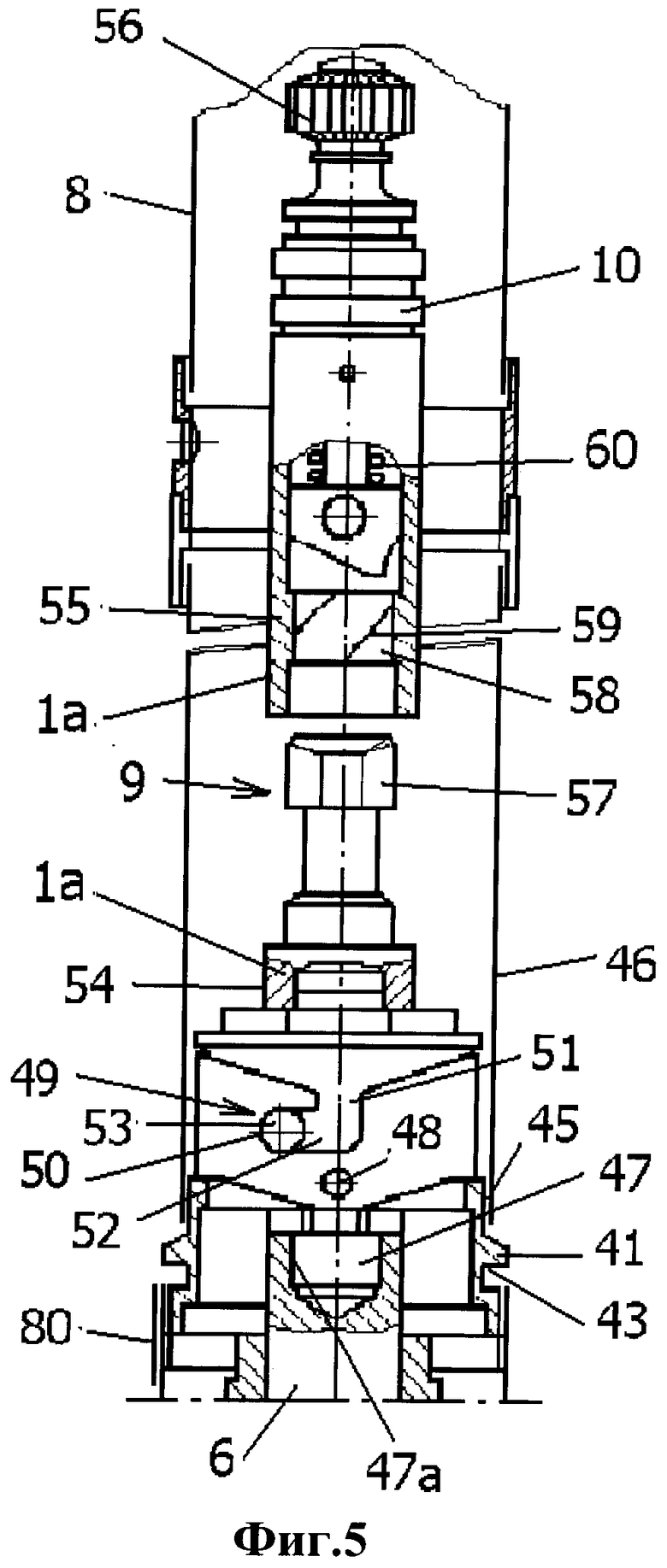

Фиг.5 - устройство вывода и соединение насоса с колонной труб и соединения плунжера с колонной штанг, вариант выполнения, продольный разрез;

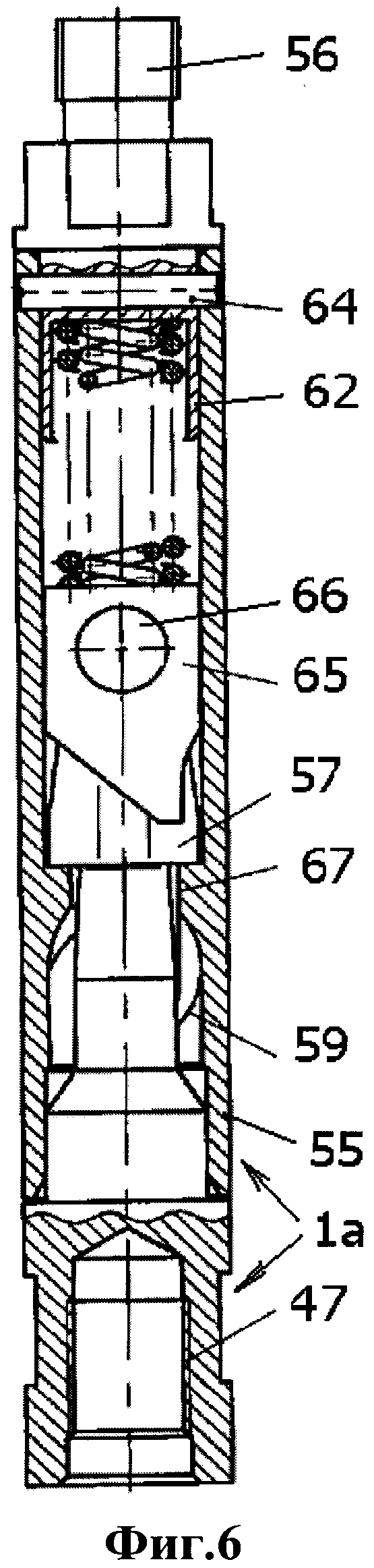

Фиг.6, 7 - автосцеп согласно изобретению, вариант выполнения, продольный разрез;

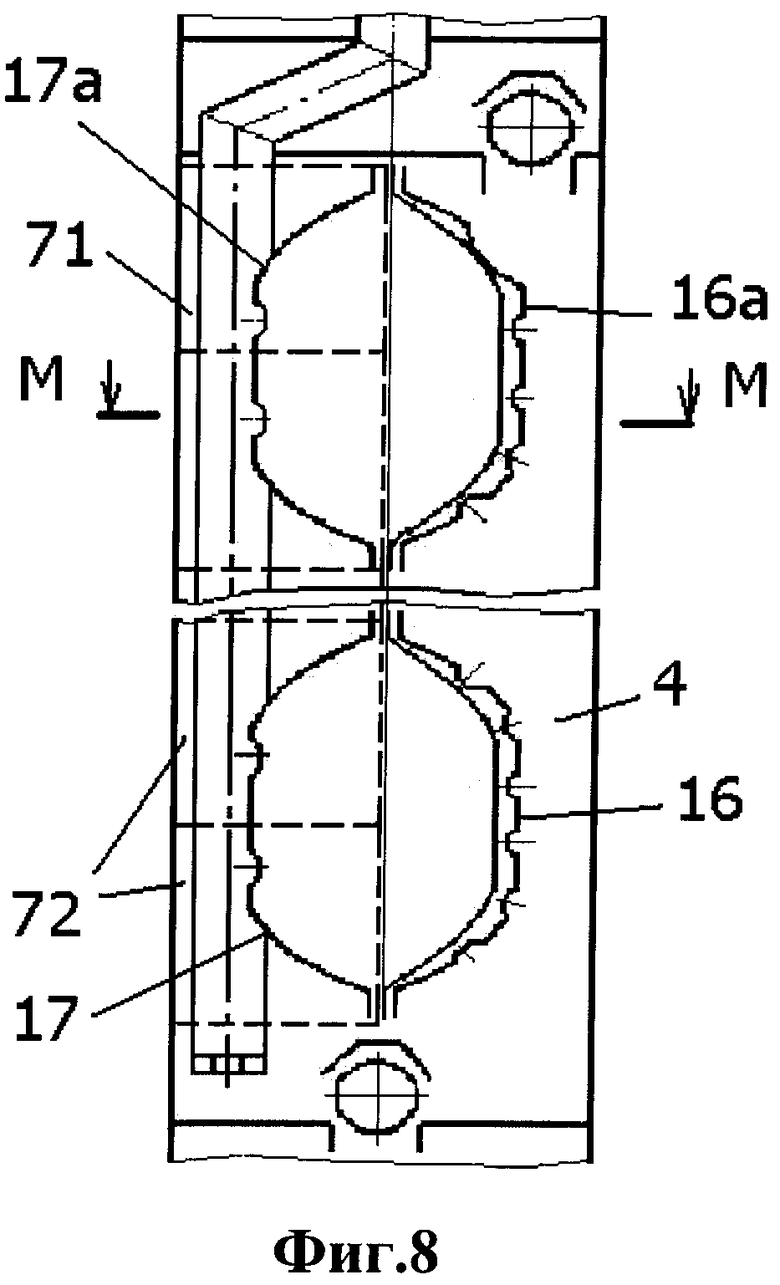

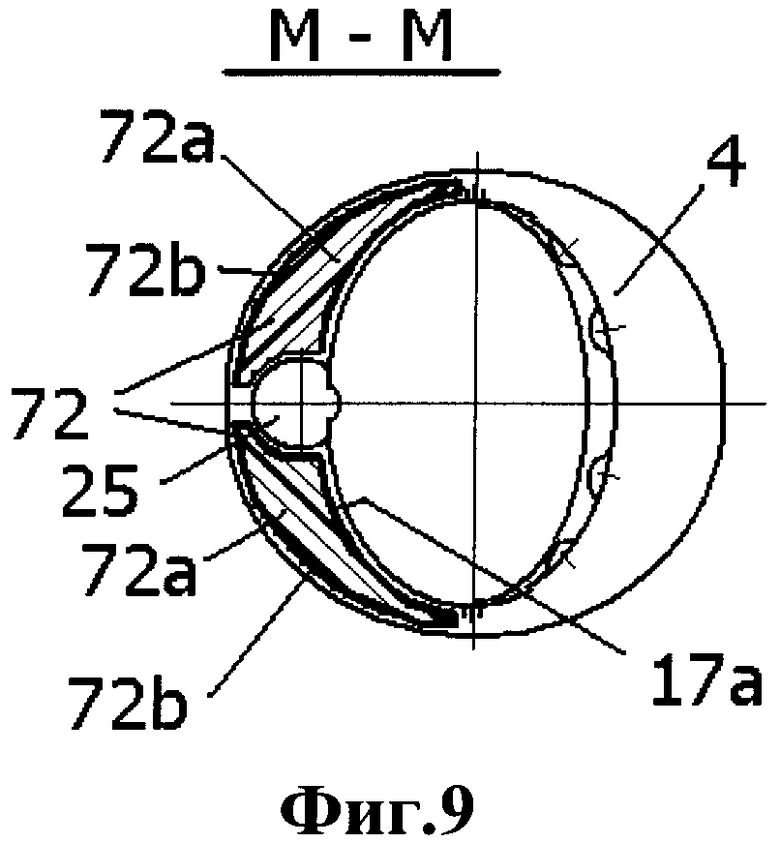

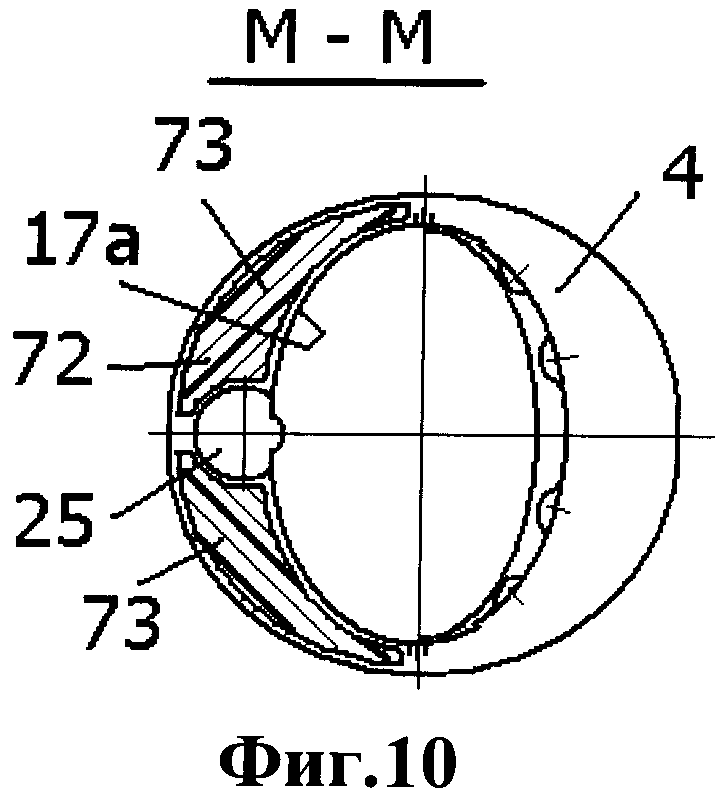

Фиг.8, 9, 10 - рабочая камера насоса со сборными объемными балластными элементами согласно изобретению, вариант выполнения, продольный и поперечный разрезы;

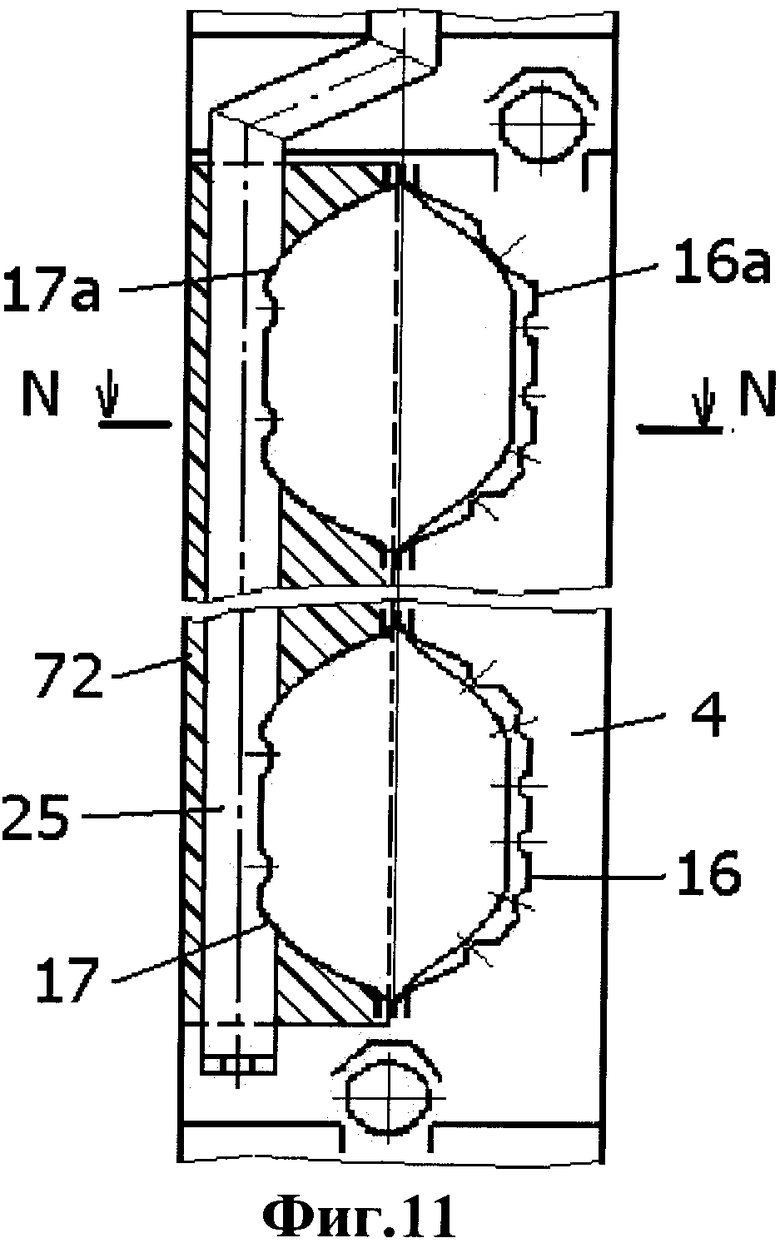

Фиг.11, 12 - рабочая камера насоса с объемным балластным элементом согласно изобретению, вариант выполнения, продольный и поперечный разрез;

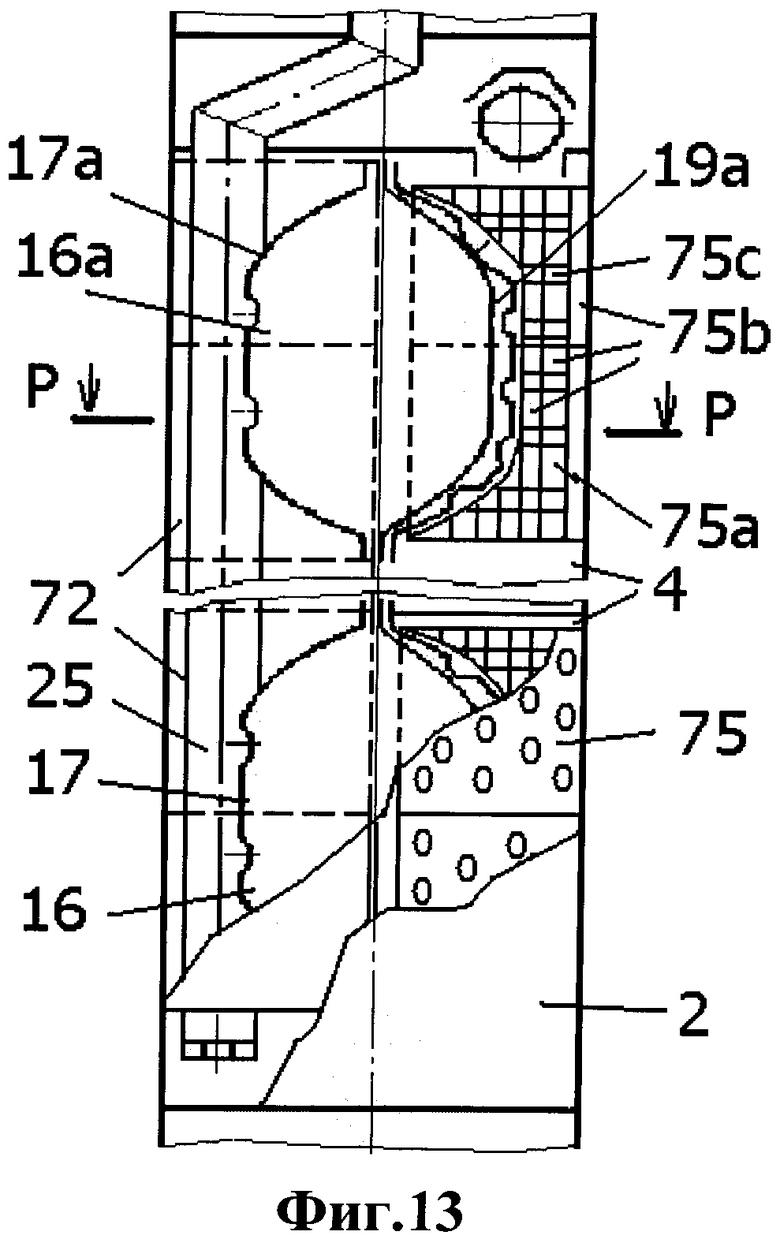

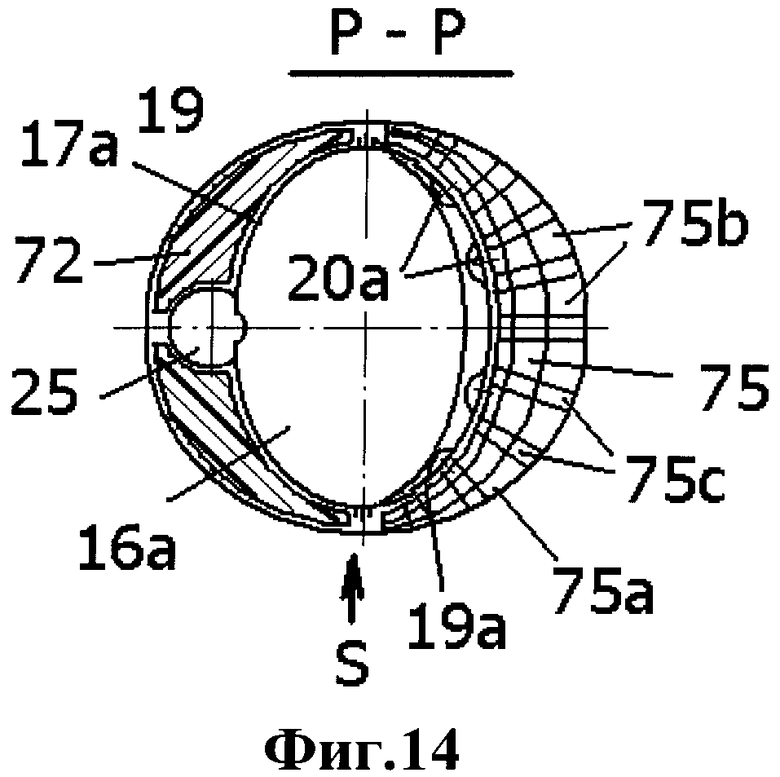

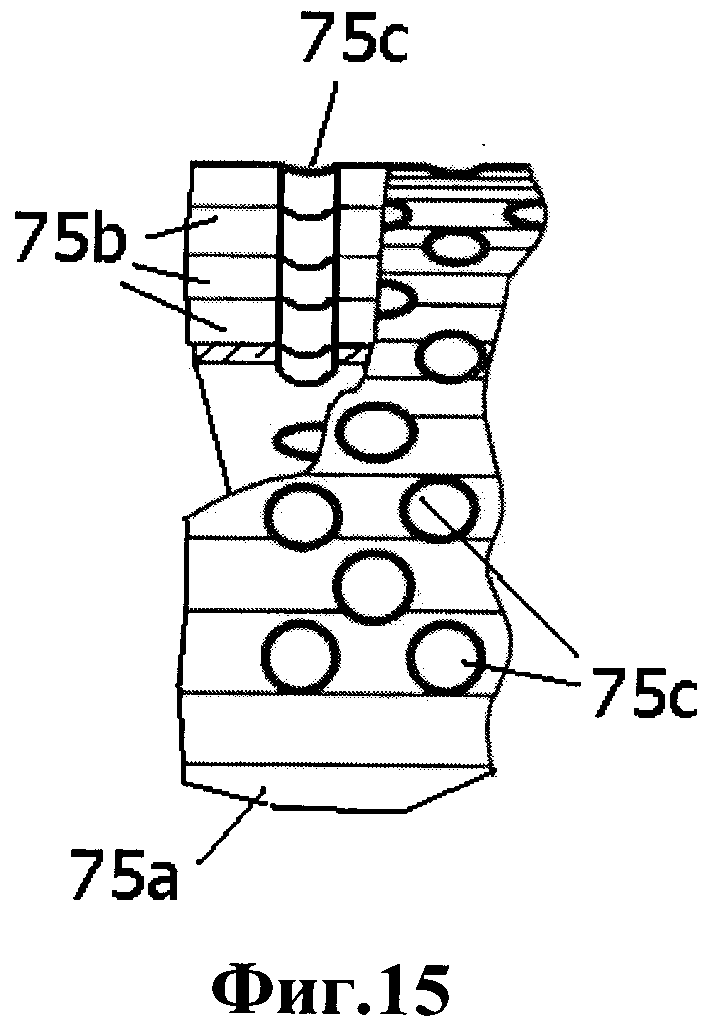

Фиг.13, 14, 15 - рабочая камера насоса с объемными и проточными балластными элементами согласно изобретению, вариант выполнения, продольный и поперечный разрез, вид S;

Фиг.16 - насосная установка согласно изобретению, схема компоновки, продольный разрез;

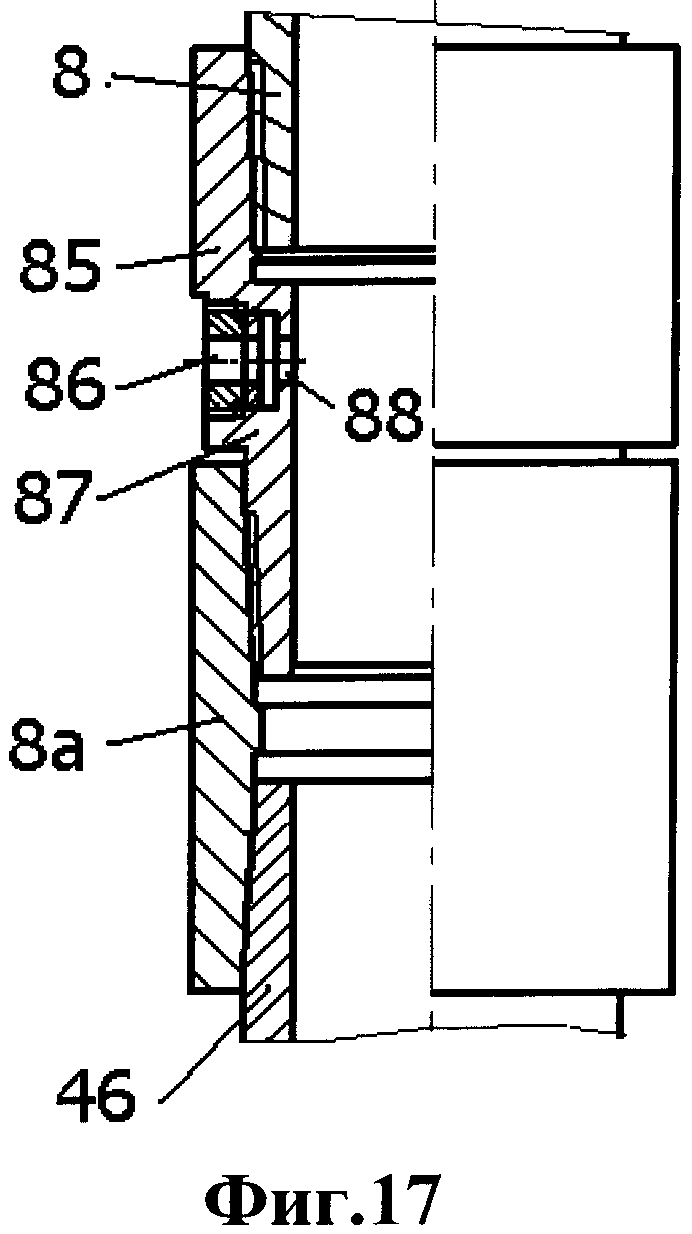

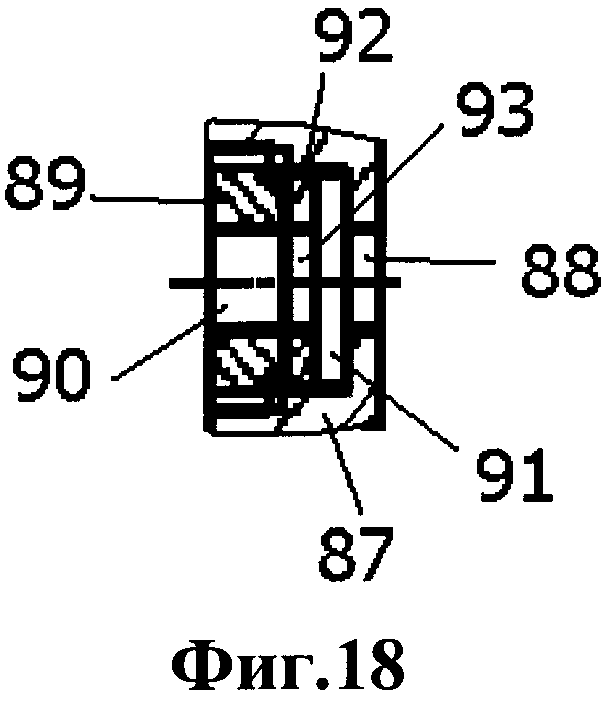

Фиг.17, 18 - устройство слива со сливным клапаном согласно изобретению, вариант выполнения, частичный продольный разрез.

При этом описанные варианты осуществления изобретения не являются исчерпывающими, не ограничивают возможности использования изобретения и не выходят за рамки формулы изобретения.

Насосная установка для подъема жидкой среды из скважины согласно изобретению содержит объемный погружной скважинный насос согласно изобретению, работающий от механического привода станка-качалки через колонну штанг, совершающую возвратно-поступательные движения в вертикальной плоскости, и предназначена для подъема из скважины жидкой среды, например пластовой жидкости различной вязкости и состава, различной степени загрязненности и газосодержания.

Насос объемный погружной скажинный согласно изобретению предназначен для подъема из скважины жидкой среды в положении насоса под динамическим уровнем в жидкой среде. При этом для монтажа в насосной установке насос выполнен с возможностью его разъемного соединения с колонной труб, приспособленной для отвода откаченной жидкой среды из внутренней полости насоса в размещенное вокруг устья скважины приемное оборудование или линейный трубопровод, для подвешивания насоса в скважине, а также с возможностью разъемного соединения насоса с колонной штанг в подвешенном положении насоса в скважине.

Как показано на Фиг.1-15, объемный погружной скважинный насос 1 согласно изобретению имеет сборный цилиндрический наружный кожух 2 (Фиг.1, 3, 4, 13), во внутренней полости которого размещены:

- устройство 3 приема (Фиг.1, 2) жидкой среды из скважины;

- рабочая камера 4 (Фиг.1, 2, 8, 9, 10, 11, 12, 13), приспособленная для всасывания и вывода порции откачиваемой среды во внутреннюю полость наружного кожуха 2 при изменении формы и положения размещенного в рабочей камере 4 эластичного рабочего органа, приводящих к поочередному открытию или закрытию всасывающего и нагнетательного клапанов;

- устройство 5 гидропривода насоса 1, обеспечивающее указанное изменение формы и положения указанного эластичного рабочего органа при возвратно-поступательном движении плунжера 6 (Фиг.1, 3);

- устройство 7 вывода (Фиг.1, 3, 5) откаченной жидкой среды из наружного кожуха 2 насоса в колонну 8 труб указанной насосной установки;

- средство 9 разъемного соединения плунжера 6 с колонной штанг (Фиг.1, 5, 6, 7) насосной установки через штанговую муфту 10.

Устройство 3 приема жидкой среды (Фиг.1, 2) имеет входной участок 11, который, в зависимости от состава откачиваемой среды, может содержать другие устройства, необходимые для очистки среды. Например, для откачки жидких сред, содержащих механические примеси и загрязнения, устройство 3 приема может содержать фильтр 12, а для откачки минерализованной или густой, или густой минерализованной жидкой среды, содержащей сопутствующие газы, может быть снабжено газосепаратором (не показан).

Согласно изобретению рабочая камера 4 (Фиг.1, 2, 8, 9, 10, 11, 12, 13) содержит всасывающий клапан 13 (Фиг.1, 2) в нижней части, нагнетательный клапан 14 (Фиг.1, 2) в верхней части рабочей камеры 4 и рабочие узлы насоса 1, включающие, по меньшей мере, один нижний рабочий узел 15 насоса 1 (Фиг.1), и, по меньшей мере, один верхний рабочий узел 15a (Фиг.1) насоса 1, выполненный, согласно изобретению, с аварийным отверстием для продолжения работы насоса после разгерметизации уплотнений плунжера 6 в аварийном варианте работы насоса 1.

При этом рабочий узел 15 насоса 1 содержит разъемный бачок 16 (Фиг.2, 8, 11, 13), имеющий крышку 17 (Фиг.2, 8, 11, 13), снабженную сквозными отверстиями 18 (Фиг.2, 8, 11, 13), дно 19 (Фиг.2), снабженное сквозными рабочими отверстиями 20 (Фиг.2), и эластичный рабочий орган, выполненный в виде диафрагмы 21 (Фиг.1, 2).

Рабочий узел 15a содержит разъемный бачок 16a (Фиг.2, 8, 11, 13), имеющий крышку 17a (Фиг.2, 8, 11, 13), аналогичную крышке 17 рабочего узла 15 и снабженную сквозными отверстиями 18a, и эластичный рабочий орган, выполненный в виде диафрагмы 21a (Фиг.1,2), аналогичной диафрагме 21 рабочего узла 15 насоса, но при этом бачок 16a имеет дно 19a, снабженное дополнительно к аналогичным сквозным рабочим отверстиям 20a сквозным аварийным отверстием 22 в верхней части дна 19a бачка 16a.

В насосе 1 согласно изобретению рабочие узлы 15 и 15a жестко скреплены друг с другом, например, стяжками (не показаны), закрепленными болтовыми соединениями на симметричных друг к другу фланцах рабочих узлов 15 и 15a.

При этом диафрагмы 21, 21a закреплены своей периферийной частью в рабочем узле 15 и в рабочем узле 15a между крышкой 17, 17a и дном 19, 19a соответственно.

На Фиг.2 показаны рабочие узлы 15 и 15a насоса 1, вариант выполнения, продольный разрез, при этом верхний бачок 16a показан при нижнем положении плунжера 6 в режиме нагнетания, а нижний бачок 16 показан при верхнем положении плунжера 6 в режиме всасывания). Причем размеры бачка 16 и бачка 16a и профили крышек 17, 17a, дна 19 и дна 19a выбраны таким образом, чтобы при давлении на одну или другую стороны диафрагм 21, 21a в диапазоне допустимых значений, не нарушающих целостности диафрагм 21, 21a, прогиб диафрагм 21, 21a не приводил к прилеганию диафрагм 21, 21a к поверхностям крышки 17, 17a или дна 19, 19a бачков 16, 16a соответственно. Площадь проходного сечения аварийного отверстия 22 больше площади проходного сечения указанных рабочих отверстий в дне бачка 16a и выбрана таким образом, чтобы, в случае давления рабочей среды гидропривода на диафрагму 21a выше допустимого значения, прилегание диафрагмы 21a к дну 19a бачка 16a приводило к разрушению диафрагмы 21a в области, противолежащей указанному аварийному отверстию 22 (Фиг.2).

Такое выполнение рабочих узлов 16a насоса 1 исключает необходимость подъема насоса 1 из скважины при превышении давления в бачках 16 и 16a, приводящем к отказу насоса, обеспечивает самопроизвольный перевод насоса 1 из первоначально диафрагменного режима в плунжерно-диафрагменный режим работы, и увеличение межремонтного периода насоса 1, увеличение отдачи скважин.

Согласно изобретению, устройство 5 гидропривода (Фиг.1) насоса 1 содержит полый цилиндр 23 гидропривода с плунжером 6 (Фиг.1, 3, 4), систему 24 гидрозащиты (Фиг.1, 3, 4) плунжера 6, герметично соединенную с верхней частью цилиндра 23 гидропривода, и трубопровод 25 (Фиг.1, 2, 9, 10, 11, 12, 13, 14), сообщенный с внутренней полостью цилиндра 23 гидропривода и с крышками 17 и 17a указанных бачков 16, 16a указанных рабочих узлов 15, 15a, расположенных в рабочей камере 4.

Внутренняя полость устройства 5 гидропривода, образованная сообщенными между собой внутренними полостями цилиндра 23 гидропривода, трубопровода 25 и внутренними полостями крышек 17 и 17a бачков 16 и 16a, заполнена рабочей средой 5a гидропривода (Фиг.1, 2), например, минеральным маслом малой вязкости, через патрубок 25a (Фиг.1, 2) трубопровода 25.

Таким образом, как показано на Фиг.2, 8, 11, 13, диафрагмы 21, 21a бачков 16, 16a соответственно, одной стороной их центральной части сообщены с внутренней полостью устройства 5 гидропривода через сквозные отверстия 18, 18a в крышках бачков 16, 16a, а другой стороной их центральной части диафрагмы 21,21a сообщены с внутренней полостью рабочей камеры 4 через отверстия 20, 20a и 22 в дне 19, 19a бачков 16, 16a соответственно.

При этом согласно изобретению эластичные диафрагмы 21, 21a выполнены из эластичной резиноткани с возможностью придания им формы, обеспечивающей без прилегания диафрагм 21 и 21a к крышке 17, 17a или дну 19, 19a бачков 16, 16a формирование в бачках 16, 16a с одной стороны диафрагм 21, 21a полости А для заполнения ее откачивающей жидкостью или формирование в бачках 16, 16a с другой стороны диафрагм 21, 21a полости С для заполнения ее рабочей средой 5 а гидропривода, при избыточном давлении в полости, заполненной рабочей средой 5a гидропривода, относительно давления в полости для откачиваемой жидкости, не превышающем 10% максимального рабочего давления в рабочей камере 4.

Диафрагмы 21 и 21a, создавая давление нагнетания откачиваемой жидкости, сами не подвергаются дополнительному растяжению, так как давление рабочей среды 5а гидропривода во внутренней полости устройства 5 гидропривода и давление во внутренней полости рабочей камеры 4 постоянно равны. Может возникать незначительный перепад давлений (max 0,05 МПа) при работе насоса с высоковязкими пластовыми жидкостями.

При этом суммарный объем полостей А и суммарный объем полостей С бачков 16 и 16a (Фиг.2, 4, 5), разделенных диафрагмами 21 и 21a соответственно, регламентируется дозированной заправкой маслом 5a всей внутренней полости устройства 5 гидропривода насоса. Количество бачков 16 может быть различным, например два, три и более, для обеспечения необходимого объема откачиваемой жидкости при оптимальном по длине габарите насоса 1.

Плунжер 6 (Фиг.1), согласно изобретению, выполнен из коррозионно-стойкой износостойкой стали, имеет постоянное поперечное сечение площадью меньше площади поперечного сечения указанного цилиндра 23 гидропривода и размещен в цилиндре 23 гидропривода с зазором, достаточным для свободного перетекания рабочей среды 5 а гидропривода, и с возможностью поворота вокруг своей продольной оси и возвратно-поступательного движения в рабочем режиме функционирования насоса 1. Это обеспечивает возможности манипулирования с насосом при монтаже и демонтаже насоса 1 и насосной установки в положении плунжера 6, заблокированного от его продольного перемещения и поворота путем его временной фиксации в насосе с помощью минимального количества технологических операций в подвешенном положении в скважине.

Согласно изобретению плунжер 6 имеет три опорных узла 26, 27 и 28 (Фиг.1, 3, 4), содержащих устройства скольжения.

При этом опорный узел 26 (Фиг.3) закреплен в нижней части плунжера 6 с возможностью взаимодействия его устройства скольжения с внутренней поверхностью указанного цилиндра 23 гидропривода, выполнен в виде башмака 29 с периферийным подшипником 30 скольжения из антифрикционного материала и имеет сквозные каналы 31 для свободного перемещения рабочей среды 5a гидропривода во внутренней полости устройства 5 гидропривода, без создания дифференциального давления. Подшипник 30 скольжения, выполненный, например, из бронзы или неметаллических антифрикционных материалов, в течение длительного времени не подвержен значительному износу.

В связи с тем, что жидкая рабочая среда 5a гидропривода является несжимаемой, при возвратно-поступательном перемещении плунжера 6 вниз и вверх объем жидкости в зазоре над башмаком 29 изменяется за счет перемещения рабочей среды 5a через указанные каналы 31, что позволяет избежать создания дифференциального давления и заклинивания плунжера 6, в том числе, при работе насоса «всухую» без пластовой жидкости, и увеличить межремонтный период скважины и насоса.

Опорный узел 27 и опорный узел 28 (Фиг.1. 3, 4) содержат соответственно подшипники 32, 33 скольжения, выполненные, например, в виде колец из антифрикционного материала, снабженные отверстиями 34 для автономной подачи к ним смазки и закрепленные в корпусах опорных узлов 27 и 28 с возможностью их взаимодействия с боковой поверхностью плунжера 6. В качестве смазки может быть использована антифрикционная водостойкая смазка для применения в узлах трения, например смазка типа литол.

Согласно изобретению наличие трех опорных узлов обеспечивает нормальную работу плунжера 6 на трех подшипниковых опорах, исключающих поперечные и угловые перемещения и вибрации плунжера 6.

В связи с тем, что консольное выступание плунжера 6 из опорных узлов 27 и 28 при его положении в нижней точке цилиндра 23 гидропривода достигает длины 2,5-2,9 м, а зазор между плунжером 6 и цилиндром 23 гидропривода составляет не более 2,5 мм на сторону, наличие опорного узла 26 в виде башмака 29 с подшипником 30 скольжения и сквозными каналами 31 позволяет исключить прогиб плунжера 6 при движении вниз.

Центрирование плунжера 6 гидропривода с опорой на подшипники 30, 32 и 33 скольжения, распределенные по длине плунжера 6, согласно изобретению, обеспечивает исключение вибраций плунжера 6 от поперечных колебаний при возвратно-поступательном перемещении в цилиндре 23 гидропривода, исключение заклинивания плунжера 6 в цилиндре 23 при работе насоса 1 «всухую» без пластовой жидкости, и увеличение межремонтного периода насоса.

Согласно изобретению каждый указанный подшипник 32 и 33 скольжения защищен от воздействия рабочей среды гидропривода и откачиваемой жидкой среды с помощью двух каскадов 35 уплотнений (Фиг.3, 4), размещенных в опорных узлах 27 и 28 по одному каскаду 35 с каждой стороны подшипников 32, 33 скольжения и взаимодействующих с боковой поверхностью плунжера 6. При этом каскады 35 уплотнений содержат зеркально симметричные в каскаде внешние грязесборники 36, выполненные из износостойкого материала и размещенные под ними зеркально симметричные герметичные износостойкие штоковые уплотнения 37 (Фиг.3, 4).

Грязесборники 36 очищают поверхность плунжера 6 от механических примесей без восприятия на себя давления. Штоковые уплотнения 37 в герметичной полости системы 24 гидрозащиты, контактирующие со смазываемой поверхностью плунжера 6 без прилипания к ней, исключают протечки через них жидкости любой вязкости, воспринимают давление и препятствуют проникновению откачиваемой жидкости в цилиндр 23 гидропривода.

Как показано на Фиг.1, 3, 4, согласно изобретению, опорные узлы 27 и 28 размещены на расстоянии один от другого в системе 24 гидрозащиты, включающей указанные опорные узлы 27, 28 и размещенный между ними цилиндр 38 гидрозащиты с образованием между внутренней боковой поверхностью цилиндра 38 гидрозащиты и боковой поверхностью плунжера 6 замкнутой полости 39 для размещения смазывающей среды низкой вязкости, например минерального масла, в дозированном объеме, с учетом объемной компенсации при изменении температуры, достаточном для смазки кромок каскадов 35 уплотнений. Для заполнения замкнутой полости 39 смазывающей средой предусмотрен штуцер 40 в боковой стенке цилиндра 38 гидрозащиты.

При этом боковая поверхность плунжера 6, которая участвует в работе, смазывается при перемещении плунжера 6 через замкнутую полость 39 от нижнего каскада 35 уплотнений вниз на величину рабочего хода и выше верхнего каскада 35 уплотнений на величину рабочего хода плунжера 6, что, согласно изобретению, обеспечивает снижение износа трущихся поверхностей плунжера 6, подшипников 32, 33 скольжения и уплотнений 36, 37 каскадов 35 уплотнений, а также исключение заклинивания плунжера 6 в цилиндре 23 при работе насоса 1 «всухую», без пластовой жидкости.

Такое конструктивное выполнение опорных узлов 27 и 28 в системе 24 гидрозащиты обеспечивает защиту подшипников 32, 33 скольжения и уплотнений 36, 37 каскадов 35 уплотнений от воздействия откачиваемой среды и рабочей среды 5a гидропривода, и обеспечивает исключение вибраций плунжера 6 от поперечных колебаний при возвратно-поступательном перемещении в цилиндре 23 гидропривода, а также обеспечивает смазку наружных поверхностей плунжера 6 смазывающей средой, находящейся в замкнутой полости 39, при ходе вниз и вверх на расстояние длины рабочего хода, что приводит к увеличению межремонтного периода насоса 1.

Согласно изобретению устройство 7 вывода (Фиг.1),откаченной жидкой среды включает: полый переводник 41 (Фиг.1, 3, 5), закрепленный в верхней части наружного кожуха 2 с помощью муфты 42 (Фиг.3) наружного кожуха 2 и имеющий наружную проточку 43 (Фиг.3,5), приспособленную для захвата насоса 1 элеватором (не показан), установленным на устье скважины; средство 44 (Фиг.3) разъемного соединения переводника 41 с колонной 8 труб, выполненное в виде резьбы 45 для соединения переводника 41 с трубой 46 колонны 8 труб, и хвостовик 47 (Фиг.1, 3, 5), закрепленный в верхней части плунжера 6 и снабженный каналами для вывода откачиваемой жидкой среды из внутренней полости наружного кожуха 2 в колонну 8 труб насосной установки.

При этом согласно изобретению хвостовик 47 приспособлен для размещения во внутренней полости переводника 41 с возможностью перемещения соединенных между собой хвостовика 47 с плунжером 6 во внутренней полости переводника 41 при ходе плунжера 6 вниз и вверх, а переводник 41 и хвостовик 47 приспособлены для блокировки плунжера 6 в исходном нерабочем положении насоса от смещения его во внутренней полости переводника 41 с помощью вкладных срезных фиксаторов 48 (Фиг.1, 3, 5), связывающих хвостовик 47 с переводником 41 при исходном нерабочем положении плунжера 6.

Согласно изобретению устройство 7 вывода откаченной жидкой среды также включает средство 49 временной фиксации (Фиг.1, 3, 5) плунжера 6 от продольного перемещения и от вращения в его нижнем транспортировочном положении, выполненное в виде двух байонетных замков 50 (Фиг.1, 3, 5) в стенках переводника 41. Байонетные замки 50 имеют продольные пазы 51 и сообщенные с продольными пазами 51 поперечные пазы 52.

При этом согласно изобретению хвостовик 47 имеет два диаметрально расположенных направляющих штифта 53 (Фиг.3, 5), выступающих над наружной поверхностью хвостовика 47 и обеспечивающих блокировку плунжера 6 от продольных и вращательных движений при размещении их в поперечных пазах 52 или, соответственно, в продольных пазах 51 байонетных замков 50 переводника 41 и препятствующих выдвижению плунжера 6 вверх при погружении насоса 1 под динамический уровень в жидкую среду в скважине.

Согласно изобретению в указанных байонетных замках 50 продольные пазы 51 приспособлены для перемещения в них указанных направляющих штифтов 53 хвостовика 47 при возвратно-поступательном перемещении плунжера 6 в цилиндре 23 гидропривода, а сообщенные с продольными пазами 51 поперечные пазы 52 приспособлены для размещения в них указанных направляющих штифтов 53 при нижнем транспортировочном положении плунжера 6 в цилиндре 23 гидропривода путем поворота указанного хвостовика 47 в указанном переводнике 41 перед спуском насоса в скважину, перед монтажом и демонтажом насоса 1 и насосной установки.

В своей верхней части переводник 41 имеет скошенные в сторону байонетных замков 50 поверхности, дающие направление для попадания направляющих штифтов 53 хвостовика 47 в продольные пазы 51 байонетных замков 50 переводника 41.

При этом соединение хвостовика 47 с плунжером 6 выполнено с помощью резьбы 47a (Фиг.5), по направлению противоположной направлению указанных поперечных пазов 52 байонетных замков 50 переводника 41 и направлению разъединения насоса 1, например, разъединению резьбы 45 (Фиг.3, 5) при демонтаже насоса 1 из насосной установки.

При ходе плунжера 6 вниз его нижнее положение ограничено хвостовиком 47, установленным на верхнем конце плунжера 6. Для исключения ударов башмака 29 при ходе плунжера 6 вверх и ударов хвостовика 47 при ходе плунжера 6 вниз, плунжер 6 имеет гарантированный запас по величине продольного перемещения по отношению к рабочему ходу и достаточный для его совмещения с величиной хода станка-качалки при монтаже.

Описанное выше выполнение плунжера 6 с хвостовиком 47 и переводником 41 и возможность их совместного крепления в наружном кожухе 2 насоса 1 обеспечивает исключение заклинивания плунжера 6 в цилиндре 23 гидропривода при работе насоса, возможность манипулирования с насосом при монтаже и демонтаже насоса и насосной установки в положении плунжера 6, заблокированного от его продольного перемещения и поворота путем его временной фиксации в насосе с помощью минимального количества технологических операций в подвешенном положении в скважине.

Согласно изобретению средство 9 разъемного соединения плунжера 6 со штанговой муфтой 10 выполнено в виде автосцепа 1a, например, показанного в варианте выполнения на Фиг.1, 5, 6, 7, содержащего разъемные зацеп 54, приспособленный для установки на хвостовике 47 насоса 1, например, с помощью резьбы, и ловитель 55, приспособленный для соединения с колонной штанг станка-качалки через штанговую муфту 10 (Фиг.1, 5) и центратор 56 (Фиг.5). Причем для соединения зацепа 54 с ловителем 55 зацеп 54 снабжен штоком с уплощенной головкой 57 для захвата ее ловителем 55, а внутренняя полость 58 ловителя 55 снабжена винтообразными направляющими 59 для движения по ним головки 57 зацепа 54 с поворотом ловителя 55 при размещении ловителя 55 на зацепе 54 и пружинным механизмом 60 для удержания головки 57 в ловителе 55.

При этом, как показано на Фиг.1, 5, 6, 7, головка 57 зацепа 54 выполнена в форме параллелепипеда со скругленными гранями. Пружинный механизм 60 имеет пружины 61 и резьбовую пробку 62, зажатые между установочной пробкой 63, соединенной с корпусом ловителя 55 штифтом 64, приспособленным для разрушения при заданном значении поперечной нагрузки, и кулачком 65, имеющим два частично выступающих из него направляющих шара 66. Ловитель 55 имеет внутреннюю овальную полость 67 для размещения в ней указанной головки 57 зацепа 54, при этом овальная полость 67 корпуса ловителя 55 в ее нижней части выполнена цилиндрической с канавками 68 для обеспечения движения кулачка 65 в корпусе ловителя 55 только в осевом направлении, а в ее верхней части внутренняя полость 58 выполнена винтовой и снабжена двухзаходной резьбой 69 для перемещения по ней указанных направляющих шаров 66 кулачка 65. Причем форма сечения винтовой части указанной внутренней полости 58 ловителя 55 соответствует форме сечения указанной уплощенной головки 57 зацепа 54, а большая ось выходного сечения винтовой части внутренней полости 58 корпуса ловителя 55 повернута на 90° относительно большой оси входного сечения внутренней полости 57 корпуса ловителя 55. При этом автосцеп 1a дополнительно приспособлен для закрепления на центраторе 56 колонны штанг с помощью срезного штифта 70, разрушающегося при заданной поперечной нагрузке.

Описанная выше конструкция автосцепа 1a согласно изобретению обеспечивает возможность манипулирования с насосом 1 при монтаже и демонтаже насоса 1 в положении плунжера 6, заблокированного от его продольного перемещения и поворота, с помощью минимального количества технологических операций в подвешенном положении насоса 1 в скважине, с возможностью соединения двух частей автосцепа 1a между собой внутри колонны 8 труб, на которой подвешен насос 1 в скважине, что обеспечивает сокращение продолжительности монтажа насосной установки путем установки и закрепления на плунжере 6 насоса 1 предварительно собранной колонны штанг внутри собранной на подвешенном насосе 1 колонны 8 труб, а также возможность проведения при работающем насосе периодических промывок насоса 1 через затрубное пространство для выноса на поверхность осаждающихся в колонне труб механических примесей при их большом содержании в пластовой жидкости.

Известно, что при откачке минерализованной или густой, или густой минерализованной жидкой среды, содержащей сопутствующие газы, накопление газовых включений в рабочей камере 4 приводит к уменьшению ее полезного объема и снижению производительности насоса из-за затрат энергии на сжатие газа.

Согласно изобретению целесообразно, чтобы насос 1 был снабжен балластными элементами, размещенными в свободном пространстве внутренней полости рабочей камеры 4 с заполнением слабо прокачиваемых паразитных объемов рабочей камеры 4 и препятствующими накоплению в рабочей камере 4 газовоздушных включений.

Согласно изобретению указанные балластные элементы могут быть выполнены в виде объемных балластных элементов 71 (Фиг.8, 9, 10, 11, 12, 13, 14), размещенных в пространстве за бачками 16 и 16a, между боковой стенкой рабочей камеры 4, трубопроводом 25 и крышками 17 и 17a бачков 16 и 16a рабочих узлов 15 и 15a насоса 1.

При этом объемные балластные элементы 71 могут быть выполнены в виде сопряженных между собой моноблоков 72 (Фиг.8, 9, 10) из упругого материала.

Например, в виде моноблоков 72 (Фиг.8, 9), содержащих наполнитель 72a из упругого губчатого материала, например пенополиуретана, в оболочке 72b из теплостойкой ткани, имеющей с двух сторон покрытия из термостойкого влагонепроницаемого и газонепроницаемого материала, стойкого к воздействию откачиваемой жидкой среды, например, в оболочке 72b из вулканизированной прорезиненной ткани на основе стеклянных нитей, покрытой с двух сторон силиконовой резиной на основе фторкаучука. Такое выполнение объемных балластных элементов 71 обеспечивает заполнение свободных объемов рабочей камеры 4, препятствуя слабому протоку откачиваемой жидкости в пространстве за бачками 16 и 16a и трубопроводом 25, приводящему к образованию застойных зон и крупных газовоздушных пузырей в этих зонах.

Кроме того, сопряженные между собой моноблоки 72 могут быть выполнены из крупнопористого стойкого к воздействию откачиваемой жидкой среды упругого губчатого материала 73 (Фиг.8, 10), например силиконового герметика.

Такое выполнение объемных балластных элементов 71 обеспечивает заполнение моноблоков 72 откачиваемой жидкой средой при подаче первой порции жидкой среды в рабочую камеру 4 и препятствует образованию крупных сжимаемых газовоздушных пузырей в пространстве за бачками 16 и 16a и трубопроводом 25.

Кроме того, объемные балластные элементы 71 могут быть образованы путем заполнения указанного пространства рабочей камеры 4 резиноподобным ограниченно упругим вспенивающимся материалом 74 (Фиг.11, 12), например вспенивающимся силиконовым герметиком, полимеризованным после его размещения в указанном пространстве. Такое выполнение объемных балластных элементов 71 обеспечивает заполнение слабопроточного пространства за бачками 16 и 16a и трубопроводом 25 и препятствует образованию крупных газовоздушных пузырей в пространстве между ними.

Кроме того, согласно изобретению, насос 1 может содержать дополнительно проточные балластные элементы 75 (Фиг.13, 14, 15), размещенные в пространстве между боковой стенкой рабочей камеры 4 и дном 19 и 19a бачков 16 и 16a рабочих узлов 15 и 15a насоса 1.

При этом согласно изобретению указанные проточные балластные элементы 75 могут быть выполнены в виде проточных моноблоков 75a, имеющих продольные сквозные каналы 75b, сообщенные между собой и с внутренней полостью рабочей камеры 4 поперечными каналами, образованными поперечными сквозными отверстиями 75c, имеющими диаметр, равный диаметру рабочего отверстия 20 в дне 19 бачка 16 или рабочего отверстия 20a в дне 19a бачка 16a, противолежащих проточному моноблоку соответственно, и при этом указанные поперечные сквозные отверстия 75c выполнены в количестве, обеспечивающем суммарную площадь проходных сечений указанных поперечных отверстий 75c, равную указанной суммарной площади рабочих отверстий 20 или 20a в дне 19 или 19a бачка 16 или 16a соответственно. Проточные моноблоки 75a могут представлять собой, например, трубчатые конструкции из тонкостенного коррозионно-стойкого материала, например, из нержавеющей стали, перфорированных сквозными продольными отверстиями, сообщенными между собой поперечными сквозными отверстиями (Фиг.13, 14, 15).

Такое выполнение проточных балластных элементов 75 обеспечивает перемещение в них откачиваемой жидкой среды без образования застойных зон и препятствует образованию крупных газовоздушных пузырей в пространстве перед дном бачков 16 и 16a и перед нагнетательным клапаном 14.

Таким образом, заполнение паразитных свободных объемов рабочей камеры 4 объемными балластными элементами 71 и заполнение рабочих объемов рабочей камеры 4 проточными балластными элементами 75 согласно изобретению позволяет исключить накопления газа, сопутствующего откачиваемой жидкости, образование газовых включений, приводящих к уменьшению полезного объема рабочей камеры 4 и препятствующих созданию в рабочей камере 4 давления, достаточного для открытия нагнетательного клапана 14, и тем самым позволяет снизить непроизводительные затраты энергии насоса 1 и энергопотребление на единицу объема добытой нефти, увеличить отдачу скважин.

Кроме того, проведенные исследования показали, что насос 1 согласно изобретению характеризуется:

- пониженным сопротивлением жидкой среды, содержащей песок, за счет отсутствия узких зазоров между внутренними стенками цилиндра 23 гидропривода насоса 1 и плунжером 6, в которые мог бы проникать песок и создавать сопротивление;

- снижением требуемой мощности и силы на подъем плунжера 6 за счет отсутствия зазоров между внутренними стенками цилиндра 38 гидрозащиты и плунжером 6, в которые могла бы попадать вязкая откачиваемая жидкая среда, приводящая к слипанию их поверхностей и росту потребляемой насосом 1 мощности;

- исключением аварийных ситуаций при ходе плунжера 6 вверх;

- отсутствием зависания штанг при ходе плунжера 6 вниз и исключением прекращения подачи.

Согласно изобретению, наиболее технологичным вариантом выполнения насоса 1 является модульный вариант, в котором наружный кожух 2 имеет по длине одинаковый внешний диаметр, выполнен разъемным из нескольких частей, обеспечивающих формирование разъемных модулей (Фиг.1) насоса 1, последовательно гидравлически сообщенных между собой и включающих: приемный модуль 76 (Фиг.1, 2), по меньшей мере, один рабочий насосный модуль 77 (Фиг.1, 2), верхний насосный модуль 78 (Фиг.1, 2) и выводной модуль 79 (Фиг.1).

При этом согласно изобретению приемный модуль 76 (Фиг.1, 2) содержит в части наружного кожуха 2 описанное выше устройство 3 приема жидкой среды из скважины.

Рабочий насосный модуль 77 (Фиг.1, 2) содержит в части наружного кожуха 2 часть указанной рабочей камеры 4 со всасывающим клапаном 13, нагнетательным клапаном 14 и, по меньшей мере, с двумя рабочими узлами, содержащими эластичный рабочий орган, причем один из них является рабочим узлом 15a, имеющим в дне 19a бачка 16a рабочие отверстия 20a и аварийное отверстие 22 и эластичный рабочий орган, выполненный в виде диафрагмы 21a, а другой является рабочим узлом 15, имеющим в дне бачка 19 только рабочие отверстия 20 и эластичный рабочий орган, выполненный в виде диафрагмы 21, и часть трубопровода 25 гидропривода.

Верхний насосный модуль 78 (Фиг.1, 2) содержит в части наружного кожуха 2 другую часть трубопровода 25 гидропривода, систему 24 гидрозащиты, цилиндр 23 гидропривода с плунжером 6.

Выводной модуль 79 (Фиг.1) содержит устройство 7 вывода, включая муфту 42 кожуха с переводником 41 и хвостовик 47, и средство 45 разъемного соединения хвостовика 47 плунжера 6 со штангой станка-качалки через штанговую муфту 10 колонны штанг.

При этом согласно изобретению указанные приемный модуль 76, рабочий насосный модуль 77, верхний насосный модуль 78 и выводной модуль 79 соединены между собой с помощью резьбы и пломбы 80 (Фиг.1, 5), и верхний насосный модуль 78 соединен с муфтой 42 кожуха выводного модуля 79 с помощью резьбы и пломбы 80. Пломба 80 предназначена для исключения самопроизвольного разъединения модулей или исключения ослабления затяжки резьбы и согласно изобретению может быть выполнена в виде металлической полосы, закрепленной сваркой на частях наружного кожуха 2 указанных смежных модулей 76, 77, 78, 79 в области резьбовых соединений их между собой.

При этом согласно изобретению указанные элементы наружного кожуха 2 насоса 1 соединены между собой резьбовыми соединениями с одинаковым направлением резьбы, например, как показано на чертежах, правой метрической резьбой.

Выполнение насоса 1 в модульном варианте позволяет обеспечить высокую технологичность и высокую ремонтопригодность насоса, снизить затраты на межремонтное обслуживание.

Сборку насоса 1 осуществляют, последовательно соединяя между собой части наружного кожуха 2 и размещенные в них устройства, как показано на Фиг.1-15.

При этом производят сборку рабочих узлов 15 и 15a насоса 1 путем закрепления диафрагмы 21 или 21a соответственно, между дном 19 или 19a и крышкой 17 или 17a бачка 16 или 16a 15 или 15a соответственно, затем - сборку рабочей камеры 4 путем установки всасывающего клапана 13 в ее нижней части, рабочих узлов 15 и 15a насоса 1 с частью трубопровода 25 гидропривода в ее средней части. При необходимости работы насоса 1 в среде со значительным содержанием газа и загрязнений производят установку объемных балластных элементов 71 и проточных балластных элементов 75.

Устанавливают нагнетательный клапан 14 в верхней части рабочей камеры 4. Осуществляют сборку опорных узлов 27 и 28 системы 24 гидрозащиты с грязесборниками 36, сборку каскадов 35 уплотнений, установку подшипников 32 и 33 скольжения, снабженных смазкой через отверстия 34, между двумя каскадами 35 уплотнений.

Производят сборку устройства 5 гидропривода, включая: соединение цилиндра 23 гидропривода через трубопровод 25 гидропривода с крышками 17 и 17a, соответственно, бачков 16 и 16a рабочих узлов 15 и 15a; размещение плунжера 6 в цилиндре 23 гидропривода; размещение на плунжере 6 опорных узлов 27 и 28 системы 24 гидрозащиты и цилиндра 38 гидрозащиты между ними с формированием между цилиндром 38 гидрозащиты и внешней поверхностью плунжера 6 замкнутой полости 39; заполнение замкнутой полости 39 смазывающей средой низкой вязкости, например минеральным маслом, через штуцер 40 в цилиндре 38 гидрозащиты.

Производят сборку плунжера 6 с опорой 26, устанавливая башмак 29 и закрепляя его на плунжере 6. Размещают плунжер 6 с закрепленной на нем опорой 26 и системой 24 гидрозащиты в цилиндре 23 гидропривода. Размещают собранное устройство 5 гидропривода в верхней части наружного кожуха, производят его закрепление в наружном кожухе 2 с помощью установки муфты 42 кожуха 2, производят дозированную заправку внутренней полости устройства 5 гидропривода рабочей средой 5a гидропривода через патрубок 25a трубопровода 25, обеспечивая положение диафрагм 21 и 21a без прилегания к крышкам 17 и 17a и дну 19 и 19a соответственно, бачков 16 и 16a рабочих узлов 15 и 15a. При этом в качестве рабочей среды 5a гидропривода используют минеральное масло малой (низкой) вязкости.

Производят установку через муфту 42 кожуха в верхней части наружного кожуха 2 полого переводника 41, снабженного средством 49 временной фиксации плунжера 6 в виде двух байонетных замков 50.

Размещают хвостовик 47 во внутренней полости переводника 41, переводят плунжер 6 в нижнее транспортировочное положение путем его продольного перемещения в цилиндре 23 гидропривода, обеспечивая при этом размещение направляющих штифтов 53 хвостовика 47 в продольных пазах 51 байонетных замков 50 переводника 41. Закрепляют плунжер 6 от его продольного перемещения блокировкой хвостовика 47 от смещения во внутренней полости переводника 41 с помощью установки вкладных срезных фиксаторов 48, связывающих хвостовик 47 с переводником 41.

Производят сборку устройства 3 приема жидкой среды, закрепляют его в наружном кожухе 2, обеспечивая сообщение его с рабочей камерой 4 через всасывающий клапан 13.

Обеспечивают затяжку резьбовых соединений частей наружного кожуха 2, например, модулей 76-79 при выполнении насоса 1 в модульном варианте, и закрепляют стыки модулей пломбами 80, например, выполненными в виде металлических накладок с помощью сварки.

Производят установку зацепа 54 автосцепа на хвостовике 47 плунжера 6 с помощью резьбы.

Собранный насос 1 подвешивают в скважине, удерживая элеватором (не показан) за наружную проточку 43 переводника 41. При этом плунжер 6 находится в нижнем транспортировочном положении и закреплен срезными фиксаторами 48 в переводнике 41.

Согласно изобретению, как показано на Фиг.16, насосная установка 81 в рабочем положении для подъема жидкой среды из скважины 82, снабженной обсадной колонной 82a, имеющей перфорацию 82b, содержит:

- насос 1 объемный погружной скважинный согласно изобретению (Фиг.1), описанный выше, погруженный в скважину под динамический уровень 82 с жидкой среды и снабженный автосцепом 1a (Фиг.5), закрепленным на хвостовике 47 насоса, зафиксированном в переводнике 41, имеющем наружную проточку 43, приспособленную для захвата насоса 1 элеватором (не показан), установленным на устье скважины 82;

- колонну 83 штанг, соединенных между собой с помощью штанговых муфт 10, и имеющую центратор 56 (Фиг.5) для разъемного соединения с автосцепом 1a насоса 1 и полированный шток 83b для соединения колонны 83 штанг с механическим приводом станка-качалки 84 через подвеску 84а и головку 84b балансира 84с станка-качалки 84;

- колонну 8 труб, имеющую первую трубу 46 (Фиг.1, 3, 5), соединенную с переводником 41 насоса 1, трубные муфты 8a для соединения труб между собой и для соединения колонны 8 труб с устройством 85 слива, обеспечивающим опорожнение колонны 8 труб при заданном давлении в трубах перед извлечением насоса 1 для его демонтажа.

При этом колонна 8 труб приспособлена для отвода откачиваемой жидкой среды в наземное приемное устройство 81a и для подвешивания указанного насоса 1 в рабочем состоянии в скважине 82.

При размещении цилиндрического насоса 1 в обводной колонне 82a скважины 82 подбором их диаметров обеспечивается наличие затрубного пространства 82d скважины 82, сообщенного с патрубком 81b затруба, соединенного с магистралью подачи воды в скважину 82 для периодической промывки обсадной колонны 82a водой.

При этом колонна 8 труб содержит устройство 85 слива, обеспечивающее перед демонтажом насоса 1 опорожнение труб при заданном давлении в трубах. Согласно изобретению, как показано на Фиг.17, 18, устройство 85 слива содержит сливной клапан 86, содержащий полый корпус 87, приспособленный для резьбового соединения с трубами колонны 8 труб, и имеющий одно радиальное отверстие 88, в котором с наружной стороны корпуса 87 съемной наружной гайкой 89, имеющей центральное сквозное отверстие 90, закреплена съемная мембрана 91 со съемной шайбой 92, имеющей прилегающее к мембране 91 центральное сквозное отверстие 93. При этом, согласно изобретению, съемная мембрана 91 выполнена из эластичного материала, обеспечивающего разрушение съемной мембраны 91 при определенном заданном давлении в колонне 8 труб.

При этом величина диаметра указанного центрального сквозного отверстия 93 шайбы 92 обеспечивает возможность разрушения мембраны 91 в ее центральной части при давлении во внутренней полости колонны 8 труб и в корпусе 87 сливного клапана 86 устройства 85 слива, незначительно превышающем известное заданное давление разрушения мембраны 91. При этом, согласно изобретению, разрушение мембраны 91 при определенном заданном давлении в колонне 8 труб обеспечивается выполнением мембраны 91 из материала, имеющего узкий диапазон давлений разрушения, а именно, из резинотканевого материала, содержащего вулканизированную композицию маслобензостойкой резиновой смеси, армированной лавсановой или капроновой тканью.

Выполнение устройства 85 слива со съемной мембраной 91, устанавливаемой и закрепляемой с наружной стороны корпуса 87, позволяет значительно сократить сроки демонтажа/монтажа насосной установки 81 за счет исключения разборки колонны 8 труб для замены мембраны 91. Выполнение устройства 85 слива со съемной мембраной 91, имеющей заданное давление разрушения, позволяет снизить объем вспомогательной среды, закачиваемой в колонну 8 труб для повышения давления в колонне 8 труб до давления разрушения мембраны 91, и тем самым снизить обводненность скважины 82 и повысить отдачу скважины. Кроме того, за счет применения съемных мембран 91, имеющих разные по величине давления разрушения, и съемных шайб 92 с различными, соответствующими одно другому по диаметру, центральными отверстиями 90 и 93, обеспечена возможность использования одной и той же насосной установки 81 с насосами 1 различной производительности на различных глубинах спуска насоса 1 в скважину 82 под различный динамический уровень 82c.

Описанный вариант выполнения насосной установки 81 согласно изобретению, с использованием насоса 1 согласно изобретению, обеспечивает возможность манипулирования с насосом при монтаже и демонтаже насоса 1 и насосной установки 81 в положении плунжера 6, заблокированного от его продольного перемещения и поворота путем его временной фиксации в насосе 1 с помощью минимального количества технологических операций в подвешенном положении насоса 1 в скважине 82. При этом обеспечивается сокращение продолжительности монтажа насосной установки 82 путем установки и соединения предварительно собранной колонны 83 штанг на плунжере 6 насоса внутри собранной на подвешенном насосе колонны 8 труб.

Кроме того, обеспечивается возможность проведения при работающем насосе периодических промывок полости скважины 82 через затрубное пространство 82d для выноса на поверхность осаждающихся в колонне 8 труб механических примесей при их большом содержании в пластовой жидкости, что приводит к увеличению межремонтного периода скважины 82, насосной установки 81 и насоса 1.

Монтаж насосной установки 81 осуществляют в подвешенном состоянии насоса 1 в скважине 82 (Фиг.16) с помощью захвата насоса 1 за проточку 43 в переводнике 41 насоса элеватором (не показан).

При этом сначала производят закрепление первой трубы 46 колонны 8 труб на переводнике 41 насоса 1 с помощью резьбового соединения 45 (Фиг..5), установку устройства 85 слива на первой трубе 46 через трубную муфту 8a (Фиг.17). Затем наращивают колонну 8 труб трубами до заданной длины с помощью трубных муфт 8a (Фиг.16) при постепенном спуске насоса 1 в скважину 82 с погружением под динамический уровень 82c пластовой жидкой среды (Фиг.16). Производят проверку герметичности стыков труб заполнением колонны 8 труб водой и созданием давления выше рабочего давления, но ниже давления разрушения мембраны 91 сливного клапана 86.

Параллельно производят сборку колонны 83 штанг с закреплением ловителя 55 автосцепа 1a на первой штанге через штанговую муфту 10 колонны 83 штанг и через центратор 56 для обеспечения соосности элементов автосцепа 1a (Фиг.16). Колонну 83 штанг наращивают штангами до заданной длины и затем размещают ее внутри колонны 8 труб путем спуска собранной колонны 83 штанг во внутреннюю полость колонны 8 труб (Фиг.16). Соединение ловителя 55 с зацепом 54 автосцепа 1a происходит автоматически при опускании ловителя 55 на зацеп 54, при этом головка 57 зацепа 54, двигаясь по винтообразным направляющим 59 внутренней полости 58 ловителя 55, входит во взаимодействие с кулачком 65 ловителя 55, который обеспечивает расположение головки 57 зацепа 54 поперек овальной полости 67 ловителя 55.

Момент захвата ловителем 55 зацепа 54 характеризуется уменьшением нагрузки на крюке подъемника, так как соединение колонны 83 штанг происходит с плунжером 6, закрепленным хвостовиком 47 в переводнике 41. При этом колонна 83 штанг разгружается от собственного веса.

Затем освобождают хвостовик 47 плунжера 6 насоса 1 от блокировки путем растяжения колонны 8 штанг под собственным весом насоса 1, соединенного с колонной 8 труб, приводящего к разрушению срезных фиксаторов 48 между переводником 41 и хвостовиком 47 насоса 1. Во время приложения нагрузки на срез фиксаторов 48 колонна 83 штанг будет подвержена упругой деформации растяжения после среза фиксаторов 48 (Фиг.1), связывающих хвостовик 47 с переводником 41, что приводит к смещению хвостовика 47 во внутренней полости переводника 41. При этом колонна 83 штанг сократится на эту же величину деформации и выведет плунжер 6 из насоса 1 за счет снятия усилия растяжения, при этом значительно сократив его рабочий ход.

Переводят плунжер 6 в рабочее положение с помощью поворота колонны 83 штанг с автосцепом 1a, соединенным с хвостовиком 47, в переводнике 41, обеспечивающего выход направляющих штифтов 53 хвостовика 47 плунжера 6 из поперечных пазов 52 байонетных замков 50 переводника 41 в их продольные пазы 51 и затем выше указанных продольных пазов 51, обеспечивая исключение удара хвостовика 47 по переводнику 41 при ходе плунжера 6 вниз.

Определяют верхнюю и нижнюю мертвые точки плунжера 6 в крайней точке хода плунжера 6 вверх и вниз и производят установку длины хода балансира 84 с станка-качалки 84 и, соответственно, длины рабочего хода плунжера 6 менее расстояния между верхней и нижней мертвыми точками плунжера 6.

При этом для исключения ударов хвостовика 47 плунжера 6 о переводник 41 при работе насоса 1 колонной 83 штанг поднимают плунжер 6 из крайнего положения на величину100-200 мм (4″-8″) и фиксируют это положение как нижнюю точку рабочего хода плунжера 6, соответствующую нижней мертвой точке головки 84b балансира 84 с станка-качалки 84 (Фиг.16). В этом положении колонна 83 штанг крепится канатной подвеской 84а к головке 84b балансира 84c станка-качалки 84. При этом запас по рабочему ходу плунжера 6 в цилиндре 23 гидроцилиндра (Фиг.1) должен оставаться и при его ходе вверх, обеспечивая безударное его перемещение в нижней и верхней точках рабочего хода, соответствующих нижней и верхней мертвым точкам головки 84b балансира 84c станка-качалки 84.

Производят проверку работоспособности насоса 1 при погружении колонны 83 штанг в колонну 8 труб (Фиг.16), заполненную водой, при ходе плунжера 6 вниз по вытеснению из колонны 8 труб воды в объеме, соответствующем суммарному объему внутренних полостей А (Фиг.2) бачков 16 и 16a рабочих узлов 15 и 15a насоса 1, предназначенных для заполнения их откачиваемой жидкой средой, поступающей в рабочую камеру 4, и при этом соответствующем объему плунжера 6 на длине его рабочего хода.