Изобретение (группа изобретений) относится к средствам откачки текучей среды при помощи насосов, имеющих эластичный рабочий орган. Изобретение предназначено, в частности, для откачки жидкостей из скважин. Изобретение может быть использовано для откачки различных текучих сред из труднодоступных источников.

Преимущественной областью применения изобретения является подъем из глубоких скважин абразивосодержащих, а также агрессивных и солесодержащих пластовых жидкостей, в частности, нефти с незначительным содержанием газа.

Одним из факторов, определяющих выбор насосов, в частности, используемых в установках для подъема жидкости из скважин, является срок их межремонтной эксплуатации. В установках для подъема жидкости с больших глубин увеличение этого срока позволяет также соответственно уменьшить потери, связанные с извлечением неисправного насоса из скважины. По критерию величины срока межремонтной эксплуатации насосы с эластичными рабочими органами в некоторых условиях более предпочтительны, чем объемные насосы других типов.

По тому же критерию наиболее предпочтительны могут быть объемные насосы, в которых привод осуществляется посредством какой-либо текучей среды, преимущественно, жидкости. В этом случае осуществляется также защита трущихся поверхностей гидродвигателя, при помощи которого приводная среда подается в насос и отводится из него. Кроме того, взаимодействие эластичного рабочего органа с текучей приводной средой характеризуется более равномерным распределением нагрузки, что также способствует меньшему износу эластичного рабочего органа.

Срок межремонтной эксплуатации таких насосов и установок, в которых они используются, в значительной мере определяется условиями работы эластичных рабочих органов. При этом отрицательными факторами являются интенсивное воздействие на эластичный рабочих орган абразивных компонентов перекачиваемой среды и периодическая деформация эластичного органа, не связанная с соответствующим изменением объема рабочей камеры насоса.

Устройство подобных насосных установок с насосами указанного типа раскрыто в описаниях изобретений по авторским свидетельствам СССР NN 706566, 866273, 1100428, 1137240 (кл. F 04 B 47/02).

Каждая из насосных установок, раскрытых в указанных описаниях, может быть признана ближайшим аналогом изобретения по данной заявке, поскольку совокупности признаков в них, совпадающих с признаками изобретения по данной заявке, одинаковы.

Так, известная установка для подъема жидкости из скважины по авторскому свидетельству N 1137240 содержит объемный насос, выполненный с кожухом и размещенной в нем эластичной трубчатой диафрагмой, разделяющей полости переменного объема для приводной и откачиваемой жидкостей. Полостью для откачивания жидкости является полость кожуха, которая сообщена через всасывающий клапан, расположенный со стороны нижней торцевой стенки полости кожуха, со скважиной, а через нагнетательный клапан, расположенный со стороны верхней торцевой стенки полости кожуха, с каналом отвода откачиваемой жидкости в подъемной трубе. Полость для приводной жидкости в насосе сообщена каналом приводной жидкости с рабочей камерой гидродвигателя, в котором плунжер скреплен со штангой, имеющей привод, расположенный на поверхности земли, а цилиндр скреплен с кожухом насоса. Цилиндр гидродвигателя установлен в подъемной трубе с образованием кольцевого канала отвода откачиваемой жидкости. Насосная установка также снабжена компенсационной камерой с эластичной трубчатой диафрагмой. Компенсационная камера скреплена с цилиндром гидродвигателя.

В указанных источниках отсутствует сообщение о наличии средств, препятствующих растяжению эластичной диафрагмы при действии на нее максимального избыточного рабочего давления. Поскольку это возможно, межремонтный срок эксплуатации насоса и установки с ним может быть существенно снижен. Поверхность трубчатой диафрагмы, соприкасающаяся с внутренним патрубком-ограничителем, существенно меньше поверхности этой же диафрагмы, соприкасающейся с наружным патрубком. Вследствие этого на диафрагме должны будут образовываться складки, подверженные из-за больших перегибов ускоренному износу, что также ведет к уменьшению срока межремонтной эксплуатации насоса и установки.

В основу изобретения положена задача увеличения срока межремонтной эксплуатации насосных установок и используемых в них насосов с эластичными рабочими органами.

Дополнительной задачей, для решения которой предназначено изобретение, является улучшение ремонтоспособности указанных насосных установок и насосов.

Другой дополнительной задачей, на решение которой направлено изобретение, является расширение диапазона расходов откачиваемых сред, реализуемых теми же установками и насосами.

В первом варианте насосной установки для подъема жидкости из скважин поставленная задача решается тем, что в этой установке, содержащей объемный насос, выполненный с кожухом и размещенной в нем эластичной диафрагмой, разделяющей полости переменного объема для приводной и откачиваемой жидкостей, из которых полость для откачиваемой жидкости является частью полости кожуха и сообщена через всасывающий клапан, расположенный со стороны нижней торцевой стенки полости кожуха, со скважиной, а через нагнетательный клапан, расположенный со стороны верхней торцевой стенки полости кожуха, с каналом отвода откачиваемой жидкости в подъемной трубе, полость же для приводной жидкости в насосе сообщена каналом приводной жидкости с ее источником, согласно изобретению насос снабжен камерой, формирующей расположенные в ней полости для приводной и откачиваемой жидкостей, причем указанная камера выполнена с патрубком, расположенным в полости кожуха со стороны стенки камеры, формирующей полость для приводной жидкости, которая через этот патрубок и канал приводной жидкости сообщена с ее источником, расположенным на поверхности земли, а эластичная диафрагма выполнена с возможностью придания ей формы поверхности стенки камеры, формирующей полость для откачиваемой жидкости, при избыточном давлении в полости для приводной жидкости относительно давления в полости для откачиваемой жидкости, не превышающем 10% максимального рабочего.

Во втором варианте насосной установки для подъема жидкости из скважин поставленная задача решается тем, что в этой установке, содержащей объемный насос, выполненный с кожухом и размещенной в нем эластичной диафрагмой, разделяющей полости переменного объема для приводной и откачиваемой жидкостей, из которых полость для откачиваемой жидкости является частью полости кожуха и сообщена через всасывающий клапан, расположенный со стороны нижней торцевой стенки полости кожуха, со скважиной, а через нагнетательный клапан, расположенный со стороны верхней торцевой стенки полости кожуха, с каналом отвода откачиваемой жидкости в подъемной трубе, полость же для приводной жидкости в насосе сообщена каналом приводной жидкости с рабочей камерой гидродвигателя, в котором цилиндр или плунжер скреплен со штангой, имеющей привод, расположенный над поверхностью земли, а, соответственно, плунжер или цилиндр гидродвигателя скреплен с кожухом насоса, причем цилиндр гидродвигателя установлен в подъемной трубе с образованием кольцевого канала отвода откачиваемой жидкости, выведенного на поверхность земли, согласно изобретению насос снабжен камерой, формирующей расположенные в ней полости для приводной и откачиваемой жидкостей, причем указанная камера выполнена с патрубком, расположенным в полости кожуха со стороны стенки камеры, формирующей полость для приводной жидкости, которая через этот патрубок и канал приводной жидкости сообщена с рабочей камерой гидродвигателя, а эластичная диафрагма выполнена с возможностью придания ей формы поверхности стенки камеры, формирующей полость для откачиваемой жидкости, при избыточном давлении в полости для приводной жидкости относительно давления в полости для откачиваемой жидкости, не превышающем 10% максимального рабочего.

Для насоса поставленная задача решается тем, что этот насос, содержащий кожух и размещенную в нем диафрагму, разделяющую полости переменного объема для приводной и откачиваемой текучих сред, а также канал приводной среды, сообщающий полость для приводной текучей среды с ее источником, и всасывающий и нагнетательный клапаны, через которые полость кожуха сообщена с источником и каналом отвода откачиваемой текучей среды, при этом всасывающий и нагнетательный клапаны установлены со стороны противоположных торцевых стенок полости кожуха, полость для откачиваемой среды свободно сообщена с полостью кожуха, являясь ее частью, а диафрагма, разделяющая полости, выполнена эластичной и установлена с возможностью изменения ее формы и положения при изменении объема полости для приводной среды в интервале значений, ограниченном величинами ее минимального и максимального возможных объемов, согласно изобретению снабжен камерой, формирующей расположенные в ней полости для приводной и откачиваемой сред, причем указанная камера выполнена с патрубком, расположенным в полости кожуха со стороны стенки камеры, формирующей полость для приводной среды, которая через этот патрубок сообщена с каналом приводной среды, а эластичная диафрагма выполнена с возможностью придания ей формы поверхности стенки камеры, формирующей полость для откачиваемой среды, при избыточном давлении в полости для приводной среды относительно давления в полости для откачиваемой среды, не превышающим 10% максимального рабочего.

Введение в насос камеры, формирующей расположенные в ней полости для приводной и откачиваемой сред, являющихся в указанных насосных установках жидкостями, создает для эластичной диафрагмы при перемещении ее в каждое из крайних положений опору, предотвращающую растяжение диафрагмы под действием перепада давлений между приводной и перекачиваемой средами (для насосных установок жидкостями), поскольку формы способных соприкасаться поверхностей диафрагмы и камеры в этом случае практически идентичны или различаются незначительно. Указанное совпадение форм поверхностей особенно важно при нагнетании откачиваемой среды (жидкости) в канал откачиваемой среды (жидкости), т. е. особенно важно совпадение формы диафрагмы с формой стенки полости откачиваемой среды, поскольку при этом перепад давлений на эластичной диафрагме максимален. Указанное совпадение форм не только предупреждает растяжение диафрагмы, но и предотвращает регулярное образование на ней складок, чреватых ускоренным разрушением диафрагмы, так как ее части, образующие складку, работают на растяжение при максимальном перепаде давлений. Десятипроцентный порог избыточного давления характеризует диапазон оптимального сочетания достаточных прочности и эластичности диафрагмы. Наличие в насосе рабочего узла, включающего камеру и диафрагму, дает возможность осуществлять ремонт насоса извлечением из него камеры с неисправной диафрагмой и заменой ее заранее приготовленной камерой с исправной диафрагмой с минимальной трудоемкостью в кратчайший срок.

В значительном числе случаев целесообразно, чтобы камера насоса была образована двумя полуоболочками, каждая из которых выполнена с наружным фланцем, служащим для герметичного соединения полуоболочек и крепления между ними периферийной части диафрагмы, и внутренней поверхностью, формирующей одну из указанных полостей и имеющей форму, близкую к зеркальному отражению внутренней поверхности другой полуоболочки, причем полуоболочка, формирующая полость для откачиваемой среды (жидкости), перфорирована для сообщения этой полости с полостью кожуха вне камеры, а полуоболочка, формирующая полость для приводной среды (жидкости), перфорирована на участке присоединения к ней указанного патрубка.

Зеркальное соответствие форм поверхностей стенок, формирующих указанные полости, распространяет изложенные выше преимущества совпадения форм стенки и диафрагмы на нагружение диафрагмы при всасывании откачиваемой среды (жидкости), увеличивая тем срок межремонтной эксплуатации насоса и установки. Наличие перфорации оптимизирует динамику взаимодействия диафрагмы с потоком соответствующей среды, и препятствует (ограничивает) проникновению в полость для откачиваемой среды (жидкости) относительно крупных абразивных частиц.

Для расширения диапазона расходов откачиваемых сред при невозможности или нежелательности изменения величины сечения канала, через который осуществляется доступ к источнику откачиваемой среды (жидкости), целесообразно, чтобы насос был выполнен с несколькими, по крайней мере, с двумя камерами, установленными последовательно вдоль кожуха между торцевыми стенками его полости со стороны всасывающего и нагнетательного клапанов. В этом случае в каждой из камер полость для откачиваемой среды (жидкости) непосредственно сообщена с частью полости кожуха вне камер, а полость для приводной среды (жидкости) имеет соответствующий патрубок для подключения к каналу приводной среды (жидкости) насоса.

Благодаря использованию нескольких камер соответственно увеличивается подача откачиваемой среды (жидкости). В насосной установке с гидродвигателем, который скреплен со штангой, возможность использования насоса с несколькими камерами позволяет использовать в одной и той же или в приблизительно одинаковых скважинах гидродвигатели с различными размерами цилиндра и рабочим ходом плунжера относительно цилиндра.

Для увеличения срока межремонтной эксплуатации и улучшения ремонтоспособности насосной установки с плунжерным гидродвигателем может быть целесообразно также, чтобы этот гидродвигатель был снабжен компенсационной камерой, образованной двумя полуоболочками, каждая из которых выполнена с наружным фланцем, служащим для соединения полуоболочек, крепления между ними периферийной части эластичной диафрагмы и присоединения подвижных относительно кожуха насоса частей гидродвигателя к штанге, причем внутренняя поверхность каждой из полуоболочек, формирующая полость переменного объема для откачиваемой или приводной жидкостей, имеет форму, близкую к зеркальному отражению внутренней поверхности другой полуоболочки, при этом полуоболочка, формирующая полость для откачиваемой жидкости, перфорирована для сообщения этой полости с каналом отвода откачиваемой жидкости в подъемной трубе, а полуоболочка, формирующая полость для приводной жидкости, перфорирована на участке присоединения к ней патрубка, посредством которого эта полость сообщена с камерой гидродвигателя, расположенной относительно его рабочей камеры со стороны, противоположной плунжеру гидродвигателя.

Установка компенсационной камеры исключает возможность смешения приводной жидкости с откачиваемой вследствие разгрузки средств уплотнения штока относительно цилиндра и попадания при этом абразивных частиц на взаимодействующие поверхности плунжера и цилиндра гидродвигателя. Одновременно исключается и попадание абразивных частиц в полость для приводной жидкости в насосе. Устройство и размещение компенсационной камеры облегчают ее замену при выходе из строя.

В некоторых случаях целесообразно, чтобы неподвижные относительно кожуха насоса части гидродвигателя были жестко скреплены с подъемной трубой.

Поскольку использование в насосной установке насоса с эластичной диафрагмой согласно изобретению существенно продлевает срок межремонтной эксплуатации насосной установки, может оказаться экономически выгодным извлечение насосной установки вместе с трубами.

При этом и в других подобных случаях целесообразно, чтобы кожух насоса был выполнен в виде кругового цилиндра. Технологически это наиболее удобно.

Наиболее же целесообразно в таких случаях, чтобы участок канала отвода откачиваемой среды (жидкости) в насосе и соответствующих насосных установках, через которые проложен канал приводной среды (жидкости) в насосе, был бы выполнен в виде кругового цилиндра с внутренним диаметром, равным внутреннему диаметру кожуха, а торцевая стенка полости кожуха со стороны нагнетательного клапана была бы установлена с возможностью перемещения ее вдоль кожуха или участка канала отвода откачиваемой среды (жидкости), который жестко скреплен или выполнен заодно с кожухом насоса.

Подвижность торцевой стенки упрощает сборку насоса, компенсирует несовпадение температурных и других деформаций камеры или камер насоса относительно кожуха и подъемной трубы.

Для увеличения расхода откачиваемой среды со значительным содержанием газа целесообразно, чтобы насос, в том числе и в патентуемых насосных установках, был бы снабжен, по крайней мере, одним ограничителем свободного объема полости кожуха, установленным в той части этой полости, которая расположена между кожухом и камерой.

Наличие ограничителя свободного объема может нейтрализовать влияние компрессии газа на подачу насоса, поскольку уменьшается "мертвое пространство", снижающее производительность насоса.

При откачке текучей среды поставленная задача увеличения срока межремонтной эксплуатации насоса, в том числе и в составе насосной установки, решается тем, что при реализации способа откачки текучей среды, включающего поочередное сообщение полости для откачиваемой среды насоса с источником и каналом отвода откачиваемой среды вследствие циклического изменения давления в полости для приводной среды насоса при, соответственно, отводе и подводе приводной текучей среды, сопровождающихся циклическим изменением положения и формы эластичной диафрагмы, разделяющей указанные полости, и объема этих полостей, согласно изобретению в каждом цикле изменения давления в полости для приводной среды насоса объем приводной текучей среды (в частности, жидкости), подаваемой в эту полость, поддерживают меньшим, чем разность наибольшего и наименьшего объемов полости для откачиваемой среды (в частности, жидкости) при самых крайних из возможных положениях эластичной диафрагмы.

Указанное ограничение объема приводной текучей среды исключает воздействие максимального из реализуемых рабочего давления на диафрагму в положении, когда она в процессе нагнетания откачиваемой текучей среды приобретает форму, изменение которой при указанном максимальном давлении ведет к возникновению напряжений, не связанных с соответствующим изменением объема полостей для приводной и откачиваемой сред, т.е. напряжений функционально бесполезных.

При наличии в насосе несколько камер целесообразно, чтобы подвод и отвод приводной текучей среды осуществляли одновременно в несколько, по крайней мере, две полости для приводной текучей среды в стольких же камерах насоса, при этом одновременно же изменяли положение диафрагм и объем полостей для откачиваемой среды в этих камерах, одновременно сообщаемых с источником или каналом отвода откачиваемой среды.

При этом диафрагмы во всех камерах не достигают положения, в котором на них могло бы воздействовать указанное максимальное давление.

Если насос используется в составе установки с гидродвигателем, расположенным на большой глубине, целесообразно подачу приводной текучей среды (жидкости) осуществлять при перемещении вниз штанги и скрепленной с ней части гидродвигателя насосной установки для подъема жидкости из скважины, при этом используют жидкую приводную среду в качестве рабочей жидкости гидродвигателя и изолируют трущиеся поверхности плунжера и цилиндра гидродвигателя от откачиваемой среды (жидкости).

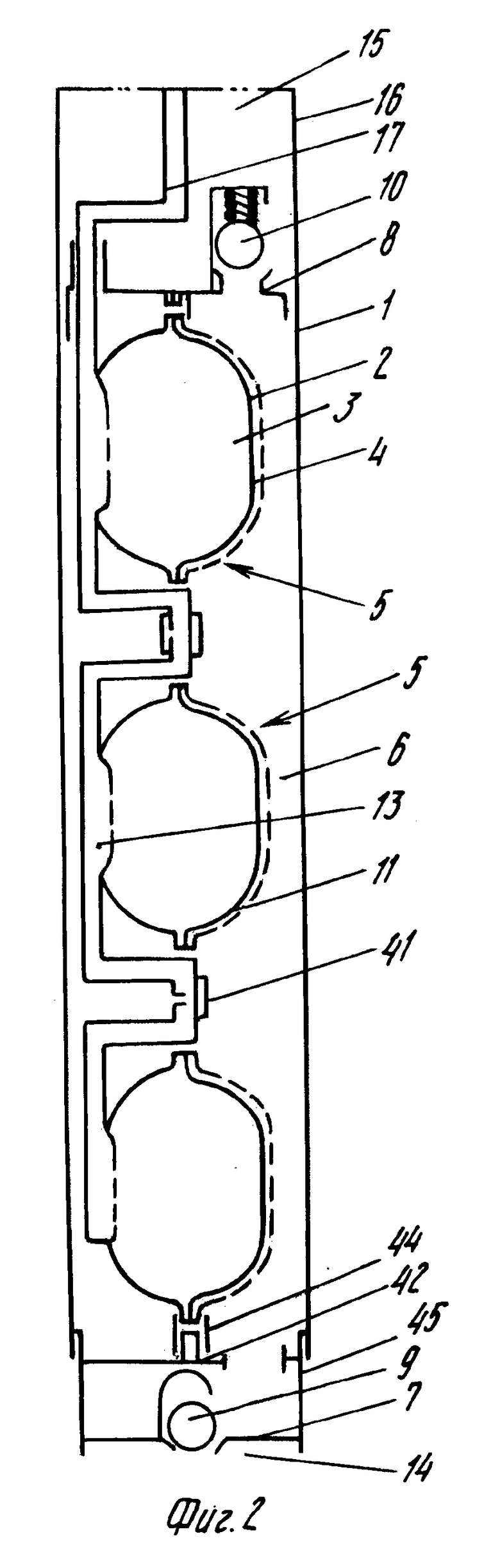

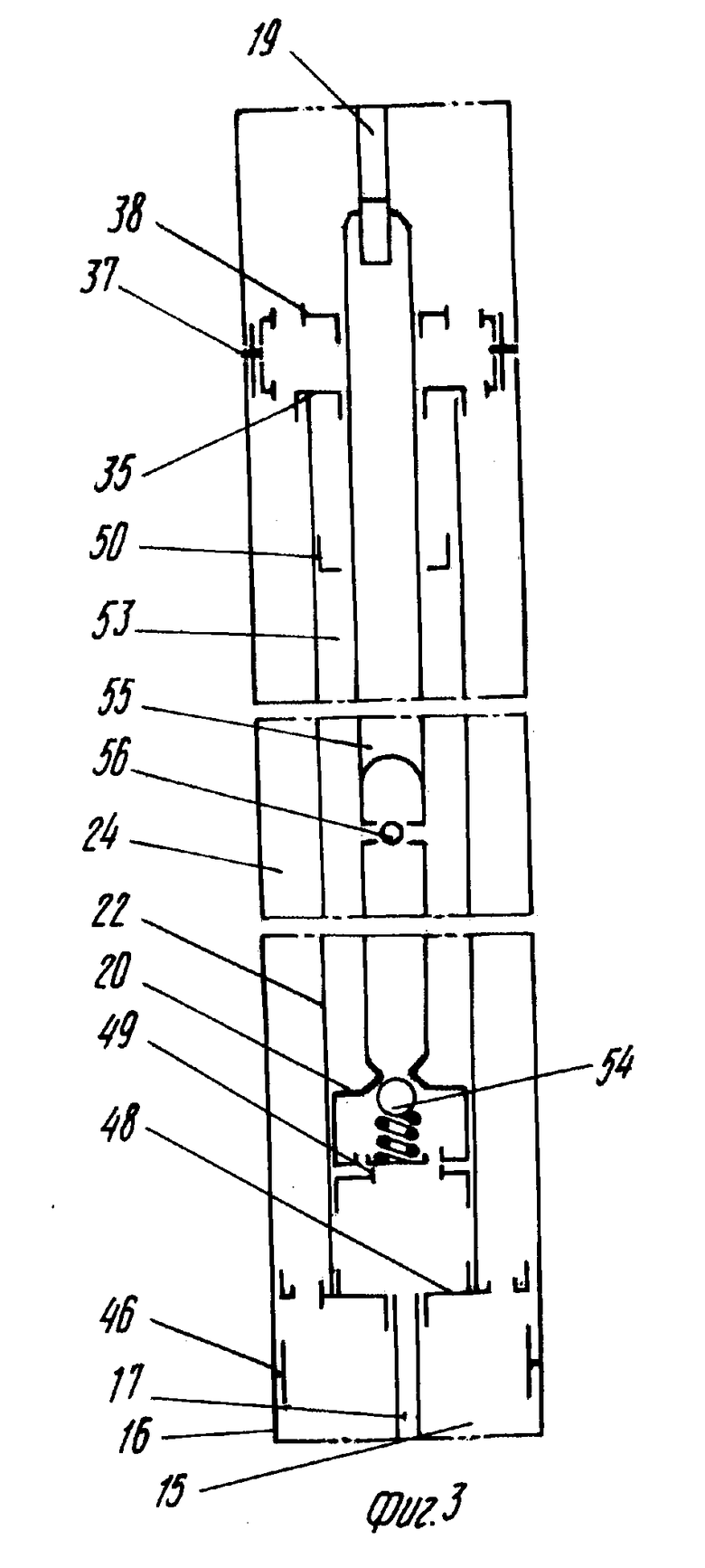

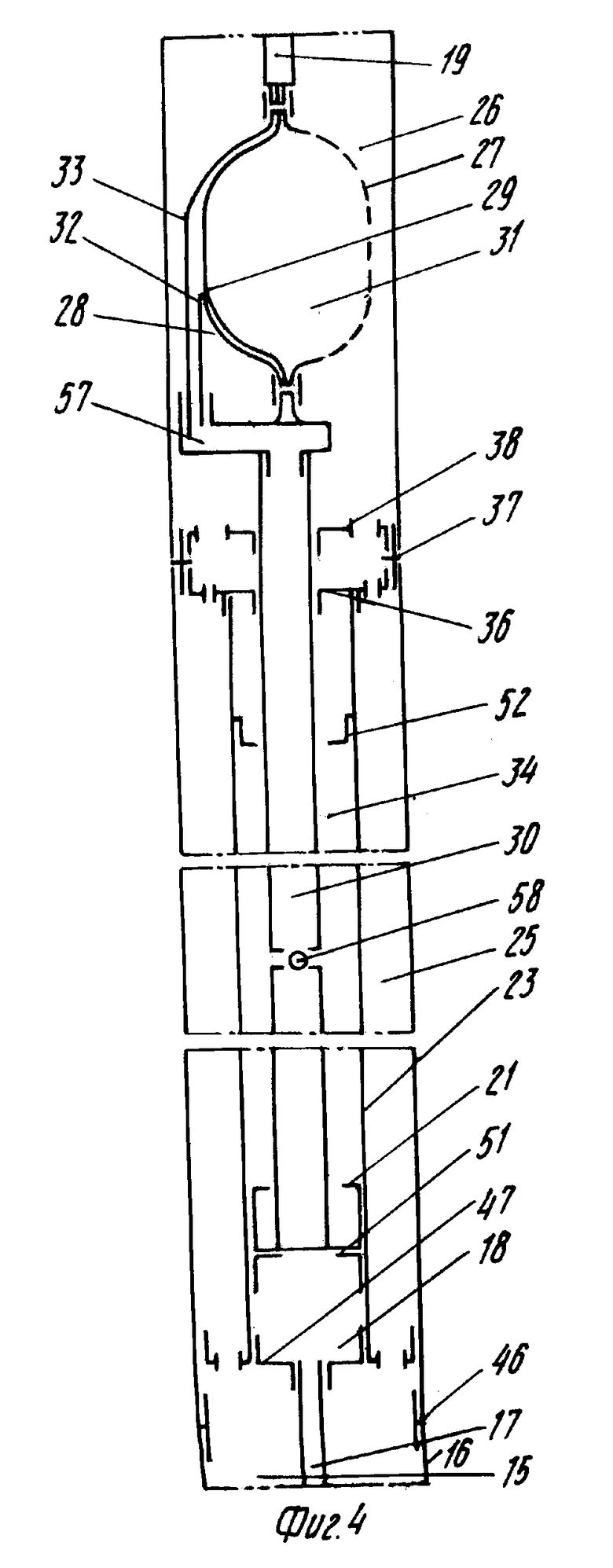

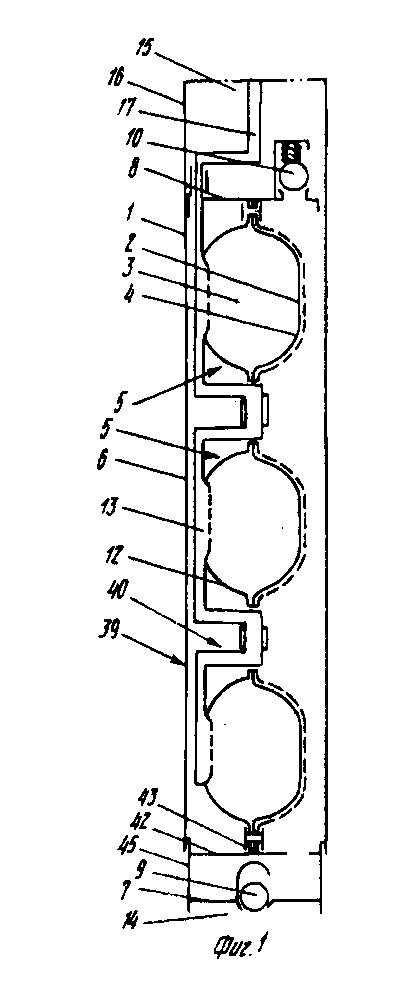

Фиг. 1 изображает патентуемый объемный насос, как часть одного из вариантов патентуемой насосной установки согласно изобретению, конструктивная схема, продольное сечение. Фиг. 2 изображает патентуемый объемный насос, как часть второго варианта патентуемой насосной установки согласно изобретению, конструктивная схема, продольное сечение. Фиг. 3 изображает одну из модификаций гидродвигателя, как часть второго варианта патентуемой насосной установки, конструктивная схема, продольное сечение. Фиг. 4 изображает другую модификацию гидродвигателя, как часть второго варианта патентуемой насосной установки, конструктивная схема, продольное сечение.

Описанные далее примеры реализации изобретения лишь иллюстрируют его. Эти примеры не должны рассматриваться ни как ограничивающие объем изобретения, ни как предпочтительные формы его реализации. Предпочтительность той или иной формы реализации изобретения зависит от многих факторов, которые в данной заявке не анализируются.

Патентуемый объемный насос (фиг. 1 и 2) выполнен с кожухом 1 и размещенной в нем эластичной диафрагмой 2. Диафрагма 2 разделяет полости 3 и 4 переменного объема. Полость 3 предназначена для приводной среды, а полость 4

для откачиваемой среды. В описываемых примерах реализации изобретения насос и насосные установки с ним предназначены для откачки нефтесодержащих жидкостей из глубоких скважин. В описываемых примерах реализации изобретения в качестве приводной жидкости используется дизельное топливо или соляровое масло.

Суммарный объем полостей 3 и 4, разделенных диафрагмой 2, постоянен и ограничен полой камерой 5, установленной в полости 6 кожуха 1. В описываемых примерах реализации изобретения насос выполнен с тремя камерами 5, установленными последовательно вдоль кожуха 1 между нижней 7 и верхней 8 торцевыми стенками полости 6. Стенка 7 расположена со стороны всасывающего клапана 9. Стенка 8 расположена со стороны нагнетательного клапана 10. Со стороны диафрагмы 2 форма полостей 3 и 4 в каждой из камер 5 переменна и зависит от положения диафрагмы. Со стороны всех остальных стенок, т.е. стенок, не являющихся диафрагмой, форма полостей 3 и 4 постоянна и определена формой камеры 5, внутренние поверхности которой и формируют эти полости. Диафрагма 2 установлена с возможностью изменения ее формы и положения при изменении объема полости 3 в процессе ввода в нее и отвода из нее приводной жидкости. Диафрагма 2 выполнена с возможностью придания ей формы поверхности стенки камеры 5, формирующей полость 3 или полость 4, при избыточном давлении в полости, соответственно 4 или 3 относительно давления в полости 3 или 4, соответственно, не превышающим 10% максимального рабочего перепада давлений в полостях 3 и 4.

В описываемых примерах реализации изобретения каждая из камер 5 насоса образована двумя полуоболочками: 11 и 12. Каждая из полуоболочек выполнена с наружным фланцем, служащим для соединения полуоболочек и крепления между ними периферийной части диафрагмы 2. Внутренняя поверхность каждой из полуоболочек, формирующая полость 3 или 4, имеет форму, близкую к зеркальному отражению внутренней поверхности другой полуоболочки той же камеры. Каждая из полуоболочек 11 перфорирована для сообщения полости 4 с частью полости 6 вне камер 5. Каждая из полуоболочек 12 перфорирована на участке присоединения к ней патрубка 13. Патрубком 13 снабжена каждая из камер 5. Каждый из патрубков 13 расположен в полости 6 со стороны стенки камеры, формирующей полость 3, т.е. со стороны полуоболочки 12. Полость 4 в каждой из камер 5 является частью полости 6 и непосредственно сообщена с ней через перфорацию в полуоболочке 11. Полость 6 и полости 4 сообщены посредством клапана 9 с источником откачиваемой среды. Для патентуемых насосных установок этим источником является участок 14 скважины, расположенный под клапаном 9. Полость 6 и полости 4 сообщены посредством клапана 10 с каналом 15 отвода откачиваемой среды, которой для описываемых насосных установок является пластовая жидкость из скважины.

В описываемых насосных установках канал 15 расположен в подъемных трубах 16, называемых также напорно-компрессорными или насосно-компрессорными трубами, по которым откачиваемая пластовая жидкость поступает на поверхность земли. Каждая из полостей 3 через соответствующий патрубок 13 сообщена каналом 17 приводной среды, которой в описываемых насосных установках является дизельное топливо или соляровое масло, с источником этой приводной среды. В варианте описываемой насосной установки, соответствующей конструктивной схеме, показанной на фиг. 1, источником приводной среды (дизельного топлива или солярового масла) является гидродвигатель (не показан). Этот гидродвигатель может быть расположен на поверхности земли. Он должен быть выполнен с возможностью циклического чередования подачи под избыточным давлением приводной жидкости и отвода ее из полостей 3 камер 5 насоса. В варианте описываемой насосной установки, соответствующей конструктивным схемам, показанным на фиг. 2 и фиг. 3 или на фиг. 2 и фиг. 4, источником той же приводной жидкости является гидродвигатель, расположенный на большой глубине в насосно-компрессорных трубах непосредственно над описываемым насосом. Описываемый насос в сочетании с гидродвигателем, показанным на фиг. 2 или на фиг. 4, и представляет модификации одного из вариантов патентуемой насосной установки. В обеих описываемых модификациях этого варианта патентуемой насосной установки полости 3 сообщены каналом 17 с рабочей камерой 18 соответствующего гидродвигателя. Привод (не показан) гидродвигателя в обеих описываемых модификациях расположен над поверхностью земли. Привод посредством колонны штанг 19 скреплен с цилиндром или плунжером гидродвигателя подобно тому, как это предусмотрено описаниями изобретений по авторским свидетельствам СССР N 706566 и N 866273 (или N 1137240), соответственно. При этом, соответственно, плунжер или цилиндр гидродвигателя скреплен с кожухом 1 насоса. В описываемых модификациях с колонной штанг 19 жестко скреплен плунжер 20 (фиг. 3) или 21 (фиг. 4) соответствующего гидродвигателя. Цилиндры 22 (фиг. 3) и 23 (фиг. 4) соответствующих модификаций гидродвигателя установлены в соответствующей подъемной насосно-компрессорной трубе с образованием кольцевого канала 24 или 25 отвода откачиваемой жидкости.

В описываемой насосной установке, соответствующей фиг. 4, гидродвигатель снабжен компенсационной камерой 26, образованной полуоболочками 27 и 28. Каждая из этих полуоболочек выполнена с наружным фланцем, служащим для соединения полуоболочек 27 и 28, крепления между этими полуоболочками периферийной части эластичной диафрагмы 29 и присоединения к колонне штанг 19 полого штока 30 плунжера 21 гидродвигателя. Диафрагма 29 разделяет полости 31 и 32 переменного объема. Полуоболочка 27 формирует полость 31 для откачиваемой жидкости. Полуоболочка 28 формирует полость 32 для приводной жидкости. Внутренняя поверхность каждой из полуоболочек 27, 28 имеет форму, близкую к зеркальному отражению внутренней поверхности другой из этих полуоболочек. Полуоболочка 27 перфорирована для сообщения полости 31 с каналом отвода откачиваемой жидкости в подъемной трубе. Полуоболочка 28 перфорирована на участке присоединения к ней патрубка 33. Посредством патрубка 33 полость 32 сообщена с камерой 34 гидродвигателя. Камера 34 расположена над плунжером 21, т. е. с противоположной относительно рабочей камеры 18 стороны плунжера 21. Неподвижные относительно кожуха 1 насоса цилиндр 22 (фиг. 3) или 23 (фиг. 4) и его верхнее дно 35 (фиг. 3) или 36 (фиг. 4) скреплены с подъемной трубой посредством муфты 37 и гайки 38. Элементы, при помощи которых осуществлено крепление цилиндра к проставке, выполнены с отверстиями для прохода откачиваемой жидкости.

В описываемом насосе кожух 1 выполнен в виде кругового цилиндра. Часть подъемной трубы 16, формирующая участок канала 15 отвода откачиваемой жидкости, через который проложен канал 17 приводной жидкости, также выполнена в виде кругового цилиндра с внутренним диаметром, равным внутреннему диаметру кожуха 1. При этом указанная часть подъемной трубы выполнена заодно с кожухом 1, а торцевая стенка 8 установлена с возможностью свободного перемещения ее вдоль кожуха 1 или той же части подъемной трубы.

В описываемом насосе каждые две камеры 5, смежные по расположению в полости 6 кожуха 1, скреплены посредством промежуточного трубопровода 39, соединяющего патрубки 13 этих камер. Каждый из промежуточных трубопроводов 39 выполнен с П-образным коленом 40, имеющим две стойки и перекладину между ними. На участке этой перекладины расположено трубопроводное соединение 41, посредством которого герметично соединены между собой верхняя и нижняя части промежуточного трубопровода и полости 3 смежных камер 5. Трубопроводное соединение 41 выполнено таким образом, что смежные камеры 5 могут быть повернуты относительно друг друга при сборке. Ось перекладины с соединением 41 совпадает с осью кожуха насоса.

Описываемый насос снабжен ограничителями (не показаны) свободного объема полости 6, которые могут быть установлены между кожухом 1 и камерами 5 с образованием канала для прохода откачиваемой жидкости.

Конкретные описываемые насосные установки и используемый в них насос содержат также указанные далее элементы. В каждом из узлов присоединения верхней камеры 5 к верхней торцевой стенке 8, а нижней камеры 5 к перегородке 42 со стенкой 8 или перегородкой 42 скреплен ближайший участок фланцевого соединения полуоболочек соответствующей камеры 5. Соединение осуществлено накладками 43 и 44. Нижняя торцевая стенка 7 скреплена с кожухом 1 при помощи трубки 45. На участке верхней торцевой стенки 8 канал 17 образован двумя трубками, герметично состыкованными в этой стенке с возможностью относительного перемещения вдоль оси.

Подъемные (насосно-компрессорные) трубы 16 образованы несколькими трубами, количество которых определяется глубиной скважины. Эти трубы состыкованы при помощи муфт 37 и 46.

В гидродвигателях, соответствующих фиг. 3 и фиг. 4, нижнее дно 47 и 48 цилиндра 22 и цилиндра 23, соответственно, выполнено с кольцевой опорой. Каждая из этих опор установлена в подъемной (насосно-компрессорной) трубе с возможностью перемещения относительно трубы при несовпадении тепловых и других деформаций трубы и цилиндра. Через отверстия в дне канал 17 сообщен с рабочей камерой 18 соответствующего гидродвигателя. Через отверстия в кольцевых опорах кольцевые каналы 24 и 25 сообщены с участком канала отвода откачиваемой жидкости, через который проложен канал 17.

В цилиндрах 22 и 23 установлены по два ограничителя перемещения плунжера соответствующего гидродвигателя. Ограничители установлены на резьбе (не показана) с возможностью регулирования их осевого положения. В цилиндре 22 установлены ограничители 49 и 50. В цилиндре 23 установлены ограничители 51 и 52. Ограничители 49 и 51 установлены в рабочих камерах 18 гидродвигателей, а ограничители 50 и 52 в камерах, расположенных над плунжерами. Ограничитель 52 установлен в камере 34. Ограничитель 50 установлен в камере 53. Расстояние между ограничителями несколько больше величины рабочего хода колонны штанг 19 для обеспечения безударной работы. Форма и размеры цилиндра 23 и плунжера 21 таковы, что перетекание жидкости между ними специально не предусмотрено. Форма и размеры цилиндра 22 и плунжера 20 таковы, что при движении плунжера 20 вниз жидкость может перетекать в камеру 53 под избыточным давлением, соответствующим давлению, под которым приводная жидкость подается в полости 3 насоса, и разрежению, возникающему в камере 53. Чтобы обеспечить обратное перетекание приводной жидкости при движении колонны штанг 19 вверх, плунжер 20 снабжен перепускным клапаном 54. Посредством этого клапана через внутреннюю полость штока 55 и отверстие 56 в нем камера 24 сообщена с рабочей камерой 18 гидродвигателя.

В модификации гидродвигателя, соответствующей фиг. 4, узлы присоединения компенсационной камеры 26 к колонне штанг 19 и штоку 30 аналогичны узлам присоединения камер 5 насоса к верхней торцевой стенке 8 и перегородке 42. Присоединение также осуществлено при помощи накладок, подобных накладкам 43 и 44, соединяющих колонну штанг и указанный шток с ближайшими участками фланцевого соединения полуоболочек компенсационной камеры. Крепление со штоком 30 осуществлено посредством короба промежуточного канала 57, служащего для герметичного соединения штока 30 с патрубком 33. Камера 34 сообщена с внутренней полостью штока 30 и через нее с каналом 57 и патрубком 33 при помощи отверстий 58 в штоке. Соединение колонны штанг со штоком 55 (фиг. 3) может быть осуществлено посредством резьбового хвостовика и цанговой муфты.

При откачке текучей среды в описываемых примерах пластовой жидкости из участка 14 скважины все полости 4 сообщаются поочередно с участком 14 скважины и каналом 15. Это происходит вследствие циклического изменения давления в полостях 4 насоса при отводе и подводе приводной текучей среды в описываемых примерах дизельного топлива или солярового масла. Циклическое изменение давления сопровождается циклическим изменением положения и формы эластичных диафрагм 2.

В фазе всасывания, т. е. при давлении в полостях 3 насоса существенно меньшем, чем давление пластовой жидкости в ее источнике, диафрагмы 2 под действием перепада давлений деформируются, перемещаются в сторону полуоболочек 12. При этом клапан 8 открыт, а клапан 10 закрыт. Пластовая жидкость наполняет полость 6, одновременно наполняя через перфорацию полуоболочек 11 полости 4 в камерах 5. Наполнение полости 6 продолжается до тех пор, пока диафрагмы 2 не примут форму, близкую к форме обращенных к ним внутренних поверхностей полуоболочек 12.

В фазе нагнетания, т.е. при давлении в полостях 3 насоса существенно большем, чем давление пластовой жидкости в участке 14 скважины и канале 15, клапан 9 закрыт, а клапан 10 открыт. Диафрагмы 2 под действием перепада давлений деформируются, перемещаясь в сторону полуоболочек 11. Пластовая жидкость, находившаяся в полостях 4 камер 5, вытесняется через перфорацию полуоболочек 11 в ту часть полости 6, которая расположена вне камер 5. Вытесненная пластовая жидкость через клапан 10 поступает в канал 15 и далее через канал 24 или канал 25 на поверхность земли. Затем фазы всасывания и нагнетания повторяются.

В варианте насосной установки, соответствующем фиг. 1, реализуется принцип привода насоса посредством "гидроштанг".

В варианте насосной установки, соответствующем фиг. 2 и фиг. 3 либо фиг. 2 и фиг. 4, подачу в полости 3 приводной текучей среды, т.е. дизельного топлива или солярового масла, осуществляют при перемещении вниз колонны штанг 19 и скрепленного с ней штока плунжера соответствующего гидродвигателя. При этом указанную приводную среду используют в качестве рабочей жидкости соответствующего гидродвигателя и изолируют трущиеся поверхности плунжера и цилиндра гидродвигателя от откачиваемой пластовой жидкости. Фаза всасывания насоса происходит при движении колонны штанг 19 вверх, а фаза нагнетания при движении колонны штанг 19 вниз.

В каждом цикле изменения давления в полостях 3 насоса объем приводной текучей среды в описываемых примерах дизельного топлива или солярового масла подаваемого в полости 3, поддерживают меньшим, чем разность суммы наибольших и суммы наименьших объемов полостей 4 при самых крайних из возможных положениях диафрагм 2. Данное соотношение объемов в описываемых насосных установках обеспечивается соответствующей регулировкой рабочего хода колонны штанг 19 и положения ограничителей 49, 50 или 51, 52.

В варианте описываемой насосной установки, соответствующей фиг. 4, в фазе нагнетания, откачиваемая жидкость, подаваемая на поверхность земли посредством насосно-компрессорных труб, через перфорацию полуоболочки 27 наполняет полость 31 компенсационной камеры 26. При этом диафрагма 29 перемещается в сторону полуоболочки 28, а дизельное топливо (или соляровое масло) перетекает из полости 32 в камеру 34. В фазе всасывания при перемещении колонны штанг и плунжера 21 вверх жидкость из камеры 34 подает в полость 32 компенсационной камеры. При этом диафрагма 29, преодолевая давление откачиваемой жидкости в насосно-компрессорной трубе, перемещается в сторону полуоболочки 27.

Патентуемые насосные установки могут быть использованы и при беструбной эксплуатации скважин. Для этого в скважине должен быть установлен паркер с гнездом под нижнюю часть установки со стороны всасывающего клапана насоса. При беструбной эксплуатации могут быть использованы как насосные установки с механическим приводом посредством колонны штанг, так и насосные установки с "гидроштангой".

При эксплуатации скважин с помощью насосно-компрессорных труб патентуемая насосная установка с глубинным гидродвигателем могут быть использованы во вставном исполнении.

В этом случае насос и скрепленный с ним гидродвигатель спускаются в скважину в собранном виде на колонне штанг.

Патентуемые насосы установки могут быть выполнены из различных имеющихся в продаже материалов. В описанных выше установках это металлы. Для уплотнения в этих установках подвижных соединений могут быть использованы имеющиеся в продаже упругие неметаллические материалы. Эластичные диафрагмы в описанных установках могут быть выполнены из, например, заготовок, соответствующих МРТУ 38-5-6018-65.

Очевидно, специалисты, используя другие известные им материалы и/или их комбинации могут создать различные насосные установки и насосы, реализующие данное изобретение, в соответствии с приведенной далее формулой изобретения и возможными эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС, НАСОСНАЯ УСТАНОВКА И СПОСОБ ПОДЪЕМА ЖИДКОЙ СРЕДЫ | 2013 |

|

RU2542651C1 |

| ГИДРОПРИВОДНОЙ ДИАФРАГМЕННЫЙ НАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ | 2008 |

|

RU2369774C1 |

| СКВАЖИННЫЙ НАСОС С РАСШИРИТЕЛЬНЫМ БАЧКОМ (ВАРИАНТЫ) | 2005 |

|

RU2292488C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2014 |

|

RU2559206C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 1997 |

|

RU2116512C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2002 |

|

RU2213261C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2098665C1 |

| Скважинный плунжерно-диафрагмовый насос | 1988 |

|

SU1583654A2 |

| НАСОСНЫЙ АГРЕГАТ | 1993 |

|

RU2076245C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

Использование: для откачки жидкости из глубоких скважин. Сущность изобретения: эластичная диафрагма разделяет полости для приводной и откачиваемой текучих сред (жидкостей). Полости формируются одной или несколькими камерами, установленными в полости кожуха насоса между торцевыми стенками полости кожуха. Полости для откачиваемой среды свободно сообщены с полостью кожуха, являясь ее частью, и сообщены через всасывающий клапан с источником откачиваемой среды, а через нагнетательный клапан - с каналом ее отвода. Полости для приводной среды (жидкости) сообщены соответствующими патрубками, расположенными в полости кожуха, и каналом приводной среды с ее источником, которым может быть гидродвигатель, расположенный на поверхности земли или непосредственно над насосом в подъемной насосно-компрессорной трубе. Эластичные диафрагмы выполнены с возможностью придания им формы поверхности стенки камеры, формирующей соответствующую полость, при избыточном давлении в другой полости камеры относительно давления в первой полости камеры, не превышающем 10% максимального рабочего перепада давлений. Полости для откачиваемой среды поочередно сообщают с ее источником и каналом ее отвода. Для этого циклически изменяют давление в полостях для приводной среды при ее подводе и отводе. При этом циклически изменяется положение и форма эластичных диафрагм в камерах. В каждом цикле указанных изменений объем приводной среды, подаваемой в соответствующие полости, поддерживают меньшим, чем разность наибольшего и наименьшего объемов полостей для откачиваемой среды в камерах при самых крайних из возможных положений эластичных диафрагм. 4 с. и 16 з.п. ф-лы, 4 ил.

| Скважинный насос | 1978 |

|

SU706566A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Скважинный штанговый насос | 1979 |

|

SU866273A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Скважинный плунжерно-диафрагмовый насос | 1980 |

|

SU1137240A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1995-01-27—Подача