ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к компрессионной установке высокого давления, предпочтительно, но не исключительно, предназначенной для использования в оборудовании для повторного закачивания кислых или не кислых газов, и к соответствующему способу сжатия рабочей текучей среды.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Как известно, компрессор представляет собой установку, которая может повышать давление сжимаемой текучей среды (газа) путем использования механической энергии. Среди различных типов компрессоров, используемых в промышленном оборудовании, существуют так называемые центробежные компрессоры, в которых энергия передается газу в виде центробежного ускорения, возникающего вследствие вращения компонента, называемого ротором или рабочим колесом, которое обычно регулируется приводным механизмом (электродвигателем или паровой турбиной).

Центробежные компрессоры могут содержать один ротор (так называемая одноступенчатая конфигурация) или несколько последовательно расположенных рабочих колес (такие компрессоры называют многоступенчатыми). Более подробно, каждая из ступеней центробежного компрессора обычно содержит впускной патрубок, предназначенный для всасывания сжимаемого газа, рабочее колесо, которое может сообщать кинетическую энергию газу, и диффузор, задача которого заключается в преобразовании кинетической энергии газа, выходящего из рабочего колеса, в энергию давления.

Под повторным закачиванием газа обычно понимается повторное введение природного или инертного газа в подземные месторождения углеводородов, обычно содержащие как газы, так и жидкую сырую нефть, с обеспечением увеличения давления в указанном месторождении для повышения объема добычи сырой нефти и, соответственно, производительности скважины. Кроме того, повторное закачивание газа, в частности кислого газа, в месторождение может способствовать снижению воздействия на окружающую среду, которое в противном случае может произойти при необходимости ликвидации остатков, образовавшихся после очистки газа.

Под углеводородами понимаются все органические соединения, которые содержат атомы углерода и водорода.

Вкратце, в углеводородах атомы углерода (С) соединены друг с другом с образованием ядра молекулы, от которого отходят атомы водорода (Н). К настоящему времени классифицировано более 130 тысяч типов углеводородов. Наиболее простым углеводородом является метан, имеющий формулу СН4. При увеличении числа атомов углерода образуется этан с формулой С2Н6, этен (или этилен) С2Н4 и ацетилен С2Н2. В частности, сырая нефть состоит из смеси различных углеводородов, парафинов, которые однако имеют различия во внешнем виде, составе и физических/химических свойствах. В природе углеводороды представлены различными формами и смесями с другими газами, которые не представляют интереса и которые трудно удалить.

В компрессионном оборудовании, которое выполняет повторное закачивание газа и становится все более распространенным в нефтяной промышленности и промышленности, связанной с переработкой углеводородов, должны иметься компрессионные установки, которые могут работать при высоких давлениях, составляющих в настоящее время приблизительно от 100 до 300 бар. Кроме того, предполагается, что в будущем потребуются компрессионные установки с более высокими эксплуатационными характеристиками для обеспечения сжатия газа до давлений, превышающих 500 бар.

Для сжатия текучей среды без образования конденсатов она может быть сжата путем ограничения или устранения промежуточного охлаждения, что приводит к снижению эффективности самого процесса сжатия.

Аналогичным образом, при достижении критического состояния текучей среды в результате сжатия можно конденсировать ее путем охлаждения и продолжить сжатие с помощью насоса, расположенного снаружи компрессионной установки.

Одним недостатком обычных компрессионных установок высокого давления является сложность их проектирования с технической точки зрения, обусловленная различными проблемами механического и гидродинамического характера, которые возникают при увеличении максимального давления на выходе. Примерами таких технических трудностей являются усложнение систем наружного уплотнения, динамические характеристики текучих сред и другие.

Еще один недостаток заключается в том, что все чаще является необходимой работа компрессионных установок при давлениях, которые значительно превышают критическое давление рабочей текучей среды, что усугубляет вышеуказанные технические проблемы. Кроме того, сжатие сверхкритической текучей среды при высокой температуре снижает эффективность компрессора.

Другой недостаток заключается в том, что, когда снаружи компрессионного устройства используется обычный насос, даже если подобное использование может привести к значительному повышению стоимости установки, существует большой риск возрастания протечек газа в атмосферу, что является особенно критичным при наличии кислых газов.

Фактически, использование насоса, механически присоединенного к компрессионной установке с помощью проходящего наружу вала, несмотря на то что в некоторых случаях оно может уменьшить механическую сложность машины (существует возможность использования одного двигателя для приведения в действие компрессора и насоса), приводит к появлению значительного риска протечек газа из наружных динамических уплотнений, которые должны быть установлены на вал, соединяющий установку и насос.

Таким образом, при наличии кислых текучих сред значение этих наружных динамических уплотнений особенно возрастает, что повышает стоимость проектирования и техобслуживания установки для обеспечения необходимой безопасности.

Еще один недостаток заключается в том, что обычные машины являются громоздкими и тяжеловесными и, следовательно, относительно дорогостоящими в плане транспортировки и монтажа, особенно при эксплуатации в открытом море и под водой, где вес является важным параметром, например, при использовании на платформах, плавучих нефтеналивных хранилищах (заякоренных в открытом море установках для хранения нефти после ее добычи на морских месторождениях), в подводных скважинах и в других случаях.

Таким образом, в настоящее время, несмотря на проведение опытно-конструкторских технологических разработок, остаются проблемы и существует необходимость в создании компрессионной установки высокого давления для текучих сред, в особенности, но не исключительно, для кислых или опасных газов, которая имеет более высокие эксплуатационные характеристики, является экономически жизнеспособной с точки зрения как ее производства, так и техобслуживания, и одновременно снижает риск протечек во внешнюю среду.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей данного изобретения является создание компрессионной установки высокого давления для использования в промышленном оборудовании, которая может, по меньшей мере, частично устранить вышеуказанные проблемы, имеющиеся в существующем оборудовании.

В частности, задачей данного изобретения является создание компрессионной установки высокого давления, которая может эффективно работать даже при давлениях, значительно превышающих 100 бар.

Другой задачей данного изобретения является создание компрессионной установки высокого давления, которая может устранить или по меньшей мере уменьшить возможную протечку газа в атмосферу, что особенно опасно для окружающей среды в случае использования кислых газов.

Техническим результатом изобретения является повышение эффективности работы компрессорной установки.

В соответствии с данным изобретением эти цели достигаются путем создания компрессионной установки высокого давления для промышленного оборудования, описанной в п.1 формулы изобретения, и способа сжатия, описанного в п.15 формулы изобретения.

Преимущественные аспекты данного изобретения изложены в зависимых пунктах формулы изобретения.

Предметом данного изобретения является интегрированная компрессионная установка высокого давления для рабочей текучей среды, содержащая по меньшей мере следующие устройства: первое компрессионное устройство, выполненное с возможностью сжатия рабочей текучей среды из по существу газообразного начального термодинамического состояния на входе до промежуточного термодинамического состояния, второе компрессионное устройство, механически присоединенное к первому компрессионному устройству и выполненное с возможностью сжатия рабочей текучей среды из указанного промежуточного термодинамического состояния до конечного термодинамического состояния, и единый корпус или оболочку под давлением (называемый также «корпусом, работающим под давлением» или «контуром, работающим под давлением»), в котором расположены по меньшей мере первое и второе компрессионные устройства, механически присоединенные друг к другу.

В одном особенно преимущественном варианте выполнения изобретения в указанном корпусе также расположено приводное устройство, которое непосредственно присоединено к первому и второму компрессионным устройствам с образованием особо компактной компрессионной установки.

Выражение «первое компрессионное устройство» преимущественно и предпочтительно означает устройство, пригодное для сжатия газа на входе до промежуточного термодинамического состояния, например, с помощью многоступенчатого центробежного компрессора или другого устройства.

Выражение «второе компрессионное устройство» преимущественно и предпочтительно означает устройство, обеспечивающее сжатие текучей среды на входе из указанного промежуточного состояния в конечное термодинамическое состояние.

В частности, текучая среда в промежуточном термодинамическом состоянии может находиться в жидком или сверхкритическом состоянии. В первом случае (при жидком состоянии) второе устройство может представлять собой компрессор, многоступенчатый центробежный насос или другое устройство (см. дальнейшее описание).

Преимущественно рабочая текучая среда на входе может представлять собой смесь различных газов, которая может содержать жидкость или твердые примеси, например, смеси кислых газов (в установке повторного закачивания для нефтяных скважин), углеводороды (в петрохимической установке), природный газ (в газификационной установке) или смеси, содержащие двуокись углерода (CO2) или другие компоненты.

В предпочтительном варианте выполнения изобретения компрессионное устройство выполнено таким образом, что вышеуказанный работающий под давлением корпус содержит механические уплотнения статического типа только на внешней стороне, другими словами вышеуказанный корпус содержит «наружные статические уплотнения» или «прокладки, работающие снаружи», без «наружных динамических уплотнений», то есть без наличия роторов, которые проходят изнутри корпуса наружу.

Однако в этом случае корпус предпочтительно изготовлен из одного или более кожухов с уплотнительными соединениями между ними, выполненными с помощью вышеуказанных «статических наружных уплотнений», и может быть заключен в один или более дополнительных наружных корпусов в зависимости от конкретных конструкционных или монтажных требований.

Под «динамическими уплотнениями» понимается любой тип механического уплотнения, служащего для изоляции двух сред, между которыми расположен вращающийся элемент, и действующего на указанный элемент с обеспечением по меньшей мере частичного препятствования протечке жидкостей или газа.

«Наружное динамическое уплотнение» является уплотнением, которое обращено к наружной стороне машины (стороне окружающей среды) и используется для предотвращения протечек рабочих текучих сред наружу от вращающихся частей, проходящих во внешнюю окружающую среду.

«Внутреннее динамическое уплотнение» является уплотнением, которое расположено внутри машины (на рабочей стороне) и служит для предотвращения протечек в секциях указанной машины.

Выражение «статическое уплотнение» означает любой тип уплотнения, которое расположено между двумя неподвижными поверхностями и может изолировать две среды для обеспечения предотвращения протечек газа или жидкости.

Статические уплотнения также могут быть разделены на «наружное статическое уплотнение», то есть обращенное наружу (к стороне окружающей среды), и «внутреннее статическое уплотнение», то есть расположенное внутри машины (на рабочей стороне).

Такие уплотнения, независимо от того, являются ли они статическими или динамическими, в любом случае могут быть выполнены из ряда компонентов и многочисленных типов материалов, которые хорошо известны специалистам в данной области техники, например, из эластомеров, металлов или других материалов.

Работающий под давлением корпус (выполненный из одного или более кожухов с уплотнительными соединениями между ними) имеет по меньшей мере одно впускное отверстие, одно выпускное отверстие и, возможно, боковые вспомогательные отверстия, которые проточно сообщаются с внутренним проходом для рабочей текучей среды. В указанном корпусе выполнены дополнительные отверстия для электронных/электрических систем управления и контроля.

Следует отметить, что корпус под давлением может быть выполнен из единого кожуха, и в этом случае может быть выполнена радиальная или осевая входная секция (закрытая крышкой с наружным статическим уплотнением), которая может быть необходима для введения устройств во внутреннюю часть указанного кожуха.

Второе компрессионное устройство в соответствии с данным изобретением предпочтительно может работать с той же скоростью вращения, что и первое устройство, без использования редукторов, что устраняет необходимость выполнения смазочных контуров для шестерен и дополнительно упрощает конструкцию и техобслуживание установки.

Однако не следует исключать возможность выполнения коробки передач или преобразователя скорости между первым и вторым компрессионными устройствами для регулирования скорости вращения второго устройства независимо от первого устройства.

В преимущественных вариантах выполнения изобретения предусмотрено приведение первого и второго компрессионных устройств в действие приводным валом с помощью одного и того же ротора, в результате чего достигается дополнительное снижение габаритов машины, или с помощью нескольких роторов, соединенных по оси соответствующими механическими соединениями.

В последнем случае эти механические соединения могут представлять собой соединения гибкого или жесткого типа, например, такие как непосредственное соединение, или соединение с помощью передних зубцов шестерни, или магнитные соединения, или соединения другого типа.

Вдоль технологического маршрута между первым и вторым компрессионными устройствами может быть выполнено по меньшей мере одно устройство для наружного охлаждения текучей среды, что обеспечивает увеличение общей выходной мощности машины. Кроме того, для дополнительного повышения эксплуатационных характеристик машины могут быть выполнены дополнительные наружные охлаждающие устройства, расположенные между по меньшей мере некоторыми промежуточными ступенями первого и/или второго компрессионного устройства.

В одном особенно предпочтительном варианте выполнения предусмотрено по меньшей мере одно проходное отверстие для приводного вала, расположенное между вторым компрессионным устройством и одним из других устройств в установке.

Данное проходное отверстие может иметь любую форму или размер в зависимости от конкретного применения, например, оно может иметь постоянное или переменное сечение, по существу цилиндрическую форму, приблизительно коаксиальную относительно ротора, или другие формы.

В одном особенно преимущественном способе приведения в действие указанное проходное отверстие расположено между вторым компрессионным устройством и стороной высокого давления первого компрессионного устройства для обеспечения сведения к минимуму нагрузок на уплотнительные системы между указанными двумя устройствами, а также одновременного снижения сложности механической конструкции установки.

В другом преимущественном способе приведения в действие в указанном отверстии установлено по меньшей мере одно первое внутреннее динамическое уплотнение, действующее на ротор на приводном вале, для обеспечения по меньшей мере частичного препятствования прохождению рабочей текучей среды от одного устройства к другому.

В предпочтительных вариантах выполнения изобретения первое внутреннее уплотнение не создает высокой степени динамической изоляции текучей среды между устройствами, которые установлены на противоположных сторонах проходного отверстия.

В соответствии с дополнительными вариантами выполнения изобретения также существует возможность обеспечения некоторой регулируемой потери или протечки из первого внутреннего динамического уплотнения, которая является полезной для работы установки, или, как вариант, возможность ее устранения (см. нижеследующее описание).

Однако указанное первое внутреннее уплотнение, в случае его наличия, является чрезвычайно простым и экономичным с точки зрения проектирования, монтажа и техобслуживания, поскольку оно не должно обеспечивать высокую степень изоляции.

В соответствии с другим преимущественным вариантом выполнения изобретения по меньшей мере одно из возможных механических соединений ротора на приводном вале расположено в проходном отверстии для обеспечения сведения к минимуму потерь от ламинарного обтекания.

В соответствии с еще одним преимущественным вариантом выполнения изобретения в проходном отверстии выполнен по меньшей мере один первый механический опорный подшипник для ротора на приводном вале, что обеспечивает оптимизацию динамики ротора, распределения статической и динамической нагрузки и усилий, сообщаемых опорам машины, в частности, в зависимости от длины приводного вала, а также веса и размеров роторов.

Указанный первый подшипник может представлять собой подшипник обычного типа, например, магнитный, гидростатический, или другого типа.

Не следует исключать отсутствие необходимости в установке первого подшипника в случае, если это не требуется для поддержки ротора, или для механического уравновешивания, или для динамических характеристик ротора установки, например, при конфигурациях, в которых осевая длина ротора является достаточно короткой (см. нижеследующее описание).

Наконец, в проходном отверстии может быть расположен один или более из вышеуказанных элементов (первое уплотнение, первый подшипник, или соединение) или их комбинация.

В соответствии с конкретными проектными требованиями на роторе на приводном вале может быть дополнительно выполнено различное количество механических опорных подшипников, установленных в различных местоположениях.

Все вышеуказанные механические подшипники могут представлять собой по существу подшипники обычного типа, предпочтительно типа, который не требует смазки, например, подшипники магнитного типа, подшипники с гидростатической опорой или другие.

В одном особенно предпочтительном варианте выполнения имеется по меньшей мере одна охлаждающая система, которая может охлаждать указанный механический подшипник при помощи рабочей текучей среды для обеспечения упрощения механической сложности оборудования и значительного сокращения расходов на монтаж и техобслуживание в обмен на небольшое снижение эксплуатационных характеристик, обусловленное количеством текучей среды, используемой для такого охлаждения.

В частности, установка в соответствии с данным изобретением может содержать систему защиты важных механических компонентов (например, электрических компонентов, таких как обмотки двигателя и возможные магнитные подшипники), выполненную с помощью защитного экрана известных типов, в случае если текучая среда содержит коррозийные или эрозийные агенты, которые могут разрушить эти компоненты за весьма короткое время.

Не следует полностью исключать возможность использования охлаждающей текучей среды, отличающейся от рабочей текучей среды. В этом случае может быть выполнен соответствующий охлаждающий контур, который значительно повышает сложность и стоимость установки.

Вышеуказанная охлаждающая система может быть выполнена с по меньшей мере одним гидродинамическим охлаждающим контуром замкнутого типа, то есть контуром, который может обеспечивать возобновление циркуляции рабочей текучей среды в установке после охлаждения вышеуказанного одного или более механических опорных подшипников.

В частности, несмотря на то что возможное расположение первого подшипника в проходном отверстии обеспечивает вышеуказанные преимущества, оно может вызывать проблемы, касающиеся охлаждения подшипника, которые обусловлены конкретной конфигурацией установки, в частности, если к подшипнику по меньшей мере частично подается рабочая текучая среда при температуре, превышающей температуру охлаждения.

Для устранения этих проблем, а также одновременной оптимизации охлаждения и снижения механической сложности установки, были проведены исследования первого гидродинамического охлаждающего контура первого подшипника для различных конфигураций и эксплуатационных требований, таких как, например, условия прохождения рабочей текучей среды в проходном отверстии, обусловленные уплотнением, которое может быть установлено в нем, или в зависимости от других обстоятельств.

В предпочтительном варианте выполнения изобретения первое компрессионное устройство является центробежным компрессором с одной или более ступенями, каждая из которых выполнена с центробежным рабочим колесом и соответствующими каналами в статорах, при этом приводное устройство является электродвигателем, а второе компрессионное устройство представляет собой насос или центробежный компрессор для жидкостей или сверхкритических текучих сред, содержащий одну или более ступеней, каждая из которых также образована одним центробежным рабочим колесом и соответствующими каналами в статоре.

В частности, указанные центробежные рабочие колеса первого и второго компрессионных устройств предпочтительно установлены на одном и том же роторе на приводном вале с получением особенно компактной компрессионной установки.

Термин «сверхкритическая текучая среда» означает текучую среду, находящуюся при температуре, превышающей «критическую температуру», и при давлении, превышающем «критическое давление». В подобных условиях свойства текучей среды частично аналогичны свойствам жидкости (например, по плотности) и частично аналогичны свойствам газа (например, по вязкости), см. нижеследующее описание со ссылкой на фиг.1В.

В соответствии с другим аспектом данное изобретение относится к способу сжатия рабочей текучей среды, включающему по меньшей мере следующие этапы:

использование единого работающего под давлением корпуса или находящейся под давлением оболочки, закрытой «статическими наружными уплотнениями», то есть без «динамических наружных уплотнений»,

использование в указанном корпусе или находящемся под давлением резервуаре по меньшей мере одного первого компрессионного устройства, выполненного с возможностью сжатия текучей среды на входе из одного по существу газообразного термодинамического состояния до промежуточного термодинамического состояния, по меньшей мере одного второго компрессионного устройства, механически присоединенного к первому компрессионному устройству и выполненного с возможностью сжатия текучей среды из указанного промежуточного термодинамического состояния до конечного термодинамического состояния, и по меньшей мере одного двигателя, выполненного с возможностью приведения в действие вышеуказанных первого и второго устройств с помощью одного и того же приводного вала,

запуск двигателя с обеспечением сжатия рабочей текучей среды в конечное термодинамическое состояние или в состояние подачи.

В одном особенно преимущественном способе приведения в действие на этапе запуска выполняют запуск первого компрессионного устройства для сжатия рабочей текучей среды до промежуточного термодинамического состояния при сверхкритическом режиме и запуск второго компрессионного устройства для обеспечения дополнительного сжатия указанной сверхкритической текучей среды из сверхкритического термодинамического состояния до термодинамического состояния для окончательной подачи.

Не следует полностью исключать тот факт, что текучая среда в промежуточном термодинамическом состоянии может находиться в жидкой фазе в зависимости от конкретного применения.

Для охлаждения рабочей текучей среды во время сжатия, выполняемого с помощью первого и/или второго компрессионного устройства, могут выполняться последовательные промежуточные этапы.

На вышеуказанном этапе запуска также может выполняться один из следующих начальных подэтапов:

запуск наружной цепи питания для по меньшей мере частичного повторного заполнения второго компрессионного устройства рабочей текучей средой в термодинамическом состоянии, аналогичном состоянию среды, подаваемой первым компрессионным устройством, и последующий запуск первого компрессионного устройства одновременно со вторым компрессионным устройством при помощи того же приводного вала, или

запуск второго компрессионного устройства с задержкой относительно первого компрессионного устройства для обеспечения по меньшей мере частичного заполнения второго компрессионного устройства перед его запуском, или

одновременный запуск первого и второго компрессионных устройств с помощью одного и того же приводного вала, в этом случае второе устройство вращается в режиме холостого хода до поступления заполняющей его текучей среды.

Одно преимущество предложенной компрессионной установки заключается в том, что она может эффективно работать при высоких давлениях с по меньшей мере частичным устранением проблем, которые присущи известным компрессионным установкам.

В частности, в соответствии с одним предпочтительным вариантом выполнения такая установка может обеспечивать сжатие рабочей текучей среды вплоть до давлений, значительно превышающих ее критическое давление при высокой выходной мощности, поскольку указанное сжатие текучей среды в сверхкритическом состоянии в значительной степени выполняется центробежным насосом, эффективность которого снижается меньше, чем эффективность центробежного компрессора.

Другое преимущество заключается в огромном снижении опасности возникновения протечек газа в атмосферу (особенно критических в случае кислых газов) вследствие высокой эффективности уплотнительных систем изоляции от внешней среды, при этом также одновременно снижается необходимость в периодическом техобслуживании и осмотре указанных уплотнительных систем, что влечет за собой снижение расходов как на создание конструкции, так и на техобслуживание.

Дополнительное преимущество заключается в том, что такие установки являются чрезвычайно универсальными, поскольку имеется возможность создания множества конфигураций в зависимости от оборудования, окружающих условий или типов рабочей текучей среды, например, для оборудования, используемого в пустыне, подводного оборудования, оборудования для повторного закачивания газа в нефтяные скважины или другого оборудования. В частности, возможные конфигурации могут быть получены путем различного взаимного расположения компрессионных устройств и/или двигателя, путем использования различного количества или расположения механических подшипников (например, путем выполнения по меньшей мере одного первого опорного подшипника в проходном отверстии) или другими способами.

Однако еще одно преимущество заключается в возможности выполнения динамического роторного уравновешивания предложенной установки, что для данного типа машин является особенно важным аспектом, обусловленным конкретными требованиями к их эксплуатации, например, исходя из максимальной мощности, состояния текучей среды на входе и/или выходе, числа оборотов и т.д.

Дополнительное преимущество заключается в возможности сжатия смеси различных текучих средств, например, смеси кислых и/или неочищенных газов с получением высоких характеристик сжатия при сведении к минимуму возможных неблагоприятных факторов.

Одно преимущество одного конкретного варианта выполнения в случае использования предложенной компрессионной установки в оборудовании для повторного закачивания кислого газа в углеводородную скважину может заключаться в возможности повышения производительности скважины (т.е. в увеличении количества извлекаемых углеводородов) по сравнению с повторным закачиванием при помощи обычных компрессионных установок, поскольку имеется возможность повторной закачки газа при сверхкритическом состоянии и очень высоких давлениях чрезвычайно безопасным способом.

Наконец, предложенная компрессионная установка обладает чрезвычайно высокими эксплуатационными характеристиками, является весьма универсальной и одновременно более безопасной для окружающей среды и пользователей.

Дополнительные преимущественные характеристики и варианты выполнения способа и устройства в соответствии с данным изобретением указаны в прилагаемой формуле изобретения и дополнительно описаны ниже со ссылкой на некоторые неограничивающие примеры вариантов выполнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данное изобретение станет более понятным, а многочисленные цели и преимущества изобретения станут более очевидными для специалистов в данной области техники при рассмотрении прилагаемых схематических чертежей, которые изображают практические неограничивающие варианты выполнения изобретения и на которых:

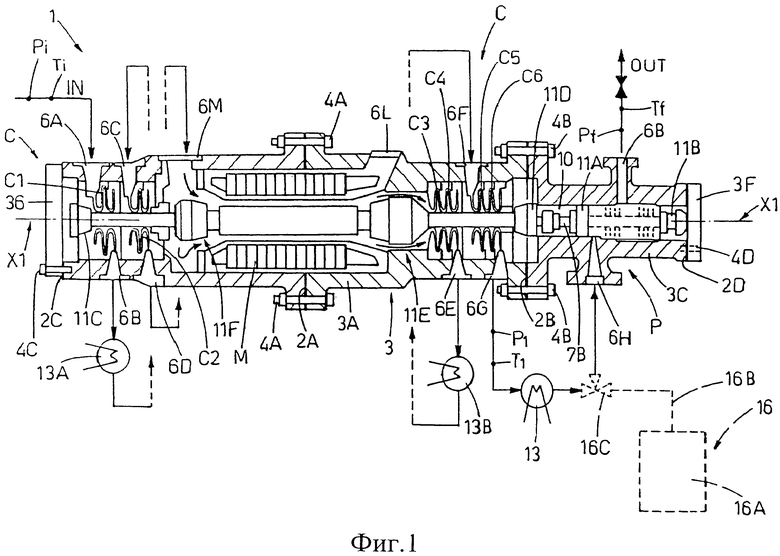

фиг.1 изображает схематический вид в продольном разрезе одного варианта выполнения компрессионной установки высокого давления в соответствии с данным изобретением,

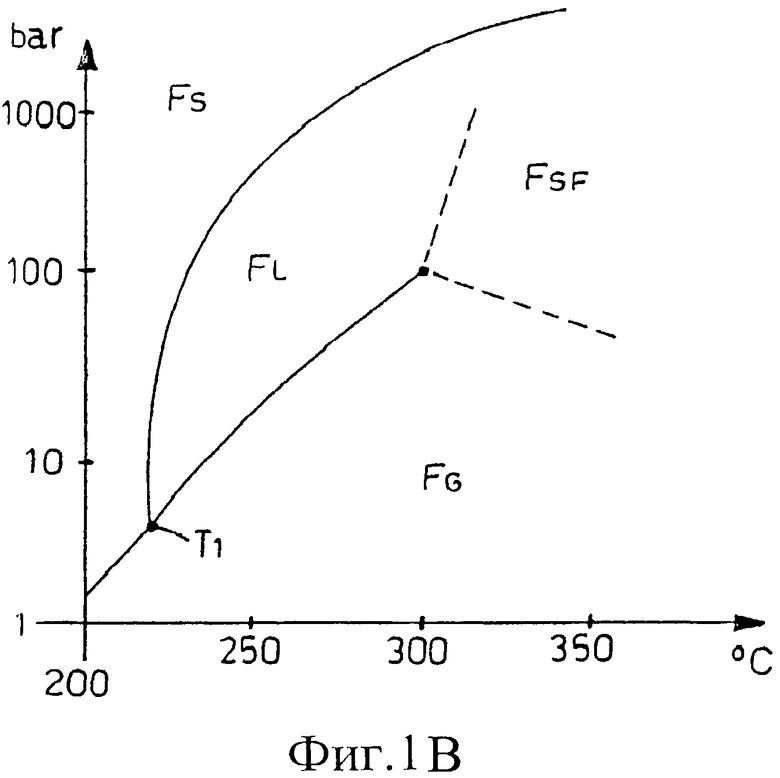

фиг.1В изображает фазовую диаграмму для двуокиси углерода CO2,

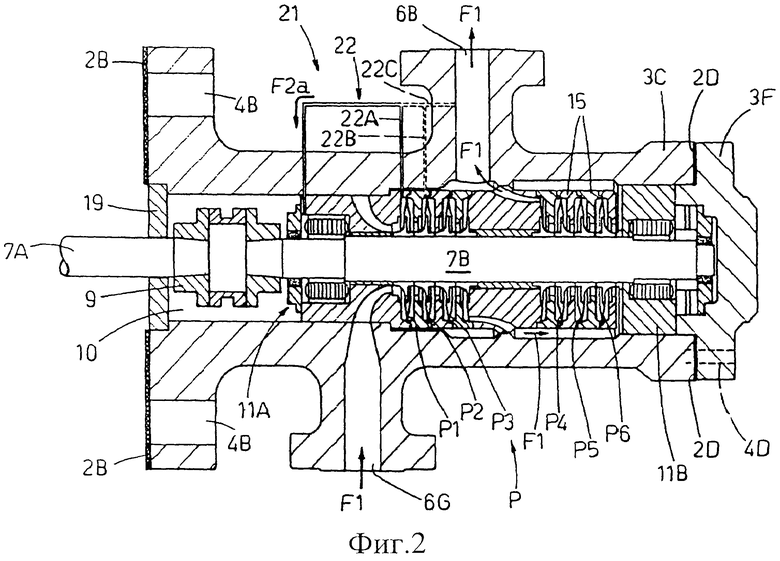

фиг.2 изображает схематический вид в продольном разрезе компонента компрессионной установки высокого давления в соответствии с одним вариантом выполнения изобретения,

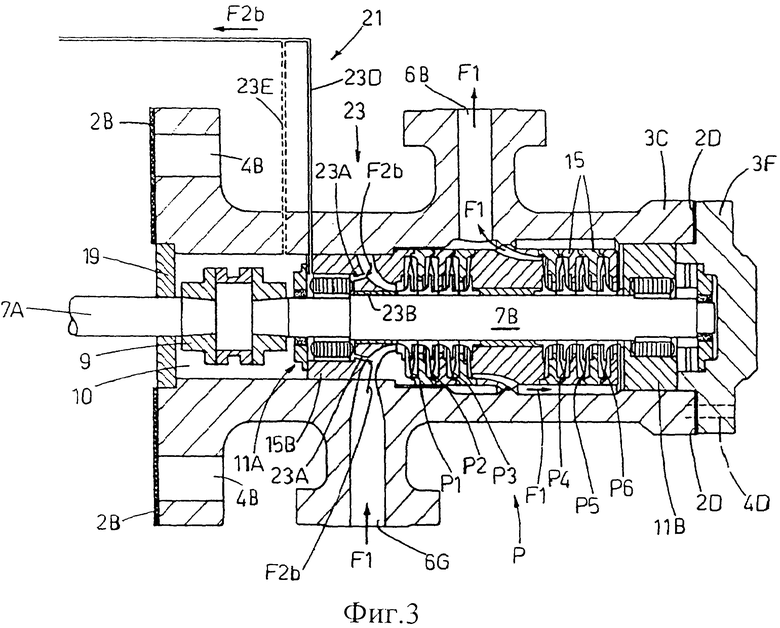

фиг.3 изображает схематический вид в продольном разрезе компонента компрессионной установки высокого давления в соответствии с другим вариантом выполнения изобретения,

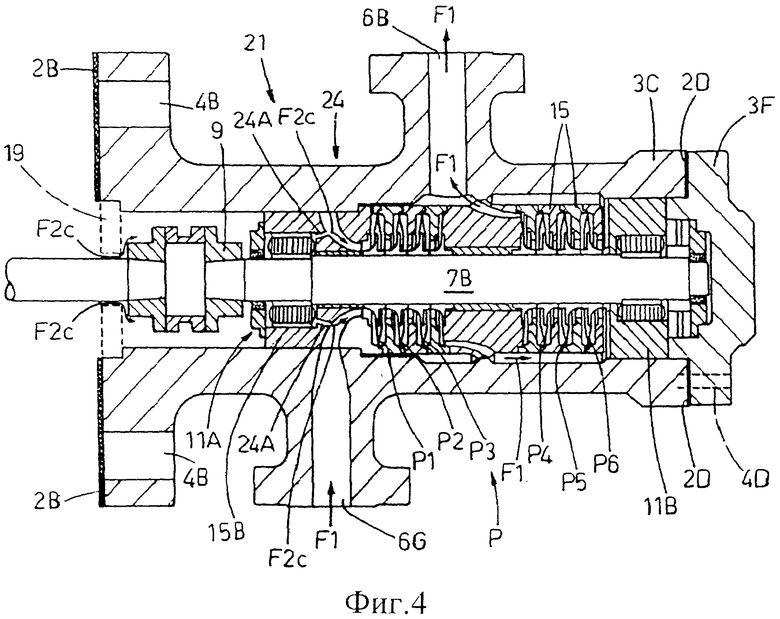

фиг.4 изображает схематический вид в продольном разрезе компонента компрессионной установки высокого давления в соответствии с еще одним вариантом выполнения данного изобретения, и

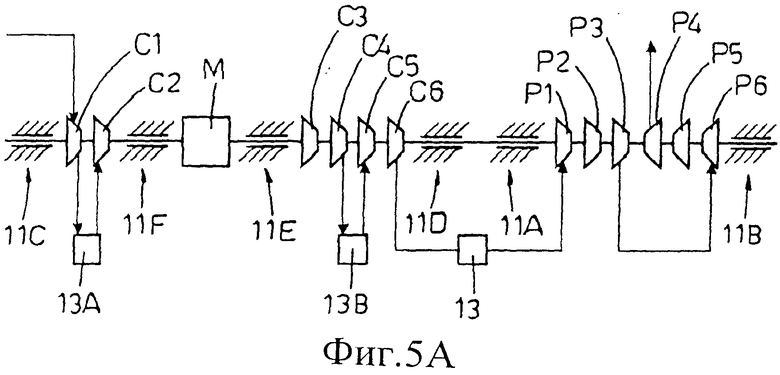

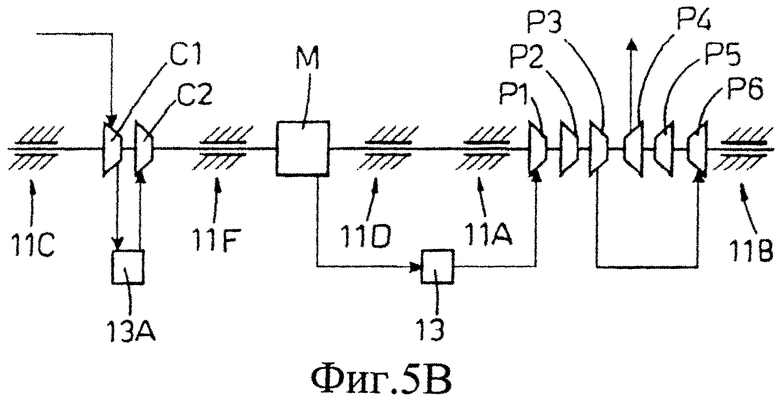

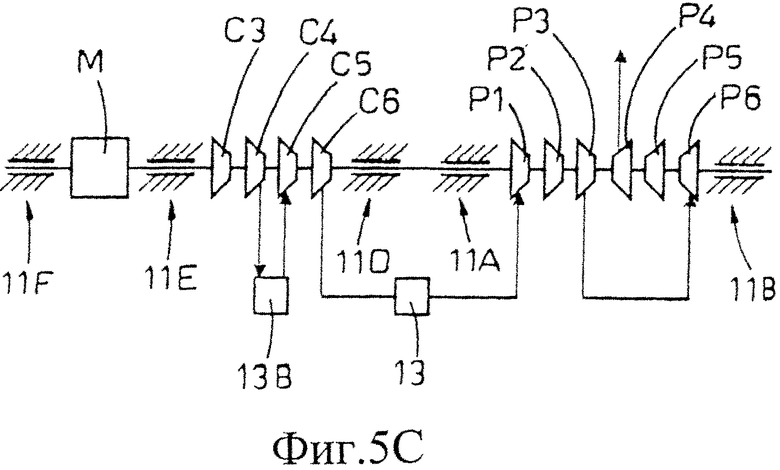

фиг.5А-5С изображают схематический вид различных конфигураций предложенной компрессионной установки.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На чертежах, на всем протяжении которых одинаковые номера позиций соответствуют одинаковым элементам, изображена компрессионная установка высокого давления в соответствии с одним вариантом выполнения, обозначенная номером 1 позиции и содержащая один работающий под давлением корпус или оболочку 3, в которой расположены по меньшей мере следующие компоненты:

первое компрессионное устройство С, обеспечивающее сжатие рабочей текучей среды F из одного по существу газообразного термодинамического состояния на входе (при давлении Pi на входе и температуре Ti на выходе, зависящих от типа текучей среды и конкретного применения) в промежуточное термодинамическое состояние (при промежуточном давлении Р1 и промежуточной температуре Т1),

второе компрессионное устройство Р, обеспечивающее сжатие текучей среды F из указанного промежуточного термодинамического состояния (за исключением возможных потерь) в конечное термодинамическое состояние (при давлении Pf на выходе и температуре Tf на выходе) и механически присоединенное к первому устройству С вдоль одного и того же приводного вала Х1, и

электродвигатель М, механически присоединенный вдоль приводного вала Х1 и обеспечивающий приведение в действие компрессионных устройств С и Р.

В частности, давление Pi на входе может быть по существу низким (около 1 бар) или по существу высоким (выше 100 бар), а давление Pf на выходе может соответственно составлять более 100 бар, или, скорее, около 500 бар или выше. Температуры Ti и Tf могут изменяться в соответствии с фазовыми уравнениями для используемых конкретных текучих сред в зависимости от соответствующего применения или технологического процесса.

В приведенном варианте выполнения первое компрессионное устройство С представляет собой центробежный компрессор с шестью ступенями С1-С6 (каждая из которых содержит центробежное рабочее колесо и систему каналов статора) и двигателем М, который представляет собой электродвигатель герметизированного типа, установленный между второй ступенью С2 и третьей ступенью С3 компрессора С.

Подобные конфигурации компрессионной установки описаны, например, в заявках на патент США №2007-196215, поданной автором данной заявки, и №2008-275865, поданной от имени компании Дженерал Электрик.

Очевидно, что количество ступеней и их расположение относительно двигателя М может меняться в зависимости от конкретной конструкции или эксплуатационных требований (см. ниже).

Корпус 3 выполнен из нескольких кожухов 3А, 3В, 3С и 3F, соединенных несколькими болтами 4A-4D, частично показанными на фиг.1, и изолированных друг от друга наружными статическими уплотнениями 2A-2D.

Очевидно, что указанная крепежная система из болтов 4A-4D приведена в данном документе в качестве примера и возможно использование любого другого известного типа (крепежной системы). Кроме того, количество и расположение болтов 4A-4D и уплотнений 2A-2D зависит от количества кожухов 3A-3F и их формы, которые могут изменяться в соответствии с конкретными техническими требованиями.

Кроме того, имеется возможность выполнения дополнительного наружного контейнерного корпуса, который для простоты не показан на чертеже.

Корпус 3 имеет входное отверстие 6А и выходное отверстие 6В для текучей среды F, выполненные соответственно в кожухах 3А и 3С, и боковые вспомогательные отверстия 6С, 6F, 6G, 6Н и 6М для текучей среды F (см. дальнейшее описание). Для подключения электрических/электронных систем (для простоты не показаны на фиг.1), которые необходимы для работы и контроля указанной установки 1, выполнено дополнительное отверстие 6L.

Изображенное второе компрессионное устройство Р представляет собой 6-ступенчатый центробежный насос (см. также описание со ссылкой на фиг.2, 3 и 4), расположенный ниже по потоку на стороне высокого давления компрессора С.

Преимущественно всасывающая сторона насоса Р расположена смежно с нагнетательной стороной (ступень высокого давления) компрессора С в корпусе 3 для обеспечения сведения к минимуму нагрузок на уплотнительные системы, выполненные между указанными двумя устройствами, с одновременным снижением механической сложности установки.

В описанной конфигурации приводной вал Х1 выполнен с помощью первого ротора 7А, соединенного с компрессионной установкой С и двигателем М, и второго ротора 7В, соединенного с насосом Р, при этом роторы 7А и 7В соединены по оси механической муфтой 9 (см. также фиг.2). Таким образом, двигатель М непосредственно приводит в действие либо компрессор С, либо насос Р.

Очевидно, что приводной вал Х1 может содержать различное количество роторов, например, один ротор или более двух роторов, что в основном зависит от их длины.

При рассмотрении фиг.1 также следует отметить, что между компрессором С и насосом Р выполнено проходное отверстие 10 (см. также описание со ссылкой на фиг.2, 3 и 4), в котором расположены муфта 9 и первый опорный подшипник 11А.

Отверстие 10 выполнено с приблизительно цилиндрической формой и имеет общую ось с ротором 7В, хотя не следует полностью исключать возможность выполнения отверстия 10 другой формы и размеров в зависимости от конкретного применения.

Кроме того, для поддержки конца приводного вала Х1 у торца насоса Р1 выполнен второй опорный подшипник 11В, у противоположных торцов компрессора С установлены соответственно третий и четвертый опорные подшипники 11С и 11D, а у противоположных торцов двигателя М установлены соответственно пятый и шестой опорные подшипники 11Е и 11F.

Преимущественно четвертый подшипник 11D представляет собой подшипник осевого типа и может по меньшей мере частично выдерживать осевые нагрузки благодаря компенсирующей системе (для простоты не показана на чертеже), которая обеспечивает приложение давления к стороне подшипника, обращенной к компрессору С, как, например, описано в заявках на патент, указанных выше.

Следует отметить, что в рассматриваемой конфигурации установки 1 опорные подшипники 11A-11F выполнены таким образом, что они способствуют равномерному распределению нагрузки в продольном и радиальном направлениях машины. Таким образом, имеется возможность выполнения различных конфигураций установки, в которых количество и/или расположение подшипников отличаются в зависимости от конкретного применения.

Кроме того, для охлаждения механических подшипников 11A-11F с помощью рабочей текучей среды предусмотрена охлаждающая система 21 замкнутого типа.

В частности, система 9 может содержать по меньшей мере один гидродинамический охлаждающий контур (для простоты не показан на фиг.1), обеспечивающий проточное сообщение одной из последних ступеней С5 или С6 компрессора С с подшипниками 11B-11D для их охлаждения при помощи рабочей текучей среды.

Кроме того, для охлаждения рабочей текучей среды, выходящей из компрессора С, перед ее поступлением в насос Р выполнено первое наружное охлаждающее устройство 13 для текучей среды F, проточно сообщающееся со входом нагнетательного отверстия 6G компрессора С и с выходом всасывающего отверстия 6Н насоса Р.

Кроме того, могут быть выполнены дополнительные охлаждающие устройства, которые схематически обозначены номерами 13А и 13В позиций и проточно сообщаются с некоторыми из ступеней С1-С2 и С4-С5 компрессора С при помощи боковых вспомогательных отверстий, расположенных соответственно у входа и выхода 6С, 6Е и 6D, 6F для обеспечения последовательного охлаждения с повышением степени сжатия текучей среды.

Следует отметить, что для каждого бокового отверстия 6A-6F, при их наличии, выполнено фланцевое соединение (для простоты не показано на чертеже) с наружными статическими уплотнениями.

Кроме того, в одном предпочтительном варианте выполнения изобретения предусмотрена наружная цепь 16 питания, обозначенная на фиг.1 пунктирными линиями и содержащая резервуар 16А с проточным сообщением между насосом Р и возможным первым охлаждающим устройством 13 при помощи соединительной трубы 16В и трехпозиционного клапана 16С, что обеспечивает по меньшей мере частичное заполнение насоса Р текучей средой в том же состоянии, что и среда, подаваемая компрессором С при запуске машины 1 (см. также вышеприведенное описание). На фиг.1В изображена фазовая диаграмма для двуокиси углерода (CO2), где по оси абсцисс отложена температура в градусах Цельсия, а по оси ординат - давление в барах.

На этом графике показаны четыре термодинамических состояния, в которых может находиться CO2 в зависимости от температуры/давления: газообразная текучая среда (при окружающих условиях), жидкая текучая среда, твердое состояние или сверхкритическое состояние (при высоких давлении и температуре). Кроме того, следует отметить первую тройную точку Т1, в которой сосуществуют термодинамическая газообразная фаза FG, твердая фаза FS и жидкая фаза FL, а также критическую точку Т2, в которой сосуществуют газообразная фаза FG, жидкая фаза FL и сверхкритическая фаза FSF. Тройная точка соответствует температуре приблизительно 210°С и давлении приблизительно 8 бар, а критическая точка Т2 соответствует температуре приблизительно 90°С и давлении приблизительно 300 бар.

Понятно, что эта диаграмма для CO2 приведена исключительно в качестве примера, поскольку данная установка может преимущественно работать с текучими средами, более агрессивными и опасными, чем CO2, например, с такими как H2S, N2 и другими средами.

Следует отметить, что «центробежный компрессор» в общем определяется как машина, которая работает с текучей средой в газообразном состоянии, а «центробежный насос» определяется как машина, которая работает с жидкой текучей средой, тогда как текучая среда в сверхкритической фазе может быть обработана как компрессором, так и центробежным насосом. В частности, «центробежный насос для сверхкритической текучей среды» может быть определен как машина, которая работает со сверхкритической текучей средой низкой плотности, тогда как «центробежный компрессор для сверхкритической текучей среды» является машиной, которая работает со сверхкритической текучей средой высокой плотности.

В данном описании и прилагаемой формуле изобретения под «вторым компрессионным устройством» также понимается машина, которая может обеспечивать сжатие текучей среды в жидкой или сверхкритической фазе (как указано выше) при высокой или низкой плотности и которая для простоты может быть определена общим термином «центробежный насос». Работа установки 1 предусматривает прием рабочей текучей среды (см. стрелку F1, которая показывает направление потока текучей среды) из впускного отверстия 6А, подвергание ее первому сжатию в первой ступени С1 компрессора С, так что указанная текучая среда выходит через боковое отверстие 6В и течет в охлаждающее устройство 13А, а также ее последующее сжатие во второй ступени С2 с прохождением через отверстие 6С. Из второй ступени С2 текучая среда проходит в наружное отверстие 6D, а затем во впускное отверстие 6М через двигатель М (охлаждая двигатель М и подшипник 11F) и поступает к третьей ступени С3, далее после четвертой ступени С4 она выходит через боковое отверстие 6Е для прохождения в охлаждающее устройство 13В, а затем поступает в пятую ступень С5 и далее к шестой ступени С6. Из шестой ступени С6 текучая среда выходит через нагнетательное отверстие 6G для прохождения через охлаждающее устройство 13, а затем подается в насос Р через всасывающее отверстие 6Н. В насосе Р происходит обработка текучей среды, как описано со ссылкой на фиг.2-4, так что она выходит через выпускное отверстие 6В.

На фиг.2 изображен увеличенный разрез насоса Р, показанного на фиг.1, в котором, в частности, следует отметить кожух 3С и боковой кожух 3F корпуса 3, а также второй ротор 7В, поддерживаемый первым подшипником 11А и вторым подшипником 11В (каждый из которых содержит магнитный подшипник и дополнительный вспомогательный подшипник). Данный насос Р относится к типу насоса с шестью ступенями Р1-Р6 (каждая из которых содержит рабочее колесо и систему 15 каналов статора) в конфигурации, при которой первые три ступени образуют секцию низкого давления, а следующие три ступени образуют секцию высокого давления для обеспечения повышения давления Р1 текучей среды F до давления Pf на выходе, или давления нагнетания. Понятно, что данный насос Р описан исключительно в пояснительных целях и что он может относиться к любому другому типу или иметь любую другую конфигурацию, например, представлять собой поршневой насос или насос другого типа.

На данном чертеже также видно проходное отверстие 10, которое расположено между насосом Р и компрессором С и в котором в данной конфигурации установлены муфта 9 и первый подшипник 11А.

Очевидно, что подобное проходное отверстие 10 может иметь различные формы и размеры в зависимости от конкретного применения (см. вышеприведенное описание).

В одном особенно преимущественном варианте выполнения (см. также фиг.2) вблизи стороны нагнетания компрессора С выполнено первое внутреннее динамическое уплотнение для ротора 7А, которое связано с отверстием 10 и может по меньшей мере частично препятствовать прохождению текучей среды от стороны нагнетания компрессора С к внутренней части указанного отверстия 10.

Такое первое уплотнение 19 может быть уплотнением лабиринтного типа (также называемым «лабиринтным уплотнением», «сотовым уплотнением», «демпферным уплотнением» или «уплотнение сухим газом») или другого типа. Следует отметить, что в уплотнении 19 может быть предусмотрена регулируемая протечка. Также возможно исключение уплотнения 19 (см. дальнейшее описание).

Как указано выше, расположение первого подшипника 11А в проходном отверстии 10, несмотря на вышеуказанные преимущества продольного уравновешивания и роторного динамического уравновешивания, представляет трудность для его охлаждения, поскольку подшипник 11А может быть по меньшей мере частично погружен в рабочую текучую среду при высоких температурах, поступающую со стороны высокого давления компрессора С вследствие протечки из первого уплотнения 19, при этом температура данной текучей среды превышает температуру охлаждения, необходимую для подшипника 11А.

В первом варианте выполнения охлаждающая система 21 содержит по меньшей мере один первый гидродинамический контур 22, выполненный с использованием трубопроводов 22А, 22В или 22С (см. фиг.2), обеспечивающих частичное отведение (см. стрелку F2a) рабочей текучей среды из первой ступени Р1, из промежуточной ступени Р2-Р6 или, соответственно, из выпускного отверстия 6В насоса Р.

Однако давление отводимой текучей среды является более высоким, а ее температура - более низкой по сравнению с давлением и температурой на выходе компрессора С. Таким образом, текучая среда может охлаждать подшипник 11А и поступать в отверстие 10, из которого она может выходить через первое уплотнение 19 в виде протечки или потери и возвращаться к выходу компрессора С. Во втором варианте выполнения охлаждающая система 21 содержит по меньшей мере один второй гидродинамический контур 23 (см. фиг.3), выполненный с помощью первых трубопроводов 23А, обеспечивающих частичное отведение (см. стрелку F2b) рабочей текучей среды от всасывающего отверстия 6G насоса Р и установленных на опоре 15В подшипника 11А, и/или с помощью вторых трубопроводов 23В, установленных между опорой 15В и ротором 7В.

Предпочтительно для направления охлаждающей текучей среды к компрессору С выполнены первая и вторая отводные трубы 23D, 23Е, обеспечивающие проточное сообщение (см. стрелку F2b) между подшипником 11А и одной из ступеней С1-С6 компрессора С, или соответственно обеспечивающие проточное сообщение между отверстием 9 и одной из ступеней С1-С6 компрессора С.

В этом случае возможное уплотнение 19 допускает потерю или протечку текучей среды из компрессора С к насосу Р, которая может смешиваться с охлаждающей текучей средой, втягиваемой из компрессора С через каналы 23А или 23В.

В третьем варианте выполнения охлаждающая система 21 содержит по меньшей мере третий гидродинамический контур 24 (см. фиг.4), обеспечивающий охлаждение подшипника 11а благодаря частичному поступлению (см. стрелку F2c) рабочей текучей среды от выхода компрессора С через калиброванное ответвление от первого уплотнения 19 или, как вариант, от окна в проходном отверстии 10, то есть без наличия уплотнения 19.

Кроме того, имеются соответствующие трубы 24А, выполненные на опоре 15В для подшипника 11А, и/или полость 24В, выполненная вокруг ротора 7В для обеспечения проточного сообщения (см. стрелку F2c) между подшипником 11А и первой ступенью Р1 насоса Р, так что охлаждающая текучая среда может смешиваться с рабочей текучей средой перед насосом Р.

В сочетании с этим третьим гидродинамическим контуром 24 также могут быть выполнены охлаждающие устройства (для простоты не показаны на чертеже), расположенные между компрессором С и насосом Р или, предпочтительнее, в проходном отверстии 10 для обеспечения возможности охлаждения по меньшей мере этой части текучей среды, используемой для охлаждения, до температуры, соответствующей более эффективному охлаждению подшипника 11А.

Для любого из вышеуказанных охлаждающих контуров также могут быть выполнены дополнительные нагнетательные системы (для простоты не показаны на чертеже), обеспечивающие повышение давления текучей среды в указанном отверстии 10 в соответствующем направлении, такие как, например, спиральное покрытие на вале 7В, или фасонный сопловый профиль в отверстии 10, или другие решения.

Однако следует понимать, что вышеуказанные гидродинамические охлаждающие контуры 22, 23 и 24 для подшипника 11А ни в коей мере не являются исчерпывающими для данного изобретения, поскольку они представляют лишь примеры вариантов выполнения изобретения.

Например, может быть предусмотрена труба (для простоты не показана на чертеже), обеспечивающая частичное отведение рабочей текучей среды перед прохождением насоса Р и после первого охлаждающего устройства 13, или другая труба, обеспечивающая отведение рабочей текучей среды от одной ступени компрессора С, ее введение в охлаждающее устройство, а затем в подшипник 11А, и возвращение, таким образом, в компрессор С, либо может быть выполнено какое-нибудь альтернативное устройство.

Для охлаждения четвертого подшипника 11D охлаждающая система 21 может содержать четвертый гидродинамический контур (для простоты не показан), обеспечивающий частичное отведение текучей среды от одной из ступеней Р1-Р6 насоса Р, ее направление к указанному подшипнику 11D, а затем к одной из последующих ступеней Р2-Р6 указанного насоса Р.

Для охлаждения других подшипников 11B-11F, имеющихся в установке 1, охлаждающая система 21 может аналогичным образом содержать по меньшей мере один дополнительный гидродинамический контур (для простоты также не показан), обеспечивающий частичное отведение текучей среды от одной ступени насоса Р и/или от компрессора С для ее подачи в каждый подшипник 11B-11F, а также ее последующее повторное введение в ближайший рабочий поток.

Очевидно, что охлаждающая система 21, описанная в данном документе в качестве примера, ни в коей мере не является исчерпывающей для изобретения.

На фиг.5 схематически изображена конфигурация компрессионной установки 1, показанной на предыдущих чертежах, в которой, в частности, следует отметить расположение подшипников 11А-11F.

Эта конфигурации является особенно компактной и одновременно способствует динамическому уравновешиванию ротора, поскольку гарантирует оптимальное согласование различных машин (компрессора С, насоса Р и двигателя М).

На фиг.5В изображена еще одна конфигурация машины, которая аналогична предыдущим конфигурациям, но в которой отсутствуют ступени С3-С6 компрессора С.

В этом случае отверстие 10, подшипники 11А, 11В, 11С, 11D и 11F, а также охлаждающие системы могут быть выполнены в одной из конфигураций, описанных ниже.

Таким образом, имеется возможность получения компрессионной установки, которая является даже более компактной и динамически устойчивой.

На фиг.5С изображена компрессионная установка в соответствии с другой конфигурацией изобретения, которая аналогична вышеприведенным конфигурациям, но в которой отсутствуют первые две ступени С1, С2 компрессора С, в результате чего получается особенно компактная и устойчивая установка.

Отверстие 10, подшипники 11А, 11В, 11С, 11D и 11F, а также охлаждающие системы могут быть выполнены в одной из вышеописанных конфигураций, в частности, охлаждение двигателя М и подшипника 11F может осуществляться путем выполнения соответствующих расположенных ниже по потоку отводов.

Очевидно, что вышеприведенные конфигурации ни в коей мере не являются исчерпывающими для изобретения, поскольку исходя из эксплуатационных условий (давление и температура текучей среды и т.д.) и/или скорости вращения, необходимых для конкретного применения, может быть предложено большое количество конфигураций.

Например, имеется возможность исключения по меньшей мере одного из двух подшипников 11А или 11D или их обоих путем их возможной замены жесткой механической муфтой, или единым жестким ротором, или другим решением.

Также имеется возможность исключения по меньшей мере одного из двух подшипников 11Е или 11F или их обоих, например, путем уменьшения количества ступеней компрессора С или оптимизации конструкции другими способами.

Кроме того, имеется возможность создания различных конфигураций компрессора С и/или насоса Р или охлаждающих устройств 13, 13А и 13В исходя из конкретного применения.

В соответствии с дополнительным преимущественным вариантом выполнения корпус 3 может быть выполнен (с использованием единого кожуха или нескольких кожухов) с обеспечением возможности осевого монтажа и извлечения компрессора С, насоса Р и двигателя М для облегчения сборки и техобслуживания установки. Следует отметить, что в этой последней конфигурации проходное отверстие 10 обеспечивает надлежащий зазор для такого монтажа и извлечения путем возможного выполнения в нем фасонной стенки.

Ссылка на «вариант выполнения изобретения» или «форму варианта выполнения изобретения» подразумевает, что описанная в данном документе конкретная характерная конструкция или система содержится в по меньшей мере одном варианте выполнения изобретения. Следовательно, такие ссылки не обязательно относятся к одному и тому же варианту выполнения и могут комбинироваться любым способом в пределах одной или нескольких компрессионных установок в соответствии с изобретением.

Следует понимать, что все приведенные в данном документе чертежи изображают исключительно возможные неограничивающие варианты выполнения изобретения, которые могут изменяться с точки зрения формы и расположения без отклонения от объема сущности изобретения. Номера позиций используются в прилагаемой формуле изобретения исключительно для облегчения ее прочтения в свете приведенного выше описания и прилагаемых чертежей и никоим образом не ограничивают объем правовой охраны изобретения.

Предложена интегрированная компрессионная установка высокого давления для рабочей текучей среды. Установка содержит по меньшей мере первое компрессионное устройство (С), выполненное с возможностью сжатия рабочей текучей среды из по существу газообразного начального термодинамического состояния (Pi, Ti) до промежуточного термодинамического состояния (Р1, Т1), насос (Р), механически присоединенный к первому компрессионному устройству (С), и выполненное с возможностью сжатия рабочей текучей среды из указанного промежуточного термодинамического состояния (Р1, Т1) в конечное термодинамическое состояние (Pf, Tf), наружное охлаждающее устройство, двигатель (М), выполненный с возможностью приведения в действие указанных первого компрессионного устройства (С) и насоса (Р), и работающий под давлением корпус (3), в котором расположены по меньшей мере указанные первое компрессионное устройство и насос (С, Р), механически присоединенные друг к другу. Изобретение направлено на повышение эффективности компрессорной установки. 2 н. и 15 з.п. ф-лы, 8 ил.

1. Интегрированная компрессионная установка высокого давления для рабочей текучей среды, содержащая:

первое компрессионное устройство, выполненное с возможностью сжатия рабочей текучей среды из по существу газообразного начального термодинамического состояния в промежуточное термодинамическое состояние,

насос, механически присоединенный к первому компрессионному устройству и выполненный с возможностью сжатия указанной рабочей текучей среды из указанного промежуточного термодинамического состояния в жидкое или сверхкритическое состояние,

наружное охлаждающее устройство, проточно сообщающееся с указанным первым компрессионным устройством и с указанным насосом для охлаждения рабочей текучей среды, выходящей из указанного первого компрессионного устройства, перед ее поступлением в указанный насос,

двигатель, выполненный с возможностью приведения в действие указанных первого компрессионного устройства и насоса, и

герметичный корпус, заключающий в себе по меньшей мере указанное первое компрессионное устройство и указанный насос, механически присоединенные друг к другу.

2. Компрессионная установка по п.1, в которой указанный двигатель заключен в указанный герметичный корпус.

3. Компрессионная установка по п.1, в которой указанный двигатель присоединен непосредственно к указанному первому компрессионному устройству и указанному насосу.

4. Компрессионная установка по п.1, в которой указанные первое компрессионное устройство, насос и двигатель механически присоединены друг к другу на едином приводном вале.

5. Компрессионная установка по п.1, в которой на наружной стороне указанного герметичного корпуса имеются механические уплотнения только статического типа.

6. Компрессионная установка по п.1, в которой рабочая текучая среда в промежуточном термодинамическом состоянии находится по существу в жидком или сверхкритическом состоянии.

7. Компрессионная установка по п.1, в которой давление рабочей текучей среды в промежуточном или в конечном термодинамическом состоянии превышает 80 бар, предпочтительно превышает 100 бар.

8. Компрессионная установка по п.1, в которой указанный насос выполнен с возможностью работы с той же скоростью вращения, что и указанное первое компрессионное устройство.

9. Компрессионная установка по п.1, в которой указанное первое компрессионное устройство и указанный насос являются устройствами центробежного типа, содержащими соответствующие рабочие колеса, связанные с каналами статора, причем указанные рабочие колеса соединены с указанным приводным валом и приводятся в действие по меньшей мере одним ротором, расположенным коаксиально с валом.

10. Компрессионная установка по п.1, содержащая по меньшей мере одно проходное отверстие для по меньшей мере одного ротора, расположенное вдоль приводного вала между указанным насосом и одним из первого компрессионного устройства и двигателя установки.

11. Компрессионная установка по п.10, в которой указанное проходное отверстие расположено между указанным насосом и стороной высокого давления указанного первого компрессионного устройства.

12. Компрессионная установка по п.10, в которой указанное проходное отверстие содержит по меньшей мере один из следующих компонентов:

по меньшей мере одно первое внутреннее динамическое уплотнение, работающее на указанном по меньшей мере одном роторе для обеспечения малой регулируемой потери или протечки текучей среды, которая является полезной для работы указанной установки,

по меньшей мере одну механическую муфту, выполненную с возможностью механического соединения двух частей указанного по меньшей мере одного ротора,

по меньшей мере один первый механический подшипник для указанного по меньшей мере одного ротора.

13. Компрессионная установка по п.10, содержащая по меньшей мере одну охлаждающую систему замкнутого типа, выполненную с возможностью охлаждения одного или более механических подшипников указанного по меньшей мере одного ротора с помощью рабочей текучей среды.

14. Компрессионная установка по п.10, которая содержит по меньшей мере одно охлаждающее устройство для рабочей текучей среды, обеспечивающее проточное сообщение между последовательными ступенями первого компрессионного устройства или насоса.

15. Способ сжатия рабочей текучей среды, включающий:

выполнение герметичного корпуса, изолированного статическими

наружными уплотнениями или прокладками, обращенными к наружной стороне установки,

выполнение в указанном корпусе по меньшей мере одного первого компрессионного устройства, выполненного с возможностью сжатия рабочей текучей среды из по существу газообразного начального термодинамического состояния в промежуточное термодинамическое состояние, по меньшей мере одного насоса, механически присоединенного к первому компрессионному устройству и выполненного с возможностью сжатия рабочей текучей среды из указанного промежуточного термодинамического состояния в жидкое или сверхкритическое состояние, наружного охлаждающего устройства, проточно сообщающегося с указанным первым компрессионным устройством и с указанным насосом для охлаждения рабочей текучей среды, выходящей из указанного первого компрессионного устройства, перед ее поступлением в указанный насос,

и двигателя, выполненного с возможностью приведения в действие указанного первого компрессионного устройства и указанного насоса, и

запуск указанных устройств, насоса и двигателя для обеспечения сжатия рабочей текучей среды.

16. Способ по п.15, в котором на этапе запуска выполняют запуск первого компрессионного устройства для обеспечения сжатия рабочей текучей среды в указанное промежуточное термодинамическое состояние при сверхкритическом режиме и запуск насоса для обеспечения дополнительного сжатия рабочей текучей среды из промежуточного термодинамического состояния в конечное термодинамическое состояние после по меньшей мере однократного охлаждения рабочей текучей среды.

17. Способ по п.15, в котором на этапе запуска выполняют:

запуск наружной цепи питания для заполнения указанного насоса рабочей текучей средой, которая находится по существу в термодинамическом состоянии, аналогичном состоянию среды, подаваемой первым компрессионным устройством, и последующий запуск первого компрессионного устройства одновременно с насосом, или

запуск насоса после первого компрессионного устройства для обеспечения возможности по меньшей мере частичного заполнения насоса рабочей текучей средой перед его запуском, или

одновременный запуск первого компрессионного устройства и насоса.

| Наглядное пособие для обучения умножению чисел | 1933 |

|

SU36709A1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2003 |

|

RU2333398C2 |

| US 0006464469 B1, 15.10.2002 | |||

| УСТРОЙСТВО И СПОСОБ ПРИВОДА НАСОСА РАКЕТНОГО ДВИГАТЕЛЯ ПОСРЕДСТВОМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2477382C2 |

| WO 2007110272 A1, 04.10.2007 | |||

Авторы

Даты

2015-02-20—Публикация

2010-07-09—Подача