Изобретение относится к турбокомпрессору или к мотор-компрессору и, в частности, к интегрированному мотор-компрессорному агрегату.

Как это можно видеть на приведенной фиг.1, интегрированные мотор-компрессорные агрегаты имеют в своем составе общий герметичный корпус 10, внутри которого размещен электрический двигатель 12 и компрессорный агрегат 14, например многоступенчатый компрессорный агрегат, который содержит систему снабженных лопатками колес, например колес 16, установленных на валу 18. Двигатель 12 приводит во вращательное движение ротор 20, причем ротор соединен с валом 18 компрессора 14 при помощи жесткого соединительного элемента 22. Подшипники 24, 26 и 28 используются для поддержания валов мотор-компрессорного агрегата. Вся описанная выше система размещена в общем корпусе 29.

В процессе функционирования турбокомпрессора подлежащий обработке газ, обозначенный позицией Е во входной части турбокомпрессора, поступает затем в последовательно расположенные ступени сжатия компрессорного агрегата, после чего поступает на выход S этого агрегата. При этом осевой подшипник 30 используется для предотвращения осевого перемещения компрессора 14 в процессе его функционирования.

Конструктивное решение такого типа позволяет существенно упростить линии валов компрессорного агрегата, поскольку в данном случае система, образованная двигателем, его ротором и его концевыми подшипниками, а также жестким соединительным элементом и осевым упором, располагается внутри корпуса и подвергается воздействию давления газа, имеющего место на входе в первую ступень сжатия. Кроме того, при таком конструктивном решении имеется возможность оснастить упомянутую линию валов несколькими ступенями сжатия, ограничивая при этом ее длину.

Однако такая конструкция обладает существенным недостатком, который заключается в том, что в процессе ее сборки необходимо размещать ротор двигателя и ведомый вал компрессора строго по одной линии. Кроме того, жесткое соединение ротора двигателя и вала компрессора существенно ухудшает вибрационные характеристики линии валов.

Техническая задача предлагаемого изобретения состоит в том, чтобы устранить отмеченные выше недостатки.

Таким образом, объектом предлагаемого изобретения является центробежный компрессорный агрегат, имеющий в своем составе двигатель, по меньшей мере, один компрессор, содержащий ведомый вал, приводимый во вращательное движение ротором упомянутого двигателя, и систему, состоящую из, по меньшей мере, двух колес с лопатками, установленных на упомянутом ведомом валу, причем система, образованная двигателем и компрессором, размещается в общем корпусе, герметичном по отношению к газу, обрабатываемому данным компрессорным агрегатом.

Ротор двигателя и ведомый вал компрессора связаны между собой при помощи гибкого соединительного элемента, располагающегося в упомянутом корпусе.

В этом случае имеется возможность преодолеть неустранимую в других условиях проблему расположения строго на одной линии ведущего вала двигателя и ведомого вала компрессора. Кроме того, ротор двигателя и вал компрессора при этом сохраняют свойственные им вибрационные характеристики в той мере, в какой эти элементы линии валов компрессорного агрегата, по существу, остаются механически развязанными.

В соответствии с другой характеристикой предлагаемого изобретения упомянутый герметичный корпус имеет в своем составе несколько элементов, жестко и герметично соединенных между собой, причем каждый такой элемент корпуса заключает в себе двигатель или компрессор.

Для того чтобы облегчить сборку предлагаемого компрессорного агрегата, его корпус снабжен отверстием, выполненным между примыкающими друг к другу элементами корпуса и предназначенным для обеспечения доступа к упомянутому гибкому соединительному элементу, причем указанное отверстие снабжено герметичными средствами его перекрытия.

В соответствии с различными способами осуществления предлагаемого изобретения упомянутый гибкий соединительный элемент представляет собой соединительный элемент с мембраной, или соединительный элемент с гибкой пластиной, или соединительный элемент с поддающимся скручиванию валом.

Предпочтительно каждый конец упомянутого ведомого вала компрессора и ротора двигателя удерживается соответствующим концевым подшипником, который может быть жестко связан с корпусом данного агрегата. Так, например, указанные концевые подшипники могут представлять собой радиальные магнитные подшипники.

В соответствии с еще одной характеристикой предлагаемого изобретения компрессорный агрегат имеет в своем составе осевой упор, в который упирается ведомый вал компрессора в процессе функционирования данного турбокомпрессорного агрегата. Этот упор представляет собой, например, магнитный упор.

Другие цели, характеристики и преимущества предлагаемого изобретения будут лучше поняты из описания не являющихся ограничительными примеров его осуществления, приводимого со ссылками на прилагаемые фигуры, в числе которых:

фиг.1, упоминавшаяся выше, представляет собой схематический вид общей структуры компрессорного агрегата в соответствии с существующим уровнем техники в данной области;

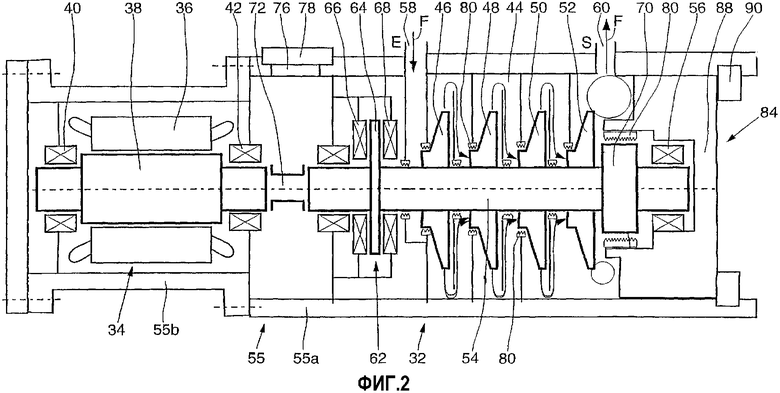

фиг.2 представляет собой блок-схему, иллюстрирующую общую структуру компрессорного агрегата в соответствии с предлагаемым изобретением;

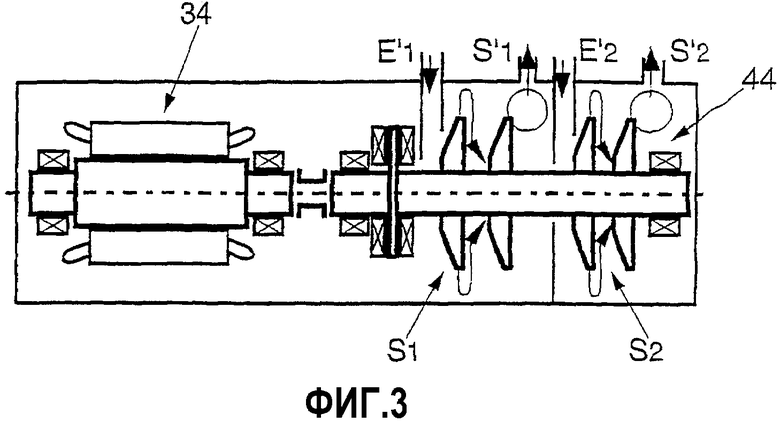

фиг.3 представляет собой схематический вид, иллюстрирующий другой способ реализации компрессорного агрегата в соответствии с предлагаемым изобретением;

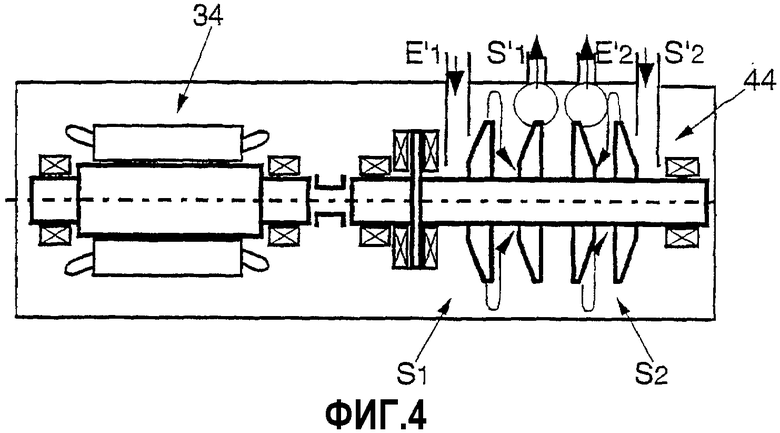

фиг.4 представляет собой схематический вид, иллюстрирующий третий способ реализации компрессорного агрегата в соответствии с предлагаемым изобретением;

фиг.5 представляет собой схематический вид, иллюстрирующий четвертый способ реализации компрессорного агрегата в соответствии с предлагаемым изобретением;

фиг.6 представляет собой схематический вид, иллюстрирующий пятый способ реализации компрессорного агрегата в соответствии с предлагаемым изобретением.

Как это можно видеть на фиг.2, мотор-компрессорный агрегат в соответствии с предлагаемым изобретением, обозначенный в целом позицией 32, главным образом имеет в своем составе электрический двигатель 34, обладающий высокой скоростью вращения (от 6000 до 16000 оборотов в минуту), запитываемый от вариатора частоты электрического тока и имеющий в своем составе статор 36 и ротор 38, удерживаемый двумя концевыми подшипниками 40 и 42, и компрессорный агрегат 44, содержащий систему колес с лопатками 46, 48, 50 и 52, установленных на ведомом валу 54. Этот мотор-компрессорный агрегат смонтирован на крепежном основании (не показано) и располагается внутри упомянутого общего корпуса 55, герметичного по отношению к газу, обрабатываемому данным турбокомпрессором.

Мотор-компрессорный агрегат 44 в соответствии с предлагаемым изобретением может содержать любое число таких колес с лопатками или, как будет показано ниже, может характеризоваться другим расположением упомянутых колес с лопатками.

Как можно видеть на фиг.2, упомянутый корпус 55 образован соединением жестко связанных между собой элементов этого корпуса 55а и 55b, каждый из которых обеспечивает опору и защиту двигателя или одной из ступеней сжатия и закреплен при помощи соответствующих пригодных в данном случае средств крепления.

Вал компрессора 44 вращается в подшипниках 56. Отверстие 58 подачи газа в турбокомпрессор 32, выполненное в корпусе, открывается на уровне первой ступени сжатия, образованной колесом с лопатками и обозначенной позицией 46, тогда как выходное отверстие 60, собирающее газ, обработанный турбокомпрессором, располагается на выходе из последней ступени сжатия, образованной колесом с лопатками и обозначенной позицией 52, как это показано стрелками F.

Для того чтобы противодействовать усилиям, возникающим в процессе функционирования ступени сжатия 44, осевой упор 62, жестко связанный с ведомым валом компрессора, располагается между двумя неподвижными подшипниками 66 и 68 таким образом, чтобы ограничивать осевое смещение этого ведомого вала 54 ступени 44 компрессора совместно с поршнем осевого аэродинамического уравновешивания 70.

Гибкий соединительный элемент 72 обеспечивает соединение ротора 38 двигателя 34 с ведомым валом 54 ступени 44 компрессора. Такой гибкий соединительный элемент 72 может быть реализован либо на основе соединения мембранного типа, либо на основе соединения с гибкой пластиной, либо на основе соединения с использованием поддающегося скручиванию вала. Однако может быть применен и любой другой тип гибкого соединения, адаптированный для использования в рассматриваемом здесь случае. Тем не менее, следует отметить, что вариант гибкого соединительного элемента, выполненного с использованием поддающегося скручиванию вала, позволяет снизить потери, возникающие в результате вентиляции, уменьшить уровень создаваемого компрессором акустического шума и более легко распространять осевое толкающее усилие, создаваемое двигателем.

Для обеспечения доступа к этому гибкому соединительному элементу 72 корпус компрессора снабжен отверстием 76, которое открывается против зоны соединения между ротором 38 двигателя и ведомым валом 54 компрессора. Это отверстие связано со съемным устройством его герметичного перекрытия 78.

И, наконец, следует отметить, что вся внутренняя полость турбокомпрессора, в том числе и гибкий соединительный элемент 72, омывается газом, обрабатываемым данным компрессором. В частности, во внутреннем объеме турбокомпрессора не предусмотрена никакая герметизация выхода вала, но используются только вращающиеся уплотнительные прокладки 80, которые подвергаются воздействию небольшой разности давлений и которые выполнены, например, в виде вращающихся уплотнительных прокладок лабиринтного типа и действуют в процессе функционирования компрессора. Для того чтобы ограничить потери в результате вентиляции, двигатель находится под давлением всасывания компрессора и организуется циркуляция газа для обеспечения охлаждения этого двигателя.

Также следует отметить, что радиальные подшипники 40, 42 и 56, используемые для удержания роторов, не требуют питания смазывающей жидкостью. В том случае, когда используют активные магнитные подшипники, эти подшипники управляются с возможностью их адаптации к динамическим характеристикам ротора двигателя или ведомого вала 54 компрессора, удержание которых эти подшипники обеспечивают, то есть таким образом, чтобы они обычно были жесткими со стороны двигателя и обычно были гибкими со стороны ведомого вала компрессора.

Для того чтобы передать усилия, связанные с функционированием данного компрессорного агрегата, на корпус этого агрегата, подшипники 40, 42 и 56 жестко зафиксированы по отношению к этому корпусу. Эти усилия образованы радиальными усилиями, связанными с весом данной конструкции, динамическими радиальными усилиями, связанными с остаточной несбалансированностью вращающихся деталей, и осевыми усилиями, связанными с результирующей аэродинамического толкающего усилия, воздействующего на ступени сжатия. Эти подшипники допускают, кроме того, некоторое радиальное смещение ротора двигателя или ведомого вала компрессора, удерживаемого этими подшипниками, для того, чтобы обеспечить возможность выравнивания этих элементов вдоль одной линии валов при выполнении технического обслуживания.

Как уже было сказано выше, корпус данного агрегата образован соединением элементов этого корпуса, обеспечивающих соответственно удержание двигателя и удержание ступеней сжатия компрессора, причем эти элементы корпуса соединены друг с другом жестко и герметично. При этом взаимно противоположные концы 82 и 84 сформированного таким образом корпуса перекрыты с одной стороны зафиксированной при помощи болтов донной части 86, на которой закреплены подшипники 40 двигателя 38, а с другой стороны при помощи второй донной части 88, на которой удерживается подшипник 56, в котором вращается ведомый вал 54, и поршень уравновешивания 70, причем эта донная часть закреплена на корпусе, например, при помощи разрезного распорного кольца 90.

Предлагаемое изобретение, в соответствии с которым используется электрический двигатель и компрессорный агрегат, размещенные в общем герметичном корпусе, и ведущий и ведомый валы которых соответственно соединены друг с другом при помощи гибкого соединительного элемента, располагающегося в атмосфере газа, обрабатываемого данным турбокомпрессором, представляет множество преимуществ.

Прежде всего, каждый из роторов, то есть ротор двигателя и ротор компрессорного агрегата, сохраняет присущие ему вибрационные характеристики. Следует отметить, что ротор двигателя в целом представляет собой ротор жесткого типа с первой критической скоростью изгиба, превышающей скорость вращения. Ротор компрессора обычно представляет собой ротор гибкого типа с критической скоростью изгиба, меньшей, чем максимальная скорость его вращения. Таким образом, исключается создание фактически спаренных режимов изгиба между двумя этими роторами, что может в процессе функционирования агрегата привести к развитию горячих точек на роторе двигателя, образующих неконтролируемую фазовую и амплитудную термическую несбалансированность.

Кроме того, в результате реализованной таким образом механической развязки облегчается динамическое уравновешивание двух роторов.

В то же время, наличие гибкого соединительного элемента облегчает позиционирование первой собственной частоты кручения и содействует, кроме того, снижению возмущающих воздействий на конце вала компрессора в случае возникновения электрического короткого замыкания на клеммах двигателя.

В то же время для обеспечения технического обслуживания упомянутое гибкое соединение может быть разъединено с использованием отверстия 76, проходящего сквозь корпус данного агрегата, и каждый из роторов и ведомый вал может быть извлечен из корпуса, тогда как другой ротор или вал при этом может удерживаться двумя своими подшипниками. Таким образом, роторы и ведомый вал оказываются защищенными в процессе выполнения этой операции, причем повторный монтаж снятого элемента оказывается значительно более быстрым, а выравнивание и динамическое уравновешивание оказываются облегченными вследствие того, что имеется доступ к двум центральным плоскостям на каждом конце вала.

В то же время использование закрепленной при помощи болтов донной части, располагающейся с одной стороны упомянутого корпуса, и донной части, закрепленной при помощи раздвижных разрезных колец, с другой стороны этого корпуса для его перекрытия позволяет облегчить разборку данного турбокомпрессора. Действительно, для того чтобы приступить к такой разборке, следует, прежде всего, снять закрепленную при помощи болтов донную часть 86 и извлечь двигательный агрегат 34.

Что касается компрессорного агрегата 44, последний выполнен таким образом, чтобы любая система ротор - диафрагма могла быть извлечена из корпуса одновременно с донной частью 88, без отсоединения корпуса от его основания и без отсоединения трубопроводов транспортировки обрабатываемого газа. Следует отметить, что в процессе выполнения этих операций разборки и сборки роторы опираются на соответствующие им подшипники без всякой опасности повреждения вращающихся деталей, а также деталей статора, которые в противном случае могут входить в механический контакт с роторами в процессе выполнения этих операций.

И, наконец, следует отметить, что предлагаемое изобретение не ограничивается описанным выше способом его осуществления.

Действительно, несмотря на то, что на фиг.2 схематически представлен турбокомпрессор, снабженный многоступенчатым компрессором, интегрированным в одну линию с одной единственной секцией сжатия и с четырьмя ступенями сжатия, предлагаемое изобретение применяется также и к другим типам мотор-компрессорных агрегатов, например к мотор-компрессорным агрегатам с двумя расположенными на одной линии секциями сжатия S1 и S2, каждая из которых содержит, например, две ступени сжатия и в каждой из которых обеспечивается сжатие обрабатываемого газа, например, с обеспечением промежуточного охлаждения этого газа. В этом случае в корпусе агрегата предусматриваются два входных отверстия Е'1 и Е'2 и два выходных отверстия S'1 и S'2, располагающихся против входа и выхода каждой из этих секций сжатия (см. фиг.3).

В этом случае, как это можно видеть на фиг.3, первая ступень сжатия одной из секций S2 может быть расположена против второй ступени сжатия другой секции S1.

И, наоборот, как это можно видеть на фиг.4, для конфигурации, известной под наименованием "back to back", первые ступени сжатия каждой из секций S1 и S2 могут быть расположены рядом одна с другой.

И, наконец, следует отметить, что, как это можно видеть на фиг.5, предлагаемое изобретение применяется также к конструктивному решению, в соответствии с которым используют располагающиеся в одном общем корпусе двигатель 34 и два компрессорных агрегата 44' и 44'', каждый из которых снабжен последовательно расположенными ступенями сжатия 46', 48', 50', 52' и 46'', 48'', 50'', 52'', каждая из которых смонтирована на ведомых валах 54' и 54'', причем эти ведомые валы 54' и 54'' закреплены на двух взаимно противоположных концах ротора 38 двигателя с использованием гибких соединительных элементов 72' и 72''. В данном варианте конструктивного решения с использованием двух агрегатов сжатия может быть использовано одно или другое расположение ступеней сжатия, которые были описаны выше со ссылками на фиг.2-4.

В этом случае и в соответствии с данным конструктивным решением, согласно которому компрессорные агрегаты располагаются по одну и по другую стороны от двигателя, давление газа, имеющее место в двигателе, будет представлять собой давление всасывания со стороны низкого давления.

Возможно также, чтобы каждый из агрегатов сжатия обладал средствами извлечения газа или устройствами повторной инжекции газа, что существенно повышает количество возможных комбинаций расположения.

И, наконец, следует отметить, что предлагаемое изобретение, описанное выше, в дополнение к сохранению динамических характеристик роторов позволяет полностью исключить утечки газа из данного агрегата наружу.

Это изобретение позволяет также отказаться от использования уплотнительных прокладок герметизации и связанных с ними вспомогательных систем контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2458253C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2003 |

|

RU2304233C2 |

| АТОМНАЯ ПОДВОДНАЯ ЛОДКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ МОРСКОГО ИСПОЛНЕНИЯ | 2011 |

|

RU2481233C1 |

| МИКРОАВТОБУС (ВАРИАНТЫ) | 2006 |

|

RU2349485C2 |

| МОТОР-КОМПРЕССОРНЫЙ АГРЕГАТ И СПОСОБ ЕГО СБОРКИ | 2020 |

|

RU2786520C1 |

| МОДУЛЬНЫЙ ЭЛЕКТРОПРИВОДНОЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2461738C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА И РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2171906C2 |

| Модульный центробежный компрессор с осевым входом и встроенным электроприводом | 2018 |

|

RU2675296C1 |

| КОМБИНИРОВАННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2272926C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2007 |

|

RU2359140C2 |

Компрессорный агрегат имеет в своем составе двигатель 34, по меньшей мере, один компрессор 44, содержащий ведомый вал 54, приводимый во вращательное движение ротором 38 двигателя 34, и систему колес 46, 48, 50, 52 с лопатками, установленных на ведомом валу 54. Система, образованная двигателем 34 и компрессором 44, размещается в общем корпусе (К) 55, герметичном по отношению к газу, обрабатываемому компрессорным агрегатом. К 55 агрегата образован соединением элементов 55а, 55b этого К 55, обеспечивающих соответственно удержание двигателя 34 и удержание ступеней сжатия компрессора 44. Элементы 55а, 55b К 55 соединены друг с другом жестко и герметично. Ротор 38 двигателя 34 и ведомый вал 54 компрессора 44 связаны между собой при помощи гибкого соединительного элемента 72, располагающегося в К 55. Концы каждого вала 54 удерживаются концевыми подшипниками 40, 42, 56. Изобретение направлено на упрощение извлечения двигателя или ступеней сжатия из К, в то время как оставшийся ротор удерживается в своем К своими подшипниками без риска повреждения роторных деталей. 6 з.п. ф-лы, 5 ил.

| US 6464469 B1, 15.10.2002 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ МЕЖДУ ВАЛАМИ | 1998 |

|

RU2152544C1 |

| ГИБКАЯ МУФТА ДЛЯ ТРАНСМИССИОННЫХ СИСТЕМ | 1998 |

|

RU2153607C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 0 |

|

SU301285A1 |

Авторы

Даты

2008-09-10—Публикация

2003-03-10—Подача