Область техники, к которой относится изобретение

Изобретение касается устройства для соскабливания материала с нижней ветви конвейерной ленты ленточного конвейера, которое содержит поделенные на группы, расположенные по ширине конвейерной ленты и упруго и гибко прижатые к нижней стороне нижней ветви скребки, расположенные под углом относительно направления движения нижней ветви, причем скребки первой группы направлены под углом относительно скребков соседней второй группы.

Уровень техники

Подобное устройство известно из DE 10255253 В3. Скребки в известном устройстве выполнены в виде пластин и, соответственно, поддерживаются двумя направляющими деталями в форме двускатной крыши, расположенными друг за другом ниже нижней ветви на несущей конструкции ленточного конвейера с возможностью поворота. При этом, соответственно, первая направляющая деталь, расположенная под углом и направленная вниз против направления движения нижней ветви и выполненная в форме дуги, своим верхним концом опирается на направленный против направления движения передний конец скребка посредством первой поворотной оси, а своим нижним концом посредством горизонтальной поворотной оси шарнирно опирается на несущую конструкцию. Вторая направляющая деталь состоит, напротив, из амортизатора, оснащенного нажимной пружиной, который посредством упругого воздействия противодействующей силы шарнирно прижимает скребок примерно в средней его части по длине, и направлена вверх под углом в направлении движения нижней ветви. Первая поворотная ось между верхним концом первой направляющей детали и скребком, а также горизонтально направленная вторая поворотная ось между нижним концом первой направляющей детали и несущей конструкцией располагаются под углом относительно направления движения нижней ветви, причем угол между обеими поворотными осями, как видно из вида сверху на чертеже, является острым углом. Вторая направляющая деталь направлена навстречу первой направляющей детали от скребка под углом сбоку вниз и соединяется как со скребком, так и с несущей конструкцией посредством образующих шарнир головок шарнира. Угол наклона скребка относительно направления движения нижней ветви составляет приблизительно 15º.

Устройство, известное из DE 10255253 В3, имеет преимущества по сравнению с используемыми на практике устройствами для соскабливания материала с конвейерной ленты с точки зрения эффективности очистки, однако, может быть еще больше усовершенствовано. Практические попытки показали, что эффективность очистки в средней зоне конвейерной ленты с помощью такого устройства зачастую бывает неудовлетворительной, если нижняя ветвь имеет волнистую форму в поперечном сечении. Хотя подвижность соответствующего скребка по сравнению с подвижностью скребка в обычных устройствах для соскабливания материала с ветви конвейерной ленты улучшена, однако такое устройство имеет ограничения, поскольку оба конца поворотных осей первой направляющей детали, соответственно, имеют только одну степень свободы. Поскольку конвейерные ленты в нижней ветви обычно растягиваются, так что в продольном направлении на нижней ветви образуются волнистые впадины и выступы, скребки, выполненные в форме пластин и установленные под углом по направлению к движению нижней ветви, прилегают своими чистящими кромками к нижней ветви не по всей своей длине, так что в некоторых местах не достигается требуемый эффект очистки.

Раскрытие изобретения

В основу настоящего изобретения положена задача создания устройства для соскабливания материала с нижней ветви конвейерной ленты ленточного конвейера, которое сохраняет свою работоспособность даже в тех случаях, когда конвейерная лента становится волнистой, и/или когда дефекты, возникшие на конвейерной ленте или на соединениях между отдельными участками конвейерной ленты, оказывают на скребки поперечные нагрузки. В частности, в основу изобретения положена задача создания устройства для соскабливания материала с нижней ветви конвейерной ленты, которое в отличие от известного из DE 10255253 В3 устройства обеспечит более тщательную и бережную очистку, в особенности, конвейерной ленты волнистой формы.

Эта задача решается посредством устройства с характеристиками по п.1. Предложенное в изобретении устройство содержит поделенные на группы, расположенные по ширине конвейерной ленты и упруго и гибко прижатые к нижней стороне нижней ветви ленты транспортера, скребки, расположенные под углом относительно направления движения нижней ветви, причем скребки первой группы направлены под углом относительно скребков соседней второй группы. Тем самым предложенное в изобретении устройство отличается тем, что соответствующий скребок опирается, по меньшей мере, непосредственно на несущую конструкцию ленточного конвейера посредством, по меньшей мере, двух витых изгибных пружин, причем соответствующая витая изгибная пружина соединена своим верхним концом с передним или задним концевым участком скребка, а своим нижним концом соединена с возможностью вращения с поперечной балкой несущей рамы, установленной на несущей конструкции ленточного конвейера, и содержит, по меньшей мере, один участок колена, направленный, главным образом, под углом относительно направления движения, а также под углом вниз против направления движения.

Предложенное в изобретении устройство отличается относительно малой массой. Наличие витой изгибной пружины позволяет обеспечить скребкам большую степень свободы, так что их положение может быть отрегулировано более точно и быстро в зависимости от контура (топографии) нижней стороны нижней ветви конвейерной ленты. Витые изгибные пружины позволяют улучшить гибкость скребков, в особенности, в тех местах на конвейерной ленте, на которых имеются дефекты, а также в местах соединений отдельных участков конвейерной ленты.

Предложенная в изобретении упругая и гибкая опора соответствующего скребка посредством, по меньшей мере, двух специальных витых изгибных пружин, обеспечивает не только возможность опускания скребка в случае, если соскабливаемый материал слишком сильно прилип к нижней стороне нижней ветви, так что скребок в случае необходимости может скользить по этому материалу, но и возможность смещения скребка в сторону в случае, если дефекты, имеющиеся на конвейерной ленте или на соединениях ленты, оказывают на него поперечные нагрузки.

В преимущественной форме осуществления предложенного в изобретении устройства соответствующий скребок располагается по отношению к направлению движения нижней ветви ленты конвейера под углом в диапазоне от 25º до 55º, предпочтительно в диапазоне от 30º до 50º.

Другая преимущественная форма осуществления предложенного в изобретении устройства заключается в том, что установленные на соответствующем скребке витые изгибные пружины, главным образом, выполнены идентичными и/или одинаково направленными. Это позволяет рационализировать процесс изготовления витых изгибных пружин или монтаж устройства, в результате чего сокращаются расходы на изготовление предложенного в изобретении устройства. Витые изгибные пружины первой группы имеют форму, предпочтительно симметричную относительно витых изгибных пружин второй группы.

Согласно другой предпочтительной форме осуществления изобретения, верхние концы витых изгибных пружин шарнирно соединены с передними или задними концевыми участками скребка. Шарнирное соединение скребка с верхним концом витой изгибной пружины позволяет улучшить возможности перемещения соответствующего скребка в отношении повышения эффективности очистки, а также обеспечить гибкую регулировку положения скребка с целью его отклонения при появлении на его пути мест соединения ленты и/или выступающих из конвейерной ленты мест, которые могут его повредить, в особенности, твердых частиц.

Другая преимущественная форма осуществления предложенного в изобретении устройства отличается тем, что нижний конец витой изгибной пружины ввинчивается в образованное в поперечной балке отверстие, причем продольная ось этого отверстия проходит под углом к вертикали. Эта форма осуществления изобретения также позволяет улучшить возможности перемещения соответствующего скребка в отношении повышения эффективности очистки, а также обеспечить гибкую регулировку положения скребка с целью его отклонения при появлении на его пути мест соединения ленты и/или выступающих из конвейерной ленты мест, которые могут его повредить, в особенности твердых частиц. В частности, такая форма осуществления изобретения позволяет в случае поломки скребка в результате сильного удара обеспечить возможность отвода от конвейерной ленты витой изгибной пружины вместе с обломком скребка, так что острые края обломка скребка не повредят конвейерную ленту.

Для того чтобы обеспечить простое по конструкции, а также надежное соединение, предпочтительно шарнирное соединение между витыми пружинами и скребками, в другой предпочтительной форме осуществления изобретения предусмотрено, что верхний конец витой изгибной пружины выполняется в форме петли. Верхний конец витой изгибной пружины в форме петли может насаживаться с возможностью вращения на соответствующем болте, который может соединяться со скребком или держателем, на котором крепится скребок.

В отношении оптимальной эффективности очистки и гибкого отклонения соответствующего скребка при появлении на его пути соединительных элементов ленты или посторонних частиц, выступающих из нижней стороны конвейерной ленты, кроме того, предпочтительно, чтобы, согласно другой предпочтительной форме осуществления изобретения, величина угла между верхним концом витой изгибной пружины и, по меньшей мере, одним участком колена витой изгибной пружины, направленным, главным образом, под углом по отношению к направлению движения нижней ветви конвейерной ленты, а также под углом вниз против направления нижней ветви, лежала в диапазоне от 95º до 120º, предпочтительно в диапазоне от 100º до 115º.

Кроме того, для достижения оптимального эффекта очистки предпочтительно, чтобы согласно предпочтительной форме осуществления изобретения соответствующий скребок был направлен относительно плоскости нижней стороны нижней ветви вокруг своей оси с возможностью наклона, причем угол между нижней стороной нижней ветви конвейерной ленты и средней продольной плоскостью скребка должен лежать в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º. Тем самым принцип действия соответствующего скребка основывается на подрезающем эффекте.

Другая форма осуществления изобретения, благоприятная с точки зрения эффективности очистки, гибкости регулировки и быстроты отклонения скребка, отличается тем, что соответствующая витая изгибная пружина имеет, по меньшей мере, один пружинящий виток и два колена, направленные, главным образом, под углом по отношению к направлению движения, а также под углом вниз против направления движения, причем, по меньшей мере, один пружинящий виток интегрирован между обоими участками колена, направленными, главным образом, под углом по отношению к направлению движения, а также под углом вниз против направления движения.

Кроме того, для эффективности очистки выполненных в форме пластин скребков оказывается благоприятным, если согласно другой предпочтительной форме осуществления изобретения величина угла между нижним концом скребка и, по меньшей мере, одним участком колена витой изгибной пружины, направленным, главным образом, под углом по отношению к направлению движения нижней ветви конвейерной ленты, а также под углом вниз против направления нижней ветви лежит в диапазоне от 110º до 120º, предпочтительно в диапазоне от 112º до 118º.

Изобретение поясняется ниже чертежами. На них показаны:

Фиг.1 общий вид устройства для соскабливания материала с нижней ветви конвейерной ленты ленточного конвейера;

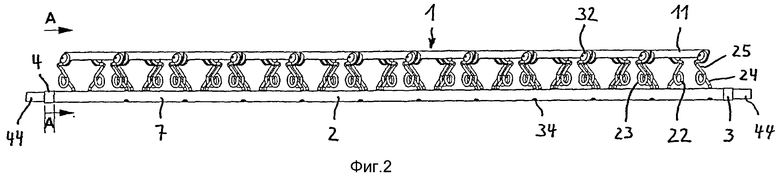

Фиг.2 устройство для соскабливания материала согласно фиг.1, вид спереди;

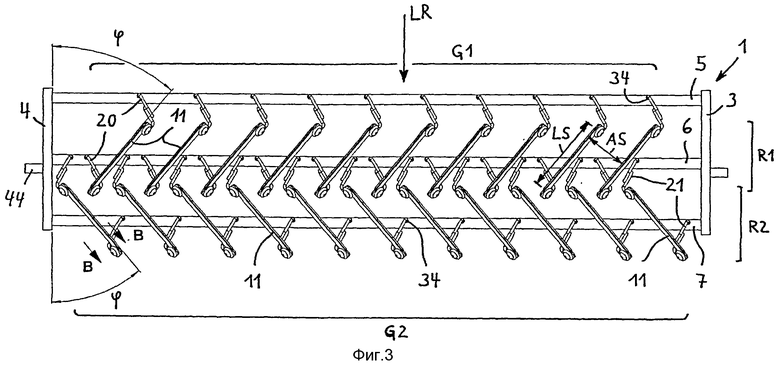

Фиг.3 устройство для соскабливания материала согласно фиг.1, вид сверху;

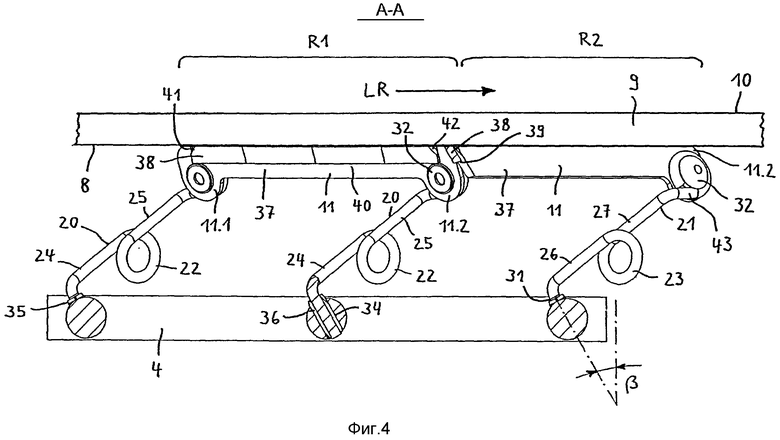

Фиг.4 вертикальное сечение изображения на фиг.2 по линии А-А;

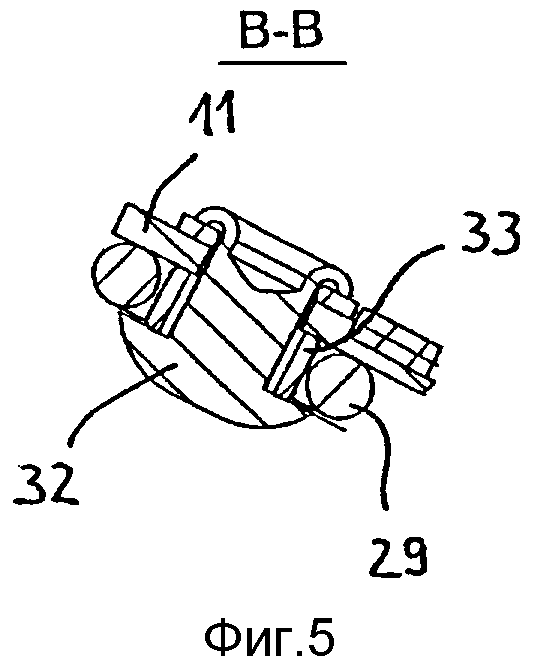

Фиг.5 вертикальное сечение изображения на фиг.3 по линии В-В;

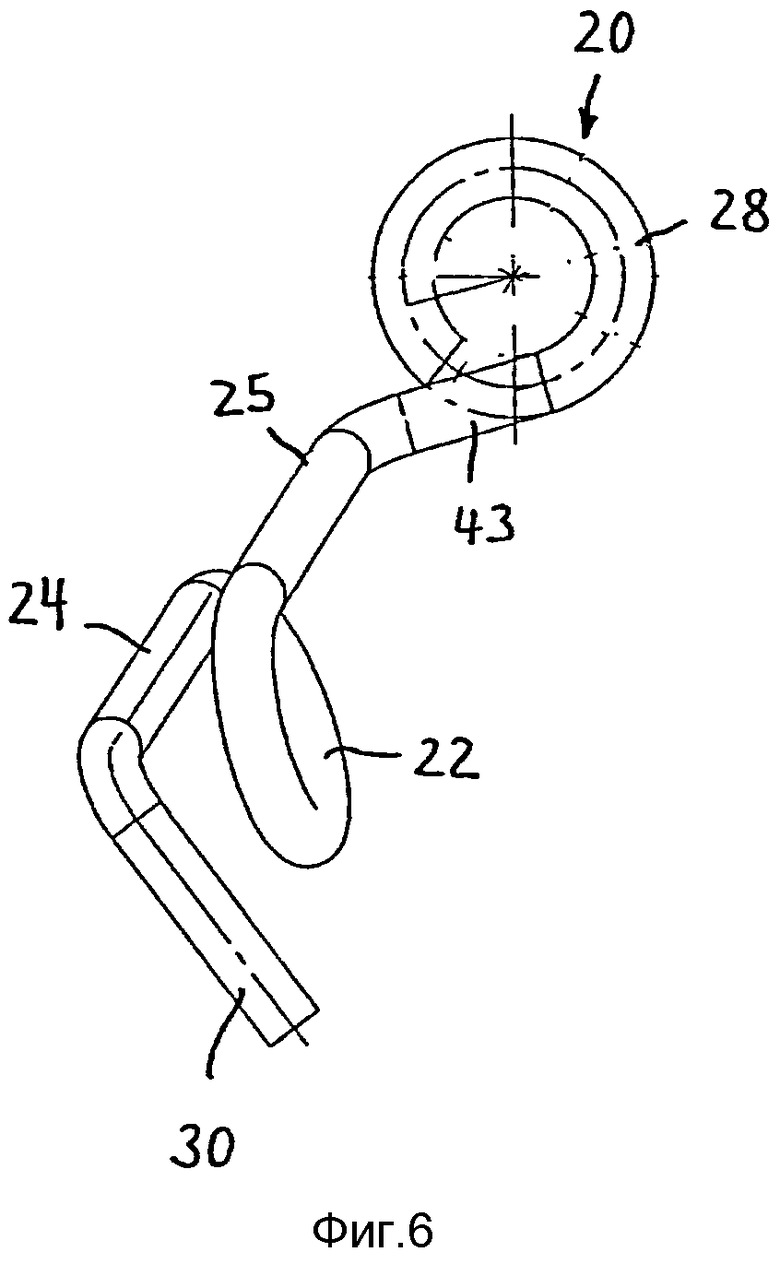

Фиг.6 витая изгибная пружина, установленная в устройстве для соскабливания материала согласно фиг.1, вид снизу;

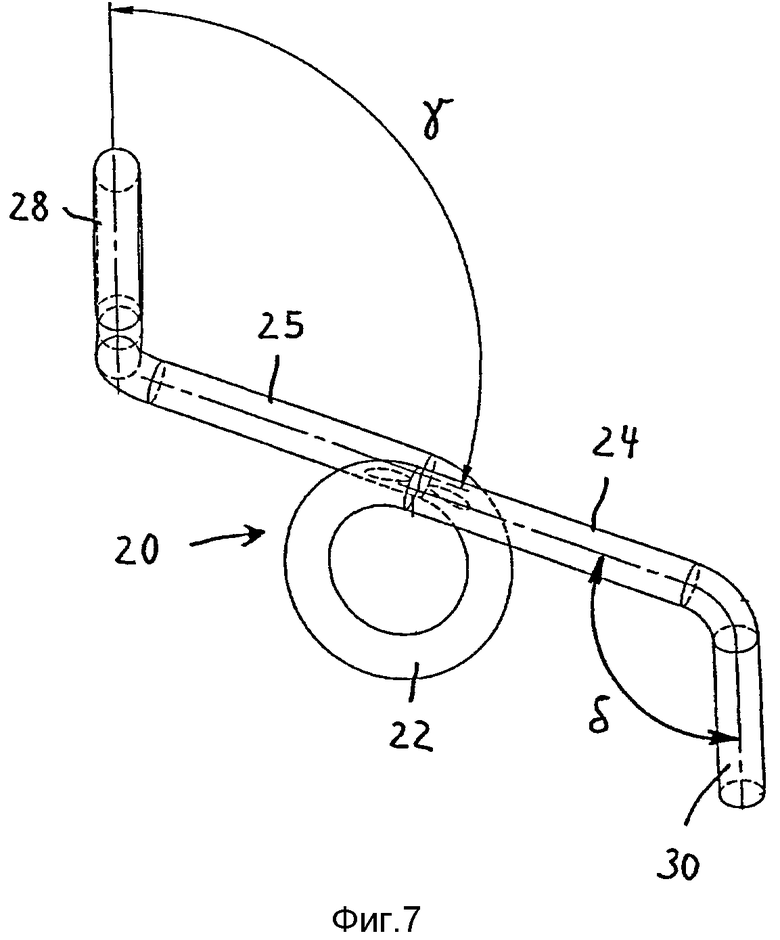

Фиг.7 витая изгибная пружина, показанная на фиг.6, вид сверху;

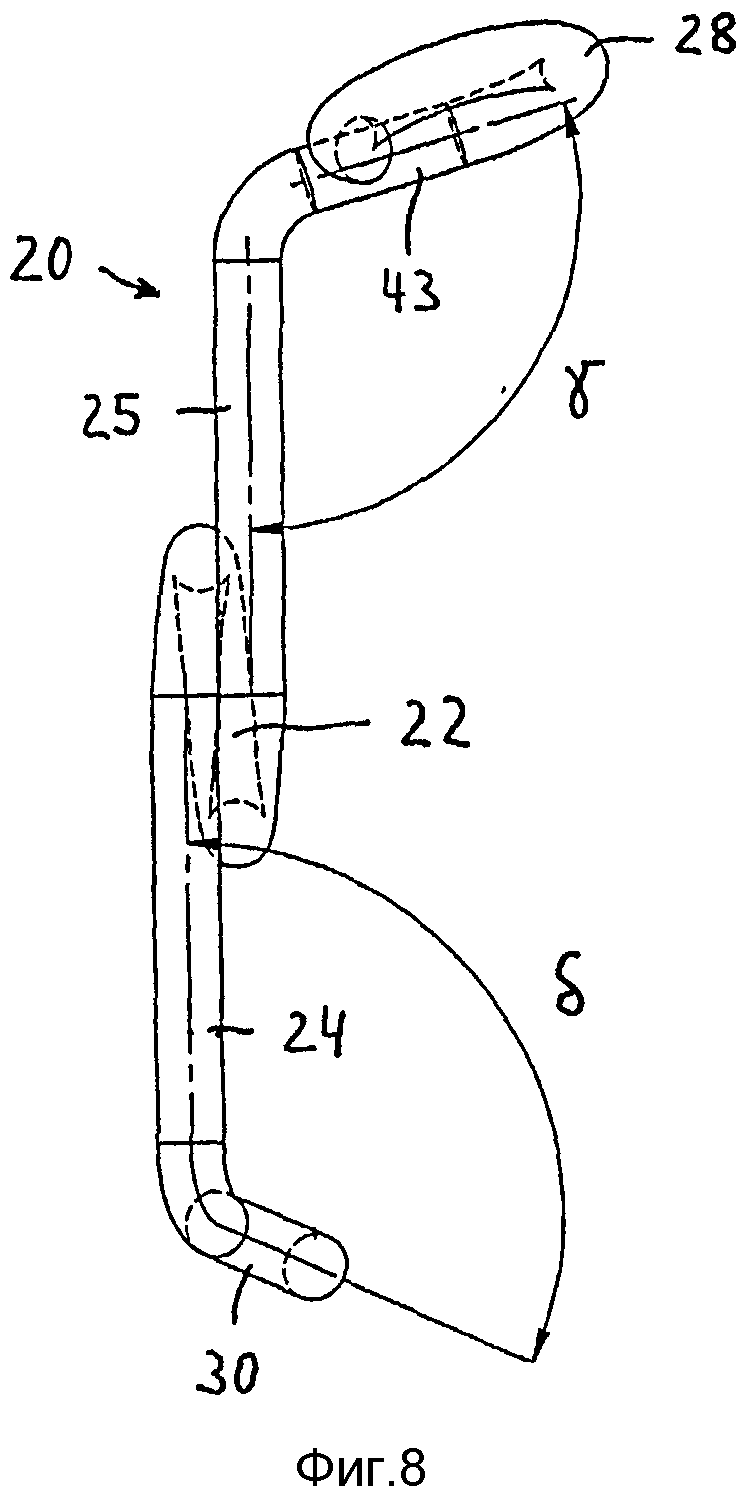

Фиг.8 витая изгибная пружина, показанная на фиг.6, общий вид;

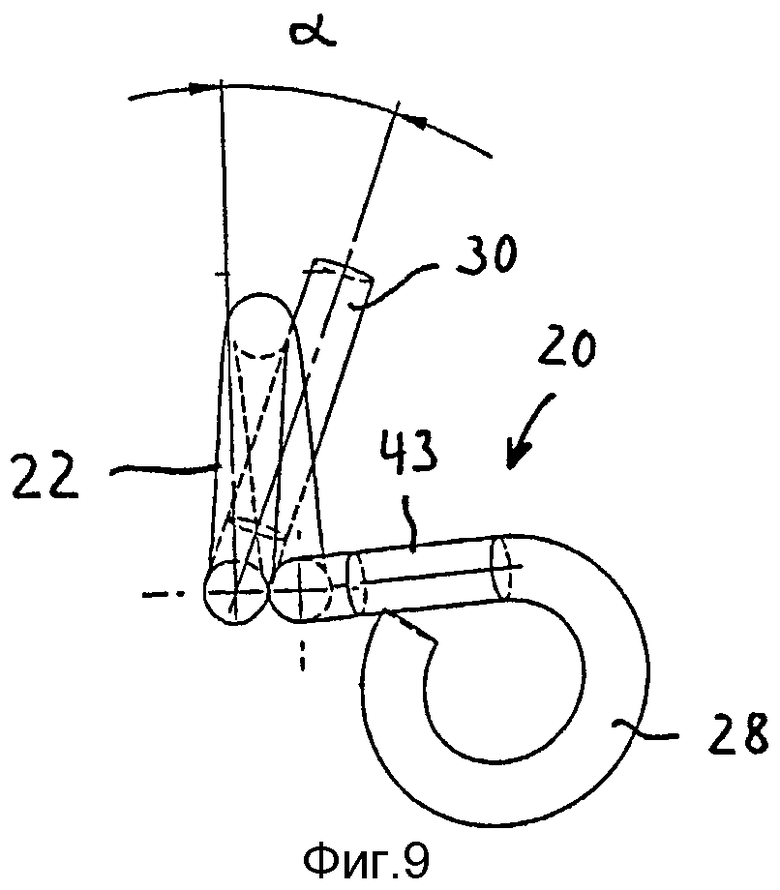

Фиг.9 витая изгибная пружина, показанная на фиг.6, вид сбоку;

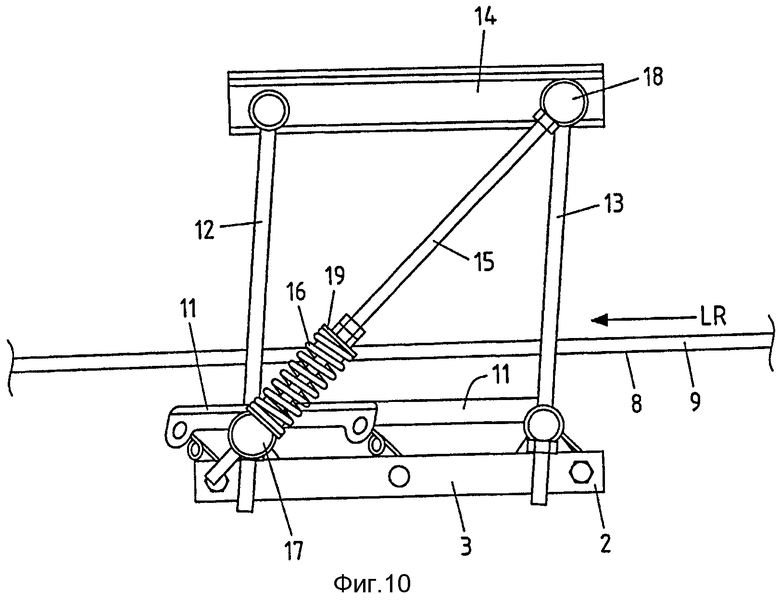

Фиг.10 устройство для соскабливания материала согласно фиг.1 с подвесным устройством для направляющей детали, установленным на несущей конструкции ленточного конвейера, вид сбоку;

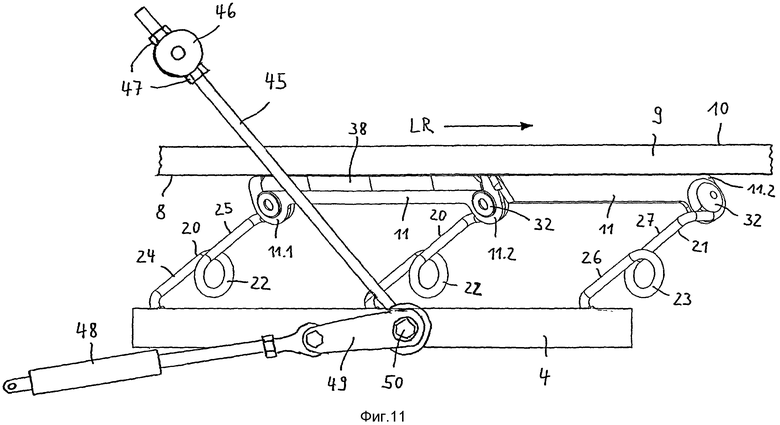

Фиг.11 устройство для соскабливания материала согласно фиг.1 со вторым исполнением подвесного устройства (крепление) для направляющей детали, установленного на несущей конструкции ленточного конвейера, вид сбоку;

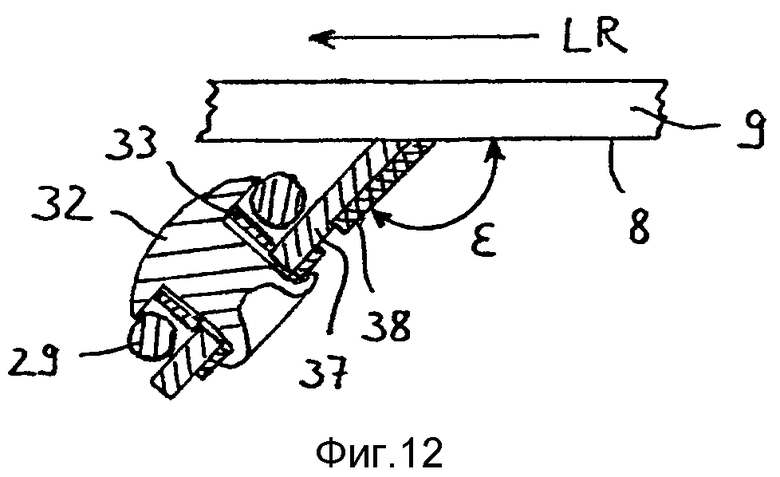

Фиг.12 дополнительное вертикальное сечение через скребок в зоне соединения витой изгибной пружины.

Осуществление изобретения

На чертеже цифрой 1 обозначено устройство для соскабливания материала с нижней ветви конвейерной ленты ленточного транспортера. Устройство 1 содержит предварительно установленную несущую раму 2, которая может устанавливаться в несущей конструкции (которая не показана подробно) ленточного конвейера с возможностью демонтажа и регулировки.

Три поперечные балки 5, 6, 7, выполненные из труб или из штанг из заполненного материала, держатся на двух продольных балках 3, 4 несущей конструкции 2. В изображенном примере выполнения поперечные балки 5, 6, 7 выполнены из штанг из заполненного материала или из круглых стержней. Поперечные балки 5, 6, 7 служат в качестве поворотных опор для скребков 11 (сравн. фиг.4), которые выполнены в форме пластин и прилегают к нижней стороне 8 нижней ветви 9 конвейерной ленты 10.

Несущая рама 2 подвешена предпочтительно с помощью направляющих деталей 12, 13 на несущей конструкции ленточного конвейера (сравн. фиг.10). Нижние концы двух направляющих деталей 12, 13 соединены с продольными балками 3, 4 несущей рамы 2, с помощью которых обеспечивается регулировка соответственно двух направляющих деталей 12, 13. Верхние концы направляющих деталей 12, 13 управляются на верхней продольной балке 14, которая соединена с несущей конструкцией ленточного конвейера, или непосредственно на несущей конструкции ленточного конвейера, так что управляющая конструкция имеет форму параллелограмма. Расстояние между поворотными осями шарнира верхней продольной балки 14 соответствует расстоянию между поворотными осями шарниров верхней продольной балки 3, 4 несущей рамы 2. Между направляющей деталью 12, расположенной позади по направлению движения LR нижней ветви 9 и передней направляющей деталью 13 установлена третья направляющая деталь (диагональная направляющая деталь) 15, которая предусмотрена вместе с установленной нажимной пружиной 16. При этом диагонально расположенная направляющая деталь 15 управляется расположенным позади относительно направления движения LR нижней ветви 9 шарниром 17 продольной балки 3 несущей рамы 2 и расположенным впереди относительно направления движения LR нижней ветви 9 шарниром 18 верхней продольной балки 3 или несущей конструкции. Расстояние между этими двумя шарнирами 17, 18 или их поворотными осями и тем самым положение несущей рамы 2 может регулироваться относительно нижней ветви 9 ленты транспортера. Для этого третья направляющая деталь 15 имеет, по меньшей мере, на нижнем продольном участке выполненный в виде концевой резьбовой стержень с гайками и контргайками. Предпочтительно все три направляющие детали 12, 13, 15, шарнирно закрепленные на соответствующей продольной балке несущей рамы 2, выполнены из резьбовых стержней, на концах которых установлены шарнирные цапфы, соединенные с продольными балками 3, 4, 14 или несущей конструкцией с возможностью поворота и откидывания. Кроме того, между шарнирами 17, 18 на третьей направляющей детали 15 имеется дополнительная опора 19 для нажимной пружины 16. Дополнительная опора 19 может быть выполнена, например, в виде гаек (гайки и контргайки), навинченных на резьбовой стержень 15 и опорной шайбы в виде кольца, причем опорная шайба предпочтительно предусмотрена вместе с установленной на ней цельной цапфой, которая выполнена в виде полого цилиндра и входит в зацепление в нажимную пружину 16.

Скребки 11 расположены в два ряда R1, R2, лежащих друг за другом по направлению движения LR нижней ветви 9 ленты конвейера. Скребки 11 в соответствующем ряду образуют группу G1 или G2. Скребки 11 в группе G1 или G2 располагаются все под углом к направлению движения LR нижней ветви 9 ленты конвейера, причем скребки 11 группы G1 расположены под углом по отношению к скребкам 11 другой соседней группы G2. Скребки 11 соответствующей группы G1, G2 или ряда R1, R2 расположены, соответственно, параллельно друг другу. Угол φ наклона скребков 11 относительно направления движения LR нижней ветви 9 составляет прибл. 40º.

Скребки 11 второго ряда R2 расположены относительно скребков 11 первого ряда R1 таким образом, что каждая точка нижней стороны 8 нижней ветви 9, перекрываемая скребками 11 первого ряда R1, охватывается или очищается, по меньшей мере, дважды скребками 11 второго ряда R2.

Благодаря такой схеме расположения скребков 11 относительно нижней стороны 8 нижней ветви 9 все зоны нижней ветви очищаются скребками 11 по всей ширине В. Кроме того, такая схема расположения скребков 11 в виде «елочки» обеспечивает отсутствие поперечных нагрузок на нижнюю ветвь 9, которые могут привести к смещению нижней ветви 9 поперек направления движения.

Отношение длины LS продольных краев соответствующего скребка 11, контактирующего с нижней стороной 8 нижней ветви 9, к кратчайшему расстоянию AS между двумя соседними скребками 11 ряда R1, R2 или групп G1, G2 предпочтительно лежит в диапазоне от 2,5 до 1,8. В показанном примере выполнения это отношение LS:AS лежит приблизительно в диапазоне от 1,9 до 2,1 (сравн. фиг.3).

Соответствующий скребок 11 крепится над двумя витыми пружинами 20, 21 соответственно на соседних поперечных балках 4, 5 или на параллельно расположенных относительно друг друга поперечных балках 5, 6. При этом соответствующая витая изгибная пружина 20, 21 шарнирно соединена в направлении движения LR нижней ветви 9 конвейерной ленты 10 на ее верхнем конце с передним участком 11.1 или с задним участком 11.2 скребка 11, а на ее нижнем конце шарнирно соединена с поперечной балкой 4, 5, или 6. Витые изгибные пружины 20, 21 выполнены из круглого стержня из пружинной стали, который имеет диаметр, например, прибл. 6 мм.

Витые изгибные пружины 20 или 21 соответствующего скребка 11 выполнены идентичными. Также пружины 20 или 21 соответствующего ряда R1, R2 или группы G1, G2 выполнены идентичными и одинаково направленными. Однако витые изгибные пружины 20 первого ряда R1 или группы G1 отличаются от витых изгибных пружин 21 другого ряда R2 или группы G2 только тем, что они выполнены зеркально относительно друг друга.

На фиг.6-9 показаны витая изгибная пружина 21, которая соответствует витым изгибным пружинам первого ряда R1 (группа G1), если смотреть по направлению движения LR нижней ветви 9.

Стрелкой LR на фиг.1 и 3 указано направления движения LR нижней ветви 9 (там не показана) ленточного конвейера. Каждая из витых изгибных пружин 20, 21 имеет один пружинящий виток 22 или 23 и два участка колена 24, 25 или 26, 27, направленные, главным образом, под углом по отношению к направлению движения LR, а также под углом вниз против направления движения LR. Виток 22, 23 интегрирован между обоими прямолинейными участками колена 24,25, или 26,27 (сравн. в особенности фиг.4).

Верхний конец витой изгибной пружины 28, 29, а также нижний конец витой изгибной пружины 30, 31 расположены, соответственно, под углом к участкам колен 24, 25 или 26, 27, идущих от витка 22, 23. Оба прямолинейных участки колена 24, 25 или 26, 27, которые выходят из витка 22, 23 и распространяются до расположенных под углом концов витых пружин 28, 30 или 29, 31, главным образом, имеют одинаковую длину. Концы 28, 29 или 29, 31 соответствующей витой изгибной пружины 20, 21 расположены под углом в различных направлениях, а также под разными углами γ и δ относительно среднего участка колена 24, 25 или 26, 27.

Нижний конец витой изгибной пружины 30, 31, кроме того, расположен под углом относительно средней радиальной плоскости витка 22, 23, причем угол α между продольной средней осью нижнего конца витой изгибной пружины 30, 31 и средней радиальной плоскостью витка 22, 23 составляет прибл. 20º (сравн. фиг.9). Продольная средняя ось нижнего конца витой изгибной пружины 30, 31, таким образом, повернута относительно радиальной плоскости витка.

Верхний конец витой изгибной пружины 28 или 29 выполнен в виде петли и соединен со скребком с помощью металлического болта или заклепки 32 (сравн. фиг.5). На металлических болтах или заклепках 32 установлено дистанционное кольцо 33 в форме втулки, длина которого по оси немного больше, чем диаметр круглого стержня из пружинной стали, из которого выполнена витая изгибная пружина 21 (или 20). Втулка 33 расположена внутри петлями витой изгибной пружины 28, 29 и зажата между скребком 11 и головкой металлического болта, имеющего больший диаметр, или заклепкой 32. Внутренний диаметр петли витка пружины 28, 29 больше, чем внешний диаметр втулки 33. Тем самым обеспечивается легкость хода шарнирного соединения между верхним концом 28, 29 витка пружины 20, 21 и скребком 11.

Нижний конец витка изгибной пружины 30, 31 установлен с возможностью поворота в отверстие 34, выполненное в поперечной балке 5, 6, 7. Продольная ось отверстия 34 проходит под углом к вертикали и, главным образом, перпендикулярно продольной оси соответствующей поперечной балки 5, 6, 7. Угол β между продольной центральной осью отверстия 34 и вертикалью лежит в диапазоне от 25º до 35º, он составляет, например, прибл. 30º. На нижнем конце витой изгибной пружины 30, 31 предусмотрена металлическая втулка 36 с буртиком или фланцем 35, которая вставлена в отверстие 34, расположенное на нижнем конце витой изгибной пружины.

Верхний конец витой изгибной пружины 28, 29 в форме петли или, главным образом, прямолинейный, наклонный участок витка 43 расположен под углом γ относительно прямолинейного участка витка 22 или 27 витой изгибной пружины 20, 21, расположенного вниз против направления движения LR, в диапазоне от 95º до 120º. Для представленной на фиг.6-9 витой изгибной пружины 20 угол γ составляет прибл. 110º. Нижний конец витой изгибной пружины 30, 31, напротив, образует с прямолинейным участком колена 24 или 26, расположенным под углом относительно направления движения LR, а также под углом вниз напротив направления движения LR, угол δ в диапазоне прибл. от 114º.

Каждый скребок 11 выполнен из несущей рейки 37 и соединенной с ней чистящей накладки 38. Несущая рейка 37 выполнена предпочтительно из металла, пригодного для соединения методом пайки, а чистящая накладка 38 - напротив, из закаленного металла, обычно из твердого сплава. На несущей рейке 37 имеется расположенный вдоль ее верхнего продольного края выступ 39, на который опирается чистящая накладка 38 (сравн. фиг.5).

Кроме того, направленная на чистящую накладку 38 боковая поверхность несущей рейки 37 может быть установлена под углом относительно ее нижнего бокового участка 40, так что чистящая накладка 38 может наклоняться относительно плоскости бокового участка 40. Угол наклона лежит предпочтительно в диапазоне от 10º до 15º. Чистящая накладка 38 и несущая рейка 37 прочно соединены друг с другом, например, методом пайки.

В примере выполнения предусмотрено, что продольная кромка чистящей накладки 38, направленная на нижнюю ветвь 9 ленты транспортера, немного выступает над несущей рейкой 37, например, на высоту в диапазоне от 0,5 до 1 мм. Альтернативно верхняя продольная кромка (соскабливающая кромка) чистящей накладки 38 также может быть выполнена заподлицо вместе с верхней продольной кромкой несущей рейки 37, как показано на фиг.12.

Как показано на фиг.3, 5 и 12, каждый скребок 11 повернут относительно нижней стороны 8 нижней ветви 9 вокруг своей продольной оси. Угол ε между нижней стороной 8 нижней ветви 9 и средней продольной плоскостью чистящей накладки 38 лежит в диапазоне прибл. от 95º до 115º, предпочтительно в диапазоне от 100º до 115º.

Концы 41, 42 чистящей накладки 38 установлены под углом на продольной кромке, направленной на нижнюю ветвь 9. Чистящая кромка 38 изнашивается во время эксплуатации ленточного конвейера. Поскольку на концах 40, 41 чистящей кромки 38 имеются скосы; заточка кромок не меняется, главным образом, до того момента, пока не будет достигнут предельный износ. Поскольку принцип действия соответствующего скребка 11 основывается на подрезающем эффекте, острота его кромки во время эксплуатации сохраняется. Практически скребок 11 постоянно заново «остро» шлифуется.

В предложенном в изобретении устройстве 1 для соскабливания материала с нижней ветви 9 конвейерной ленты ленточного транспортера предусмотрен, за исключением чистящих накладок 38, предпочтительно кожух или покрытие (не показано) из пластмассы или эластомера. Материал кожуха или покрытия относительно мягкий и обладает эластичностью резины. Его твердость составляет, например, прибл. 45 по Шору.

На фиг.11 показан другой пример выполнения для варианта с подвесным устройством или креплением предложенного в изобретении устройства 1 для соскабливания материала с нижней ветви 9 конвейерной ленты 9 ленточного транспортера. На внешних сторонах продольных балок 3, 4 расположены цапфы 44, на которые, соответственно, шарнирно опирается направляющая деталь 45, направленная под углом вверх. На верхнем конце направляющей детали 45 предусмотрена резьба, на котором установлено шарнирное крепежное устройство 46, которое может соединяться с несущей конструкцией ленточного конвейера. Положение шарнирного крепежного устройства 46 на направляющей детали в форме штанги или эффективная длина направляющей детали 46 может фиксироваться с помощью гаек 47. На цапфу 44, кроме того, может опираться состоящее из двух звеньев зажимное устройство, которое состоит из амортизатора 48 и пластины 49. На конце направленного к цапфе амортизатора 48 имеется отверстие, с помощью которого амортизатор 48 можно также соединить с несущей конструкцией ленточного конвейера. Конец направленного на цапфу 44 амортизатора 48 шарнирно соединен с пластиной 49, которая также шарнирно соединена с цапфой 44. После выравнивания устройства 1 относительно нижней стороны 8 нижней ветви 9 пластина 49 крепится на цапфе с помощью винта 50, так что устройство 1 прижимается посредством амортизатора к нижней стороне 8 нижней ветви 9 ленточного конвейера. В нормальном режиме конвейерной ленты амортизатор 48 испытывает нагрузку на растяжение. Однако, если конвейерная лента 10 движется против направления движения LR, амортизатор 48 испытывает нагрузку на сжатие. Крепление (подвесное устройство) согласно фиг.11 рассчитано с учетом того, что при останове конвейерной ленты 10 не редко происходит откат конвейерной ленты 10 против направления движения LR.

Список обозначений

Устройство содержит поделенные на группы, расположенные по ширине конвейерной ленты и упруго и гибко прижатые к нижней стороне (8) нижней ветви скребки (11), расположенные под углом относительно направления движения (LR) нижней ветви (9). Скребки первой группы (G1) направлены под углом относительно скребков соседней второй группы (G2). Скребок опирается на несущую конструкцию ленточного конвейера посредством двух витых изгибных пружин (20, 21), причем соответствующая витая изгибная пружина соединена своим верхним концом (28, 29) в направлении движения с передним (11.1) или задним (11.2) концевым участком скребка, а своим нижним концом (30, 31) соединена с возможностью вращения с поперечной балкой (5, 6, 7) несущей рамы (2), установленной на несущей конструкции ленточного конвейера, и содержит, по меньшей мере, один участок колена (24, 25, 26, 27), направленный, главным образом, под углом относительно направления движения (LR), а также под углом вниз против направления движения. Обеспечивается тщательная и бережная очистка ленты. 23 з.п. ф-лы, 11 ил.

1. Устройство (1) для соскабливания материала с нижней ветви (9) конвейерной ленты (10) ленточного конвейера, содержащее поделенные на группы (G1, G2), расположенные по ширине конвейерной ленты и упруго и гибко прижатые к нижней стороне (8) нижней ветви скребки (11), расположенные под углом относительно направления движения (LR) нижней ветви (9), причем скребки (11) первой группы (G1) направлены под углом относительно скребков (11) соседней второй группы (G2), отличающееся тем, что соответствующий скребок (11) опирается, по меньшей мере, непосредственно на несущую конструкцию ленточного конвейера посредством, по меньшей мере, двух витых изгибных пружин (20, 21), причем соответствующая витая изгибная пружина (20, 21) соединена своим верхним концом (28, 29) в направлении движения (LR) с передним (11.1) или задним (11.2) концевым участком скребка (11), а своим нижним концом (30, 31) соединена с возможностью вращения с поперечной балкой (5, 6, 7) несущей рамы (2), установленной на несущей конструкции ленточного конвейера, и содержит, по меньшей мере, один участок колена (24, 25, 26, 27), направленный, в основном, под углом относительно направления движения (LR), а также под углом вниз против направления движения.

2. Устройство по п.1, отличающееся тем, что соответствующий скребок (11) расположен по отношению к направлению движения нижней ветви ленты конвейера под углом (φ) в диапазоне от 25º до 55º, предпочтительно в диапазоне от 30º до 50º.

3. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными.

4. Устройство по п.1 или 2, отличающееся тем, что верхний конец (28, 29) витой изгибной пружины шарнирно соединен с передним (11.1) или задним (11.2) концевым участком скребка (11).

5. Устройство по п.1 или 2, отличающееся тем, что нижний конец витой изгибной пружины (30, 31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали.

6. Устройство по п.1 или 2, отличающееся тем, что верхний конец витой изгибной пружины (28, 29) выполнен в форме петли.

7. Устройство по п.1 или 2, отличающееся тем, что соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º.

8. Устройство по п.1 или 2, отличающееся тем, что верхний конец витой изгибной пружины (28, 29) образует, по меньшей мере, с одним, в основном, направленным под углом относительно направления движения (LR), а также под углом вниз против направления движения (LR) участком колена (25, 27) витой изгибной пружины (20, 21) угол (γ) в диапазоне от 95º до 120º.

9. Устройство по п.1 или 2, отличающееся тем, что соответствующая витая изгибная пружина (20, 21) имеет, по меньшей мере, один пружинящий виток (22, 23) и два колена (24, 25, 26, 27), направленные, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR).

10. Устройство по п.9, отличающееся тем, что, по меньшей мере, один пружинящий виток (22, 23) интегрирован между обоими участками колена (24, 25, 26, 27), направленными, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR).

11. Устройство по п.1 или 2, отличающееся тем, что величина угла (δ) между нижним концом скребка (30, 31) и, по меньшей мере, одним участком колена (24, 26) витой изгибной пружины (20, 21), направленным, главным образом, под углом по отношению к направлению движения (LR) нижней ветви конвейерной ленты, а также под углом вниз против направления движения (LR), лежит в диапазоне от 110º до 120º.

12. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными, причем верхний конец (28, 29) витой изгибной пружины шарнирно соединен с передним (11.1) или задним (11.2) концевым участком скребка (11).

13. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными, причем верхний конец (28, 29) витой изгибной пружины шарнирно соединен с передним (11.1) или задним (11.2) концевым участком скребка (11), при этом нижний конец витой изгибной пружины (30, 31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали, а верхний конец витой изгибной пружины (28, 29) выполнен в форме петли.

14. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными, причем верхний конец (28, 29) витой изгибной пружины шарнирно соединен с передним (11.1) или задним (11.2) концевым участком скребка (11), при этом нижний конец витой изгибной пружины (30, 31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали, при этом соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º.

15. Устройство по п.1 или 2, отличающееся тем, что верхний конец (28, 29) витой изгибной пружины шарнирно соединен с передним (11.1) или задним (11.2) концевым участком скребка (11), причем верхний конец витой изгибной пружины (28, 29) выполнен в форме петли.

16. Устройство по п.1 или 2, отличающееся тем, что нижний конец витой изгибной пружины (30,31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали, причем верхний конец витой изгибной пружины (28,29) выполнен в форме петли.

17. Устройство по п.1 или 2, отличающееся тем, что верхний конец витой изгибной пружины (28, 29) выполнен в форме петли, причем соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º.

18. Устройство по п.1 или 2, отличающееся тем, что верхний конец витой изгибной пружины (28, 29) выполнен в форме петли, причем верхний конец витой изгибной пружины (28, 29) образует, по меньшей мере, с одним, в основном, направленным под углом относительно направления движения (LR), а также под углом вниз против направления движения (LR), участком колена (25, 27) витой изгибной пружины (20, 21) угол (γ) в диапазоне от 95º до 120º.

19. Устройство по п.1 или 2, отличающееся тем, что верхний конец витой изгибной пружины (28, 29) выполнен в форме петли, причем соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º, при этом верхний конец витой изгибной пружины (28, 29) образует, по меньшей мере, с одним, в основном, направленным под углом относительно направления движения (LR), а также под углом вниз против направления движения (LR) участком колена (25, 27) витой изгибной пружины (20, 21) угол (γ) в диапазоне от 95º до 120º.

20. Устройство по п.1 или 2, отличающееся тем, что соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º, причем верхний конец витой изгибной пружины (28, 29) образует, по меньшей мере, с одним, в основном, направленным под углом относительно направления движения (LR), а также под углом вниз против направления движения (LR), участком колена (25, 27) витой изгибной пружины (20, 21) угол (γ) в диапазоне от 95º до 120º.

21. Устройство по п.1 или 2, отличающееся тем, что соответствующий скребок (11) направлен относительно плоскости нижней стороны (8) нижней ветви (9) конвейерной ленты вокруг своей оси с возможностью наклона, причем угол (ε) между нижней стороной (8) нижней ветви (9) конвейерной ленты и средней продольной плоскостью скребка (11) лежит в диапазоне от 95º до 115º, предпочтительно в диапазоне от 100º до 115º, причем верхний конец витой изгибной пружины (28, 29) образует, по меньшей мере, с одним, в основном, направленным под углом относительно направления движения (LR), а также под углом вниз против направления движения (LR) участком колена (25, 27) витой изгибной пружины (20, 21) угол (γ) в диапазоне от 95º до 120º, причем величина угла (δ) между нижним концом скребка (30, 31) и, по меньшей мере, одним участком колена (24, 26) витой изгибной пружины (20, 21), направленным, главным образом, под углом по отношению к направлению движения (LR) нижней ветви конвейерной ленты, а также под углом вниз против направления движения (LR), лежит в диапазоне от 110º до 120º.

22. Устройство по п.1 или 2, отличающееся тем, что соответствующая витая изгибная пружина (20, 21) имеет, по меньшей мере, один пружинящий виток (22, 23) и два колена (24, 25, 26, 27), направленные, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR), причем по меньшей мере, один пружинящий виток (22, 23) интегрирован между обоими участками колена (24, 25, 26, 27), направленными, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR), при этом величина угла (δ) между нижним концом скребка (30, 31) и, по меньшей мере, одним участком колена (24, 26) витой изгибной пружины (20, 21), направленным, главным образом, под углом по отношению к направлению движения (LR) нижней ветви конвейерной ленты, а также под углом вниз против направления движения (LR), лежит в диапазоне от 110º до 120º.

23. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными, причем нижний конец витой изгибной пружины (30, 31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали, при этом соответствующая витая изгибная пружина (20, 21) имеет, по меньшей мере, один пружинящий виток (22, 23) и два колена (24, 25, 26, 27), направленные, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR), причем по меньшей мере, один пружинящий виток (22, 23) интегрирован между обоими участками колена (24, 25, 26, 27), направленными, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR).

24. Устройство по п.1 или 2, отличающееся тем, что витые изгибные пружины (20 или 21), установленные на соответствующем скребке (11), выполнены, в основном, идентичными и/или одинаково направленными, причем нижний конец витой изгибной пружины (30, 31) ввинчен в образованное в поперечной балке (5, 6, 7) отверстие (36), продольная ось которого проходит под углом к вертикали, при этом соответствующая витая изгибная пружина (20, 21) имеет, по меньшей мере, один пружинящий виток (22, 23) и два колена (24, 25, 26, 27), направленные, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR), причем по меньшей мере, один пружинящий виток (22, 23) интегрирован между обоими участками колена (24, 25, 26, 27), направленными, в основном, под углом по отношению к направлению движения (LR), а также под углом вниз против направления движения (LR), при этом величина угла (δ) между нижним концом скребка (30, 31) и, по меньшей мере, одним участком колена (24, 26) витой изгибной пружины (20, 21), направленным, главным образом, под углом по отношению к направлению движения (LR) нижней ветви конвейерной ленты, а также под углом вниз против направления движения (LR), лежит в диапазоне от 110º до 120º.

| WO 2004048235 A1, 10.06.2004 | |||

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1159738A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 0 |

|

SU270143A1 |

Авторы

Даты

2015-02-27—Публикация

2010-11-19—Подача