Изобретение относится к гидролизной промышленности и может быть использовано при производстве сахаров из целлюлозосодержащего сырья.

Известен «Способ для эффективного производства сахара и одновременно эффективного производства этанола» по опубликованной заявке № WO 2010032724, опубл. 25.03.2010. Способ получения сахара включает стадии предварительной обработки, в которых растительного происхождения раствор сахара сбраживается на микроорганизмы, не имеющие сахарозоразрушающего фермента, и стадию для производства сахара из ферментированного раствора сахара. Способ получения сахара включает стадии предварительной обработки, в которых растительного происхождения раствор сахара сбраживается на микроорганизмы в присутствии сахарозы - разрушающий ингибитор фермента, и стадию для производства сахара из ферментированного раствора сахара. В данном способе процесс ферментации проводят без стадии гидролиза, а используют приготавливаемый раствор сахара для сбраживания его на микроорганизмы, т.к. конечной задачей данной заявки является получение этанола.

В известном «Способе получения этанолсодержащей продукции из лигноцеллюлозной биомассы и продуктов, содержащих сбраживаемые сахара, полученные из богатого сахаром материала» (опубликованная заявка WO 2009102256, опубл. 20.08.2009), ведут обработку, включая гидролиз лигноцеллюлозной биомассы в один или несколько этапов для получения продуктов обработки лигноцеллюлозы, включая сбраживаемые сахара, и ферментацию смеси, состоящей из продуктов обработки лигноцеллюлозы и сбраживаемых сахаров. Данный способ включает операцию гидролиза в один или несколько этапов для получения продуктов обработки лигноцеллюлозы, а также ферментацию. Но в данной заявке ферментации подвергают смесь, состоящую из продуктов обработки лигноцеллюлозы и сбраживаемых сахаров, т.к. конечным результатом является получение этанолсодержащей продукции. Использование серной кислоты в процессе гидролиза способствует загрязнению окружающей среды.

Известен также "Интегрированный способ выделения лигноцеллюлозных компонентов для ферментации сахаров с получением этанола и химических соединений» (патент США №7666637, опубл. 23.02.2010), включающий способ производства сахаров из целлюлозосодержащего сырья. В способе непрерывно и модульно выделяют основные компоненты лигноцеллюлозной биомассы, в частности древесины лиственных и хвойных пород, и превращают ее в лигнин для получения этанола (метанола, бутандиола, пропандиола, углеводородного топлива). Способ предусматривает стадию обработки биомассы азотной, соляной или серной кислотой при высокой температуре и высоком давлении. В качестве сырья могут быть использованы солома, травы, переработанная бумага, отходы целлюлозно-бумажных комбинатов и т.д. В способе используется легкий гидролиз, сбраживание и производится разделение основных компонентов: лигнин, целлюлоза (глюкоза) и гемицеллюлозы (ксилозы, арабинозы, галактозы) в три стадии процесса. Разделенные углеводороды подвергают дальнейшей нейтрализации и/или легкому гидролизу, а затем брожению в целях получения этанола. Остаточный лигнин и экстрактивные вещества, оставшиеся в целлюлозе, удаляют химическим путем для ускорения брожения целлюлозы. Предварительно полученный гидролизат нейтрализуют и удаляют токсичные компоненты, такие как уксусная кислота, фурфурол, фенолы и т.д., содержащие ксилозы, арабинозы, галактозы и гексозы (глюкоза), а также используют по отдельности или вместе с очищенной целлюлозной фракцией при брожении в целях получения этанола.

Недостатком известного способа является многостадийность процесса и очень жесткие условия гидролиза, сложная схема оборудования, состоящая из множества аппаратов, а также использование для окисления лигнина сильных корродирующих химикатов, требующих защиты оборудования от коррозии.

Известен также «Способ производства сахаров из материалов, содержащих целлюлозу и гемицеллюлозу, способ отделения кислоты и сахаров от жидкостей, полученных этим способом производства, способ сбраживания сахаров, полученных этим способом производства, и способ переработки твердых веществ, полученных этим способом производства» по патенту РФ №2144087, опубл. 10.01.2000. В данном способе целлюлозу и гемицеллюлозу в биомассе сначала декристаллизуют первый раз концентрированной серной кислотой и подвергают первому гидролизу, в результате чего получают гидролизат, насыщенный сахаром и кислотой. После этого удаляют содержащиеся в биомассе окислы кремния и направляют их на переработку. Затем оставшиеся твердые остатки подвергают повторной декристаллизации и повторному гидролизу. Полученный в результате раствор сахара после этого подвергают ферментации, используя для этого микроорганизмы, преимущественно дрожжи и бактерии, обеспечивая ферментацию как гексозы, так и пентозы одновременно. Данный способ имеет такие же недостатки: многостадийность процесса гидролиза, использование для производства сахаров концентрированной серной кислоты, что требует специального оборудования и защиты окружающей среды.

Наиболее близким техническим решением, принятым за прототип, является опубликованная заявка WO 2010151706 А1, опубл. 29.12.2010, под названием «Интегрированная (комплексная) система и способ для получения биопродуктов», в которой присутствует операция получения сахаров из целлюлозосодержащего сырья как промежуточная при получении биопродуктов путем ферментации полученных сахаров. Данный способ как вариант всей системы включает измельчение целлюлозосодержащего сырья до состояния опилок, гидролиз опилок с использованием азотной кислоты концентрацией до 1% масс., нагревание до температуры 160-180°С при давлении от 1,65 до 2,05 МПа в течение 4-15 минут. При этом соотношение кислоты и сырья (лигносодержащего вещества) составляет: 10:1; 5:1; 7,5:1. В известном способе гидролиз под действием азотной кислоты включает первую стадию и вторую стадию, причем вторую стадию гидролиза проводят при более высокой температуре, чем первую стадию. В прототипе условия проведения первой стадии выбирают таким образом, чтобы подвергнуть гидролизу по меньшей мере приблизительно 70% гемицеллюлозы, находящейся в сырье, а условия проведения второй стадии выбирают таким образом, чтобы подвергнуть гидролизу по меньшей мере приблизительно 40% целлюлозы, находящейся в сырье. Особенностью известного способа является применение паров вскипания, образующихся при проведении первой стадии гидролиза для деструкции сырья перед проведением гидролиза и/или для обеспечения энергией первой стадии гидролиза. При этом сырье непрерывно подвергают гидролизу и непрерывно подают в биореактор в течение всего периода брожения. Из описания следует возможный вариант одноступенчатого гидролиза без указания конкретных условий его проведения. Также в описании упоминается, что твердые вещества могут быть промыты после второй стадии гидролиза с целью облегчения отделения их от биомассы и повышения выхода растворимых сахаров, хотя не раскрывается, о каких конкретно твердых веществах идет речь и возвращаются ли они в гидролиз.

Твердые частицы отделяют от жидкостей для получения жидкого гидролизата и остаточных твердых веществ. Полученный гидролизат включает молекулы сахара гемицеллюлозы и остаточные твердые вещества, содержащие целлюлозу. При осуществлении данного способа остаточные твердые веществ далее могут быть гидролизованы, например, посредством кислотного или ферментативного гидролиза, тем самым полученный гидролизат может быть использован для поддержки микробной ферментации в следующей стадии данной системы.

Из описания данного способа также следует, что использование кислотного или ферментативного гидролизов в альтернативе с газификацией, пиролизом и деградацией целлюлозы микроорганизмами возможно на стадии предварительной обработки сырья. В данном способе азотную кислоту нейтрализуют 15% щелочью.

Известный способ, принятый за прототип, имеет следующие недостатки. Гидролиз производится преимущественно в две стадии, что следует из формулы изобретения, хотя в описании упоминается о возможности одностадийного гидролиза, хотя более жесткие условия, чем в заявленном способе, сохраняются. Жесткие условия проведения в известном способе повышают количество выделенных побочных продуктов и требуют дополнительных затрат сырья и энергии, усложняют применяемое оборудование, т.е. повышают стоимость производства. Кроме того, при двухстадийном гидролизе увеличивается количество сточных вод из-за использования кислоты на двух стадиях гидролиза, что также является отрицательным моментом. Подтверждением перечисленного является широкое использование в известном способе с целью экономии энергии образующихся при проведении второй стадии гидролиза паров вскипания для деструкции сырья перед проведением гидролиза и/или для обеспечения энергией первой стадии гидролиза. Кроме того, к недостаткам относятся ощутимые потери сахаров вследствие карамелизации их при доведении температуры гидролиза до 160-180°С. Также в отличие от заявленного способа в прототипе не определены оптимальные параметры измельчения сырья в совокупности с остальными параметрами гидролиза, что потребовало проведения затратной предгидролизной подготовки сырья с дополнительным гидролизом, промывкой и т.д.

В основу изобретения положена задача создания способа производства сахаров из целлюлозосодержащего сырья, позволяющего устранить недостатки прототипа, в частности процесс гидролиза при более мягких условиях (температуре и давлении) за счет оптимального подбора параметров измельчения сырья и оптимального соотношения используемого раствора кислоты и сырья, экономит сырье и энергию и снижает выделение побочных продуктов. Кроме того, заявленный способ позволяет провести гидролиз в одну стадию за счет определения условий ферментативного гидролиза и применения неоднократных возвратов жидкой и твердой составляющих гидролизата (рециклов) в эти стадии гидролизов, за счет чего уменьшается количество выделенных побочных продуктов, а соответственно снижаются энергетические затраты и расход сырья. При применении рециклов в заявленном способе при меньших затратах сырья и энергии получен выход сахаров не ниже, а для некоторых вариантов прототипа выше выхода сахаров в прототипе. Доказательством этого являются проведенные расчеты.

В описании прототипа состав древесного сырья примерно таков: гемицеллюлозы 20-35%, целлюлозы 35-60% (в зависимости от сырья). Обычно древесная лигноцеллюлозная масса содержит 30-35% целлюлозы. Лигнина 25-30%, остальное влага и смолы. В соответствии с абзацем [101] описания содержание гемицеллюлозы в сырье составляет 20-35%. В соответствии с п.17 формулы прототипа на первой стадии достигают (поддаются гидролизу) гидролиза по меньшей мере около 70% гемицеллюлозы в исходном сырье, а на втором этапе достигают (поддаются гидролизу) гидролиза по меньшей мере около 40% целлюлозы в исходном сырье. В соответствии с абзацем [122] описания соотношение жидкости и твердого вещества (лигносодержащего вещества) составляет: 10:1; 5:1; 7,5:1. Если взять те же 10 сырья, в котором 27,5% (среднее между 20 и 35%) гемицеллюлозы и 47,5% (среднее между 35 и 60%) целлюлозы, которые превращаются в сахара на 70% и 40% соответственно, то получается:

10×0,275×0,7=1,925 г сахара из гемицеллюлозы

10×0,475×0,4=1,9 г глюкозы из целлюлозы

Суммарно: 1,925+1,9=3,825 г

Общее количество исходной реакционной массы =100 г раствора кислоты +10 г сырья твердого=110 г.

Концентрация полученных сахаров = (3,825/110)×100 = 3,5 % масс. Эта концентрация и сравнима с приведенной в заявленном способе, т.е. с 7-8% масс. При этом выход сахаров на взятое сырье (на 100%) составляет всего 38,25%, т.е. [ (3,825/10)×100= 38,25%].

При среднем суммарном содержании гемицеллюлозы и целлюлозы в сырье не более 60-65% общий выход сахаров от количества использованного сырья в случае осуществления способа по прототипу не превышает 40-50%. Это сопоставимо с выходом 100% сахаров в заявленном способе: 52,8%-50,3% (примеры 1-3 описания).

Указанная задача достигается тем, что способ производства сахаров из целлюлозосодержащего сырья включает измельчение сырья до состояния опилок, гидролиз опилок с использованием разбавленной азотной кислоты при нагревании до заданной температуры при заданном давлении и в течение заданного времени, разделение гидролизата на жидкую и твердую составляющие с возможностью их повторного использования и ферментативный гидролиз, в котором согласно изобретению опилки размалывают до размеров 80-100 мкм, гидролиз проводят при температуре 100-120°С, азотную кислоту используют в виде раствора, концентрация которого составляет 5% масс., гидролизованные опилки промывают водой, гидролизат разделяют на фильтрат и промывные воды, повторный возврат которых при гидролизе производят до достижения заданной концентрации сахаров 7-8% масс., причем ферментативный гидролиз проводят при нагревании с использованием твердого материала гидролиза в виде нейтрализованной суспензии гидролизованных опилок, в которую добавляют комплексные целлюлолитические ферменты, во время ферментативного гидролиза его фильтрат возвращают неоднократно для дополнительного повышения концентрации сахаров, полученные растворы сахаров после достижения заданной концентрации в результате гидролиза и ферментативного гидролиза объединяют в виде готовой продукции.

Одним из отличий заявленного способа является размалывание опилок до размеров 80-100 мкм. Измельчение путем помола в данном случае - один из способов подготовки сырья. Степень измельчения сырья играет важную роль, т.к. гидролиз происходит на поверхности и чем больше поверхность, тем быстрее протекает реакция гидролиза, от которой зависит степень превращения сырья в сахара. Однако, необходимо найти оптимальную степень измельчения (например, помола), с тем чтобы степень превращения в сахара оставалась высокой при более крупном помоле, т.к. чем больше измельчается сырье, тем больше энергии тратится на помол и, соответственно, энергетически процесс становится невыгодным. В заявленном способе использованы оптимальные размеры лигноцеллюлозного сырья в виде опилок, с тем чтобы обеспечить высокий выход сахаров при одновременной экономии энергии и сырья.

В заявленном способе азотную кислоту используют в виде раствора, концентрация которого составляет 5% масс. Концентрация раствора азотной кислоты была определена в результате расчетов и опытным путем с учетом параметров гидролиза и используемого сырья.

При гидролизе использованы опилки концентрацией 10% в расчете на сухую массу, что является оптимальным для данного способа. Так, например, при соотношении раствора кислоты и сырья 5:1 очень трудно отделить раствор сахаров от опилок, большая часть жидкости с сахарами адсорбируется на сырье и трудно отделяется. Для извлечения этих сахаров требуется много промывной воды, поэтому объединенный раствор сахаров (фильтрат+промывная вода) будет сильно разбавленным (до 1-2% масс.), для его концентрирования потребуется затратить много энергии. В результате оптимальным является соотношение 10:1 (вес), принятое в заявленном способе.

Гидролиз осуществлен при температуре 100-120°С. Это оптимальная температура для проведения более мягкого, чем в прототипе, гидролиза и согласуется с используемым давлением 0,2 МПа и временем проведения гидролиза 0,5-1,0 часов. Гидролизат разделяют на фильтрат и промывную воду, которые возвращают при гидролизе 7-10 раз до достижения концентрации сахаров 7-8% масс. Твердый материал гидролиза в виде гидролизованных опилок отделяют и промывают водой. При ферментативном гидролизе его фильтрат возвращают до трех раз для дополнительного повышения концентрации сахаров.

Суспензию гидролизованных опилок нейтрализуют раствором 10% щелочи. Эта концентрация определена экспериментальным путем.

При ферментативном гидролизе с использованием нейтрализованной суспензии гидролизованных опилок нагревание проводят при температуре 50-55°С в течение 4-5 часов, а в качестве ферментов используют, например, базовый ферментный препарат карбогидраз или Celluclast 1,5L.

Заявленный способ поясняется следующими схемами.

На фиг.1 дана схема последовательности измельчения целлюлозосодержащего сырья до размера опилок 80-100 мкм, подаваемых для гидролиза.

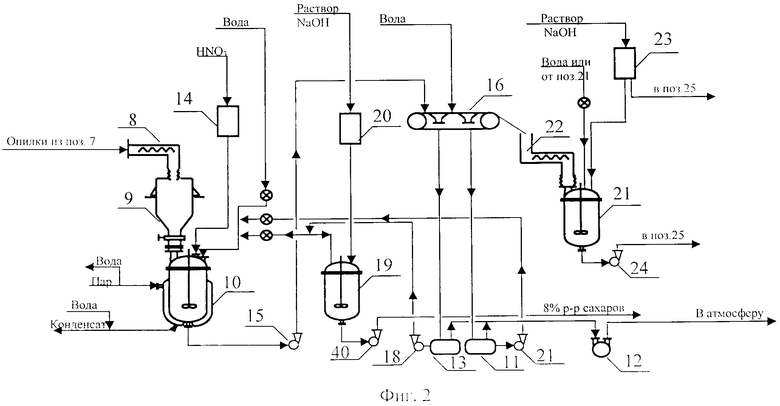

На фиг.2 представлена схема гидролиза измельченного целлюлозосодержащего сырья.

На фиг.3 представлена схема ферментативного гидролиза с использованием твердого материала гидролиза в виде нейтрализованной суспензии гидролизованных опилок с добавлением комплексных целлюлолитических ферментов.

Целлюлозосодержащее сырье в виде технологической щепы превращают в опилки необходимого размера 80-100 мкм путем помола в двух последовательно установленных импеллерных мельницах. Со склада щепа поступает в бункер 1, из которого шнеком 2 подается в импеллерную мельницу 3, где проходит первичный помол. Первичные опилки собираются в накопительном бункере 4, из которого шнеком 5 подаются в загрузочный люк второй импеллерной мельницы 6. В результате помола из-за нагрева опилки подсушиваются. Из импеллерной мельницы 6 опилки поступают в нестационарный бункер 7, из которого транспортируются шнеком 8 в бункер 9 для их хранения перед использованием. Бункер 9 находится на весах. Из него производится дозировка опилок в гидролизер 10.

Гидролиз древесного сырья в виде опилок осуществляют в гидролизере 10, который работает периодически. В гидролизер загружается свежая вода, промывная вода из емкости 11 насосом 12 или раствор после фильтрации гидролизованных опилок из емкости 13. Эти потоки подаются в гидролизер по счетчикам. При перемешивании в гидролизер подается азотная кислота из мерника 14 до достижения концентрации раствора 5% масс. Из бункера 9 опилки дозированно поступают в гидролизер 10. Концентрация опилок в реакционной массе составляет 10% масс. в расчете на сухую массу. Гидролизер герметизируется. Реакционная масса нагревается до температуры 100-120°С с помощью пара, поступающего в рубашку гидролизера. При этом давление в аппарате поднимается до 0,2 МПа. Время выдержки при температуре 100-120°С составляет 0,5-1,0 час.

В процессе гидролиза часть азотной кислоты в количестве 20% отн. идет на нитрование целлюлозы и образование фурфурола в количестве 0,02% масс. от веса сухих опилок.

После окончания выдержки в рубашку гидролизера 10 подается охлаждающая вода. Реакционная масса охлаждается до температуры 65- 75°С. Суспензия опилок насосом 15 откачивается на ленточный вакуум-фильтр 16. Фильтрат собирается в емкость 13. Опилки на ленточном фильтре промываются водой, их влажность составляет 60%. Промывные воды собираются в емкость 11. При промывке опилок принимается, что 70% веществ во влаге твердой фазы переходит в промывные воды. Вакуум на ленточном фильтре 16 создается водокольцевым насосом 17.

Фильтрат от каждой операции (рецикла) гидролиза представляет собой раствор сахаров с концентрацией 0,9-1,1% масс. Фильтрат и промывную воду возвращают в гидролизер 7-10 раз до достижения концентрации сахаров ~8% масс. При достижении такой концентрации раствор из емкости 13 насосом 18 откачивается в аппарат 19 с мешалкой для нейтрализации азотной кислоты раствором 10% щелочи. Раствор щелочи подают из емкости 20.

Реактор 21 служит для приготовления 10% масс. суспензии гидролизованных опилок. В реактор загружается вода и при перемешивании подаются опилки с помощью шнека 22. Показатель рН суспензии опилок доводят до значения ~6 подачей 10% раствора щелочи из емкости 23 в реактор 21.

Нейтрализованная суспензия гидролизованных опилок из реактора 21 насосом 24 перекачивается в ферментатор 25, в него же подается суспензия комплексных целлюлолитических ферментов из сборника 26. Ферментатор 25 представляет собой конструкцию из двух аппаратов, соединенных переходной трубой, которая обеспечивает дополнительную аэрацию и перемешивание реакционной массы. В рубашку аппарата подается горячая вода с температурой 75-80°С. Ферментативный гидролиз нейтрализованной суспензии гидролизованных опилок проводится при температуре 50-55°С в течение 4-5 часов. В ходе процесса повышается рН реакционной массы. Для поддержания значения рН на необходимом уровне в ферментатор подается 10% раствор щелочи из мерника 23 по показаниям рН-метра. По истечении указанного времени реакционная масса насосом 27 передается в реакторы 28, в которых процесс ферментации продолжается в течение 8-11 часов. В них процесс завершается без перемешивания реакционной массы. В реакторы 28 для поддержания значения рН 6 подается 10% раствор щелочи из сборника 23. После окончания процесса суспензия лигнина из реакторов 28 насосом 29 откачивается на ленточный вакуум-фильтр 30. Лигнин на ленточном фильтре промывается водой, его влажность составляет 60%.

Фильтрат собирается в емкости 31, а промывные воды - в емкости 32. Фильтрат из емкости 31 возвращается в рецикл 3 раза с целью увеличения концентрации сахаров до 7-8% масс. Вакуум в емкостях 31 и 32 создается водокольцевым насосом 33. Жидкости из емкостей 31 и 32 откачиваются насосами 34 и 35 соответственно.

Отфильтрованный и промытый лигнин с ленточного фильтра с помощью шнека 36 подается в нестационарный бункер 37 и транспортируется на изготовление топливных пеллет.

В емкости 38 собираются растворы сахаров с концентрацией ~8% масс., полученные в узлах гидролиза и ферментативного гидролиза, и в дальнейшем перекачиваются насосом 39. Из узла гидролиза раствор сахаров перекачивается насосом 40. Общий раствор является товарной продукцией.

Заявленный способ может быть проиллюстрирован следующими примерами.

Пример 1.

Гидролиз древесных опилок осуществляют в колбе вместимостью 1500 мл, в которую загружают 895 мл воды и 5 грамм азотной кислоты в пересчете на 100% концентрацию с плотностью 1,4134 г/мл. Затем в колбу при перемешивании дозируют 100 г предварительно измельченных на импеллерной мельнице опилок лиственных пород с размером частиц 100 мкм. Колба герметизируется. Реакционную массу нагревают до 120°С в автоклаве, при этом давление в колбе поднимается до 0,2 МПа. Время выдержки реакционной массы составляет 1 час.

По окончании автоклавирования колбу помещают на водяную баню, где реакционная масса охлаждается до 65°С.

Выделение опилок из реакционной массы осуществляется на центрифуге при 5000 об/мин в течение 15 мин. Фильтрат собирается в колбу емкостью 1500 мл. Осадок промывается 60 мл воды, промывная вода собирается в отдельную колбу емкостью 100 мл.

Из каждой порции опилок в процессе гидролиза получается раствор сахаров с концентрацией 2,4% масс. Для увеличения концентрации сахаров в растворе фильтрат и промывную воду 3 раза возвращают на гидролиз. После четвертого возврата (3 рецикл), азотная кислота в растворе сахаров нейтрализуется 215 мл 10% раствора щелочи.

Прогидролизованные, отфильтрованные и промытые опилки подаются в промежуточный аппарат с мешалкой вместимостью 1500 мл, в который загружается 900 мл воды и 4 мл 10%-ного раствора щелочи до достижения рН раствора 5,5. Полученная суспензия прогидролизованных, отфильтрованных и промытых опилок направляется на ферментативный гидролиз. Процесс ферментативного гидролиза проводят в колбе Эрленмейера вместимостью 3 л на термостатируемой качалке.

В полученную суспензию вносят комплексные целлюлолитические ферменты: 1,0 г базового ферментного препарата карбогидраз (полученный путем глубинного культивирования микроскопического гриба Penicillium verruculosum В221А) и 0,2 г β-глюкозидазного ферментного препарата (полученный путем глубинного культивирования микроскопического гриба Penicillium verruculosum В221С) и направляют на ферментативный гидролиз, который проводят при температуре 55°С и частоте вращения 115 об/мин в течение 16 часов.

По окончании процесса ферментативного гидролиза проводят отделение лигнина на центрифуге при 5000 об/мин в течение 15 мин. Осветленный раствор сахаров сливают в емкость вместимостью 3 л. Осадок промывается 50 мл воды, промывная вода собирается в отдельную емкость. Осадок утилизируется. Полученный раствор осветленных сахаров используют на следующем рецикле ферментативного гидролиза.

Из каждой порции гидролизованных опилок в процессе ферментативного гидролиза образуется раствор сахаров с концентрацией 4,5% масс. Для достижения концентрации сахаров 8-10% масс. фильтрат возвращают на ферментативный гидролиз. Вода после промывки лигнина может использоваться при приготовлении суспензии гидролизованных опилок.

Выход 100%-ных сахаров на сухие опилки составляет 52,8%.

Пример 2.

Пример отличается от примера 1 использованием в качестве исходного сырья опилок хвойных пород с размером частиц 80 мкм и температурой нагрева реакционной массы до 100°С в автоклаве. Кроме этого, процесс осуществляют в условиях, описанных в примере 1, дополнительно после измельчения в импеллерной мельнице вводится стадия обессмоливания опилок ацетоном. Экстракция проводится в течение суток в соотношении 10:1 к сухим опилкам.

Выход 100%-ных сахаров на сухие опилки составляет 52,1%.

Пример 3.

Пример отличается от примера 1 использованием в качестве комплексного ферментного препарата Celluclast 1,5L (Novozymes, Дания) (получают глубинной ферментацией гриба Trichoderma reesei) и Novozym 188 (Novozymes, Дания) (получают глубинной ферментацией гриба Aspergillus niger) в количестве 10 мл и 2 мл соответственно. Ферментный препарат Celluclast 1,5L по типу действия аналогичен БФПК и содержит карбогидразу. Ферментный препарат Novozym 188 по типу действия аналогичен β-ГФП и содержит β-глюкозидазу.

Процесс проводится в условиях, описанных в примере 1, выход 100%-ных сахаров на сухие опилки составляет 50,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ НЕПИЩЕВОГО ВОЗОБНОВЛЯЕМОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2012 |

|

RU2539094C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ ФЕРМЕНТАТИВНОГО ГИДРОЛИЗА | 2013 |

|

RU2533921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗНОГО ГИДРОЛИЗАТА ИЗ ДРЕВЕСИНЫ БЕРЕЗЫ | 2015 |

|

RU2600134C1 |

| СПОСОБ ОСАХАРИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2405838C1 |

| Способ гидролиза древесины и других целлюлозосодержащих материалов | 1935 |

|

SU47956A1 |

| СПОСОБ УТИЛИЗАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ С ПОЛУЧЕНИЕМ ПОБОЧНОГО ПОЛЕЗНОГО ПРОДУКТА | 2016 |

|

RU2645121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2624668C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 1994 |

|

RU2159816C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 2007 |

|

RU2354135C2 |

| СПОСОБ ПРОИЗВОДСТВА РАСТВОРА САХАРА | 2012 |

|

RU2597199C2 |

Изобретение относится к гидролизной промышленности и может быть использовано при производстве сахаров из целлюлозосодержащего сырья. Согласно изобретению проводят измельчение целлюлозосодержащего сырья до состояния опилок с размером 80-100 мкм, гидролиз опилок с использованием раствора азотной кислоты, концентрация которого составляет 5% масс., при нагревании до 100-120ºС при заданном давлении и в течение заданного времени, разделение гидролизата на жидкую и твердую составляющие с возможностью их повторного использования. Полученные гидролизованные опилки промывают водой, гидролизат разделяют на фильтрат и промывные воды, повторный возврат которых при гидролизе производят до достижения заданной концентрации сахаров 7-8% масс. После гидролиза осуществляют ферментативный гидролиз при нагревании с использованием твердого материала гидролиза в виде нейтрализованной суспензии гидролизованных опилок, в которую добавляют комплексные целлюлолитические ферменты. Во время ферментативного гидролиза его фильтрат возвращают неоднократно для дополнительного повышения концентрации сахаров, полученные растворы сахаров после достижения заданной концентрации в результате гидролиза и ферментативного гидролиза объединяют в виде готовой продукции. Изобретение обеспечивает уменьшение количества выделения побочных продуктов гидролиза целлюлозосодержащего сырья и повышение выхода сахаров. 8 з.п. ф-лы, 3 ил., 3 пр.

1. Способ производства сахаров из целлюлозосодержащего сырья, включающий измельчение сырья до состояния опилок, гидролиз опилок с использованием азотной кислоты, при нагревании до заданной температуры, при заданном давлении и в течение заданного времени, разделение гидролизата на жидкую и твердую составляющие с возможностью их повторного использования, и ферментативный гидролиз, отличающийся тем, что опилки размалывают до размеров 80-100 мкм, гидролиз проводят при температуре 100-120ºС, азотную кислоту используют в виде раствора, концентрация которого составляет 5% масс., гидролизованные опилки промывают водой, гидролизат разделяют на фильтрат и промывные воды, повторный возврат которых при гидролизе производят до достижения заданной концентрации сахаров 7-8% масс., причем ферментативный гидролиз проводят при нагревании с использованием твердого материала гидролиза в виде нейтрализованной суспензии гидролизованных опилок, в которую добавляют комплексные целлюлолитические ферменты, во время ферментативного гидролиза его фильтрат возвращают неоднократно для дополнительного повышения концентрации сахаров, полученные растворы сахаров после достижения заданной концентрации в результате гидролиза и ферментативного гидролиза объединяют в виде готовой продукции.

2. Способ по п.1, отличающийся тем, что при гидролизе использованы опилки концентрацией 10% масс. в расчете на сухую массу.

3. Способ по п.1, отличающийся тем, что гидролиз проводят при давлении 0,2 МПа.

4. Способ по п.1, отличающийся тем, что при гидролизе время нагрева при температуре 100-120°С составляет 0,5-1,0 часов.

5. Способ по п.1, отличающийся тем, что фильтрат гидролиза и промывную воду возвращают при гидролизе 7-10 раз до достижения заданной концентрации сахаров 7-8% масс.

6. Способ по п.1, отличающийся тем, что суспензию гидролизованных опилок нейтрализуют раствором 10% щелочи.

7. Способ по п.1, отличающийся тем, что при ферментативном гидролизе с использованием нейтрализованной суспензии гидролизованных опилок нагревание проводят при температуре 50-55°С в течение 4-5 часов.

8. Способ по п.1, отличающийся тем, что при ферментативном гидролизе с нейтрализованной суспензией гидролизованных опилок в качестве ферментов используют базовый ферментный препарат карбогидраз или Celluclast 1,5 L.

9. Способ по п.1, отличающийся тем, что фильтрат ферментативного гидролиза возвращают для повторного использования не менее 3 раз для дополнительного повышения концентрации сахаров.

| WO 2010151706 A1, 29.12.2010 | |||

| СУШКОВА В.И., Безотходная конверсия растительного сырья в биологически активные вещества, Киров, 2007, стр.62,65 | |||

| СПОСОБ ПРОИЗВОДСТВА САХАРОВ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦЕЛЛЮЛОЗУ И ГЕМИЦЕЛЛЮЛОЗУ, СПОСОБ ОТДЕЛЕНИЯ КИСЛОТЫ И САХАРОВ ОТ ЖИДКОСТЕЙ, ПОЛУЧЕННЫХ ЭТИМ СПОСОБОМ ПРОИЗВОДСТВА, СПОСОБ СБРАЖИВАНИЯ САХАРОВ, ПОЛУЧЕННЫХ ЭТИМ СПОСОБОМ ПРОИЗВОДСТВА, И СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ВЕЩЕСТВ, ПОЛУЧЕННЫХ ЭТИМ СПОСОБОМ ПРОИЗВОДСТВА | 1994 |

|

RU2144087C1 |

| Аппарат для переливания крови | 1928 |

|

SU16361A1 |

| Технические условия, Издательство стандартов, Москва, 1988, стр.1-3 | |||

| ROSGAARD L ET AL, Evaluation of minimal Trichoderma reesei cellulase mixtures on | |||

Авторы

Даты

2015-03-10—Публикация

2012-07-12—Подача