Изобретение относится к микробиологической и пищевой отраслям промышленности, а более конкретно к экологически чистым способам переработки любых содержащих целлюлозу отходов с получением углеводных гидролизатов и глюкозы.

Из уровня техники известны различные способы утилизации целлюлозосодержащих отходов, таких как отходы деревообрабатывающих предприятий, зерноотходы, прелое зерно, отходы мукомольных заводов, пивная дробина, послеспиртовая барда, отходы полевых культур - рисовая шелуха, стержни початков кукурузы, лузга и стебли подсолнечника, солома.

В частности, техническое решение, описанное в патенте РФ 2580497 [1], предлагает для предобработки целлюлозосодержащих отходов использовать кислотный и щелочной гидролиз, высокую температуру и длительное время экспозиции. Недостатком данного способа является неэкологичный способ предобработки и длительное - до 80 часов - время экспозиции.

В патенте РФ 2488997 [2] предлагается способ утилизации целлюлозосодержащих отходов с использованием вермикулыуры дождевыми червями Eisenia fetida и культуры грибов Trichoderma viride. При этом предварительно производят пероральную инокуляцию дождевых червей Eisenia fetida инсулиновым шприцом со спиленным острием иглы суспензией мицелия и спор целлюлозоразрушающего штамма недельной культуры грибов Trichoderma viride с содержанием в ней колониеобразующих единиц в количестве 103 КОЕ/мл в количестве 0,05 мл, или суточное выдерживание червей в субстрате, пропитанном такой суспензией. Недостатком способа [2] является длительность и чрезвычайная трудоемкость процесса предобработки. Работа с культурой грибов рода Trichoderma viride является опасной для персонала ввиду его токсичности.

Патент US 20150087031 [3] описывает способ переработки целлюлозосодержащих материалов с получением сахаров, который предусматривает применение на стадии предобработки аминного акстрактанта, содержащего tri-laurylamine, который в дальнейшем будет ингибировать рост S. Cerevisiae. Помимо этого недостатка следует отметить большой размер частиц от 200-400 мкм, а также длительность процесса.

Близким по замыслу является техническое решение, описанное в патенте ЕА 006944 [4] и декларирующее, что при использовании заявленного способа выход глюкозы достигает 60-100%, однако затраты времени составляют от 14 до 16 часов. При этом предусматривается предобработка экструзией, после которой получают размер частиц перерабатываемых материалов от 1,25 до 0,071 мм.

Наиболее близким к заявляемому решению является техническое решение, описанное в международной заявке PCT/RU 2009/000329 [5]. Предложенный в [5] способ предусматривает в процессе предобработки получать частицы сырья размером от 0,04 до 2 мм с последующим ферментативным гидролизом, состоящим из нескольких циклов; при таком ферментативном гидролизе максимальный выход по глюкозе ожидается в пределах 90% после 20 часов обработки, то есть составляет 30 мг/мл по глюкозе (у нас - 100% выход и 60 мг/мл за 4 часа). В качестве основных недостатков способа [5] следует отметить высокий расход ферментов (концентрация 5 мг/мл) и обязательное применение хлорида кальция.

Задачей, на решение которой направлено заявляемое изобретение, является разработка экологически чистого и экономически выгодного способа утилизации целлюлозосодержащих отходов с параллельным получением востребованных в хозяйстве продуктов типа углеводных гидролизатов и глюкозы.

Техническое решение поставленной задачи обеспечивается за счет обработки целлюлозосодержащих отходов активатором-стерилизатором до получения сухого или мокрого тонкого и сверхтонкого дисперсного измельчения путем коагуляции с последующим разрушением их и разрывом волокон в зоне истирания, с последующим применением ферментативного гидролиза на основе мультиэнзимного комплекса, состоящего из целлюлаз, ксилиназ и бета-глюканаз в соотношении фермент: субстрат от 1:2000 до 1:6000.

Сырье подается на активатор-стерилизатор для сухого или мокрого тонкого и сверхтонкого дисперсного измельчения широкого диапазона материалов, в том числе целлюлозосодержащих. В качестве такого активатора-стерилизатора предпочтительно использовать устройство, описанное в патенте РФ №2343980 [6], которое обеспечивает необходимую степень измельчения сырья. В процессе помола тонковолокнистых органических материалов, в частности целлюлозы и гемицеллюлозы, происходит коагуляция с последующим разрушением их и разрывом волокон в зоне истирания. При мокром помоле через канал подается обработанная вода, и помол материала осуществляется в гидродинамическом режиме. На выходе получается сметаноподобный раствор, который далее поступает на ферментацию.

Уникальность технологии заключается в применении энергосберегающего оборудования при предобработке сырья.

Использование вышеупомянутого оборудования позволяет в 9-12 раз снизить эксплуатационные затраты по сравнению с существующими производствами, а именно, позволяет сократить время ферментации до 3-4 часов, сократить расход ферментов в 15-20 раз по сравнению с прототипом и обеспечить выход углеводных гидролизатов и глюкозы до 90-95% от общего объема полисахаридов (целлюлозы, гемицеллюлозы). Полученная биомасса S. cereviciae соответствует стандарту организации СТО 46524292-0001-2014 [7], разработанному Всероссийским институтом животноводства.

Ферментацию полученного субстрата проводят в реакторах с рубашкой и мешалкой при температуре 45-55°С, с использованием ферментов в течение 3-4 часов. Контроль за температурой и выходом углеводных гидролизатов и глюкозы осуществляют в автоматическом режиме.

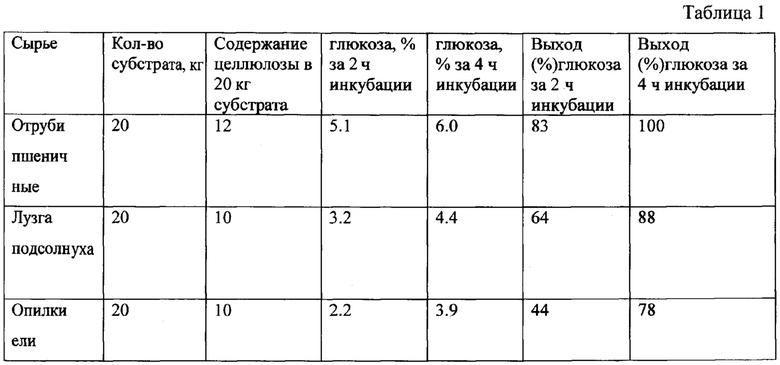

Проверку промышленной применимости процесса ферментативного гидролиза проводили с использованием реактора с рубашкой общим объемом 200 л с мотор-редуктором (90 об/мин) и якорной мешалкой.

В реактор загружали 200 л воды, нагревали до 50°С, подкисляли до рН 5,2-5,5 и вносили 20 кг продукта для гидролиза. Для ферментативного гидролиза использовали мультиэнзимный термостабильный препарат Роксазим G2 G (целлюлаза, ксиланаза, бета-глюконаза) [8] в соотношении 5-10 г на 200 л воды.

Процесс гидролиза вели при температуре 50°С и постоянном перемешивании в течение 4 часов.

Как видно, максимальный выход редуцирующих веществ из единицы веса сырья отмечен для отрубей, далее следует подсолнечная лузга и опилки. Выход углеводов можно повысить за счет оптимизации условий гидролиза, а также повышения эффективности процесса отделения осадка.

На практике, полученные углеводные гидролизаты пригодны для получения востребованного в хозяйстве продукта - кормовой дрожжевой биомассы. Наиболее оптимальным решением является применение известного процесса периодического культивирования (Saccharomyces cerevisiae), который проводят на полученных гидролизатах.

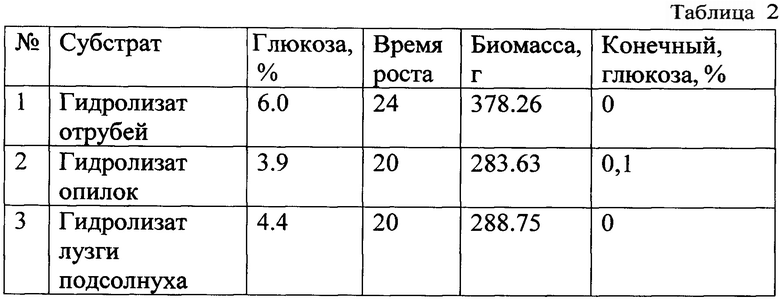

В проведенных экспериментах использовался штамм Saccharomyces cerevisiae, полученный из ВНИИ хлебопекарной промышленности. При культивировании дрожжей Saccharomyces cerevisiae, к полученному гидролизату добавляли источник азота, источник фосфора, микроэлементы и витамины. Культивирование вели при перемешивании (150 об/мин) и аэрации среды воздухом.

В экспериментах питательная среда имела следующий состав:

макроэлементы (г/л): KH2PO4 - 1.0; K2HPO4 - 0.13; MgSO4⋅7H2O - 0.7; NaCl - 0.1; (NH4)2SO4 - 3.5; микроэлементы (мг/л): ZnSO4⋅6H2O - 0.18; CuSO4⋅5H2O - 0.15; MnSO4⋅5H2O - 0.15; CoCl2 - 0.18; витамины (мг/л): тиамин - 0.4; биотин - 0.1. Источниками углеродного питания являлись: гидролизат отрубей (глюкоза - 6.0), гидролизат опилок (глюкоза - 3.9), гидролизат лузги подсолнуха (глюкоза - 4.4). Дрожжи, полученные на скошенном агаре, пересевали в пробирки со скошенным сусло-агаром (рабочая культура). Посевной материал готовили в качалочных колбах (V=750 мл), объем среды 200 мл. В посевной ферментер АНКУМ-2М (V=10 л) внесли 600 мл посевного материала.

Значения технологических параметров процесса культивирования поддерживали следующими:

температура, 30+1°С

перемешивание, 400 об/мин

аэрация, 1,0 об/мин

Продолжительность роста - 20-24 ч

В ферментер добавляли компоненты питательной среды по приведенной выше прописи и стерилизовали при 116°С в течение 40 мин. В процессе выращивания через каждые 4 часа отбирали пробы для определения содержания глюкозы.

Процесс культивирования вели до стационарной фазы роста.

Результаты опытов по периодическому культивированию дрожжей Saccharomyces cerevisiae в лабораторных ферментерах приведены в Таблице 2.

Как следует из приведенных результатов, максимальное накопление дрожжевой биомассы наблюдалось при выращивании на гидролизате отрубей, однако следует отметить, что выход биомассы на единицу потребленных углеводов на различных источниках сырья отличается мало. Апробацию процессов культивирования проводили в лабораторных ферментерах объемом 10 л типа АНКУМ-2М (производство СКБ БП, г. Пущино).

При доработке оптимальных режимов гидролиза и концентрировании гидролизатов была выявлена возможность получать близкие выходы биомассы с единицы рабочего объема биореактора в промышленных масштабах. При этом максимальный выход сиропа отмечен для отрубей и несколько менее для лузги подсолнуха и опилок.

При изучении возможности получения биомассы пекарских дрожжей на приготовленных гидролизатах было обнаружено, что выход дрожжевой биомассы находится в аналогичной зависимости от природы сырья. Не было выявлено никаких факторов, тормозящих накопление дрожжевой биомассы на всех испытанных источниках сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ биоконверсии подсолнечной лузги в кормовой продукт с высоким содержанием белка | 2021 |

|

RU2762425C1 |

| Способ получения глюкозного сиропа и гидролизного лигнина из целлюлозосодержащего сырья | 2020 |

|

RU2783913C2 |

| Способ получения белково-витаминной добавки из крахмалсодержащего зернового сырья | 2015 |

|

RU2613493C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ МИКРООРГАНИЗМОВ | 1994 |

|

RU2138549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ДРОЖЖЕЙ РОДА САХАРОМИЦЕТОВ | 1994 |

|

RU2128702C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2593724C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2791226C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2701643C1 |

| Способ получения фумаровой кислоты | 2020 |

|

RU2748229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ, ПРЕИМУЩЕСТВЕННО ОТХОДОВ ПИВНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2223327C1 |

Изобретение относится к пищевой промышленности. Предложен способ утилизации целлюлозосодержащих отходов с параллельным получением глюкозы, согласно которому отходы подвергают обработке на активаторе-стерилизаторе до получения сухого или мокрого тонкого и сверхтонкого дисперсного измельчения путем коагуляции с последующим разрушением их и разрывом волокон в зоне истирания. Затем полученную субстанцию подвергают ферментативному гидролизу на основе ферментного мультиэнзимного комплекса, состоящего из целлюлаз, ксилиназ и бета-глюканаз в соотношении фермент : субстрат от 1:2000 до 1:6000, с получением углеводных гидролизатов и глюкозы. Способ обеспечивает экологически чистую и экономически выгодную утилизацию отходов. 2 з.п. ф-лы, 2 табл.

1. Способ утилизации целлюлозосодержащих отходов с параллельным получением глюкозы, отличающийся тем, что целлюлозосодержащие отходы подвергают обработке на активаторе-стерилизаторе до получения сухого или мокрого тонкого и сверхтонкого дисперсного измельчения путем коагуляции с последующим разрушением их и разрывом волокон в зоне истирания, а затем полученную субстанцию подвергают ферментативному гидролизу на основе ферментного мультиэнзимного комплекса, состоящего из целлюлаз, ксилиназ и бета-глюканаз в соотношении фермент : субстрат от 1:2000 до 1:6000, с получением углеводных гидролизатов и глюкозы.

2. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащих отходов используют преимущественно отруби, лузгу подсолнуха и опилки.

3. Способ по п. 1, отличающийся тем, что в качестве активатора-стерилизатора используют устройство, способное обеспечивать степень измельчения сырья до 15 микрон.

| Способ гидролиза целлюлозосодержащего сырья | 1988 |

|

SU1599439A1 |

| Способ получения глюкозы | 1987 |

|

SU1521760A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2015 |

|

RU2581799C1 |

| Способ получения сахара из целлюлозусодержащего растительного сырья | 1980 |

|

SU949002A1 |

| Приспособление для засыпки топлива в кольцевую кирпичеобжигательную печь | 1927 |

|

SU6944A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2543661C2 |

Авторы

Даты

2018-02-15—Публикация

2016-10-18—Подача