Заявление о правах на изобретения, сделанные в рамках финансируемых на федеральном уровне исследований или разработок

[0001] Правительство США обладает правами на настоящее изобретение в силу контракта № DE-AC52-07NA27344 между Министерством энергетики США и компаний Lawrence Livermore National Security, LLC.

Предпосылки изобретения

[0002] В последние годы растет применение высокомощных лазеров в различных отраслях промышленности. Оптические компоненты, в том числе линзы, окна и т.д., подвержены повреждению при воздействии высокомощного, высокоэнергетического лазерного излучения. Все оптические материалы будут, в конечном счете, повреждаться при достаточно высоких интенсивностях лазерного излучения из-за процессов, свойственных оптическому материалу. Такое свойственное оптическое повреждение является результатом высокоэнергетического воздействия посредством многофотонной ионизации и определяется объемной электронной структурой материала. Такое повреждение обычно происходит при интенсивностях, превышающих 200 ГВт/см2. На практике, однако, даже оптические компоненты наивысшего качества могут получать повреждение при значительно меньших плотностях энергии, чем свойственный им порог повреждения.

[0003] В настоящее время используют разнообразные способы, чтобы предотвратить и/или ослабить оптическое повреждение. Одно решение заключается в том, чтобы изготавливать высококачественные оптические материалы, обладающие стойкостью к такому оптическому повреждению. Но даже объемный оптический материал наивысшего качества не гарантирует «иммунитета» от оптического повреждения на поверхности данного материала. Один источник поверхностного повреждения вызван поглощением света в диапазоне под запрещенной зоной предшественниками оптического повреждения. Предшественники оптического повреждения представляют собой дефекты, которые не присущи объемному оптическому материалу. Поглощение света с высокой плотностью энергии этими предшественниками приводит к взрывному выбросу материала с поверхности, в результате чего остаются углубления, которые могут составлять от нескольких микрон до десятков микрон в диаметре. Эти углубления обычно сопровождают поверхностные трещины, приводящие к дальнейшему разрушению оптического материала при последующем облучении высокомощным или высокоэнергетическим лазером. Такое повреждение вызывает еще большую проблему по мере уменьшения рабочей длины волны, двигаясь от красного к ультрафиолету. Аналогичным образом, было обнаружено, что, как правило, чем выше плотность энергии и чем короче продолжительность импульса, тем выше интенсивность повреждения. В зависимости от особенностей процесса оптической полировки, плавленый кварц обычно проявляет поверхностное повреждение при воздействии 3-наносекундного импульса света на 355 нм при плотностях энергии между 1 и 30 Дж/см2, что значительно ниже, чем свойственный высококачественному объемному материалу порог повреждения (<100 Дж/см2). Кроме того, повторяющееся и продолжительное облучение вызывает разрастание повреждения до неприемлемых уровней.

[0004] Плотность и природа предшественников оптического повреждения сильно зависят от процесса обработки и отделки, используемого при изготовлении оптического компонента. Предшественники повреждения связаны, главным образом, с фотоактивными примесями, поверхностными трещинами и точками вызываемого лазером повреждения. Фотоактивные примеси могут быть введены в приповерхностную область оптического компонента во время полирования. Поверхностные трещины могут включать трещины, возникающие в процессе шлифования, а также царапины или вдавленные трещины, образующиеся в процессе полирования, очистки, транспортировки или использования оптического компонента. Места оптически индуцированных поверхностных повреждений могут включать растрескавшиеся места.

[0005] Предложены многочисленные решения для увеличения стойкости оптических компонентов из плавленого кварца, которые могут позволить оптическим компонентам выдерживать облучение с высокой плотностью энергии, в частности, в ультрафиолетовой (УФ) области спектра. Одно решение заключается в том, чтобы устранять фотоактивные примеси и трещины, и те и другие из которых способны действовать в качестве светопоглощающего предшественника повреждения, в процессе изготовления оптических компонентов. Например, патент США № 6099389 (Николз (Nichols) и др.) описывает использование нескольких традиционных стадий регулируемого шлифования, за которыми следует традиционное полирование. Чтобы препятствовать действию остаточного оксида церия в полированном слое в качестве предшественника оптического повреждения, Николз описывает использование суспензии на основе оксида циркония или использование стадии травления для удаления остаточного оксида церия из полированного слоя. Другое предложенное решение заключается в том, чтобы использовать специализированный процесс производства. Например, патент США № 6920765 (Menapace и др.) описывает процесс производства, который включает традиционное шлифование, за которым следуют стадия традиционного полирования и стадия магнитореологического полирования. Полированный слой затем удаляют травлением. Еще один способ изготовления оптики с уменьшенным повреждением описан в патенте США № 6518539 (Hackel). Там повторное сканирование лазером с возрастающей плотностью энергии осуществляют по всей оптической поверхности, чтобы обнаружить место каждого поверхностного дефекта. После обнаружения места дефекта это место обрабатывают, используя общее нагревание или травление оптического компонента. Кроме того, патент США № 6620333 (Brusasco) описывает способ, в котором оптический компонент сначала облучают лазером, чтобы инициировать повреждение, и затем применяют способ лазерной абляции, чтобы обработать поврежденную область. Способ разрушительного ослабления повреждения такого типа связан с риском придания оптическому компоненту большей восприимчивости к будущему повреждению или может закончиться повреждением другого аспекта оптического компонента.

[0006] Для всех обсуждавшихся выше традиционных методов требуется труднодостижимая степень точности и регулирования. Кроме того, в некоторых из данных способов игнорируется один из наиболее значимых предшественников оптического повреждения: поверхности трещин, связанные с царапинами (динамические трещины) и углублениями (статические трещины). Таким образом, в данной области техники существует потребность в усовершенствованных процессах увеличения стойкости оптических компонентов к оптическому повреждению. Кроме того, требуются более эффективные средства для ослабления влияния мест ранее инициированных оптических повреждений.

Сущность изобретения

[0007] Настоящее изобретение относится в целом к ослаблению и предотвращению повреждения оптических компонентов. Более конкретно, настоящее изобретение относится к способам ослабления и предотвращения повреждения, наносимого оптическим компонентам высокоинтенсивными источниками света, например, лазерами. Настоящее изобретение предусматривает методы общей обработки склонной к повреждениям кварцевой оптики химическим выщелачиванием загрязнений с оптических поверхностей, термической обработкой всех оптических компонентов для уменьшения плотностей предшественников повреждения и/или химическим вытравливанием слоев предшественника с поверхности с помощью травильных реактивов на основе фторидов.

[0008] Согласно одному конкретному варианту осуществления настоящего изобретения на оптический компонент, подлежащий воздействию высокоинтенсивного источника света, воздействуют водным раствором, содержащим одну или более минеральных кислот. Минеральные кислоты могут включать азотную кислоту (HNO3), хлористо-водородную кислоту (HCl), хлорную кислоту (HClO4), серную кислоту (H2SO4) или фосфорную кислоту (H3PO4) и их сочетания. В качестве части данного процесса оптический компонент может быть нагрет до температуры в интервале между 50°C и 120°C.

[0009] В другом варианте осуществления настоящего изобретения оптический компонент на основе плавленого кварца помещают в печь и нагревают до температуры между 700°C и 1050°C в течение периода, достаточного для повышения порога поверхностного повреждения. В одном варианте реализации компонент нагревают в течение 24 часов. В других вариантах осуществления компонент нагревают в течение периода между 24 часами и 48 часами. Предпочтительно, оптический компонент затем охлаждают в регулируемых условиях.

[0010] В другом варианте осуществления настоящего изобретения на оптический компонент, имеющий область, которая является потенциально восприимчивой к оптическому повреждению, воздействуют водным раствором фтористо-водородной кислоты или кислым раствором, содержащим фторид-ионы или бифторид-ионы. Поверхностный слой с оптического компонента удаляют водным травильным раствором. Водный раствор предпочтительно подвергают ультразвуковому перешиванию в ходе процесса. После завершения процесса травления компонент промывают в растворе, включающем высокочистую воду, например, деионизированную или дистиллированную воду.

[0011] В другом варианте осуществления настоящего изобретения на оптический компонент воздействуют водным раствором минеральных кислот, содержащим, по меньшей мере, одну из азотной кислоты (HNO3), хлористо-водородной кислоты (HCl), хлорной кислоты (HClO4), серной кислоты (H2SO4) или фосфорной кислоты (H3PO4). Водный раствор затем нагревают с оптическим компонентом до температуры в интервале примерно от 50°C до 120°C. После этого оптический компонент помещают в водный травильный раствор, включающий частицы одного вида из фтористо-водородной кислоты, фторид-ионов или бифторид-ионов, и удаляют поверхностный слой с области оптического компонента, которая включает предшественники оптического повреждения, чтобы минимизировать связанные с травлением побочные продукты предшественников оптического повреждения. Кроме того, водный раствор перемешивают с использованием ультразвукового или мегазвукового метода в процессе травления.

[0012] В некоторых вариантах осуществления другой способ ослабления оптического повреждения включает в себя обработку поврежденного компонента в водном растворе, содержащем частицы одного вида из фтористо-водородной кислоты, фторид-ионов или бифторид-ионов, которые травят данный компонент. Травление удаляет поверхностный слой с компонента, минимизируя связанные с травлением побочные продукты предшественников оптического повреждения, перемешивание водного раствора с использованием ультразвукового или мегазвукового метода, и установление скорости травления водного раствора ниже, чем скорость удаления побочных продуктов реакции.

[0013] При другом подходе способ включает в себя обработку поврежденного оптического компонента в водном растворе, содержащем частицы одного вида из фтористо-водородной кислоты, фторид-ионов или бифторид-ионов, которые травят данный компонент. Травление удаляет поверхностный слой с данной области, минимизируя побочные продукты предшественников оптического повреждения. Водный раствор можно перемешивать, используя ультразвуковой или мегазвуковой метод, и он предпочтительно практически не содержит катионов, способных образовывать гексафторсиликатные соли с низкой растворимостью в водном растворе. Катионы обычно включают один или более из натрия (Na+), калия (K+), магния (Mg2+), кальция (Ca2+), бария (Ba2+), цинка (Zn2+), свинца (Pb2+), железа (Fe2+ и Fe3+) или алюминия (Al3+).

[0014] В других вариантах осуществления оптическое повреждение ослабляют, помещая оптический компонент в водный раствор, содержащий частицы одного вида из фтористо-водородной кислоты, фторид-ионов или бифторид-ионов, для травления данного компонента. Травление удаляет поверхностный слой с компонента, минимизируя связанные с травлением побочные продукты предшественников оптического повреждения. Предпочтительно, водный раствор перемешивают, используя ультразвуковой или мегазвуковой метод, с добавлением к водному раствору дифторида этилендиамина или фторидных солей первичных, вторичных или третичных аммониевых катионов.

[0015] В некоторых вариантах осуществления на оптический компонент воздействуют водным раствором минеральных кислот, содержащим по меньшей мере одну из азотной кислоты (HNO3), хлористо-водородной кислоты (HCl), хлорной кислоты (HClO4), серной кислоты (H2SO4) или фосфорной кислоты (H3PO4). Компонент и водный раствор нагревают до температуры в интервале примерно от 50°C до 120°C, а после этого до температуры между 700°C и 1050°C в течение периода между 24 часами и 48 часами в печи.

[0016] Следующее подробное описание вместе с сопровождающими чертежами обеспечивает лучшее понимание характера и преимуществ настоящего изобретения.

Краткое описание чертежей

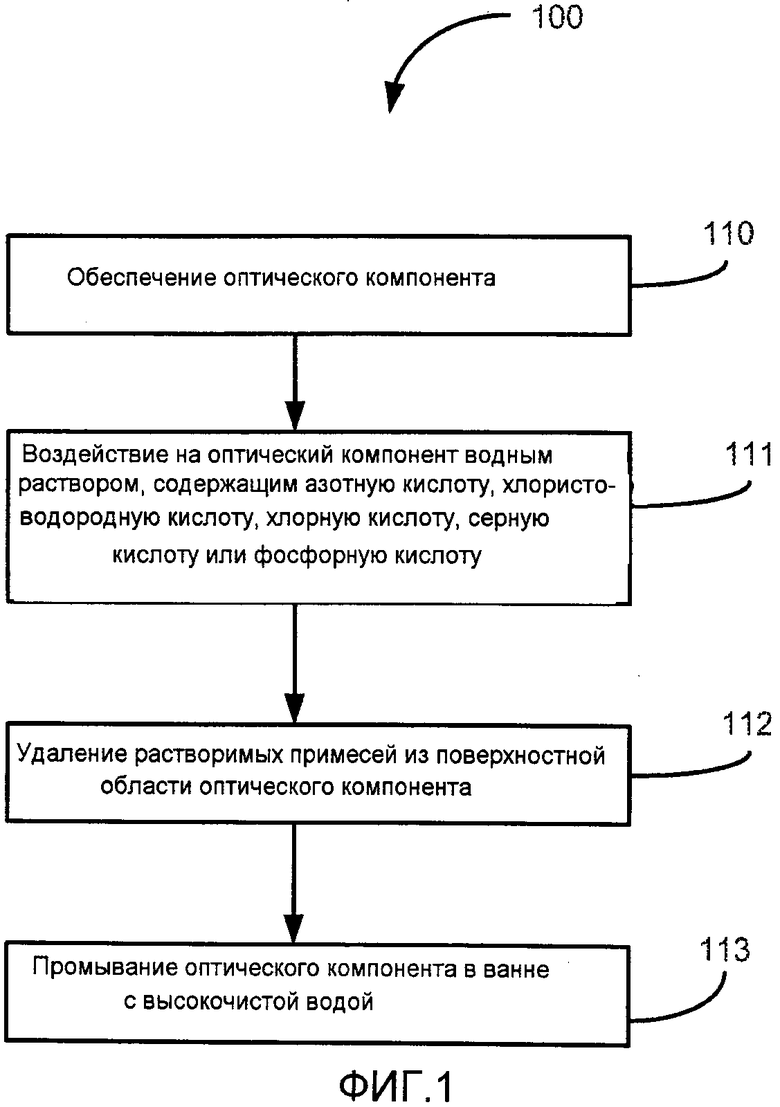

[0017] Фиг. 1 представляет собой технологическую схему процесса обработки оптического компонента для предотвращения, индуцируемого лазером оптического повреждения согласно варианту осуществления настоящего изобретения.

[0018] Фиг. 2 представляет собой технологическую схему процесса ослабления повреждения, наносимого оптическому компоненту высокоинтенсивным светом, согласно варианту осуществления настоящего изобретения.

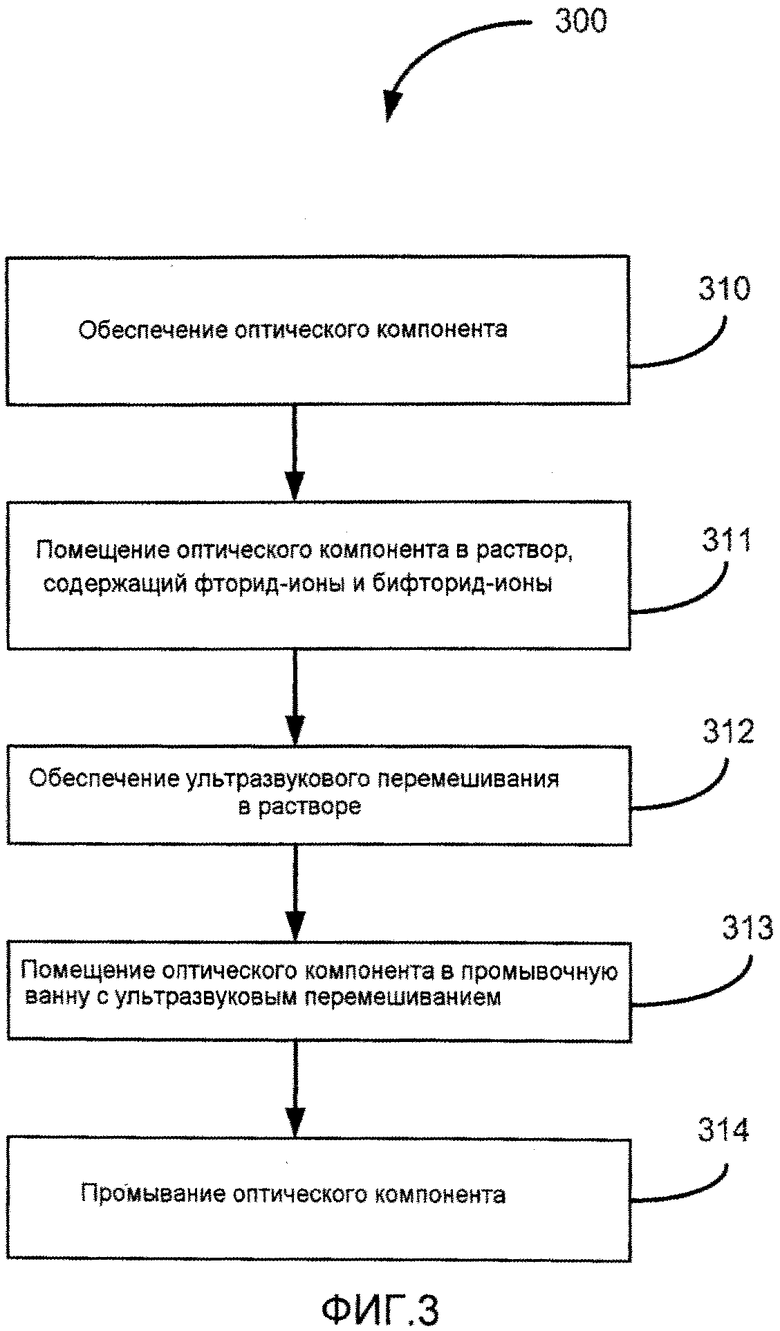

[0019] Фиг. 3 представляет собой технологическую схему процесса обработки оптического компонента для предотвращения, индуцируемого лазером оптического повреждения согласно другому варианту осуществления настоящего изобретения.

Подробное описание конкретных вариантов осуществления

[0020] Варианты осуществления настоящего изобретения предусматривают способы ослабления повреждения в оптических компонентах, на которые воздействуют лазеры или другие высокоэнергетические лучи.

[0021] Процесс, используемый для ослабления существующего оптического повреждения или придания оптическому компоненту большей стойкости к индуцируемому лазером повреждению, может зависеть от процесса, используемого для изготовления оптического компонента. Например, оптические компоненты, которые полируют, используя суспензию на основе оксида церия или железа, могут включать остаточные фотоактивные примеси, которые оставлены полировочным материалом. Фотоактивные примеси в приповерхностном слое могут поглощать высокоинтенсивный свет, передавая тем самым энергию от луча приповерхностному слою оптического компонента и повышая локальную температуру. Если сочетание интенсивности луча и интенсивности поглощения достаточны, на поверхности оптики может зажигаться небольшая локальная плазма. Такая плазма может сама поглощать энергию светового луча, еще более повышая локальную температуру, пока не будет достигнут конец светового импульса. В физическом смысле повреждение представляет собой проявление плазмы, включая расплавленный материал, выбросы и термически индуцированные трещины. Процесс, используемый для устранения данных примесей, может отличаться от процесса, используемого для ослабления поверхностного растрескивания оптического компонента. В некоторых примерах наблюдали, что поверхностное оптическое повреждение в силикатных стеклах может происходить при плотностях энергии, составляющих от нескольких Дж/см2 до более чем 30 Дж/см2. Таким образом, ниже описаны несколько различных способов обработки оптических компонентов. Выбор конкретного способа, как правило, зависит от типа оптического материала, процесса, используемого для отделки оптики, а также природы и степени оптического повреждения или предшественников оптического повреждения.

[0022] Фиг. 1 представляет собой технологическую схему процесса 100 обработки оптического компонента согласно варианту осуществления настоящего изобретения. Процесс 100 называется здесь термином «выщелачивание». Выщелачивание представляет собой процесс, посредством которого можно удалять описанные выше остаточные фотоактивные примеси. На стадии 110 обеспечивают оптический компонент, подлежащий обработке. На стадии 111 оптический компонент погружают в водный раствор, содержащий одну или более минеральных кислот. Минеральные кислоты могут включать азотную кислоту (HNO3), хлористо-водородную кислоту (HCl), хлорную кислоту (HClO4), серную кислоту (H2SO4) или фосфорную кислоту (H3PO4), или их сочетания. Не все кислоты обязательно должны присутствовать в водном растворе, и можно использовать даже единственную кислоту. Сочетания и процентные содержания кислот можно выбирать, исходя из типа оптического материала и природы и степени оптического повреждения. Когда на оптический компонент воздействуют водным раствором, на стадии 112 с поверхностной области оптического компонента удаляют растворимые примеси, например, металлы в элементарном виде или оксиды металлов. Сам оптический компонент, однако, проявляет ничтожную растворимость в водном растворе. Таким образом, существует минимальная опасность разрушения самого оптического компонента.

[0023] В одном варианте осуществления в водный раствор добавляют пероксид водорода (H2O2), чтобы увеличивать скорость, с которой удаляются примеси. Например, раствор, содержащий примерно от 25% до 50% по массе азотной кислоты и примерно от 2% до 10% по массе пероксида водорода, оказался эффективным для удаления растворимых примесей. Продолжительность времени, необходимого для эффективного удаления всех растворимых примесей с поверхности, зависит от типа используемого водного раствора, температуры раствора и типа обрабатываемого оптического компонента. В одном варианте осуществления, однако, оптический компонент обрабатывают, используя способ 100, в течение от примерно 2 часов до примерно 50 часов. В некоторых вариантах осуществления водный раствор также можно нагревать до температуры между 50°C и 120°C в процессе выщелачивания. После завершения процесса выщелачивания компонент предпочтительно промывают высокочистой водой на стадии 113. Промывание способствует удалению с поверхности оптического компонента любого остаточного материала, который остается после процесса выщелачивания.

[0024] Традиционные процессы предусматривают методики ослабления оптического повреждения, в которых используют углекислотный (CO2) лазер, работающий в инфракрасном (ИК) диапазоне, для локального нагревания и удаления предшественников повреждения на поверхности кварца. Один недостаток данного процесса заключается в том, что в нем требуется обнаружение и индивидуальная обработка каждого места. Настоящее изобретение обеспечивает общее термическое «лечение» всей оптики без необходимости в четком определении индивидуальных мест повреждения или предшественников оптического повреждения.

[0025] Фиг. 2 представляет собой технологическую схему другого процесса 200 ослабления оптического повреждения в оптическом компоненте согласно варианту осуществления настоящего изобретения. На стадии 210 обеспечивают оптический компонент, имеющий область повреждения. На стадии 211 оптический компонент помещают в нагревательное устройство, например, печь. На стадии 212 весь оптический компонент изотермически нагревают при температуре ниже температуры размягчения материала оптического компонента в течение заданного периода. В одном варианте осуществления температура составляет в интервале между 700°C и 1050°C. На стадии 213 оптический компонент охлаждают в регулируемом режиме, например, путем медленного уменьшения температуры. Можно использовать любой из традиционных способов охлаждения. Время, за которое осуществляют данный процесс, зависит от степени и природы повреждения и материала оптического компонента. Время, требуемое для термического «лечения», может составлять между 24 часами и 48 часами. В одном варианте осуществления данное время составляет, по меньшей мере, 24 часа. Как правило, чем продолжительнее время отжига, тем лучше результаты. Аналогичным образом, чем выше температура отжига, тем лучше результаты. В одном варианте осуществления оказалось, что нагревание оптического компонента при температуре 850°C в течение 24 часов обеспечивает приемлемые результаты. Более высокая температура выгодна при удалении предшественников повреждения с более крупных поверхностных трещин. Изотермические отжиги, такие как процесс 200, можно осуществлять при наиболее высокой температуре, которая не приводит к ухудшению поверхности или расстеклованию оптического компонента.

[0026] Было обнаружено, что оптические компоненты, обработанные с помощью процесса 200, проявляют существенное улучшение их способности выдерживать оптическое повреждение. Поскольку весь оптический компонент нагревают и охлаждают в контролируемой среде, отсутствуют большие градиенты температуры, и, соответственно, оптический компонент подвергается минимальному напряжению. Поскольку используемая температура находится ниже температуры оплавления (размягчения) оптического компонента, существует минимальный или нулевой поток материала и минимальный или нулевой риск расстеклования или деформации оптического компонента. Считается, что механизм, ответственный за уменьшение предшественников повреждения, является результатом поверхностной диффузии, которая эффективно реконструирует поверхность на атомарном уровне, устраняя тем самым поверхностный слой предшественников. Такие опосредованные поверхностной диффузией процессы происходят при значительно более низких температурах, чем температуры оплавления объема оптического компонента. Высокотемпературный изотермический отжиг ниже температуры точки размягчения оптического компонента эффективен для повышения стойкости к повреждению существующих поверхностных дефектов, которые могут быть привнесены во время изготовления оптического компонента.

[0027] Другой вариант осуществления настоящего изобретения предусматривает способ устранения предшественников повреждения с использованием метода травления. Травление в данном варианте осуществления означает химическое удаление приповерхностной области оптического компонента посредством нанесения подходящего кислого раствора. В одном варианте осуществления кислый раствор может включать фторид-ионы (F-) или бифторид-ионы (HF2 -). Фиг. 3 представляет собой технологическую схему процесса 300 обработки оптического компонента для повышения его стойкости к оптическому повреждению или для ослабления существующего оптического повреждения. На стадии 310 обеспечивают оптический компонент, который подлежит обработке. На стадии 311 на оптический компонент воздействуют раствором, содержащим фторид- и бифторид-ионы. Воздействие на оптический компонент кислым раствором приводит к удалению части поверхностной области. Удаляемое количество предпочтительно составляет между приблизительно 100 нанометрами и примерно 100 микронами. Удаляемое количество можно регулировать путем изменения концентрации используемых реагентов, температуры и времени, используемых для травления. Требуемое количество удаляемого материала зависит от степени и природы поврежденной области и типа оптического компонента. Для оптического компонента с небольшими поверхностными царапинами или трещинами кратковременное травление является достаточным, чтобы повысить его порог устойчивости к повреждению лазером. Для более крупных трещин и разломов может потребоваться более продолжительное время травления.

[0028] В некоторых случаях, однако, более продолжительное время травления может привести к снижению порога устойчивости к повреждению. Одна из причин такого ухудшения характеристик может быть обусловлена образованием реакционных продуктов реакции травления, которые могут осаждаться на поверхности и действовать в качестве предшественников повреждения, что снижает плотность энергии, которая требуется для инициирования места оптического повреждения или для увеличения ранее инициированного поврежденного места. Эти переосажденные предшественники могут быть результатом осаждения дефектного слоя, который конденсируется из слоя на границе поверхность травления/раствор, или выпадения в осадок сильно поглощающих солей, например, содержащих анион гексафторсиликата (SF6 2-), который является продуктом реакции травления силиката.

[0029] Чтобы предотвратить, уменьшить или устранить выпадение таких предшественников в осадок, на стадии 312 кислый раствор перешивают ультразвуком, например, используя килогерцовое (кГц) перешивание или мегазвуковое перешивание, например, используя мегагерцовое (МГц) перемешивание, в процессе травления. Такое перемешивание можно осуществлять во время всего или части процесса 300. Например, ультразвуковое перемешивание обеспечивают в течение, по меньшей мере последних 30 минут процесса 300. Ультразвуковой преобразователь, используемый для перемешивания, может работать в диапазоне частот и мощностей, который не вызывает физическое повреждение поверхности. Это поверхностное повреждение, как правило, проявляется в виде образования поверхностных ямок и/или трещин. Его можно избежать, поддерживая частоту в диапазоне от 100 килогерц (кГц) до примерно 3 мегагерц (МГц). В некоторых вариантах осуществления в процессе перемешивания можно использовать мегазвуковые частоты. Ультразвуковое/мегазвуковое перемешивание препятствует накоплению осадка побочных продуктов травления в неподвижном граничном слое на поверхности оптического компонента и способно разрушать любой осадок, который может образовываться на поверхности трещины. Ультразвуковое/мегазвуковое перемешивание способно также удалять абсорбирующиеся примеси, например, оксид церия, остающийся на поверхности оптического компонента в процессе полирования. По мере травления поверхности примеси входят в слой на границе травления и захватываются во время сушки.

[0030] На стадии 313 оптический компонент помещают в промывочную ванну, содержащую высокочистую воду, например, деионизированную или дистиллированную воду. Ультразвуковое/мегазвуковое перемешивание может быть предусмотрено во время цикла промывания, чтобы разрушать любой осадок, который может накапливаться на поверхности оптического компонента. На стадии 314 оптический компонент промывают струей высокочистой воды в течение достаточного периода времени, чтобы обеспечить удаление всех остающихся связанных с травлением продуктов реакции и примесных катионов. Предпочтительно, оптический компонент промывают в течение примерно 30 минут, используя струйное промывание высокочистой водой с проводимостью более чем 18 Мегаом/см в течение времени промывания, по меньшей мере 15 минут. Хотя ультразвуковое или мегазвуковое перемешивание представляет собой один из способов уменьшения или удаления побочных продуктов, которые могут образовываться в процессе травления, можно использовать и другие методы в сочетании с описанным выше методом перемешивания или вместо него.

[0031] Как правило, скорость травления раствора регулируют, чтобы уменьшить концентрацию материала в граничном слое травления. Скорость, с которой травится материал оптического компонента, уменьшают ниже скорости, с которой побочные продукты реакции удаляются из пограничной области. При одном подходе снижение скорости травления достигается путем разбавления травильного раствора водой.

[0032] В другом варианте осуществления риск выпадения в осадок побочных продуктов травления уменьшают путем исключения из травильного раствора тех катионов, которые образуют нерастворимые соли в присутствии гексафторсиликатных или бифторидных анионов. Такие катионы включают катионы Na+, K+, Mg2+, Ca2+, Ba2+, Zn2+, Pb2+, Fe2+, Fe3+ и Al3+. Фторид-ион в травильном растворе может быть обеспечен с использованием фтористо-водородной кислоты (HF). В некоторых вариантах осуществления дополнительные фторид-ионы можно вводить в травильный раствор путем добавления фторидных солей, включая дифторид этилендиамина (NH4C2H4NH4F2) или соли первичных, вторичных или третичных аммониевых катионов.

[0033] В иных вариантах осуществления значение pH кислого раствора можно регулировать добавлением фторид-ионов в виде фторида аммония (NH4F). Фторидные соли увеличивают суммарное количество фторид-ионов, способных вступать в реакцию с оксидом кремния (SiO2) оптического компонента, в результате которой образуются гексафторсиликатные анионы. Кроме того, поскольку фторид-ион представляет собой сопряженное основание HF, добавление фторидной соли создает буферный раствор, стабилизируя pH травильного раствора. Стабильность pH обеспечивает постоянную скорость травления посредством поддержания долевого распределения фторид-ионов в травильном растворе на примерно постоянном уровне. В тех случаях, где в качестве компонента травильного раствора используют фторид аммония (NH4F), выпадение в осадок гексафторсиликата аммония можно свести к минимуму путем разумного выбора концентрации фторида аммония, используемого для стабилизации pH раствора. Фазовое равновесие между водной и твердой фазами гексафторсиликата аммония можно выразить следующим образом:

((NH4)2SiF6)s=2NH4 + aq+SiF6 2- aq,

где подстрочные индексы s и aq обозначают твердую и водную фазы соответственно.

[0034] Термодинамическую константу равновесия, произведение растворимости (Ksp) можно выразить через локальную молярную концентрацию иона аммония и гексафторсиликатного аниона в растворе.

Ksp=[NH4 +]2∙[SiF6 2-].

[0035] Как указано выше, растворимость соли гексафторсиликата аммония изменяется обратно пропорционально квадрату концентрации ионов аммония в растворе. Другими словами, вероятность образования осадка можно свести к минимуму, регулируя соотношение HF и NH4F, используемых в процессе травления. В одном варианте осуществления плавленый кварц травят в водном растворе, который первоначально содержит 1,2 моль на литр HF и 3,0 моль на литр NH4F, в течение периода 30 минут, чтобы повысить его стойкость к повреждению лазером. Следует понимать, однако, что можно использовать другие различные сочетания HF и NH4F в водном травильном растворе в зависимости от природы и величины повреждения, подлежащего ослаблению.

[0036] Следует отметить, что описанные здесь процессы 100, 200 и 300 являются иллюстративными и что возможны их вариации и модификации. Стадии, описанные в качестве последовательных, можно осуществлять параллельно, можно изменять порядок стадий, и сами стадии можно модифицировать или объединять. Кроме того, процессы 100, 200 и 300 можно сочетать друг с другом для обработки оптического компонента. Например, оптический компонент можно обрабатывать сначала, используя процесс 100, за которым следует процесс 300 и в заключение процесс 200. Специалист в данной области техники поймет, что возможны и другие сочетания процессов 100, 200 и 300.

[0037] Кроме того, несколько из стадий и подстадий, описанных для различных процессов обработки оптического компонента, можно скомбинировать для создания, разработанного на заказ процесса в зависимости от типа подлежащего обработке оптического компонента и природы и степени оптического повреждения. Например, оптический компонент можно обрабатывать, используя процесс 100 в сочетании с некоторыми элементами процесса 200 и процесса 300. Специалист в данной области техники поймет, что также возможны и другие сочетания.

[0038] Таким образом, хотя настоящее изобретение было описано в отношении конкретных вариантов осуществления, следует понимать, что изобретение предназначено охватывать все модификации и эквиваленты в рамках объема нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТАЛЬНОГО ЛИСТА И СИСТЕМА НЕПРЕРЫВНОЙ ОЧИСТКИ СТАЛЬНОГО ЛИСТА | 2008 |

|

RU2429313C2 |

| МОДИФИКАЦИЯ СТРУКТУРЫ ПОВЕРХНОСТИ | 2009 |

|

RU2539343C2 |

| ТРАВИЛЬНЫЙ РАСТВОР | 1997 |

|

RU2119462C1 |

| СПОСОБ ТРАВЛЕНИЯ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЯ С ОБРАЗОВАНИЕМ КРЕМНИЕВЫХ СТОЛБИКОВ И ПЕРЕЗАРЯЖАЕМЫЙ ЛИТИЕВЫЙ АККУМУЛЯТОР С АНОДОМ, ВЫПОЛНЕННЫМ ИЗ МАТЕРИАЛА, ТРАВЛЕННОГО ЭТИМ СПОСОБОМ | 2007 |

|

RU2429553C2 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ ИЛИ ЛЕЧЕНИЯ ЭРОЗИИ ЗУБОВ | 2015 |

|

RU2698209C2 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ИЗДЕЛИЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2061793C1 |

| СПОСОБ ТРАВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1987 |

|

RU1445128C |

| Раствор для травления стеклокристаллических материалов | 1976 |

|

SU628161A1 |

| КОМПОЗИЦИЯ И СПОСОБ УДАЛЕНИЯ ОСТАТОЧНЫХ ПОЛИМЕРОВ С АЛЮМИНИЙСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2313155C2 |

Изобретение относится к производству высококачественных оптических материалов, в частности материалов, обладающих стойкостью к оптическому повреждению. Способ предотвращения повреждения, наносимого оптическим компонентам высокоинтенсивными источниками света, включает травление оптического компонента в травильном растворе, содержащем фтористо-водородную кислоту, фторид-ионы и бифторид-ионы. Способ также включает мегазвуковое и ультразвуковое перемешивание травильного раствора в ходе процесса с последующим промыванием оптического компонента в промывочной ванне и струйным промыванием. Техническим результатом изобретения является повышение стойкости оптических материалов из плавленого кварца к облучению с высокой плотностью энергии, в частности в ультрафиолетовой области спектра. 10 з.п. ф-лы. 3 ил.

1. Способ обработки оптического компонента, содержащий:

подвергание оптического компонента воздействию водного раствора, включающего одно из следующих соединений: фтористо-водородную кислоту, фторид-ионы или бифторид-ионы, причем этот водный раствор имеет скорость травления;

после этого перемешивание водного раствора на мегазвуковой частоте;

удаление поверхностного слоя с области, включающей предшественники оптического повреждения, используя этот водный раствор, чтобы минимизировать связанные с травлением побочные продукты предшественников оптического повреждения;

после этого помещение оптического компонента в промывочную ванну, содержащую деионизированную воду, на первую продолжительность времени и перемешивание промывочной ванны с использованием ультразвуковой частоты;

по истечении первой продолжительности времени струйное промывание оптического компонента в течение второй продолжительности времени.

2. Способ по п.1, при этом удаление поверхностного слоя содержит удаление от примерно 100 нанометров до примерно 100 микрон материала с упомянутой области.

3. Способ по п.1, при этом вторая продолжительность времени составляет по меньшей мере 15 минут.

4. Способ по п.1, при этом водный раствор содержит фтористо-водородную кислоту и высокочистую воду.

5. Способ по п.1, дополнительно содержащий установление скорости травления водного раствора меньшей, чем скорость удаления побочных продуктов реакции.

6. Способ по п.1, при этом водный раствор практически не содержит катионов, способных образовывать гексафторсиликатные соли с низкой растворимостью в водном растворе.

7. Способ по п.6, при этом катионы включают один или более из натрия (Na+), калия (K+), магния (Mg2+), кальция (Ca2+), бария (Ba2+), цинка (Zn2+), свинца (Pb2+), железа (Fe2+, Fe3+) или алюминия (Al3+).

8. Способ по п.1, дополнительно содержащий добавление дифторида этилендиамина или фторидных солей первичных, вторичных или третичных аммониевых катионов в водный раствор.

9. Способ по п.1, дополнительно содержащий добавление фторида аммония в водный раствор, чтобы стабилизировать концентрацию pH водного раствора.

10. Способ по п.9, при этом водный раствор включает 1,2 моль на литр фтористо-водородной кислоты и 3 моль на литр фторида аммония.

11. Способ по п.1, дополнительно содержащий:

помещение оптического компонента в печь и

нагревание оптического компонента до температуры между 700°C и 1050°C в течение периода между 24 часами и 48 часами.

| Cleaning of substrate surfaces, in: H.K | |||

| Pulker: Coating on glass, 1999, Elsevier, с.62, пар.3 | |||

| P.E | |||

| Miller at all: Laser damage precursors in fused silica”;, PROC.OF SPIE, v.7504, 75040X, 21.09.2009, p.4 | |||

| J.A | |||

| Garsia-Macedo et all: Solvent and ligand effects on the optical properties of silver nanoparticles in silica sol-gel film”;, |

Авторы

Даты

2015-03-10—Публикация

2010-09-22—Подача