Изобретение относится к подземной газификации углей и может быть использовано в газоотводящих скважинах для эффективной утилизации тепла отводимого газа.

Известна скважина, снабженная спиральным водяным теплообменником, выполненным с возможностью съема тепла отходящих газов, размещаемым в полости газоотводящей скважины (см. SU №1574801, E21B 43/295, 1990).

Недостатками такой скважины являются следующие. Размещение спирального водяного теплообменника внутри скважины существенно повышает ее сопротивление и снижает пропускную способность газоотводящей скважины. Кроме того, размещение теплообменника в верхней части скважины осложняет эксплуатацию нижней части скважины, а выполнение его на всю длину скважины навряд ли реально из-за громоздкости и большой стоимости теплообменника, возрастающих с увеличением длины (глубины) скважины. Кроме того, схема движения теплоотводящего материала неэффективна и потребует использования насосных средств.

Известна также скважина-утилизатор, содержащая трубу для отвода горючего газа и теплообменник, размещенный в затрубном пространстве, с возможностью съема тепла отходящих газов, выполненный с возможностью подачи воды от ее источника в нижнюю часть теплообменника (см. RU №2055174, E21B 43/295, 1996). Теплообменник относится к типу кожухотрубных и выполнен в виде трубчатого кожуха, концентрически расположенного относительно газоотводящей трубы в обсадной трубе с образованием относительно нее межтрубного зазора, перекрытого на нижнем конце обсадной трубы, перед входом в угольный пласт, и содержит размещенную вдоль обсадочной трубы трубку для подачи в нижнюю часть межтрубного зазора воды.

Недостатком такой скважины-утилизатора является недостаточная эффективность работы, что предопределяется схемой использования тепла отходящих газов в кожухотрубном теплообменнике скважины, поскольку теплоотводящий материал с минимальной температурой (воду) вводят в нижнюю часть теплообменника (самую горячую), а более вышележащие части трубы для отвода горючего газа (нагрев которых меньше нижележащих) пытаются охлаждать более нагретым теплоотводящим материалом (паром). Таким образом, не обеспечивается эффективная утилизация тепла исходящих газов в верхней части газоотводящей трубы, что приводит к невозможности получения перегретого пара высокого давления с температурой порядка 260°С и давлением 20 атм. (используемого в паровых турбинах с противодавлением) при одновременном получении исходящего газа с температурой порядка 210-220°C.

Задача, на решение которой направлено заявленное изобретение - обеспечение возможности получения перегретого пара высокого давления с температурой порядка 260°C при одновременном получении исходящего газа с температурой порядка 210-220°C.

Технический результат, проявляющийся при решении поставленной задачи, выражается в обеспечении эффективной утилизации тепла исходящих газов в верхней части газоотводящей трубы при получении перегретого пара с параметрами, оптимальными для использования в паровых турбинах с противодавлением. Таким образом, обеспечивается возможность получения пара с максимально высокой температурой, а газа ПГУ - с максимально низкой (ограниченной точкой росы газа ПГУ, поскольку образующийся при охлаждении газа ПГУ конденсат содержит такие агрессивные компоненты, как фенолы, аммиак, кислоты, смолы, концентрация которых зависит главным образом от состава угля). Конденсат отрицательно влияет на срок службы металлических труб скважин и трубопроводов, поэтому исключение его образования способствует продлению сроков эксплуатации оборудования.

Поставленная задача решается тем, что скважина-утилизатор, содержащая трубу для отвода горючего газа и теплообменник, размещенный в затрубном пространстве, с возможностью съема тепла отходящих газов, выполненный с возможностью подачи воды от ее источника в нижнюю часть теплообменника, отличается тем, что теплообменник включает два спиральных трубопровода, обвитых вокруг трубы для отвода горючего газа, первый из которых выполнен на ее верхнем участке, предпочтительно примыкающем к поверхности, а второй выполнен ниже первого, причем приемное отверстие первого спирального трубопровода размещено на земной поверхности и сообщено с источником воды, а его выпускное отверстие, размещенное на его нижнем конце, сообщено соединительным трубопроводом с приемным отверстием второго спирального трубопровода, размещенным в его нижней точке, предпочтительно у нижнего торца затрубного участка, кроме того, выпускное отверстие второго спирального трубопровода, размещенное в его верхней точке, посредством паропровода сообщено с потребителем перегретого пара, расположенным на земной поверхности. Кроме того, в качестве потребителя перегретого пара использована паровая турбина с противодавлением. Кроме того, спиральные трубопроводы размещены в контакте с трубой для отвода горючего газа.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач.

Признаки, указывающие, что «теплообменник включает два спиральных трубопровода», обеспечивают возможность снятия тепла и с менее нагретых участков трубы для отвода горючего газа (примыкающих к поверхности), и более прогретых ее участков (расположенных ниже), при этом обеспечивается возможность заданного увеличения площади теплоотводящей поверхности трубопроводов. Кроме того, обеспечивается возможность организации оптимальной схемы отбора тепла по длине трубы для отвода горючего газа.

Признаки, указывающие, что первый из спиральных трубопроводов выполнен на верхнем участке трубы для отвода горючего газа …, а второй выполнен ниже первого, обеспечивают возможность формирования теплообменника-экономайзера (снимающего тепло с менее нагретых (верхних) участков трубы для отвода горючего газа) и теплообменника-перегревателя пара (снимающего тепло с более прогретых ее участков).

Признаки, указывающие, что «приемное отверстие первого спирального трубопровода размещено на земной поверхности и сообщено с источником воды, а его выпускное отверстие, размещенное на его нижнем конце, сообщено соединительным трубопроводом с приемным отверстием второго спирального трубопровода, размещенным в его нижней точке, предпочтительно у нижнего торца затрубного участка», обеспечивают возможность отбора тепла на самом верхнем и нижнем участках скважины и, тем самым, прогрева воды и ее испарения за счет использования отбираемого на экономайзерном участке теплообменника и доведение параметров пара до уровня, соответствующего перегретому пару, пригодному для эффективного срабатывания в паровой турбине с противодавлением. Таким образом, обеспечивается возможность получения перегретого пара с максимально высокой температурой, а газа ПГУ - с максимально низкой.

Признаки, указывающие, что «выпускное отверстие второго спирального трубопровода, размещенное в его верхней точке, посредством паропровода сообщено с потребителем перегретого пара, расположенным на земной поверхности», минимизируют потери тепла отводимого перегретого пара и обеспечивают его передачу потребителям.

Признаки второго пункта формулы изобретения описывают вариант максимально эффективного использования перегретого пара высоких параметров, обеспечиваемого заявленным устройством.

Признаки третьего пункта формулы изобретения позволяют повысить эффективность отбора тепла исходящих газов ПГУ.

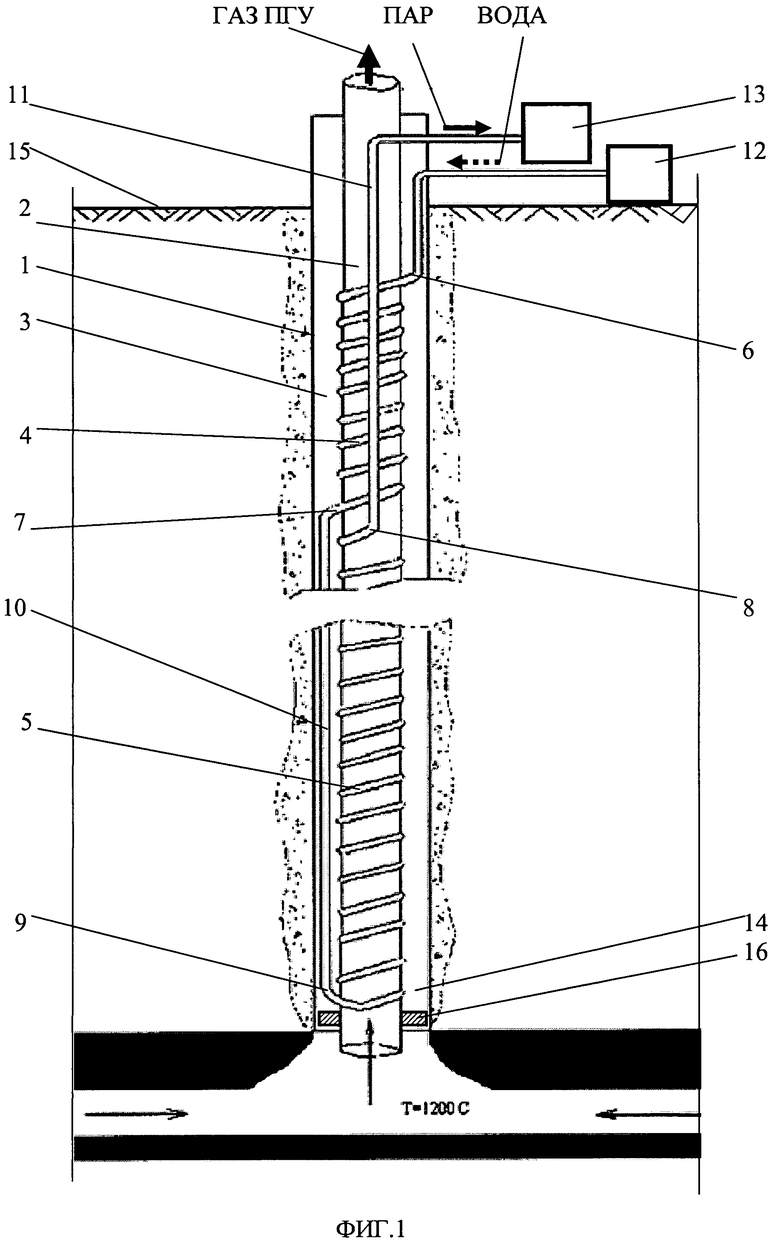

На чертеже представлено продольное сечение скважины-утилизатора.

Скважина-утилизатор содержит коаксиально расположенные обсадную трубу 1, трубу 2 для отвода горючего газа, затрубный участок 3, теплообменник, содержащий первый 4 и второй 5 спиральные трубопроводы, приемное 6 и выпускное 7 отверстия первого спирального трубопровода 4, приемное 8 и выпускное 9 отверстия второго спирального трубопровода 5, соединительный трубопровод 10, паропровод 11, источник воды 12, потребитель перегретого пара 13, нижний торец 14 затрубного участка 3, опорную шайбу 16; 15 - земная поверхность.

Обсадная труба 1 и труба 2 для отвода горючего газа конструктивно не отличаются от известных конструкций, единственное требование к ним - возможность размещения в затрубном участке 3 (между ними) теплообменника. Толщина затрубного участка 3 - порядка трех диаметров труб, использованных для изготовления спиральных трубопроводов 4 и 5, а также соединительного трубопровода 10 (или паропровода 11). Диаметр трубы 2 для отвода горючего газа определяется рабочими параметрами газогенератора и составляет порядка 300 мм. Спиральные трубопроводы 4 и 5, а также соединительный трубопровод 10 и паропровод 11 изготовлены из труб диаметром порядка 70 мм. Спиральные трубопроводы 4 и 5 размещены в контакте с трубой 2 для отвода горючего газа.

Спиральный трубопровод 4 выполнен на верхнем участке труба 2 для отвода горючего газа, предпочтительно примыкающем к земной поверхности 15. Второй спиральный трубопровод 5 размещен ниже первого, причем приемное выпускное отверстие первого спирального трубопровода 4 размещено на земной поверхности 15 и сообщено с источником воды 12, а его выпускное отверстие 7, размещенное на его нижнем конце, сообщено соединительным трубопроводом 10 с приемным отверстием 8 второго спирального трубопровода 5, размещенным в его нижней точке (у нижнего торца 14 затрубного участка 3), кроме того, выпускное отверстие второго спирального трубопровода 5, размещенное в его верхней точке, посредством паропровода 11 сообщено с потребителем перегретого пара 13, расположенным на земной поверхности 15.

В качестве источника воды 12 использована емкость для воды известной конструкции, размещенная на земной поверхности 15. Источник воды 12 снабжен насосом (на чертежах не показан) и непосредственно сообщен с приемным отверстием 6 первого спирального трубопровода 4, предпочтительно, через запорную арматуру известной конструкции (на чертежах не показана).

В качестве потребителя перегретого пара 13 используют турбину с противодавлением (у которой весь отработанный пар используется для технологических целей - сушка, отопление, приготовление парового дутья и т.п.).

Нижний торец 14 затрубного участка 3 формируют как шайбу жестко закрепляемую (например, привариваемую у нижнего торца трубы 2 для отвода горючего газа), при этом целесообразно закрепить подобную же шайбу (на чертежах не обозначена) на расстоянии 15-20 м выше нижнего торца 14.

Предлагаемая скважина-утилизатор сооружается следующим образом.

Соответствующим буровым станком бурится скважина (вертикальная или наклонная) соответствующего диаметра, которая известным образом обсаживается обсадной трубой 1, с тампонажем затрубного пространства. Далее в обсадную трубу 1 опускают трубу 2 для отвода горючего газа, на которой закреплены спиральные трубопроводы 4 и 5, связанные соединительным трубопроводом 10, и паропровод 11, закрепленный на выпускном отверстии второго спирального трубопровода 5, при этом нижний торец 14 трубы 2 и вышеупомянутая дополнительная шайба обеспечивают надежную центровку трубы 2 в процессе ее спуска в обсадную трубу 1. Кроме того, у верхнего конца трубы 2 жестко фиксируют опорную шайбу 16, диаметр которой несколько больше диаметра оголовка обсадной трубы 1. Расстояние от торца трубы 2 до месторасположения опорной шайбы 16 выбирают из условия позиционирования нижнего торца 14 затрубного участка 3 в полости обсадной трубы 1, желательно как можно ближе к ее нижнему торцу. После спуска трубы 2 с теплообменником на заданную глубину жестко и герметично скрепляют нижнюю поверхность опорной шайбы 16 с торцом оголовка обсадной трубы 1 (например, сваркой). Далее монтируют комплекс оборудования на земной поверхности, монтируют источник воды 12 и соединяют его с приемным отверстием 6 первого спирального трубопровода 4, а выпускное 9 отверстие второго спирального трубопровода 5 соединяют с потребителем перегретого пара 13.

Скважину известным образом сбивают с дутьевыми скважинами газогенератора (на чертежах не показаны). Процесс розжига и газификации осуществляют известным образом с подачей дутья через дутьевые скважины и отводом исходящего газа (газа ПГУ) через заявленную скважину-утилизатор.

Скважина-утилизатор работает следующим образом.

Горячий газ удаляется по трубе 2. В теплообменник (первый 4 и второй 5 спиральные трубопроводы) подают под давлением 0,5-1,0 МПа холодную воду с температурой +200°C. Последовательно проходя через первый спиральный трубопровод 4, холодная вода испаряется и превращается в пар с температурой +212°C, этот пар, проходя второй спиральный трубопровод 5, превращается в перегретый пар с температурой 260°C. При этом температура исходящего газа падает с 1200°C (на контакте с газогенератором) до 210-220°C (на устье скважины 2), в условиях примера, соответствующего табл.1.

Реальность названных параметров работы скважины-утилизатора подтверждается расчетом, при этом были приняты исходные технические показатели, приведенные в табл.1.

При подсчете теплового баланса для определения количества теплоты Q1, которая выделится при охлаждении газа до температуры 210°C при температуре в устье скважины 1200°C, находим, что оно составит 671 кВт.

Количество теплоты Q2, которая будет преобразована в пар, с учетом КПД процесса, теплообмена газ-пар равного 0,8, откуда Q2=536,8 кВт.

Расход пара G2 составит 0,19 кг/с.

Площадь сечения трубы теплообменника, необходимой для снятия тепла при заданной скорости движения воды в трубе, будет равна 0,13·10-3 м2.

Скорость пара ϑпара=10,83 м/с, а скорость воды

При расчете теплопередачи сечение трубы теплообменника принято с шириной контактной площадки 70 мм.

Расчет количества тепла по воде в экономайзерном участке Qэк2, которое будет получено до возникновения процесса кипения в воде, проходящей по трубе теплообменника, составляет 156,96 кВт.

Температура газа ПГУ на выходе из экономайзерного участка tг1=627,15 К (354,15°C).

Температура газа ПГУ на выходе из экономайзера теплообменного аппарата скважины после нагрева пара в охлаждающей трубе до 212°C будет составлять 354,15°C.

Площадь теплообмена (F) для экономайзерного участка охлаждаемой газоотводящей скважины при этих условиях равна 70,07 м2.

Необходимая для экономайзерного участка длина охлаждающей трубы теплообменника L=1401 м.

При диаметре трубы, отводящей горячий газ ПГУ (300 мм), длина одного витка трубы вокруг газоотводящей скважины равна 0,94 м, т.е. при длине трубы спирального трубопровода 1401 м количество витков равно 1487 шт., с учетом толщины одного витка 0,08 м, длина экономайзерного участка теплообменника будет равна 119 м.

При расчете участка перегрева пара теплообменника газоотводящей скважины количество тепла, требуемого на испарение воды на нем, равно 379,84 кВт.

При этом температура газа ПГУ в газоотводящей скважине на выходе из участка перегрева пара - 611°C; температура пара в трубе теплообменника при входе в участок перегрева пара - 212°C; температура пара в трубе теплообменника на выходе из участка перегрева пара - 260°C (перегретый пар).

Средняя температура на участке перегрева пара скважины (tср) равна 905,5°C. Плотность газа при данной температуре равна 0,3 кг/м. Расход газа ПГУ равен 0,5 кг/с. Средняя скорость газа ПГУ на этом участке равна

Зная значение коэффициента теплопередачи, количества теплоты для перегрева пара, среднелогарифмического температурного напора, по приведенной выше формуле найдем величину контактной площадки трубы теплообменника (F), требуемой для получения на участке перегрева пара заданных параметров 20,1 м2.

Длина трубы теплообменника, требуемая для теплоотдачи на участке, должна составлять 402 м. Отсюда минимальная длина участка перегрева пара должна составлять 34 м (при ширине одного витка 0,08 м).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ГАЗИФИКАЦИИ УГЛЯ | 2013 |

|

RU2539055C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381356C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2382879C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| Парогазовая установка с охлаждаемым диффузором | 2019 |

|

RU2715073C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 2001 |

|

RU2208689C2 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 2008 |

|

RU2391517C2 |

| Парогенератор | 1986 |

|

SU1456691A1 |

Изобретение относится к горному делу и может быть применено при подземной газификации углей. Скважина-утилизатор содержит трубу для отвода горючего газа и теплообменник, размещенный в затрубном пространстве, с возможностью съема тепла отходящих газов, выполненный с возможностью подачи воды от ее источника в нижнюю часть теплообменника. При этом теплообменник включает два спиральных трубопровода, обвитых вокруг трубы для отвода горючего газа, первый из которых выполнен на ее верхнем участке, предпочтительно примыкающем к поверхности, а второй выполнен ниже первого. Причем приемное отверстие первого спирального трубопровода размещено на земной поверхности и сообщено с источником воды, а его выпускное отверстие, размещенное на его нижнем конце, сообщено соединительным трубопроводом с приемным отверстием второго спирального трубопровода, размещенным в его нижней точке, предпочтительно у нижнего торца затрубного участка. Кроме того, выпускное отверстие второго спирального трубопровода, размещенное в его верхней точке, посредством паропровода сообщено с потребителем перегретого пара, расположенным на земной поверхности. В качестве потребителя перегретого пара использована паровая турбина с противодавлением. Кроме того, спиральные трубопроводы размещены в контакте с трубой для отвода горючего газа. Технический результат заключается в повышении эффективности утилизации тепла исходящих газов. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Скважина-утилизатор, содержащая трубу для отвода горючего газа и теплообменник, размещенный в затрубном пространстве, с возможностью съема тепла отходящих газов, выполненный с возможностью подачи воды от ее источника в нижнюю часть теплообменника, отличающаяся тем, что теплообменник включает два спиральных трубопровода, обвитых вокруг трубы для отвода горючего газа, первый из которых выполнен на ее верхнем участке, предпочтительно примыкающем к поверхности, а второй выполнен ниже первого, причем приемное отверстие первого спирального трубопровода размещено на земной поверхности и сообщено с источником воды, а его выпускное отверстие, размещенное на его нижнем конце, сообщено соединительным трубопроводом с приемным отверстием второго спирального трубопровода, размещенным в его нижней точке, предпочтительно у нижнего торца затрубного участка, кроме того, выпускное отверстие второго спирального трубопровода, размещенное в его верхней точке, посредством паропровода сообщено с потребителем перегретого пара, расположенным на земной поверхности, кроме того, в качестве потребителя перегретого пара использована паровая турбина с противодавлением.

2. Скважина-утилизатор по п.1, отличающаяся тем, что спиральные трубопроводы размещены в контакте с трубой для отвода горючего газа.

| RU 2055174 C1, 27.02.1996 | |||

| Способ подземной газификации угля и устройство для его осуществления | 1975 |

|

SU652899A3 |

| Способ эксплуатации скважин подземной газификации угля и устройство для его осуществления | 1987 |

|

SU1574801A1 |

| Парогазовая установка с газификацией твердого топлива | 1989 |

|

SU1645573A1 |

| WO 2009052045 A1, 23.04.2009 | |||

| US 2013161009 A1, 27.06.2013 | |||

Авторы

Даты

2015-03-10—Публикация

2013-12-10—Подача