Изобретение относится к области подавления коррозии трубных элементов теплоэнергетического оборудования посредством оценки внутриструктурных напряжений и может найти применение на предприятиях энергетической отрасли и научно-исследовательских организациях для разработки регламента мероприятий по защите поверхностей энергетического оборудования от коррозионного разрушения.

Известны методические указания по предпусковой парокислородной очистке и пассивации пароводяного тракта теплоэнергетического оборудования (МУ 34-70-128-85), согласно которым температуру перегретого пара рекомендуют выбирать в пределах 250-450°С. При этом утверждается, что защитные свойства оксидных пленок увеличиваются с повышением температуры среды.

Для элементов пароводяного тракта, в которых заводами-изготовителями оборудования запрещается поднимать температуру среды выше допустимой для данного оборудования, защитная пленка создается при температурах в интервале 250-350°С.

Согласно изобретению (патент RU 2303745, МПК F22B37/48, опубл. http://www.fips.ru/cdfi/fips.dll?ty=29&docid=2303745&cl=9&path=http://195.208.85.248/Archive/PAT/2007FULL/2007.07.2) температура пассивации находится в интервале 90-450 °С, при этом об эффективности очистки и пассивации поверхности котельных труб судят по интенсивности роста концентрации окислов железа в очищающем агенте.

Известны способы (патенты RU 2190699, МПК C23G5/00, C23F11/02, F28G13/00, опубл. 10.10.2002, RU 2222411, МПК B22F3/24, C23C8/16, опубл. 27.01.2004), в которых предлагают выбирать температуру пассивации в интервале 400-570 °С, а процесс псевдоожижения и окисления ведут подачей воды непосредственно в рабочее пространство печи.

Недостатком описанных способов является общий подход к различным разновидностям сталей, не учитывающий их специфику и внутренние структурные напряжения, что не позволяет сузить диапазон температур пассивации и получить наибольшую защиту энергетического оборудования от коррозии.

Известно устройство для осуществления способа испытания образцов металлических мембран под напряжением (RU №2296976, МПК G01N17/00, опубл. 10.04.2007), содержащее емкость для коррозионной среды, средства для воздействия на образец нагрузками и регистрирующую аппаратуру. Нагрузочный резервуар имеет фланец, на который установлен с образованием герметично закрытой полости испытуемый образец, закрепляемый при помощи ответного фланца с отверстием определенного размера. С наружной стороны образца между испытуемым образцом и ответным фланцем установлен патрубок, образующий вместе с испытуемым образцом емкость для коррозионной среды. К резервуару подведена магистраль от источника рабочей среды для оказания одностороннего давления на образец, а также подсоединено устройство замера давления. Кроме того, установлен измерительный комплекс для измерения геометрических параметров образца.

Недостатком устройства является невозможность создания условий, соответствующих тем, в которых работают элементы энергетического оборудования.

Известно устройство для определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя (RU №2260788, МПК G01N17/00, опубл. 20.09.2005), включающее герметичную емкость из металла, размещенный внутри герметичной емкости стакан, заполняемый теплоносителем и образцами, имеющий пористую трубу с системой капиллярных каналов, установленную в центре стакана, основной холодильник и верхний нагреватель. Причем, в центре стакана закреплены горизонтально верхнее и нижнее кольца, разделенные пористой трубой. В кольцевой полости размещено пористое кольцо с отверстиями в верхней и нижней частях. Вдоль продольной оси пористой трубы расположен вал с возможностью вращения его вокруг продольной оси стакана, средняя часть которого выполнена в виде усеченного конуса, ориентированного меньшим основанием вверх. На боковой поверхности усеченного конуса размещены образцы в виде колец. На верх стакана положен пористый диск, рядом с верхней частью боковой стенки стакана и внутри пористой трубы установлены пробирки с термопарами. На внешней поверхности боковой стенки герметичной емкости в зоне кольцевой полости присоединен основной холодильник, над основным холодильником установлен верхний нагреватель, под днищем герметичной емкости - нижний нагреватель. Вал, опорное кольцо, пористый диск, пористое кольцо, пробирки, стакан и пористая труба выполнены из керамики.

Недостаток изобретения - сложность изготовления устройства и загрузки испытуемых образцов.

Наиболее близким, принятым за прототип, является изобретение «устройство для коррозионных испытаний образцов под напряжением» (RU №2110785, МПК G01N17/00, опубл. 10.05.1998), содержащее камеру, выполненную в виде цилиндрического сосуда, внутри которого установлен испытуемый образец трубы, первую торцевую крышку для камеры, первый гидроцилиндр осевого нагружения образца трубы и уплотнения. Причем, оно снабжено вторым гидроцилиндром осевого нагружения образца трубы, двумя гидроцилиндрами нагружения образца трубы изгибающим моментом, рамой, системой нагрева, второй торцевой крышкой для камеры, полыми тягами осевого нагружения образца с прокладками на них, радиаторами, а также теплоизоляцией. Полые тяги связаны с испытуемым образцом трубы по резьбе с возможностью прохождения сквозь крышки камеры. Корпусы гидроцилиндров жестко закреплены на раме. Радиаторы закреплены на штоках гидроцилиндров осевого нагружения образца трубы. Гидроцилиндры нагружения образца трубы изгибающим моментом установлены в камере радиально с возможностью взаимодействия с ним. При этом полые тяги соединены со штоками гидроцилиндров осевого нагружения образца трубы быстроразъемными соединениями и имеют штуцеры для подвода и отвода испытательной жидкой среды внутрь испытуемого образца трубы. Уплотнения размещены в торцевых крышках, а на полых тягах выполнены места для наклейки тензорезисторных датчиков.

Задача технического решения - определение оптимальной температуры пассивации для различных видов сталей на основе оценок напряженного состояния теплонапряженных поверхностей, при минимизации затрат на создание устройства и ведение испытаний.

В способе подготавливают эталон, подвергают его термоциклированию, при проведении которого методом рентгеновской дифракции определяют внутренние структурные напряжения I рода и II рода. Строят зависимости внутренних структурных напряжений I и II рода от температуры термоциклирования, по которым определяют область одновременной релаксации внутренних структурных напряжений и соответствующую ей температуру пассивации.

Область одновременной релаксации внутренних структурных напряжений - это часть полученной зависимости внутренних структурных напряжений I и/или II рода от температуры, в которой внутренние структурные напряжения I и/или II рода релаксируют до нуля при переходе из области сжимающих напряжений в область растягивающих (фиг. 1 и фиг. 2).

Устройство для коррозионных испытаний трубных элементов энергетического оборудования содержит камеру, выполненную в виде цилиндрического сосуда, внутри которого расположены испытуемые образцы, систему нагрева - электрическую печь. Причем, камера и ртутный термометр расположены в электрической печи. Один из концов камеры соединен с находящимися вне зоны обогрева игольчатым вентилем и змеевиком, на конце которого расположен манометр. Для создания требуемого теплового режима электрической печи выполнен задатчик температуры, соединенный с автоматическим тиристорным регулятором температуры и термопарой.

На фиг. 1 представлена зависимость изменения внутренних структурных напряжений I рода

На фиг. 2 представлена зависимость изменения внутренних структурных напряжений II рода

На фиг. 3 показана схема нарезки и маркировки образцов первой партии для коррозионных испытаний.

На фиг. 4 показана схема нарезки и маркировки образцов второй партии для коррозионных испытаний.

На фиг. 5 изображено устройство для проведения коррозионных испытаний.

На фиг. 6 показаны результаты изменения массы к единице поверхности (Δm1/S) образцов первой и второй партии после первого полугодия коррозионных испытаний.

На фиг. 7 показаны результаты изменения массы к единице поверхности (Δm2/S) образцов первой и второй партии после второго полугодия коррозионных испытаний.

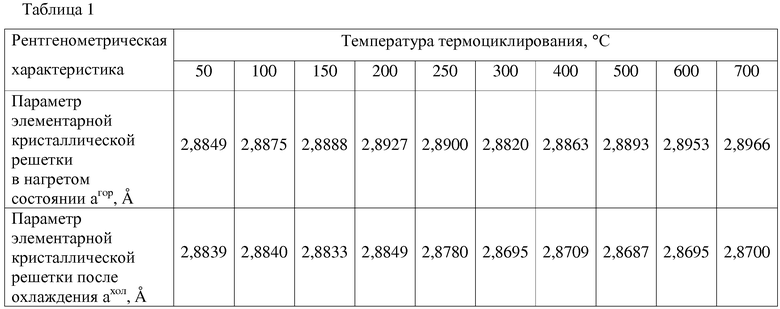

В таблице 1 приведены результаты определения параметра элементарной кристаллической решетки в нагретом состоянии агор и после охлаждения до комнатной температуры ахол после соответствующих температур нагрева.

В таблице 2 показаны значения внутренних структурных напряжений I рода

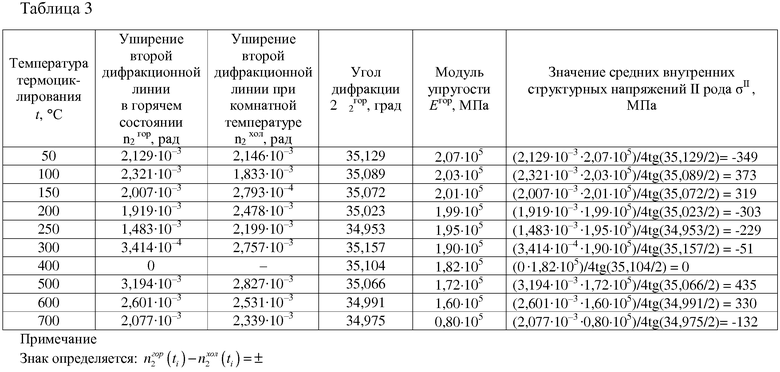

В таблице 3 показаны результаты определения значений внутренних структурных напряжений II рода

На фиг. 6 показаны результаты изменения массы к единице поверхности (Δm1/S) образцов первой и второй партии после первого полугодия коррозионных испытаний.

Первую партию образцов подвергают коррозионным испытаниям без предварительной обработки, вторую партию образцов предварительно прогревают в печи в воздушной среде при температуре 350-370 °С, установленной по предложенному способу в течение 25-30 минут (фиг. 1, 2, где серым цветом обозначены результаты коррозионных испытаний первой партии образцов, а черным цветом - второй партии образцов).

Изменение массы Δm1 устанавливают, как разницу массы образцов после первого полугодия коррозионных испытаний (М1) и первоначальной массой (Мисх), определенной до проведения коррозионных испытаний, S - площадь соответствующего образца, см2:

На фиг. 7 показаны результаты изменения массы к единице поверхности (Δm2/S) этих же образцов после второго полугодия коррозионных испытаний, где серым цветом обозначены результаты коррозионных испытаний первой партии образцов (без предварительной термической обработки), а черным цветом - второй партия образцов (прогретых при температуре 350-370 °С, установленной по предложенному способу, в течение 25-30 минут).

Изменение массы Δm2 устанавливают, как разницу массы образцов после второго полугодия коррозионных испытаний (М2) и массой образцов (М1), определенной после проведения первого полугодия коррозионных испытаний, S - площадь соответствующего образца, см2:

Устройство (фиг. 5) включает камеру 1, выполненную в виде цилиндрического сосуда - трубы из нержавеющей стали 12Х18Н12Т длиной 500 мм, наружным диаметром 20 мм и толщиной стенки 2,5 мм. К одному из концов камеры 1 присоединены игольчатый вентиль 2 и змеевик 3, соединенный с манометром 4. Внутри камеры 1 располагают исследуемые образцы (на чертеже не показаны). Устройство снабжено системой нагрева - электрической печью 5. Камера 1 расположена в электрической печи 5, игольчатый вентиль 2, змеевик 3 и манометр 4 расположены вне зоны обогрева электрической печи 5, в которой также предусмотрены задатчик температуры 6, автоматический тиристорный регулятор температуры 7, соединенный с термопарой 8, а также ртутный термометр 9.

Устройство работает следующим образом. Исследуемые образцы помещают в цилиндрический сосуд - камеру 1 через конец, свободный от змеевика 3. Затем ее заполняют дистиллированной водой и герметизируют, например, завариванием этого конца аргонно-дуговой сваркой. Далее заполненную дистиллированной водой камеру 1 помещают в электрическую печь 5, а игольчатый вентиль 2, змеевик 3 и манометр 4 располагают вне зоны обогрева электрической печи 5. Установление необходимого теплового режима электрической печи 5 осуществляют при помощи задатчика температуры 6. Непрерывность и стационарность при фиксированной температуре, выставленной задатчиком температуры 6 теплового режима, обеспечивает автоматический тиристорный регулятор температуры 7 по данным термопары 8. Контроль соответствия реального значения теплового режима выставленному значению задатчиком температуры 6 осуществляют ртутным термометром 9.

Игольчатый вентиль 2 позволяет сбрасывать давление в камере 1 и продувкой осуществлять деаэрацию водяного пара, получаемого в процессе нагрева печью 5 дистиллированной воды.

Заявляемое изобретение поясняется примерами.

Подготавливают эталон из котельной трубы, изготовленной из стали 20, подвергают его термоциклированию (нагревают до определенной температуры - определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор - охлаждают до комнатной температуры - определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки при комнатной температуре ахол и затем повторяют эту последовательность действий с повышением температуры в каждом цикле нагрева) - таблица 1.

Определяют внутренние структурные напряжения I рода

где

t - температура термоциклирования (t=50, 100…700 °С).

Затем, пользуясь методикой, описанной в работе (Любимова Л.Л. Методика рентгенометрического анализа внутриструктурных напряжений //Известия Томского политехнического университета. - 2003. - Т. 306 - №4. - C. 72-77), определяют внутренние структурные напряжения II рода

где

t - температура термоциклирования (t=50, 100…700 °С).

Строят зависимости внутренних структурных напряжений I и II рода от температуры - фиг. 1 и фиг. 2 соответственно, по которым определяют область одновременной релаксации внутренних структурных напряжений и соответствующую ей температуру пассивации.

Температура пассивации, соответствующая области релаксации внутренних структурных напряжений I рода

Пример коррозионных испытаний

Первую партию образцов изготавливают, нарезая трубу (сталь 20) на 16 равных частей и маркируя их, как показано на фиг. 3. Вторую партию изготавливают аналогичным способом (фиг. 4).

С целью создания структурных дефектов, ускоряющих процесс развития коррозии, каждый из образцов первой партии подвергают внешней механической нагрузке от 18 до 455 МПа с помощью стандартного гидравлического пресса.

Каждый из образцов второй партии подвергают внешней механической нагрузке 350 МПа с помощью стандартного гидравлического пресса, после чего прогревают в печи в воздушной среде при температуре 350-370 °С в течение 25-30 минут.

Каждый из образцов первой и второй партий взвешивают.

Коррозионные испытания первой и второй партии образцов проводят в устройстве для коррозионных испытаний (фиг. 5).

Все образцы первой и второй партий помещают внутрь камеры 1 через конец, свободный от змеевика 3, после чего ее заполняют дистиллированной водой и герметизируют завариванием этого конца аргонно-дуговой сваркой. Затем камеру 1 помещают в электрическую печь 5, а игольчатый вентиль 2, змеевик 3 и манометр 4 расположены вне зоны обогрева электрической печи 5. Устанавливают при помощи задатчика температуры 6 тепловой режим электрической печи 5 равным 230-235 ºС. Непрерывность и стационарность при фиксированной температуре, выставленной задатчиком температуры 6 теплового режима, обеспечивает автоматический тиристорный регулятор температуры 7 по данным термопары 8. Контроль соответствия реального значения теплового режима выставленному значению задатчиком температуры 6 осуществляют ртутным термометром 9.

После первого полугодия все образцы первой и второй партий извлекают из камеры 1, взвешивают, устанавливая изменение массы к единице поверхности (Δm1/S) образцов первой и второй партии в сравнении со значением до проведения коррозионных испытаний (фиг. 6). Затем все образцы первой и второй партий снова помещают внутрь камеры 1, герметизируют и повторяют коррозионные испытания в течение второго полугодия.

По истечении второго полугодия коррозионные испытания прекращают. Все образцы первой и второй партий извлекают из камеры 1, взвешивают, устанавливая изменение массы к единице поверхности (Δm2/S) в сравнении со значением, полученным при взвешивании после коррозионных испытаний в течение первого полугодия (фиг. 7).

Полученные результаты коррозионных испытаний образцов первой и второй партий позволяют утверждать, что оптимальной температурой пассивации стали является 350-370°С, при которой на поверхности образцов создается тончайшая прочная оксидная пленка. Возникающая оксидная пленка блокирует концентрацию напряжений на острие кромки трещины, необходимых для ее продвижения. Тем самым интенсивность коррозии снижается на один-два порядка.

Разработанное устройство для коррозионных испытаний позволяет воссоздать условия, соответствующие тем, при которых работают элементы энергетического оборудования - стационарный тепловой режим и контакт с агрессивной средой - перегретым паром.

Для получения достоверных результатов коррозионных испытаний образцов срок их продолжительности должен быть не менее 5-6 месяцев, обычно он составляет 12 месяцев (Аколькин П.А. Коррозия и защита металла теплоэнергетического оборудования. - М.: Энергоиздат, 1982. - 304 с., стр.243).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2643681C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СОВМЕСТИМОСТИ РАЗЛИЧНЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ В ПЛАКИРОВАННОМ ИЗДЕЛИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2556801C2 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ТРУБНЫХ ИЗДЕЛИЙ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2555202C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2386961C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2386962C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581317C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

Использование: для определения оптимальной температуры пассивации трубных элементов теплоэнергетического оборудования. Сущность изобретения заключается в том, что подготавливают эталон, подвергают его термоциклированию, при проведении которого методом рентгеновской дифракции определяют внутренние структурные напряжения I рода и II рода, строят зависимости внутренних структурных напряжений I и II рода от температуры термоциклирования, по которым определяют область одновременной релаксации внутренних структурных напряжений и соответствующую ей температуру пассивации. Технический результат: обеспечение возможности определения оптимальной температуры пассивации для различных видов сталей на основе оценок напряженного состояния теплонапряженных поверхностей. 2 н.п. ф-лы, 7 ил., 3 табл.

1. Способ определения оптимальной температуры пассивации теплоэнергетического оборудования, в котором подготавливают эталон, подвергают его термоциклированию, при проведении которого методом рентгеновской дифракции определяют внутренние структурные напряжения I рода и II рода, строят зависимости внутренних структурных напряжений I и II рода от температуры термоциклирования, по которым определяют область одновременной релаксации внутренних структурных напряжений и соответствующую ей температуру пассивации.

2. Устройство для коррозионных испытаний трубных элементов энергетического оборудования, содержащее камеру, выполненную в виде цилиндрического сосуда, внутри которого расположены испытуемые образцы, систему нагрева - электрическую печь, отличающееся тем, что камера и ртутный термометр расположены в электрической печи, один из концов камеры соединен с находящимися вне зоны обогрева игольчатым вентилем и змеевиком, на конце которого расположен манометр, а для создания требуемого теплового режима электрической печи выполнен задатчик температуры, соединенный с автоматическим тиристорным регулятором температуры и термопарой.

| УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 1996 |

|

RU2110785C1 |

| SU 1496312A1, 27.03.1997 | |||

| СПОСОБ ПАССИВИРОВАНИЯ ТОНКОГО ПОРОШКА АЛЮМИНИЯ | 2009 |

|

RU2407610C1 |

| СПОСОБ ПАССИВАЦИИ ПИРОФОРНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2185262C2 |

| US 7192649B1, 20.03.2007 | |||

| US 5464664A, 07.11.1995 | |||

Авторы

Даты

2015-03-20—Публикация

2013-05-07—Подача