Изобретение относится к способам установления возможности термического совмещения различных конструкционных сталей в плакированных изделиях и может найти применение на предприятиях энергетической отрасли, в проектных и научно-исследовательских организациях при проектировании и изготовлении энергетического оборудования.

Область техники: одной из особенностей энергетического машиностроения является совмещение разнородных конструкционных материалов, что позволяет для отдельных частей узла применять различные марки сталей, наиболее пригодные для тех температурных, коррозийных, прочностных и других условий, в которых работает данная часть узла энергетического оборудования. Стоит отметить и выполнение различного рода наплавок, позволяющих значительно повысить стойкость поверхности детали или улучшить их сопряжение.

В настоящее время установление термической совместимости конструкционных сталей энергетического оборудования осуществляют посредством оценки возможности свариваемости этих сталей между собой. При этом учитывают наличие концентраторов напряжения, которые снижают прочность и пластичность при высоких температурах. Чувствительность материала к концентрации напряжений выявляется при растяжении цилиндрических образцов со спиральным надрезом и оценивается на основе следующих коэффициентов:

где σд.п.н - длительная прочность надрезанного образца;

δн - пластичность надрезанного образца;

σд.п.г - длительная прочность гладкого образца;

δг - пластичность гладкого образца.

Значения Кσ находятся в пределах (0,5÷1), а Кδ может меняться в большем диапазоне от 0,8 до 0,04; особенно низкие значения Кδ у высокопрочных аустенитных сталей и сплавов на никелевой основе.

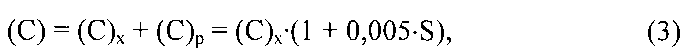

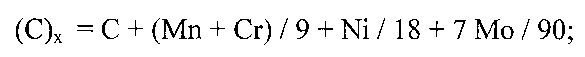

В производственной практике термическую совместимость конструкционных сталей устанавливают посредством возможности свариваемости, которую для углеродистых и низколегированных сталей оценивают по качественным показателям: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся стали. Свариваемость оценивается по полному эквиваленту углерода (С), %:

где (С)х - химический эквивалент углерода, %;

(С)р - размерный эквивалент углерода, которым учитывается влияние толщины стенки на закаливаемость материала (стали) вследствие изменения теплоотвода и скорости охлаждения при сварке;

S - толщина стенки, мм.

Как показывает практика, приведенные оценки даже при соблюдении всех технологических мер не всегда обеспечивают требуемые эксплуатационные свойства сварных соединений.

Свариваемость высокохромистых сталей мартенситного (мартенситно-ферритного) класса, аустенитных хромоникелиевых сталей представляет собой значительно более сложную техническую задачу. Установление термической совместимости разнородных материалов в этом случае усложняется в еще большей степени.

Факторами, учитываемыми при расчетах сварных соединений на прочность, являются:

1) при температуре ниже 250°C (для углеродистых сталей и стали 12Х1МФ) - временное сопротивление σв;

2) при температуре ниже 260-420°C (для углеродистых сталей) и ниже 550°C (для стали 12Х18Н10Т) - предел текучести σт;

3) при температуре выше 420°C (для углеродистых сталей), выше 470°C (для стали 12Х1МФ), выше 550°C (для сталей 12Х18Н10Т и 12Х18Н12Т) - предел длительной прочности σд.п.

Кроме этих факторов, могут быть учтены химический состав разнородных материалов, толщина стенки свариваемых труб, температура эксплуатации и другие.

Перечисленные подходы далеко не всегда обеспечивают необходимую работоспособность двух разнородных материалов при температуре эксплуатации и имеют следующие недостатки.

В частности, за критерий длительной прочности σд.п обычно принимают напряжение, при котором происходит разрушение в течение заданного срока службы. Следовательно, для деталей котло- и реакторостроения необходимо устанавливать напряжение разрушения за весь период эксплуатации, составляющий 100-300 тысяч часов и более. В этом заключается трудность применения критериев длительной прочности, так как приходится прибегать к ненадежным дальним экстраполяциям. Построение же точной математической зависимости между напряжением и временем не представляется возможным, так как разрушение металла является сложным и многофакторным процессом, определяется не только температурой и давлением, но и химическим и фазовым составом, структурой, технологией изготовления, условиями термической обработки и т.д., учесть которые в условиях изменяющихся высокоинтенсивных тепловых потоков и знакопеременных нагрузок - задача исключительной трудности.

В процессе эксплуатации теплоэнергетического оборудования при наличии градиентов температур, давлений среды, изгибающих и растягивающих нагрузок в стали происходит фазовая перекристаллизация, изменение атомно-дислокационной структуры, распад твердых растворов и перераспределение легирующих элементов с ростом концентрационной неоднородности, диспергирование и рост зерен, изменение и формирование новых фазовых и межзеренных границ и многие другие процессы, которые проявляются возникновением внутренних структурных напряжений I и II рода. Структурные напряжения II рода определяют внутризеренный характер разрушения. Наиболее опасны внутренние структурные напряжения I рода - зональные, доминантно влияющие на разрушение материала по границам зерен. Таким образом, внутренние микронапряжения отражают структурное состояние, определяют реальную прочность и могут сравниваться с механическими характеристиками прочности для данного металла.

Влияние микроструктурных характеристик в виде напряжений I и II рода на прочностные свойства и критерии длительной прочности (жаропрочности) обычно не учитывается. Применительно к критерию прочности σв - временному сопротивлению разрушению, который является мерой кратковременной прочности и макроскопической характеристикой, это означает, что σв определяется при полном разрушении, тогда как в образце, когда он еще не разрушен, уже существуют микроповреждения I и II рода.

Таким образом, недостатком известных способов является то, что они не содержат параметры микроструктуры, следовательно, приведенные выражения (1-3) не позволяют предположить, каким образом внутренние микронапряжения при работе металла в условиях ползучести при наличии механических и термических знакопеременных нагрузок повлияют на макроскопические свойства сопряженных разнородных элементов и их ресурсные характеристики. В этой связи недоучет внутренних напряжений ограничивает возможности создания высоконадежных теплообменных устройств, работающих в условиях высоких термомеханических нагрузок.

Задача заявляемого изобретения - установление возможности термического совмещения различных конструкционных сталей в плакированном изделии при изготовлении энергетического оборудования.

Поставленная задача достигается тем, что в заявленном способе подготавливают эталон из каждой стали, проводят их термоциклирование, по результатам которого вычисляют остаточные напряжения первого рода после соответствующих температур термоциклирования. Определяют зависимости остаточных напряжений первого рода от температуры термоциклирования для каждого эталона и предел прочности σв для каждой рассматриваемой стали. Сравнивают модуль разности остаточных напряжений первого рода эталонов при рабочей температуре изделия с наименьшим из значений предела прочности σв при этой же температуре. По результатам определяют термическую совместимость конструкционных сталей, используемых в плакированном изделии, для которых модуль разности остаточных напряжений первого рода при температуре термоциклирования эталонов должен быть меньше наименьшего из значений пределов прочности σв.

Остаточные напряжения первого рода (зональные) эталона, вызывающие коробление, удлинение, формоизменение, растрескивание с полной потерей прочности конструкционного материала, определяют по формуле:

где ai - параметр кристаллической решетки при температуре термоциклирования ti;

ai-1 - параметр кристаллической решетки для холодного состояния эталона предыдущего термоцикла;

ti - температура термоциклирования;

Е - модуль упругости.

Под термоциклированием подразумевают нагревание до определенной температуры, определение методом рентгеновской дифракции параметра элементарной кристаллической решетки в нагретом состоянии агор, охлаждение до комнатной температуры, определение методом рентгеновской дифракции параметра элементарной кристаллической решетки в охлажденном состоянии aхол, а затем повторение этой последовательности действий с повышением температуры в каждом цикле нагрева.

Для пояснения способа установления термической совместимости различных конструкционных сталей в плакированном изделии энергетического оборудования приведены следующие данные экспериментов.

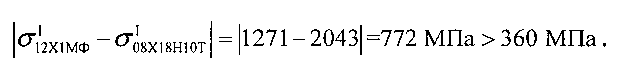

В таблице 1 приведены результаты определения параметра элементарной кристаллической решетки при термоциклировании эталона из стали 12Х1МФ.

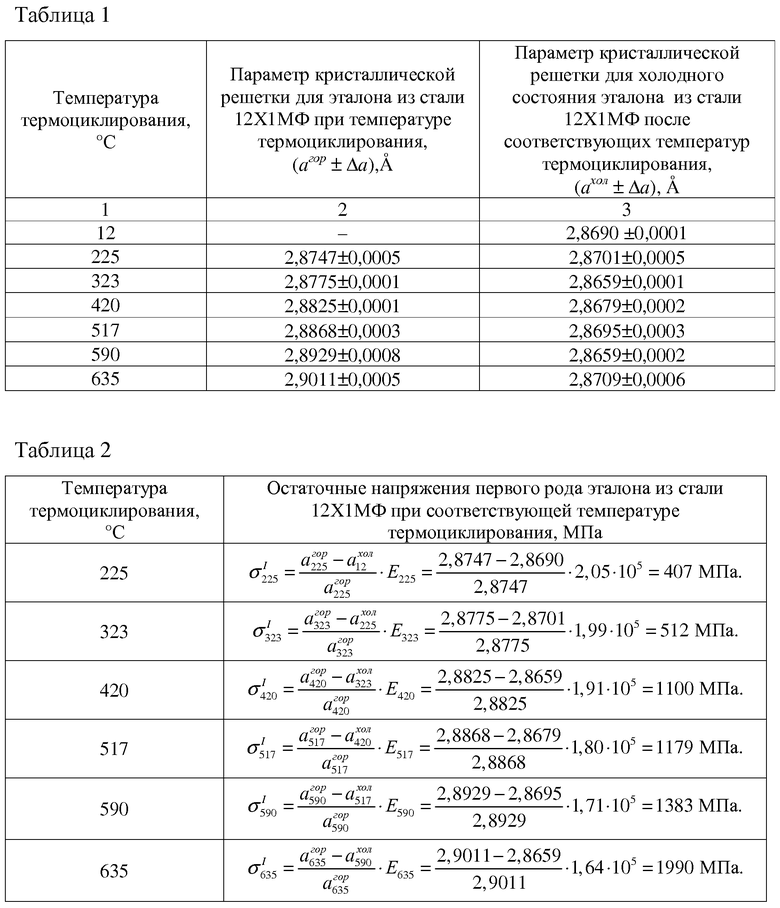

В таблице 2 приведены результаты вычисления остаточных напряжений первого рода

В таблице 3 приведены результаты определения параметра элементарной кристаллической решетки при термоциклировании эталона из стали 08Х18Н10Т.

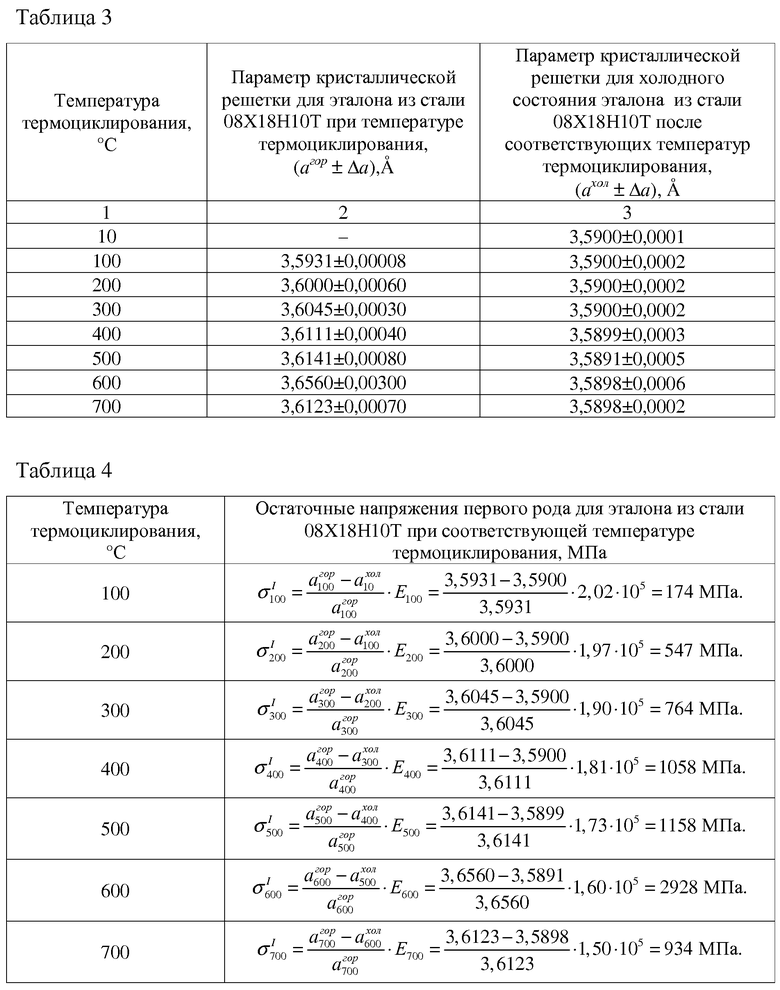

В таблице 4 приведены результаты вычисления остаточных напряжений первого рода

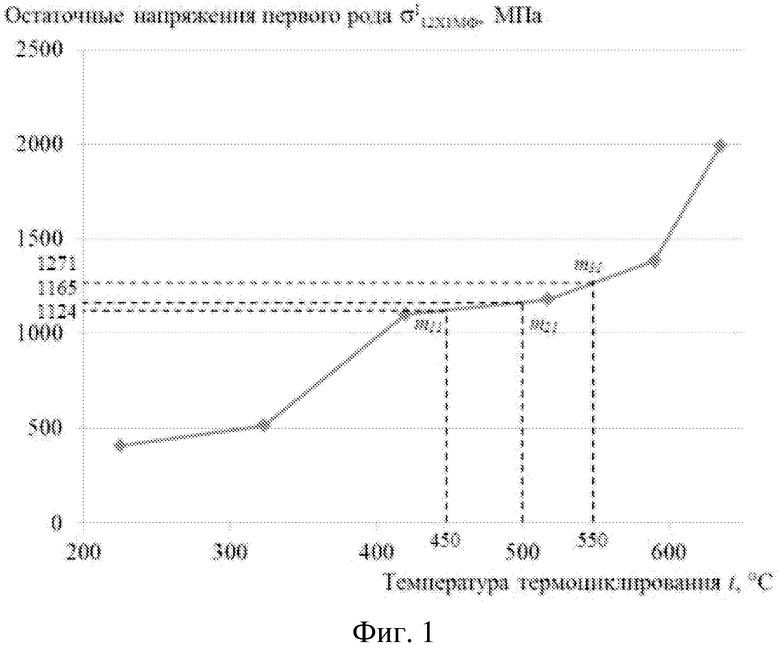

На фиг. 1 показана зависимость остаточных напряжений первого рода

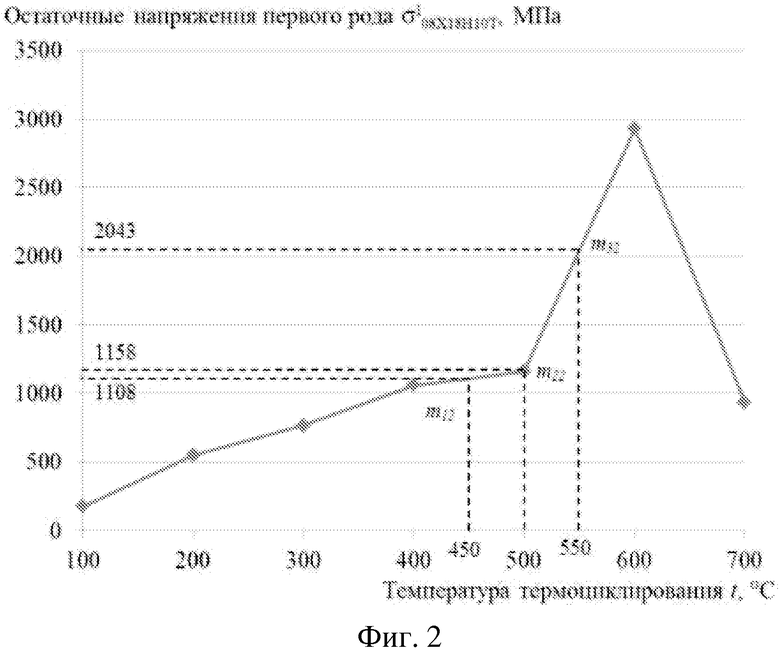

На фиг. 2 показана зависимость остаточных напряжений первого рода

Изобретение поясняется следующим примером.

Подготавливают эталон из стали 12Х1МФ, подвергают его термоциклированию (нагревают до температуры 225°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахор; нагревают до температуры 323°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 420°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 517°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 590°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 635°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 12°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахор), по результатам которого (таблица 1) вычисляют остаточные напряжения первого рода после соответствующих температур термоциклирования (таблица 2). Определяют зависимость остаточных напряжений первого рода

Подготавливают эталон из стали 08Х18Н10Т, подвергают его термоциклированию (нагревают до температуры 100°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 200°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 300°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 400°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 500°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 600°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол; нагревают до температуры 700°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в нагретом состоянии агор, охлаждают до температуры 10°C, определяют методом рентгеновской дифракции параметр элементарной кристаллической решетки в охлажденном состоянии ахол), по результатам которого (таблица 3) вычисляют остаточные напряжения первого рода после соответствующих температур термоциклирования (таблица 4). Определяют зависимость остаточных напряжений первого рода

Определяют предел прочности σв для каждой рассматриваемой стали. Сравнивают модуль разности остаточных напряжений первого рода эталонов при рабочей температуре изделия с наименьшим из значений предела прочности σв при этой же температуре и по результатам определяют термическую совместимость конструкционных сталей, используемых в плакированном изделии:

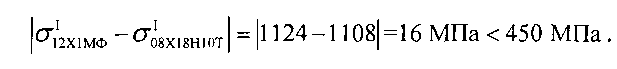

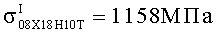

Пример 1. Рабочая температура изделия - оболочки из перлитной стали 12Х1МФ с плакировкой из аустенитной нержавеющей стали 08Х18Н10Т - составляет 450°C. Остаточные напряжения первого рода при соответствующей температуре для стали 12Х1МФ (фиг. 1, точка m11) равны

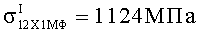

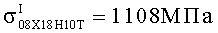

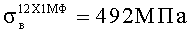

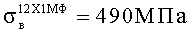

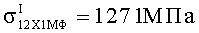

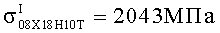

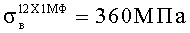

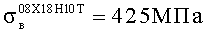

Определяют предел прочности ав для каждой рассматриваемой стали при температуре 450°C:

-

-

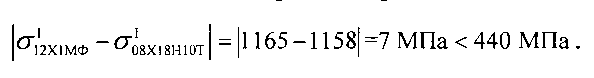

Сравнивают модуль разности остаточных напряжений первого рода при соответствующей температуре термоциклирования эталонов с наименьшим из значений предела прочности σв:

Модуль разности остаточных напряжений первого рода при температуре 450°C меньше, чем наименьшее из значений предела прочности σв для исследуемых сталей. Следовательно, термическое совмещение конструкционных сталей 12Х1МФ и 08Х18Н10Т при изготовлении плакированных изделий энергетического оборудования, работающего при температуре 450°C, возможно.

Пример 2. Рабочая температура изделия - оболочки из перлитной стали 12Х1МФ с плакировкой из аустенитной нержавеющей стали 08Х18Н10Т - составляет 500°C. Остаточные напряжения первого рода при соответствующей температуре для стали 12Х1МФ (фиг. 1, точка m21) равны

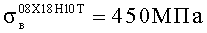

Определяют предел прочности σв для каждой рассматриваемой стали при температуре 500°C:

-

-

Сравнивают модуль разности остаточных напряжений первого рода при соответствующей температуре термоциклирования эталонов с наименьшим из значений предела прочности σв:

Модуль разности остаточных напряжений первого рода при температуре 500°C меньше, чем наименьшее из значений предела прочности σв для исследуемых сталей. Следовательно, термическое совмещение конструкционных сталей 12Х1МФ и 08Х18Н10Т при изготовлении плакированных изделий энергетического оборудования, работающего при температуре 500°C, возможно.

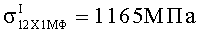

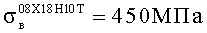

Пример 3. Рабочая температура изделия - оболочки из перлитной стали 12Х1МФ с плакировкой из аустенитной нержавеющей стали 08Х18Н10Т - составляет 550°C. Остаточные напряжения первого рода при соответствующей температуре для стали 12Х1МФ (фиг. 1, точка m31) равны

Определяют предел прочности σв для каждой рассматриваемой стали при температуре 550°C:

-

-

Сравнивают модуль разности остаточных напряжений первого рода при соответствующей температуре термоциклирования эталонов с наименьшим из значений предела прочности σв:

Модуль разности остаточных напряжений первого рода при температуре 550°C больше, чем наименьшее из значений предела прочности σв для исследуемых сталей. Следовательно, термическое совмещение конструкционных сталей 12Х1МФ и 08Х18Н10Т при изготовлении плакированных изделий энергетического оборудования, работающего при температуре 550°C, невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2603207C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ТРУБНЫХ ИЗДЕЛИЙ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2555202C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2643681C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В ФЕРРОМАГНИТНЫХ МАТЕРИАЛАХ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1988 |

|

RU2035690C1 |

| СПОСОБ УСТАНОВЛЕНИЯ СОСТОЯНИЯ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИОННОГО ИЗДЕЛИЯ | 2015 |

|

RU2613486C1 |

| СПОСОБ РЕНТГЕНОМЕТРИЧЕСКОЙ ОЦЕНКИ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ КОТЛОВ | 2012 |

|

RU2509298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ ХРУПКОМУ РАЗРУШЕНИЮ | 2008 |

|

RU2383006C1 |

| Способ оценки совершенства кристаллического строения минералов | 1983 |

|

SU1117516A1 |

| ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307012C1 |

Изобретение относится к способам установления возможности термического совмещения различных конструкционных сталей в плакированных изделиях и может найти применение на предприятиях энергетической отрасли, в проектных и научно-исследовательских организациях при проектировании и изготовлении энергетического оборудования. Для обеспечения совместимости конструкционных сталей плакированного изделия способ включает подготовку эталонов из каждой стали, проведение их термоциклирования, по результатам которого вычисляют остаточные напряжения первого рода после соответствующих температур термоциклирования. Определяют зависимости остаточных напряжений первого рода от температуры термоциклирования для каждого эталона и предел прочности σв для каждой рассматриваемой стали. Сравнивают модуль разности остаточных напряжений первого рода эталонов при рабочей температуре изделия с наименьшим из значений предела прочности σв при этой же температуре. По результатам определяют термическую совместимость конструкционных сталей, используемых в плакированном изделии, для которых модуль разности остаточных напряжений первого рода при температуре термоциклирования эталонов должен быть меньше наименьшего из значений пределов прочности σв. 2 ил., 4 табл., 3 пр.

Способ определения термической совместимости различных конструкционных сталей в плакированном изделии энергетического оборудования, включающий подготовку эталонов из каждой стали, проведение их термоциклирования, по результатам которого вычисляют остаточные напряжения первого рода после соответствующих температур термоциклирования, определяют зависимости остаточных напряжений первого рода от температуры термоциклирования для каждого эталона, предел прочности σв для каждой рассматриваемой стали, сравнивают модуль разности остаточных напряжений первого рода эталонов при рабочей температуре изделия с наименьшим из значений предела прочности σв при этой же температуре и по результатам определяют термическую совместимость конструкционных сталей, используемых в плакированном изделии, для которых модуль разности остаточных напряжений первого рода при температуре термоциклирования эталонов меньше наименьшего из значений пределов прочности σв.

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СВАРНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2036459C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛА ДЕТАЛИ | 2004 |

|

RU2279657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065571C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФОРМАЦИИ И СПОСОБЫ ЕГО ИСПОЛЬЗОВАНИЯ В МЕХАНИЧЕСКИХ СТРУКТУРАХ, ПОДВЕРГАЮЩИХСЯ НАПРЯЖЕНИЮ | 1991 |

|

RU2110044C1 |

Авторы

Даты

2015-07-20—Публикация

2013-11-29—Подача