Изобретение относится к способам оценки фактического состояния и остаточного ресурса эксплуатации трубных изделий энергетического оборудования и может найти применение на предприятиях энергетической отрасли, в проектных и научно-исследовательских организациях.

Известен способ определения остаточных напряжений в реальных металлоконструкциях (патент РФ №2115901, МПК G01L 1/25), в котором методом рентгеноструктурного анализа определяют значение структурно-чувствительного параметра кристаллической решетки металла трубопровода в его исходном и постдеформационном (после сварки) состояниях. В качестве структурно-чувствительного параметра металла используется расстояние между плоскостями кристалла, полученное на металле в исходном состоянии do и после различного вида воздействия (деформация, упрочнение, технология и т.д.) - d. Сравнивая полученные значения d и do, расчетным путем определяют деформационно-прочностные характеристики металла, обусловленные силовыми или технологическими факторами. В частности, зная d и do, можно определить удлинение Δd=d-do в направлении, перпендикулярном к отражающей поверхности кристалла. Затем в соответствии с законом Гука определяют остаточные напряжения σост в металле согласно зависимости

Зная σост, сравнивают его с σтр - пределом текучести при растяжении данного металла - и тем самым определяют запас прочности, т.е. ресурс его работоспособности.

Недостаток данного способа состоит в том, что он не позволяет оценивать зависимость ресурса прочности, работоспособности металла от степени его дефектности - микроразрушений - в поверхностных слоях, неизбежно возникающих как при обработке технологическими методами, так и в условиях эксплуатации.

Известен способ определения ресурса работоспособности металлов (RU 2261436, МПК G01N 23/00, G01N 33/20, опубл. 27.09.2005), в котором методом рентгеноструктурного анализа определяют значения структурно-чувствительного параметра кристаллической решетки исследуемого металла в его исходном и постдеформационном состояниях, по изменению этого параметра расчетным путем определяют деформационно-прочностные характеристики металла, а о ресурсе его работоспособности судят путем сравнения фактически полученных характеристик с допустимыми. При этом в качестве структурно-чувствительного параметра используют ширину рентгеновской линии (β), в процессе испытаний регистрируют усилие деформирования (P), обусловленную им деформацию (Δ1) и соответствующие им значения структурно-чувствительного параметра (β), по которым затем расчетным путем определяют зависимости истинных напряжений (S) и структурно-чувствительного параметра (β) от степени относительной остаточной деформации (δ), строят деструкционную диаграмму (S-δ1/2) и линеаризованную диаграмму (β1/2-δ1/2) с регистрацией на них точек перегиба, а деформационно-прочностные характеристики SD и δD, соответствующие точке перегиба на деструкционной диаграмме (точке деструкции D), принимают за критерий допустимой поверхностной прочности, обеспечивающей максимальную работоспособность металла.

Недостатком способа является то, что он не позволяет оценивать остаточный ресурс металла во временном эквиваленте, к тому же в основу установления ресурса заложена величина ширины дифракционной линии, являющейся функцией многих параметров - внутренние напряжения, дисперсность, геометрические параметры и т.д., что существенно снижает точность определения остаточного ресурса. Игнорирование этих факторов может внести непрогнозируемую погрешность при определении ресурса в эксплуатационных условиях.

Наиболее близким, принятым за прототип, является способ «Закономерность изменений параметра элементарной ячейки котельной стали как критерий накопления повреждаемости» (Любимова Л.Л., Макеев А.А., Заворин А.С., Ташлыков А.А., Фисенко Р.Н. Закономерности изменений параметра элементарнной ячейки котельной стали как критерий накопления повреждаемости // Известия Томского политехнического университета. - 2011. - Т.319. - №4. - С.35-39), в котором подготавливают образец трубного изделия, проработавший в энергетическом оборудовании, и два эталона из не эксплуатированных ранее в котле участков трубных изделий, имеющих аналогичный состав и способ изготовления. Определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки первого и второго эталонов при комнатной температуре. Проводят последовательно три макроцикла термоциклирования первого эталона. Строят зависимости изменения параметра элементарной кристаллической ячейки первого эталона от времени термоциклирования, по которым находят максимальное значение изменения параметра кристаллической ячейки первого эталона после термоциклирования. Проводят «холодное» циклическое нагружение второго эталона. Строят зависимость изменения параметра элементарной кристаллической ячейки второго эталона от внешних давлений при «холодном» циклическом нагружении, по которой определяют максимальное значение изменения параметра кристаллической ячейки второго эталона после «холодного» циклического нагружения. Путем сложения максимального значения изменения параметра кристаллической ячейки первого эталона после термоциклирования и значения максимального изменения параметра кристаллической ячейки второго эталона после «холодного» циклического нагружения вычисляют максимальное изменение параметра кристаллической ячейки образца трубного изделия. Принимают за ресурс пластичности α-железа ресурс пластичности матрицы, равный 11%, соответствующий значению максимальной вытяжки межатомных связей в вершине трещины для α-железа. Адаптируют ресурс пластичности матрицы к максимальным деформациям кристаллической ячейки. Строят экспериментальную кривую зависимости среднего параметра кристаллической ячейки на разных этапах старения стали от времени, аналогичную классической кривой ползучести, по которой судят о фактическом состоянии и остаточном ресурсе эксплуатации трубных изделий энергетического оборудования.

Недостатком прототипа является низкая точность прогнозирования ресурса трубных изделий энергетического оборудования ввиду того, что относительное изменение параметра кристаллической ячейки после «холодного» циклического нагружения оценивается как максимальное значение деформации параметра кристаллической ячейки от внешних давлений. Данный подход не учитывает изменения параметра кристаллической ячейки, произошедшие при изготовлении трубных элементов, их механической и термической обработке. Второй недостаток прототипа заключается в том, что в нем максимальная вытяжка межатомных связей рассматривается как склонность материала к трещинообразованию. Эта характеристика материала зависит от многих факторов, в том числе, в большей степени - от состава стали. Величина максимальной вытяжки межатомных связей приводится в разных литературных источниках по-разному - 11%, 20%, 25% - без указания химического состава стали. В протопите за ресурс пластичности матрицы произвольно принято значение максимальной вытяжки межатомных связей в вершине трещины для α-железа, равное 11%, что приводит к неопределенности в оценке ресурса работоспособности изделия в целом.

Задача технического решения - повышение точности определения остаточного ресурса трубных изделий энергетического оборудования.

Поставленная задача достигается тем, что в заявленном способе подготавливают образец трубного изделия, проработавший в энергетическом оборудовании, и два эталона из не эксплуатированных ранее участков трубных изделий, имеющих аналогичный состав и способ изготовления. Определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки первого и второго эталонов при комнатной температуре. Проводят последовательно несколько макроциклов термоциклирования первого эталона. Строят зависимости изменения параметра элементарной кристаллической ячейки первого эталона от времени термоциклирования, по которым находят максимальное относительное значение изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования. Проводят «холодное» циклическое нагружение второго эталона. Строят зависимость изменения параметра элементарной кристаллической ячейки второго эталона от внешних давлений при «холодном» циклическом нагружении. Вычисляют максимальное относительное изменение параметра элементарной кристаллической ячейки образца трубного изделия. Строят экспериментальную кривую зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичную классической кривой ползучести, по которой судят о фактическом состоянии и остаточном ресурсе эксплуатации трубных изделий энергетического оборудования. При этом максимальное относительное изменение параметра элементарной кристаллической ячейки образца трубного изделия вычисляют сложением максимального значения относительного изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования и значения относительного изменения параметра элементарной кристаллической ячейки второго эталона после «холодного» циклического нагружения, определяемого как разница между максимальным и минимальным значениями. В качестве ресурса пластичности матрицы выбирают фундаментальный кристаллохимический критерий В.М. Гольдшмидта, равный 15%.

Фундаментальный кристаллохимический критерий В.М. Гольдшмидта - Δr≤15% (Е.С. Макаров. Изоморфизм атомов в кристаллах. М.: Атомиздат, 1973. - 288 с.) - устанавливает различие в ионных радиусах при изоморфном смешении компонентов и характеризует устойчивость сил межатомных связей кристаллической ячейки. Такая растянутость атомных связей способна сохранить геометрические особенности структуры и ее энергетические константы. При больших значениях возникают накопления повреждаемости, структурное трещинообразование и лавинное разрушение изделия. Таким образом, за ресурс пластичности матрицы целесообразно принимать величину εпл.м=15%.

Для пояснения способа оценки ресурса трубных изделий энергетического оборудования приведены чертежи.

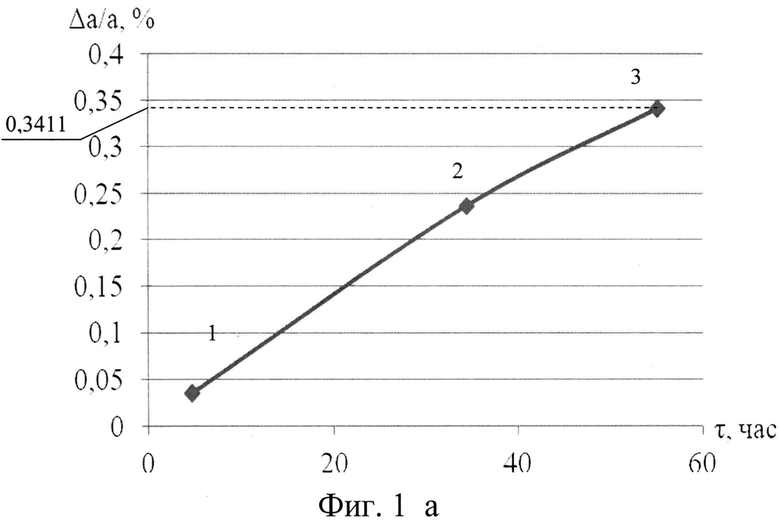

На фиг.1, а показана зависимость изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a, %), наблюдаемого после нагрева до 100°C и последующего охлаждения до 12°C, от времени термоциклирования (τ, ч) в трех термоциклах.

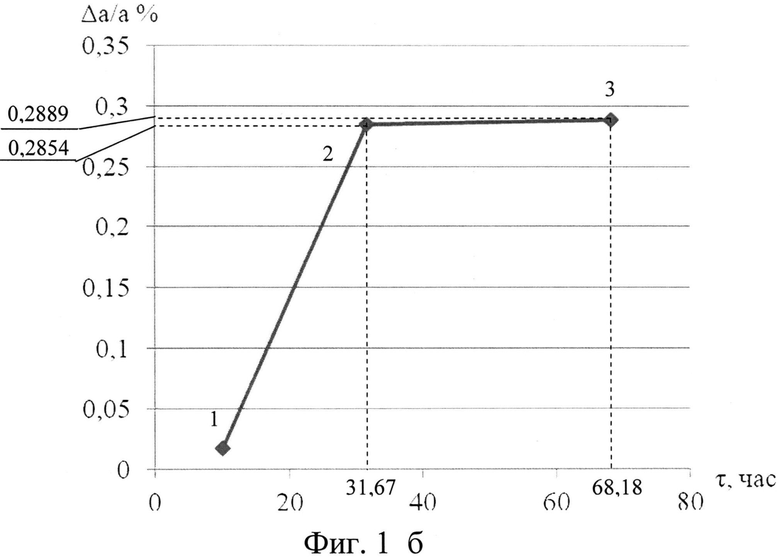

На фиг.1, б показана зависимость изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a, %), наблюдаемого после нагрева до 200°C и последующего охлаждения до 12°C, от времени термоциклирования (τ, ч) в трех термоциклах.

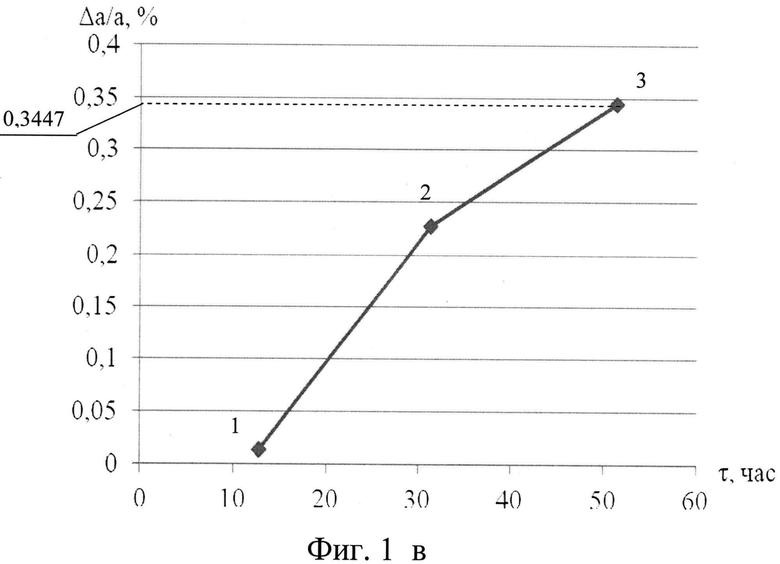

На фиг.1, в показана зависимость изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a, %), наблюдаемого после нагрева до 300°C и последующего охлаждения до 12°C, от времени термоциклирования (τ, ч) в трех термоциклах.

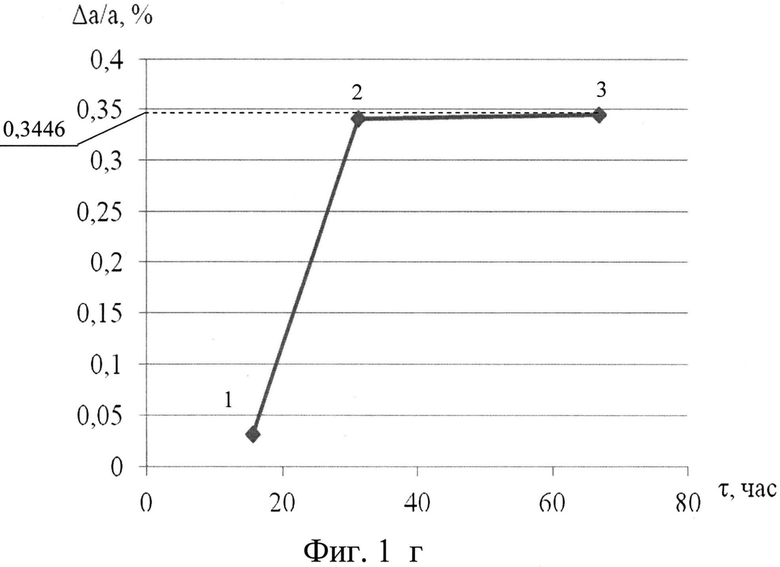

На фиг.1, г показана зависимость изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a, %), наблюдаемого после нагрева до 400°C и последующего охлаждения до 12°C, от времени термоциклирования (τ, ч) в трех термоциклах.

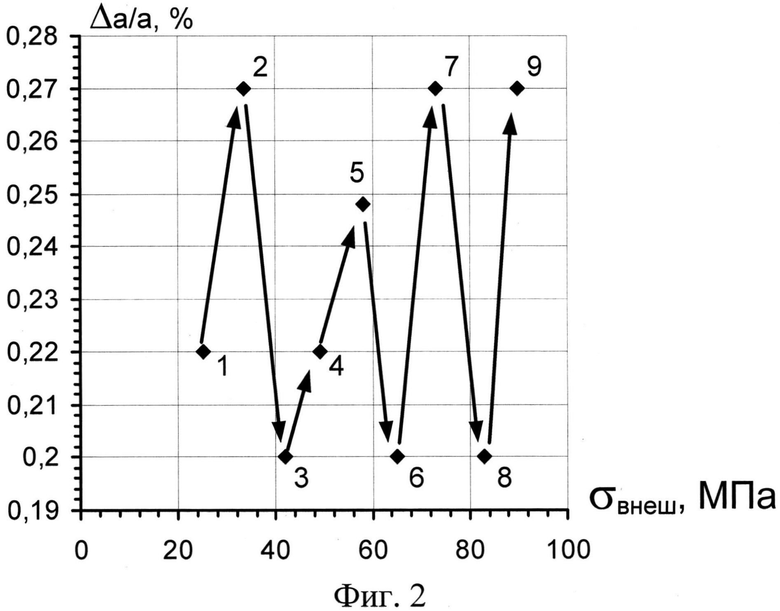

На фиг.2 изображена зависимость изменения параметра элементарной кристаллической ячейки второго эталона (Δa/a, %) от внешних давлений (σвнеш, МПа) при «холодном» циклическом нагружении.

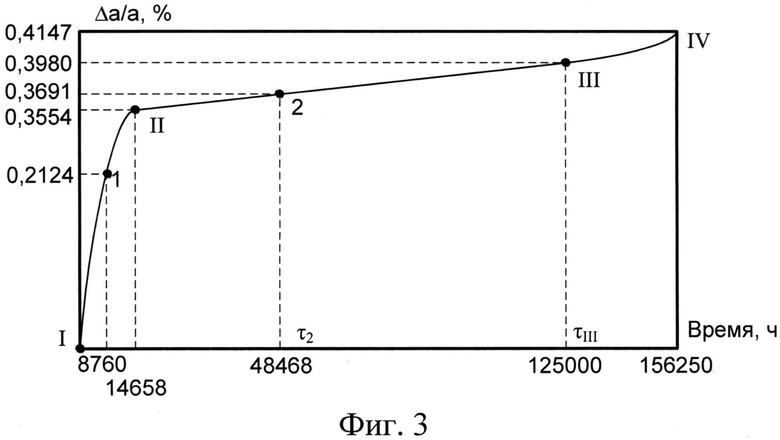

На фиг.3 приведена экспериментальная кривая зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичная классической кривой ползучести: I-II - участок неустановившейся ползучести; II-III - участок установившейся ползучести; III-IV - участок ускоренной ползучести, заканчивающийся разрушением трубного изделия.

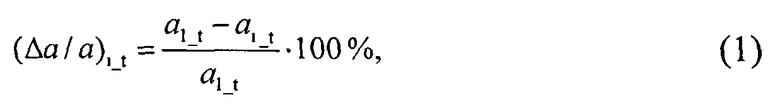

В таблице 1 показаны значения параметра элементарной кристаллической ячейки первого эталона (a, А), определенные методом рентгеновской дифракции после охлаждения до 12°C при проведении трех циклов термоциклирования, а также приведены значения изменения параметра элементарной кристаллической ячейки (Δa/a, %), определяемые по формуле:

где a1_t - параметр элементарной кристаллической ячейки первого эталона, определенный методом рентгеновской дифракции после нагрева до температуры t и последующего охлаждения до 12°C при осуществлении первого цикла термоциклирования;

i - номер цикла термоциклирования (i=1, 2, 3);

t - температура нагрева первого эталона (t=100, 200, 300, 400);

ai_t - параметр элементарной кристаллической ячейки первого эталона, определенный методом рентгеновской дифракции после нагрева до температуры t и последующего охлаждения до 12°C при осуществлении i-го цикла термоциклирования.

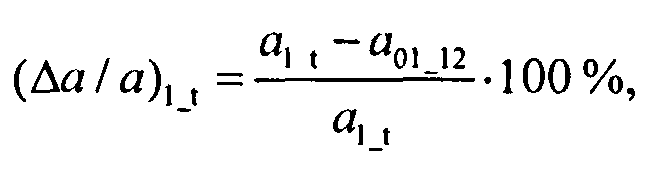

При нахождении значения изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a)1_t после первого цикла термоциклирования формула (1) принимает вид:

где a01_12 - параметр элементарной кристаллической ячейки первого эталона, определенный методом рентгеновской дифракции до осуществления первого цикла термоциклирования при 12°C.

Температурный интервал термоциклирования ограничен температурой 350°C ввиду того, что Ст 10, из которой изготовлены образец трубного изделия и эталоны, не используется в энергетическом оборудовании при более высоких температурах (Масленков С.Б. Стали и сплавы для высоких температур: справочник: в 2 кн. / С.Б. Масленков, Е.А. Масленкова. - М.: Металлургия, 1991. - 383 с.).

Пример конкретного применения

Для оценки ресурса трубных изделий котла ДКВР-6,5 подготавливают образец трубного изделия размерами 15×20 мм, вырезанный с поверхности экранной трубы Ст 10, проработавшей в котле в течение времени (tоти), равного 8760 ч, и два эталона из не эксплуатированных ранее участков трубных изделий, имеющих аналогичный состав и способ изготовления. До осуществления первого цикла термоциклирования определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки первого (a01_12) и второго (a02_12) эталонов при 12°С:

a01_12=a02_12=2,8722 А.

Проводят последовательно три макроцикла термоциклирования первого эталона (нагревают до 100°C - охлаждают до 12°C - определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки (a1_100) при 12°C - нагревают до 200°C - охлаждают до 12°C - определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки (a1_200) при 12°C - нагревают до 300°C - охлаждают до 12°C - определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки (a1_300) при 12°C - нагревают до 400°C - охлаждают до 12°C - определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки (a1_400) при 12°C и затем повторяют эту последовательность действий еще два раза (таблица 1)).

Затем строят зависимости изменения параметра элементарной кристаллической ячейки первого эталона (Δa/a, %) от времени термоциклирования (τ, ч) - фиг.1, а, б, в, г, по которым находят максимальное относительное значение изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования (Δa/a)_тц_max (фиг.1, в):

(Δa/a)_тц_max=0,3447%.

Проводят холодное» циклическое нагружение второго эталона - фиг.2 (воздействуют внешним давлением σвнеш=25 МПа - точка 1, на второй эталон - снимают нагрузку - определяют параметр элементарной кристаллической ячейки в ненагруженном состоянии и затем повторяют эту последовательность действий, изменяя внешнее давление: σвнеш=33 МПа - точка 2; 42 МПа - точка 3; 49 МПа - точка 4; 58 МПа - точка 5; 65 МПа - точка 6; 73 МПа - точка 7; 83 МПа - точка 8; 90 МПа - точка 9).

Затем строят зависимость изменения параметра элементарной кристаллической ячейки второго эталона (Δa/a, %) от внешних давлений (σвнеш, МПа) при «холодном» циклическом нагружении (фиг.2), по которой определяют значение относительного изменения параметра элементарной кристаллической ячейки второго эталона после «холодного» циклического нагружения (Δa/a)_хцн:

(Δa/a)_хцн=0,2700-0,2000=0,0700%.

Максимальное относительное изменение параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_оти_max вычисляют сложением максимального значения относительного изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования (Δa/a)_тц_max, равного 0,3447%, и значения относительного изменения параметра элементарной кристаллической ячейки второго эталона после «холодного» циклического нагружения (Δa/a)_хцн, равного 0,0700%:

(Δa/a)_оти_max=(Δa/a)_тц_max+(Δa/a)_хцн=0,3447+0,0700-0,4147%.

Строят экспериментальную кривую зависимости изменения параметра элементарной кристаллической ячейки от времени (фиг.3), аналогичную классической кривой ползучести, по которой судят о фактическом состоянии и остаточном ресурсе эксплуатации трубных изделий энергетического оборудования в следующей последовательности:

- определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки образца трубного изделия (aоти) при 12°C:

aоти=2,8661 А,

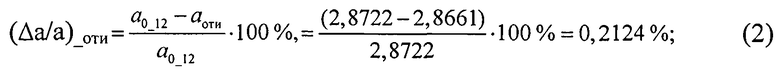

по которому расчетным путем вычисляют изменение параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_оти, произошедшее за время эксплуатации (tоти) в котле ДКВР-6,5 (фиг.3, точка 1):

- строят участок I-II. Температура, при которой эксплуатируется образец трубного элемента (экранная труба) в котле ДКВР-6,5, составляет 200°C; при данной температуре по фиг.1, б определяют максимальное значение изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования, при котором наблюдается начало участка установившейся ползучести:

(Δa/a)_тц_max[200]=0,2854%;

Максимальное изменение параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_II на участке I-II составит:

(Δa/a)_II=(Δa/a)_тц_max[200]+(Δa/a)_хцн=0,2854+0,0700=0,3554%.

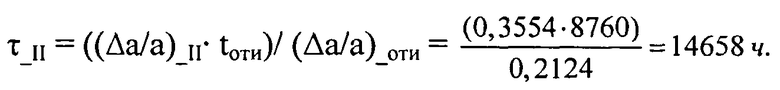

При этом период времени, соответствующий окончанию участка I-II, равен:

- участок II-III получают соединением участков I-II и III-IV, при этом условно принимают его за прямую линию;

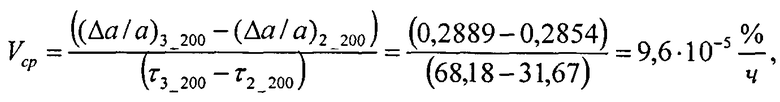

- строят участок III-IV, для построения которого определяют скорость изменения параметра элементарной кристаллической ячейки образца трубного изделия Vcp для температуры эксплуатации (200°C) по фиг.1, б:

где (Δa/a)3_200, (Δa/a)2_200 - значения изменения параметра элементарной кристаллической ячейки, полученные после нагрева до 200°C и последующего охлаждения до 12°C в 3 и 2 циклах термоциклирования соответственно;

τ3_200, τ2_200 - время, затраченное на осуществление нагрева до 200°C и последующее охлаждение до 12°C в 3 и 2 циклах термоциклирования соответственно.

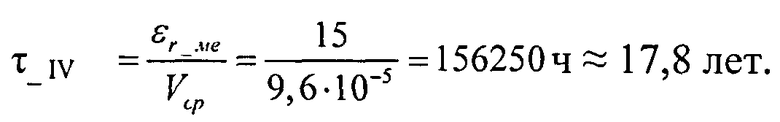

Принимают ресурс пластичности, соответствующий максимальной вытяжке атомных связей в вершине трещины, равным величине εr_ме=15%, согласно (Макаров Е.С. Изоморфизм атомов в кристаллах. М.: Атомиздат, 1973. - 288 с.).

Тогда прогнозируемое время до разрушения образца трубного изделия принимают за окончание участка III-IV и вычисляют по формуле:

Изменение параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_IV, являющееся окончанием участка III-IV, приравнивают к максимальному изменению параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_оти_max:

(Δa/a)_IV=(Δa/a)_оти_max=0,4147%.

Начало участка III-IV устанавливают на основе большого эксплуатационного опыта, свидетельствующего, что на ускоренный процесс развития разрушения приходится примерно 20% времени от общего ресурса (Злепко В.Ф., Линкевич К.Р., Швецова Т.А. Влияние восстановительной термической обработки на свойства стали 12Х1МФ // Теплоэнергетика. - 2001. - №6. - С.68-70), т.е. время начала участка III-IV (τ_III) принимают равным:

τ_III=τ_IV·0,8=156250·0,8=125000 ч.

При этом изменение параметра элементарной кристаллической ячейки образца трубного изделия (Δa/a)_III определяют как:

(Δa/a)_III=(Δa/a)_II+((Δa/a)_II·εr_ме·0,8)=0,3554+(0,3554-0,15-0,8)=0,3980%.

С помощью экспериментальной кривой зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичной классической кривой ползучести (фиг.3), можно определить продолжительность времени, в течение которого изделие эксплуатировалось в энергетическом оборудовании, а также остаточный ресурс в часах.

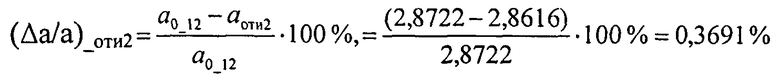

Например, через некоторый промежуток времени работы котла ДКВР-6,5 тем же способом подготавливают образец трубного изделия №2, определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки образца трубного изделия №2 (аоти2) при 12°C, который оказывается равным:

аоти2=2,8616 А,

по которому расчетным путем по формуле (2) вычисляют изменение параметра элементарной кристаллической ячейки образца трубного изделия №2 (Δa/a)_оти2, произошедшее за этот промежуток времени в котле ДКВР-6,5 (фиг.3, точка 2):

Отмечают значение изменения параметра элементарной кристаллической ячейки образца трубного изделия №2 (Δa/a)_оти2 на экспериментальной кривой зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичной классической кривой ползучести (фиг.3, точка 2), определяя время эксплуатации образца трубного изделия №2 (τ2=48468 ч) в котле ДКВР-6,5. А остаточный ресурс (τост2) определяют вычитанием времени эксплуатации образца трубного изделия №2 (τ2) из времени окончания участка ускоренной ползучести II-III (τ_III):

τост2=τ_III-τ2=125000-48468=76532 ч≈8,7 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СОВМЕСТИМОСТИ РАЗЛИЧНЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ В ПЛАКИРОВАННОМ ИЗДЕЛИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2556801C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2603207C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2643681C2 |

| ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ДИСКА СИЛОВОЙ ТУРБИНЫ, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ ПОВРЕЖДЕНИЮ ПРИ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2018 |

|

RU2737127C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ РЕНТГЕНОМЕТРИЧЕСКОЙ ОЦЕНКИ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ КОТЛОВ | 2012 |

|

RU2509298C1 |

| СПОСОБ УСТАНОВЛЕНИЯ СОСТОЯНИЯ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИОННОГО ИЗДЕЛИЯ | 2015 |

|

RU2613486C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ ХРУПКОМУ РАЗРУШЕНИЮ | 2008 |

|

RU2383006C1 |

Использование: для оценки фактического состояния и остаточного ресурса эксплуатации трубных изделий энергетического оборудования. Сущность заключается в том, что из трубы, проработавшей в энергетическом оборудовании, подготавливают один образец, а также два эталона из трубы, не бывшей в эксплуатации. По относительным изменениям параметра элементарной ячейки в образце, отработавшем в ресурсе в котле, определяют скорость и продолжительность первого участка неустановившейся ползучести на кривой, аналогичной классической кривой ползучести. Первый эталон подвергается испытаниям методом термоциклирования и определяется максимально возможное относительное изменение параметра элементарной кристаллической решетки при термических нагрузках. Второй эталон подвергается «холодному» циклическому деформированию, и определяется максимально возможное относительное изменение параметра элементарной кристаллической решетки от внешних давлений. Путем суммирования результатов термоциклирования и «холодного» циклического деформирования устанавливается максимальное относительное изменение параметра элементарной кристаллической решетки на участке ускоренной ползучести, достигаемое при исчерпании изделием ресурса работоспособности за время, рассчитываемое на основании фундаментального кристаллохимического критерия В.М. Гольдшмидта, равного 15% и выбранного за ресурс пластичности матрицы. Ресурсы изделия определяются на основе экспериментальной зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичной классической кривой ползучести. Технический результат: повышение точности определения остаточного ресурса трубных изделий энергетического оборудования. 1 табл., 6 ил.

Способ оценки ресурса трубных изделий энергетического оборудования, в котором подготавливают образец трубного изделия, проработавший в энергетическом оборудовании, и два эталона из не эксплуатированных ранее участков трубных изделий, имеющих аналогичный состав и способ изготовления, определяют методом рентгеновской дифракции параметр элементарной кристаллической ячейки первого и второго эталонов при комнатной температуре, проводят последовательно несколько макроциклов термоциклирования первого эталона, строят зависимости изменения параметра элементарной кристаллической ячейки первого эталона от времени термоциклирования, по которым находят максимальное относительное значение изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования, проводят «холодное» циклическое нагружение второго эталона, строят зависимость изменения параметра элементарной кристаллической ячейки второго эталона от внешних давлений при «холодном» циклическом нагружении, вычисляют максимальное относительное изменение параметра элементарной кристаллической ячейки образца трубного изделия, строят экспериментальную кривую зависимости изменения параметра элементарной кристаллической ячейки от времени, аналогичную классической кривой ползучести, по которой судят о фактическом состоянии и остаточном ресурсе эксплуатации трубных изделий энергетического оборудования, отличающийся тем, что максимальное относительное изменение параметра элементарной кристаллической ячейки образца трубного изделия вычисляют сложением максимального значения относительного изменения параметра элементарной кристаллической ячейки первого эталона после термоциклирования и значения относительного изменения параметра элементарной кристаллической ячейки второго эталона после «холодного» циклического нагружения, определяемого как разницу между максимальным и минимальным значениями, а в качестве ресурса пластичности матрицы выбирают фундаментальный кристаллохимический критерий В.М. Гольдшмидта, равный 15%.

| Л.Л.Любимова, А.А.Макеев, А.С.Заворин, А.А.Ташлыков, Р.Н.Фисенко, Закономерности изменений параметра элементарной ячейки котельной стали как критерий накопления повреждаемости, Известия Томского политехнического университета, 2011, т | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| РЕНТГЕНОВСКИЙ СПОСОБ ПРЯМОГО ИЗМЕРЕНИЯ УПРУГИХ МАКРОНАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ПОЛИКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ИЗМЕРИТЕЛЬНЫЙ ОБРАЗЕЦ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2349907C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| US 5490195A, 06.02.1996 | |||

| US 6853706B2, 08.02.2005 | |||

Авторы

Даты

2015-07-10—Публикация

2014-02-18—Подача