Настоящее изобретение относится к нанесению защитного покрытия на основе алюминия на металлическую деталь. Более конкретно, оно относится к нанесению такого покрытия на детали турбомашины, в частности газотурбинного двигателя.

Газотурбинный двигатель, такой как применяется для приведения в движение в области авиационной промышленности, имеет воздухозаборник для атмосферного воздуха, который соединен с одним или несколькими компрессорами, один из которых является главным образом воздуходувкой, приводимыми во вращательное движение вокруг одной оси. Первичный поток этого воздуха после сжатия подается в камеру сгорания, расположенную вокруг этой оси, и смешивается с топливом для подачи горячих газов на выходе из одной или нескольких турбин, через которые эти газы расширяются, при этом роторы турбины приводят в движение компрессорные роторы. Двигатели работают при температуре движущих газов на входе в турбину, которая должна быть насколько возможно высокой, т.к. с ней связаны рабочие характеристики. С этой целью выбирают материалы, которые являются устойчивыми к этим рабочим условиям, и стенки деталей, обдуваемых горячими газами, такие как распределители или подвижные лопасти турбины, снабжены средствами охлаждения. К тому же в связи с тем, что они являются металлическими, выполненными из суперсплава на основе никеля или кобальта, необходимо предохранять их от эрозии и коррозии, вызываемых компонентами движущих газов при этих температурах.

Известное средство, обеспечивающее защиту этих деталей, заключается в нанесении покрытия на основе алюминия на поверхности, которые могут подвергаться агрессивному воздействию газов. Алюминий прикрепляется к подложке интердиффузией между металлами и образует защитный слой оксида на поверхности. Толщина покрытия составляет порядка нескольких десятков микрон.

Настоящее изобретение также относится к известной технологии осаждения алюминия в парообразной фазе или называемой алюминизацией путем осаждения в парообразной фазе. В соответствии со способом обрабатываемые детали размещают в полугерметичной камере, в которой атмосфера состоит из смеси инертного или восстановительного газа, например, аргона или водорода, и активного газа, содержащего галогенид алюминия. При температуре реакции от 900°С до 1150°С, галогенид разлагается на поверхности детали с образованием газообразного галогена и алюминия, который диффундирует в металле.

Галогенид получают, размещая в камере вместе с обрабатываемыми деталями карбюризатор, являющийся донором металлического алюминия или металлического сплава алюминия с одним или несколькими металлическими компонентами, в частности, хромом, материалом, образующим детали, подлежащие защите, в присутствии гранул соединения галогена, хлора или фтора, которые образуют активатор. Инертный газ циркулирует на активаторе при температуре, обеспечивающей возгонку галогена, который перемещается на донор и с которым он взаимодействует с получением металлического галогенида, который при этой температуре находится в парообразном состоянии.

Поскольку активатор должен быть газообразным при температуре нанесения покрытия и не продуцировать загрязняющих веществ, главным образом выбирают продукты, такие как хлорид аммония, фторид аммония или бифторид аммония. В присутствии водорода или в атмосфере нейтрального газа и при повышенной температуре эти молекулы разлагаются на аммиак и галоген. Температура парообразования зависит от природы выбранной галогенированной соли. Например, она составляет 340°С для хлорида аммония. Активатор используют только для полностью безопасной доставки галогенированной кислоты в реактор, где должно осуществляться осаждение, т.е. в полугерметичную коробку. Катион, связанный с этим галогеном (здесь: аммоний), следовательно, не нужен.

Затем галогенид разлагается при контакте с металлической подложкой, на которую должно наноситься покрытие, обеспечивая осаждение алюминия. В процессе алюминизации происходит циклический процесс осаждения алюминия, непрерывно продолжающийся до тех пор, пока активность поверхности подложки по алюминию не станет равной той, которую имеет карбюризатор. Газообразный галоген образуется снова.

Полученное покрытие возможно служит промежуточным слоем между металлической подложкой и тепловым защитным барьером этой подложки, на которую его нанесли. Покрытие позволяет улучшать как устойчивость теплового барьера на подложке, так и способность этой последней сохранять эксплуатационные характеристики в случае разрушения термического барьера.

К тому же известно благоприятное воздействие редкоземельного элемента, такого как цирконий, на сцепление слоя оксида с металлической подложкой, независимо от того, образовался ли этот слой на воздухе при высокой температуре или путем осаждения теплового барьера.

Активатор, в качестве которого раньше использовали фторид или хлорид аммония, заменили активатором, содержащим редкоземельный элемент. Исследования ориентированы на цирконий как элемент, который может осаждаться посредством использования оксихлорида циркония.

В патенте FR 2853329 описан способ алюминизации в парообразной фазе, модифицированный так, чтобы обеспечивать совместное нанесение алюминия и циркония. Галогенид аммония в классическом способе APVS заменен по меньшей мере частично соединением циркония, присутствие которого в покрытии желательно в виде следов.

Из солей циркония, которые могут играть роль активатора, приводятся без ограничения хлорид циркония ZrCl4, оксихлорид циркония ZrOCL2 и фторцирконат аммония (NH4)2ZrF6. Все эти соли являются газообразными при температуре выше 250°С. Оксихлорид циркония является предпочтительным активатором.

Принцип осаждения остается идентичным принципу способа APVS. Карбюризатор на основе алюминия или сплава алюминия и, в частности, хрома в виде гранул диаметром от 1 мм до нескольких см размещают в соответствующей полугерметичной коробке. Детали, на которые наносится покрытие, размещают так, чтобы они находились в контакте с образовавшимся газообразным галогенидом алюминия. Активатор галогенид алюминия полностью или частично заменен оксихлоридом циркония. Камеру, в которой размещают коробку, нагревают до температуры обработки APVS. При температуре выше определенной величины активатор испаряется и образует пар, богатый хлоридом циркония.

Последний разлагается на поверхности подложки из суперсплава никеля с образованием циркония в металлическом состоянии, с одной стороны, и свободной галогенированной кислоты с образованием в карбюризаторе-доноре галогенида алюминия, с другой стороны. Цирконий, осажденный на поверхности подложки, затем диффундирует в покрытие бета-NiAl в процессе образования с получением интерметаллида, обогащенного от 500 до 1000 м.д. (миллионных долей) циркония.

Термохимические анализы показывают, что процесс осаждения NiAl(Zr) осуществляется в две стадии, осаждение циркония, которое происходит при низкой температуре (400-600°С) с последующей алюминизацией при высокой температуре (1100°С). Из всех хлоридов алюминия только AlCl непосредственно отвечает за транспортировку и осаждение алюминия. ZrCl4 является основным присутствующим газообразным соединением хлорида циркония, другие соединения, такие как ZrCl3, ZrCl2 или ZrCl, также содержатся в реакторе, но с меньшим давлением пара. При температуре ниже 620°С давление пара ZrCl4 выше, чем AlCl. При температуре выше 620°С порядок величины давления является обратным. При температуре алюминизации 1100°С давление пара ZrCl4 является недостаточно высоким для осуществления осаждения металлического циркония.

Образование ZrCl4 за счет ZrOCl2, 8H2O является спонтанным независимо от атмосферы и происходит, начиная с 350°С:

ZrOCl2+H2O→Zr2O3Cl=+2HCl

Zr2O3Cl2→1/2ZrCl4+3/2ZrO2

В результате первой реакции высвобождается HCl, который взаимодействует с алюминием карбюризатора с образованием AlCl:

Al+HCl→AlCl+1/2Н2

Реакция осаждения циркония на поверхности сплава:

ZrCl4+2AlCl→2AlCl3+Zr

Эта реакция происходит при относительно низкой температуре, когда показатели давления пара ZrCl4 и AlCl являются высокими. Когда температура превышает 620°С, давление пара ZrCl4 становится слишком слабым и только алюминий может откладываться на поверхности подложки в соответствии с реакцией:

3AlCl+2Ni→2NiAl+AlCl3

Осаждение NiAlZr происходит тогда в одну стадию.

Кроме циркония можно назвать гафний, который играет роль, подобную цирконию.

Полученное таким образом покрытие NiAlZr представляет, тем не менее, несколько проблем, в частности, в отношении однородности этих покрытий внутри коробки: действительно, осаждаемый элемент, цирконий, входит в состав активатора. Поэтому могут иметься расхождения в содержании циркония в зависимости от количества деталей, на которые наносят покрытие.

Изобретение относится к улучшенному способу алюминизации путем осаждения в парообразной фазе этого типа с совместным осаждением циркония, позволяющему в частности контролировать содержание Ζr в покрытии.

Способ получения на поверхности металлической детали защитного покрытия, содержащего алюминий, в котором приводят в контакт указанную деталь и карбюризатор из сплава алюминия при температуре обработки в камере с атмосферой, содержащей активный газ, который взаимодействует с карбюризатором с образованием газообразного галогенида алюминия, который разлагается при контакте с деталью с осаждением на ней металлического алюминия, отличающийся тем, что сплав алюминия, содержащегося в карбюризаторе, содержит по меньшей мере один реакционно-способный элемент, такой как цирконий и/или гафний, при этом активный газ взаимодействует с карбюризатором с образованием также галогенида реакционно-способного элемента, который разлагается при контакте с деталью с осаждением на ней указанного реакционно-способного элемента одновременно с алюминием.

Преимущество этого способа заключается в том, что внесение реакционно-способного элемента карбюризатором, а не активатором, улучшает его воспроизводимость.

Карбюризатор является источником алюминия и реакционно-способного элемента, циркония и/или гафния, который по мере воздействия кислоты высвобождает летучие металлические элементы, оставаясь достаточным источником этих реакционноспособных элементов, в противоположность активатору, который иссякает.

Более конкретно активный газ содержит галоген или галогенид аммония: NH4Cl, NH4F и NH4F, HF.

Атмосфера содержит кроме активного газа инертный или восстанавливающий газ, такой как аргон или водород, и температура обработки составляет от 950 до 1200°С и предпочтительно примерно 1080°С.

В соответствии с осуществлением способа постепенно нагревают вместе деталь и карбюризатор с газом в камере, начиная с газом в камере, начиная с комнатной температуры до температуры обработки с интервалом 500°С + -100°С.

Более конкретно продолжительность интервала нагревания составляет от 5 до 30 минут. Постепенно нагревают со скоростью подъема температуры от 4 до 20°С в минуту.

Преимущество способа по изобретению заключается в регулировании количества осажденного реакционноспособного элемента, такого как цирконий. Интервал обеспечивает, с одной стороны, выравнивание содержания реакционноспособного элемента в атмосфере при помощи полных химических реакций, с другой стороны, быстрый подъем температуры после разложения позволяет одновременно осаждать алюминий и реакционно-способный элемент.

Деталь содержит по меньшей мере никель, который комбинируется с алюминием с образованием в покрытии интерметаллического соединения NiAl, в котором алюминий частично замещен реакционно-способным элементом цирконием и/или гафнием. Более конкретно деталь выполнена из суперсплава на основе никеля.

Преимущественно карбюризатор состоит их сплава алюминия, хрома и по меньшей мере одного из двух реакционноспособных элементов, в частности, циркония и гафния.

Более конкретно трехкомпонентные или четырехкомпонентные карбюризаторы имеют форму гальки и состоят из 60-70% хрома, 20-30% алюминия, 3-15% циркония и/или 3-15% гафния, при этом сумма составляет 100%.

Способ имеет особое преимущество в случае, когда формируют нижний слой теплового барьера, такой как формируется технологией, представленной в патенте US 5514482.

В этом нижнем слое цирконий позволяет стабилизировать миграцию алюминия, действуя в качестве замедлителя диффузии алюминия. Действительно, последний имеет тенденцию к миграции из нижнего слоя в подложку, вследствие чего нижний слой становится хрупким из-за недостатка вещества в нижнем слое. К тому же алюминий образует в тепловом барьере оксид алюминия, который делает хрупким сцепление теплового барьера с нижним слоем.

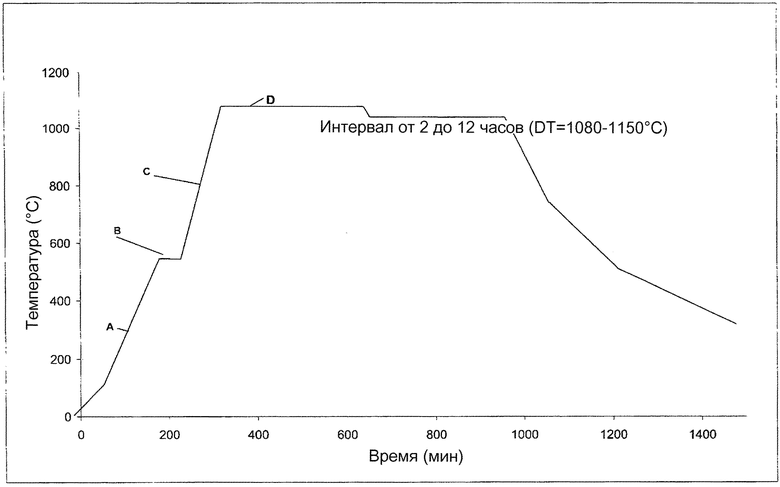

Другие характеристики и преимущества следуют из нижеследующего описания со ссылкой на одну фигуру. Последняя представляет собой график, изображающий изменение температуры в способе по изобретению.

Как указано выше, способ преимущественно относится к обработке подвижных лопастей турбомашины, в частности, турбины, или к лопаткам распределителя турбомашины.

В коробке вместе с обрабатываемыми деталями размещают карбюризатор, донор алюминия, состоящий из сплава хром-алюминий, коробка находится в камере, закрытой так, чтобы имелась возможность работы в контролируемой атмосфере.

Согласно изобретению карбюризаторы являются трехкомпонентными или четырехкомпонентными. Они имеют форму гальки и состоят в зависимости от примера осуществления из 65% хрома, 30% алюминия и 5% циркония или гафния. Четырехкомпонентный карбюризатор состоит, например, из 64% хрома, 30% алюминия, 3% циркония и 3% гафния. Поскольку карбюризаторы отлиты, реакционно-способные элементы (Zr, Hf) распределяются однородно.

Также вводят активатор, твердый при комнатной температуре, в количестве нескольких процентов по отношению к карбюризатору.

Затем камеру очищают до введения газа, аргона или водорода, образующего первоначальную атмосферу.

Активатор (NH4F или NH4Cl) разлагается с образованием хлористоводородной или фтористоводородной кислоты, которая затем воздействует на карбюризатор. Эта реакция высвобождает летучие соединения, содержащие элементы, такие как алюминий, цирконий или гафний.

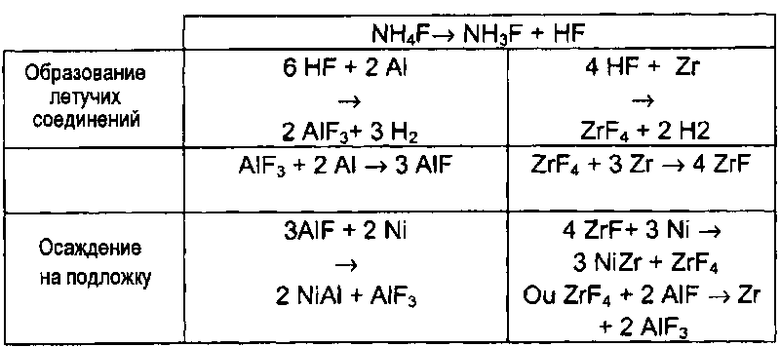

Здесь приведены примеры возможных реакций с фторидом:

Покрытия NiAlZr, NiAlHf или NaAlZrHf наносят в одну стадию. Целевые количества реакционно-способных элементов (Zr, Hf) составляют от 500 до 1000 м.д.

11

Преимущественный цикл обработки содержит, как изображено на прилагаемом графике, первую стадию нагревания А. Подъем температуры происходит постепенно. Скорость составляет от 4 до 20°С в минуту. Когда температура достигает примерно 500°С, ее поддерживают постоянной, стадия В, в течение 5-30 минут таким образом, чтобы обеспечивать указанное выше содержание реакционноспособных элементов.

Подъем температуры возобновляется, стадия С. Когда температура в камере достигает температуры обработки алюминия от 1080°С до 1180°С, ее поддерживают, стадия D, в течение 4-16 часов так, чтобы обеспечить осаждение алюминия и его диффузию в детали. Реакционно-способный элемент, здесь цирконий, концентрируется в первом слое.

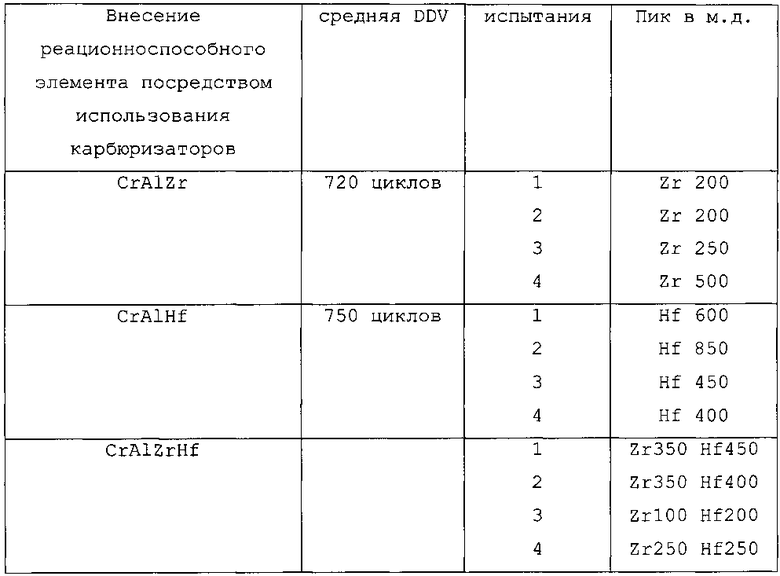

Приступают к испытаниям с тем, чтобы продемонстрировать интерес, который представляет решение. Три карбюризатора получают на основе хрома с 30% алюминия и 3-10% реакционноспособного элемента, Zr, Hf и Zr-Hf, дополняя хромом до 100% масс. Измеряют среднюю продолжительность жизни DDV образцов, полученных способом и покрытых керамикой, осуществляя циклы нагревания до высокой температуры; определенным числом циклов является то, при котором появляется расслаивание 20% поверхности керамики. Для испытаний измеряют пик в м.д. количества реактива, осажденного на контрольные образцы партии методом gdms.

На нижеследующей таблице приведены результаты испытаний и измерений.

Констатируют слабую дисперсию легирования от 200 до 850 м.д. при простом осаждении, приводящую к увеличению продолжительности жизни по сравнению со способом из предшествующего уровня техники, в частности, если реакционно-способные элементы вносятся активатором.

Также констатируют очень слабую дисперсию от 300 до 800 м.д. при совместном осаждении с увеличением продолжительности жизни.

Настоящее изобретение относится к способу получения на поверхности металлических деталей турбомашины защитного покрытия, содержащего алюминий и цирконий и/или гафний. В камере размещают обрабатываемые детали и карбюризатор из алюминиевого сплава и проводят обработку при температуре от 950 до 1200°С в атмосфере, содержащей активный газ. Карбюризатор выполняют из алюминиевого сплава, дополнительно содержащего по меньшей мере один реакционноспособный элемент цирконий и/или гафний. При взаимодействии активного газа с упомянутым карбюризатором образуются галогениды алюминия и упомянутого реакционноспособного элемента, которые разлагаются при контакте с деталями с осаждением на них указанного реакционноспособного элемента одновременно с алюминием. Обеспечивается защита деталей, работающих при высоких температурах, от эрозии и коррозии. 9 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения на поверхности металлических деталей турбомашины защитного покрытия, содержащего алюминий и цирконий и/или гафний, включающий размещение в камере обрабатываемых деталей и карбюризатора из алюминиевого сплава и проведение обработки при температуре от 950 до 1200°С в атмосфере, содержащей активный газ, отличающийся тем, что карбюризатор выполняют из алюминиевого сплава, дополнительно содержащего по меньшей мере один реакционноспособный элемент цирконий и/или гафний, при этом при взаимодействии активного газа с упомянутым карбюризатором образуются галогениды алюминия и упомянутого реакционноспособного элемента, которые разлагаются при контакте с деталями с осаждением на них указанного реакционноспособного элемента одновременно с алюминием.

2. Способ по п.1, в котором активный газ содержит галоген или галогенид аммония, такой как NH4Cl, NH4F, (NH4F, HF).

3. Способ по п.1 или 2, в котором атмосфера дополнительно содержит инертный или восстановительный газ, такой как аргон или водород.

4. Способ по п.1, в котором постепенно нагревают вместе деталь и карбюризатор с активным газом в камере, начиная с комнатной температуры до температуры обработки с интервалом 500°С±100°С.

5. Способ по п.4, в котором продолжительность интервала нагревания составляет от 5 до 30 минут.

6. Способ по п.4, в котором постепенно нагревают деталь и карбюризатор со

скоростью подъема температуры от 4 до 20°С в минуту.

7. Способ по п.1, в котором деталь содержит по меньшей мере никель, образующий с алюминием, частично замещенным реакционноспособным элементом цирконием и/или гафнием в покрытии интерметаллическое соединение NiAlZr, NiAlHf или NiAlZrHf.

8. Способ по п. 1, в котором деталь выполнена из суперсплава на основе никеля или кобальта.

9. Способ по п.1, в котором карбюризатор состоит из сплава алюминия, хрома и по меньшей мере одного из двух реакционноспособных элементов циркония и гафния.

10. Способ по п.1, в котором указанная температура обработки составляет предпочтительно 1080°С.

| WO 2009112581 A1, 17.09.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА ЗАЩИТНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО АЛЮМИНИЙ И ЦИРКОНИЙ | 2004 |

|

RU2350685C2 |

| ФОРМИРОВАНИЕ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ АЛЮМИНИДНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО РЕАКЦИОННОСПОСОБНЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2276699C2 |

| US 6863925 B1, 08.03.2005 | |||

| Устройство для подачи полосового и ленточного материала в зону обработки | 1983 |

|

SU1199377A1 |

Авторы

Даты

2015-03-20—Публикация

2010-09-20—Подача