Область техники

Настоящее изобретение касается осаждения защитного покрытия на основе алюминия на металлическую деталь. В частности, целью изобретения является нанесение такого покрытия на детали турбомашин, в частности газотурбинного двигателя.

Предшествующий уровень техники

Газотурбинный двигатель, такой как используемый для приведения в движение в области авиации, содержит вход для атмосферного воздуха, который сообщается с одним или несколькими компрессорами, вентиляторы которых обычно приводятся во вращение вокруг одной и той же оси. Первичный поток этого воздуха после его сжатия питает камеру сгорания, расположенную кольцеобразно вокруг этой оси, и смешивается с топливом с образованием горячих газов после одной или нескольких турбин, через которые они дросселируются, при этом роторы турбины приводят в движение роторы компрессора. Двигатели работают при температуре моторных газов на входе турбины, которую стремятся сделать как можно выше, так как с ней связаны их характеристики. С этой целью выбирают материалы, устойчивые в этих условиях работы, и стенки деталей, обдуваемых горячими газами, таких как распределители или подвижные лопатки турбин, снабжают средствами охлаждения. В то же время, в силу того, что их металлическое основание изготовлено из суперсплава на основе никеля или кобальта, необходимо также предохранить их от эрозии и коррозии, вызываемых компонентами моторных газов при этих температурах.

Известным способом обеспечения защиты этих деталей является нанесение на поверхности, подвергающиеся агрессивному воздействию газов, покрытия на основе алюминия. Алюминий закрепляется на подложке за счет взаимной диффузии металлов и образует на поверхности защитный слой оксида. Отличают дополнительный слой от диффузионного слоя. Толщина покрытия составляет приблизительно несколько десятков микрон.

Краткое изложение существа изобретения

Настоящее изобретение относится к способу, самому по себе известному, осаждения алюминия из паровой фазы или называемому еще алюминирование осаждением из паровой фазы. Согласно способу, обрабатываемые детали размещают в полунепроницаемой камере, в которой атмосфера образована из смеси инертного или восстановительного газа, например аргона или водорода, и активного газа, содержащего галогенид алюминия. При температуре реакции от 900°С до 1150°С галогенид разлагается на поверхности детали на газообразный галоген и алюминий, который диффундирует в металл.

Галогенид получают, размещая в камере с обрабатываемыми деталями, карбюризатор, являющийся донором металлического алюминия или металлического сплава алюминия с одним или несколькими металлическими компонентами, в частности хромом, материала, образующего защищаемые детали, в присутствии гранул соединения галогена, хлора или фтора, которые образуют активатор. Распространяют инертный газ на активатор при температуре, допускающей сублимацию галогена, который увлекают на донор, с которым он взаимодействует с образованием галогенида металла, который при этой температуре находится в виде пара.

Так как при температуре покрытия активатор должен быть газообразным и не должен образовывать загрязняющих веществ, выбирают обычно такие продукты, как хлорид аммония, фторид аммония или бифторид аммония. В присутствии водорода или в атмосфере нейтрального газа и при высокой температуре эти молекулы разлагаются на аммиак и галоген. Температура испарения зависит от природы выбранной галогенсодержащей соли. Например, она равна 340°С для хлорида аммония. Активатор используют только для того, чтобы совершенно безопасно транспортировать галогенсодержащую кислоту в реактор, в котором должно быть осуществлено осаждение, то есть полунепроницаемую камеру. Катион, связанный с этим галогеном (здесь аммоний), является последовательно ненужным.

Галогенид разлагается затем в контакте с покрываемой металлической подложкой, допускающей осаждение алюминия. Во время алюминирования устанавливается циклический процесс осаждения алюминия, непрерывно продолжающийся до тех пор, пока активность алюминия поверхности подложки не станет равной активности, создаваемой карбюризатором. Вновь образуется газообразный галоген. Полученное покрытие служит, возможно, промежуточным слоем между металлической подложкой и теплозащитным покрытием этой подложки, на которую его будут наносить. Покрытие дает возможность улучшить как стойкость теплозащитного покрытия на подложке, так и способность этого последнего сохранять рабочие характеристики в случае разрушения теплозащитного покрытия.

С другой стороны, известно благоприятное воздействие циркония на адгезию слоя оксида к металлической подложке, на которой этот слой будет образован либо под действием воздуха при высокой температуре, либо осаждением теплозащитного покрытия.

В патенте FR 2853329 описан способ алюминирования в паровой фазе, модифицированный таким образом, чтобы дать возможность соосаждения алюминия и циркония. Галогенид аммония классического процесса APVS заменен, по меньшей мере частично, соединением циркония, присутствие которого желают видеть в осадке в следовых количествах.

Среди солей циркония, которые способны выполнять функцию активатора, упоминают, не ограничивающим образом, хлорид циркония ZrCl4, оксихлорид циркония ZrOCl2 и фторцирконат аммония (NH4)2ZrF6. Все эти соли являются газообразными при температуре выше 250°С. Предпочтительным активатором является оксихлорид циркония.

Принцип осаждения остается идентичным принципу осаждения процесса APVS. Карбюризатор на основе алюминия или сплава алюминия, в частности, с хромом в форме гранул помещают в соответствующую полунепроницаемую камеру. Детали, подлежащие нанесению покрытия, размещают таким образом, чтобы они находились в контакте с образующимся газообразным галогенидом алюминия. Активатор на основе галогенида аммония полностью или частично заменяют оксихлоридом циркония. Нагревают оболочку, в которую помещена камера, до температуры обработки APVS. Выше некоторой температуры активатор испаряется и образует пар с высоким содержанием хлорида циркония. Этот последний разлагается на поверхности подложки из суперсплава никеля с образованием циркония в металлическом состоянии, с одной стороны, и галогенсодержащей кислоты, доступной для образования в донорном карбюризаторе галогенида алюминия, с другой стороны. Цирконий, осажденный на поверхность подложки, диффундирует затем во время формирования в покрытие бета-NiAl с образованием интерметаллического соединения, обогащенного 500-1000 промилле (частями на миллион) циркония.

Заявитель обнаружил, как улучшить способ алюминирования осаждением из паровой фазы этого типа с соосаждением циркония, с целью регулирования концентрации Zr в покрытии. Способ, в котором применена эта методика, описан в международной заявке на патент, опубликованной под номером WO 2009/112581 от имени Snecma.

Способ, описанный в этой заявке на патент, включает в себя приведение в контакт при температуре обработки детали и карбюризатора из сплава алюминия с атмосферой, содержащей активирующий газ, который, с одной стороны, взаимодействует с карбюризатором с образованием газообразного галогенида алюминия, который разлагается в контакте с деталью с осаждением на ней металлического алюминия, с другой стороны, содержит ZrOCl2, который разлагается в контакте с деталью с осаждением на нее металлического Zr, и образуется в результате испарения гранул ZrOCl2, твердого при комнатной температуре. Согласно этому способу, в камере вместе постепенно нагревают совокупность из детали, карбюризатора и гранул ZrOCl2 от комнатной температуры до температуры обработки с горизонтальным участком при 400°С±200°С, в частности при 500°С±100°С.

Для этого цикла продолжительность горизонтального участка нагрева составляет от 5 до 30 минут при скорости подъема температуры, находящейся в интервале от 4 до 20°С в минуту.

Таким образом, задают количество осаждаемого циркония, причем горизонтальный участок, с одной стороны, дает возможность хорошей гомогенизации атмосферы циркония с завершающими химическими реакциями, с другой стороны, быстрый подъем температуры после разложения дает возможность одновременного осаждения алюминия и циркония.

Деталь содержит, по меньшей мере, никель, который соединяется с алюминием с образованием в покрытии интерметаллического соединения NiAl, в котором алюминий частично замещен цирконием. В частности, деталь изготовлена из суперсплава на основе никеля.

Этот способ хорошо подходит для случая, когда формируют алюминированный теплозащитный подслой, такой как теплозащитный слой, полученный согласно методике, представленной, например, в патенте ЕР 1473378.

Цирконий в этом подслое позволяет стабилизировать миграцию алюминия, действуя как замедлитель диффузии алюминия. В самом деле, он имеет склонность мигрировать из подслоя в подложку, что приводит к охрупчиванию подслоя, возникающему вследствие недостатка материала в подслое, который образуется в результате. Кроме того, алюминий в теплозащитном слое образует оксид алюминия, который ослабляет сцепление теплозащитного слоя с подслоем.

Задачей настоящего изобретения является создание способа, обеспечивающего хорошую долговременную стойкость изделия, обработанного путем процесса осаждения. Деталь, обработанная согласно заявленному способу и содержащая цирконий между дополнительным слоем и диффузионным слоем, имеет увеличенный срок службы, особенно в отношении коррозионной стойкости.

Дополнительной задачей настоящего изобретения является создание способа, который обеспечивает обработку промышленного оборудования заявленным процессом осаждения. Заявленный способ обеспечивает решение поставленной задачи путем нанесения циркония между дополнительным слоем и диффузионным слоем, причем с высокой воспроизводимостью.

Способ, описанный перед этим в заявке на патент, дает возможность осаждения циркония во всем слое с пиком концентрации, но этот пик остается локализованным в дополнительном слое. Кроме того, способ патента FR 2853329, также упомянутый перед этим, не дает рекомендаций, которые были бы применимы к промышленной установке.

Согласно изобретению, способ получения на поверхности металлической детали защитного покрытия, содержащего алюминий и цирконий, содержит этапы, на которых:

упомянутую деталь и карбюризатор из сплава алюминия вводят в контакт с газом при температуре обработки в камере обработки,

при этом газ содержит газ-носитель и активатор,

активатор взаимодействует с карбюризатором с образованием газообразного галогенида алюминия, который разлагается на поверхности детали с осаждением на нее металлического алюминия,

активатор содержит соль циркония, полученную из гранулированной соли циркония, при этом реакции диссоциации упомянутой соли циркония протекают в интервале температур диссоциации с образованием на поверхности детали покрытия из металлического Zr,

постепенно нагревают деталь, карбюризатор и гранулы соли циркония в камере, начиная от комнатной температуры до температуры обработки,

согласно изобретению давление в камере обработки поддерживают повышенным по сравнению с атмосферным без циркуляции газа-носителя в интервале температур, соответствующем реакциям диссоциации соли циркония, при этом

газ-носитель заставляют циркулировать через камеру после того, как температура камеры выходит за пределы упомянутого интервала температур.

Способ согласно изобретению позволяет, таким образом, осуществляя химические реакции, протекающие на различных стадиях термообработки, гарантировать осаждение циркония на межфазной границе диффузионный слой дополнительный слой. Точнее, определяют температуры и газы-носители, подходящие для получения желаемого результата.

Способ согласно изобретению включает в себя, возможно, следующие характеристики, взятые по отдельности или в сочетании.

- Подъем температуры имеет горизонтальный участок, находящийся в интервале от 200°C до 700°C, в частности от 300°C до 600°C. Этот интервал соответствует температурам реакций диссоциации активатора.

- Продолжительность горизонтального участка нагрева составляет от 5 до 30 минут.

- Рабочий кожух, образующий камеру является полунепроницаемым. Избыточное давление немного превышает атмосферное давление и позволяет проходящему газу не выходить из реакционной зоны.

- Газ-носитель заставляют циркулировать через камеру, после того как температура камеры выходит за пределы упомянутого интервала температур.

- Нагревают постепенно со скоростью подъема температуры, находящейся в интервале от 4 до 20°С в минуту.

- Упомянутый активатор дополнительно содержит по меньшей мере один галогенид аммония.

- Газ-носитель представляет собой восстановительный газ, такой как Н2, или нейтральный, такой как аргон.

- Деталь содержит, по меньшей мере, никель, который соединяется с алюминием с образованием в покрытии интерметаллического соединения NiAl, в котором алюминий частично замещен цирконием.

- Деталь изготовлена из суперсплава на основе никеля.

- Элемент цирконий замещен, по меньшей мере, частично гафнием или иттрием.

- Алюминиевый сплав содержит хром.

- Упомянутая температура обработки находится в интервале от 950 до 1200°С, предпочтительно около 1100°С.

Краткое описание чертежей

Другие характеристики и преимущества будут видны из описания, следующего ниже, со ссылками на прилагаемые фигуры, на которых:

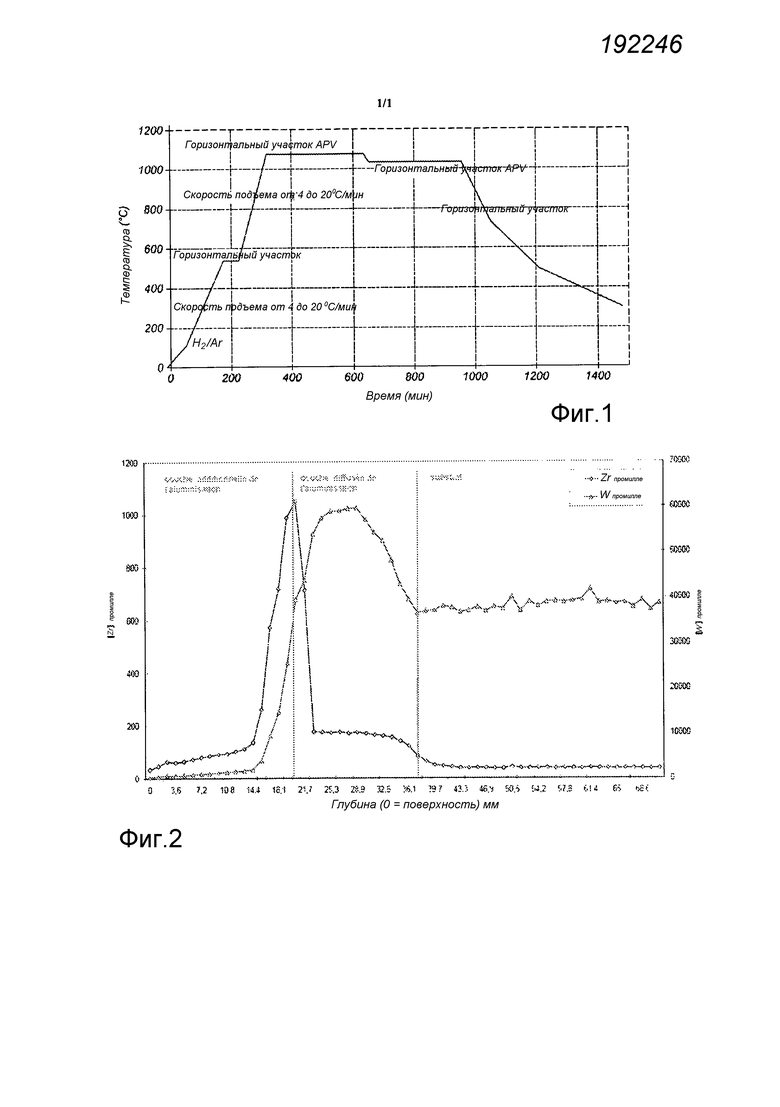

Фиг.1 представляет собой диаграмму, показывающую изменение температуры в способе согласно изобретению.

Фиг.2 представляет собой диаграмму, показывающую пример изменения содержания циркония, начиная от поверхности, в зависимости от толщины алюминированного слоя.

Описание предпочтительных вариантов воплощения

Как это было указано выше, способ применяется, преимущественно, для обработки подвижных лопаток турбин или лопаток распределителя.

Обрабатываемые детали и карбюризатор, являющийся донором алюминия, состоящий из хром-алюминиевого сплава, помещают в полунепроницаемую камеру, которая сама была помещена в камеру, закрытую таким образом, чтобы иметь возможность работать в контролируемой атмосфере. Используют карбюризатор, содержащий 30 % алюминия. Другие содержания алюминия дают возможность получения покрытий различных структур и различных толщин.

Равным образом, помещают оксихлорид циркония, образующий активатор, который был твердым при комнатной температуре, в количестве нескольких процентов по отношению к карбюризатору.

Камеру затем продувают перед введением газа-носителя, образующего начальную атмосферу, аргона или водорода.

Цикл обработки включает в себя, как можно видеть на прилагаемой диаграмме, первый этап нагрева. Скорость подъема температуры находится в интервале от 4 до 20°С в минуту. Кода температура достигает величины между 300 и 600°С, ее поддерживают постоянной в течение времени, находящегося в интервале от 5 до 30 минут, таким образом, чтобы обеспечить испарение гранул оксихлорида циркония. Подъем температуры после разложения регулируют таким образом, чтобы обеспечить осаждение циркония совместно с осаждением алюминия.

Во время этого этапа цикла поддерживают давление внутри оболочки на величине, немного большей атмосферного давления. Поддерживание давления дает здесь возможность не позволить промежуточным газам, которые представляли собой Zr2O3Cl2 или ZrCl4, покинуть камеру обработки, так как их концентрации являются достаточно низкими.

Эти газы происходили из следующих реакций

2ZrOCl2+H2O→Zr2O3Cl2+2HCl (г)

Zr2O3Cl2→1/2 ZrCl4 (г) +3/2 ZrO2

ZrCl4=2H2 (г)→Zr (т) +4 HCl

Как только активатор был диссоциирован и осажден, атмосферу изменяют и остальную обработку осуществляют с потоком газа-носителя, проходящего через камеру; расход составляет, преимущественно, от 5 до 30 л/мин; давление остается равным атмосферному давлению или немного больше атмосферного давления.

Когда камера достигает температуры алюминирования, находящейся в интервале от 1080°С до 1180°С, ее поддерживают в течение времени от 4 до 16 часов таким образом, чтобы дать возможность осаждения алюминия и его диффузии в деталь.

На фиг.2 представлен пример изменения концентраций Zr, данных в промилле, в зависимости от толщины, данной в мкм, начиная от поверхности детали, обработанной согласно изобретению. Изменение содержания является функцией таких параметров, как атмосфера, температура горизонтального участка и скорость подъема температуры. Успешно наблюдают пик концентрации циркония в пограничной зоне между дополнительным слоем и диффузным слоем, который здесь отличается увеличением содержания вольфрама.

Изобретение относится к способу формирования на поверхности металлической детали защитного покрытия, содержащего алюминий и цирконий. Проводят этапы, на которых деталь и карбюризатор из сплава алюминия вводят в контакт с газом при температуре обработки в камере обработки, при этом газ содержит газ-носитель и активатор, активатор взаимодействует с карбюризатором с образованием газообразного галогенида алюминия, который разлагается на поверхности детали с осаждением на нее металлического алюминия. Активатор содержит соль циркония, полученную из гранулированной соли циркония, при этом реакции диссоциации соли циркония протекают в интервале температур диссоциации с образованием на поверхности детали покрытия из металлического Zr. Осуществляют постепенный нагрев детали, карбюризатора и гранул соли циркония в камере, начиная от комнатной температуры до температуры обработки. Давление в камере обработки поддерживают повышенным по сравнению с атмосферным без циркуляции газа-носителя в интервале температур, соответствующем реакциям диссоциации соли циркония. Обеспечивают циркуляцию газа-носителя через камеру после превышения температуры в камере интервала температур диссоциации соли циркония, формируют на поверхности диффузный алюминирующий слой, формируют дополнительный алюминирующий слой на диффузном алюминирующем слое, сформированном на поверхности металлической детали. Цирконий осаждают на межфазной границе между диффузным алюминирующим слоем и дополнительным алюминирующим слоем. Обеспечивается увеличенный срок службы изделия за счет улучшения его коррозионной стойкости. 9 з.п. ф-лы, 2 ил.

1. Способ формирования на поверхности металлической детали защитного покрытия, содержащего алюминий и цирконий, содержащий этапы, на которых деталь и карбюризатор из сплава алюминия вводят в контакт с газом при температуре обработки в камере обработки, при этом газ содержит газ-носитель и активатор, активатор взаимодействует с карбюризатором с образованием газообразного галогенида алюминия, который разлагается на поверхности детали с осаждением на нее металлического алюминия, активатор содержит соль циркония, полученную из гранулированной соли циркония, при этом реакции диссоциации соли циркония протекают в интервале температур диссоциации с образованием на поверхности детали покрытия из металлического Zr, постепенно нагревают деталь, карбюризатор и гранулы соли циркония в камере, начиная от комнатной температуры до температуры обработки, отличающийся тем, что давление в камере обработки поддерживают повышенным по сравнению с атмосферным без циркуляции газа-носителя в интервале температур, соответствующем реакциям диссоциации соли циркония, при этом обеспечивают циркуляцию газа-носителя через камеру после превышения температуры в камере интервала температур диссоциации соли циркония, формируют на поверхности диффузный алюминирующий слой, формируют дополнительный алюминирующий слой на диффузном алюминирующем слое, сформированном на поверхности металлической детали, цирконий осаждают на межфазной границе между диффузным алюминирующим слоем и дополнительным алюминирующим слоем.

2. Способ по п.1, в котором при достижении температурой нагрева значения в интервале от 200°C до 700°C, в частности от 300°C до 600°C, ее поддерживают постоянной в течение заданного времени.

3. Способ по п.2, в котором температуру нагрева поддерживают постоянной в течение времени, составляющем от 5 до 30 минут.

4. Способ по п.2, в котором в качестве соли циркония используют соль ZrOCl2.

5. Способ по п.1, в котором постепенный нагрев осуществляют со скоростью подъема температуры, находящейся в интервале от 4 до 20°C в минуту.

6. Способ по п.1, в котором упомянутый активатор дополнительно содержит по меньшей мере галогенид аммония.

7. Способ по п.1, в котором газ-носитель представляет собой восстановительный газ, такой как H2, или нейтральный, такой как аргон.

8. Способ по п.7, в котором деталь изготовлена из суперсплава на основе никеля.

9. Способ по п.1, в котором элемент цирконий замещен частично гафнием или иттрием.

10. Способ по п. 1, в котором упомянутая температура обработки находится в интервале от 950 до 1200°C, предпочтительно около 1100°C.

| WO 2009112581 A1, 17.09.2009 | |||

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2002 |

|

RU2222637C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА ЗАЩИТНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО АЛЮМИНИЙ И ЦИРКОНИЙ | 2004 |

|

RU2350685C2 |

| Траверса для лесоматериалов | 1987 |

|

SU1466996A1 |

| Поляк М.С | |||

| Технология упрочнения, М., Машиностроение, 1995, том 2, с.524, абзац 5 снизу, с.411, с.514-515. | |||

Авторы

Даты

2016-04-10—Публикация

2011-07-08—Подача