Перекрестные ссылки на родственные заявки

Это заявка основана на заявке US 61/160,176, поданной 13 марта 2009, включенной полностью ссылкой, и имеет тот же приоритет.

Область техники, к которой относится изобретение

Изобретение имеет отношение к защитным покрытиям и к крепежу и другим поверхностям, покрытым этими покрытиями, например к таким покрытиям и крепежу, которые способны к защите одного или обоих из двух различных металлов, соединенных вместе, от коррозии или повреждения, такой как структурная коррозия или разрушение, включая, например, покрытия, содержащие пигменты, например металлические пигменты, и крепеж и другие компоненты с этим покрытием.

Покрытия применимы для использования со многими различными металлами и комбинациями металлов. Они, в частности, применимы для титанового покрытия. Определенное применение относится к титановому крепежу, обычно используемому в алюминиевых конструкциях самолета и т.п. Покрытия пригодны для защиты титанового крепежа и/или алюминиевых конструкций самолета.

Известный уровень техники

Соединение конструкций из алюминия или алюминиевых сплавов, таких как конструкции самолета, высокопрочным крепежом из титана или сплавов титана является обычной практикой. Известное электрохимическое действие за счет эффекта образования электрохимической пары, проявляющегося в таких конструкциях, часто приводит к нежелательной коррозии алюминиевых или титановых элементов или их обоих. Известно, что алюминий подвержен электрохимической коррозии при контакте с титаном во влажном состоянии. Кроме того, восприимчивость к коррозии таких конструкций повышается под действием крепкого солевого раствора или часто встречающейся кислой окружающей среды. Когда крепеж применяют при посадке с натягом, которую обычно используют в авиационной промышленности, проблема дополняется тем, что покрытие на крепеже должно быть жестким и с достаточной адгезией, чтобы выдержать воздействие при монтаже. Такие покрытия также должны выдерживать жесткие допуски.

Ранее были предложены многие средства для уменьшение или устранения такой гальванической коррозии, среди которых: металлизация крепежа кадмием или алюминием; замена стального крепежа на титановый; покрытие крепежа органическими или неорганическими покрытиями; использование влажных грунтовок или эластомерных герметиков при установке; и покрытие крепежа или внешней поверхностей конструкции краской типа хромата цинка. Также было установлено, что эффективными ингибиторами коррозии являются химикаты, включающие фосфаты, молибдаты и силикаты некоторых металлов, такие как силикат натрия и соли цинка, включая молибдат цинка, фосфат цинка и оксид цинка. Такие материалы, как полагают, предотвращают коррозию за счет нескольких механизмов, таких как, например, формирование электрически непроводящего молекулярного слоя на металлической подложке, снижение проницаемости покрытия, образование химически устойчивого соединения на металлической подложке или придание гидрофобности материалу покрытия, чтобы таким образом предотвратить проникновение водных коррозионно-активных материалов к подложке.

Несколько типов покрытий и ингибиторов коррозии, используемых ранее, создают проблемы, такие как невозможность создания полной защиты, недостаточные прочность или адгезия и чрезмерные расходы. Даже наиболее широко используемые в авиационной промышленности, а именно кадмирование, органические и неорганические покрытия и герметики, не являются полностью удовлетворительными. Органические и неорганические покрытия обычно действуют как пассивный, физический барьер для соли, влажности и т.п., не создавая существенной защиты от коррозии. Крепеж, покрытый металлическим кадмием, и влажный монтаж, хотя и достигают значительного успеха в ингибировании коррозии алюминиевых конструкций, обладают другими нежелательными ограничениями, такими как эффект охрупчивания титана и высокопрочной стали при прямом контакте с кадмием. Влажный монтаж делает нежелательно высокой стоимость сборки и создает проблемы технологической применимости и т.п.

Хроматы широко использовались в качестве ингибиторов коррозии в антикоррозионных покрытиях, таких как краски, герметики и заливочные компаунды. Ингибиторы коррозии, обычно используемые в авиакосмической промышленности, включают соли шестивалентного хрома щелочноземельных металлов и цинка, которые также могут улучшить адгезионные свойства антикоррозионных композиций. Общая теория химического ингибирования коррозии в покрытиях, содержащих хромат стронция, состоит в том, что хромат претерпевает реакцию окисления в присутствии воды и между двумя материалами с различными окислительно-восстановительными потенциалами. Эта реакция будет обычно приводить к возникновению оксидного слоя на поверхности алюминия, с которым находится в контакте крепеж, изготовленный из коррозионно-стойкого металлического сплава, такого как, например, титан. Этот оксидный слой пассивно защищает от распространения электрохимической коррозии между взаимодействующими материалами. Однако такие хроматы можно считать ядовитыми, и длительное использование хроматов в антикоррозионных покрытиях может представлять опасность для окружающей среды и здоровья.

Наволакивание в форме поверхностного повреждения механически соединенных внутренней резьбой крепежных деталей, используемых в аэрокосмической промышленности, также является общей проблемой. Такое наволакивание обычно возникает при проскальзывании твердых частей, отличающихся макроскопическими свойствами, обычно локализованными, выкрашиваниями и созданием выступов на исходной поверхности, и часто включает пластическое течение и/или перенос материала.

Сущность изобретения

Кратко и в общих чертах, настоящее изобретение предлагает коррозионно-стойкое покрытие, применимое к крепежу самолета и другим компонентам и поверхностям, которое не содержит хромата, но которое, как полагают, столь же эффективно в предотвращении коррозии, как покрытия, содержащие хромат.

Соответственно один аспект настоящего изобретения предлагает деталь, покрытую материалом покрытия, содержащим коррозионно-стойкую композицию, включающую около 4-8% масс. неорганических солей, образованных катионами, выбранными из группы, состоящей из цинка и кальция, и анионами, выбранными из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов и около 2-15% масс. соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты (PCAS) в качестве ингибитора коррозии, и остаток около 10-40% масс., в которой соль и PCAS суспендированы в остатке. Остаток в одном примере включает смолу, такую как фенолформальдегидная термореактивная смола, хотя могут быть использованы другие подобные полимерные смолы, такие как, например, полимерная смола на водной основе. Кроме того, остаток может включать пигмент, такой как дисульфид молибдена, алюминий, полипропилен или их комбинации. Остаток может также включать политетрафторэтилен. Коррозионно-стойкая композиция в одном примере изготовлена для нанесения растворением в летучем растворителе, дающим смесь жидкой консистенции, но быстро сохнущую после нанесения, для получения требуемого материала покрытия. Например, растворитель может составлять около 40-90% масс. Затем композиция может быть использована для покрытия компонентов и других поверхностей. После испарения или удаления иным образом растворителя элементы покрытия присутствуют в соответствующих относительных концентрациях. Таким образом, компонент или другая поверхность, покрытая композицией, имеет покрытие с составом, элементы которого присутствуют в соответствующих относительных концентрациях без летучего растворителя.

В другом примере деталь может быть покрыта материалом покрытия, содержащим коррозионно-стойкую композицию, состоящую по существу из около 4-8% масс. неорганических солей, образованных из катионов, выбранных из группы, состоящей из цинка и кальция, и анионов, выбранных из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов, и около 2-15% масс. PCAS в качестве ингибитора коррозии, и около 10-40% масс. остатка, в котором суспендированы соль и PCAS и все компоненты растворены или диспергированы в около 40-90% масс. растворителя. Остаток в одном примере включает смолу, такую как фенолформальдегидная термореактивная смола, хотя могут быть использованы другие полимерные смолы или их смеси и другие смолы. Кроме того, могут быть использованы другие смолы, такие как, например, полимерные смолы на водной основе. Кроме того, остаток может включать пигмент, такой как дисульфид молибдена, алюминий, полипропилен или их комбинации. Остаток также может включать политетрафторэтилен. Коррозионно-стойкая композиция в одном примере изготовлена для нанесения растворением в летучем растворителе, получением смеси жидкой консистенции, быстро сохнущей после нанесения для получения требуемого материала покрытия. В еще одном примере содержание PCAS может составлять около 2-10% масс., в другом примере около 3-5% масс. и может составлять около 4% масс. Кроме того, композиция может быть использована для покрытия компонентов и других поверхностей.

В любом из примеров изобретения алкокси группа в PCAS может быть метокси- или этокси-группой. Кроме того, карбоновая кислота может быть гептановой, октадекановой, додекановой или бензойной кислотой. В одном примере PCAS представляет собой соль поли(3-аммонийпропилэтоксисилоксан)додекановой кислоты. Алкокси группа и карбоновая кислота могут быть выбраны таким образом, что в комбинации с солью и остатком и подходящим растворителем композиция может быть нанесена на компоненты или поверхности для ингибирования коррозии, распылением, погружением или щеткой способом известного уровня техники нанесения покрытия на крепеж и другие компоненты самолета.

Использование щелочного PCAS в качестве ингибитора коррозии в композиции покрытия приводит к пассивной коррозионной стойкости, которая, как полагают, соответствует требованиям всех предыдущих композиций покрытия. Кроме того, фрикционные характеристики композиции покрытия увеличены добавлением PCAS, и использование композиции покрытия изобретений значительно уменьшает наволакивание в целом, согласно испытаниям, выполненным на крепеже, покрытом композицией изобретений. Кроме того, использование щелочного PCAS в качестве ингибитора коррозии в композиции покрытия наряду с солевым неорганическим компонентом, таким как, например, фосфат цинка, приведет к слою гидроксида металла, такому как гидроксид цинка, который действует как активный барьер в соединении крепежа и алюминиевой детали. Было установлено, что органическая молекула щелочного PCAS самоориентируется на крепеже посредством связи с поверхностью, благодаря активным аминам в молекуле. Таким образом было установлено, что гидрофобная углеродная цепь молекулы самоориентируется от металлической поверхности крепежа, так что при помещении крепежа в алюминиевую конструкцию эта ориентация действует совместно с образованием агрегатов гидроксида цинка и расширяет гидрофобный слой, который препятствует проникновению молекул воды так, что снижает действие электрохимической коррозии.

Детали самолета, покрытые композицией покрытия согласно изобретению, имеют хорошую смазочную способность и относительно низкое трение, так что композиция покрытия особенно подходит для посадки с натягом крепежа, резьбовых систем и других типов крепежа. Кроме того, материал покрытия особенно пригоден для нанесения на металл, например крепежные детали, такие как гайки и болты, винты, заклепки и втулки. Материал покрытия также необходим для покрытия деталей других типов, таких как бронзовые втулки или втулки из нержавеющей стали, штифты из нержавеющей стали, моечные машины или детали, подверженные наволакиванию, задиру или фреттингу.

Эти и другие аспекты и преимущества изобретения станут очевидными из последующего детального описания и прилагаемых чертежей, которые раскрывают признаки изобретения в виде примеров.

Краткое описание чертежей

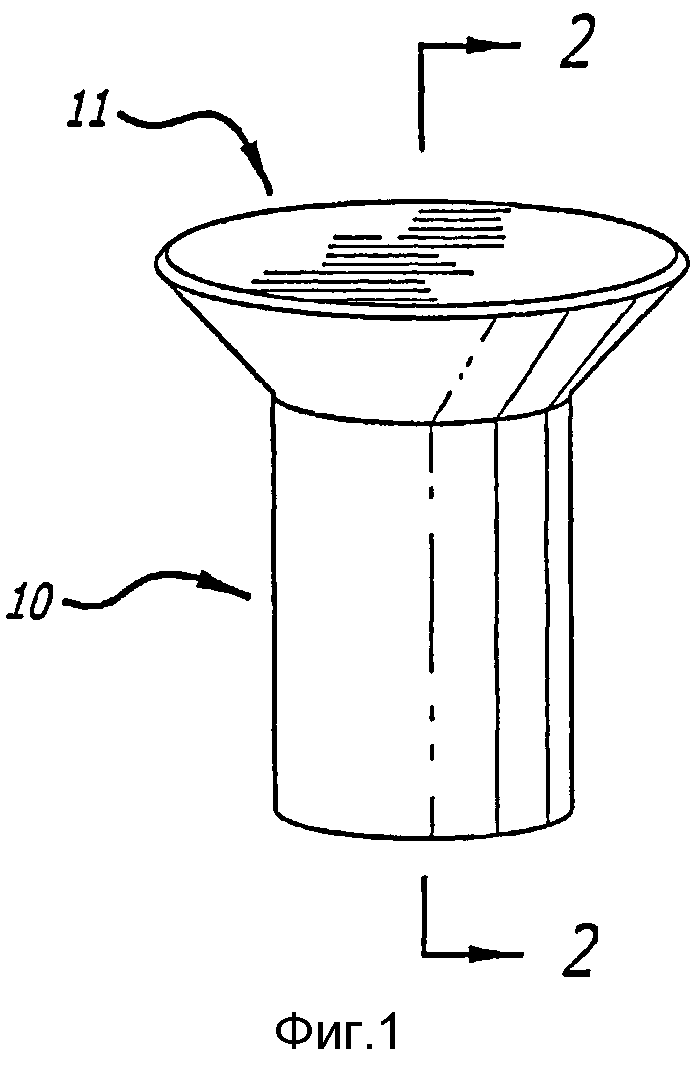

Фиг.1 является изометрической проекцией крепежа, покрытого защитным покрытием согласно изобретению.

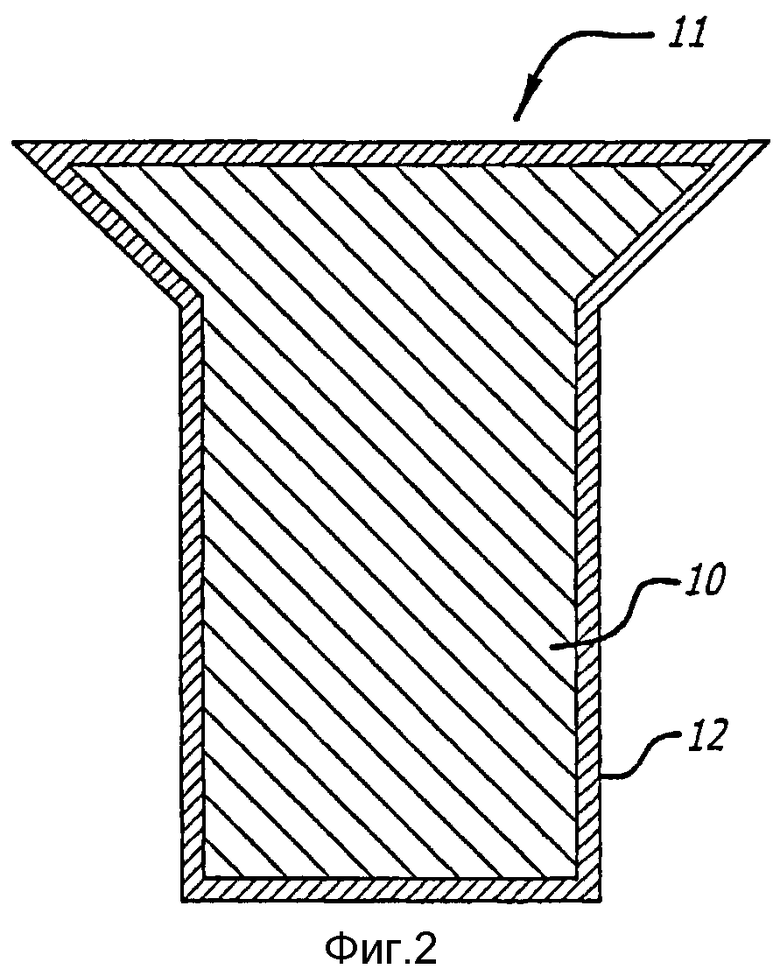

Фиг.2 является поперечным разрезом по линии 2-2 фиг.1.

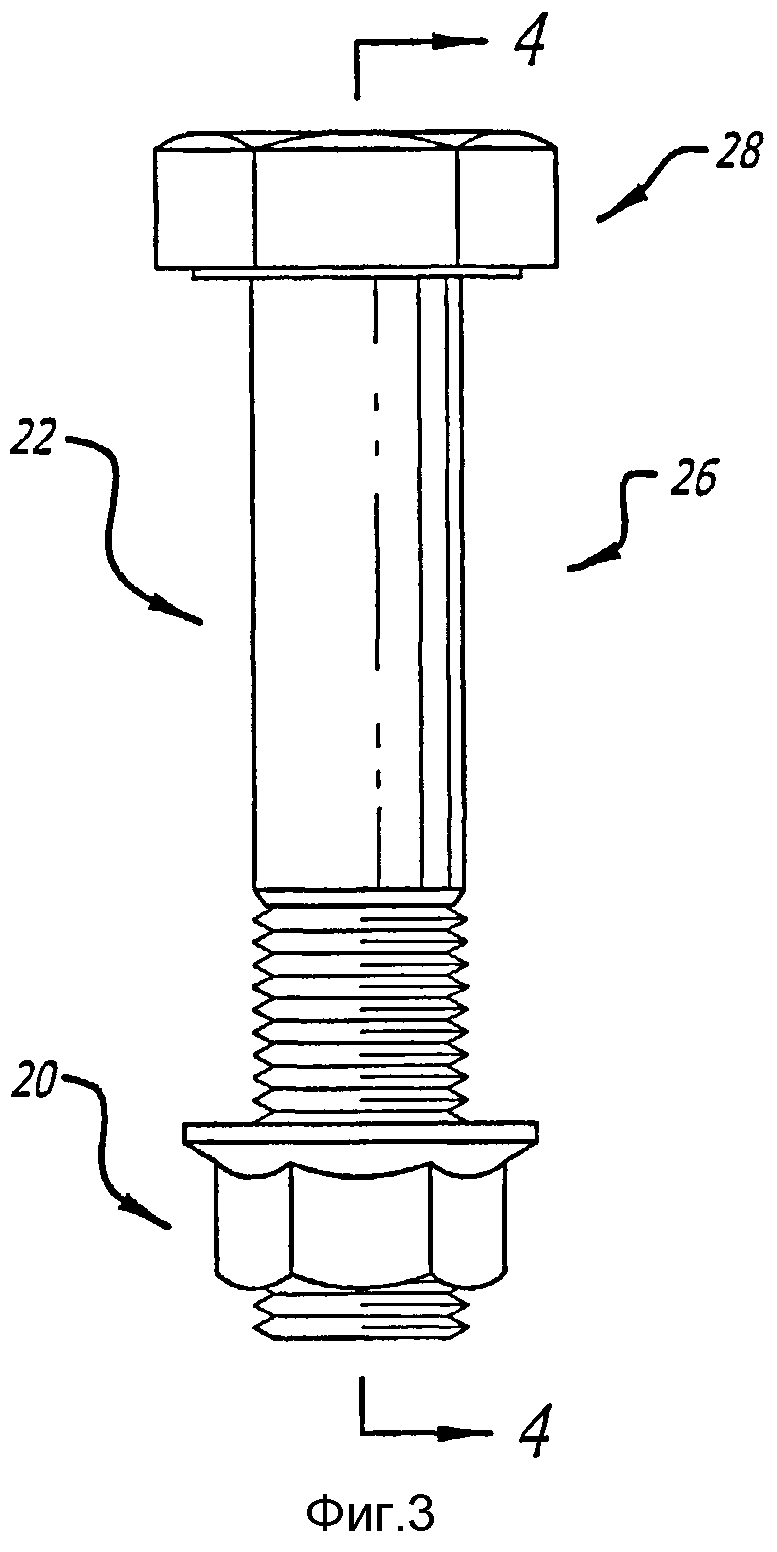

Фиг.3 является видом сбоку болта в сборе с самоконтрящейся гайкой, покрытыми защитным покрытием согласно изобретению.

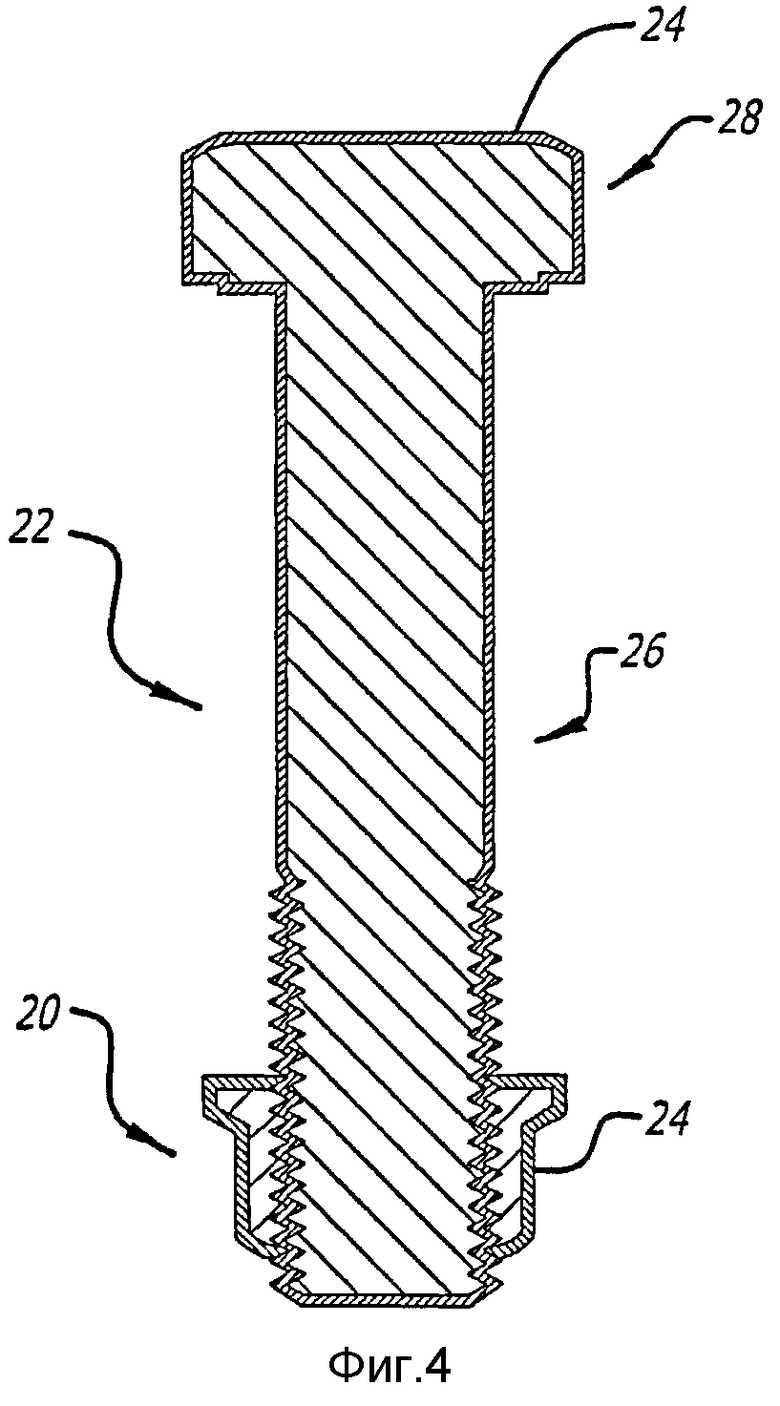

Фиг.4 является поперечным разрезом по линии 4-4 фиг.3.

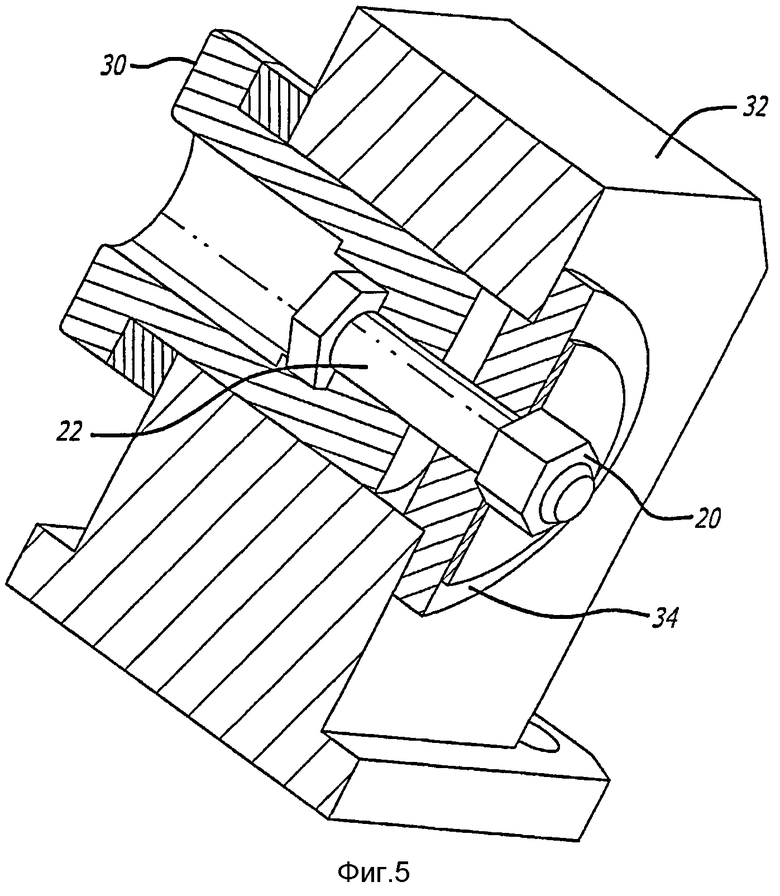

Фиг.5 является видом в перспективе поперечного сечения болта в сборе с самоконтрящейся гайкой и сборки изделия для теста на скручивание/усилие.

Осуществление изобретения

Электрохимическую коррозию соединений крепежа в самолете устраняют плакированием крепежа коррозионно-стойким материалом, таким как кадмий или алюминий, покрытием крепежа органическими или неорганическими покрытиями, содержащими фосфаты, молибдаты, силикаты и хроматы в качестве ингибиторов коррозии, однако эти методы часто не в состоянии обеспечить полную защиту и адекватную жесткость и адгезию. Хотя хроматы использовались в качестве промышленного стандарта ингибиторов коррозии в антикоррозионных покрытиях, такие хроматы могут быть ядовитыми, и желательно прекратить использование покрытий с ингибиторами коррозии на основе хромата.

Как показано на фигурах, противокоррозийное покрытие может быть включено в крепеж. Например, противокоррозийное покрытие может быть осуществлено с типом крепежа, обычно используемого в конструкции самолета, такого как крепеж обычного типа, например, с внешним покрытием коррозионно-стойким материалом. На фиг.1 и 2 крепеж включает стержень 10 и головку 11 из твердого металла, который может быть материалом вышеуказанного типа, и вся поверхность крепежа покрыта защитным коррозионно-стойким покрытием 12, приготовленным согласно изобретению. Обычно крепеж является типом крепежа для посадки с натягом так, что диаметр внешней поверхности покрытия 12 на стержне немного больше диаметра отверстия в листе или другом материале конструкции, в который она должна быть вставлена с усилием, например, прессованием или ударным действием. Это продавливание заклепки в отверстие создает большое фрикционное напряжение на покрытии. Коррозионно-стойкое покрытие также может обеспечить смазочный эффект так, чтобы противодействовать этому абразивному напряжению.

В другом примере антикоррозионное покрытие может быть осуществлено на типе крепежа, обычно используемого в конструкции самолета, таком как обычная гайка 20 и болт 22 с резьбой, используемые совместно, например, с внешним покрытием 24 из коррозионно-стойкого материала, хотя покрытие из коррозионно-стойкого материала может быть применено для других подобных крепежных деталей самолета, таких как, например, винты, системы втулок или заклепки. На фиг.3 и 4 болт включает стержень 26 и головку 28 из твердого металла, который может быть материалом вышеуказанного типа, и все поверхности болта и гайки покрыты защитным коррозионно-стойким покрытием, описанным в изобретении. Коррозионно-стойкое покрытие также может обеспечить смазочный эффект, чтобы уменьшить эффект наволакивания между соответствующей резьбой гайки и болта.

Смеси покрытия, такие как описанные в изобретении, пригодные для покрытия такого крепежа, содержат коррозионно-стойкую композицию, состоящую по существу из около 4-8% масс. неорганических солей и около 2-15% масс. щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты (PCAS) в качестве ингибитора коррозии. В других примерах содержание PCAS может составлять около 2-10% масс., около 3-5% масс. и может составлять 4% масс. В примере алкокси группа PCAS может быть метокси- или этокси-группой и карбоновая кислота может быть гептановой, октадекановой, додекановой или бензойной кислотой. В одном примере PCAS является солью поли(3-аммонийпропилэтоксисилоксан)додекановой кислоты, присутствующей в концентрации, как описано в изобретении. Неорганический солевой компонент образован из катионов, выбранных из группы, состоящей из цинка и кальция, и анионов, выбранных из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов. Эти компоненты суспендированы в фенолформальдегидной термореактивной смоле, которая формирует остаток коррозионно-стойкой композиции, который также может включать другие компоненты. Остаток может, например, дополнительно включать пигмент, такой как дисульфид молибдена, алюминий, полипропилен или их комбинации. Остаток присутствует в количестве около 10-40% масс. Коррозионно-стойкая композиция обычно растворяется или диспергируется в летучем растворителе в количестве около 40-90% масс., давая смесь жидкой консистенции, быстро сохнущую после нанесения.

Размер частиц неорганических компонентов должен составлять 10 микронов или менее с контролем толщины покрытия менее 0,0001 дюйма, как в случае многих видов крепежа. Пигменты должны быть размолоты в материале покрытия согласно стандартным способам размола.

В каждом из предшествующих осуществлений компоненты, ингибирующие коррозию, суспендированы в фенолформальдегидной термореактивной смоле, которая растворена в летучем растворителе, что дает смесь жидкой консистенции, быстро сохнущую после нанесения. Смесь должна быть тщательно и однородно смешана согласно стандартным способам смешивания краски. Растворитель может быть алкиловым спиртом низкой молекулярной массы, таким как метиловый, этиловый, пропиловый или изопропиловый спирт, или подобным растворителем, таким как метилэтилкетон, или продуктом перегонки нефти в диапазоне фракций летучих растворителей, таких как ксилол или толуол, или смеси двух или более таких растворителей. Для многих применений в материал покрытия также может быть включен политетрафторэтилен.

Отношение компонентов, ингибирующих коррозию, к смеси смолы и растворителя может составлять около 6-23% масс. При использовании политетрафторэтилена оно может составлять около 1-10% масс. смеси смолы и растворителя. Количество используемого растворителя должно быть достаточным для обеспечения требуемой степени текучести, что зависит до некоторой степени от того, будет ли оно наноситься распылением, погружением или щеткой и т.д.

Предпочтительным способом нанесения материала покрытия является распыление, хотя могут использоваться или погружение, или нанесение щеткой. Из-за летучести растворителя покрытие быстро высыхает и отверждается. Покрытие отжигают после нанесения на крепеж. Было установлено, что при нанесении материала покрытия на крепеж толщина отвержденного покрытия на крепеже может составлять 0,0002-0,0005 дюйма. Этот контроль толщины является важным и необходимым особенно в случае резьбовых крепежных деталей для создания надлежащего резьбового соединения и в случае крепежа авиационного качества для посадки с натягом или без натяга. Крепеж для посадки с натягом обычно осуществляют, выполняя их диаметр немного больше отверстия элемента конструкции, через который он должен быть закреплен. Продавливание такой крепежной детали через отверстие для крепежной детали обычно вызывает абразивное истирание покрытой поверхности крепежной детали и может повредить поверхность отверстия и окружающей части конструкции заготовки, через которую продавливается крепежная деталь. Было установлено, что коррозионно-стойкое покрытие, нанесенное согласно изобретению, иногда способно смазывать крепежную деталь, чтобы избежать разрушения покрытия и сохранить адгезию покрытия к крепежной детали.

Покрытие, высушенное на поверхности, может находиться на металлической поверхности, такой как элемент крепежа, например гайка и/или болт, заклепка или подобное, или на металлических поверхностях других металлических компонентов или структур. В высушенном покрытии или высушенной пленке доля PCAS может быть 5-30% масс. В другом примере его содержание составляет 10-20% и 16% масс. В покрытии может быть около 15-30% масс. неорганических солей и остальное остаток. Остаток может составлять, например, около 55-80% масс. покрытия. Остаток может быть составлен из любой комбинации компонентов, описанных в изобретении.

Примеры

Результаты коррозионных испытаний

Используют три коррозионно-стойких покрытия с различными ингибиторами коррозии (1 - Хромат стронция-2, смесь BTTSA+BTTSA амин + соль, 3-смесь соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты (PCAS) + соль) для покрытия титанового крепежа, который был запрессован в блок алюминиевого сплава для формирования сборки. Каждую сборку подвергают испытанию распылением нейтральной соли (5% раствор хлорида натрия) в течение 500 часов. 5% раствор хлорида натрия распыляют на сборку в камере распыления соли при 95° Фаренгейта согласно стандарту ASTMB117. После 500 ч воздействия сборку демонтируют и алюминиевую поверхность в контакте с крепежом осматривают на предмет коррозии (питтинг). Результаты представлены в таблице 1 ниже.

Добавление нового ингибитора коррозии в виде щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты позволило сохранить характеристики стойкости к коррозии эквивалентными модельному бесхроматному покрытию.

Результаты испытаний на скручивание/усилие

Испытания на скручивание/усилие обычно используют в производстве крепежа для оценки фрикционных характеристик резьбового соединения. Устройство, используемое для этого испытания, представлено на фиг.5.

Контрящий момент и коэффициент трения измеряют на болте с самоконтрящейся гайкой. Это испытание состоит в установке болта в динамометрический датчик (32), который способен измерять усилие в сборке, и использовании устройства для вращения гайки, которое способно измерять вращающий момент. Используя устройство, измеряют реактивный изгибающий момент до контакта гайки с датчиком, максимальную величину реактивного изгибающего момента называют контрящим моментом.

Когда гайка находится в контакте со сборкой, применяют заданный вращающий момент и регистрируют натяг в болте. Таким образом, эти два измерения позволяют определять коэффициент трения между гайкой и болтом.

Результаты испытаний покрытий, содержащих различные ингибиторы коррозии, представлены в таблице 2 ниже.

Было установлено, что при нанесении на гайку и болт нового противокоррозионного покрытия, сформированного из композиции покрытия изобретений, включающего PCAS в качестве ингибитора коррозии, износостойкость для контрящего момента лучше, чем у предшествующих рецептур покрытий. Можно видеть, что нанесение PCAS снижает коэффициент трения при использовании на компонентах, и также при использовании на прилегающих поверхностях, которые контактируют друг с другом, например гайка и болт. Динамический коэффициент трения снижен для деталей, которые перемещаются друг относительно друга, таких как гайка и болт. Цепь карбоновой кислоты способствует снижению коэффициента трения между поверхностями. Снижение коэффициента трения способствует уменьшению наволакивания.

Следует понимать, что антикоррозионная композиция покрытия изобретений, включающая PCAS в качестве ингибитора коррозии, не только обеспечивает традиционный пассивный барьер коррозии для препятствия распространению электрохимической коррозии между взаимодействующими материалами, но также обеспечивает активный барьер в месте соединения крепежа и алюминиевой детали, так как было установлено, что органическая молекула щелочного PCAS, используемого в антикоррозионной композиции покрытия изобретений, самоориентируется относительно крепежа на поверхности контакта, благодаря активным аминам в молекуле, так, что гидрофобная углеродная основная цепь молекулы самоориентируется по направлению от металлической поверхности крепежа. Когда крепеж помещен в алюминиевый каркас, такая ориентация совместно с образованием агрегатов гидроксида цинка увеличивает гидрофобный слой, который препятствует проникновению молекул воды так, что действие электрохимической коррозии уменьшается. Кроме того, щелочной PCAS приводит к тому, что реакция со смолой (например, фенолформальдегидной смолой) незначительная или отсутствует. Кроме того, использование щелочного PCAS повышает стабильность и срок годности продукта.

Хотя покрытия, описанные в заявке, были описаны с указанием на использование в качестве покрытия для крепежа, покрытия не ограничены крепежом и могут быть нанесены на другие поверхности, требующие защиты от коррозии и смазывания, такие как стальные высокотемпературные устройства или другие детали, выполненные из легированной стали. Аналогично не всегда необходимо наносить покрытия такой же толщины, которую обычно применяют в крепеже, и в других применениях могут быть использованы более толстые покрытия.

Из вышеуказанного очевидно, что, хотя проиллюстрированы и описаны определенные формы выполнения изобретения, могут быть осуществлены его различные модификации, не превышающие объем притязаний изобретения. Соответственно, изобретения не ограничиваются ничем, кроме прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ И РОСТА ТРЕЩИН МЕТАЛЛОВ, ИНГИБИРУЮЩАЯ КОМПОЗИЦИЯ И ЖИДКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2057819C1 |

| СРЕДСТВО ДЛЯ ПОКРЫТИЯ | 1984 |

|

RU2032767C1 |

| ЗАЩИТА ОТ КОРРОЗИИ ДЛЯ ТОПЛИВНЫХ РЕЗЕРВУАРОВ, НЕ СОДЕРЖАЩАЯ ХРОМАТОВ | 2009 |

|

RU2471840C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОКСИД МАГНИЯ И АМИНОКИСЛОТУ | 2014 |

|

RU2626830C1 |

| ИНГИБИРУЮЩИЙ СОСТАВ | 2017 |

|

RU2638861C1 |

| КЕРАМИЧЕСКИЕ ЧАСТИЦЫ И КОМПОЗИЦИИ ПОКРЫТИЙ, ВКЛЮЧАЮЩИЕ УПОМЯНУТЫЕ ЧАСТИЦЫ | 2010 |

|

RU2524575C2 |

| БЕСХРОМАТНАЯ ПОДГОТОВИТЕЛЬНАЯ ГРУНТОВКА | 2015 |

|

RU2664103C2 |

| ИНДИКАТОРНЫЕ ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2619376C2 |

| ИНГИБИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДНИЩА АВТОКЛАВОВ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ И ДРУГИХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2400507C2 |

| ЦИРКОНИЕВЫЕ КОМПОЗИЦИИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ, СОДЕРЖАЩИЕ ЛИТИЙ, СООТВЕТСТВУЮЩИЕ СПОСОБЫ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ СУБСТРАТОВ И СООТВЕТСТВУЮЩИЕ МЕТАЛЛИЧЕСКИЕ СУБСТРАТЫ С ПОКРЫТИЯМИ | 2013 |

|

RU2609585C2 |

Изобретение имеет отношение к защитным покрытиям, к крепежу и другим поверхностям, покрытым этими покрытиями, например к таким покрытиям и крепежу, которые способны к защите одного или обоих из двух различных металлов, соединенных вместе, от коррозии или повреждения, такой как структурная коррозия или разрушение. Коррозионностойкая композиция для покрытия включает неорганические соли и щелочную соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты (PCAS) в качестве ингибитора коррозии, суспендированные в остатке, содержащем фенолформальдегидную термореактивную смолу. Материал покрытия может быть нанесен на металлические детали, но не ограниченные крепежом самолета, таким как крепежные детали самолета, включая гайки и болты, винты, заклепки втулки. Покрытие не содержит хромата, но при этом столь же эффективно в предотвращении коррозии, как покрытия, содержащие хромат. 3 н. и 11 з.п. ф-лы, 5 ил., 2 табл., 1 пр.

1. Способ создания антикоррозионного покрытия на металлическом элементе, включающий стадии:

изготовления композиции коррозионностойкого покрытия, включающего около 4-8 мас.% неорганических солей, образованных катионами, выбранными из группы, состоящей из цинка и кальция, и анионами, выбранными из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов, и около 2-15 мас.% щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты в качестве ингибитора коррозии;

суспендирования указанных неорганических солей и указанной щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты в остатке, составляющем 10-40 мас.% и содержащем фенолформальдегидную термореактивную смолу;

нанесения указанной композиции антикоррозионного покрытия на металлический элемент; и

высушивания и отжига указанной композиции антикоррозионного покрытия с образованием антикоррозионного покрытия.

2. Способ по п.1, в котором суспендирование в указанном остатке дополнительно включает диспергирование политетрафторэтилена в остатке.

3. Способ по п.1, в котором суспендирование в указанном остатке дополнительно включает диспергирование в остатке одного или более пигментов, таких как дисульфид молибдена или алюминий, или полипропилен, или их комбинации.

4. Способ по п.1, в котором приготовление неорганических солей включает приготовление указанных неорганических солей с размером частиц 10 микрон или менее.

5. Способ по п.1, в котором суспензию в остатке растворяют в летучем растворителе, раствор наносят на металлический элемент и покрытие высушивают и отжигают.

6. Способ по п.1, в котором готовят коррозионностойкое покрытие, включающее около 3-5 мас.% щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты.

7. Способ по п.6, в котором готовят коррозионностойкое покрытие, включающее щелочную соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты, в которой алкокси группа выбрана из метокси- и этокси-группы.

8. Способ по п.6 или 7, в котором готовят коррозионностойкое покрытие, содержащее щелочную соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты, в которой карбоновая кислота выбрана из группы гептановой, октадекановой, додекановой или бензойной кислот.

9. Способ п.1, в котором готовят коррозионностойкое покрытие, содержащее около 2-15 мас.% соли поли(3-аммонийпропилэтоксисилоксан)додекановой кислоты.

10. Способ по п.9, в котором готовят коррозионностойкое покрытие, содержащее около 3-5 мас.% соли поли(3-аммонийпропилэтоксисилоксан)додекановой кислоты.

11. Металлический элемент с покрытием, включающий:

- металлический элемент, имеющий поверхность;

- покрытие на поверхности металлического элемента, которое включает около 15-30 мас.% неорганических солей, образованных катионами, выбранными из группы, состоящей из цинка и кальция, и анионами, выбранными из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов, 5-30 мас.% щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты в качестве ингибитора коррозии, причем указанные неорганические соли и указанная щелочная соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты диспергированы в остатке, содержащем 55-80 мас.% фенолформальдегидной термореактивной смолы;

причем указанный элемент с покрытием на поверхности получен способом по одному из пп.1-10.

12. Коррозионностойкая композиция, состоящая по существу из:

- 4-8 мас.% неорганических солей, образованных катионами, выбранными из группы, состоящей из цинка и кальция, и анионами, выбранными из группы, состоящей из силикатов, фосфатов, карбонатов и оксидов;

- 2-15 мас.% щелочной соли поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты в качестве ингибитора коррозии;

причем указанные неорганические соли и указанная щелочная соль поли(3-аммонийпропилалкоксисилоксан)карбоновой кислоты диспергированы в остатке, составляющем 10-40 мас.%, и остаток включает один или более компонентов, выбранных из фенолформальдегидной термоотверждаемой смолы, политетрафторэтилена, пигмента, такого как дисульфид молибдена или алюминий, или полипропилен, или их комбинации, растворенных в летучем растворителе.

13. Композиция по п.12, в которой летучий растворитель является спиртом низкой молекулярной массы или метилэтилкетоном.

14. Композиция по п.12, в которой размер частиц указанных неорганических солей составляет 10 микронов или менее.

| US 20050151120 A1, 14.07.2005 | |||

| US 3983304 A1, 28.09.1976 | |||

| US 5948147 A1, 07.09.1999 | |||

| Диафрагма для телефонов | 1921 |

|

SU794A1 |

| АНТИКОРРОЗИЙНОЕ ПОКРЫТИЕ "КОНТАКТ" И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 2007 |

|

RU2344149C1 |

| Ингибитор кислотной коррозии металлов | 1990 |

|

SU1761818A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1991 |

|

RU2028353C1 |

Авторы

Даты

2015-03-20—Публикация

2010-03-12—Подача