Изобретение относится к области машиностроения и может быть использовано в авиационной, ракетной и других областях техники, в которых используются системы, включающие баки с рабочей жидкостью, к которым предъявляются повышенные требования по содержанию механических загрязнений.

При подготовке к испытаниям ракетного блока одной из задач является оценка содержания загрязнений в жидкостях, поданных в топливные баки. Способ предназначен для использования при определении содержания загрязнений в жидкости, поданной в бак.

Известен способ определения содержания загрязнений в жидкости, текущей в трубопроводе. Способ включает отбор пробы жидкости из трубопровода, фильтрование пробы жидкости в лабораторных условиях через бумажный или стеклянный фильтр и определение массы осадка частиц загрязнений на фильтре - по разности массы фильтра с осажденными частицами и начальной массы фильтра. По измеренным значениям массы загрязнений, осажденных из пробы, и объема пробы жидкости определяют содержание загрязнений в жидкости, текущей в трубопроводе (см. П.Н. Белянин, В.М. Данилов. Промышленная чистота машин. Машиностроение, 1982, стр.183-185).

При этом рекомендовано использовать пробоотборный цилиндр емкостью не менее 100 см3, который соединяют с прямым участком трубопровода таким образом, чтобы при закрытии отсечных элементов (вентилей) его можно было снять и использовать отобранную в цилиндр жидкость для анализа.

Недостатком способа является то, что результаты анализа (определения массы загрязнений в пробе и содержания загрязнений в жидкости, текущей в трубопроводе) характеризуют загрязненность только той части жидкости, которая проходила по трубопроводу во время отбора пробы.

Так как при течении по трубопроводу содержание загрязнений в жидкости может изменяться, то достоверность результатов анализа и точность определения содержания загрязнений, с использованием известного способа, будут невысокими.

Следует также учесть, что отбор проб жидкости может проводиться с различным временем заполнения пробоотборного цилиндра. Это будет приводить к тому, что условия поступления с жидкостью частиц загрязнений будет различаться и точность определения содержания загрязнений в жидкости, текущей в трубопроводе, будет снижаться. С большей достоверностью содержание может быть определено с использованием способа определения содержания загрязнений (Патент на изобретение №2431130, 22.06. 2010 г. «Способ определения содержания загрязнений в жидкости, текущей в трубопроводе»). Это достигается тем, что производят непрерывный отбор из трубопровода части жидкости в магистраль отбора с условием равенства скорости жидкости в заборном элементе устройства отбора и скорости жидкости в трубопроводе в месте установки устройства отбора, пропускание отобранной жидкости через контрольный фильтр магистрали отбора, возвращение отфильтрованной жидкости в трубопровод и использование измеренных значений массы загрязнений, осажденных на контрольном фильтре магистрали отбора, и объемов жидкости, прошедшей по трубопроводу и по магистрали отбора.

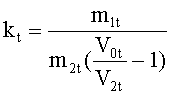

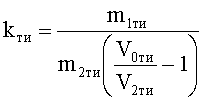

Кроме того, предварительно проводят тарировку, включающую временное соединение выхода трубопровода со сливной магистралью, содержащей контрольный фильтр, пропускание по трубопроводу жидкости с измерением объемов, прошедших по трубопроводу и магистрали отбора, и загрязнений, осажденных на контрольных фильтрах сливной магистрали и магистрали отбора, и определение поправочного коэффициента kt по формуле

где m1t - масса загрязнений в жидкости, прошедшей по трубопроводу при тарировке, и осажденных на контрольном фильтре сливной магистрали;

m2t - масса загрязнений, осажденных на контрольном фильтре магистрали отбора;

V0t - объем жидкости, прошедшей по трубопроводу при тарировке;

V2t - объем жидкости, прошедшей по магистрали отбора при тарировке.

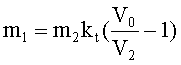

Содержание загрязнений в жидкости, текущей в трубопроводе, определяют с учетом проведения предварительной тарировки по формуле

где m1 - масса загрязнений в жидкости, прошедшей по трубопроводу;

m2 - масса загрязнений, осажденных на контрольном фильтре магистрали отбора;

V0 - объем жидкости, прошедшей по трубопроводу;

V2 - объем жидкости, прошедшей по магистрали отбора и контрольный фильтр;

kt - поправочный коэффициент.

Однако способ имеет недостатки, которые сводятся к следующему (см. патент №2431130).

Как следует из описания, тарировку проводят с использованием рабочей жидкости. Однако в практических условиях рабочие жидкости (например, ракетные топлива) в связи с высокими требованиями содержат незначительные количества загрязнений и при проведении тарировки на контрольном фильтре магистрали отбора будут осаждаться частицы загрязнений, общая масса которых мала и ее оценка может приводить к ошибкам. Кроме того, проведение тарировки в таких условиях потребует использования значительных объемов рабочей жидкости.

Эти особенности будут приводить к снижению точности и к повышению финансовых и трудовых затрат при определении содержания загрязнений в топливе, поданном в бак ракетного блока.

Техническая задача, решаемая изобретением, заключается в повышении точности определения содержания загрязнений в топливе, поданном в бак ракетного блока, и в снижении финансовых и трудовых затрат.

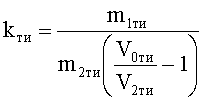

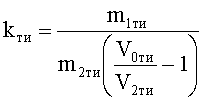

Это достигается тем, что определение содержания загрязнений в ракетном топливе, поданном в топливный бак ракетного блока, проводят после предварительной тарировки, включающей временное соединение выхода трубопровода наполнения со сливной магистралью, содержащей контрольный фильтр, установку на входе в трубопровод устройства ввода в поток жидкости искусственных загрязнений, пропускание по трубопроводу жидкости, в которую вводят искусственные загрязнения, с измерением объемов жидкости, прошедших по трубопроводу и магистрали отбора, и загрязнений, осажденных на контрольных фильтрах сливной магистрали и магистрали отбора, и определение поправочного коэффициента kти по формуле

где m1ти - масса искусственных загрязнений в жидкости, прошедшей по трубопроводу наполнения при тарировке, и осажденных на контрольном фильтре сливной магистрали;

m2ти - масса искусственных загрязнений в жидкости, прошедшей по магистрали отбора при тарировке, и осажденных на контрольном фильтре магистрали отбора;

V0ти - объем жидкости, прошедшей по трубопроводу наполнения при тарировке;

V2ти - объем жидкости, прошедшей по магистрали отбора при тарировке;

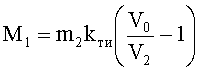

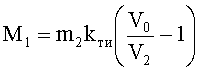

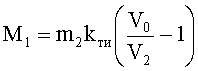

а содержание загрязнений в топливе, поданном в топливный бак ракетного блока, определяют, с использованием измеренных значений объемов жидкости, прошедшей по трубопроводу наполнения и магистрали отбора, и массы загрязнений, осажденных после окончания подачи топлива, на контрольном фильтре магистрали отбора, после проведения предварительной тарировки, по формуле

где M1 - масса загрязнений в ракетном топливе, поданном в топливный бак ракетного блока;

m2 - масса загрязнений, осажденных на контрольном фильтре магистрали отбора трубопровода наполнения после окончания подачи топлива в топливный бак;

V0 - объем топлива, прошедшего по трубопроводу наполнения в топливный бак;

V2 - объем топлива, прошедшего по магистрали отбора, контрольный фильтр и возвращенного в трубопровод наполнения;

kти - поправочный коэффициент.

В качестве искусственных загрязнений используют частицы материалов, не изменяющих физико-химические характеристики топлива.

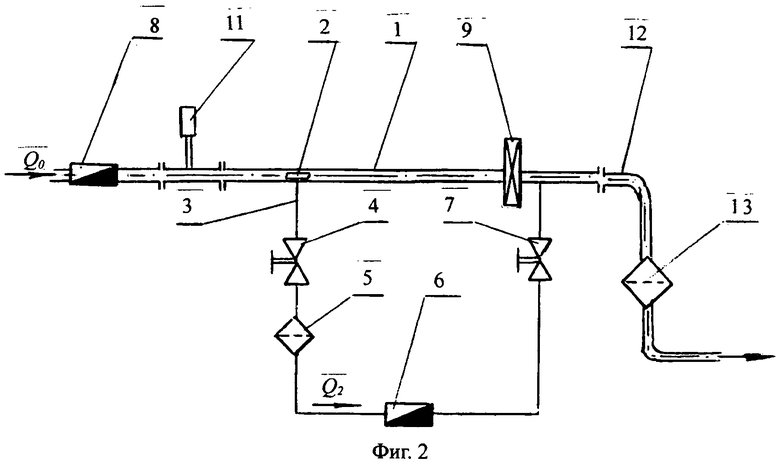

На чертеже представлена схема устройства для реализации предлагаемого способа. Устройство (Фиг.1) включает трубопровод наполнения 1, являющийся составной частью технологической системы подачи топлива в бак ракетного блока 10.

В трубопроводе 1 установлено устройство отбора 2 части жидкости, текущей в трубопроводе. К устройству отбора 2 подсоединена магистраль отбора проб 3, содержащая контрольный фильтр 5, расходомер жидкости 6, запорные элементы - вентили 4, 7.

Контрольный фильтр магистрали отбора выполняют с условием возможности его разборки и сбора осажденных на нем частиц загрязнений для последующего анализа, включая определение массы.

Размеры фильтрующего элемента (площадь фильтрования) контрольного фильтра выполняют с условием исключения изменения расхода жидкости через фильтр при осаждении на нем частиц загрязнений.

Трубопровод 1 включает также расходомер 8 жидкости, текущей в трубопроводе, устройство 9 регулирования расходов жидкости в трубопроводе 1 и в магистрали 3 отбора проб (дроссельное устройство).

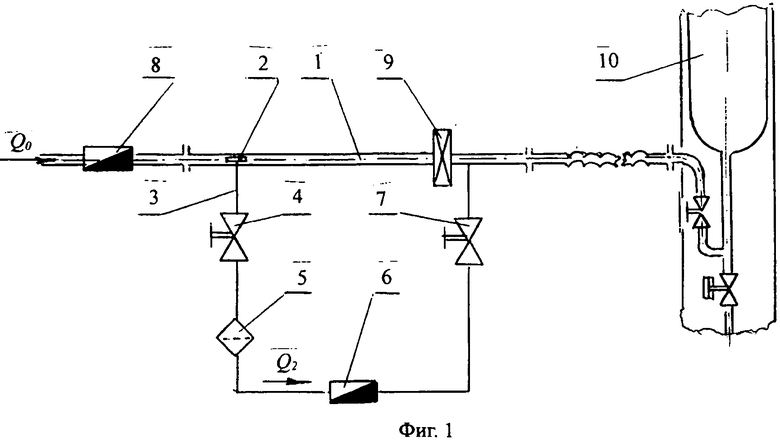

Тарировку проводят предварительно. Для проведения тарировки (Фиг.2) отсоединяют бак ракетного блока и временно подсоединяют сливную магистраль 12, содержащую контрольный фильтр 13 и сливную емкость (на чертеже не показана), а на входе в трубопровод наполнения 1 устанавливают устройство 11 ввода искусственных загрязнений (см., например, Патент на полезную модель №100429, 08.07.2010 г., «Устройство для формирования в трубопроводе потока жидкости с заданным содержанием частиц загрязнений»).

Способ осуществляют следующим образом.

После изготовления устройств и монтажа системы подачи, предусматривающей определение содержания частиц загрязнений в жидкости, поданной в бак ракетного блока, трубопровод 1 временно (Фиг.2) отсоединяют от бака 10, к трубопроводу 1 (к концевому участку) подсоединяют сливную магистраль 12, содержащую контрольный фильтр 13. На входе в трубопровод наполнения 1 устанавливают устройство ввода искусственных загрязнений 11. Открывают запорные элементы 4, 7. Подают жидкость в трубопровод 1 и вводят искусственные загрязнения устройством 11.

Из трубопровода 1 с текущей жидкостью, расход которой измеряют расходомером 8, часть жидкости через устройство отбора 2 непрерывно поступает в магистраль отбора 3 и по магистрали отбора на контрольный фильтр 5, где частицы загрязнений осаждаются на фильтрующем элементе.

Отфильтрованная контрольным фильтром 5 жидкость поступает в расходомер 6 магистрали отбора 3 и далее возвращается в трубопровод 1 в поток жидкости за устройством регулирования 9 расходов.

Основной поток жидкости проходит по трубопроводу 1 и далее по сливной магистрали 12 через контрольный фильтр 13 в сливную емкость (на чертеже не показана).

Продолжительность течения жидкости определяют на основе опытных данных.

В заданный момент времени прекращают ввод искусственных загрязнений, прекращают подачу жидкости в трубопровод 1, закрывают вентили 4, 7 магистрали отбора проб 3, снимают контрольный фильтр 5 магистрали отбора 3, контрольный фильтр 13 сливной магистрали, производят их разборку, извлекают фильтрующие элементы и определяют, в соответствии с существующей технологией, массу частиц загрязнений, осажденных при тарировке на фильтрующем элементе контрольного фильтра 13 трубопровода m1ти и фильтрующем элементе контрольного фильтра 5 магистрали отбора m2ти. По измеренным значениям расходов определяют объемы жидкости, прошедшие через трубопровод V0ти и через магистраль отбора V2ти при тарировке.

С использованием измеренных значений определяют поправочный коэффициент (коэффициент тарировки) kти по формуле

После проведения тарировки сливную магистраль 12, содержащую контрольный фильтр 13, отсоединяют. К трубопроводу наполнения 1 подсоединяют магистраль подачи жидкости в топливный бак ракетного блока. В магистраль отбора 3 устанавливают контрольный фильтр 5 (после удаления с фильтрующего элемента частиц загрязнений, осажденных при тарировке).

Определение содержания загрязнений в ракетном топливе, поданном в бак ракетного блока, проводят в следующей последовательности (Фиг.1).

Открывают запорные элементы 4, 7. Подают жидкость по трубопроводу 1 в топливный бак 10 ракетного блока. Из трубопровода 1 с текущей жидкостью, расход которой измеряют расходомером 8, часть жидкости через устройство отбора 2 непрерывно поступает в магистраль отбора 3 и по магистрали отбора на контрольный фильтр 5, где частицы загрязнений осаждаются на фильтрующем элементе. Отфильтрованная контрольным фильтром 5 жидкость после расходомера 6 магистрали отбора 3 поступает (возвращается) в трубопровод 1 в основной поток за устройством регулирования 9 расходов. После окончания подачи жидкости по трубопроводу 1 закрывают вентили 4, 7 магистрали отбора 3, снимают контрольный фильтр 5, производят его разборку, извлекают фильтрующий элемент и определяют массу частиц загрязнений m2, осажденных на фильтрующем элементе. Кроме того, определяют объемы жидкости, прошедшие по трубопроводу в топливный бак 10 (объем V0) и по магистрали отбора проб 3 (объеме V2) - по измеренным расходомерами 6, 8 значениям расходов жидкости и продолжительности течения жидкости в трубопроводе 1 и в магистрали отбора проб 3.

Массу загрязнений в жидкости (топливе), поступившей в бак ракетного блока М1, определяют (с использованием коэффициента тарировки kти) из выражения

Так как определение проводят с учетом тарировки, проведенной с использованием ввода в жидкость, текущую в трубопроводе наполнения, заданного количества искусственных загрязнений и учитывающей возможные погрешности изготовления и монтажа устройств отбора, то результаты определения с использованием предлагаемого способа будут характеризовать содержание загрязнений в топливе, поданном в бак ракетного блока, с большей точностью. Кроме того, при проведении предварительной тарировки, в связи с использованием ввода в трубопровод наполнения искусственных загрязнений, потребное количество дорогостоящей рабочей жидкости (ракетного топлива) будет уменьшаться, что приведет к снижению финансовых и трудовых затрат и открывает возможность (при необходимости) проведения дополнительной тарировки.

Изобретение относится к области машиностроения и может быть использовано в ракетной, авиационной и других областях техники, в которых применяются системы, включающие баки с рабочей жидкостью, к которым предъявляются повышенные требования по содержанию механических загрязнений. Определение содержания загрязнений в топливе, поданном в бак ракетного блока, проводят после предварительной тарировки. Тарировка включает временное соединение выхода трубопровода наполнения со сливной магистралью, содержащей контрольный фильтр, установку на входе в трубопровод устройства ввода в поток жидкости искусственных загрязнений, пропускание по трубопроводу жидкости, в которую вводят искусственные загрязнения, с измерением объемов жидкости, прошедших по трубопроводу и магистрали отбора, и загрязнений, осажденных на контрольных фильтрах сливной магистрали и магистрали отбора, и определение поправочного коэффициента. Предложена зависимость для оценки поправочного коэффициента. Для определения содержания загрязнений в жидкости, прошедшей в бак, предложена формула, включающая поправочный коэффициент. Так как определение проводят с учетом предварительной тарировки, проведенной с использованием ввода в жидкость, текущую в трубопроводе наполнения, заданного количества искусственных загрязнений и учитывающей возможные погрешности изготовления и монтажа устройств отбора, то результаты определения с использованием предлагаемого способа будут характеризовать содержание загрязнений в топливе, поданном в бак ракетного блока, с большей точностью. Техническим результатом является повышение точности определения содержания загрязнений в топливе, поданном в бак ракетного блока, и в снижении финансовых и трудовых затрат. 1 з.п. ф-лы, 2 ил.

1. Способ определения содержания загрязнений в ракетном топливе, поданном в бак ракетного блока при проведении испытаний, включающий наполнение топливного бака ракетным топливом по трубопроводу наполнения с измерением расхода, непрерывный отбор из трубопровода наполнения части жидкости с измерением расхода в магистраль отбора, содержащую контрольный фильтр, с условием равенства скорости жидкости в заборном элементе устройства отбора и скорости жидкости в трубопроводе в месте установки устройства отбора, возвращение отфильтрованной жидкости в трубопровод наполнения, измерение массы загрязнений, осажденных на контрольном фильтре магистрали отбора, отличающийся тем, что содержание загрязнений в топливе, поданном в топливный бак ракетного блока, определяют, с использованием измеренных значений объемов жидкости, прошедшей по трубопроводу наполнения и магистрали отбора, и массы загрязнений, осажденных после окончания подачи топлива, на контрольном фильтре магистрали отбора, после проведения предварительной тарировки, по формуле

где M1 - масса загрязнений в ракетном топливе, поданном в топливный бак ракетного блока;

m2 - масса загрязнений, осажденных на контрольном фильтре магистрали отбора трубопровода наполнения после окончания подачи топлива в топливный бак;

V0 - объем топлива, прошедшего по трубопроводу наполнения в топливный бак;

V2 - объем топлива, прошедшего по магистрали отбора, контрольный фильтр и возвращенного в трубопровод наполнения;

kти - поправочный коэффициент.

2. Способ по п.1, отличающийся тем, что предварительно проводят тарировку, включающую временное соединение выхода трубопровода наполнения со сливной магистралью, содержащей контрольный фильтр, и установку на входе в трубопровод устройства ввода в поток жидкости искусственных загрязнений, пропускание по трубопроводу жидкости, в которую вводят искусственные загрязнения, с измерением объемов жидкости, прошедшей по трубопроводу и магистрали отбора, и загрязнений, осажденных на контрольных фильтрах сливной магистрали и магистрали отбора, и определение поправочного коэффициента по формуле

где m1ти - масса искусственных загрязнений в жидкости, прошедшей по трубопроводу наполнения при тарировке, и осажденных на контрольном фильтре сливной магистрали;

m2ти - масса искусственных загрязнений в жидкости, прошедшей по магистрали отбора при тарировке, и осажденных на контрольном фильтре магистрали отбора;

V0ти - объем жидкости, прошедшей по трубопроводу наполнения при тарировке;

V2ти - объем жидкости, прошедшей по магистрали отбора при тарировке.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЗАГРЯЗНЕНИЙ В ЖИДКОСТИ, ТЕКУЩЕЙ В ТРУБОПРОВОДЕ | 2010 |

|

RU2431130C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЗАГРЯЗНЕНИЙ В ЖИДКОСТИ, ТЕКУЩЕЙ В ТРУБОПРОВОДЕ | 2008 |

|

RU2371701C1 |

| US 6494937 B1 17.12.2002 | |||

| US 20100319441 A1 23.12.2010 | |||

Авторы

Даты

2015-03-27—Публикация

2013-11-26—Подача