Изобретение относится к сенсорному устройству для измерения температуры в расплавах, в особенности в расплавах металла или криолита с точкой плавления выше 600оС, с резервуаром, который на своей верхней стороне имеет отверстие и в котором размещен температурный сенсор. Изобретение также относится к способу измерения с помощью такого сенсорного устройства. Подобные устройства измерения и сенсорные устройства известны, например, из DE 4433685 C2. Там описано, что на несущем корпусе размещен термоэлемент. Этот термоэлемент выступает внутрь резервуара, в котором измеряется температура охлаждения расплава. Другие сенсорные устройства для измерения температур расплавов известны из DE 10331124 В3, причем в качестве сенсорного элемента используется стекловолокно. В ЕР 1034419 В1 описано сенсорное устройство, которое, подобно известному из DE 4433685 C2, использует термоэлемент. Другой температурный сенсор известен, например, из JP 07229791 А. Здесь измерения осуществляются с помощью стекловолокна, которое принимает излучение из расплава и направляет в блок оценки, в котором на основе принятого излучения определяется температура известным способом.

Задачей настоящего изобретения является усовершенствовать известные устройства и предоставить сенсорное устройство, в частности, для измерений в расплавах криолита, с помощью которого возможно быстрое и точное измерение.

Эта задача решается признаками независимых пунктов формулы изобретения. Предпочтительные варианты выполнения приведены в зависимых пунктах формулы изобретения. За счет того, что температурный сенсор имеет трубку, выступающую в резервуар, в которой размещен волоконный световод, который дополнительно на своей боковой поверхности содержит прилегающую трубчатую оболочку, причем трубка или трубчатая оболочка на своем размещенном в резервуаре конце замкнута, могут, с одной стороны, использоваться предпочтительные свойства измерения с волоконными световодами, а с другой стороны, волоконный световод в достаточной степени защищен от повреждения за счет того, что он размещен в газонепроницаемой замкнутой трубке. Волоконные световоды могут по всей их длине размещаться во внутренней, обычной металлической защитной трубке (трубчатой оболочке). Она охватывает волоконный световод с плотным прилеганием, чтобы, например, при изгибе волоконного световода предотвратить его разрыв. Резервуар может использоваться для измерения ликвидуса, при этом он сначала погружается в расплав и заполняется им, и затем после вытаскивания из расплава измеряется кривая кристаллизации или температурная характеристика во время кристаллизации, с помощью волоконного световода. В числе прочего, для того чтобы предотвратить переохлаждение анализируемого расплава, резервуар может быть жестко соединен с вибратором. Практически резервуар может размещаться на держателе, который пригоден для погружения в расплав и который погружается в расплав с помощью копья. Копье может представлять собой известное виброкопье, чтобы реализовать вибрацию резервуара.

Предпочтительным образом трубка либо

а) выполнена из стали, особенно из высококачественной стали, и имеет тепловое сопротивление, максимально равное 155 м2 Кµ Вт-1, в особенности от 3,5 до 153 м2 Кµ Вт-1 или

b) выполнена из меди и имеет тепловое сопротивление, максимально равное 6 м2 Кµ Вт-1, в особенности от 0,1 до 5,1 м2 Кµ Вт-1 или

с) выполнена из кварцевого стекла и имеет тепловое сопротивление, максимально равное 205 м2 Кµ Вт-1, в особенности от 5,0 до 202,1 м2 Кµ Вт-1.

Трубка может быть выполнена, в частности, из медного сплава. За счет специального выполнения трубки в расчете на температуру расплава гарантируется и одновременно обеспечивается, что трубка достаточно хорошо испускает излучение, так что волоконный световод может принимать его с высокой точностью. Для защиты от разрушения в расплаве трубка предпочтительным образом может быть снабжена покрытием, в частности, из меди или молибдена или из керамики, в частности, оксида алюминия. Трубка предпочтительным образом имеет внешний диаметр, максимально равный 5 мм, толщина стенки трубки составляет предпочтительным образом максимум 2 мм. За счет этого, с одной стороны, обеспечивается необходимая стабильность, а с другой стороны тепло может оптимальным образом восприниматься и отдаваться как излучение. Замкнутый конец трубки имеет, в частности, расстояние от 0,1 до 5 мм, предпочтительно примерно 3 мм от основания резервуара, чтобы достичь высокой точности измерений. В варианте предпочтительно расплющенного конца трубки оказалось, что отношение остающейся открытой площади поперечного сечения сплющенной внутренности трубки к длине сплющенной части трубки (измеренной в продольном направлении трубки)<0,5 мм, в частности, составляет примерно 0,05 мм.

Изобретение также относится к сенсорному устройству для измерения температуры в расплавах, в особенности в расплавах металла или криолита, с точкой плавления выше 600°С, с температурным сенсором, который имеет погружной конец. Оно отличается тем, что температурный сенсор имеет трубку, в которой размещен волоконный световод, который дополнительно на своей боковой поверхности содержит прилегающую трубчатую оболочку, причем трубка или трубчатая оболочка на своем размещенном в резервуаре конце замкнута. Трубка может быть замкнута различными способами. В принципе, замкнутой трубкой в смысле каждого из описываемых сенсорных устройств является такая, в которой погружной конец замкнут газонепроницаемым образом, благодаря чему волоконный световод защищен. Трубка может быть также сжата или заплавлена на своем конце. Волоконный световод может по всей свой длине размещаться во внутренней, обычной металлической защитной трубке (трубчатой оболочке). Она охватывает волоконный световод с плотным прилеганием, чтобы, например, при изгибе волоконного световода предотвратить его разрыв. Предпочтительным для этого второго сенсорного устройства является то, что простым устройством можно определять температуру расплава. И это сенсорное устройство может быть жестко соединено с вибратором, причем вибратор, как описано выше, может размещаться на виброкопье. Виброкопье позиционирует несущую трубку для температурного сенсора, причем температурный сенсор предпочтительно размещен на конце несущей трубки.

Сенсорное устройство, в частности, отличается тем, что трубка либо

а) выполнена из стали, особенно из высококачественной стали, и имеет тепловое сопротивление, максимально равное 155 м2 Кµ Вт-1, в особенности от 3,5 до 153 м2 Кµ Вт-1 или

b) выполнена из меди и имеет тепловое сопротивление, максимально равное 6 м2 Кµ Вт-1, в особенности от 0,1 до 5,1 м2 Кµ Вт-1 или

с) выполнена из кварцевого стекла и имеет тепловое сопротивление, максимально равное 205 м2 Кµ Вт-1, в особенности от 5,0 до 202,1 м2 Кµ Вт-1.

И в этом варианте выполнения трубка предпочтительно выполнена из медного сплава, она может быть снабжена защитным слоем, например, из меди или молибдена или из керамики, в частности, оксида алюминия. Трубка предпочтительным образом имеет внешний диаметр, равный максимально 5 мм, толщина стенки трубки составляет максимум 2 мм. И здесь, в варианте предпочтительным образом расплющенного конца трубки, оказалось, что отношение остающейся открытой площади поперечного сечения сплющенной внутренности трубки к длине сплющенной части трубки (измеренной в продольном направлении трубки) <0,5 мм, в частности, составляет примерно 0,05 мм.

Вышеописанные сенсорные устройства могут, в частности, применяться для измерений температуры в расплавах с точкой плавления выше 600оС, в особенности в расплавах металлов и криолитов.

Соответствующий изобретению способ измерения с вышеописанным сенсорным устройством характеризуется тем, что погружной конец размещенного на несущем копье сенсорного устройства погружается в расплав, что затем по меньшей мере погруженная часть трубки нагревается до температуры между 350оС и 800оС, что после достижения температуры нагрева волоконный световод вводится в трубку и начинается вибрация трубки, и затем измеряется температура расплава. Предпочтительным является то, что затем сенсорное устройство вытаскивается из расплава и снимается с несущего копья, и что конец волоконного световода удаляется. За счет удаления конца волоконного световода последний может вводиться в трубку и снова использоваться для измерения температуры, при этом не ухудшается качество измерения из-за обусловленного температурой разрушения волоконного световода.

Далее описаны примеры выполнения изобретения со ссылками на чертежи, на которых показано следующее:

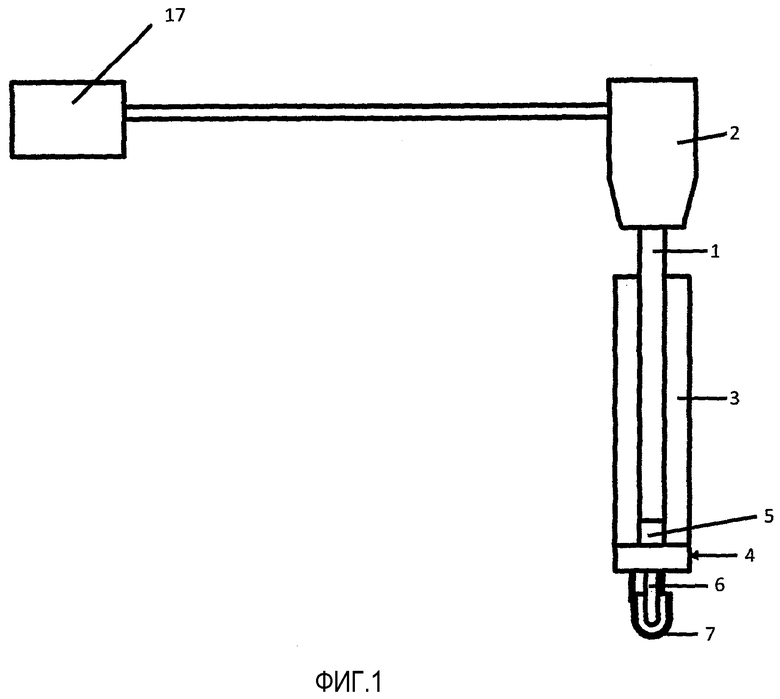

Фиг.1 - схематичное изображение устройства с соответствующим изобретению сенсорным устройством,

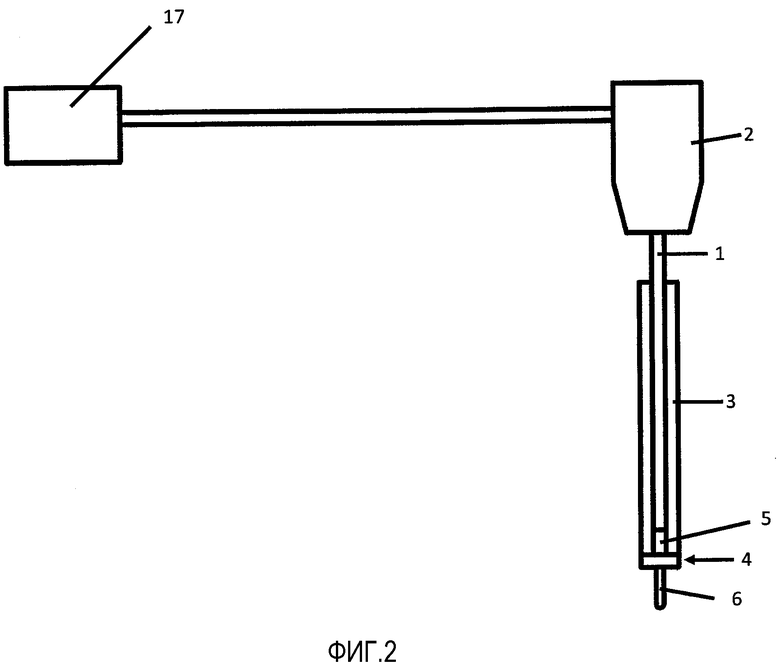

Фиг.2 - аналоговое устройство с другим сенсорным устройством,

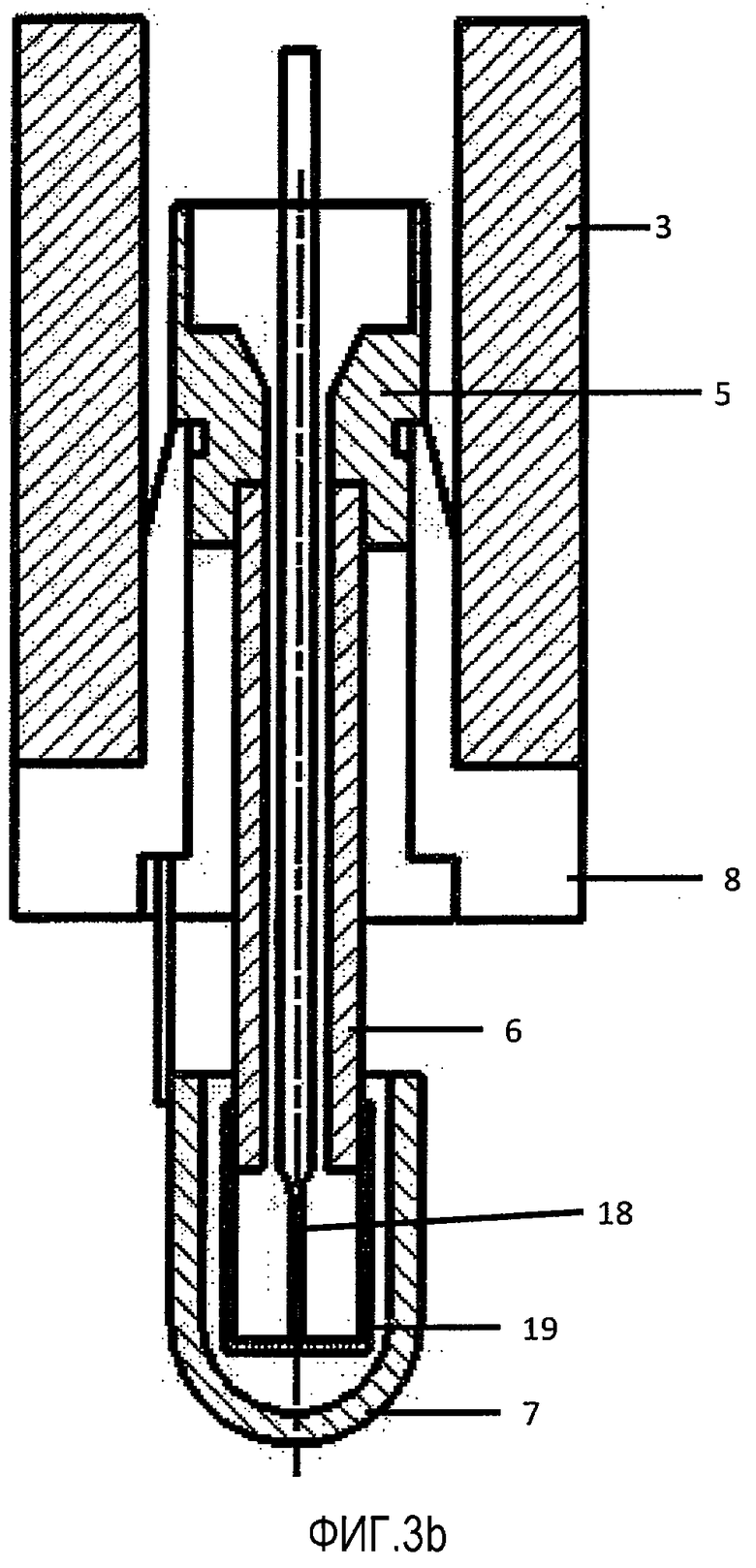

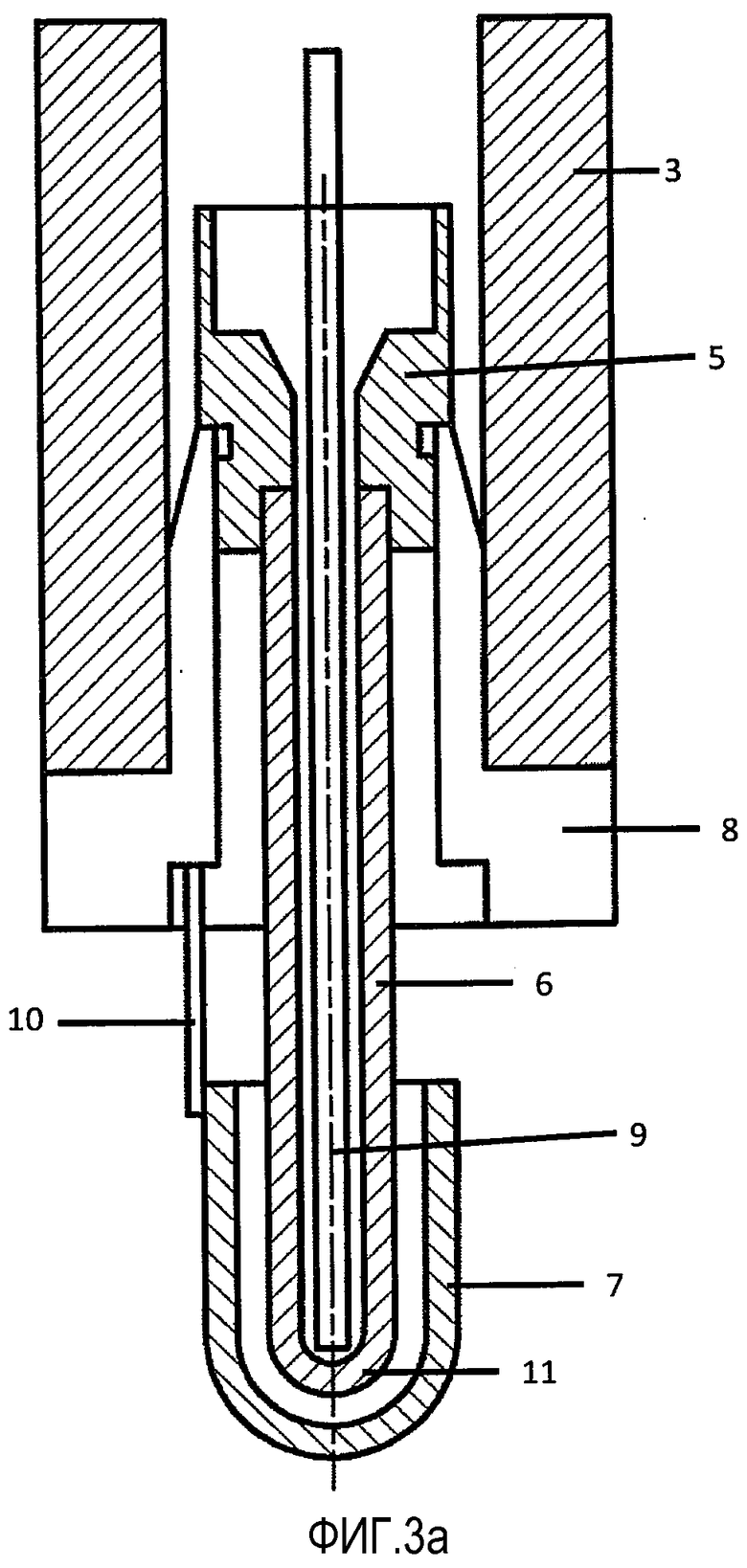

Фиг.3а, b - соответствующие изобретению сенсорные устройства в поперечном сечении,

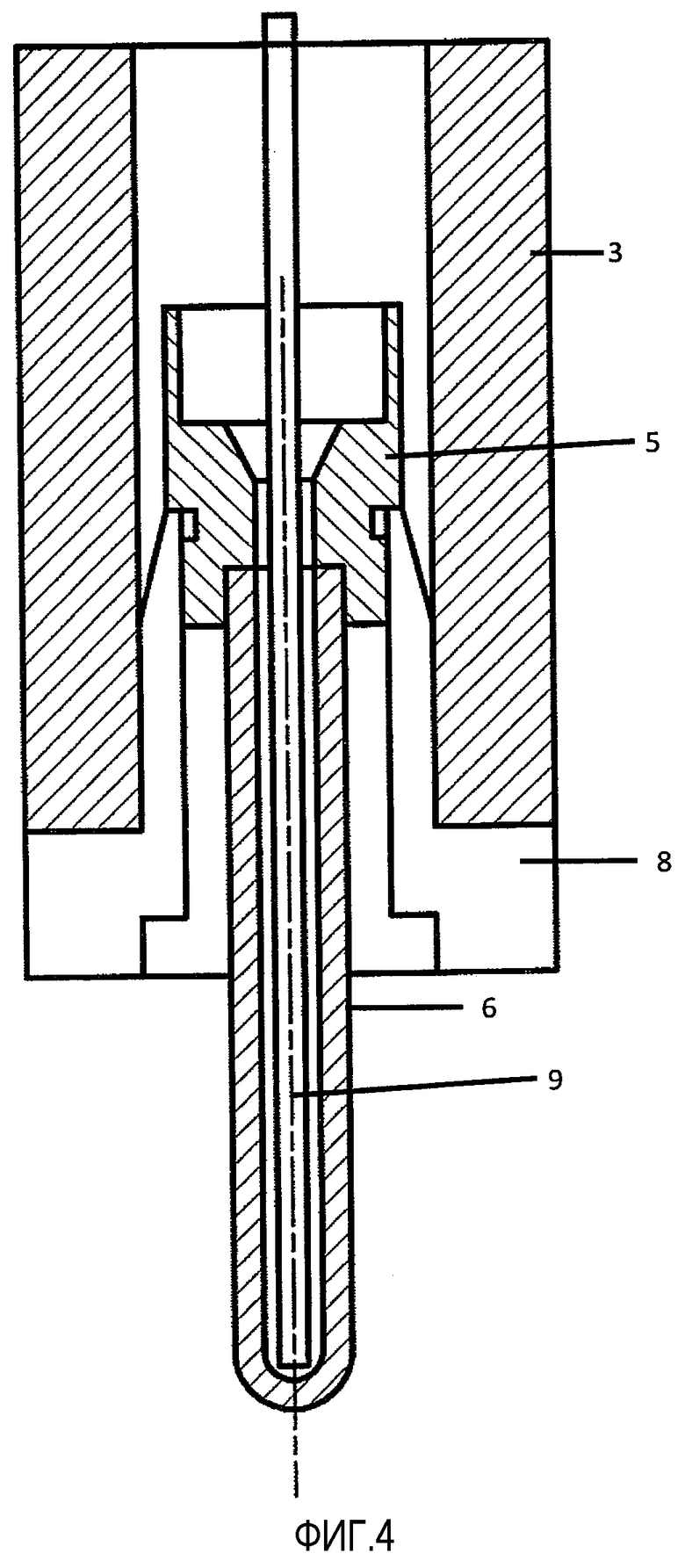

Фиг.4 - другое соответствующее изобретению сенсорное устройство в поперечном сечении,

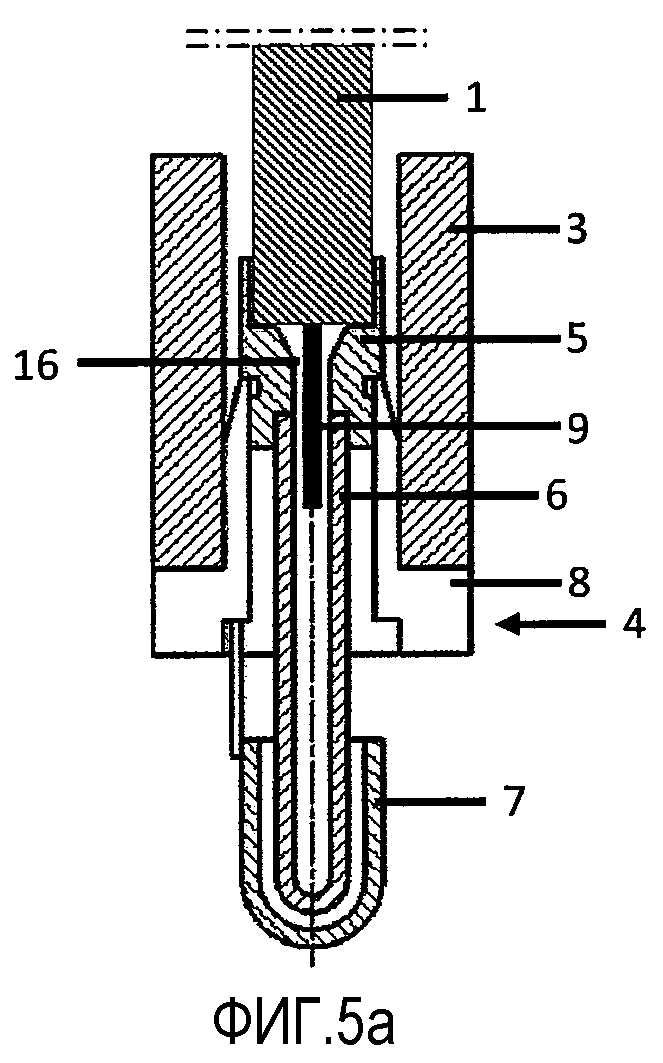

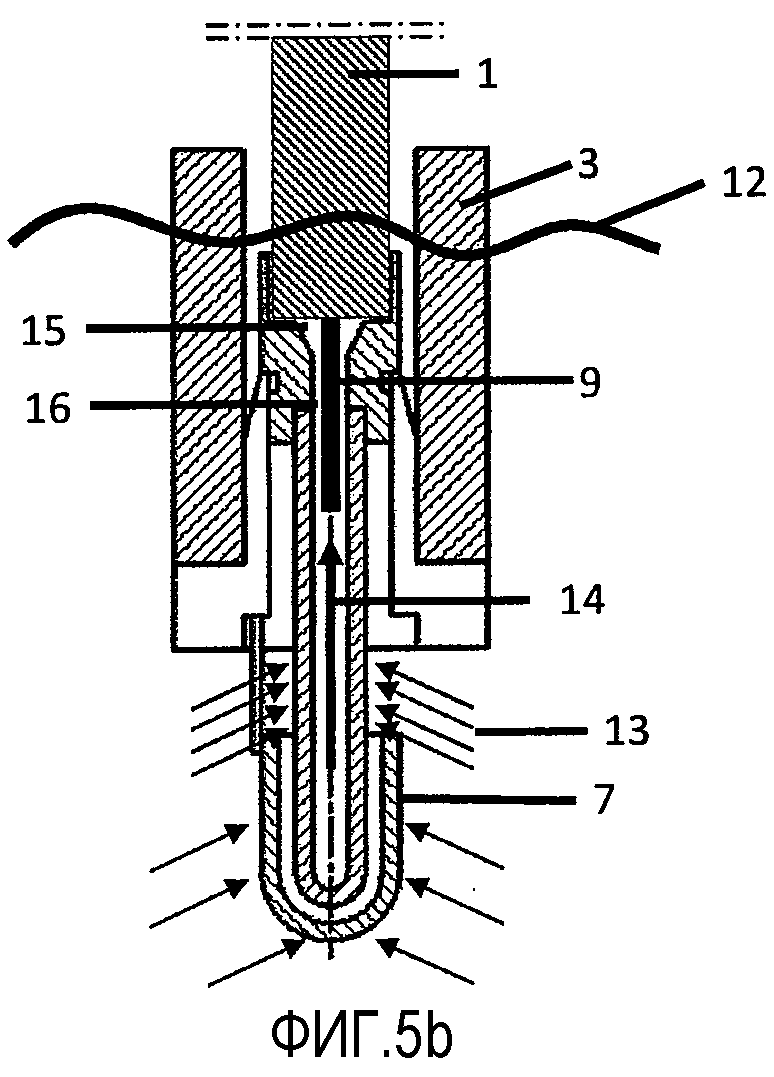

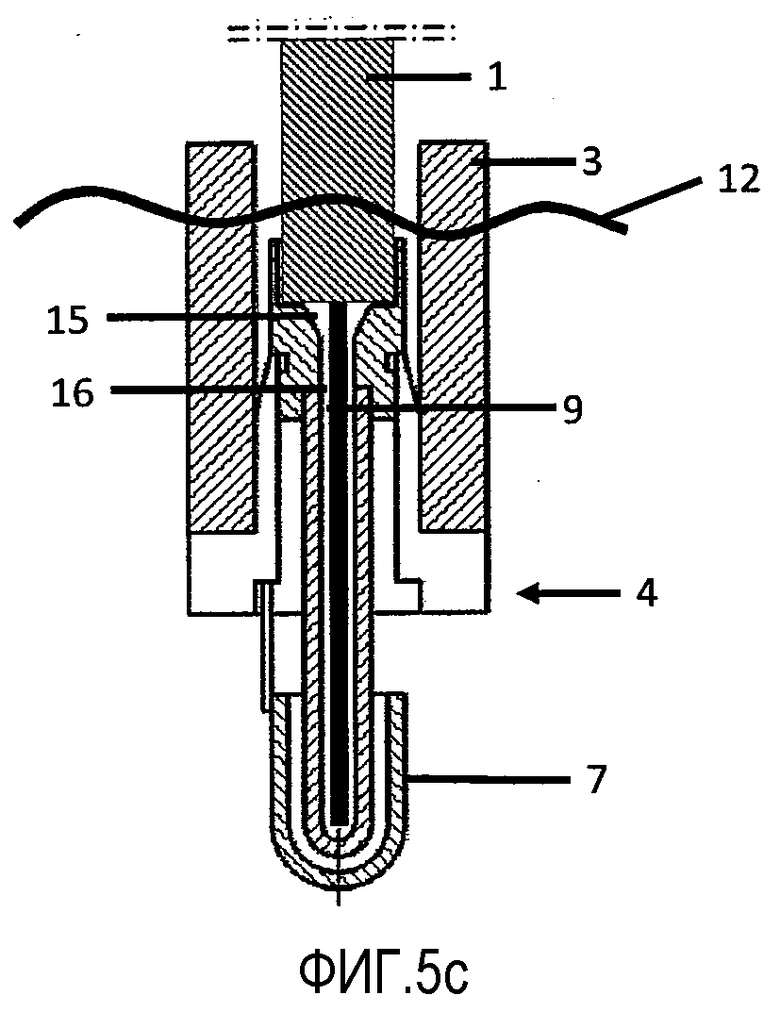

Фиг.5а-с - представление осуществления способа,

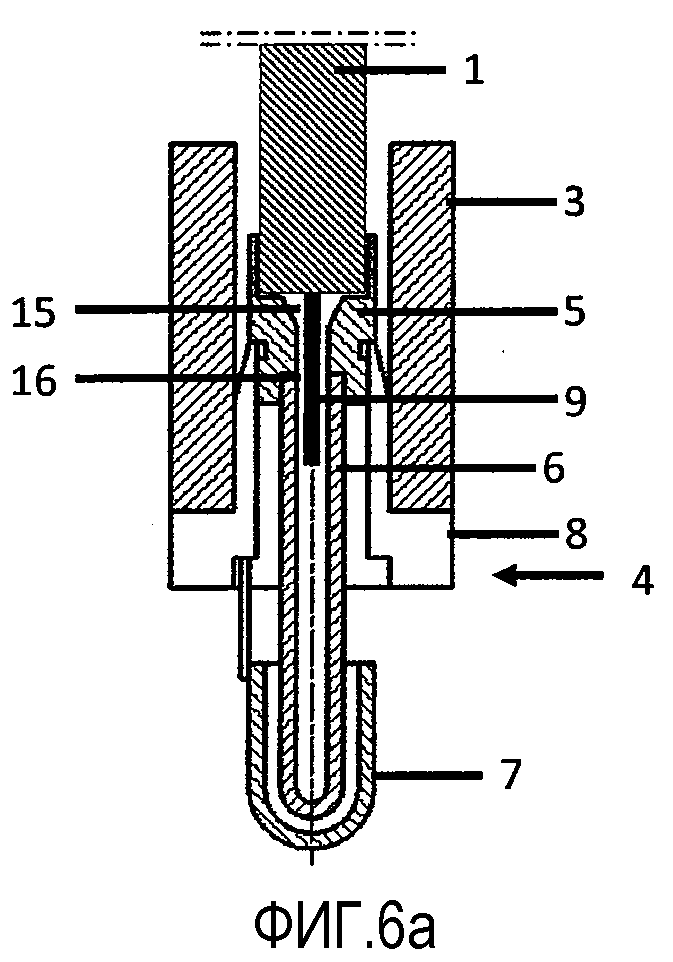

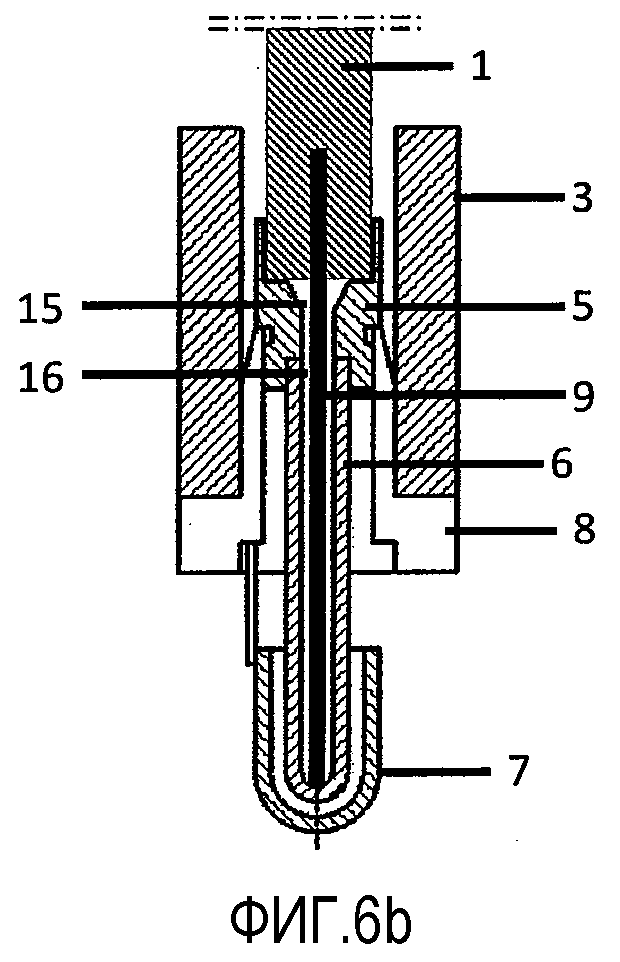

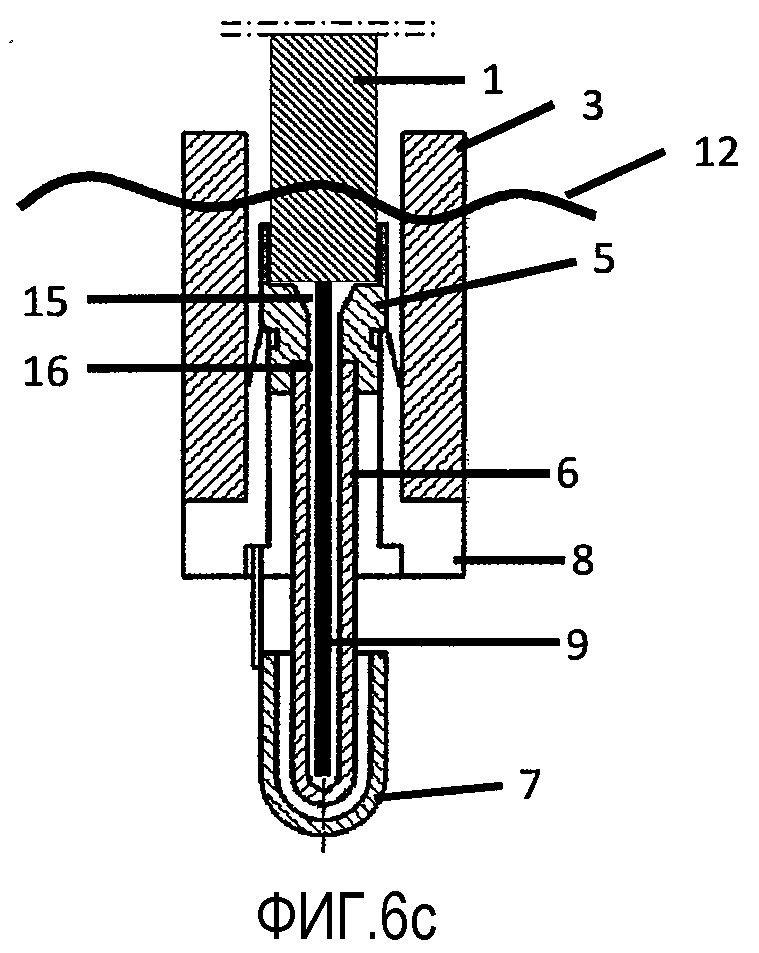

Фиг.6а-с - альтернативное осуществление способа.

Показанное на фиг.1 и 2 устройство содержит несущее копье 1, которое через вибратор 2 соединено с механизмом 17 подачи волокна и, кроме того, с не показанным блоком управления и которое вставлено в выполненную из картона несущую трубку 3 сенсорного устройства 4, и на своем нижнем конце связано с муфтой 5 сенсорного устройства 4. Вибратор 2 передает через несущее копье 1 и муфту 5 вибрацию на сенсорное устройство 4. Кроме того, устройство содержит механизм 17 подачи волокна для подвода волоконного свтовода в трубку 6 сенсорного устройства 4. Фиг.1 и 2 показывают различные формы выполнения сенсорного устройства 4, причем на фиг.1 трубка 6 выступает в резервуар 7, так что это устройство может применяться для определения точек плавления и точек кристаллизации, в то время как устройство по фиг.2 применяется только для измерений температуры.

Фиг.3а показывает детали сенсорного устройства 4 по фиг.1. При этом можно видеть измерительную головку 8, размещенную на торцевой стороне несущей трубки 3, расположенной в направлении погружения устройства. Измерительная головка 8 предпочтительно выполнена из керамики, но может также выполняться из цемента, металла или формовочного песка или из комбинации нескольких из этих материалов. На заднем конце измерительной головки 8, расположенном внутри несущей трубки 3, закреплена муфта 5. На погружном конце муфты 5 размещена трубка 6, в которой размещен волоконный световод 9. Волоконный световод 9 выполнен из кварцевого стекла, которое на своей внешней боковой поверхности имеет тесно прилегающую трубчатую оболочку из стали в качестве внешнего слоя, который служит для защиты кварцевого стекла от механического повреждения. Волоконный световод 9 размещен в трубке 6 подвижным образом. Трубка 6 выполнена из высококачественной стали и имеет тепловое сопротивление от 3,5 до 153 м2 Кµ Вт-1. Трубка 6 может также выполняться из меди и иметь тепловое сопротивление от 0,1 до 5,1 м2 Кµ Вт-1 или из кварцевого стекла и иметь тепловое сопротивление от 5,0 до 202,1 м2 Кµ Вт-1. Трубка 6 имеет внешний диаметр максимум 4 мм и толщину стенки максимум 1 мм. Она выступает в резервуар 7, который выполнен из стали. Фиг.3b показывает подобное устройство, причем трубка 6' на своем погружном конце является открытой. При этом трубчатая оболочка волоконного световода 9 на своем погружном конце 18 замкнута посредством расплющивания. На трубке 6' на ее погружном конце размещена металлическая полоса как стопор 19 U-образной формы, до которого смещен расплющенный конец трубчатой оболочки волоконного световода 9 и который служит, таким образом, для позиционирования конца волоконного световода 9 в резервуаре 7.

Резервуар 7 зафиксирован на измерительной головке 8 с помощью стальной стойки 10. Он имеет объем в общем случае примерно от 2 до 6 см3, в особенности примерно 4 см3, причем его внутренняя высота составляет примерно 28 мм и его внутренний диаметр составляет примерно 14 мм. На своей нижней стороне резервуар закруглен. Расстояние от нижнего конца трубки 6 до основания резервуара 7 составляет примерно 3 мм. Трубка 6 согласно фиг.3а на своем нижнем конце 11 закрыта газонепроницаемым образом. Газонепроницаемое закрытие может быть реализовано посредством расплющивания трубки 6 или посредством заваривания переднего конца трубки, например, в форме полусферы. При этом абсолютная герметичность не требуется, достаточно, если расплав, в котором должно проводиться измерение, например, расплав криолита или стали не может воздействовать на волоконный световод 9. В случае расплющенного конца трубки или конца трубчатой оболочки оказалось, что отношение остающейся открытой площади поперечного сечения сплющенной внутренности трубки к длине сплющенной части трубки 6 или трубчатой оболочки волоконного световода 9 (измеренной в продольном направлении трубки) составляет <0,5 мм, в частности, оптимальным образом составляет примерно 0,05 мм. Закрытие может, таким образом, быть реализовано непосредственно на волоконном световоде, а также путем закрытия трубчатой оболочки (стальной трубки), окружающей кварцевое стекло (фиг.3b). Посредством закрытого нижнего конца 11 трубки 6 гарантируется, что волоконный световод 9 приводится в положение, оптимальное для измерения. Он может, в частности, вдвигаться в трубку 6 до закрытого нижнего конца 11 (или до стопора 19 согласно фиг.3b), пока он там не дойдет до упора и тем самым будет размещен в оптимальном положении внутри резервуара 7, таким образом, в его так называемом термическом центре.

Показанное на фиг.4 сенсорное устройство иллюстрирует конструкцию, в принципе сходную с показанной на фиг.3а, 3b, причем трубка 6 с волоконным световодом 9 не размещена в резервуаре 7, так что она служит для измерения температуры внутри ванны расплава, однако не может применяться для определения кривой нагрева или охлаждения, как это возможно в устройстве с волоконным световодом 9 внутри резервуара 7 согласно фиг.3а или 3b. Подобный резервуар 7 может известным образом путем погружения в резервуар с расплавом заполняться измеряемым расплавом, затем вытаскивается, при этом осуществляется измерение кривой охлаждения. При повторном погружении, при необходимости, может измеряться кривая нагрева.

Фиг.5а-5с показывают измерение с так называемым самоустанавливающимся механизмом, при котором сдвиг волокна осуществляется автоматически. Дополнительный температурный сенсор не требуется для определения временного процесса сдвига волокна. Цикл измерения начинается, после того как сенсорное устройство с несущей трубкой 3 было размещено на несущем копье 1. Сенсорное устройство 4 с измерительной головкой 8, размещенной на несущей трубке 3, погружается в расплав так, что по меньшей мере резервуар 7 и торцевая сторона измерительной головки 8, обращенная к резервуару 7, погружается в расплав. При этом, как показано на фиг.5а, волоконный световод 9 находится в своем исходном положении. После погружения сенсорного устройства 3 в расплав, уровень 12 ванны расплава находится выше измерительной головки 8 (фиг.5b, 5с). Вокруг закрытого конца трубки 6 повышается температура, тепловое излучение воздействует на трубку 6, часть 14 излучения воспринимается волоконным световодом 9. Последний к этому моменту времени находится еще на расстоянии примерно 50 мм от расплава, но достаточно близко, чтобы измерять температуру между примерно 500°С и примерно 800°С. После достижения температуры примерно 500°С блок управления выдает сигнал на вибратор 2 для запуска вибрации. Одновременно посылается сигнал на механизм 17 подачи для волоконного световода, так что его погружной конец в течение менее чем 10 секунд, предпочтительно в течение 2-3 секунд подается к закрытому концу трубки 6 и находится затем в позиции измерения (фиг.5с). Процесс осуществляется без вмешательства оператора. Затем осуществляется измерение температуры ванны, затем несущее копье 1 с сенсорным устройством вытаскивается из расплава, так что остающаяся в резервуаре 7 часть расплава начинает кристаллизоваться, и производится измерение температуры кристаллизации. Один сигнал управляет этим процессом вытаскивания, другой сигнал показывает конец измерения кривой охлаждения. Этот сигнал может быть управляемым по времени или по температуре. Затем оператор удаляет сенсорное устройство 4 с несущей трубкой 3 с измерительного копья 1, причем конец длиной примерно 60 мм волоконного световода 9 выступает из несущего копья 1. Этот конец отрезается, причем конец длиной примерно 10 мм волоконного световода, который открыт на погружном конце, то есть не покрыт окружающей стальной оболочкой, остается. Затем новое сенсорное устройство 4 с новой несущей трубкой 3 устанавливается на несущее копье 1. Конец длиной примерно 10 мм волоконного световода размещается по центру муфты, проходное отверстие которой начинается коническим отверстием 15, так что волоконный световод 9 без проблем проводится через центральное осесимметричное отверстие 16 муфты 5 в трубку 6. Может начинаться новый процесс измерения. Этот автоматический процесс приводит к уменьшению источников ошибок, обусловленных действиями оператора, например, за счет того, что процесс измерения и сдвиг волоконного световода являются автоматизированными.

На фиг.6а-6с показан подобный вручную управляемый процесс. Исходная ситуация (фиг.6а) та же, что и при автоматизированном способе действий (см. фиг.5а). Оператор нажимает на кнопку, которая активирует таймер/временной переключатель для механизма 17 подачи. Последний приводит волоконный световод 9 в течение менее чем 10 секунд, в идеальном случае в течение 2-3 секунд в позицию измерения (фиг.6b). Затем запускается механизм погружения. При этом несущее копье 1 перемещается в направлении измеряемого расплава, пока измерительная головка 8 не окажется ниже уровня 12 ванны. Температурное излучение воздействует на волоконный световод 9. Если измеряется температура, примерно равная 500оС, то посредством блока 2 управления запускается вибрация. После последующего измерения температуры ванны звучит тональный сигнал, копье поднимается, так что резервуар 7 выходит из расплава и с оставшимся в нем измеряемым расплавом охлаждается, так что может измеряться кривая охлаждения. Конец этого измерения вновь сигнализируется. При этом применяются соответствующие тональные сигналы или световые сигналы. Замена сенсорного устройства 4 с несущей трубкой 3 осуществляется, как описано выше со ссылкой на фиг.5а-5с.

Вибрация осуществляется в обоих описанных случаях как на резервуаре 7, так и на трубке 6, причем вибрация сама передается через несущее копье 1. Вибрация осуществляется с частотой от 20 до 1000 Гц, оптимально между 60 и 400 Гц, в частности, при 260 Гц. Амплитуда находится в пределах от 0,01 до 0,5 мм, оптимально между 0,05 и 0,25 мм и в особенности составляет 0,145 мм. Она регулируется блоком управления и может быть согласована с любым типом сенсорного устройства.

Отрезание волоконного световода 9 может осуществляться вручную или электрическим ножом, например, ротационным ножом или иным подходящим способом.

Если кварцевое стекловолокно, окруженное на своей внешней боковой поверхности металлическим слоем (трубчатой оболочкой), имеет открытый конец на своей торцевой стороне, то есть конец, который не покрыт металлом и который находится в непосредственном контакте с расплавом криолита, он очень быстро деградирует или разрушается, что приводит к ошибкам измерения. Если такое волокно не подвергается вибрации, это приводит к более медленному (нормальному) разрушению волокна и к точному измерению температуры. В принципе, можно тем самым температуру ванны измерять очень точно; температура ликвидуса, то есть перехода от расплава к твердому веществу или перехода от твердого вещества к расплаву при этом не может измеряться, для этого разрушение волокна является слишком медленным, так что так называемая кривая ликвидуса не может измеряться точно, поэтому является предпочтительным волоконный световод 9 подвергать вибрации для улучшения результата измерения кривой охлаждения или нагрева для измерения так называемой температуры ликвидуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ ДАТЧИК, ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ДЛЯ КОНТРОЛЯ ЗА ЯЧЕЙКАМИ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2000 |

|

RU2237889C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2014 |

|

RU2576277C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВНОСТИ | 1996 |

|

RU2151389C1 |

| Устройство для измерения мощности излучения волоконных лазеров | 2018 |

|

RU2698484C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРИВОЙ ОХЛАЖДЕНИЯ РАСПЛАВОВ | 2004 |

|

RU2336504C2 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ | 2003 |

|

RU2320964C2 |

| ОПТИЧЕСКИЙ СЕНСОРНЫЙ КАБЕЛЬ | 2021 |

|

RU2775375C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОЛИМЕРНОГО ПОКРЫТИЯ ВОЛОКОННОГО СВЕТОВОДА | 2013 |

|

RU2543695C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВАННЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2017 |

|

RU2710384C2 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ В РАСПЛАВЛЕННЫХ МАССАХ | 2012 |

|

RU2509992C2 |

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры в расплавах, в особенности в расплавах металла или криолита с точкой плавления выше 600оС с температурным сенсором. Предложено сенсорное устройство для измерения температуры в расплавах с резервуаром, который на своей верхней стороне имеет отверстие и в котором размещен температурный сенсор. Температурный сенсор имеет трубку, выступающую в резервуар, в которой размещен волоконный световод, который при необходимости дополнительно на своей боковой поверхности содержит прилегающую трубчатую оболочку. Трубка или трубчатая оболочка на своем размещенном в резервуаре конце замкнута. Также предложен способ измерения температуры расплава с использованием заявленного сенсорного устройства. Технический результат - повышение точности получаемых данных. 4 н. и 16 з.п. ф-лы, 11 ил.

1. Сенсорное устройство для измерения температуры в расплавах, в особенности в расплавах металла или криолита с точкой плавления выше 600°C, с резервуаром, который на своей верхней стороне имеет отверстие и в котором размещен температурный сенсор, отличающееся тем, что температурный сенсор имеет трубку, выступающую в резервуар, в которой размещен волоконный световод, который при необходимости дополнительно на своей боковой поверхности содержит прилегающую трубчатую оболочку, причем трубка или трубчатая оболочка на своем размещенном в резервуаре конце замкнута.

2. Сенсорное устройство по п. 1, отличающееся тем, что резервуар жестко соединен с вибратором.

3. Сенсорное устройство по п. 1 или 2, отличающееся тем, что трубка либо

a) выполнена из стали, особенно из высококачественной стали и имеет тепловое сопротивление, максимально равное 155 м2 Κµ Вт-1, в особенности от 3,5 до 153 м2 Κµ Вт-1 или

b) выполнена из меди и имеет тепловое сопротивление, максимально равное 6 м2 Κµ Вт-1, в особенности от 0,1 до 5,1 м2 Κµ Вт-1 или

c) выполнена из кварцевого стекла и имеет тепловое сопротивление, максимально равное 205 м2 Κµ Вт-1, в особенности от 5,0 до 202, 1 м2 Κµ Вт-1.

4. Сенсорное устройство по п. 1 или 2, отличающееся тем, что

трубка выполнена из медного сплава.

5. Сенсорное устройство по п. 1 или 2, отличающееся тем, что трубка снабжена покрытием из меди или молибдена или из керамики, в частности, оксида алюминия.

6. Сенсорное устройство по п. 1 или 2, отличающееся тем, что трубка имеет внешний диаметр, максимально равный 5 мм.

7. Сенсорное устройство по п. 1 или 2, отличающееся тем, что толщина стенки трубки составляет максимально 2 мм.

8. Сенсорное устройство по меньшей мере по п. 1 или 2, отличающееся тем, что замкнутый конец трубки имеет расстояние от 0,1 до 5 мм, в особенности примерно 3 мм от основания резервуара.

9. Сенсорное устройство по п. 1 или 2, отличающееся тем, что

замкнутый конец трубки или трубчатой оболочки замкнут посредством расплющивания, причем отношение остающейся открытой площади поперечного сечения сплющенной внутренности трубки или трубчатой оболочки к длине сплющенной части трубки составляет <0,5 мм.

10. Сенсорное устройство для измерения температуры в расплавах, в особенности, в расплавах металла или криолита, с точкой плавления выше 600°C, с температурным сенсором, который имеет погружной конец, отличающееся тем, что температурный сенсор имеет трубку, в которой размещен волоконный световод, который при необходимости дополнительно на своей боковой поверхности содержит прилегающую трубчатую оболочку, причем трубка или трубчатая оболочка на своем размещенном в резервуаре конце замкнута.

11. Сенсорное устройство по п. 10, отличающееся тем, что резервуар жестко связан с вибратором.

12. Сенсорное устройство по п. 10 или 11, отличающееся тем, что трубка либо

a) выполнена из стали, особенно из высококачественной стали и имеет тепловое сопротивление, максимально равное 155 м2 Κµ Вт-1, в особенности от 3,5 до 153 м2 Κµ Вт-1 или

b) выполнена из меди и имеет тепловое сопротивление, максимально равное 6 м2 Κµ Вт-1, в особенности от 0,1 до 5,1 м2 Κµ Вт-1 или

c) выполнена из кварцевого стекла и имеет тепловое сопротивление, максимально равное 205 м2 Κµ Вт-1, в особенности от 5,0 до 202,1 м2 Κµ Вт-1.

13. Сенсорное устройство по п. 10 или 11, отличающееся тем, что трубка выполнена из медного сплава.

14. Сенсорное устройство по п. 10 или 11, отличающееся тем, что трубка покрыта медью или молибденом или керамикой, в частности оксидом алюминия.

15. Сенсорное устройство по п. 10 или 11, отличающееся тем, что трубка имеет внешний диаметр, максимально равный 5 мм.

16. Сенсорное устройство по п. 10 или 11, отличающееся тем, что толщина стенки трубки составляет максимально 2 мм.

17. Сенсорное устройство по п. 10 или 11, отличающееся тем, что замкнутый конец трубки или трубчатой оболочки замкнут посредством расплющивания, причем отношение остающейся открытой площади поперечного сечения сплющенной внутренности трубки или трубчатой оболочки к длине сплющенной части трубки составляет <0,5 мм.

18. Применение сенсорного устройства по меньшей мере по любому из предыдущих пунктов для измерений температуры в расплавах с точкой плавления выше 600°C, в особенности в расплавах металлов или криолитов.

19. Способ измерения температуры в расплавах сенсорным устройством по меньшей мере по любому из предыдущих пунктов, характеризующийся тем, что погружной конец размещенного на несущем копье сенсорного устройства погружают в расплав, что затем по меньшей мере погруженная часть трубки нагревается до температуры между 350°C и 800°C, что после достижения температуры нагрева волоконный световод вводят в трубку и/или начинают вибрацию трубки, и затем измеряют температуру расплава.

20. Способ по п. 19, отличающийся тем, что после измерения температуры сенсорное устройство вытаскивают из расплава и снимают с несущего копья и что конец волоконного световода удаляют.

| US 2007268477 A1, 22.11.2007 | |||

| US 5355423 A, 11.10.1994 | |||

| US 2008019416 A1, 24.01.2008 | |||

| US 5733043 A, 31.03.1998 | |||

| US 6227702 B1, 08.05.2001 | |||

| US 2005175065 A1, 11.08.2005 |

Авторы

Даты

2015-03-27—Публикация

2011-05-16—Подача