ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу измерения температуры ванны расплавленного металла и, более конкретно, к способу измерения температуры ванны расплавленного металла в электродуговой печи при помощи оптоволокна, окруженного оболочкой.

УРОВЕНЬ ТЕХНИКИ

Оптоволокно с оболочкой, которое может быть использовано для измерения температуры расплавленного металла, описано в заявке на патент Великобритании № 1518208.2, поданной 14 октября 2015 г. Снабженное оболочкой оптоволокно разматывают с катушки и подают в ванну расплавленного металла через направляющую трубу. Когда часть оптического волокна погружена в расплавленный металл на определенную глубину, излучение, испускаемое расплавленным металлом в состоянии абсолютно черного тела, таково, что при помощи фотоэлектрического преобразователя, установленного на противоположном конце погруженного расходуемого оптоволокна, интенсивность излучения может быть использована для определения температуры расплавленного металла. В ходе измерения погруженная часть оптоволокна расходуется в ванне расплавленного металла, поэтому непрерывное получение информации о температуре возможно только при обеспечении непрерывной подачи свежего оптоволокна.

Расстеклование кварцевого оптоволокна приводит к ослаблению передаваемого излучения и, таким образом, к появлению ошибки, пропорциональной степени этого изменения. В данной области хорошо известно, что для получения точных параметров погруженное оптоволокно должно расходоваться со скоростью, большей или равной скорости расстеклования оптического сердечника. Создано множество схем подачи расходуемого оптоволокна в расплавленный металл, и во всех сердечник из оптоволокна подвергается воздействию расплавленного металла вплоть до расстеклования. Однако, скорость расстеклования зависит от структуры проволоки с оптическим сердечником и реальных условий в ванне расплавленного металла, таких как температура, движение текучей среды, количество и тип шлака, покрывающего ванну с расплавленным металлом, а также теплового режима металлургического резервуара, в котором находится оптоволокно до и после каждого цикла измерения. Количество схем подачи также велико из-за большого разнообразия условий, воздействующих на оптоволокно во время его подачи и перемещения через различные металлургические резервуары на различных стадиях обработки металла.

Таким образом, подлежащая решению задача состоит в создании конкретного способа подачи проволоки с оптическим сердечником в ванну расплавленного металла, который был бы практичным, применимым к различным резервуарам с расплавленным металлом, и который бы учитывал деструкцию оптоволокна до, во время и после его использования, особенно при использовании для последовательных измерений в серии.

В патенте США № 5585914 описано оптоволокно с одинарной металлической оболочкой, которое может быть подано через сопло в ванну расплавленного металла со скоростью 5 мм/с за 10 с. Погруженное волокно затем выдерживают в погруженном положении 20 с. Когда этот способ осуществляют циклически, он может считаться непрерывным. Для такого типа режима работы оптоволокно с одинарной металлической оболочкой подают из точки, находящейся ниже поверхности металла, через сопло в боковой стенке резервуара, при этом, требуется непрерывное экранирование газом с расходом 5 нм3/ч и скоростью 121 нм/с. Одним из преимуществ этого способа является то, что не поданное оптоволокно благодаря экранированию газом остается холодным. Однако, проблема, связанная с использованием этого типа подповерхностного доступа к расплавленному металлу, как описано в патенте США № 5585914, заключается в поддержании сопла открытым и свободным от закупоривания. Как только отверстие блокируется, непрерывная подача становится невозможной. В патенте США № 8038344 указано, что в таких продуваемых газом соплах одновременно следует дополнительно проводить измерение давления с целью обнаружения факта закупоривания отверстия.

Для преодоления этой проблемы оптоволокно может быть подано в ванну расплавленного металла сверху поверхности металла. Однако, этот способ также не лишен некоторых специфических проблем. Оптоволокно должно пройти расстояние от выхода из направляющей трубы, через корку расплавленного шлака и, наконец, в ванну расплавленного металла под поверхностью шлака. Для соблюдения условия абсолютно черного тела, необходимого для проведения точных измерений, волокно должно быть погружено в ванну расплавленного металла на некоторое минимальное расстояние и достичь некоторого положения в металлургическом резервуаре, являющегося типичным для ванны расплавленного металла. В то время, когда оптоволокно погружают в ванну расплавленного металла, металлическая оболочка оптического волокна подвергается радиационному, конвективному и кондуктивному нагреванию. Какое-либо размягчение оптоволокна может привести к выгибанию оптоволокна наружу из ванны расплавленного металла из-за плавучести оптоволокна, которой, в некоторых обстоятельствах способствуют течения в ванне расплавленного металла. Таким образом, в жестких промышленных условиях резервуаров для обработки расплавленного металла поддержание заданной глубины погружения оптоволокна, что необходимо для обеспечения условий абсолютно черного тела во время измерения, оказалось сложным из-за низкой прочности оптоволокна с металлической оболочкой известного уровня техники при увеличении температуры.

Многослойные проволоки со стальными наружными оболочками используют в металлургии для селективного ведения добавок в ванну расплавленного металла. Например, такие проволоки описаны в DE 19916235 А1, DE 3712619 А1, DE 19623194 С1 и патенте США № 6770366. Патент США № 7906747 относится к повторяющемуся помещению добавки под воздействие расплавленного металла, в частности, расплавленной стали. Эффективность добавления этих легирующих веществ в сталь с использованием проволоки с сердечником, проволоки с наполнителем или добавок в форме проволоки зависит от подачи легирующих добавок на конкретное расстояние ниже поверхности расплавленного металла. Это осуществляют при помощи специальных устройств и способов подачи, обеспечивающих отматывание определенной длины проволоки добавки с оболочкой со скоростью, достаточной для того, чтобы гарантировать, что разрушение наружной стальной оболочки, открывающее доступ расплавленного металла к добавке, произойдет на заданной глубине. Проволока с оболочкой большой длины поставляют в бухтах или на катушках, например, как описано в патенте США № 5988545, сочетающихся со специальными проволокоподающими устройствами, например, как описано в ЕР 0806640 А2, JP Н09101206А, JP S6052507А и DE 3707322 С1, осуществляющими практическое погружение проволоки с сердечником из добавок. Идеи в отношении проволоки из сердечника с оболочкой оказались полезны для создания конструкции оптического проволоки с оболочкой и использования проволокоподающих устройств. Однако, в этой совокупности документов известного уровня техники ничего не говорится о том, как регулировать погружение оптического проволоки с оболочкой, чтобы непрерывно подвергать воздействию расплавленного металла расходуемый оптический сердечник, при этом, также учитывая скорость расстеклования оптоволокна.

В JP 09314185А описано решение в отношении скорости подачи, в котором скорость расходования волокна должна быть больше, чем скорость расстеклования, тем самым, гарантируется, что всегда доступна свежая поверхность оптоволокна. Новый материал постоянно подают на смену расстеклованному волокну, таким образом, он может принимать и передавать излучение без потерь. Следовательно, способ подачи может не зависеть от структуры самого оптоволокна. Оптоволокно вводят в расплавленный металл до тех пор, пока не будет достигнут порог в 1200°С. Тогда подачу останавливают, и регистрируют температуру. После первого периода длительностью 2 с оптоволокно продвигают на фиксированную длину 10 мм в ванну расплавленного металла, и снова регистрируют температуру. Вторую температуру затем сравнивают с первой зарегистрированной температурой. Сравнение первой и второй температур показывает, было ли проведенное измерение успешным, или требуется проведение дополнительных циклов.

Помимо выполнения роли средства определения того, являются ли показания приемлемыми, скорость подачи никак не регламентируется. Было установлено, что в более жестких условиях измерения, например, в электродуговой печи, скорость подачи является в значительной степени переменной величиной из-за предварительного разогрева, который происходит над расплавленным металлом перед погружением оптоволокна в расплавленный металл. В случае множества погружений, тепловое воздействие на оптическую проволоку происходит в интервале между измерениями. Значительный предварительный разогрев излучением ускоряет расстеклование, которое проявляется при меньшей температуре, чем истинная. При осуществлении металлургических процессов истинная температура известным образом может понижаться в ходе процесса производства и без связи с расстеклованием оптоволокна. Таким образом, известные способы несовершенны, так как не отражают различия между реальным изменением температуры в процессе и изменением измеренной температуры из-за расстеклования. Кроме этого, внутри плавильного резервуара температура может без труда превышать заданную даже до погружения оптоволокна. Скорость расстеклования является определяющим фактором точного измерения температуры, таким образом, подача оптоволокна является функцией и конструкции оптоволокна, и среды, в которой оно находится до, во время и после погружения.

Способы подачи, основанные на измерении пороговой температуры до активации, не учитывают тот факт, что после считывания данных оставшаяся проволока с оптическим сердечником или оптоволокно с металлической оболочкой расстекловываются под действием кондуктивного нагревания в интервале между данным погружением и следующим погружением. Расстеклование ведет к искаженной концентрации излучения и, следовательно, содержащим ошибку значениям температуры и ложным суждениям относительно подачи. Таким образом, чтобы реализовать на практике способ подачи оптического проволоки, следует принимать во внимание оптоволокно с оболочкой, оставшееся от предыдущего измерения, с тем чтобы оно не влияло на последующие измерения. Это ограничение признается в известном уровне техники. Например, в JP Н09243459А введена поправка, заключающаяся в том, что поврежденное погружаемое оптоволокно нужно каждый раз отрезать от подаваемого с катушки, чтобы работать с нерасстеклованным волокном. Однако, в этом документе нет указаний на то, как определить степень расстеклования. На практике также требуется дополнительное оборудование для отрезания поврежденной части волокна и, в случае, когда погружение проводят сверху ванны расплавленного металла, волокно нужно удалять через слой шлака. Шлак, в свою очередь, может скапливаться на волокне, мешая удалению из резервуара и, в итоге, работе отрезного устройства.

В патенте США № 7748896 описано усовершенствованное оптоволоконное устройство для измерения одного из параметров ванны расплавленного металла. Это устройство включает оптоволокно, оболочку, окружающую оптоволокно сбоку, и детектор, соединенный с оптоволокном, при этом, оболочка окружает оптоволокно множеством слоев, один слой включает металлическую трубку, промежуточный слой расположен под металлической трубкой. Промежуточный слой включает порошкообразный или волокнистый или гранулированный материал, при этом, материал промежуточного слоя окружает волокно множеством частиц. Промежуточный слой образован из порошкообразного диоксида кремния или порошкообразного оксида алюминия и может содержать газообразующий материал.

В патенте США № 7891867 описан способ подачи такого проволоки с оптическим сердечником посредством определения начального периода термического реагирования. Скорость подачи волокна определяется по изменению регистрируемой температуры за первый период термического реагирования по сравнению с изменением регистрируемой температуры за второй последующий период. Скорость подачи оптоволокна, таким образом, оптимизируют во время подачи и уточняют в соответствии с параметрами, зависимыми от структуры оптоволокна. Кроме этого, требуется только идентификация времени термического реагирования в пределах двух периодов. Хотя этот способ регулирования скорости подачи и является адекватным для точечных измерений, он не учитывает тот факт, что будучи начатыми, многократные измерения не характеризуются начальным периодом термического реагирования, как описано. В соответствии с этим способом известного уровня техники, скорость нагревания и, следовательно, термическое реагирование являются результатом скорости подачи, температуры шлака, а также температуры плавления в конкретной печи. Однако, оптоволокно принимает излучаемое тепло до погружения в металл. Очень низкие температуры первого периода, описанные в данном документе известного уровня техники, во множестве обстоятельств будут иметь место вне ванны расплавленного металла, следовательно, первый период является характеристикой реагирования оптоволокна не на металл, а скорее на тепловой режим плавильной печи.

Таким образом, имеется потребность в прогностической методике погружения, пригодной для первого погружения и, затем, многократных погружений, которая бы не зависела от периода охлаждения между ними или от достижения исходного порога.

Специалистам в данной области известно, что уровень ванны в плавильной печи может изменяться в зависимости от контура конкретного резервуара и вследствие износа огнеупорной футеровки. В результате, возникает проблема, состоящая в том, что место установки, в большинстве случаев, привязано к конструкции резервуара, тогда как идеальная глубина погружения и положение в ванне, чаще всего, переменны. Поскольку скорость расстеклования, как описано ранее, является функцией количества тепла, полученного оптическим сердечником до, во время и после погружения в расплавленный металл, также следует считать переменными множество источников тепла в окружающей проволоку среде, так как расстояние, которое должна пройти проволока с оптическим сердечником до погружения, изменяется в соответствии с геометрией каждого резервуара и проводимым в нем процессом плавки.

Таким образом, имеется потребность в простом и все же эффективном средстве регулирования подачи усовершенствованной проволоки с оптическим сердечником, который позволяет довести нерасстеклованное оптическое волокно до точки измерения, где оно было бы пригодно для начального единичного погружения и непосредственно следующих за ним многократных погружений, предназначенном для использования в металлургических резервуарах, в частности, электродуговых печах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретения относится к способу измерения температуры ванны расплавленного металла, в частности, ванны расплавленной стали при помощи оптоволокна. В данном способе используется множество скоростей подачи проволоки с оптическом сердечником (т.е., проволоки с сердечником, включающим оптоволокно, находящееся в его центре) на заданное расстояние для измерения температуры ванны расплавленного металла посредством регулирования профиля подачи погруженной расходуемой проволоки с оптическим сердечником. В данном способе также применена методика определения необходимой длины подлежащей подаче проволоки с оптическим сердечником, не зависимо от износа огнеупорных поверхностей резервуара. Эта же методика пригодна для прогнозирования длины расстеклованной проволоки с оптическим сердечником, которая была отмотана с катушки в печь в ходе предыдущего измерения. Настоящее изобретение пригодно для непрерывного измерения температуры на протяжении процесса обработки расплавленного металла, благодаря чему информация о температуре доступна по требованию как результат полунепрерывной подачи расходуемого оптоволокна, точность которой зависит от скорости расходования волокна в расплавленном металле.

Таким образом, предлагаются следующие варианты осуществления изобретения, являющиеся особенно предпочтительными в объеме изобретения.

Вариант осуществления 1: Способ подачи проволоки с сердечником в расплавленный металл, предпочтительно, расплавленную сталь, содержащуюся в резервуаре, включающий:

расположение проволоки с сердечником в первом положении, в котором передний конец проволоки с сердечником находится вблизи точки входа в резервуар, при этом, точка входа находится над поверхностью расплавленного металла, проволока с сердечником включает оптоволокно и оболочку, окружающую оптоволокно по бокам;

подачу проволоки с сердечником с первой скоростью в течение первого периода времени из первого положения во второе положение, в котором передний конец проволоки с сердечником погружен в расплавленный металл и лежит в плоскости измерения, так что передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла; и

когда передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла, подачу проволоки с сердечником со второй скоростью в течение второго периода времени для проведения первого измерения в расплавленном металле.

Вариант осуществления 2: Способ, соответствующий предшествующему варианту осуществления, отличающийся тем, что способ дополнительно включает:

после подачи проволоки с сердечником со второй скоростью, приостановку подачи проволоки с сердечником так, что передний конец проволоки с сердечником плавится в направлении к поверхности расплавленного металла до третьего положения;

последующую подачу проволоки с сердечником с первой скоростью из третьего положения по второе положение; и

когда передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла, подачу проволоки с сердечником со второй скоростью для проведения второго измерения в расплавленном металле.

Вариант осуществления 3: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что способ дополнительно включает проведение измерения температуры расплавленного металла во время подачи проволоки с сердечником со второй скоростью.

Вариант осуществления 4: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что первая скорость больше, чем вторая скорость.

Вариант осуществления 5: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что вторая скорость равна скорости расходования оптоволокна в результате его погружения в расплавленный металл.

Вариант осуществления 6: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что первая скорость составляет от 8 до 12 м/мин, предпочтительно, 10 м/мин.

Вариант осуществления 7: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что вторая скорость составляет от 4 до 7 м/мин, предпочтительно, 5 м/мин.

Вариант осуществления 8: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что оболочка включает наружную металлическую оболочку, выполненную из низкоуглеродистой стали.

Вариант осуществления 9: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что толщина наружной металлической оболочки составляет 1 мм.

Вариант осуществления 10: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что толщина наружной металлической оболочки больше или меньше 1 мм, при этом, вторую скорость рассчитывают в соответствии со следующим уравнением:

Вторая скорость=(5 * (T)-1)/(MP/1800),

где Т означает толщину наружной металлической оболочки в мм, МР означает температуру плавления материала наружной оболочки в Кельвинах.

Вариант осуществления 11: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что проволоку с сердечником подают при помощи устройства подачи, включающего автоматический регулятор, осуществляющий регулирование скорости подачи проволоки с сердечником.

Вариант осуществления 12: Способ, соответствующий любому из предшествующих вариантов осуществления, отличающийся тем, что проволоку с сердечником подают при помощи устройства подачи, включающего электропривод и автоматический регулятор, осуществляющий регулирование скорости подачи проволоки с сердечником, при этом, энергопотребление электропривода изменяется при погружении переднего конца проволоки с сердечником в расплавленный металл, при этом на основании определения изменения энергопотребления автоматический регулятор обеспечивает регулирование скорости проволоки с сердечником, изменяя ее с первой скорости до второй скорости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изложенная сущность изобретения, а также нижеследующее подробное описание изобретения будут более понятны при рассмотрении в сочетании с прилагаемыми чертежами. Для пояснения изобретения на чертежах показаны варианты его осуществления, которые на сегодняшний день являются предпочтительными. Однако, следует понимать, что изобретение не ограничивается конкретными показанными конфигурациями и инструментарием.

На чертежах:

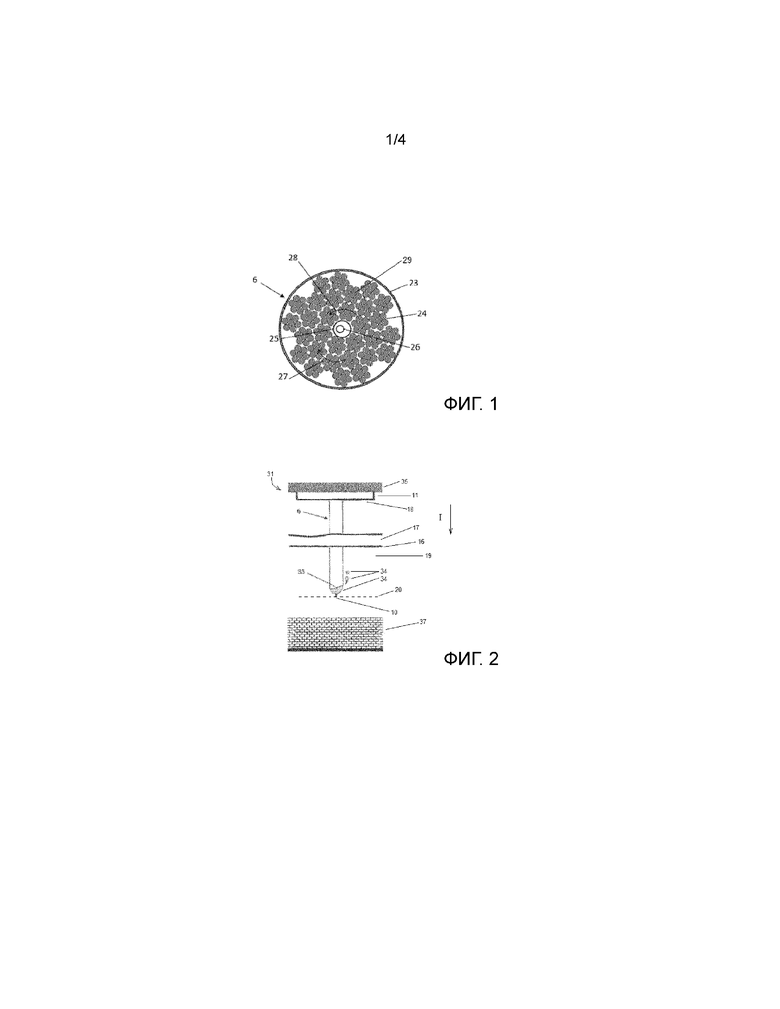

Фиг. 1 представляет собой схематичный вид в поперечном сечении проволоки с оптическим сердечником, на котором показаны промежуточный слой жгутообразной формы вокруг оптоволокна с пластмассовой оболочкой и наружная металлическая оболочка, в соответствии с одним из вариантов осуществления настоящего изобретения;

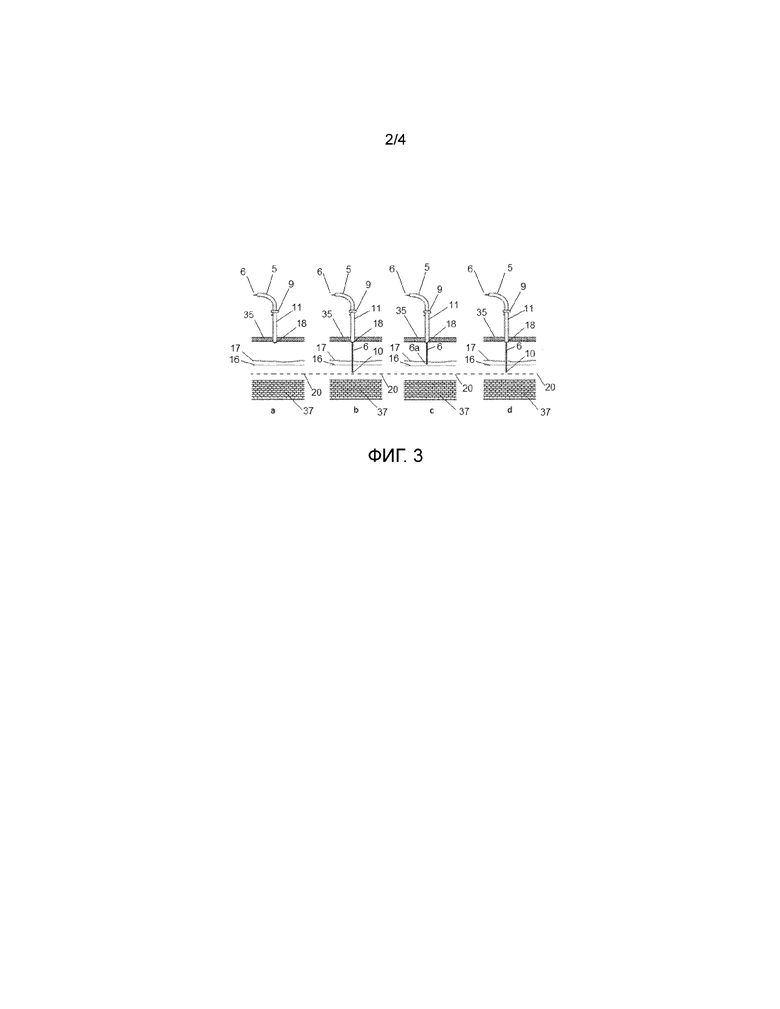

Фиг. 2 представляет собой вид в поперечном сечении металлургического резервуара, имеющего свод и под и содержащего расплавленный металл и шлак, при этом, проволока с оптическим сердечником находится в металлургическом резервуаре в положении проведения измерения, так что часть наружной металлической оболочки расплавилась и образовала расплавленный шар из промежуточного слоя, тем самым, открывая оптоволокно для проведения измерения, в соответствии с одним из вариантов осуществления настоящего изобретения;

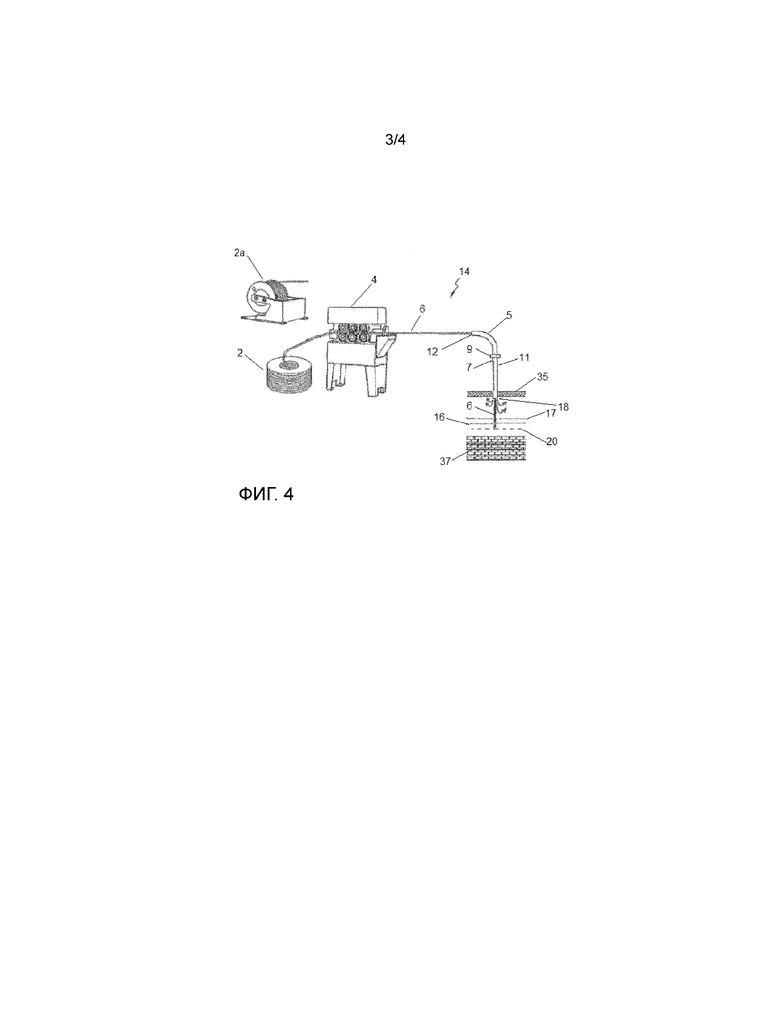

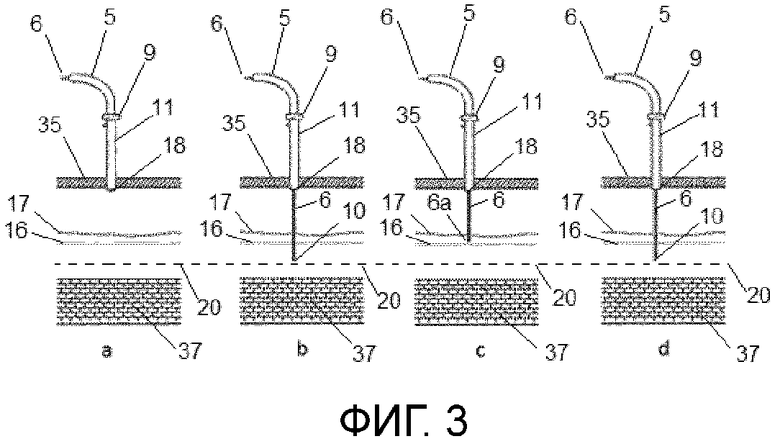

Фиг. 3а представляет собой вид в поперечном сечении металлургического резервуара, показанного на фиг. 2, при этом проволока с оптическим сердечником находится в начальном положении до погружения;

Фиг. 3b представляет собой вид в поперечном сечении металлургического резервуара, показанного на фиг. 2, при этом проволока с оптическим сердечником погружена в расплавленный металл в положение проведения измерения;

Фиг. 3с представляет собой вид в поперечном сечении металлургического резервуара, показанного на фиг. 2, при этом проволока с оптическим сердечником израсходована и поднята над расплавленным металлом в ожидании последующего измерения;

Фиг. 3d представляет собой вид в поперечном сечении металлургического резервуара, показанного на фиг. 2, при этом проволока с оптическим сердечником снова погружена в расплавленный металл для проведения последующего измерения;

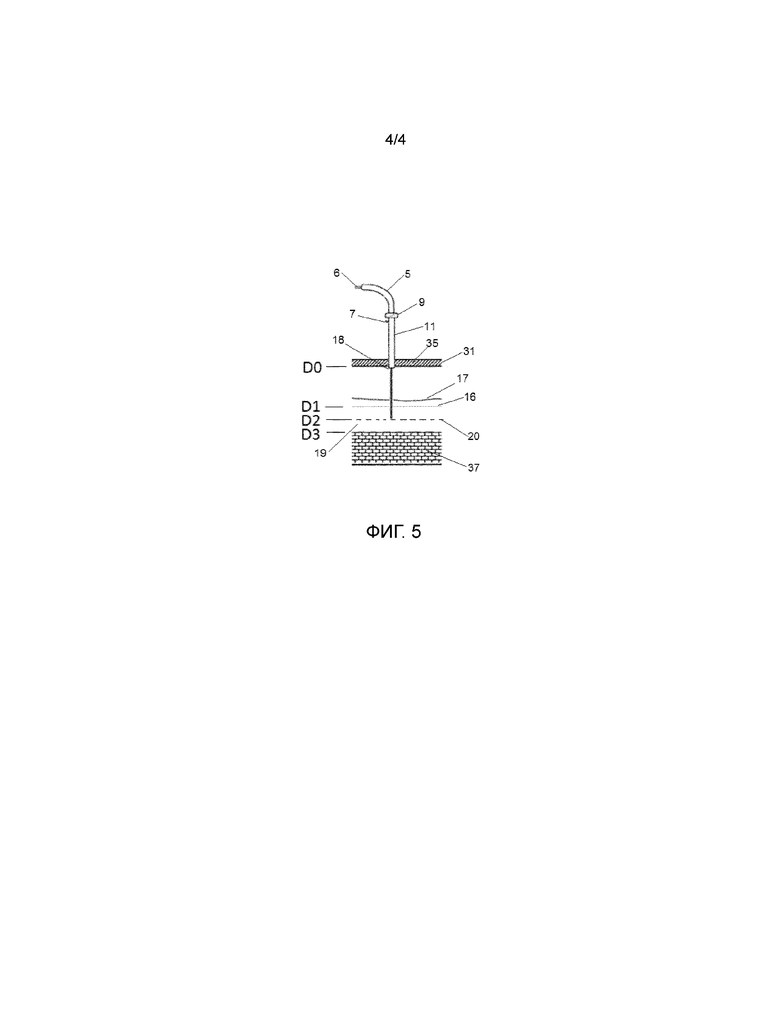

На фиг. 4 показана схема системы измерения температуры расплавленного металла, пригодная для использования с проволокой с оптическим сердечником, показанной на фиг. 1, в соответствии с одним из вариантов осуществления настоящего изобретения;

На фиг. 5 показан один из примеров металлургического резервуара со сводом и подом, предназначенный для использования с системой, показанной на фиг. 4, в соответствии с одним из вариантов осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу подачи проволоки с оптическим сердечником в ванну расплавленного металла, содержащуюся в металлургическом резервуаре.

На фиг. 1 показана проволока 6 с оптическим сердечником, соответствующая одному из вариантов осуществления настоящего изобретения. Проволока 6 с оптическим сердечником включает наружную защитную трубку 23, более конкретно, наружную металлическую оболочку 23, окружающую промежуточный материал 24. Предпочтительно, промежуточный материал 24 имеет форму множества прядей 24. Множество прядей 24, предпочтительно, являются объемными и изготовлены из множества стекловолокон из стекла марки Е.

Наружная металлическая оболочка, предпочтительно, изготовлена из металла с содержанием Fe более 50%. Более предпочтительно, наружная металлическая оболочка 23 изготовлена из материала, описанного в Заявке на патент Великобритании № 1518208.2, поданной 14 октября 2015 г., а именно, низкоуглеродистой стали. Предпочтительно, толщина наружной металлической оболочки составляет 1 мм.

Множество прядей 24 окружает внутреннюю защитную трубку 25, более конкретно, внутреннюю пластиковую трубку 25, также именуемую буферной трубкой, в которой находится (т.е., которая окружает) оптоволокно 26. Наружный диаметр оптоволокна 26, предпочтительно, меньше внутреннего диаметра пластиковой трубки 25. Пряди 24 могут быть закручены и по часовой стрелке 27, и против часовой стрелки 28 в чередующихся слоях вокруг пластиковой трубки 25 с образованием жгутообразной формы 29 (или просто жгута). Оптоволокно 26 находится в центре жгута 29. Оптоволокно 26, предпочтительно, характеризуется градиентным показателем преломления 50/125 μ или 62,5/125 μ. Термин «оптический сердечник» в контексте настоящего документа может относиться и к внутреннему кварцевому сердечнику, 50 или 62,5 μ, оптоволокна 26, и ко всему оптоволокну 26, 125 μ, которое является сердечником проволоки 6 с оптическим сердечником.

Как показано на фиг. 2-3, способ включает подачу проволоки 6 с оптическим сердечником в металлургический резервуар 31, содержащий расплавленный металл 19, покрытый слоем 17 шлака, для измерения температуры расплавленного металла 19. На фиг. 4 показана общая система 14 подачи проволоки и измерения температуры, соответствующая одному из вариантов осуществления настоящего изобретения. Система 14 включает устойчивую бухту 2 и/или катушечную стойку 2a, механизм 4 подачи проволоки, направляющую трубку 5, погружное сопло 11 и соединитель 9, соединяющий направляющую трубку 5 с погружным соплом 11. Направляющая трубка 5 может занимать все расстояние между механизмом 4 подачи проволоки и погружным соплом или, как показано на фиг. 4, может занимать только часть этого расстояния. Погружное сопло 11 представляет собой двойную трубку с концентрической структурой, охлаждаемую газом, поступающим в пространство между трубками на впуске 7 (см. фиг. 4).

Во время процесса подачи проволоку 6 с оптическим сердечником отматывают либо с устойчивой бухты 2, либо с катушечной стойки 2a при помощи механизма 4 подачи проволоки и вводят во внутренний проход направляющей трубки 5 через входное отверстие 12 направляющей трубки 5. Затем, проволоку 6 с оптическим сердечником подают через внутреннюю трубку погружного сопла 11, при этом, одновременно подают воздух через впуск 7 в пространство между внутренней трубкой и наружной трубкой погружного сопла 11. Предпочтительно, давление воздуха составляет, приблизительно, 6 бар. Предпочтительно, воздух проходит через пространство между внутренней трубкой и наружной трубкой погружного сопла 11 и выходит из погружного сопла 11 через выпуск 18. Абсолютное количество охлаждающего воздуха должно быть выбрано так, чтобы предотвратить поступление шлака 17 в выпуск 18 погружного сопла 11 и его закупоривание, даже если шлак вспененный. Высота слоя вспененного шлака на чертежах не показана. Однако, при условии наличия вспененного шлака, выпуск 18 со всех сторон окружен слоем шлака 17.

Хотя погружное сопло 11 может располагаться во множестве положений, предпочтительно, погружное сопло 11 расположено так, что оно имеет непосредственный доступ по прямой к поверхности 16 расплавленного металла 19 исходя из положения над ванной расплавленного металла 19. Более предпочтительно, погружное сопло 11 расположено так, что выходное отверстие 18 сопла 11 совпадает (более предпочтительно, расположено непосредственно под) с точкой входа (в настоящем документе также именуемой верхним концом или сводом 35) в металлургический резервуар 31.

Металлургический резервуар 31 может представлять собой электродуговую печь, литейный ковш, промежуточное разливочное устройство или любой резервуар или часть резервуара, известного специалистам в данной области и применяемого для обработки расплавленного металла. В целях описания предпочтительного варианта осуществления изобретения, резервуар 31 описан как имеющий свод 35 и под 37, однако, следует понимать, что резервуар 31 не обязательно имеет свод, так как способ настоящего изобретения применим к любой емкости, способной удерживать в себе расплавленный металл.

На фиг. 3а показано начальное положение проволоки 6 с оптическим сердечником до первого погружения из серии погружений для измерения. Более конкретно, в начальном положении проволока 6 с оптическим сердечником находится внутри направляющей трубки 5 и погружного сопла 11. Предпочтительно, передний конец 6а (на фиг. 3а не виден, однако показан на фиг. 3с) проволоки 6 с оптическим сердечником расположен у выходного отверстия 18 погружного сопла 11 и, таким образом, вблизи точки входа (например, свода 35) металлургического резервуара 31.

Термин «начальный» в контексте осуществления данного способа относится к первому измерению в серии измерений в одной загрузке материала.

Из этого начального положения проволоку 6 с оптическим сердечником подают с первой скоростью, в настоящем документе именуемой первой связующей скоростью, во второе положение, также в настоящем документе именуемое положением проведения измерения, как показано на фиг. 2 и 3b. В положении проведения измерения проволока 6 с оптическим сердечником уже вышла из выходного отверстия 18 погружного сопла 11 и вошла в резервуар 31. Более конкретно, передняя часть проволоки 6 с оптическим сердечником погрузилась в слой шлака 17 и стала погружаться в ванну расплавленного металла 19.

Из-за высокой температуры расплавленного металла 19, передний конец 33 наружной металлической оболочки 23 проволоки 6 с оптическим сердечником постепенно плавится, как показано на фиг. 2. Постепенно плавящийся передний конец 33 наружной металлической оболочки 23 отступает в направлении, противоположном направлению 1 погружения, тогда как промежуточный слой 24, окружающий оптоволокно 26, при плавлении образует шар 34, постепенно исчезающий под действием тепла расплавленного металла 19. В результате, конец 10 оптоволокна 26 высовывается из шара 34 и образует выступ, открытый для воздействия расплавленного металла. В положении проведения измерения конец 10 оптоволокна лежит в плоскости 20 под поверхностью 16 расплавленного металла 19. Таким образом, на первой связующей скорости конец 6а проволоки с оптическим сердечником перемещается и покрывает расстояние между точкой входа в резервуар 31 (например, сводом 35) и точкой проведения измерения (т.е., плоскостью 20) под поверхностью 16 расплавленного металла.

Переход между начальным положением и положением проведения измерения, как показано на фиг. 3а - 3b, отражает первое измерение из серии измерений в одной загрузке плавки в соответствии со способом настоящего изобретения. Во время и после первого измерения в серии проволока 6 с оптическим сердечником, которая была охлаждена в направляющей трубке 5 и погружном сопле 11, снова открывается для нагревания излучением в металлургическом резервуаре 31 на расстоянии от выходного отверстия 18 погружного сопла 11 до слоя шлака 17 и, затем, кондуктивного нагревания до точки (т.е., точки в плоскости 20) под поверхностью 16 ванны расплавленного металла 19.

Первая связующая скорость позволяет подавать заданную длину проволоки 6 с оптическим сердечником, при этом, заданная длина равна расстоянию между выходным отверстием 18 погружного сопла 11 и плоскостью 20 положения проведения измерения. Более конкретно, первая связующая скорость должна быть достаточно большой и гарантировать, что выступающий и открытый для воздействия конец 10 оптоволокна 26 достигнет ванны расплавленного металла 19, достаточно горячим, и сможет погрузиться в нее так, что расплавленный шлак 17, покрывающий расплавленный металл 19, не охладится быстро вокруг его лицевой поверхности и наружной металлической трубки 23. В противном случае, большое количество затвердевшего шлака на наружной металлической оболочке 23 мешало бы воздействию расплавленного металла 19 на оптоволокно 26 во время погружения. Оставшаяся часть оптоволокна 26, которая находится в горячей окружающей среде металлургического резервуара 31, но не погружена в ванну расплавленного металла 19, все еще защищена термоизолирующим промежуточным слоем 24, а также наружной металлической оболочкой 23. Таким образом, оставшаяся часть оптоволокна 26 непосредственно перед погружением находится в стеклообразном состоянии, что существенно для точного измерения температуры ванны расплавленного металла.

Первая связующая скорость, предпочтительно, составляет от 8 до 12 м/мин, более предпочтительно, первая связующая скорость равна 10 м/мин, что гарантирует быстрое погружение и устранение передней поврежденной части проволоки 6 с оптическим сердечником.

По достижении положения проведения измерения, показанного на фиг. 2 и 3b (т.е., после того, как конец 10 оптоволокна 26 погрузился на определенную глубину в ванну расплавленного металла 19), проволоку 6 с оптическим сердечником подают со второй скоростью, в настоящем документе именуемой скоростью погруженной подачи или скоростью в погруженном состоянии. Более конкретно, по достижении положения проведения измерения, показанного на фиг. 3b, электропривод устройства 4 подачи быстро переключается с первой связующей скорости на скорость погруженной подачи. Термины «связующая скорость» или «скорость погруженной подачи» предназначены только для обеспечения различия между двумя разными скоростями подачи, основывающимися на положении конца 10 оптоволокна.

Часть оптоволокна 26, введенная в расплавленный металл 19, постепенно расходуется и возмещается со скоростью, равной скорости погруженной подачи. Первая связующая скорость, предпочтительно, больше скорости погруженной подачи. Причина в том, что скорость погруженной подачи соответствует скорости расходования оптоволокна 26, тогда как скорость подачи проволоки 6 с оптическим сердечником (т.е., первая связующая скорость) должна компенсировать скорость разрушения оптоволокна 26, расстекловывающегося под действием горячей окружающей среды резервуара 31. Благодаря возмещению со второй скоростью конец 10 оптоволокна остается на заданной глубине погружения или немного отличной от нее глубине.

Таким образом, скорость погруженной подачи зависит от скорости расходования оптоволокна 26, погруженного под поверхность 16 расплавленного металла 19. Более конкретно, скорость погруженной подачи равна скорости отступления передней кромки 33 наружной металлической оболочки 23, чтобы глубина погружения оптоволокна 26 соответствовала плоскости 20 проведения измерений. Скорость погруженной подачи составляет от 4 до 7 м/мин, предпочтительно, 5 м/мин; этого достаточно для компенсации скорости расходования проволоки с оптическим сердечником.

Скорость погруженной подачи поддерживают в течение заданного периода времени. На скорости погруженной подачи проводят измерение температуры. После заданного периода времени электропривод останавливают, проволоку 6 с оптическим сердечником останавливают. В состоянии остановки, даже спустя короткий период времени, передний конец 6а проволоки 6 с оптическим сердечником плавится в направлении поверхности 16 металла, как показано на фиг. 3с.

Для следующего измерения проволоку 6 с оптическим сердечником снова перемещают из положения остановки, показанного на фиг. 3с, в котором передний конец 6а находится возле или немного над поверхностью 16 расплавленного металла 19, к плоскости 20 проведения измерения с первой связующей скоростью. Таким образом, первая связующая скорость выбрана достаточно большой для того, чтобы некоторая длина оптоволокна 26 погрузилась в металл с целью ее устранения, а не для измерения, так как она подверглась термическому разрушению внутри резервуара 31 даже при том, что не была погружена в металл. Первая связующая скорость позволяет избавиться от заданной длины проволоки 6 в оптическом сердечнике перед последующими измерениями в серии, при этом, эта заданная длина равна расстоянию между выходным отверстием 18 погружного сопла 11 и точкой измерения в плоскости 20.

Когда открытый для воздействия конец 10 оптоволокна 26 достигает плоскости 20 проведения измерения, как показано на фиг. 3d (т.е., идентично положению проведения первичного измерения, показанному на фиг. 3b), скорость подачи изменяют на скорость погруженной подачи. Более конкретно, автоматический регулятор быстро переключает электропривод на скорость погруженной подачи. Точно также, скорость погруженной подачи поддерживают в течение заданного периода времени, после чего электропривод останавливают, проволоку 6 с оптическим сердечником останавливают. Таким образом, в способе подачи проволоки 6 с оптическим сердечником принимается во внимание, что перед выполнением последующего измерения в той же загрузке плавки необходимо удалить проволоку с оптическим сердечником, поврежденную при предшествующем погружении. Для каждого измерения, следующего за первым измерением, является предпочтительным, чтобы проволока 6 с оптическим сердечником подавалась со скоростью, равной первой связующей скорости, тогда как скорость погруженной подачи остается той же. Однако, в некоторых обстоятельствах, для каждого измерения, следующего за первым измерением, проволока 6 с оптическим сердечником может подаваться с большей скоростью, чем первая связующая скорость.

В ходе производственного процесса полезно проводить повторные измерения, особенно на заключительных стадиях процесса, которые, обычно, не менее, чем на 30 сек, и не более, чем на одну минуту отстоят по времени от предыдущего измерения. По существу, способ настоящего изобретения предусматривает существование двух случаев измерения, тогда как в подобных способах известного уровня техники ситуация рассматривается так, как если бы существовал только один случай измерения. Первое измерение начинается при начальном условии, в котором проволока 6 с оптическим сердечником находится в удаленном или изолированном положении относительно расплавленного металла 19 и, изначально, при температуре, которая ниже температуры расстеклования. Для всех измерений, следующих за первым измерением, до удаления расплавленного металла из резервуара 31, если проволока 6 с оптическим сердечником не отведена назад, проволока 6 с оптическим сердечником переходит в состояние, в котором неизрасходованная часть проволоки 6 с оптическим сердечником снаружи погружного сопла 11 и все еще внутри резервуара нагревается под действием внутренней среды резервуара 31, тогда как погруженная часть проволоки 6 с оптическим сердечником плавится по направлению к поверхности 16 металла. Следовательно, начальное условие для последующих измерений таково: открытая часть проволоки 6 с оптическим сердечником уже нагрета, тогда как часть проволоки 6 с оптическим сердечником, еще находящаяся в погружном сопле 11, холодная. Отведение назад неиспользованной части непрактично, поскольку шлак, прилипший к наружной металлической оболочке 23 проволоки 6 с оптическим сердечником, затвердеет и увеличит ее наружный диаметр, который может стать больше внутренних размеров погружного сопла 11.

Устройство 4 подачи, как минимум, должно иметь средство точного определения скорости проволоки с оптическим сердечником, так, когда электропривод работает с заданной скоростью определенный период времени, длительность этого периода является точной мерой количества поданной проволоки с оптическим сердечником.

Так, в одном из вариантов осуществления изобретения, устройство 4 подачи, предназначенное для осуществления способа настоящего изобретения, включает регулятор подачи, осуществляющий регулирование скорости проволоки 6 с оптическим сердечником так, что по достижении проволокой 6 с оптическим сердечником ванны расплавленного металла 19 скорость уменьшается. В одном из предпочтительных вариантов осуществления изобретения энергопотребление электропривода, подающего проволоку 6 с оптическим сердечником, используется в качестве индикатора для регулирования скорости подачи проволоки 6 с оптическим сердечником в ванну расплавленного металла 19. Достижение проволокой 6 с оптическим сердечником расплавленного металла 19 происходит одновременно с изменением энергопотребления электропривода. Регистрация соответствующего изменения энергопотребления может быть использована в качестве сигнала для снижения скорости подачи с первой связующей скорости до скорости погруженной подачи. Энергопотребление также может быть использовано косвенным образом, например, для измерения расстояния от заданного положения у выходного отверстия 18 погружного сопла 11 до пода 37 металлургического резервуара 31 или препятствия на траектории подачи.

Кроме того, количество проволоки 6 с оптическим сердечником, поданной, начиная с некоторой точки, может быть непосредственно связано с пространственными положением какой-либо части проволоки 6 с оптическим сердечником, например, конца 10 оптоволокна. Так, положение измеряющего конца 10 в ванне расплавленного металла 19 может непосредственно регулироваться путем подачи проволоки 6 с оптическим сердечником с конкретной скоростью в течение конкретного времени. Настоящий способ учитывает, что скорость расстеклования непостоянна, применяемая в нем двухскоростная модель позволяет компенсировать термическое состояние проволоки 6 с оптическим сердечником во время его использования, поскольку это термическое состояние диктуется как средой внутри металлургического резервуара 31, так и предыдущим измерением.

Чтобы реализовать способ настоящего изобретения на практике применительно ко всем типам металлургических резервуаров и преодолеть, таким образом, один из недостатков известного уровня техники, предпочтительно иметь начальные знания о геометрии резервуара и содержащемся в нем расплавленном металле. Так, на фиг. 5 показан нетиповой пример резервуара 31, в котором имеется свод 35 и под 37 нетиповой геометрии. Резервуар 31 используется в качестве примера применения способа настоящего изобретения для пояснения режима подачи, характерного для способа настоящего изобретения.

В начале работы после монтажа устройства 4 проволоку 6 с оптическим сердечником продвигают при помощи надлежащего оборудования подачи, включающего регулятор скорости проволоки с сердечником, до тех пор, пока передний конец 6а проволоки 6 с оптическим сердечником не займет положение, приблизительно соответствующее выходному отверстию 18 погружного сопла 11. То есть, исходное положение или начальное положение, D0, конца 6а проволоки 6 с оптическом сердечником представляет собой точку в погружном сопле 11 вблизи его выходного отверстия 18 (т.е., вблизи точки входа в резервуар 31). Это исходное положение соответствует конфигурации, показанной на фиг. 3а. Это положение может быть определено визуально или установлено путем подачи произвольной длины проволоки 6 с оптическим сердечником из погружного сопла 11 и ожидания его оплавления в одном цикле плавки, например, в процессе плавки в электродуговой печи. Надлежащий датчик положения может быть установлен на ноль с целью сохранения величины D0 после первого цикла, так как она зависит от физической геометрии резервуара 31 и положения выходного отверстия 18 погружного сопла, которое, по существу, соответствует нижней стороне свода 35 резервуара. В случае отсутствия свода, в качестве исходного положения используется выходное отверстие 18 погружного сопла 11. В случае отсутствия погружного сопла 11, в качестве исходного положения используется выходное отверстие направляющей трубки 5.

Угол входа проволоки 6 с оптическим сердечником может составлять от 0 до 60 градусов в зависимости от конструкционных особенностей резервуара 31 и не вносит изменений в исходное положение D0. Предпочтительно, угол входа проволоки 6 с оптическим сердечником соответствует перпендикуляру к поверхности 16 расплавленного металла 19. Для данного примерного резервуара 31, под перпендикуляром к поверхности 16 расплавленного металла 19 понимается, что угол входа проволоки 6 с оптическим сердечником равен 0 градусов. Наличие некоторого угла погружения вносит изменения только в расчет линейного расстояния, относящийся к области элементарной математики. Затем, подачу проволоки 6 с оптическим сердечником продолжают до тех пор, пока конец 6а проволоки с оптическим сердечником не вступит в контакт с подом резервуара, соответствующим положению D3. Таким образом, линейное расстояние это D3 - D0. Это расстояние может быть определено визуально, когда резервуар 31 пустой, однако, обычно, приемлемую информацию получают путем мониторинга начального скачка крутящего момента электропровода механизма подачи. Определение положений D0 и D3 может быть выполнено в любое время, когда металлургический резервуар 31 пустой, или в то время, когда резервуар 31 содержит только небольшое количество остаточного расплавленного металла. Периодически положение D3 необходимо определять в промежутках между техническим обслуживанием огнеупорной футеровки, чтобы компенсировать изменение контура пода 37 печи, важность чего описана в настоящем документе более подробно. Для данного примерного резервуара положение D0 считается равным 0 метров, а положение D3 равно 1,8 метра, то есть, расстояние между D0 и D3 равно 1,8 метра. В том случае, когда под 37 резервуара 31 находится на расстоянии более 2 метров от нормального уровня 16 расплавленного металла в резервуаре 31, например, в ковше, расстояние между D0 и D3 принимается равным 2 метра в качестве константы.

Оптимальный уровень 16 ванны расплавленного металла, который равен высоте металла над подом 37 резервуара 31, приблизительно известен для каждого металлургического резервуара 31 на основании его конструкции и способа эксплуатации. На практике, реальная высота расплавленного металла 19 над дном или подом 37 не является фиксированной величиной из-за изменений контура стенок резервуара вследствие эрозии или избытка гарнисажа и/или эксплуатации резервуара 31 в наклонном положении. Как таковые, эти изменения влияют на изменение рабочего объема расплавленного металла в резервуаре 31.

Известно много способов определения уровня ванны расплавленного металла. Например, можно определять приблизительное расстояние до расплавленного металла под любым углом наклона печи из положения над поверхностью расплавленного металла, погружая измерительный стержень в металл, где он сгорает, и измерения длины оставшегося стержня до точки отсчета. Это способ известен в данной области; применительно к примерному резервуару 31, расстояние от точки отсчета D0, которая соответствует своду 35 резервуара и ее значение принимается равным 0 метров, до положения D1, которое соответствует поверхности 16 расплавленного металла, равно 1 метр. В случае резервуара 31 без свода, D1 может быть так же просто определено относительно точки отсчета D0, поскольку D0 также соответствует выходному отверстию 18 погружного сопла 11 (или, в отсутствие погружного сопла 11, выходному отверстию направляющей трубки 5), независимо от того, прикреплено ли оно к своду, или подвешено над открытой ванной 19. Положение D1 также может быть определено на месте по электронной проводимости между расплавленным металлом 19 и электропроводной частью проволоки 6 с оптическим сердечником. Такие измерения известны в данной области и не ограничивают осуществление настоящего изобретения на практике.

Положение D2, которое соответствует точке, лежащей в плоскости 20 проведения измерений, что наиболее соответствует проволоке 6 с оптическим сердечником, применяемой при осуществлении способа настоящего изобретения, просто рассчитывается как равное 0,5*(D3-D1)+D1. В примерном резервуаре 31, показанном на фиг. 5, положение D2 равно 1,4 метра. То есть, плоскость 20 проведения измерений находится на расстоянии 1,4 метра от исходного положения D0 проволоки 6 с оптическим сердечником.

Все заданные точки D0, D1, D2 и D3, следовательно, могут быть рассчитаны для любой геометрии металлургического резервуара и условий расплавленного металла.

В нижеследующих примерах приведены примерные условия, соответствующие способу изобретения, однако, следует понимать, что возможно множество других условий, входящих в объем изобретения.

Пример 1

Проволока 6 с оптическим сердечником, характеризующаяся градиентным показателем преломления 62,5/125 μ, включающая оптоволокно 26 в полупроницаемой пластиковой оболочке 0,9 мм с промежуточным слоем 24 из легкоплавкого стекла марки Е, окруженным стальной наружной оболочкой 23 толщиной 1 мм, использовалась в сочетании с устройством 4 подачи проволоки и ее подавали в примерный металлургический резервуар, показанный на фиг. 5 в предпочтительном двухскоростном режиме настоящего изобретения, тем самым, осуществляя следующую процедуру измерения температуры.

Первая связующая скорость составляет от 8 до 12 м/мин, предпочтительно, 10 м/мин. Первая связующая скорость включается автоматически при определенном суммарном энергопотреблении электропечи 31, однако, также может быть включена вручную. Для помещения измерительного конца 10 оптоволокна 26 в точку D2 проведения измерения в плоскости 20, электропривод работает, предпочтительно, на первой связующей скорости, равной 10 м/мин, в течение 8,5 секунд. Чтобы компенсировать расходование проволоки 6 с оптическим сердечником и, одновременно, удержать измерительный конец 10 в положении D2, когда измерительный конец 10 достиг плоскости 20 измерения, скорость подачи быстро снижают до скорости погруженной подачи, равной 4-7 м/мин, предпочтительно, 5 м/мин, на период 5 секунд. Во время второй стадии подачи, когда оптический измерительный конец 10 погружен в расплавленный металл, проводят измерение, предпочтительно, измерение температуры. Таким образом, период, в течение которого поддерживается скорость погруженной подачи, соответствует периоду стабильной регистрации для одного дискретного измерения (т.е., периоду проведения измерения), хотя реальная регистрация может быть выполнена за меньшее время. Хотя могут быть использованы периоды проведения измерений другой длительности, этого периода достаточно для регистрация температуры, таким образом, достигается экономное расходование материалов.

Затем, после 5 секундного периода измерения, электропривод целенаправленно останавливают, чтобы обеспечить возможность плавления всего погруженного проволоки 6 с оптическим сердечником в ванне 19, после чего может быть проведено новое измерение. Оптический сигнал, поступающий, пока проволока 6 с оптическим сердечником плавится по направлению к поверхности раздела шлак/металл, может быть использован для получения дополнительной информации.

Из приведенного выше описания специалистам в данной области понятно, что раз расстояние, которое должна пройти проволока 6 с оптическим сердечником, чтобы достичь расплавленного металла, известно, а также известны скорости нагревания и расходования проволоки 6 с оптическим сердечником, время работы электропривода может изменяться при небольшом изменении числа оборотов привода, не выходя за рамки изобретения и, при этом, соответствуя различным типам резервуаров для расплавленного металла. Понятно, что при постоянном числе оборотов привода пройденное расстояние является функцией мощности в единицу времени, и оптимальное расстояние от выходного отверстия 18 погружного сопла до положения проведения измерения D2 в плоскости 20 может быть выражено через время, как изложено ниже, для данного примера, где D2 равно 1,4 м.

Пример 1 отражает особенно предпочтительный вариант осуществления изобретения.

Пример 2

Проволока 6 с оптическим сердечником, характеризующаяся градиентным показателем преломления 62,5/125 μ, включающая оптоволокно 26 в полупроницаемой пластиковой оболочке 0,9 мм с промежуточным слоем 24 из легкоплавкого стекла марки Е, окруженным стальной наружной оболочкой 23 толщиной 0,5 мм, использовалась в сочетании с устройством 4 подачи проволоки и ее подавали в примерный металлургический резервуар, показанный на фиг. 5 в предпочтительном двухскоростном режиме настоящего изобретения, тем самым, осуществляя следующую процедуру измерения температуры.

Для использования способа настоящего изобретения для случая, когда наружная металлическая оболочка 23 имеет толщину, отличную от 1 мм и/или изготовленную из других материалов, скорость погруженной подачи может быть скорректирована в соответствии со следующим уравнением.

Скорость погруженной подачи=(5*(толщина наружной металлической оболочки 23)-1)/(температура плавления, К/1800), где температура плавления материала наружной оболочки 23 дана в Кельвинах, а толщина наружной оболочки 23 - в мм.

В настоящем примере температура плавления материала наружной металлической оболочки 23 равна 1723 К.

Первая связующая скорость составляет от 8 до 12 м/мин, предпочтительно, 10 м/мин. Первая связующая скорость включается автоматически при определенном суммарном энергопотреблении электропечи 31, однако, также может быть включена вручную. Для помещения измерительного конца 10 оптоволокна 26 в точку D2 проведения измерения в плоскости 20, электропривод работает, предпочтительно, на первой связующей скорости, равной 10 м/мин, в течение 8,5 секунд. Чтобы компенсировать расходование проволоки 6 с оптическим сердечником и, одновременно, удержать измерительный конец 10 в положении D2, когда измерительный конец 10 достиг плоскости 20 измерения, скорость подачи снижают до скорости погруженной подачи, равной 5 м/мин, на период 5 секунд. Во время второй стадии подачи, когда оптический измерительный конец 10 погружен в расплавленный металл, проводят измерение, предпочтительно, измерение температуры. Таким образом, период, в течение которого поддерживается скорость погруженной подачи, соответствует периоду стабильной регистрации для одного дискретного измерения (т.е., периоду проведения измерения), хотя реальная регистрация может быть выполнена за меньшее время.

Затем, после 5 секундного периода измерения, электропривод целенаправленно останавливают, чтобы обеспечить возможность плавления всей погруженного проволоки 6 с оптическим сердечником в ванне 19, после чего может быть проведено новое измерение. За этим периодом погружения могут следовать дополнительные 5 секунд регистрации оптического сигнала, поступающего, пока проволока 6 с оптическим сердечником плавится по направлению к поверхности раздела шлак/металл.

Заданные точки подачи проволоки с оптическим сердечником определяют путем практического измерения расстояний на реальной установке. Простота осуществления настоящего способа экономически выгодна для организаций, эксплуатирующих плавильные резервуары, поскольку точка D2 повторного измерения определяется во время реализации способа и может быть без труда скорректирована в соответствии с износом огнеупорной футеровки резервуара, таким образом, независимо от формы печи, процесс измерения всегда оптимален. В соответствии с данным способом, часть проволоки с оптическим сердечником, которая в интервале между измерениями может расстекловаться, намеренно уничтожается, а не вынимается. Каждый относящийся к расстоянию параметр зависит от точки использования и позволяет компенсировать отличия одной установки от другой и изменение рабочих условий в пределах одной установки. Этот способ исключает трудности, связанные с отрезанием расстеклованного использованного оптоволокна от мотка, и, следовательно, сопутствующее оборудование и его техническое обслуживание.

Специалистам в данной области понятно, что возможно внесение в описанные выше варианты осуществления изобретения изменений, не выходящих за рамки широкого понимания идеи изобретения. Таким образом, понятно, что изобретение не ограничивается конкретными описанными вариантами его осуществления, напротив, подразумевается, что оно охватывает модификации в рамках существа и объема изобретения, определяемых прилагаемой формулой изобретения.

Изобретение относится к области термометрии и может быть использовано для измерения температуры ванны расплавленного металла в электродуговой печи. Заявлен способ подачи проволоки с сердечником в расплавленный металл, содержащийся в резервуаре, который включает расположение проволоки с сердечником в первом положении, в котором передний конец проволоки с сердечником находится вблизи точки входа в резервуар. При этом точка входа находится над поверхностью расплавленного металла, и проволока с сердечником включает оптоволокно и оболочку, окружающую оптоволокно по бокам. Способ также включает подачу проволоки с сердечником с первой скоростью в течение первого периода времени из первого положения во второе положение, в котором передний конец проволоки с сердечником погружен в расплавленный металл и лежит в плоскости измерения, так что передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла, и последующую подачу проволоки с сердечником со второй скоростью в течение второго периода времени для проведения первого измерения в расплавленном металле. Технический результат – повышение точности и информативности получаемых данных с возможностью осуществления измерений в различных резервуарах с расплавленным металлом с учетом деструкции оптоволокна в процессе измерений. 11 з.п. ф-лы, 5 ил.

1. Способ подачи проволоки с сердечником в расплавленный металл, предпочтительно, расплавленную сталь, содержащуюся в резервуаре, включающий:

расположение проволоки с сердечником в первом положении, в котором передний конец проволоки с сердечником находится вблизи точки входа в резервуар, при этом точка входа находится над поверхностью расплавленного металла, проволока с сердечником содержит оптоволокно и оболочку, окружающую оптоволокно по бокам;

подачу проволоки с сердечником с первой скоростью в течение первого периода времени из первого положения во второе положение, в котором передний конец проволоки с сердечником погружен в расплавленный металл и лежит в плоскости измерения, так что передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла; и

когда передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла, подачу проволоки с сердечником со второй скоростью в течении второго периода времени для проведения первого измерения в расплавленном металле.

2. Способ по п.1, отличающийся тем, что дополнительно включает:

после подачи проволоки с сердечником со второй скоростью приостановку подачи проволоки с сердечником так, что передний конец проволоки с сердечником плавится в направлении к поверхности расплавленного металла до третьего положения;

последующую подачу проволоки с сердечником с первой скоростью из третьего положения по второе положение; и

когда передний конец оптоволокна выступает из оболочки и открыт для воздействия расплавленного металла, подачу проволоки с сердечником со второй скоростью для проведения второго измерения в расплавленном металле.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что дополнительно включает проведение измерения температуры расплавленного металла во время подачи проволоки с сердечником со второй скоростью.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что первая скорость больше, чем вторая скорость.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что вторая скорость равна скорости расходования оптоволокна в результате его погружения в расплавленный металл.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что первая скорость составляет от 8 до 12 м/мин, предпочтительно, 10 м/мин.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что вторая скорость составляет от 4 до 7 м/мин, предпочтительно, 5 м/мин.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что оболочка включает наружную металлическую оболочку, выполненную из низкоуглеродистой стали.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что толщина наружной металлической оболочки составляет 1 мм.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что толщина наружной металлической оболочки больше или меньше 1 мм, при этом вторую скорость рассчитывают в соответствии со следующим уравнением:

Вторая скорость=(5 * (T)-1)/(MP/1800),

где Т означает толщину наружной металлической оболочки в мм, МР означает температуру плавления материала наружной оболочки в Кельвинах.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что проволоку с сердечником подают при помощи устройства подачи, включающего автоматический регулятор, осуществляющий регулирование скорости подачи проволоки с сердечником.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что проволоку с сердечником подают при помощи устройства подачи, включающего электропривод и автоматический регулятор, осуществляющий регулирование скорости подачи проволоки с сердечником, при этом энергопотребление электропривода изменяется при погружении переднего конца проволоки с сердечником в расплавленный металл, причем на основании определения изменения энергопотребления автоматический регулятор обеспечивает регулирование скорости проволоки с сердечником, изменяя ее с первой скорости до второй скорости.

| Устройство для измерения параметров вращающегося вала | 1981 |

|

SU979909A1 |

| US 8282704 B2 09.10.2012 | |||

| Способ изготовления гипсовыхиздЕлий | 1979 |

|

SU806640A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU176152A1 |

| US 4128414 A 05.12.1978 | |||

| JP S6052507 A 25.03.1985. | |||

Авторы

Даты

2019-12-26—Публикация

2017-12-20—Подача