Изобретение относится к измерительному прибору для измерения, по меньшей мере, одного физического параметра процесса, в частности массового расхода, плотности, вязкости, давления и т.п. среды, содержащейся в резервуаре или протекающей по трубопроводу.

В промышленной технике измерения, в частности также в связи с автоматизацией химических или технологических процессов, для вырабатывания на месте аналоговых или цифровых сигналов измеренных значений, представляющих параметры процесса, используют установленные близко к процессу измерительные приборы, так называемые полевые измерительные приборы. Примеры подобных, известных специалисту и самих по себе измерительных приборов процессов подробно описаны в ЕР-А 984248, ЕР-А 1158289, US-A 3878725, US-A 4308754, US-A 4468971, US-A 4524610, US-A 4574328, US-А 4594584, US-A 4617607, US-A 4716770, US-A 4768384, US-A 4850213, US-A 5052230, US-A 5131279, US-A 5231884, US-A 5359881, US-A 5363341, US-A 5469748, US-A 5604685, US-A 5687100, US-A 5796011, US-A 6006609, US-B 6236322, US-B 6352000, US-B 6397683, WO-A 8802476, WO-A 8802853, WO-A 9516897, WO-A 0036379, WO-A 0014485, WO-A 0102816 или WO-A 02086426.

Регистрируемые параметры процесса могут представлять собой, например, массовый расход, плотность, вязкость, уровень или предельный уровень, давление или температуру и т.п. жидкой, порошко-, паро- или газообразной среды, протекающей или хранящейся в соответствующем резервуаре, например трубопроводе или цистерне.

Для регистрации соответствующих параметров процесса измерительный прибор содержит соответствующий, большей частью физико-электрический датчик, который установлен в стенке направляющего среду резервуара или в направляющем среду трубопроводе и служит для вырабатывания, по меньшей мере, одного, в частности электрического, измерительного сигнала, как можно более точно представляющего первично зарегистрированный параметр процесса. Для этого датчик соединен с соответствующим электронным блоком измерительного прибора, служащим, в частности, также для обработки или оценки, по меньшей мере, одного измерительного сигнала.

К тому же измерительные приборы описанного рода через подключенную к электронному блоку измерительного прибора систему передачи данных соединены между собой и/или с соответствующими управляющими процессом ВМ, куда они, например, через петлю тока (4-20 мА) и/или цифровую шину данных передают сигналы измеренных значений. В качестве систем передачи данных служат при этом, в частности, последовательные системы полевых шин, например Profibus-A, Foundation Fieldbus, a также соответствующие протоколы передачи. С помощью управляющих процессом ВМ переданные сигналы измеренных значений могут быть обработаны и в виде соответствующих результатов измерения отображены, например, на мониторах и/или преобразованы в управляющие сигналы для исполнительных органов процесса, например электромагнитных клапанов, электродвигателей и т.п.

Для размещения электронного блока измерительного прибора такие измерительные приборы содержат далее корпус, который, как это предложено, например, в US-A 6397683 или WO-A 0036379, может быть расположен на удалении от полевого измерительного прибора и соединен с ним только гибким проводом или который, как это раскрыто, например, в ЕР-А 903651 или ЕР-А 1008836, расположен непосредственно на датчике или отдельно заключающем в себя датчик корпусе. Часто корпус электронного блока служит тогда, как это описано, например, в ЕР-А 984248, US-A 4594584, US-A 4716770 или US-A 6352000, также для размещения некоторых механических компонентов датчика, например деформирующихся при работе под механическим воздействием мембрано-, стержне-, гильзо- или трубообразных деформационных или вибрирующих тел (US-A 6352000).

В частности, в ЕР-А 1158289, US-A 4768384, US-A 5359881, US-A 5687100, WO-A 8802476, WO-A 9516897 или WO-A 0102816 описаны измерительные приборы для измерения, по меньшей мере, одного физического параметра процесса, в частности массового расхода, плотности, вязкости, давления и т.п., протекающей по трубопроводу среды, у которых датчик содержит:

- по меньшей мере, одну измерительную трубку, которая направляет протекающую, в частности заставляемую течь среду;

- электрически соединенное с электронным блоком измерительного прибора устройство возбуждения с механически воздействующим на измерительную трубку, в частности электродинамическим или электромагнитным возбудителем колебаний для привода измерительной трубки;

- вырабатывающее измерительные сигналы сенсорное устройство, которое содержит, по меньшей мере, один, первично реагирующий на физический параметр процесса, в частности также на изменения параметра, первый и второй сенсорные элементы и посредством сенсорных элементов подает, по меньшей мере, один первый, подвергаемый влиянию физического параметра процесса, и второй измерительные сигналы;

- причем электронный блок измерительного прибора подает, по меньшей мере, один служащий для управления возбудителем колебаний возбуждающий сигнал, заставляющий измерительную трубку, по меньшей мере, временно вибрировать при работе;

- причем оба сенсорных элемента реагируют на вибрации измерительной трубки с входной и выходной сторон;

- причем подаваемые сенсорными элементами измерительные сигналы представляют подвергаемые влиянию средой механические колебания вибрирующей измерительной трубки.

Кроме того, такой измерительный прибор вибрационного типа включает в себя измерительную трубку с расположенными на ней возбудителями колебаний и сенсорами, а также возможные дополнительные компоненты заключающего в себя датчик корпуса.

В случае если измерительный прибор вибрационного типа используется в качестве кориолисова массового расходомера, электронный блок измерительного прибора определяет, в том числе, также разность фаз между обоими подаваемыми сенсорными элементами измерительными сигналами, здесь сигналами колебаний, и выдает на своем выходе сигнал измеренного значения, который в соответствии с временной характеристикой разности фаз представляет измеренное значение массового расхода.

Как известно, на измерительные приборы описанного типа, в частности на их соответствующий датчик, помимо описанных выше, первично регистрируемых параметров процесса могут воздействовать также другие, в частности не подвергаемые влиянию, физические параметры, в частности температура процесса или среды.

В частности, у работающих с вибрирующими измерительными трубками измерительных приборов, например кориолисовых массовых расходомеров, плотномеров и/или вискозиметров, термически обусловленное изменяемое расширение измерительной трубки может также привести к тому, что датчик помимо чувствительности к первичным измеряемым параметрам, например массовому расходу, плотности и/или вязкости, будет иметь также поперечную чувствительность к господствующему в данный момент в датчике распределению температуры. Вследствие таких обусловленных температурой паразитных влияний на колебательную характеристику датчика он практически расстраивается. Поэтому подаваемый электронным блоком измерительного прибора измерительный сигнал может быть ошибочным, если не учитывать эту «расстройку».

Для компенсации обусловленных температурой паразитных влияний на подаваемые датчиком измерительные сигналы и/или на выведенные из них посредством электронного блока измерительного прибора сигналы измеренных значений у кориолисовых массовых расходомеров или кориолисовых массовых расходомеров/плотномеров, поэтому обычно предусмотрен также, по меньшей мере, один температурный сенсор, например для измерения температуры измерительной трубки или окружающего измерительную трубку в сенсорном устройстве пространства (US-А 5359881, US-A 5687100 или WO-A 8802476).

У описанных здесь измерительных приборов для компенсации температурных влияний на модули упругости соответствующих измерительных трубок посредством размещенного на согнутой измерительной трубке температурного сенсора, например Pt100, Pt1000 или термоэлемента, сначала вырабатывают соответствующий температуре измеряемой среды электрический температурный измерительный сигнал. Его затем в электронном блоке измерительного прибора путем умножения на постоянные, инвариантные во времени коэффициенты пересчитывают в учитывающий влияния измеренной температуры на модуль упругости поправочный коэффициент и, таким образом, вводят в корректировку сигнала измеренного значения, например сигнала массового расхода и/или сигнала плотности. Для сглаживания температурного измерительного сигнала или для улучшения отношения сигнал/шум могут использоваться соответствующие цифровые фильтры сигналов, как это предложено, например, в WO-A 8802476.

Помимо таких измерительных приборов вибрационного типа с согнутой измерительной трубкой, специалисту известны далее измерительные приборы вибрационного типа с одной прямой измерительной трубкой или же с двумя измерительными трубками (US-A 4524610, US-A 4768384, US-A 6006609, WO-A 00144485 или WO-A 0102816). У таких измерительных приборов с одной прямой измерительной трубкой в датчике обычно предусмотрен подвешенный в его корпусе с возможностью колебания, фиксированный на измерительной трубке несущий элемент для удержания возбудителя колебаний и сенсорных элементов, который служит также для развязывания, с точки зрения техники колебаний, вибрирующей измерительной трубки от присоединенного трубопровода. Несущий элемент может быть при этом выполнен, например, в виде расположенного коаксиально измерительной трубке трубчатого компенсационного цилиндра или коробчатой несущей рамки.

Вследствие своей особой конструкции измерительные приборы вибрационного типа с прямой измерительной трубкой или прямыми измерительными трубками реагируют на изменение температуры не только уже упомянутым изменением модуля упругости, но и вызывают также обусловленные температурой изменения механических напряжений внутри измерительной трубки и, возможно, также внутри несущего элемента и/или корпуса датчика изменения чувствительности датчика к первичным параметрам процесса.

Такие обусловленные температурой механические, в частности, действующие соосно с измерительной трубкой напряжения могут иметь различные причины, которые могут возникать по отдельности или в сочетании между собой. Даже если измерительная трубка и несущий элемент или корпус датчика имеют, в основном, одинаковые температуры, могут возникать зависимые от температуры механические напряжения, если несущая труба и колебательная система состоят из разных материалов с разными коэффициентами теплового расширения. Еще сильнее подобные температурные влияния сказываются на результате измерения, если температура измерительной трубки отличается от температуры несущей трубы. Это случается, в частности, тогда, когда необходимо измерить среду процесса, температура которой отличается от окружающей температуры. У очень горячих или очень холодных сред может возникать очень большой перепад температур между несущим элементом или корпусом датчика и измерительными трубками.

Для компенсации также таких изменяющих чувствительность датчика к первичным параметрам процесса температурных влияний, например, в US-A 4768384, US-А 5231884 или WO-A 0102816 описаны принимаемые с этой целью меры. При этом, используя, по меньшей мере, один дополнительный, размещенный на корпусе датчика температурный сенсор, влияние также зависимых от температуры расширений или напряжений корпуса датчика на сигнал измеренного значения компенсируют за счет того, что в электронном блоке измерительного прибора образуют дополнительный поправочный коэффициент, учитывающий влияния измеренной температуры на расширения или распределение напряжений в датчике, и включают его в сигнал измеренного значения. Для образования этого поправочного коэффициента каждый из температурных сигналов одновременно и без задержки умножают на постоянные коэффициенты и, при необходимости, также сам на себя.

При этом оказалось, однако, что распределение температуры при работе измерительных приборов описанного рода, с одной стороны, в частности из-за не поддерживаемой в большинстве случаев постоянной температуры среды, может быть подвержено значительным колебаниям, и, тем самым, внутри измерительного прибора, в частности также внутри датчика, повторно отмечаются динамические компенсационные процессы в отношении распределения температуры. С другой стороны, эти временные изменения распределения температуры, обусловленные различной специфической температуропроводностью или теплоемкостью отдельных компонентов датчика, например измерительной трубки или корпуса датчика, могут по-разному быстро воздействовать на отдельные, определяющие чувствительность датчика компоненты датчика, так что температурные профили или градиенты, регистрируемые двумя или более температурными сенсорами, могут быть подвержены динамическим изменениям.

Однако у измерительных приборов, у которых, как это раскрыто, например, в US-A 4768384 или WO-A 0102816 для расчета соответствующих поправочных коэффициентов измерительного сигнала используются учитывающие лишь мгновенные значения температуры, статические алгоритмы, это может привести к тому, что, несмотря на использование таких поправочных коэффициентов, выведенных, правда, из разных, зарегистрированных с локальным распределением температур, однако взвешенных по отношению друг к другу всегда постоянными, могут возникнуть значительные неточности сигнала измеренного значения в неустановившемся режиме распределения температуры, а именно в течение сравнительно длительного промежутка времени. Исследования показали далее, что такие вызывающие, в частности, изменения механических напряжений внутри датчика неустановившиеся переходные области распределения температуры могут продолжаться от нескольких минут до нескольких часов и что в течение этой нередко довольно длительной продолжительности неустановившегося режима распределения температуры влияния локально зарегистрированных температур на измерительный сигнал или измерительные сигналы также могут изменяться по отношению друг к другу.

Возможность уменьшения подобных ошибок в измерительном сигнале может состоять у таких датчиков с вибрирующей измерительной трубкой, например, в том, чтобы вдоль измерительной трубки и вдоль корпуса датчика и/или вдоль имеющегося, при необходимости, несущего элемента для единственной измерительной трубки установить с распределением множество температурных сенсоров.

Недостаток такого решения следует усматривать, в том числе, в том, что по мере увеличения числа используемых температурных сенсоров соответственно заметно возрастают также расходы на изготовление. Не говоря уже о расходах на сами температурные сенсоры, возрастают также расходы на их монтаж и разводку.

Кроме того, увеличение числа температурных сенсоров может привести также к повышению вероятности выхода из строя самого сенсорного устройства, в частности и тогда, когда температурные сенсоры фиксированы на вибрирующих при работе с высокой частотой компонентах, например измерительной трубке или выполненном в виде ответного вибратора несущем элементе.

Задача изобретения состоит поэтому в усовершенствовании измерительных приборов для процессов описанного выше рода таким образом, чтобы даже в неустановившейся переходной области распределения температуры внутри их соответствующего датчика обусловленные температурой ошибки в измерительном сигнале были в значительной степени компенсированы и чтобы для расчета как можно более точного значения поправки для температурных влияний на измерительный сигнал требовалось как можно меньше температурных сенсоров.

Для решения этой задачи изобретение состоит в измерительном приборе для измерения, по меньшей мере, одного физического параметра процесса, в частности массового расхода, плотности, вязкости, давления и т.п. среды, содержащейся в резервуаре или протекающей по трубопроводу, включающем в себя датчик с подающим измерительные сигналы сенсорным устройством, которое содержит, по меньшей мере, один первый сенсорный элемент, первично реагирующий на физический параметр процесса, в частности также на изменения параметра процесса, и посредством первого сенсорного элемента подает, по меньшей мере, один первый, подвергаемый воздействию физическим параметром процесса измерительный сигнал, и, кроме того, по меньшей мере, один первый, расположенный в датчике температурный сенсор, локально регистрирующий первую температуру в датчике, и которое посредством, по меньшей мере, одного температурного сенсора подает, по меньшей мере, один первый температурный измерительный сигнал, представляющий первую температуру в датчике, а также электронный блок, который при использовании, по меньшей мере, первого измерительного сигнала и при использовании первого поправочного коэффициента, по меньшей мере, для первого измерительного сигнала вырабатывает, по меньшей мере, одно, мгновенно представляющее физический параметр измеренное значение, в частности массового расхода, плотности, вязкости или давления, причем электронный блок измерительного прибора при работе рассчитывает первый поправочный коэффициент с помощью временной характеристики, по меньшей мере, первого температурного измерительного сигнала за счет того, что также учитывались значения температуры, зарегистрированные до этого первым температурным сенсором.

Согласно предпочтительному первому варианту осуществления изобретения, электронный блок измерительного прибора изменением первого значения поправки реагирует при работе на соответствующее изменению первой температуры изменение первого температурного измерительного сигнала с временной задержкой.

Согласно предпочтительному второму варианту осуществления изобретения, сенсорное устройство содержит, по меньшей мере, один расположенный в датчике, в частности на удалении от первого температурного сенсора, второй температурный сенсор, локально регистрирующий вторую температуру в датчике, причем сенсорное устройство посредством второго температурного сенсора подает, по меньшей мере, один представляющий вторую температуру второй температурный измерительный сигнал.

Согласно предпочтительному третьему варианту осуществления изобретения, электронный блок измерительного прибора рассчитывает первое значение поправки также с использованием второго температурного измерительного сигнала.

Согласно предпочтительному четвертому варианту осуществления изобретения, электронный блок измерительного прибора рассчитывает второе значение поправки с помощью временной характеристики, по меньшей мере, второго температурного измерительного сигнала и вырабатывает измеренное значение также с использованием второго значения поправки.

Согласно предпочтительному пятому варианту осуществления изобретения, электронный блок измерительного прибора включает в себя фильтрующий каскад для вырабатывания, по меньшей мере, первого значения поправки, причем первый температурный измерительный сигнал подается к первому сигнальному входу фильтрующего каскада.

Согласно предпочтительному шестому варианту осуществления изобретения, фильтрующий каскад содержит первый аналого-цифровой преобразователь для первого температурного измерительного сигнала, преобразующий его в первый цифровой сигнал.

Согласно предпочтительному седьмому варианту осуществления изобретения, фильтрующий каскад включает в себя первый цифровой фильтр для первого цифрового сигнала.

Согласно предпочтительному восьмому варианту осуществления изобретения, первый цифровой фильтр представляет собой рекурсивный фильтр.

Согласно предпочтительному девятому варианту осуществления изобретения, первый цифровой фильтр представляет собой нерекурсивный фильтр.

Согласно предпочтительному десятому варианту осуществления изобретения, первый цифровой фильтр подает к первому сигнальному входу фильтрующего каскада первое значение поправки.

Согласно предпочтительному одиннадцатому варианту осуществления изобретения, фильтрующий каскад служит также для вырабатывания второго значения поправки, причем второй температурный измерительный сигнал подается ко второму сигнальному входу фильтрующего каскада, и содержит второй аналого-цифровой преобразователь для второго температурного измерительного сигнала, преобразующий его во второй цифровой сигнал.

Согласно предпочтительному двенадцатому варианту осуществления изобретения, фильтрующий каскад включает в себя второй цифровой фильтр для второго цифрового сигнала.

Согласно предпочтительному тринадцатому варианту осуществления изобретения, датчик включает в себя, по меньшей мере, одну измерительную трубку для пропускания, в частности, протекающей среды.

Согласно предпочтительному четырнадцатому варианту осуществления изобретения, по меньшей мере, один из обоих температурных сенсоров расположен на измерительной трубке или вблизи нее.

Согласно предпочтительному пятнадцатому варианту осуществления изобретения, датчик включает в себя корпус, по меньшей мере, частично охватывающий измерительную трубку.

Согласно предпочтительному шестнадцатому варианту осуществления изобретения, по меньшей мере, один из обоих температурных сенсоров фиксирован на корпусе датчика или расположен, по меньшей мере, вблизи него.

Согласно предпочтительному семнадцатому варианту осуществления изобретения, датчик включает в себя далее электрически соединенный с электронным блоком измерительного прибора, механически воздействующий на измерительную трубку, в частности электродинамический или электромагнитный, возбудитель колебаний для привода измерительной трубки, и электронный блок измерительного прибора подает, по меньшей мере, один служащий для управления возбудителем колебаний возбуждающий сигнал, так что измерительная трубка, по меньшей мере, временно вибрирует при работе.

Согласно предпочтительному восемнадцатому варианту осуществления изобретения, первый сенсорный элемент реагирует на вибрации измерительной трубки, в частности с входной или выходной стороны, и подаваемый первым сенсорным элементом измерительный сигнал представляет подвергнутые влиянию средой механические колебания вибрирующей измерительной трубки.

Согласно предпочтительному девятнадцатому варианту осуществления изобретения, датчик включает в себя подвешенный в его корпусе, в частности с возможностью колебания, фиксированный на измерительной трубке несущий элемент для удержания возбудителя колебаний и, по меньшей мере, первого сенсорного элемента.

Согласно предпочтительному двадцатому варианту осуществления изобретения, по меньшей мере, один температурный сенсор фиксирован на несущем элементе или расположен, по меньшей мере, вблизи него.

Согласно предпочтительному двадцать первому варианту осуществления изобретения, сенсорное устройство содержит, по меньшей мере, один второй первично реагирующий на физический параметр процесса сенсорный элемент и подает посредством второго сенсорного элемента, по меньшей мере, один подвергнутый влиянию физическим параметром процесса второй измерительный сигнал, причем электронный блок измерительного прибора вырабатывает измеренное значение также с использованием второго измерительного сигнала.

Основная идея изобретения состоит, во-первых, в определении мгновенной чувствительности датчика к измеряемому параметру процесса в зависимости от его мгновенного внутреннего распределения температуры и соответствующей компенсации подвергнутых его влиянию измерительных сигналов. Во-вторых, речь в изобретении идет о том, чтобы с помощью измеренных до этого температур достаточно точно оценить мгновенное эффективное для чувствительности распределение температуры в датчике, в частности также с использованием как можно меньшего числа температурных сенсоров.

Другое преимущество изобретения состоит помимо небольших затрат на схемотехнику для измерения температуры также в том, что для позиционирования температурных сенсоров внутри датчика создается больше степеней свободы, поскольку теперь соответствующее положение температурного сенсора при обработке соответственно подаваемого температурного измерительного сигнала можно также включить в корректировку. Таким образом, температурные сенсоры могут быть оптимально расположены, в частности также с точки зрения монтажа и/или техники разводки.

Например, у упомянутых выше измерительных приборов вибрационного типа это имеет также то преимущество, что температурные сенсоры с целью оценки эффективного распределения температуры в измерительной трубке и/или имеющемся, при необходимости, несущем элементе могут быть вполне фиксированы также на невибрирующих компонентах датчика, например корпусе преобразователя.

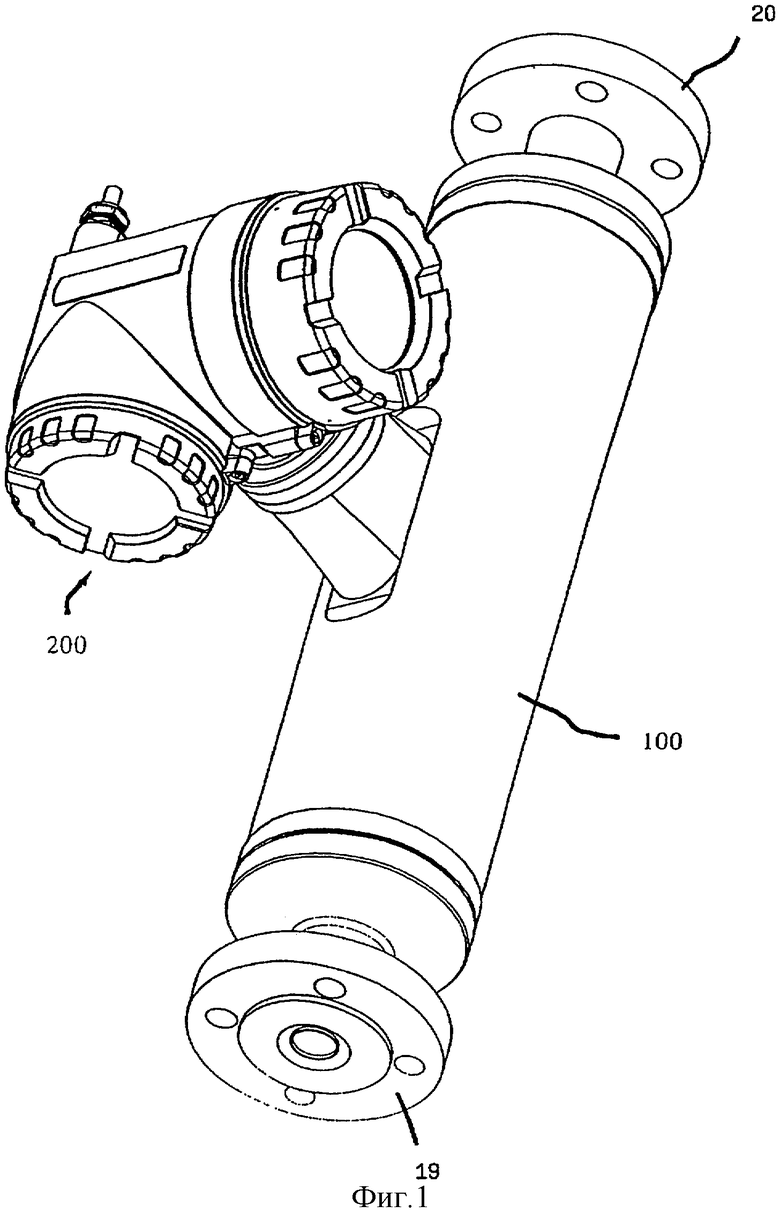

Фиг.1: в перспективе при виде сбоку измерительный прибор для процессов.

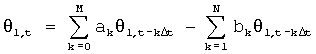

Фиг.2: по типу блок-схемы предназначенный для измерительного прибора на фиг.1 электронный блок, связанный с датчиком вибрационного типа.

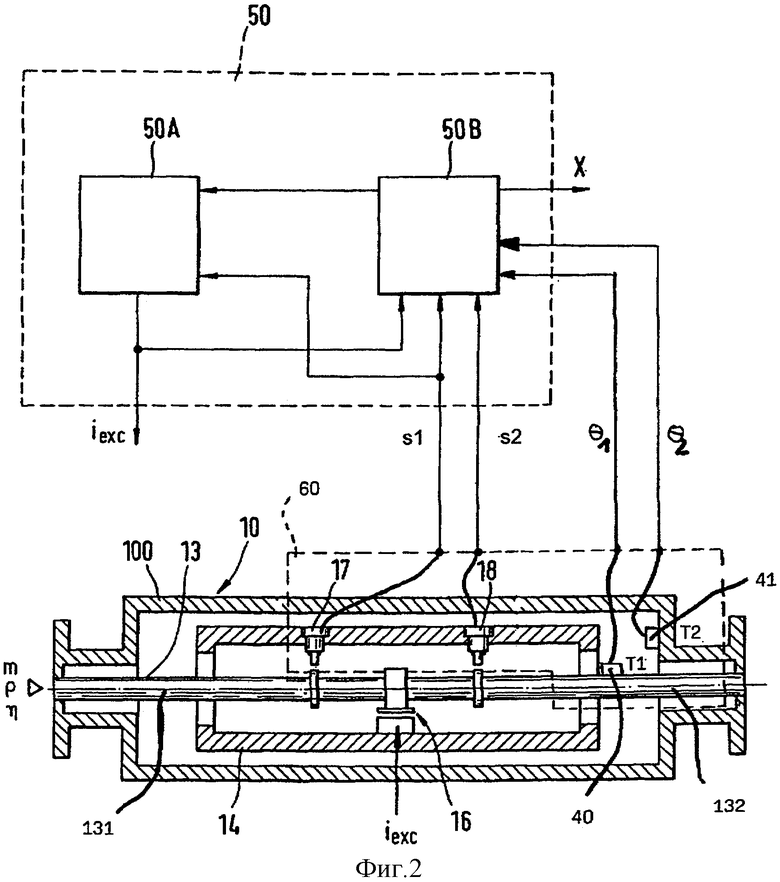

Фиг.3: частично в разрезе пример выполнения предназначенного для измерительного прибора на фиг.1 датчика вибрационного типа в перспективе при первом виде сбоку.

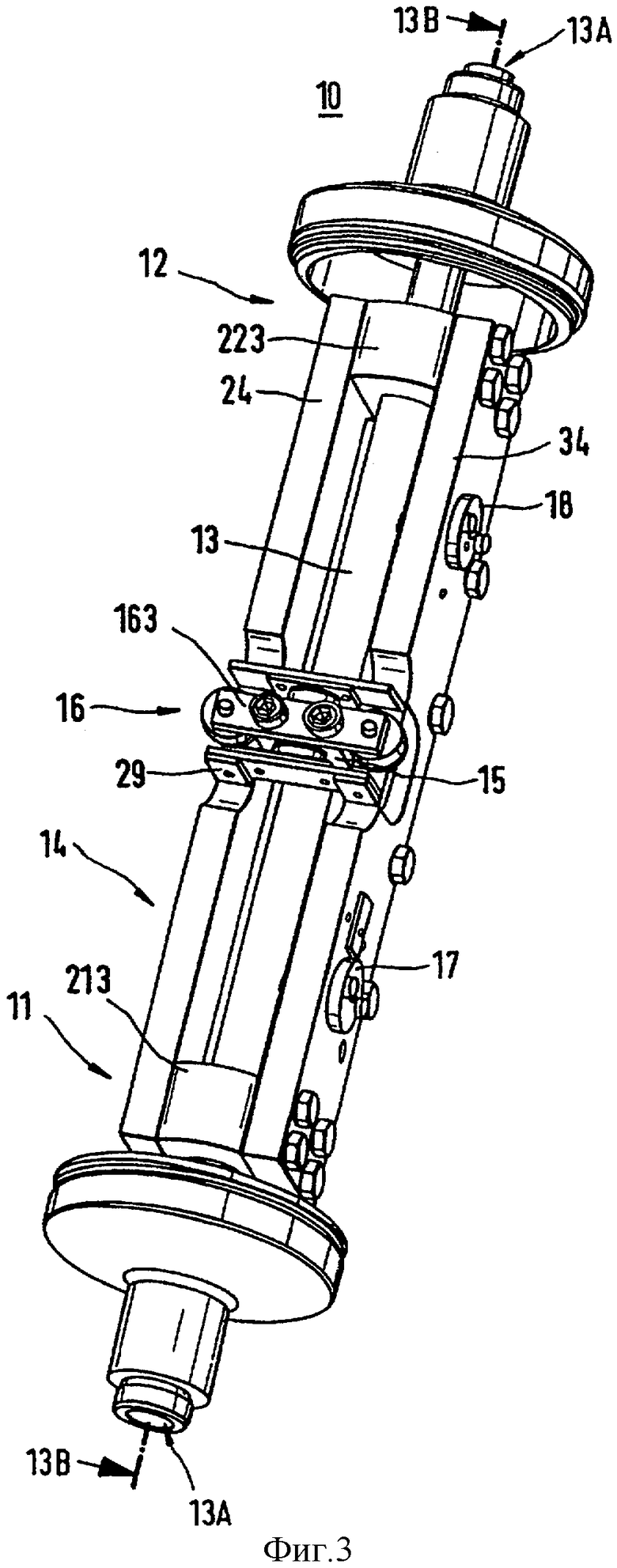

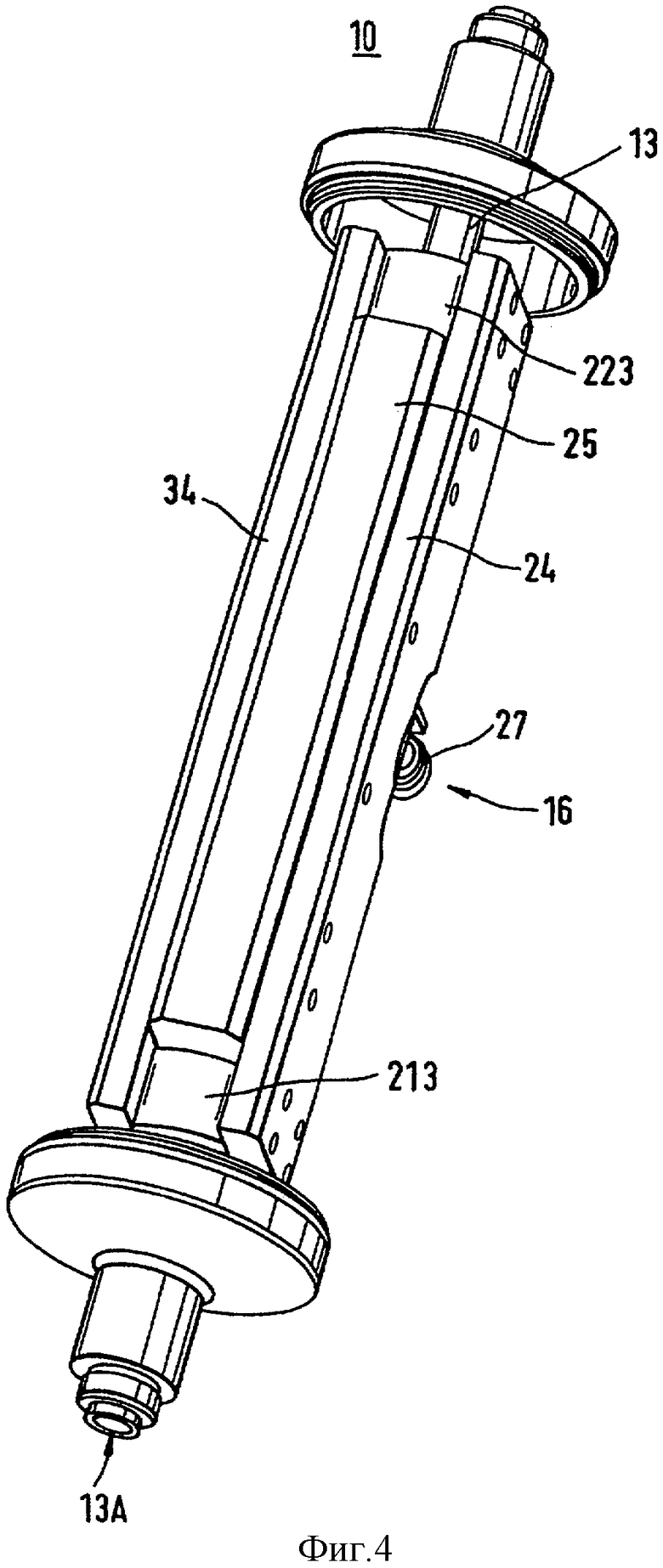

Фиг.4: датчик на фиг.2 в перспективе при втором виде сбоку.

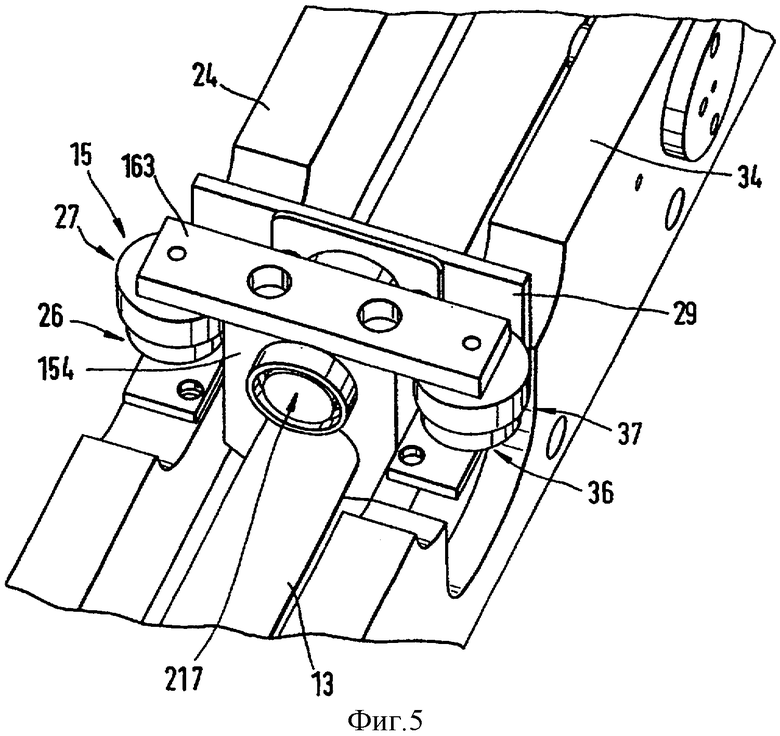

Фиг.5: пример выполнения электромеханического устройства возбуждения датчика на фиг.2.

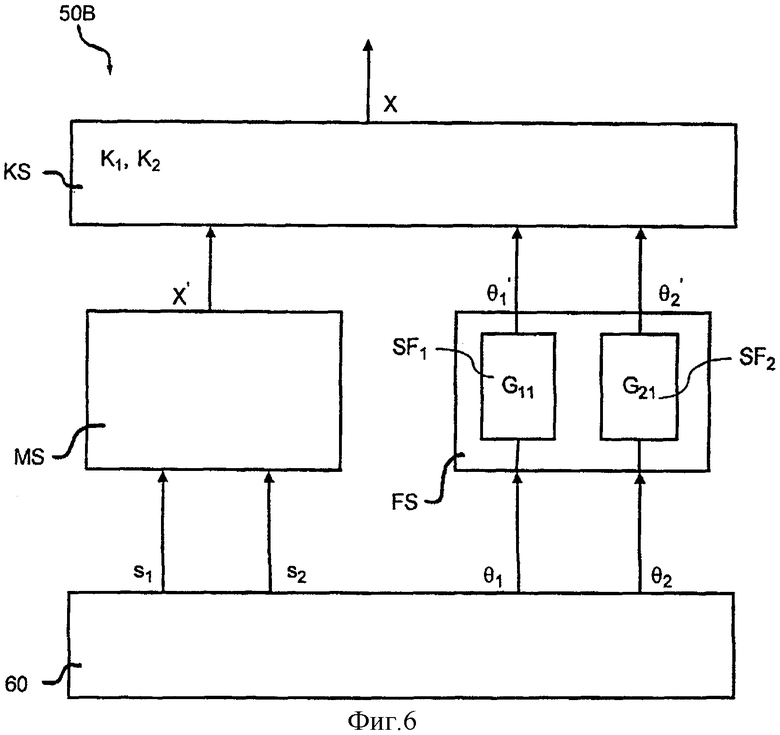

Фиг.6: по типу блок-схемы предназначенная для электронного блока измерительного прибора на фиг.2 обрабатывающая схема.

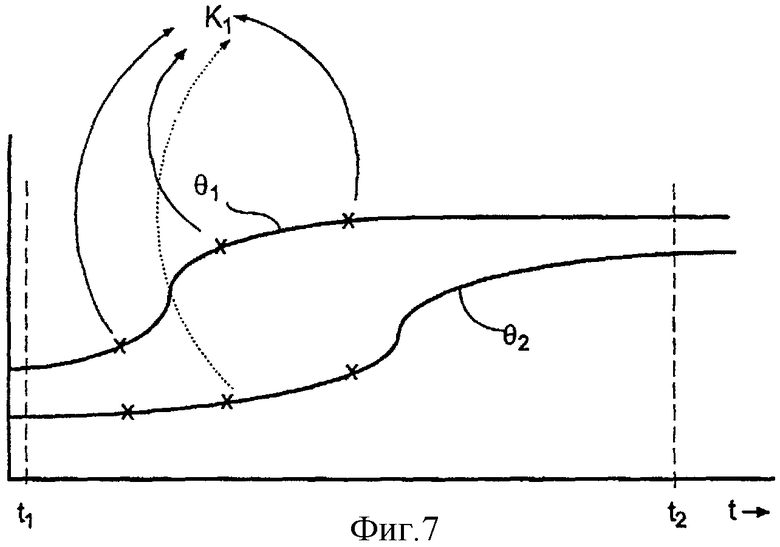

Фиг.7: схематичный пример возможных температурных кривых внутри датчика на фиг.2.

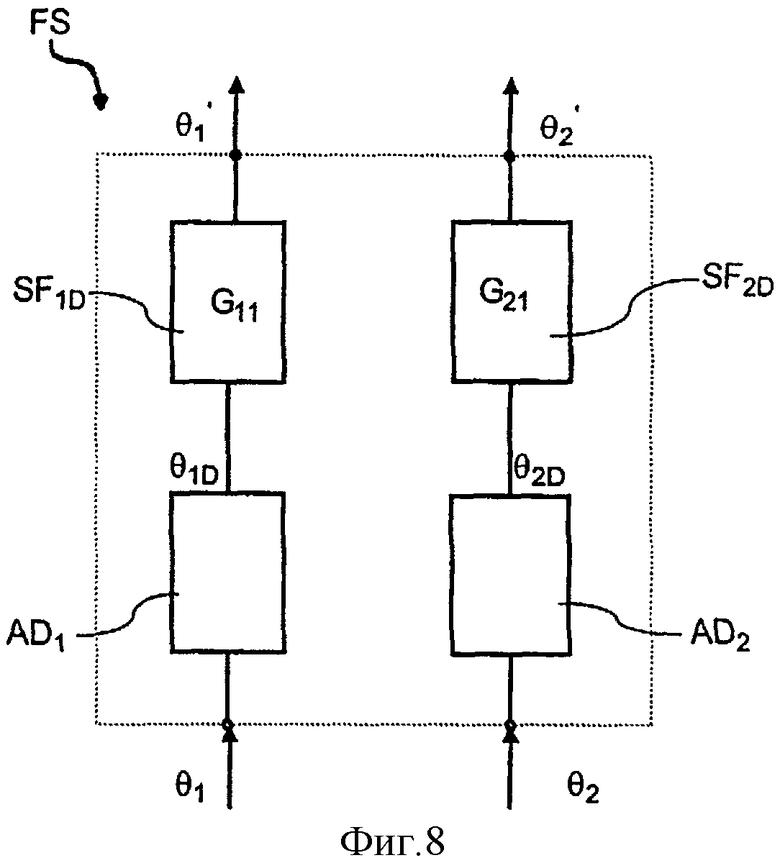

Фиг.8: по типу блок-схемы выполнение обрабатывающей схемы на фиг.6.

На фиг.1 и 2 изображен пример выполнения измерительного прибора, например кориолисова массового расходомера, плотномера и/или измерительного прибора 1 с размещенным предпочтительно в корпусе 100 датчиком 10 вибрационного типа и с корпусом 200, в котором размещен электрически соединенный с датчиком 10 электронный блок 50.

Измерительный прибор 1 служит для регистрации параметра процесса, например массового расхода, плотности и/или вязкости, протекающей по трубопроводу среды и преобразования в мгновенно представляющий этот параметр процесса сигнал измеренного значения; трубопровод для наглядности не показан.

Для пропускания среды датчик 10 содержит измерительную трубку 13, которую при работе заставляют вибрировать преимущественно в режиме изгибных колебаний так, что в протекающей среде создаются такие достаточной величины реакционные силы, например силы Кориолиса, силы ускорения и/или силы трения, которые зависят от параметра процесса и оказывают обратное действие на датчик 10 с возможностью измерения, т.е. регистрации сенсорами и обработки электронным путем.

На фиг.3 и 4 изображен пример служащего в качестве датчика 10 физико-электрического преобразовательного устройства вибрационного типа. Конструкция подобного преобразовательного устройства подробно описана, например, в US-A 6006609.

Для пропускания измеряемой среды датчик 10 включает в себя, по меньшей мере, одну, имеющую входной 11 и выходной 12 концы измерительную трубку 13 с заданным, упруго деформируемым при работе внутренним каналом 13А и заданным условным проходом.

Упругая деформация внутреннего канала 13А измерительной трубки означает здесь, что для создания уже упомянутых, присущих среде и, тем самым, описывающих среду реакционных сил пространственную форму и/или пространственное положение внутреннего канала 13А изменяют в пределах диапазона упругости измерительной трубки 13 заданным образом циклически, в частности периодически (US-A 4801897, US-A 5648616, US-A 5796011 или US-A 6006609). В случае необходимости измерительная трубка, как это описано, например, в ЕР-А 1260798, может быть также согнута. Кроме того, можно, например, также использовать вместо одной измерительной трубки две согнутые или прямые измерительные трубки. Другие подходящие формы выполнения таких служащих в качестве датчика 10 преобразовательных устройств подробно описаны, например, в US-A 5301557, US-A 5357811, US-A 5557973, US-A 5602345, US-A 5648616 или US-А 5796011.

В качестве материала для прямой на фиг.3 и 4 измерительной трубки 13 особенно пригодны, например, титановые сплавы. Вместо титановых сплавов для подобных, в частности также согнутых, измерительных трубок может применяться также, например, нержавеющая сталь, тантал или цирконий и т.п.

Измерительная трубка 13, сообщающаяся обычным образом на входной и выходной сторонах соответственно с подводящим и отводящим среду трубопроводом, зажата с возможностью колебания в жесткой, в частности изгибно- и крутильно-жесткой, охватываемой корпусом 100 несущей рамке 14.

Несущая рамка 14 фиксирована на измерительной трубке 13 с входной стороны посредством входной пластины 213, а с выходной стороны - посредством выходной пластины 223, причем через обе проходят соответствующие удлинения 131, 132 измерительной трубки 13. Далее несущая рамка 14 содержит первую 24 и вторую 34 боковые пластины, фиксированные на входной 213 и выходной 223 пластинах таким образом, что они проходят практически параллельно измерительной трубке 13 и расположены на удалении от нее, а также друг от друга (фиг.3). Тем самым, обращенные друг к другу боковые поверхности обеих боковых пластин 24, 34 также параллельны друг к другу.

На боковых пластинах 24, 34 на удалении от измерительной трубки 13 фиксирован продольный стержень 25, служащий в качестве гасящей колебания измерительной трубки 13 балансировочной массы. Продольный стержень 25 проходит, как показано на фиг.4, практически параллельно всей колебательной длине измерительной трубки 13; это, однако, необязательно, и в случае необходимости продольный стержень 25 может быть выполнен, само собой, также короче.

Несущая рамка 14 с обеими боковыми пластинами 24, 34, входной 213 и выходной 223 пластинами и продольным стержнем 25 имеет, следовательно, продольную линию тяжести, которая проходит практически параллельно средней оси 13В измерительной трубки, воображаемым образом соединяющей входной 11 и выходной 12 концы.

На фиг.3 и 4 головками винтов обозначено, что упомянутая фиксация боковых пластин 24, 34 на входной 213 и выходной 223 пластинах и на продольном стержне 25 может осуществляться свинчиванием; могут использоваться, однако, и другие подходящие и известные специалисту виды крепежа.

В случае если датчик 10 требуется смонтировать на трубопроводе разъемно, на измерительной трубке 13 с входной стороны отформован первый фланец 19, а с выходной стороны - второй фланец 20 (фиг.1); вместо фланцев 19, 20 для разъемного соединения с трубопроводом могут быть отформованы и другие соединительные элементы, например обозначенные на фиг.3, так называемые присоединения Triclamp. В случае необходимости измерительная трубка 13 может быть соединена с трубопроводом также непосредственно, например сваркой или высокотемпературной пайкой и т.п.

Для создания упомянутых реакционных сил измерительную трубку 13 при работе датчика 10 с ее приводом от связанного с измерительной трубкой электромеханического устройства 16 возбуждения заставляют вибрировать с заданной частотой колебаний, в частности естественной резонансной частотой, в так называемом полезном режиме, в результате чего она упруго деформируется заданным образом. Как уже сказано, эта резонансная частота зависит также от мгновенной плотности среды.

В изображенном примере выполнения вибрирующая измерительная трубка 13, как это принято у таких преобразовательных устройств изгибно-колебательного типа, пространственно, в частности латерально, отклоняется из статического положения покоя; то же относится практически к таким преобразовательным устройствам, у которых одна или несколько согнутых измерительных трубок совершают консольные колебания вокруг соответствующей продольной оси, соединяющей воображаемым образом соответствующие входной и выходной концы, или к таким преобразовательным устройствам, у которых одна или несколько прямых измерительных трубок совершают лишь плоские изгибные колебания вокруг своей продольной оси. В другом случае, когда в качестве датчика 10, как это описано, например, в упомянутой публикации WO-A 95/16897, служит преобразовательное устройство перистальтического радиально-колебательного типа, а сечение вибрирующей измерительной трубки симметрично деформируется обычным образом, продольная ось измерительной трубки остается в своем статическом положении покоя.

Устройство 16 возбуждения служит для того, чтобы с преобразованием питаемой электронным блоком 50 электрической мощности Pехс возбуждения создать действующую на измерительную трубку 13 силу Fexc возбуждения. Мощность Рехс возбуждения служит при возбуждении с естественной резонансной частотой практически лишь для компенсации доли мощности, отобранной у колебательной системы в результате механического и присущего среде трения. Для достижения как можно более высокого кпд мощность Рехс возбуждения установлена поэтому максимально точной с возможностью поддержания, в основном, колебаний измерительной трубки 13 в желаемом полезном режиме, например с основной резонансной частотой.

В целях передачи силы Fexc возбуждения на измерительную трубку 13 устройство 16 возбуждения, как показано на фиг.5, содержит жесткий приводимый электромагнитным и/или электродинамическим путем рычажный механизм 15 с изгибно-жестко фиксированной на измерительной трубке 13 консолью 154 и ярмом 163. Ярмо 163 также изгибно-жестко фиксировано на отстоящем от измерительной трубки 13 конце консоли 154, а именно так, что оно расположено над измерительной трубкой 13 и поперек нее.

В качестве консоли 154 может служить, например, металлическая шайба, которая размещает измерительную трубку 13 в отверстии. В отношении других подходящих выполнения рычажного механизма 15 здесь следует сослаться на уже упомянутую публикацию US-A 6006609. Рычажный механизм 15 выполнен Т-образным и расположен с возможностью воздействия на измерительную трубку 13 приблизительно посередине между входным 11 и выходным 12 концами (фиг.5), в результате чего при работе она испытывает посередине свое наибольшее латеральное отклонение.

Для привода рычажного механизма 15 устройство 16 возбуждения включает в себя на фиг.5 первую катушку 26 возбуждения и соответствующий первый постоянно-магнитный якорь 27, а также вторую катушку 36 возбуждения и соответствующий второй постоянно-магнитный якорь 37. Обе включенные предпочтительно последовательно катушки 26, 36 возбуждения фиксированы с обеих сторон измерительной трубки 13 под ярмом 163 на несущей рамке 14, в частности разъемно, так, что они при работе находятся во взаимодействии со своим соответствующим якорем 27 или 37. В случае необходимости обе катушки 26, 36 возбуждения могут быть, само собой, включены также параллельно.

Как показано на фиг.3 и 5, оба якоря 27, 37 фиксированы на ярме 163 на таком удалении друг от друга, что при работе датчика 10 анкер 27 пронизан практически магнитным полем катушки 26 возбуждения, а якорь 37 - практически магнитным полем катушки 36 возбуждения и они движутся вследствие действий соответствующих электродинамических и/или электромагнитных сил.

Созданные магнитными полями катушек 26, 36 возбуждения движения якорей 27, 37 передаются с ярма 163 и консоли 154 на измерительную трубку 13. Эти движения якорей 27, 37 таковы, что ярмо 163 отклоняется из своего положения покоя попеременно то в направлении боковой пластины 24, то в направлении боковой пластины 34. Соответствующая, параллельная уже упомянутой средней оси 13В измерительной трубки ось вращения рычажного механизма 15 может проходить, например, через консоль 154.

Служащая в качестве несущего элемента для устройства 16 возбуждения несущая рамка 14 включает в себя далее соединенный с боковыми пластинами 24, 34, в частности разъемно, держатель 29 для удержания катушек 26, 36 возбуждения и, при необходимости, отдельных компонентов описанного ниже магнитно-тормозного устройства 217.

У датчика 10 в данном примере выполнения латеральные отклонения вибрирующей измерительной трубки 13, прочно зажатой на входном 11 и выходном 12 концах, вызывают одновременно упругую деформацию ее внутреннего канала 13А, выполненного практически по всей длине измерительной трубки 13.

Далее в измерительной трубке 13 вследствие действующего на нее через рычажный механизм 15 крутящего момента одновременно с латеральными отклонениями, по меньшей мере, на отдельных участках происходит скручивание вокруг средней оси 13В, так что измерительная трубка 13 колеблется практически в служащем в качестве полезного режима смешанном изгибно-колебательно-крутильном режиме. Скручивание измерительной трубки 13 может быть при этом таким, что латеральное отклонение отстоящего от измерительной трубки 13 конца консоли 154 будет либо равно-, либо противонаправленным латеральному отклонению измерительной трубки 13. Измерительная трубка 13 может, следовательно, совершать крутильные колебания в соответствующем случаю равнонаправленности первом изгибно-колебательно-крутильном режиме или в соответствующем случаю противонаправленности втором изгибно-колебательно-крутильном режиме. Тогда у датчика 10 естественная основная резонансная частота второго изгибно-колебательно-крутильного режима, составляющая, например, 900 Гц, приблизительно вдвое выше, чем в первом изгибно-колебательно-крутильном режиме.

В случае если измерительная трубка 13 должна при работе совершать колебания только во втором изгибно-колебательно-крутильном режиме, в устройство 16 возбуждения встроено основанное на принципе вихревых токов магнитно-тормозное устройство 217, которое служит для стабилизации положения упомянутой оси вращения. Посредством магнитно-тормозного устройства 217 можно, следовательно, обеспечить то, что измерительная трубка 13 будет колебаться постоянно во втором изгибно-колебательно-крутильном режиме и что, тем самым, возможные внешние паразитные влияния на измерительную трубку 13 не приведут к спонтанному переходу в другой, в частности не в первый, изгибно-колебательно-крутильный режим. Подробности такого магнитно-тормозного устройства подробно описаны в US-A 6006609.

Здесь следует еще упомянуть, что у отклоненной, таким образом, в соответствии со вторым изгибно-колебательно-крутильным режимом измерительной трубки 13 ее воображаемая средняя ось 13В практически слегка деформирована и, тем самым, во время колебаний образует не плоскость, а, скорее, слабо выпуклую поверхность. Далее лежащая в этой поверхности, описанная средней точкой средней оси измерительной трубки траектория имеет минимальную кривизну из всех описанных средней осью измерительной трубки траекторий.

Для того чтобы заставить измерительную трубку 13 вибрировать устройство 16 возбуждения питают также колебательным током iexc возбуждения, в частности регулируемой амплитуды и регулируемой частоты fexc возбуждения, с возможностью его протекания через катушки 26, 36 возбуждения при работе и вырабатывании соответствующим образом необходимых для движения якорей 27, 37 магнитных полей. Как схематично показано на фиг.2, ток iexc возбуждения подается предусмотренной в электронном блоке 50 рабочей схемой 50А, и он может быть, например, гармоническим переменным током. Частота fexc возбуждения тока iexc возбуждения в изображенном здесь примере выполнения выбрана или установлена с возможностью крутильного колебания латерально колеблющейся измерительной трубки 13, по возможности, исключительно во втором изгибно-колебательно-крутильном режиме.

Для обнаружения деформаций измерительной трубки 13 датчик 10 включает в себя далее сенсорное устройство 60, которое, как показано на фиг.2, 3, посредством, по меньшей мере, одного, реагирующего на вибрации измерительной трубки 13 первого сенсорного элемента 17 вырабатывает представляющий их первый, в частности аналоговый, измерительный сигнал s1. Сенсорный элемент 17 может быть образован, например, постоянно-магнитным якорем, который фиксирован на измерительной трубке 13 и находится во взаимодействии с удерживаемой несущей рамкой 14 сенсорной катушкой.

В качестве сенсорного элемента 17 особенно пригодны такие, которые, основываясь на электродинамическом принципе, регистрируют скорость отклонений измерительной трубки 13. Могут использоваться также измеряющие ускорение электродинамические или же измеряющие путь резистивные или оптические сенсоры. Само собой, могут использоваться и другие известные специалисту и пригодные для обнаружения таких вибраций сенсоры, например регистрирующие растяжения измерительной трубки 13.

Сенсорное устройство 60 включает в себя далее, в частности, идентичный первому сенсорному элементу 17 второй сенсорный элемент 18, посредством которого оно также подает представляющий вибрации измерительной трубки 13 второй измерительный сигнал s2. Оба сенсорных элемента 17, 18 отстоят друг от друга у этого выполнения вдоль измерительной трубки 13, в частности расположены в датчике 10 на одинаковом расстоянии от середины измерительной трубки 13, с возможностью локальной регистрации посредством сенсорного устройства 60 вибраций измерительной трубки 13 с входной и выходной сторон и преобразования в соответствующие измерительные сигналы s1, s2.

Первый s1 и, при необходимости, второй s2 измерительные сигналы, каждый из которых имеет обычным образом соответствующую мгновенной частоте колебаний измерительной трубки 13 частоту, подаются, как показано на фиг.2, к предусмотренной в электронном блоке 50 измерительного прибора, преимущественно цифровой, обрабатывающей схеме 50В, которая служит для расчета, в частности числового, мгновенно представляющего регистрируемый параметр процесса, в частности массовый расход, плотность, вязкость или давление, измеренного значения Х и его преобразования в соответствующий, снимаемый с выхода обрабатывающей схемы сигнал измеренного значения.

Согласно одному предпочтительному варианту осуществления изобретения, обрабатывающая схема 50В реализована с использованием предусмотренного в электронном блоке 50 измерительного прибора микрокомпьютера, который соответствующим образом запрограммирован с возможностью расчета измеренного значения Х с помощью подаваемых сенсорным устройством 60 измерительных сигналов. Для реализации микрокомпьютера могут использоваться, например, как традиционные микропроцессоры, так и современные сигнальные процессоры.

В то время как у изображенного здесь датчика плотность или вязкость вполне можно определить с помощью одного из измерительных сигналов s1, s2, в случае если должен быть измерен массовый расход, используют известным специалисту образом оба измерительных сигнала s1, s2, с тем чтобы, например, реально во временном диапазоне сигнала или комплексно в частотном диапазоне сигнала, вычислить первично зависимую от массового расхода разность фаз.

Измерительный прибор оснащен, кроме того, средствами, которые обеспечивают компенсацию обусловленных температурой влияний на используемые измерительные сигналы s1 и/или s2 и, тем самым, высокую точность сигнала измеренного значения также в широком температурном диапазоне также во время изменения распределения температуры внутри датчика.

Для этой цели в сенсорном устройстве 60 предусмотрен далее, по меньшей мере, один первый температурный сенсор 40, который служит для регистрации первой температуры T1 в первом месте измерения в датчике и для вырабатывания соответствующего этой зарегистрированной температуре T1 первого электрического, в частности непрерывного, температурного измерительного сигнала θ1. Температурный сенсор 40 размещен для этого в датчике предпочтительно так, что поданный им температурный измерительный сигнал θ1, по меньшей мере, при установившемся распределении температуры внутри датчика максимально хорошо коррелирует с температурой среды процесса; здесь следует еще упомянуть, что температурный измерительный сигнал θ1 преимущественно представляет, правда, абсолютно измеренную первую температуру, однако может быть также, например, разностью температур, измеренной относительно постоянно поддерживаемой опорной температуры.

Согласно одному предпочтительному варианту осуществления изобретения, температурный сенсор 40 размещен в датчике с возможностью измерения, в основном, температуры измерительной трубки 13 и подачи соответствующего этой измеренной температуре первого электрического температурного измерительного сигнала θ1. Температурный сенсор 40 может быть размещен для этого, например, непосредственно на измерительной трубке 13, однако он тогда был бы постоянно подвергнут ее механическим колебаниям, что, в свою очередь, принесло бы проблемы в отношении длительной прочности. У изображенного примера выполнения температурный сенсор 40 размещен поэтому преимущественно на одном из сравнительно менее сильно колеблющихся продолжений 131, 132 измерительной трубки 13, здесь с выходной стороны.

Согласно другому предпочтительному варианту осуществления изобретения, для повышения точности измерения в сенсорном устройстве 60 предусмотрен второй температурный сенсор 41, размещенный в датчике 10 с возможностью регистрации второй температуры Т2 в удаленном от первого места измерения втором месте измерения. Для этой цели температурный сенсор 41, согласно одному предпочтительному варианту этого усовершенствования изобретения, расположен на внутренней стороне стенки корпуса 100 датчика, так что он измеряет в качестве второй температуры Т2 практически температуру корпуса 100. Температурный сенсор 41 может быть фиксирован также, например, на несущей рамке 14.

В остальном следует еще указать на то, что в отношении температурной компенсации измерительных сигналов можно практически не учитывать ограничений по расположению температурных сенсоров 40, 41 внутри датчика, что, тем самым, дает много других возможностей позиционирования, по меньшей мере, одного температурного сенсора 40, а также других, при необходимости предусмотренных температурных сенсоров. К тому же в качестве температурных сенсоров могут использоваться известные специалисту, в частности применявшиеся до сих в традиционных датчиках, температурные сенсоры и т.п. Преимущественно для названных применений рассматриваются, в частности, зависимые от температуры резисторы из металла, например Pt100 или Pt1000, или из полупроводникового материала. Кроме того, в случае необходимости для компенсации обусловленных температурой влияний, по меньшей мере, на один измерительный сигнал дополнительно к температурным сенсорам 40, 41, само собой, могут учитываться и другие расположенные в измерительном приборе, например, также вблизи корпуса электронного блока, температурные сенсоры.

Как показано на фиг.2 или 6, выработанные температурными сенсорами 40, 41 и снимаемые на выходе сенсорного устройства 60 температурные измерительные сигналы θ1, θ2 также подаются к обрабатывающей схеме 50В и, таким образом, доступны для дальнейшей обработки, в частности компенсации измерительных сигналов s1, s2.

Согласно одному предпочтительному варианту осуществления изобретения, измерительный сигнал s1, как это схематично показано на фиг.6, посредством предусмотренного в обрабатывающей схеме 30В измерительного каскада MS преобразуют сначала в температурно-некомпенсированное или же некорректированное промежуточное измеренное значение X'. Затем его опять-таки посредством обрабатывающей схемы 50В с использованием, по меньшей мере, одного подаваемого сенсорным устройством 60 температурного измерительного сигнала θ1 корректируют и преобразуют в измеренное значение X. Предпочтительно, однако, для корректировки промежуточного измеренного значения X' привлекают также, по меньшей мере, подаваемый сенсорным устройством 60 температурный измерительный сигнал θ2.

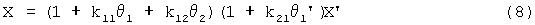

Для корректировки промежуточного измеренного значения X' внутри соответствующего корректирующего каскада KS обрабатывающей схемы 50В определяют, по меньшей мере, одно первое аналоговое или цифровое значение K1 поправки для выведенного из, по меньшей мере, одного измерительного сигнала s1 некорректированного промежуточного измеренного значения X'. Далее вычисленное, таким образом, значение K1 поправки может быть затем простым образом умножено на некорректированное измеренное значение Х' в корректирующем каскаде KS, согласно следующей простой функции:

Образованное корректирующим каскадом KS значение K1 поправки образуют, как показано на фиг.6, с учетом температурного измерительного сигнала θ1, преимущественно, однако, с учетом, по меньшей мере, обоих, подаваемых сенсорным устройством температурных измерительных сигналов θ1, θ2.

Согласно изобретению, кроме того, по меньшей мере, используемый для расчета, по меньшей мере, одного значения K1 поправки температурный измерительный сигнал θ1 предварительно преобразуют в температурный оценочный сигнал θ1 '. Вырабатывание температурного оценочного сигнала θ1 ' служит для того, чтобы как можно лучше оценить и преобразовать подвергнутое влиянию временной характеристики первого температурного измерительного сигнала θ1 мгновенное распределение температуры, а именно с учетом не только мгновенного значения температурного измерительного сигнала θ1, как это предложено в упомянутых выше публикациях US-A 4768384, US-A 5687100, WO-A 8802476 или WO-А 0102816, но и с помощью прежних значений сигнала. Следовательно, с помощью температурного сенсора 40 учитывают предварительно зарегистрированные температурой T1 температурные значения. Пример возможных характеристик температур T1, T2 в переходной области промежутка t2-t1 времени схематично изображен на фиг.7. В случае необходимости при вырабатывании измеренного значения Х можно дополнительно к температурному оценочному сигналу θ1 ' учесть, само собой, также мгновенное значение самого по себе температурного измерительного сигнала θ1.

Согласно одному предпочтительному варианту осуществления изобретения, температурный оценочный сигнал θ1 ' вырабатывают посредством электронного блока 50 измерительного прибора на основе следующего математического отношения:

где:

G10 - изменяемый или же поддерживаемый постоянным, в частности, однако, не зависимый от измеренных температур коэффициент;

G11 - весовая функция фильтра сигналов, с помощью которой свертывают подаваемый сенсорным устройством температурный измерительный сигнал θ1.

Значение K1 поправки можно рассчитать с использованием температурного оценочного сигнала θ1 ' посредством простых, в частности линейных, математических отношений, например следующего:

где k11 - определяющий взаимосвязь между оцененной температурным измерительным сигналом θ1 эффективной температурой и значением K1 поправки первый коэффициент, который основан на фактически учтенном, влияющем на чувствительность первом параметре, например изменяющемся, действующем аксиально к измерительной трубке 13 механическом напряжении.

В случае необходимости можно, кроме того, для расчета температурного оценочного сигнала θ1 ' учесть также, например, амплитудно-модулированный сам с собой температурный измерительный сигнал θ1 в виде G12*θ1 2 или же амплитудно-модулированный температурным измерительным сигналом θ2 температурный измерительный сигнал θ1 в виде G13*θ1,θ2.

Согласно одному предпочтительному усовершенствованию изобретения, для расчета значения К1 поправки, по меньшей мере, также температурный измерительный сигнал θ2 предварительно преобразуют в соответствующий второй температурный оценочный сигнал θ2 ', например, на основе следующего математического отношения:

Пренебрегая возможными термами более высокого порядка, можно модифицировать сформулированное в уравнении (3), зависимое только от температурного измерительного сигнала θ1 правило расчета значения К1 поправки следующим образом:

так что значение K1 поправки зависит теперь и от температурного измерительного сигнала θ1. Введенный в уравнение (5) второй коэффициент k12 является по аналогии с уравнением (3) определяющим взаимосвязь между температурным оценочным сигналом θ2 ' и значением K1 поправки коэффициентом, который также основан на фактически учтенном первом параметре.

Используя уравнение (5), можно тогда уточнить сформулированное в уравнении (1) правило расчета измеренного значения Х следующим образом:

Согласно одному предпочтительному варианту осуществления изобретения, в частности в том случае, когда мгновенное распределение температуры воздействует одновременно на несколько влияющих на чувствительность датчика параметров, дополнительно к значению K1 поправки определяют второе значение К2 поправки для некорректированного промежуточного измеренного значения X'.

У изображенного здесь датчика мгновенное распределение температуры влияет, например, на модуль упругости измерительной трубки 13 и, хотя и иным образом, на мгновенное распределение механических напряжений внутри датчика 10, в частности также внутри измерительной трубки 13. В соответствии с этим это мгновенное распределение температуры оказывает также различным образом влияние на ее колебательную характеристику, например касательно естественных резонансных частот измерительной трубки 13 или же касательно соотношения между амплитудами колебаний полезного и кориолисова режимов.

С учетом этого расчет измеренного значения Х в корректирующем каскаде происходит преимущественно на основе расширенного по сравнению с уравнением (1) математического отношения:

Преобразование измерительного сигнала s1 в промежуточное измеренное значение X' и его комбинация с преимущественно цифровым значением K1 поправки или значениями K1, K2 поправок имеет, в том числе, то преимущество, что для этого вида расчета измеренного значения Х с помощью промежуточного измеренного значения X' и значений K1, K2 поправок не приходится производить практически никаких существенных изменений в традиционных измерительных приборов процессов даже с учетом других, влияющих на чувствительность параметров. Например, измеренное значение Х с учетом второго, влияющего на чувствительность датчика параметра можно просто вычислить следующим образом:

где

k21 - определяющий взаимосвязь между оцененным температурным оценочным сигналом θ1 ' и значением K1 поправки третий коэффициент, который основан на фактически учтенном втором параметре, например изменяющемся модуле упругости.

Сравнение коэффициентов в уравнениях (6) и (8) показывает, что при этом значение К2 поправки можно вычислить с помощью уравнения:

Для вырабатывания, по меньшей мере, одного температурного оценочного сигнала θ1 ' электронный блок измерительного прибора, согласно изобретению, включает в себя, согласно одному предпочтительному варианту осуществления, предвключенный корректирующему каскаду KS фильтрующий каскад FS для подаваемых сенсорным устройством 60 температурных измерительных сигналов, по меньшей мере, с одним первым фильтром SF1 для температурного измерительного сигнала θ1 (фиг.6). В предпочтительном случае, когда корректирующая схема использует также второй температурный оценочный сигнал θ2 ', в фильтрующем каскаде FS далее предусмотрен, по меньшей мере, один второй фильтр SF2 для температурного измерительного сигнала θ2.

Фильтры SF1, SF2 сигналов фильтрующего каскада FS рассчитаны при этом и согласованы между собой, в частности настроены по своему расположению и параметрам с возможностью как можно более точной имитации влияющего на измерительный сигнал s1 и, при необходимости, также на второй измерительный сигнал s2 распределения температуры внутри датчика 10 с помощью соответственно определенной, таким образом, весовой функции G11, G21 и соответственно свернутого температурного измерительного сигнала θ1 или θ2, а именно с учетом не только мгновенных значений соответственно введенного температурного сигнала θ1 или θ2, но и с помощью значений прежнего температурного сигнала θ1или θ2. Кроме того, фильтры SF1, SF2 сигналов, в частности в отношении усиления и задержки сигналов, рассчитаны также с возможностью учета компенсирующим образом воздействия, по меньшей мере, неявно оцененного мгновенного распределения температуры на чувствительность.

Преимущественно весовая функция G11 фильтра SF1 сигналов выбрана так, что температурный оценочный сигнал θ1 ' как реакция на изменение, в частности повышение, температурного сигнала θ1 с заметной задержкой принимает значение, пропорциональное мгновенному значению температурного сигнала θ1. Соответствующим образом электронный блок 50 измерительного прибора изменением первого значения K1 поправки будет тогда реагировать на соответствующее изменению первой температуры изменение первого температурного измерительного сигнала θ1 с временной задержкой. Например, весовая функция G11 может иметь для этой цели помимо пропорционально усиленной составляющей также, по меньшей мере, одну интегрирующую по времени составляющую первого или более высокого порядка. В соответствии с этим фильтр SF1 сигналов может быть, например, фильтром нижних частот.

Действительно пригодные для соответствующего типа датчика фильтрующие устройства для используемых фильтров сигналов можно лучше всего предварительно определить и оптимизировать при разработке и проектировании измерительного прибора с помощью прототипов измерительного прибора экспериментально или же с использованием компьютерных числовых расчетов, например с использованием алгоритмов расчета методом конечных элементов. Исходя из предварительно рассчитанных, в частности эмпирически, фильтрующих устройств можно тогда определить действительно пригодные для соответствующего измерительного прибора параметры фильтра, например посредством специфических для измерительного прибора или специфических для типа измерительного прибора калибровочных измерений, в частности в сочетании с алгоритмами вычислений, которые числовым путем определяют параметры фильтра и оптимизируют их, например методом наименьших квадратов или же generisch.

Согласно одному предпочтительному усовершенствованию изобретения, подаваемый сенсорным устройством 60 первый температурный сигнал θ1 перед дальнейшей обработкой в обрабатывающей схеме, во всяком случае, однако, перед расчетом значения K1 поправки, посредством первого аналого-цифрового преобразователя AD1, как это схематично показано на фиг.7 и 8, считывают дискретно во времени и преобразуют в первый цифровой сигнал θ1D. Аналогичным образом, как схематично показано на фиг.8, использованный преимущественно так же второй температурный сигнал θ2 посредством второго аналого-цифрового преобразователя AD2 преобразуют во второй цифровой сигнал θ2D.

В одном варианте усовершенствования изобретения в качестве фильтра температурного измерительного сигнала θ1 служит цифровой фильтр SF1D, который для расчета температурного оценочного сигнала θ1 преобразует следующий числовой алгоритм:

причем, по меньшей мере, два, предпочтительно, однако, более возможных из М коэффициентов ak отличаются от нуля. Аналогичным этому образом для температурного измерительного сигнала θ2 можно использовать второй цифровой фильтр SF2D (фиг.8).

В случае если в приведенном в уравнении (19) общем правиле расчета, по меньшей мере, один из возможных из N коэффициентов bk отличаются от нуля, речь у реализованного, таким образом, цифрового фильтра SF1D идет о рекурсивном фильтре с, по меньшей мере, теоретически бесконечной импульсной реакцией; в противном случае цифровой фильтр SF1D является нерекурсивным фильтром с конечной импульсной реакцией.

В названном случае, когда температурные измерительные сигналы θ1, θ2 оцифровываются, т.е. продолжают использоваться в виде последовательностей считывания температурных измерительных сигналов θ1, θ2, фильтрующий каскад FS при использовании соответственно мощных микропроцессоров, в частности сигнальных процессоров, может быть реализован практически полностью посредством упомянутого микрокомпьютера и соответствующего программного обеспечения, которое включает в себя также алгоритмы вычислений для цифровых фильтров сигналов. Далее можно предпочтительным образом достичь расчета значения K1 поправки и измеренного значения Х путем выполнения соответствующих компьютерных программ посредством микрокомпьютеров.

Зная изобретение, у специалиста вряд ли возникнут трудности при разработке подходящей цифровой или, при необходимости, гибридной, т.е. смешанной аналого-цифровой, обрабатывающей схемы, в частности также подходящего фильтрующего каскада, который на основе имеющихся в распоряжении температурных измерительных сигналов θ1, θ2 и соответствующих сравнительных измерений параметра процесса обрабатывал бы измерительный сигнал s1 или измерительные сигналы так, чтобы некорректированное измеренное значение X' в комбинации с, по меньшей мере, одной поправкой K1 давал бы измеренное значение Х достаточной точности.

Изобретение предназначено для измерения массового расхода, плотности, вязкости или давления среды, содержащейся в резервуаре или протекающей по трубопроводу. Прибор включает в себя датчик вибрационного типа и связанный с датчиком электронный блок. Сенсорное устройство датчика содержит первый и второй сенсорные элементы для подачи измерительных сигналов (s1, s2) и первый и второй температурные сенсоры для подачи температурного измерительного сигнала (θ1, θ2). Используя измерительный сигнал (s1) и значение (K1) поправки для измерительного сигнала (s1), электронный блок вырабатывает представляющее физический параметр измеренное значение (X). При этом электронный блок рассчитывает значение (K1) поправки с помощью временной характеристики температурного сигнала (θ1), учитывая значения температуры, зарегистрированные до этого температурным сенсором. Изобретение обеспечивает хорошую компенсацию в измерительном сигнале температурной ошибки в неустановившейся переходной области распределения температуры внутри датчика при использовании лишь малого числа температурных сенсоров. 1 н. и 22 з.п. ф-лы, 8 ил.

| US 4768384 А, 06.09.1988 | |||

| US 5687100 А, 11.11.1997 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Привод периодического вращения | 1979 |

|

SU831306A1 |

| RU 2000104841 А, 27.02.2002. | |||

Авторы

Даты

2008-03-27—Публикация

2003-12-02—Подача