Изобретение относится к области биоэнергетики, а именно к устройствам и комплексам для производства биогаза методом анаэробного метанового сбраживания органического растительного сырья с дальнейшим использованием биогаза - метана для выработки энергии (тепла, электроэнергии), где в качестве основного сырья используют растение эйхорнию.

Из уровня техники известно использование органического растительного сырья для получения биотоплива, например отходов древесины, рапсового масла, биомассы сорго, галеги восточной, отходов другой растительной продукции. Основным недостатком этого вида сырья является необходимость использования значительных площадей с высококачественными почвами для выращивания растений и климатический фактор.

Известно использование водного гиацинта - эйхорнии в качестве основного элемента для получения биотоплива в сочетании с очисткой сточных вод от различных загрязнителей: нефтепродуктов, фенола, фосфатов, сульфатов, аминов, поверхностно-активных веществ, жиров и др. Это растение имеет чрезвычайно высокую способность к размножению. Один гектар водной поверхности, размещающий эйхорнию, экономит до 8-10 га земли.

Известны различные устройства для получения биогаза, который может быть использован для получения электроэнергии.

Например, биоэнергетическая установка по патенту РФ №2284967 (публ. 10.10.2006) для переработки органических отходов сельскохозяйственного производства в анаэробных условиях. Биоэнергетическая установка содержит метантенк с водяной рубашкой, теплоизоляцией, мешалкой, загрузочным и выгрузочным патрубками, трубопроводы подачи биогаза и газгольдер. Установка снабжена гелиоколлектором, электроводонагревателем и двигателем Стирлинга в виде термомеханического генератора с расположенной со стороны днища двигателя биогазовой горелкой, которая соединена с трубопроводом для подачи биогаза из газгольдера. В двигателе Стирлинга тепловая энергия сжигаемого в биогазовой горелке биогаза преобразовывается в электрическую энергию и используется для обогрева сбраживаемой в метантенке биомассы до необходимой температуры и обеспечения непрерывной работы системы в периоды отсутствия поступления солнечного излучения. Изобретение обеспечивает автономное энергоснабжение локальных потребителей в сельской местности с комбинированным использованием энергии солнечного излучения и энергии биомассы.

В данном патенте предусматривается сжигание газа для преобразования тепловой энергии в электрическую, которая используется для нагрева теплоносителя в метантенке. Происходит тройное преобразование энергии: сжигание биогаза для работы/нагрева рабочего тела двигателя Стирлинга, преобразования тепловой энергии в механическую, в крутящийся момент вала, который, в свою очередь, раскручивает ротор электрогенератора, вырабатывающего электроэнергию. Данная цепочка преобразований приводит к потере кпд. На текущий момент производимые двигатели Стирлинга не имеют большой мощности, так как не имеют эффективного технического решения, кроме того, эффективное применение гелиоколлектора возможно только в районах с достаточной солнечной активностью.

Известна биогазовая установка по патенту РФ №2404240 (публ. 20.11.2010). Установка включает реактор, содержащий три концентрично расположенные цилиндрические секции: наружную для проведения мезофильной стадии анаэробного сбраживания биомассы, среднюю для промежуточной стадии и центральную для термофильной стадии анаэробного сбраживания, трубопровод подачи исходной биомассы в наружную секцию, трубопровод отвода полученного удобрения из нижней части центральной секции и систему отбора биогаза из секций. Наружная и средняя секции сообщаются в нижней части, а средняя и центральная - в верхней части. Центральная секция снабжена теплообменником для нагревания сбраживаемой массы. Наружная секция содержит перемешивающее устройство в виде крыльчатки. Конструкция биогазовой установки обеспечивает высокую степень разложения биологических отходов и достаточно высокую производительность по биогазу.

Недостатками известного решения являются: отсутствие нагревательной системы в наружной секции, что не позволит удержать процесс ферментации в мезофильной стадии, т.е. добиться стабильной температуры +39°С-(+42)°С., при функционально неоправданной роли средней секции, т.к. процесс не имеет промежуточных стадий. Установка перемешивающего устройства только в одной (наружной) из трех секций приведет к расслаиванию субстрата в центральной секции за счет нагрева до +55°С (термофильный режим) и интенсивного коркообразования на поверхности субстрата, что приведет к резкому снижению выхода биогаза и снижению скорости протекания самого процесса метанового брожения. Кроме того, известная конструкция металлоемка и не пригодна для переработки больших суточных (от 10 тонн сутки и выше) объемов органического сырья.

Известен биореактор по патенту РФ№2430153 (публ. 27.09.2011) для ферментативной переработки отходов растительного и животного происхождения, стеблей растений, навоза животных и птицы, сточных вод для получения биогаза и получения органического экологически чистого удобрения. Биореактор содержит корпус с патрубками для подачи перерабатываемой биомассы (исходного субстрата), слива готового удобрения, отвода биогаза, размещенную в центре корпуса циркуляционную трубу и расположенную под ней равномерно перфорированную трубу в виде вертикальной спирали, витки которой образуют конус, обращенный основанием вверх. Диаметр верхнего витка спирали равен внутреннему диаметру циркуляционной трубы и расположен на уровне нижнего среза этой трубы. Циркуляционная труба выполнена в виде цилиндрической емкости, состоящей из двух труб различного диаметра, пространство между которыми заполнено подогреваемой водой для подогрева биомассы. Патрубки для подачи биомассы и слива готового удобрения размещены на противоположных сторонах корпуса, причем патрубок подачи расположен в верхней части корпуса, а патрубок слива - в нижней. Изобретение позволяет повысить интенсивность, стабильность и полноту биохимических процессов в биореакторе за счет равномерного перемешивания биомассы и распределения температуры по всему объему биореактора.

К недостаткам данного решения следует отнести сложную систему перемешивания и металлоемкую неэффективную конструкцию. Кроме того, принцип конструкции труба в трубе, пространство между которыми заполнено теплоносителем для подогрева биомассы, не обеспечит равномерности температуры по всей поверхности, а тем более в глубине самого реактора. В то время как температурная стабильнось процесса метанового сбраживания - один из важнейших факторов получения биогаза.

Наиболее близким, по мнению заявителя, является биоэнергетический комплекс «БИОЧЕК» по патенту РФ №95567 (публ. 10.07.2010), который предполагает не только биологическую переработку отходов, но и одновременное получение электро- и тепловой энергии, достаточной не только для автономной работы комплекса, но и ее передачи внешнему потребителю, с использованием эйхорнии вне зависимости от климатической зоны и температуры окружающей среды. Известный комплекс включает модуль подготовки отходов (очистных сооружений для гидроботанической переработки отходов водной растительностью, в том числе сточных вод и/или иловых отложений), модуль получения газообразного биотоплива (биогаза)? с которым последовательно соединены компрессор, газгольдер и энергоблок. При этом модуль очистных сооружений содержит, по крайней мере, один отстойник и, по крайней мере, один биопруд, поверхность которого заселена свободно плавающими неукореняющимися высшими водными растениями - макрофитами (ВВР), например водным гиацинтом (Эйхорнией). Для того чтобы создать тепличные условия для интенсивного развития и роста массы эйхорнии, модули подготовки отходов, в частности биопруды, размещены в крытом помещении вместе с метантенками модуля получения биогаза, которые разогреваются в процессе метанообразования до температуры 78-80°С, что вполне достаточно для отопления помещения и создания нужной температуры. Собранная биомасса эйхорнии подается в измельчитель, далее в гомогенизатор, куда также поступает активный ил из отстойников. После перемешивания в гомогенизаторе ила и других отходов с измельченной биомассой эйхорнии, предпочтительно в массовом соотношении 1:1, смесь поступает в метантенки модуля производства биогаза - метана. В метантенках благодаря уникальным свойствам эйхорнии как симбионта бактерий метанообразования происходит интенсивный процесс образования и накапливания метана, который сопровождается спонтанным саморазогревом смеси отходов и измельченной массы эйхорнии до температуры от 70 до 90°С. Произведенный метан посредством компрессора перекачивается в газгольдер, где накапливается с последующим поступлением на вход газотурбинной теплоэлектростанции. При этом выработанная электроэнергия обеспечивает как внутреннее электропотребление комплекса, в том числе работу измельчителя, гомогенизатора, систему освещения и вентиляции и др., а также достаточна для снабжения внешних электроустановок. При этом, несмотря на то, что как основной источник тепла для создания тепличных условий комплекса используется метантенк, в качестве резервного теплоснабжения, например, при значительном понижении температуры окружающей среды или в высоких широтах с суровым климатом также может использоваться тепловая энергия с выхода газотурбинной теплоэлектростанции.

Одним из недостатков известных решений является совмещение функций, выполняемых эйхорнией по очистке стоков и выработке биогаза. При декларируемой «всеядности» эйхорнии существуют ограничения в концентрации отдельных химических соединений в среде обитания растения, превышение которых приводит к угнетению роста или полной гибели последнего. Применение эйхорнии в очистке промстоков от ионов тяжелых металлов, других токсичных элементов и их накоплении в растении является положительным фактором с точки зрения технологии очистки данных стоков, но использование данной зеленой массы в биогазовых установках невозможно, так как эти утилизированные элементы являются ингибиторами процесса анаэробного метанового брожения

Биоэнергетический комплекс «БИОЧЕК», в частности, предусматривает применение в качестве исходного сырья смесь в пропорции 1:1 ила очистных сооружений, и/или навозных стоков, и/или фекальных вод с эйхорнией, но такое сочетание не является рациональным, а в некоторых вариантах не будет и рабочим. Каждая органика имеет свой временной период ферментации (например, коровий навоз 25 дней, а силосная кукуруза 40 дней). Использование подобных сочетаний не позволяет рационально использовать биоустановку. Отдельные виды органики (птичий помет, свиной навоз и др.) для применения в процессе анаэробного метанового сбраживания требуют предварительной обработки, иначе концентрация и наличие отдельных компонентов (например, аммиака) в исходном состоянии делают невозможным жизнедеятельность метанобразующих бактерий. Кроме того, в стоках очистных сооружений присутствуют нефтяные включения и элементы бытовой химии, что также негативно сказывается на процессе метанообразования.

Поэтому заявляемое решение не предусматривает одновременную очистку стоков, а допускает применение смеси только с «родственной» органикой. Например, сочетание эйхорнии с зеленой массой тепличных комплексов (огурцы, томаты и т.п.).

Кроме того, авторами комплекса «Биочек» утверждается, что метанообразование в реакторе сопровождается самопроизвольным разогревом смеси отходов и измельченной эйхорнии до 70-90°С, при этом тепло используется для обогрева внутреннего пространства. Действительно, большое количество легко перерабатываемого субстрата, каковым является растительная масса, приводит к необратимым реакциям окисления с соответствующим выделением тепла. Но саморазогрев субстрата способствует снижению затрат на нагрев и поддержание стабильного температурного режима непосредственно в биореакторе, но никак не может быть одновременно источником тепловой энергии для нагрева еще и других сред: воздуха и воды в теплице. Кроме того, утверждение, что комплекс «Биочек» способен работать при температуре в реакторе 78-80°С, поскольку использует метанобактерии, которые способны жить и работать в этом температурном режиме (экстремальные термофилы), и при этом использовать выделенное тепло для внешнего обогрева противоречит теории и практике процесса метанообразования, поскольку известно, что любой «классический» режим метанового сбраживания: мезофильный (+39°(-+42)°С), термофильный (+53°-(+55)°С), иные режимы имеют строгие температурные рамки для протекания процесса метанообразования. Несоблюдение термостабилизации в заданных рамках приводит к срыву процесса метанообразования и гибели метанобразующих бактерий данного вида. Что позволяет говорить о том, что описанное в патенте решение, в частности отбор теплоты с поверхности реактора и использование ее для обогрева внутреннего пространства теплицы, водоема для выращивания эйхорнии, и температурный режим не совместимы с работоспособностью биореактора и комплекса в целом.

Техническим результатом, на достижение которого направлено заявляемое техническое решение, является более глубокая дегазация органической массы, что повышает выход биогаза, способствуя повышению рентабельности биогазовых установок при производстве электроэнергии в диапазоне малой мощности от 10 кВт/час до 500 кВт/час, а также расширение функциональных возможностей комплекса в результате получения гранулированного биотоплива и товарной продукции из отработанной биомассы, при обеспечении мобильности и гарантированной работоспособности комплекса в любых климатических условиях.

Данный технический результат достигается тем, что в биоэнергетическом комплексе, включающем биопруд и модуль получения газообразного биотоплива, в рамках которого патрубками подачи биомассы последовательно соединены измельчитель, гомогенизатор и биореактор, состоящий из, по меньшей мере, одного метантенка, газовый выход которого через газгольдер и компрессор соединен с энергоблоком, выход отработанной биомассы биореактора снабжен приемной емкостью, при этом комплекс дополнен модулем изготовления пеллет, с возможностью его работы в режиме изготовления пеллет из выращенной в биопруду зеленой массы, например эйхорнии, или режиме изготовления пелллет из отработанной в реакторе биомассы, состоящим из блока отжима, с возможностью регулируемого альтернативного входного соединения с выходом измельчителя или выходом приемной емкости отработанной биомассы, при этом патрубок отвода жидкости блока отжима соединен с возможностью регулировки подачи жидкости с гомогенизатором модуля получения газообразного биотоплива или биопрудом, а выход твердой фракции соединен с гранулятором, выход которого соединен с линией упаковки двух видов пеллет, предназначенных для складирования, при этом в режиме работы изготовления пеллет из выращенной в биопруду зеленой массы выход гранулятора также может быть соединен с приемным бункером измельчителя модуля получения газообразного биотоплива.

Таким образом, предварительно измельченные пеллеты могут использоваться и в качестве необходимой сырьевой добавки к растительной зеленой массе, и в качестве основного сырья, например, в зимний период, когда невозможно выращивание зеленой растительной массы в открытом или крытом биопруде. Что позволяет использовать биокомплекс в любых климатических условиях, а легкость транспортировки пеллет позволяет использовать их в качестве биотоплива в биоэнергетических установках других производителей.

Кроме этого данный модуль реализует дополнительную функцию комплекса, обеспечивая утилизацию отработанной в биореакторе растительной массы. Поскольку отработанная зеленая органика сохраняет свойства высококачественного органического удобрения или кормовой добавки, пеллеты из отработанной органики могут быть использованы в сельском хозяйстве, в животноводстве и птицеводстве. Кроме того, такие пеллеты могут использоваться и как топливные элементы для твердотопливных котлов.

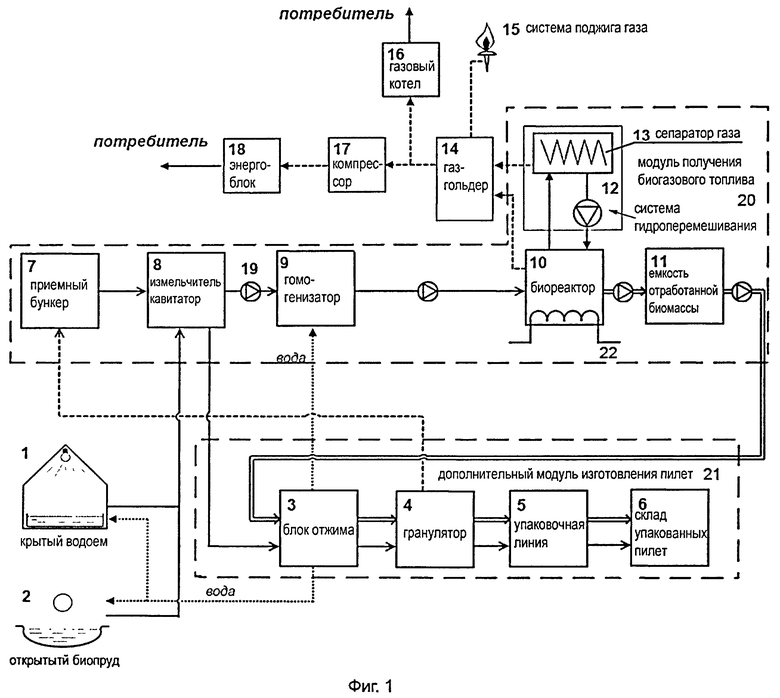

Технический результат - глубокая дегазация органической массы достигается использованием в комплексе заявляемой конструкцией биореактора, где метантенк соединен патрубками с системой гидроперемешивания, с возможностью циркуляции органической массы, обеспечиваемой перемешивающим насосом, при этом система гидроперемешивания имеет газовый выход, соединенный через сепаратор газа с газгольдером, при этом в качестве герметичных емкостей метантенков используются мягкие резервуары с трубной системой нагрева, что позволяет существенно снизить строительные расходы на монтаж биокомплекса, повышает транспортную мобильность доставки, сокращает сроки ввода в эксплуатацию. Предлагаемое решение обеспечивает интенсивное принудительное выделения биогаза из органической массы, поскольку наряду с выходом газа из верхнего пузыря, скопившегося в метантенке газа, при прохождении газового сепаратора из органической массы дополнительно интенсивно «выбивается» газовая составляющая, которая также поступает в газгольдер. При этом выходной патрубок биореактора соединен с приемной емкостью отработанной биомассы, которая по мере накопления подается на блок отжима модуля изготовления пеллет, утилизируя отходы биокомплекса, например, в удобрения, кормовые добавки и т.д.

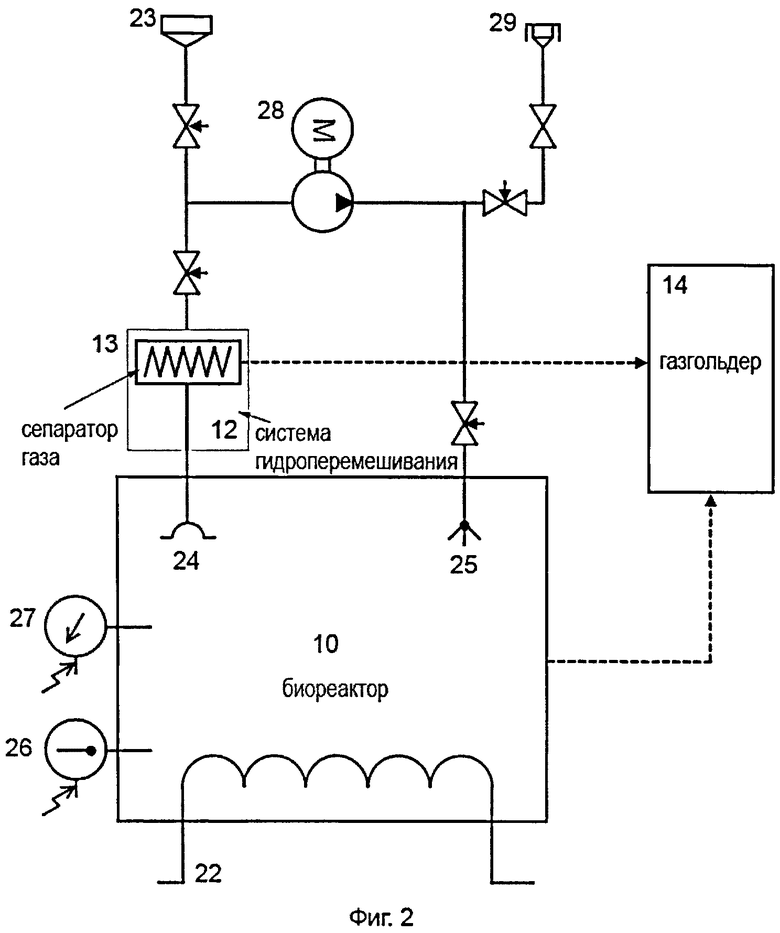

Сущность предлагаемого решения поясняется функциональной схемой устройства, показанной на Фиг.1., где различными линиями показаны пути движения разных продуктов. Где 1 - крытый водоем (теплица) или 2 - открытый биопруд для выращивания биомассы, которая подается на переработку в модуль получения биогазового топлива - 20. Дополнительный модуль изготовления пеллет - 21 содержит блок отжима - 3, гранулятор - 4, упаковочную линия - 5 и склад упакованных пеллет - 6.

Модуль получения газообразного биотоплива 20 включает приемный бункер для энергетических пеллет - 7, измельчитель/кавитатор - 8, гомогенизатор - 9, биореактор - 10 с приемной емкостью отработанной биомассы 11 и системой гидроперемешивания12, включающей сепаратор газа 13, а также газгольдер 14, снабженный системой поджига газа 15. Далее газ может подаваться либо на газовый котел 16 потребителя, либо через компрессор 17 на электрогенерирующее устройство 18 (энергоблок).

На фиг.2 показана схема биореактора 10 с системой гидроперемешивания 12, включающей сепаратор газа 13, с газовым выходом на газгольдер 14 и трубной системой нагрева 22. Где 23 - входной патрубок подачи биомассы из гомогенизатора - 9; 24 и 25 - регулируемые заглушками вход и выход соединительных патрубков биореактора и системы гидроперемешивания, 28 - перемешивающий насос, 27 - датчик давления; 26 - датчик температуры; 29 - выход отработанной биомассы из реактора в приемную емкость 11.

Биогазовый комплекс работает следующим образом.

Преимущественно, водный гиацинт (Эйхорния) как один из наиболее эффективных из неукореняющихся водных растений-макрофитов выращивается в теплице (1) или в открытом водоеме (2). Бассейны представляют собой неглубокие емкости глубиной до 0.5 м. Открытые бассейны (2) применяются сезонно, тепличные (1) предназначены для круглогодичной, если позволяет климат, эксплуатации и оборудованы системами подогрева воды, искусственного освещения, климатконтроля, подачи питательного раствора. Биопруды 1 и 2 также оборудованы системой сбора и транспортировки зеленой биомассы.

Количество зеленой биомассы в сутки, обеспечивающей бесперебойную работу биогазового реактора, определяется производственной мощностью конкретного комплекса. Для интенсивного роста растения необходимы определенные условия: температура воды +24-28°С, температура воздуха +24-28°С, влажность от 90%, интенсивное освещение, сбалансированное питание и ряд других параметров. При создании данных условий с одного квадратного метра водной поверхности, засаженного водным гиацинтом, можно получать прирост 10-12 кг зеленой массы в сутки. В открытых водоемах количество произведенной биомассы зависит от климатических условий и питательной среды. В условиях средней и южной полосы с одного гектара водной поверхности за сезон (четыре месяца) можно получить 2.0-3.0 тысячи тонн свежей зеленой массы. Эти данные позволяют произвести расчеты полезной поверхности для тепличных хозяйств. Водный гиацинт прекрасно хранится и не теряет своих питательных качеств в сухом виде, а также в свежем состоянии в виде плотных рулонов, обернутых в полиэтиленовую пленку. Это позволяет выращивать, хранить и складировать излишки выращенной зеленой биомассы, компенсируя спад интенсивности роста в зимний период, а также выращивать водный гиацинт в искусственных и естественных водоемах в весенне-летне-осенний период в объеме, достаточном для обеспечения круглогодичной эксплуатации биогазовых комплексов.

Собранный в теплице (1) или открытом водоеме (2) водный гиацинт подается на измельчительное устройство/кавитатор (8), которое представляет собой электромеханические устройство, обеспечивающие измельчение зеленой массы до заданной фракции. В известном способе получения биогаза необходимое для загрузки биореактора количество биомассы собирается, измельчается и подается насосом (19) в гомогенизатор (9). В предлагаемом решении комплекса создаются возможности планирования бесперебойной работы комплекса, учитывающие производственную мощностью каждого конкретного комплекса, климатические и другие условия выращивания зеленой массы, свойства эйхорнии, когда избыточно выращенная масса растений может сохраняться с возможностью ее использования при необходимости в любое время. Для чего заявляемый комплекс предусматривает возможность подачи зеленой массы после ее измельчения на блок отжима, например, пресс или центрифугу (3) модуля изготовления пеллет (21), где происходит интенсивное удаление влаги из растения. Водный раствор, полученный на этом этапе, направляется в гомогенизатор (9) для доведения гомогенизируемой среды до необходимой влажности, а избыток влаги направляется в бассейны для выращивания растений (1, 2). Твердая фракция подается на гранулятор (4), с помощью которого изготавливаются пеллеты заданного размера и плотности. Пеллеты или подаются на упаковочную линию для упаковки пеллет (5), которые поступают на хранение на склад (6), или в необходимом объеме поступают в приемный бункер (7), оборудованный автоматической системой подачи их в измельчитель/кавитатор (8) для дальнейшего использования в процессе анаэробного сбраживания в модуле (20). Модуль изготовления пеллет (21) также используется для переработки и отработанной биомассы. Путем переключения в соответствующие положения задвижек (на фиг. не показаны), установленных на входе подачи в блок отжима, перекрывается подающая линия от измельчителя (8) и открывается подача от приемной емкости (11). Дальнейший процесс изготовления пеллет протекает аналогично с выше описанным, с единственным отличием, что вся полученная продукция поступает на склад и не используется повторно в процессе биогазового производства. Выбор режимов переработки - или свежей измельченной массы, или отработанной биомассы, очередность и длительность каждого из процессов определяется регламентом работы биокомплекса.

Измельченная живая биомасса или пеллеты (в зависимости от настройки данного комплекса на конкретное сырье) из измельчителя (8) подается в гомогенизатор(9), который представляет собой открытую емкость, оборудованную системами подачи воды (жидкости), подогрева и интенсивного перемешивания. Для процесса метанового сбраживания влажность подаваемого в реактор сырья должна быть 85-95%. В зависимости от используемого сырья (свежая масса или пеллеты), в гомогенизатор дозированно подается вода. При достижении заданной влажности, включаются миксеры, интенсивно взбивающие водно-растительную массу, доводя ее до однородного состояния. Гомогенизированная масса нагревается до рабочей температура и периодически, небольшими порциями, подается в биореактор (10). Метантенк биореактора (10) выполнен в виде мягкого резервуара, представляющего собой герметичную оболочку подушечной формы из композитных эластомеров с полиуретановым или поливинилхлоридным двусторонним покрытием. Данные материалы отличаются высокой эксплуатационной надежностью, высокими барьерными свойствами для паров и газов, стойкостью к солнечной радиации и химическим реагентам. Снаружи мягкий резервуар оборудован трубной системой нагрева 22 для поддержания заданной температуры органической массы в реакторе. Для уменьшения теплопотерь резервуар может быть утеплен, а также иметь дополнительную внешнюю защитную оболочку, как вариант из того же материала что и реактор, но возможны и другие материалы, отвечающие защитной функции.

В биореакторе (10), в бескислородной среде, в выбранном температурном режиме происходит ферментация подготовленной биомассы. Образуются метанобактерии которые в процессе жизнедеятельности выделяют биогаз. Для интенсификации процесса ферментации и поддержания состояния однородности среды применяется система гидроперемешивания (12). С помощью насоса биомасса забирается в одной части реактора и подается в другую, обеспечивая равномерное и интенсивное перемешивание. Перемешивающих устройств (12) может быть несколько, в зависимости от объема биореактора, для обеспечения качественного перемешивания всей массы органики. Периодическое перемешивание органики также способствует интенсивному выделению биогаза из органической среды. Поскольку биогаз - это продукт распада жизнедеятельности метанобактерий, для более интенсивного его удаления и обеспечения наиболее благоприятных условий для развития метанобактерий в систему гидравлического перемешивания 12 включено устройство сепарации газа (13), представляющее собой механическое устройство, при прохождении через которое органическая масса взбивается, что приводит к принудительному отделению газа. Таким образом, в предлагаемом решении газ поступает в газгольдер (14) как из верхней части реактора (10), так и из устройства сепарации газа (13). Возможно применение газгольдера мягкого типа, используемого в газодобывающей промышленности.

В целях обеспечения безопасности, в ситуации превышения объема поступающего биогаза газгольдер может быть оборудован системой автоматического поджига сжигающего факела (15), предотвращающего выброс метана в атмосферу.

Дальнейшее использование биогаза возможно как виде газа в газовых горелках и котлах (16), для выработки тепловой энергии для собственных нужд и для сторонних потребителей, а также в качестве сырья для производства электроэнергии, при подаче биогаза через компрессор (17), создающий необходимое для работы давление, на электрогенерирующие устройства (18) (микротурбины, электрогазогенераторы и т.д.).

Данный комплекс предусматривает работу в режиме периодического действия. Периодическое действие - это ежесуточная загрузка биореактора свежей порцией органической массы и ежесуточная выгрузка отработанной органической массы в объеме, равном загрузке.

Отработанная органика поступает в приемную емкость (11) для временного хранения. По мере наполнения приемной емкости (11) отработанной органикой последняя насосом подается на пресс/центрифугу (3), затем на гранулятор (4), упаковочную линию(5) и на склад (6). Отработанная зеленая органика может быть реализована как высококачественное органическое удобрение, как кормовая добавка в рацион питания в животноводстве и птицеводстве или как топливная пеллета для твердотопливных котлов. В зависимости от объема выпускаемой продукции, комплекс оснащается фасовочно-упаковочным оборудованием соответствующей производительности.

Т.е. включенный в состав биокомплекса модуль изготовления пеллет (21) имеет двойное использование в разных фазах производства, при этом предусмотрена возможность работы биореактора как со свежим сырьем, так и с пеллетами/гранулами из водного гиацинта.

Биогазовый комплекс оборудован системой контроля (на фиг. не показана) за работой приборов и исполнительных механизмов, а также за состоянием сред: органики и биогаза. Комплекс оборудован единым пультом управления технологическим процессом, но имеет возможность ручного программирования и управления исполнительных устройств. Газовая часть комплекса также предусматривает установку системы осушки газа, системы огнезащиты и других приборов, обеспечивающих безопасную эксплуатацию.

Таким образом, заявляемый комплекс обеспечивает

- рентабельное производство с повышенным выходом биогаза, с целью получения - электро- и тепловой энергии;

- производство удобрений, кормовых добавок, топливных пеллет/брикетов для твердотопливных котлов и каминов из отработанной, после анаэробного сбраживания, органики;

- при этом он не привязан технически к очистным сооружениям с позиции месторасположения и среды обитания/выращивания водного гиацинта.

- при экономической обоснованности (малые затраты на перевозку пеллет или гранулята) один модуль (21) может обслуживать нескольких биогазовых комплексов.

- пеллеты из водного гиацинта удобны и компактны в транспортировке, что позволяет экономически обоснованно выращивать водный гиацинт в районах с наиболее благоприятными климатическими условиями, снижая производственные издержки.

- полная утилизация отходов биогазового производства обеспечивает высокую экологическую безопасность биокомплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС "БИОЧЭК" | 2010 |

|

RU2448913C2 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2009 |

|

RU2399184C1 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2010 |

|

RU2427998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ | 2012 |

|

RU2499954C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОГАЗА ИЗ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2463761C1 |

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОГО НАВОЗА И ПОМЕТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОГО ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2527851C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОТОПЛИВА | 2008 |

|

RU2378380C1 |

| Способ переработки и утилизации органических и бытовых отходов | 2019 |

|

RU2794929C2 |

| БИОГАЗОВАЯ УСТАНОВКА | 2024 |

|

RU2836323C1 |

| БИОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2440308C2 |

Изобретение относится к области производства биогаза методом анаэробного метанового сбраживания. Предложен биоэнергетический комплекс получения биогаза и гранулированного биотоплива. Комплекс включает биопруд и модуль получения газообразного биотоплива, с последовательно соединенными патрубками подачи биомассы измельчителем, гомогенизатором и биореактором. Биореактор состоит из, по меньшей мере, одного метантенка, газовый выход которого через газгольдер и компрессор соединен с энергоблоком. В качестве герметичных емкостей метантенков используются оснащенные трубной системой нагрева резервуары, выполненные из композитных эластомеров с полиуретановым или поливинилхлоридным двусторонним покрытием. Резервуары соединены патрубками с системой гидроперемешивания. Измельчитель снабжен приемным бункером, а выход отработанной биомассы биореактора снабжен приемной емкостью. Комплекс дополнен модулем изготовления пеллет, с возможностью его работы в режиме изготовления пеллет из выращенной в биопруду зеленой растительной массы или в режиме изготовления пеллет из биомассы, отработанной в реакторе. Модуль изготовления пеллет состоит из блока отжима, при этом патрубок отвода жидкости блока отжима соединен с возможностью регулировки с гомогенизатором модуля получения газообразного биотоплива или биопрудом. Выход твердой фракции блока отжима соединен с гранулятором, выход которого соединен с линией упаковки двух видов пеллет. Изобретение позволяет осуществлять глубокую дегазацию органической массы, повысить выход биогаза, рентабельность биогазовых установок при производстве электроэнергии в диапазоне малой мощности от 10 кВт/ч до 500 кВт/ч, расширить функциональные возможности, обеспечить мобильность и работоспособность комплекса в любых климатических условиях. 8 з.п. ф-лы, 2 ил.

1. Биоэнергетический комплекс получения биогаза и гранулированного биотоплива, включающий биопруд и модуль получения газообразного биотоплива с последовательно соединенными патрубками подачи биомассы измельчителем, гомогенизатором и биореактором, состоящим из, по меньшей мере, одного метантенка, газовый выход которого через газгольдер и компрессор соединен с энергоблоком, отличающийся тем, что в качестве герметичных емкостей метантенков используются оснащенные трубной системой нагрева резервуары, выполненные из композитных эластомеров с полиуретановым или поливинилхлоридным двусторонним покрытием, соединенные патрубками с системой гидроперемешивания, с возможностью циркуляции органической массы в метантенке, обеспечиваемой перемешивающим насосом при сепарации газа, при этом измельчитель снабжен приемным бункером, а выход отработанной биомассы биореактора снабжен приемной емкостью, при этом комплекс дополнен модулем изготовления пеллет с возможностью его работы в режиме изготовления пеллет из выращенной в биопруду зеленой растительной массы или в режиме изготовления пеллет из биомассы, отработанной в реакторе, состоящим из блока отжима, с возможностью регулируемого альтернативного входного соединения с выходом измельчителя или выходом приемной емкости отработанной биомассы, при этом патрубок отвода жидкости блока отжима соединен с возможностью регулировки с гомогенизатором модуля получения газообразного биотоплива или биопрудом, а выход твердой фракции блока отжима соединен с гранулятором, выход которого соединен с линией упаковки двух видов пеллет, предназначенных для складирования.

2. Биоэнергетический комплекс по п.1, отличающийся тем, что в режиме работы изготовления пеллет из выращенной в биопруду зеленой растительной массы выход гранулятора соединен с приемным бункером измельчителя модуля получения газообразного биотоплива.

3. Биоэнергетический комплекс по п.1, отличающийся тем, что в качестве выращиваемой в биопруду зеленой растительной массы используется эйхорния.

4. Биоэнергетический комплекс по п.1, отличающийся тем, что в качестве блока отжима используется пресс.

5. Биоэнергетический комплекс по п.1, отличающийся тем, что в качестве блока отжима используется центрифуга.

6. Биоэнергетический комплекс по п.1, отличающийся тем, что резервуары метантенка для уменьшения теплопотерь выполнены утепленными.

7. Биоэнергетический комплекс по п.1, отличающийся тем, что резервуары метантенка имеют дополнительную внешнюю защитную оболочку из материала резервуара.

8. Биоэнергетический комплекс по п.1, отличающийся тем, что используется газгольдер мягкого типа.

9. Биоэнергетический комплекс по п.1, отличающийся тем, что газгольдер оборудован системой автоматического поджига сжигающего факела.

| Установка для разрезания искусственного волокна | 1950 |

|

SU95567A1 |

| Механизированные вилы для выгрузки квашеной капусты из дошников | 1951 |

|

SU93788A1 |

| Устройство для поддерживания постоянного расстояния от лота до поверхности льда при измерении толщины льда | 1949 |

|

SU84844A1 |

Авторы

Даты

2015-04-10—Публикация

2012-10-29—Подача