Изобретение относится к автоматизации технологических процессов обработки спиртовой барды, являющейся побочным продуктом спиртового производства, и может быть использовано при автоматизации процесса в пищевой, комбикормовой и других отраслях промышленности.

Технической задачей изобретения является повышение качества готового продукта за счет точности и надежности управления в процессе переработки спиртовой барды, энергетической эффективности, повышение экологичности, снижение себестоимости готовой продукции.

Для решения технической задачи изобретения предложен способ автоматизации технологии получения порошкообразного продукта из фильтрата спиртовой барды, характеризующийся тем, что сначала осуществляют механический отжим спиртовой барды, затем грубое и тонкое разделение соответственно в двух установленных параллельно сепараторах и фильтрах тонкой очистки, каждый из которых периодически работает в режиме разделения с отводом кека и выводом фильтрата и в режиме противоточной водной регенерации фильтрующих элементов, полученный фильтрат после фильтра тонкой очистки, работающего в режиме разделения, направляют в накопительную емкость для поддержания постоянного расхода фильтрата, затем фильтрат с концентрацией сухих веществ 4-5% выпаривают в вакуум-выпарном аппарате под разряжением 0,3-0,5 атм с получением сгущенного раствора с концентрацией сухих веществ 30-40%, полученный сгущенный раствор направляют в распылительную сушилку с получением порошкообразного продукта с влажностью 8-10% и дисперсностью 70-80 мкм, причем разряжение в вакуум-аппарате создается с помощью пароэжекторной установки, включающей парогенератор, эжектор, конденсатор, сборник конденсата и насос, работающие в замкнутом термодинамическом цикле, при этом полученный в парогенераторе рабочий пар с давлением 3-3,2 атм разделяют на две части, одну из которых после снижения давления до 1-1,2 атм направляют в греющую камеру вакуум-выпарного аппарата, а другую часть рабочего пара с давлением 3-3,2 атм направляют в сопло эжектора; эжектируемые пары из вакуум-аппарата создают в нем разряжение 0,3-0,5 атм, смесь отработанного рабочего и эжектируемого паров с температурой 110-120°C направляют в конденсатор, в котором за счет рекуперативного теплообмена осуществляют подогрев воздуха до температуры 75-80°C с последующей подачей его в распылительную сушилку, из которой отработанный воздух отводят в теплообменник-рекуператор, где снижают его температуру до точки росы и конденсируют содержащуюся в нем капельную жидкость в количестве испаряемой из продукта влаги на охлаждающей поверхности теплообменника-рекуператора, а затем вновь направляют сначала в конденсатор и далее в распылительную сушилку с образованием замкнутого цикла, а образовавшийся конденсат после теплообменника-рекуператора вместе с конденсатом после греющей камеры вакуум-выпарного аппарата и конденсатора отводят в сборник конденсата, при этом одну часть конденсата насосом направляют в парогенератор для пополнения в нем уровня воды, а другую подают в сепараторы и фильтры тонкой очистки, работающие в режиме противоточной водной регенерации для восстановления пропускной способности фильтрующих элементов; по измеренному текущему расходу исходной барды устанавливается частота вращения сепараторов, по расходу барды после сепараторов и фильтров тонкой очистки устанавливается необходимость в их регенерации, при этом подача барды переключается на другую пару сепаратора и фильтра, конденсат подают из сборника для регенерации фильтрующих элементов; фильтрат после сепараторов и фильтров собирается в накопительной емкости, в которой поддерживается уровень фильтрата; при выпаривании и сушке фильтрата спиртовой барды измеряют влажность и расход фильтрата барды перед подачей его на выпаривание и затем на сушку, при этом регулируют скорость вращения диска распылительной сушилки воздействием на мощность привода распылителя, после сушки снова измеряют влажность готового порошкообразного продукта, причем по влажности фильтрата барды устанавливают расход пара в вакуум-выпарной аппарат, а по влажности сгущенного фильтрата барды устанавливают расход подогретого воздуха перед подачей в распылительную сушилку воздействием на мощность регулируемых приводов вентиляторов, при этом при отклонении температуры воздуха от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции воздействием на увеличение расхода рабочего пара, а при отклонении температуры воздуха от заданного интервала значений в сторону увеличения проводят смешивание осушенного воздуха после теплообменника-рекуператора с воздухом после конденсатора воздействием на регулировку их расходов, а по влагосодержанию осушенного воздуха после теплообменника-рекуператора устанавливают расход холодной воды на входе в теплообменник; частоту вращения привода сепаратора поддерживают путем изменения расхода исходной барды; при превышении уровня конденсата в сборнике конденсата выполняется его аварийный сброс; расход насыщенного пара после парогенератора, давление пара и уровень конденсата в парогенераторе, по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

Технический результат изобретения заключается в повышении качества готового продукта, снижении энергозатрат и улучшении экологичности при реализации данного способа.

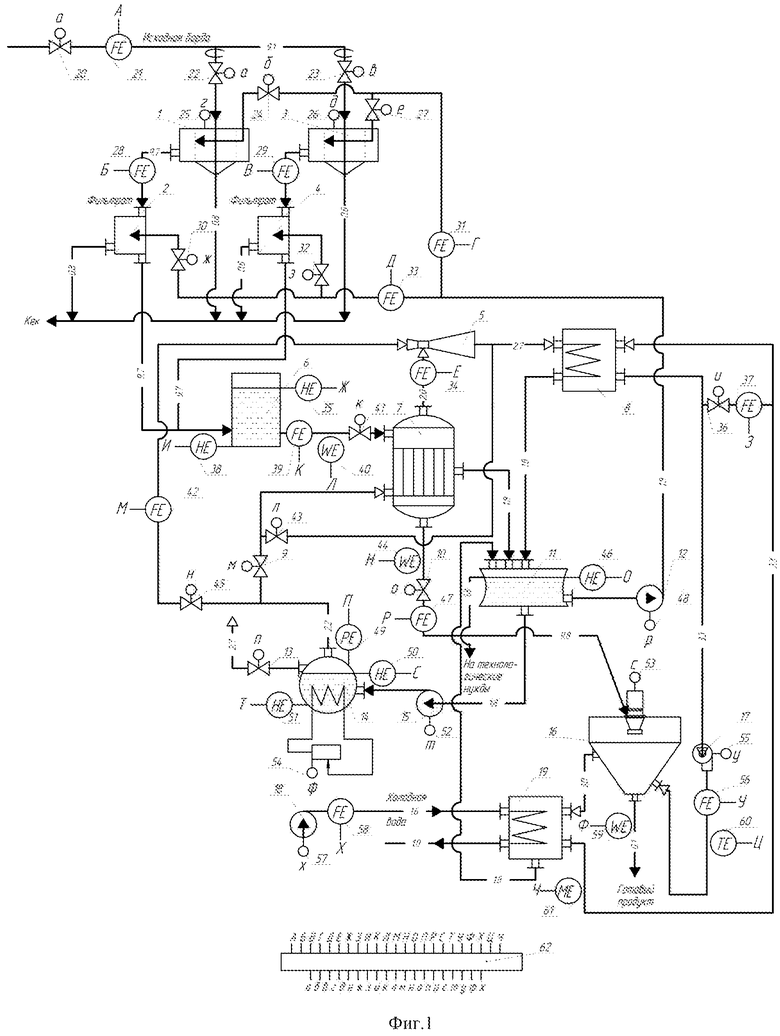

На фиг. 1 представлена схема, реализующая предлагаемый способ получения порошкообразного продукта из фильтрата спиртовой барды.

Схема содержит сепараторы 1, 3; фильтры тонкой очистки 2, 4; эжектор 5; накопительную емкость фильтрата 6; вакуум-выпарной аппарат 7; конденсатор 8; вентиль редукционный 9; вентиль регулирующий 10; сборник конденсата 11; насосы 12, 15, 18; вентиль предохранительный 13; парогенератор 14; распылительную сушилку 16; вентилятор 17, теплообменник-рекуператор 19; датчики: расхода 21, 28, 29, 31, 33, 34, 37, 39, 42, 47, 56, 58, уровня 35, 38, 46, 50, 51, влажности 40, 44, 59, давления 49, температуры 60, влагосодержания 61; микропроцессор 62; исполнительные механизмы 20, 22, 23-27, 30, 32, 36, 41, 43, 45, 48, 52, 53, 54, 55, 57 (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, Μ, Η, О, Π, Р, С, Т, У, Φ, X, Ц, Ч - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х - выходные каналы управления); линии материальных потоков: 0.1 - порошкообразный продукт; 0.8 - кек барды; 1.0 - отработанная вода; 1.6 - холодная вода; 1.8 - конденсат; 2.0 - пар отработанный; 2.2 - рабочий пар; 2.7 - смесь рабочего и отработанного пара; 3.0 - отработанный сушильный агент; 3.3 - сушильный агент; 9.1 - исходная барда; 9.7 - фильтрат барды; 9.8 - сгущенный фильтрат.

Способ получения порошкообразного продукта из фильтрата спиртовой барды осуществляется следующим образом.

Исходную барду из аппаратного цеха спиртового завода подают в сепаратор 1, в котором осуществляют ее грубое разделение на кек и фильтрат. Далее фильтрат по линии 9.7 направляют на тонкое разделение в фильтр тонкой очистки 2, после которого кек соединяют с кеком, полученным после сепаратора 1, и отводят по линии 0.8, а фильтрат с концентрацией сухих веществ 4…5% поступает в накопительную емкость фильтрата 6, а затем подают в вакуум-выпарной аппарат 7.

Фильтрат в аппарате 7 выпаривают под разряжением 0,3…0,5 атм и получают сгущенный раствор с концентрацией сухих веществ 30…40%, который с помощью вентиля 10 по линии 9.8 направляют в распылительную сушилку 16. На выходе из сушилки 6 получают порошкообразный продукт с влажностью 8…10% и дисперсностью 70…80 мкм.

Разряжение в аппарате 7 создают с помощью пароэжекторной установки, включающей парогенератор 14, эжектор 5, конденсатор 8, сборник конденсата 11 и насос 15, работающих в замкнутом термодинамическом цикле.

Полученный в парогенераторе 14 рабочий пар с давлением 3…3,2 атм разделяют на две части, одну из которых по линии 2.2 направляют в редукционный вентиль 9 для снижения давления до 1…1,2 атм и далее в греющую камеру вакуум-выпарного аппарата 7, а другую часть рабочего пара с давлением 3…3,2 атм в сопло эжектора 5. Эжектируемые по линии 2.0 пары из вакуум-аппарата создают в нем разряжение 0,3…0,5 атм при температуре кипения раствора 70…80°C. Данная температура позволяет сохранить в растворе такие полезные вещества, как: витамины (рибофлавин, тиамин, никотиновая кислота, пантотеновая кислота, биотин, холин), сырой протеин, углеводы.

Смесь отработанного рабочего и эжектируемого паров с температурой 110…120°C по линии 2.7 направляют в конденсатор 8, в котором за счет рекуперативного теплообмена осуществляют подогрев воздуха до температуры 75…80°C. Нагретый воздух вентилятором 17 по линии 3.3. подают в распылительную сушилку 16. Использование распылительной сушилки позволяет сократить продолжительность процесса сушки, которая может составлять от 15 до 30 с. При этом температура у частиц продукта в сушильной камере практически равна температуре испарения чистой влаги. Это связано с тем, что частицы имеют насыщенную поверхность. Сушка проходит практически мгновенно. В сочетании с невысокой температурой диспергируемых частиц продукта это позволяет получить высококачественный порошкообразный продукт. Такой метод сушки не вызывает денатурацию белков, окисления и потерь витаминов.

Отработанный воздух из сушилки 16 по линии 3.0 отводят в теплообменник-рекуператор 19, куда по линии 1.6 насосом 18 подают холодную воду, а по линии 1.0 выводят отработанную воду. За счет рекуперативного теплообмена между холодной водой и отработанным после сушилки воздухом происходит снижение его температуры до точки росы. При этом осуществляют конденсацию содержащейся в отработанном воздухе капельной жидкости в количестве испаряемой из продукта влаги на охлаждающей поверхности теплообменника-рекуператора. Осушенный таким образом воздух по линии 3.3 направляют сначала в конденсатор 8, а затем вновь в распылительную сушилку 16 с образованием замкнутого цикла.

Образовавшийся конденсат после теплообменника-рекуператора 19 вместе с конденсатом после греющей камеры вакуум-выпарного аппарата 7 и конденсатора 8 по линиям 1.8 отводят в сборник конденсата 11. При этом одну часть конденсата из сборника 11 насосом 15 направляют в парогенератор 14, оснащенный предохранительным вентилем 13, для пополнения в нем уровня воды. Другую часть конденсата насосом 12 подают в сепаратор 3 и фильтр тонкой очистки 4, работающие в режиме противоточной водной регенерации для восстановления пропускной способности фильтрующих элементов.

Информация о ходе процесса получения порошкообразного продукта из фильтрата спиртовой барды, подготовки воздуха, пара и исходной барды с помощью датчиков передается в микропроцессор 62, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По информации датчика 21 о текущем расходе исходной барды в линии 9.1 микропроцессор 62 устанавливает частоту вращения ротора сепаратора 1 воздействием на исполнительный механизм 25, при необходимости снижения расхода воздействие оказывается на исполнительный механизм 22.

Расход фильтрата после сепаратора 1 измеряется датчиком 28, установленным на линии 9.7, в случае уменьшения его значения ниже установленных значений производительности сепаратора 1, что свидетельствует о необходимости регенерации фильтрующих элементов, микропроцессор 62 воздействует на исполнительные механизмы 22, 27, 32 и 23, 24, 30, работающие синхронно, закрывая первые и открывая соответственно последние.

Фильтрат после фильтров тонкой очистки направляется в промежуточный сборник 6, контроль за верхним и нижним уровнями которого осуществляется датчиками 35 и 38 соответственно.

Контроль над расходом и влажностью фильтрата перед его подачей на выпаривание выполняют датчики 39 и 40 соответственно. Микропроцессор 62 по их значениям воздействует на исполнительный механизм 41 для подачи фильтрата.

Верхний уровень конденсата в сборнике конденсата контролируется датчиком 46, в аварийном случае (при переполнении) осуществляется сброс конденсата.

Влагосодержание осушенного воздуха после теплообменника-рекуператора 19 устанавливается датчиком 61 по линии 3.3, по его значениям микропроцессор 62 воздействует на мощность регулируемого привода насоса 18 посредством исполнительного механизма 57, при этом расход холодной воды, измеряемый датчиком 58, изменяется в сторону уменьшения при возросшем расходе отработанного воздуха, и увеличении - наоборот.

Влажность и расход упаренного фильтрата в линии 9.8 после вакуум-выпарного аппарата 7 измеряется датчиками 44 и 47 соответственно. При этом микропроцессор 62 воздействует на исполнительный механизм 10 и в случае увеличения влажности фильтрата - уменьшает расход фильтрата, в случае уменьшения - наоборот. Также для регулирования влажности фильтрата микропроцессор 62 воздействует на исполнительный механизм 9, с целью изменения расхода рабочего пара в линии 2.2 перед подачей его в вакуум-выпарной аппарат 7, в сторону увеличения при увеличении влажности, и в сторону уменьшения при ее снижении.

По измеренным текущим значениям расхода пара с помощью датчика 42 по линии 2.2 и датчика 34 по линии 2.0 микропроцессор устанавливает коэффициент эжекции пароэжекторной холодильной машины воздействием на соотношение расходов рабочего пара, подаваемого в сопло эжектора 5, и эжектируемых паров из вакуум-аппарата 7 через конденсатор 8 путем изменения расхода рабочего пара в линии 2.2 с помощью исполнительного механизма 45.

Расход и температура подогретого воздуха перед распылительной сушилкой измеряется датчиками 56 и 60, по текущим значениям которых микропроцессор 62 воздействует на мощность регулируемого привода вентилятора 17. При снижении температуры ниже установленной микропроцессор 62 воздействует на исполнительный механизм 43, который направляет дополнительную часть рабочего пара с давлением 1,0…1,2 атм по линии 2.7 в конденсатор 8, который в свою очередь путем рекуперативного теплообмена осуществляет нагрев осушенного воздуха после теплообменника-рекуператора 19. При увеличении текущей температуры подогретого воздуха выше заданного значения микропроцессор 62 подает сигнал на исполнительный механизм 36, который осуществляет подмешивания воздуха после конденсатора 8 с отработанным воздухом после теплообменника-рекуператора 19, текущее значение которого измеряется датчиком 37.

По информации датчика давления 49 микропроцессор 62 осуществляет непрерывную стабилизацию давления насыщенного пара в парогенераторе 14 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 54. При этом достигается заданное значение производительности парогенератора, необходимое для выпаривания фильтрата в вакуум-аппарате 7 и нагрева воздуха в конденсаторе 8. Информация о расходе насыщенного пара, полученного в парогенераторе 14, обеспечивается соответствующим датчиком расхода 42.

Информация о текущем значении уровня конденсата в парогенераторе 14 с помощью датчиков 50, 51 передается в микропроцессор 62. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 15 с помощью исполнительного механизма 52. Причем включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения. В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 13.

По текущему значению влажности готового порошкообразного продукта, измеряемого датчиком 59 в линии 0.1, осуществляют ее коррекцию воздействием на расход и температуру подогретого воздуха в линии рециркуляции 3.3.

Таким образом, предлагаемый способ автоматизации технологии получения порошкообразного продукта из фильтрата спиртовой барды позволяет:

- обеспечить стабильное качество готовой продукции за счет высокой точности и надежности управления в процессе получения порошкообразного продукта из фильтрата спиртовой барды при эксплуатации пароэжекторной холодильной машины;

- повысить качество получаемого порошкообразного продукта за счет сохранения в нем полезных веществ и витаминов;

- снизить энергозатраты за счет использования пароэжекторной установки и контура рециркуляции по сушильному агенту;

- снизить энергозатраты на процессы выпаривания и сушки фильтрата вследствие использования теплоты отработанного пара после эжектора для нагрева воздуха перед подачей его в распылительную сушилку, тем самым снизить себестоимость готового продукта;

- повысить эффективность разделения исходной барды на взвешенную и жидкую фракции и качество готового порошкообразного продукта за счет использования распылительной сушилки, использующей в качестве сушильного агента воздух с невысокой температурой в 75…80°C;

- исключить загрязнение окружающей среды при проведении процесса сушки за счет наличия контура рециркуляции по сушильному агенту и обеспечить экологически безопасные условия эксплуатации оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2012 |

|

RU2514666C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Линия для переработки спиртовой барды | 2017 |

|

RU2686979C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА | 2000 |

|

RU2217490C2 |

| Способ управления получением микрокапсулированного холинхлорида | 2018 |

|

RU2687022C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

Изобретение относится к автоматизации технологических процессов обработки спиртовой барды, являющейся побочным продуктом спиртового производства, и может быть использовано при автоматизации процесса в пищевой, комбикормовой и других отраслях промышленности. Осуществляют механический отжим спиртовой барды, грубое и тонкое её разделение соответственно в двух установленных параллельно сепараторах и фильтрах тонкой очистки, каждый из которых периодически работает в режиме разделения с отводом кека и выводом фильтрата и в режиме противоточной водной регенерации фильтрующих элементов. Полученный фильтрат после фильтра тонкой очистки, работающего в режиме разделения, направляют в накопительную емкость. Фильтрат выпаривают в вакуум-выпарном аппарате с получением сгущенного раствора, который направляют в распылительную сушилку с получением порошкообразного продукта. Разряжение в вакуум-аппарате создается с помощью пароэжекторной установки, включающей парогенератор, эжектор, конденсатор, сборник конденсата и насос, работающие в замкнутом термодинамическом цикле. Полученный в парогенераторе рабочий пар разделяют на две части, одну из которых направляют в греющую камеру вакуум-выпарного аппарата, а другую - в сопло эжектора. Эжектируемые пары из вакуум-аппарата создают в нем разряжение 0,3-0,5 атм. Смесь отработанного рабочего и эжектируемого паров направляют в конденсатор, в котором за счет рекуперативного теплообмена осуществляют подогрев воздуха с последующей подачей его в распылительную сушилку, из которой отработанный воздух отводят в теплообменник-рекуператор, где снижают его температуру до точки росы и конденсируют содержащуюся в нем капельную жидкость в количестве испаряемой из продукта влаги на охлаждающей поверхности теплообменника-рекуператора, а затем вновь направляют сначала в конденсатор и далее в распылительную сушилку с образованием замкнутого цикла. Образовавшийся конденсат после теплообменника-рекуператора вместе с конденсатом после греющей камеры вакуум-выпарного аппарата и конденсатора отводят в сборник конденсата. При этом одну часть конденсата насосом направляют в парогенератор для пополнения в нем уровня воды, а другую подают в сепараторы и фильтры тонкой очистки, работающие в режиме противоточной водной регенерации для восстановления пропускной способности фильтрующих элементов. По измеренному текущему расходу исходной барды устанавливается частота вращения сепараторов. По расходу барды после сепараторов и фильтров тонкой очистки устанавливается необходимость в их регенерации. При этом подача барды переключается на другую пару сепаратора и фильтра, конденсат подают из сборника для регенерации фильтрующих элементов. Фильтрат после сепараторов и фильтров собирается в накопительной емкости. При выпаривании и сушке фильтрата спиртовой барды измеряют влажность и расход фильтрата барды перед подачей его на выпаривание и затем на сушку, при этом регулируют скорость вращения диска распылительной сушилки воздействием на мощность привода распылителя. После сушки снова измеряют влажность готового порошкообразного продукта, причем по влажности фильтрата барды устанавливают расход пара в вакуум-выпарной аппарат, а по влажности сгущенного фильтрата барды устанавливают расход подогретого воздуха перед подачей в распылительную сушилку воздействием на мощность регулируемых приводов вентиляторов. При отклонении температуры воздуха от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции воздействием на увеличение расхода рабочего пара, а при отклонении в сторону увеличения проводят смешивание осушенного воздуха после теплообменника-рекуператора с воздухом после конденсатора воздействием на регулировку их расходов, а по влагосодержанию осушенного воздуха после теплообменника-рекуператора устанавливают расход холодной воды на входе в теплообменник. Частоту вращения привода сепаратора поддерживают путем изменения расхода исходной барды. Расход насыщенного пара после парогенератора, давление пара и уровень конденсата в парогенераторе, по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов. При уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан. Осуществление изобретения обеспечивает повышение качества готового продукта за счет точности и надежности управления в процессе переработки спиртовой барды, повышение энергетической эффективности и экологичности процесса получения продукта, снижение себестоимости готовой продукции. 1 ил.

Способ автоматизации технологии получения порошкообразного продукта из фильтрата спиртовой барды, характеризующийся тем, что сначала осуществляют механический отжим спиртовой барды, затем грубое и тонкое разделение соответственно в двух установленных параллельно сепараторах и фильтрах тонкой очистки, каждый из которых периодически работает в режиме разделения с отводом кека и выводом фильтрата и в режиме противоточной водной регенерации фильтрующих элементов, полученный фильтрат после фильтра тонкой очистки, работающего в режиме разделения, направляют в накопительную емкость для поддержания постоянного расхода фильтрата, затем фильтрат с концентрацией сухих веществ 4-5% выпаривают в вакуум-выпарном аппарате под разряжением 0,3-0,5 атм с получением сгущенного раствора с концентрацией сухих веществ 30-40%, полученный сгущенный раствор направляют в распылительную сушилку с получением порошкообразного продукта с влажностью 8-10% и дисперсностью 70-80 мкм, причем разряжение в вакуум-аппарате создается с помощью пароэжекторной установки, включающей парогенератор, эжектор, конденсатор, сборник конденсата и насос, работающие в замкнутом термодинамическом цикле, при этом полученный в парогенераторе рабочий пар с давлением 3-3,2 атм разделяют на две части, одну из которых после снижения давления до 1-1,2 атм направляют в греющую камеру вакуум-выпарного аппарата, а другую часть рабочего пара с давлением 3-3,2 атм направляют в сопло эжектора; эжектируемые пары из вакуум-аппарата создают в нем разряжение 0,3-0,5 атм, смесь отработанного рабочего и эжектируемого паров с температурой 110-120°C направляют в конденсатор, в котором за счет рекуперативного теплообмена осуществляют подогрев воздуха до температуры 75-80°C с последующей подачей его в распылительную сушилку, из которой отработанный воздух отводят в теплообменник-рекуператор, где снижают его температуру до точки росы и конденсируют содержащуюся в нем капельную жидкость в количестве испаряемой из продукта влаги на охлаждающей поверхности теплообменника-рекуператора, а затем вновь направляют сначала в конденсатор, и далее в распылительную сушилку с образованием замкнутого цикла, а образовавшийся конденсат после теплообменника-рекуператора вместе с конденсатом после греющей камеры вакуум-выпарного аппарата и конденсатора отводят в сборник конденсата, при этом одну часть конденсата насосом направляют в парогенератор для пополнения в нем уровня воды, а другую подают в сепараторы и фильтры тонкой очистки, работающие в режиме противоточной водной регенерации для восстановления пропускной способности фильтрующих элементов; по измеренному текущему расходу исходной барды устанавливается частота вращения сепараторов, по расходу барды после сепараторов и фильтров тонкой очистки устанавливается необходимость в их регенерации, при этом подача барды переключается на другую пару сепаратора и фильтра, конденсат подают из сборника для регенерации фильтрующих элементов; фильтрат после сепараторов и фильтров собирается в накопительной емкости, в которой поддерживается уровень фильтрата; при выпаривании и сушке фильтрата спиртовой барды измеряют влажность и расход фильтрата барды перед подачей его на выпаривание и затем на сушку, при этом регулируют скорость вращения диска распылительной сушилки воздействием на мощность привода распылителя, после сушки снова измеряют влажность готового порошкообразного продукта, причем по влажности фильтрата барды устанавливают расход пара в вакуум-выпарной аппарат, а по влажности сгущенного фильтрата барды устанавливают расход подогретого воздуха перед подачей в распылительную сушилку воздействием на мощность регулируемых приводов вентиляторов, при этом при отклонении температуры воздуха от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции воздействием на увеличение расхода рабочего пара, а при отклонении температуры воздуха от заданного интервала значений в сторону увеличения проводят смешивание осушенного воздуха после теплообменника-рекуператора с воздухом после конденсатора воздействием на регулировку их расходов, а по влагосодержанию осушенного воздуха после теплообменника-рекуператора устанавливают расход холодной воды на входе в теплообменник; частоту вращения привода сепаратора поддерживают путем изменения расхода исходной барды; при превышении уровня конденсата в сборнике конденсата выполняется его аварийный сброс; расход насыщенного пара после парогенератора, давление пара и уровень конденсата в парогенераторе, по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Штамп для зачистки граней корончатых гаек | 1957 |

|

SU116754A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВЕКЛЫ | 2009 |

|

RU2485184C2 |

Авторы

Даты

2015-04-10—Публикация

2013-10-02—Подача