Изобретение относится к сушильной технике и может использоваться для сушки в режиме пневмотранспорта различных дисперсных материалов в пищевой, спиртовой, пивоваренной, комбикормовой, химической и других отраслях промышленности.

В данных отраслях техники широко применяются различные методы сушки дисперсных материалов: сушка с применением роторно-дисковых сушилок, барабанных сушилок, а также сушка в условиях пневмотранспорта. Последний способ сушки получил в настоящее время наиболее широкое применение. Это обусловлено тем, что для его реализации используются установки относительно простой конструкции, с минимальным количеством движущихся элементов, характеризующиеся низкими энергетическими и эксплуатационными показателями работы.

Известен способ сушки полидисперсных материалов, например самосадочной поваренной соли в кипящем слое с выводом крупной фракции из слоя, а мелкой фракции, в режиме пневмотранспорта, из надслоевой зоны совместной с отработавшим теплоносителем, в котором для регулирования конечной влажности выводимых продуктов в надслоевую зону вводят дополнительный поток теплоносителя (авторское свидетельство СССР №568812, МПК F 26 В 3/08, 1974). Данный способ при сушке самосадочной поваренной соли до конечной влажности 3% при использовании в качестве теплоносителя горячего воздуха с температурой 250°C позволяет увеличить съем высушенного материала с одного квадратного метра газораспределительной решетки в два раза и снизить тепловые затраты на испарение одного килограмма влаги на 20%. Однако данный способ применим только для материалов, имеющих слабо связанную влагу и при относительно низких влажностях материала.

Известен также способ термообработки дисперсных материалов в псевдоожиженном слое, создаваемом в поле центробежных сил, путем их нагрева и продувки теплоносителем, в котором для интенсификации процесса термообработки нагрев и продувку материала ведут в две стадии, на первой из которых поддерживают скорость газа, превышающую скорость начала псевдоожижения частиц материала в поле центробежных сил, а на второй осуществляют дробление материала вводимыми в слой лопатками, а газ продувают со скоростью, равной скорости витания частиц раздробленного материала, при этом обе упомянутые стадии могут осуществлять одновременно в различных зонах слоя (авторское свидетельство №661222, МПК F 28 С 3/12, 1977). В данном способе процесс термообработки совмещен с процессом измельчения материала, однако, несмотря на компактность, установка для реализации способа достаточна сложна и характеризуется большой энергоемкостью. Это объясняется тем, что для создания псевдоожиженного слоя необходимо подавать воздух со скоростью, превышающей скорость псевдоожижения, а для пневмотранспортирования дисперсного материала - со скоростью, превышающей скорость витания частиц материала, которые в поле центробежных сил существенно возрастают.

Известен способ сушки дисперсных материалов путем псевдоожижения крупнодисперсной фракции, нагрева ее в высокотемпературной зоне топочными газами и последующего смешения с мелкодисперсной фракцией в низкотемпературной зоне, продуваемой холодным воздухом, при этом для повышения качества сушки монодисперсных материалов в качестве крупнодисперсной фракции используют инертную насадку, имеющую одинаковую температуру в обеих зонах, а мелкодисперсную фракцию, подлежащую сушке, подают в низкотемпературную зону и обрабатвают ее воздухом, нагретым в псевдоожиженном слое инертной насадки, в режиме пневмотранспорта (авторское свидетельство СССР №761799, МПК F 26 В 3/10,1978). Данный способ позволил повысить несколько качество сушки дисперсных материалов. Вместе с тем, наличие насадки из адсорбента предполагает его периодическую регенерацию, возможность высокотемпературного воздействия на высушиваемый продукт в результате контактного теплообмена.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату при использовании является способ сушки дисперсных материалов, используемый английской фирмой "Барр-Мерфи". В соответствии с этим способом влажный дисперсный продукт, предназначенный для сушки, подается в смеситель непрерывного действия, в который также подается часть готового сухого продукта, так называемый ретур. После смешения этих продуктов средняя влажность смеси становится значительно ниже, чем у влажного материала, кроме того, смесь в отличие от влажного материала не комкуется и становится более сыпучей. Из смесителя продукт специальным питателем подается в дезинтегратор, где интенсивно измельчается. Выход из дезинтегратора конструктивно совмещен с трубой Вентури, которая является частью пневматической трубы-сушилки, т.е. из дезинтегратора измельченный продукт попадает в сушильный тракт, где подхватывается сушильным агентом. Сушильный агент представляет собой смесь топочных газов, свежего воздуха и рециркулирующего воздуха (части отработанного воздуха, возвращаемого в пневмосистему сушильной установки). Двигаясь по пневмотрубе в режиме пневмотранспорта, продукт высушивается и затем попадает в кольцевой изгиб пневмотракта в верхней части, который обеспечивает сепарацию крупных частиц и комков материала к внешней стенке, затем по спускной трубе они попадают в дезинтегратор, встроенный в нижний начальный участок пневмотракта. Измельченный в дезинтеграторе материал вновь поступает в сушильный тракт и досушивается в конце концов до конечной влажности благодаря тому, что крупные частицы могут совершать несколько проходов через пневмосушилку. Следует отметить, что продолжительность пребывания частиц высушиваемого продукта в пневмотрубе незначительна (2-3 секунды), поэтому эта сушилка применима для продуктов, сушка которых осуществляется в первый период, т.е. когда удаляется свободная влага. Для продуктов, у которых есть связанная влага, когда процесс удаления влаги идет в первом и втором периоде сушки, аппарат такого типа нельзя использовать, так как продукт несмотря даже на применение рециркуляции продукта за счет кольцевого изгиба трассы не успеет высушиться до нужной влажности. Другим ограничением способа сушки в режиме пневмотранспорта, предложенного фирмой "Барр-Мерфи" является необходимость проведения процесса при достаточно жестких температурных режимах, что связано с кратковременным периодом пребывания продукта в аппарате (В.И.Муштаев и др. Сушка в условиях пневмотранспорта, М, Химия, 1984, стр.135-136).

В основу настоящего изобретения положена задача создания способа сушки дисперсных материалов, свободного от упомянутых выше недостатков, присущих техническим решениям, представляющим известный уровень техники, т.е. способа, обеспечивающего сушку упомянутых продуктов, имеющих как свободную, так и связанную влагу, путем значительной интенсификации тепло- и массообмена в потоках газовзвеси, за счет увеличения относительной скорости движения частиц в газе при движении газовзвеси по криволинейному пути.

Технический результат, достигаемый в процессе реализации настоящего изобретения, заключается в создании способа сушки дисперсных материалов, в котором путем осуществления активного гидродинамического режима и, соответственно, интенсивного тепло- и массообмена, за счет предлагаемых параметров, режимов, а также используемых средств, обеспечивается высокое качество конечного продукта.

Задача, положенная в основу настоящего изобретения, с достижением упомянутого выше технического результата, решается тем, что в известном способе сушки дисперсных материалов, преимущественно влажного осадка послеспиртовой барды или пивной дробины, включающем подачу влажного дисперсного материала и сушильного агента, смешивание их с образованием газовзвеси, транспортировку ее в сушильную камеру, при этом воздействие на дисперсионный материал осуществляют на первой стадии в пневматической спиральной сушилке, состоящей из нескольких идентичных витков, с последовательно чередующимися прямолинейными и криволинейными участками в течение 4-5 секунд, а досушивание продукта до конечной влажности осуществляют в виброкипящем слое в течение 2,5-3,0 минут;

- а также тем, что для получения сухого сыпучего дисперсионного материала, например барды, не требующего дальнейшего измельчения в сухом виде, перед подачей в спиральную пневмосушилку смесь влажного и рециркулирующего продукта со средней влажностью 30-40% дополнительно подвергают интенсивному перемешиванию и измельчению, при этом средний дисперсный состав сухого продукта, например сухой барды, составляет 500-600 мкм;

- а также тем, что перемешивание упомянутой смеси осуществляют в одновальном смесителе непрерывного действия со скоростью вращения рабочего органа 600-800 об/мин;

- а также тем, что для равномерного распределения по сечению пневмоканала подаваемого в него влажного продукта, последний дополнительно подвергают ворошению;

- а также тем, что ворошение осуществляют посредством ворошителя рамочного типа, совершающего 600-800 об/мин.

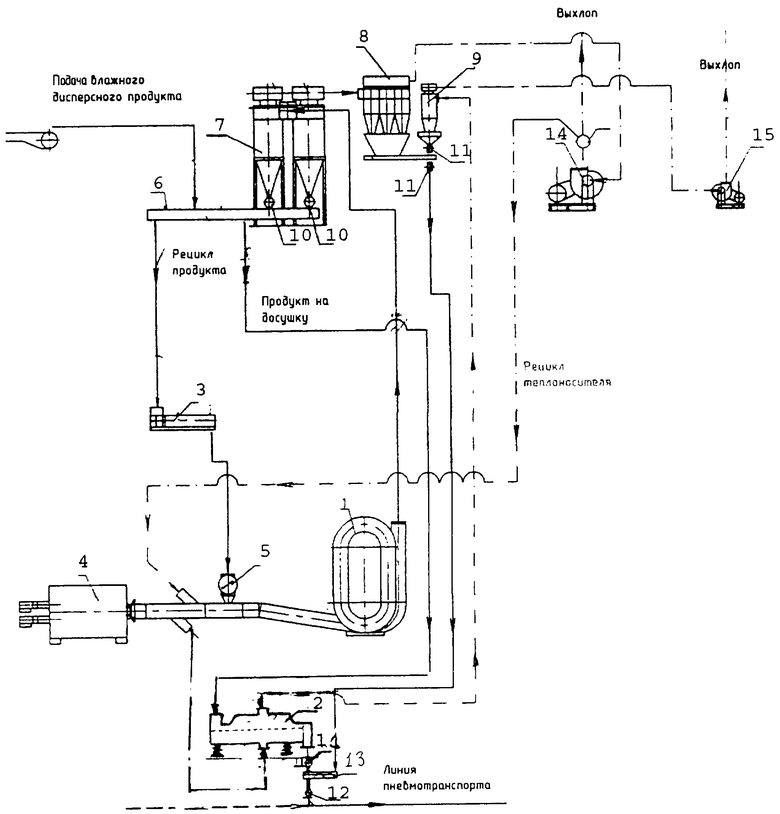

На чертеже схематически изображена установка для реализации заявленного способа сушки влажных, дисперсных материалов. Установка содержит спиральную сушилку 1, вибросушилку 2, одновальный смеситель 3, газовый теплогенератор 4, ворошитель 5, сборный шнек 6, циклоны-разгрузители 7, батарею циклонов 8 для улавливания пылевидной фракции, циклон вибросушилки 9, шлюзовые затворы 10 и 11, шлюзовой питатель 12, винтовой конвейер 13, главный вентилятор 14, вентилятор вибросушилки 15.

Способ сушки, например, послеспиртовой барды, осуществляется следующим образом. Жидкая барда с общим содержанием сухих веществ 6,5-7,0% в количестве 12-13 м3/ч подается в одну или две центрифуги типа ОГШ, в которых она разделяется на осадок с влажностью 68-72% и фильтрат с общим содержанием сухих веществ 3,5-4,0%. Фильтрат в дальнейшем частично возвращается в основное производство, а на сушку направляется влажный осадок в количестве 1500-1600 кг/час. После центрифуг влажный осадок сначала подается в сборный шнек, в котором он предварительно смешивается с рециркулирующим материалом (подсушенной бардой с влажностью 17-23%). Рециркуляция высушиваемого материала применяется для придания подаваемому в сушилку материалу хороших сыпучих свойств и получения более низкой средней влажности. Кроме того, в результате контактного тепло- и массообмена влажные и горячие (имеющие температуру около 90°С) частицы дисперсного материала осадка после центрифуги снижают свою влажность, что позволяет использовать для сушки более влажного продукта сушилку без увеличения сушильного тракта. Чтобы снизить среднюю влажность продукта, подаваемого в сушилку, до 35% необходимо рециркулировать не менее 3500 кг/час подсушенной барды с влажностью 20%. Окончательно влажный осадок перемешивается с рециркулятом в одновальном смесителе, в котором при числе оборотов 600-800 об/мин происходит также измельчение влажных дисперсных частиц продукта до определенного среднего размера, что важно для первой стадии сушки, которая осуществляется в спиральной сушилке в режиме пневмотранспорта.

Из смесителя продукт самотеком попадает в ворошитель рамочного типа, совершающий 600-800 об/мин и предназначенный для равномерного распределения продукта по сечению воздушного канала, по которому продукт попадает в спиральную сушилку. Площадь сечения этого канала равна площади сечения канала спиральной сушилки, а скорость сушильного агента в этом канале составляет 25-30 м/с. При этом массовая концентрация взвешенного материала в потоке газовзвеси составляет 0,25-0,3 кг/кг.

Непосредственно процесс сушки дисперсного материала осуществляется следующим образом. Наружный воздух засасывается в газовый теплогенератор, где смешивается с топочными газами, и затем с определенной температурой 280-320°С подается в воздушный канал (пневмоканал), соединяющий теплогенератор с пневматической спиральной сушилкой. В этот канал сначала подводится часть отработанного сушильного агента, т.е. имеет место рециркуляция сушильного агента, что позволяет снизить расход теплоносителя по сравнению с обычным процессом сушки. При коэффициенте рециркуляции сушильного агента 0,9-1,0 (когда на рециркуляцию возвращается около 50% отработанного сушильного агента) получается 10-15% экономии теплоносителя. После подмешивания рециркулирующего сушильного агента температура сушильного агента, подаваемого на сушку, снижается до 170-190°С. Двигаясь со скоростью 25-30 м/с, сушильный агент проходит мимо загрузочного патрубка (места ввода продукта), подхватывает влажный дисперсный продукт и в режиме пневмотранспорта подает его в спиральную сушилку. В спиральной сушилке продукт, двигаясь в режиме пневмотранспорта, обезвоживается, а температура сушильного агента при этом снижается до 80°С. На выходе из спиральной сушилки дисперсный продукт имеет среднюю влажность 17-23%.

При осуществлении процесса сушки дисперсного материала в режиме пневмотранспорта важно, чтобы время пребывания дисперсного продукта в пневмотрассе соответствовало расчетной продолжительности сушки этого продукта. Известна зависимость продолжительности сушки дисперсных материалов в спиральном аппарате от ряда парметров дисперсного материала, подвергаемого сушке, и режимов процесса сушки (монография В.Г.Систер, В.И.Муштаев и А.С.Тимонин "Экология и техника сушки дисперсных материалов", 1999 г., с.98), выраженная формулой

τ=cв·σ·ρ·(t0+tк)/αэф·sуд·Тдв,

где cв - теплоемкость воздуха, ккал/кг·град.;

σ - уд. расход воздуха на 1 кг сух. продукта, кг/кг;

ρ - насыпная (объемная) плотность материала, кг/м3;

t0 и tк - начальная и конечная температуры сушильного агента, °С;

αэф - эффективное значение межфазного коэффициента теплообмена, Вт/м2·К (αэф=200 Вт/м2·К);

sуд - удельная поверхность дисперсного материала, 1/м, (sуд=6/ψ·d, где ψ - коэффициент сферичности, d - средневзвешенный диаметр частиц дисперсного материала);

Тдв - движущая сила процесса сушки: (Тдв=(t0-tмт)-(tк-tпр)/ln(t0-tмт)/(tк-tпр), где tмт - температура мокрого термометра, tпр -температура продукта в процессе сушки, °С).

Расчетная продолжительность сушки для влажного дисперсного осадка на примере спиртовой барды при указанных выше параметрах процесса составляет около 4 секунд, что хорошо коррелируется с аналогичным значением, полученным заявителем экспериментально.

Кроме того, известно что продолжительность пребывания дисперсного продукта в пневмосушилке определяется длиной ее трассы и скоростью движения продукта v, которая для спирального аппарата связана со скоростью воздушного потока w через коэффициент скольжения фаз i. Из указанного источника известны уравнения, которые можно использовать для расчета коэффициента скольжения фаз i в спиральном пневмоаппарате, которые связывают этот коэффициент с параметрами, характеризующими поток газовзвеси, физико-механическими свойствами частиц и геометрическими характеристиками канала

i=5·10-2·Reч 0,15·Frц 0,18·μ0,12·(ρм/ρ)0,27,

где Re=v·d/ν - число Рейнольдса;

Frц=w·R2/g - число Фруда;

μp - удельный расход продукта на единицу массы газовой фазы, кг/кг;

ρм - плотность дисперсной фазы, кг/м3;

ρ - плотность газовой фазы, кг/м3.

Полученные расчетные данные пребывания дисперсного продукта в пневмосушилке, с учетом длинны ее трассы и скорости движения продукта, также имеют хорошее совпадение с полученными экспериментальными данными.

После спиральной сушилки поток газовзвеси попадает в циклон-разгрузитель типа ЦОЛ, где происходит отделение большей части дисперсного материала от отработанного сушильного агента, который затем направляется на доочистку в батарею циклонов. В батарее циклонов улавливается мелкодисперсная часть высушиваемой барды, которая по некоторым параметрам, например содержанию протеинов, может существенно (примерно в 2 раза) отличаться от основной массы продукта, поэтому для барды, в зависимости от требований потребителя, могут применяться две схемы: однопродуктовая (мелкодисперсная фракция подмешивается в основной продукт) и двухпродуктовая (мелкодисперсная фракция собирается как отдельный продукт. После циклона-разгрузителя основная масса дисперсного материала с помощью шнеков и нории подается в сборный шнек, в который подается влажный осадок из центрифуг. В начале сборного шнека через специальное выгрузное отверстие с регулируемым шибером часть подсушенного продукта направляется в вибросушилку, в которой осуществляется окончательная досушка продукта в виброкипящем слое. Температура сушильного агента на входе в вибросушилку может варьироваться в широком диапазоне от 100 до 200°С в зависимости от производительности и влажности подаваемого в нее продукта.

Для аппарата с виброкипящим слоем продолжительность сушки дисперсного материала определяется физико-химическими свойствами продукта (дисперсностью, связью влаги с материалом, начальной и конечной влажностью, термостойкостью и др.) и параметрами процесса сушки (температурой сушильного агента на входе и выходе из сушильной камеры, скоростью воздуха под газораспределительной решеткой и др.).

Продолжительность сушки различных дисперсных материалов в виброкипящем слое может варьироваться от нескольких минут до нескольких часов. Для продуктов типа влажного осадка спиртовой барды, имеющего определенную дисперсность (dcp=500-600 мкм) продолжительность сушки по полученным экспериментальным данным составляет несколько минут в зависимости от режима сушки. Для того чтобы высушить дисперсный продукт в виброкипящем слое до заданной конечной влажности, необходимо, чтобы продолжительность сушки не превышала продолжительность пребывания продукта в виброаппарате.

Продолжительность пребывания дисперсного продукта во время второй стадии сушки в аппарате с виброкипящим слоем τ рассчитывается по материальному балансу из соотношения:

G2а.с.=τ·Gсл а.с.,

где G2а.с. - производительность (по абсолютно сухой массе) сушильной установки;

Gсл а.с. - масса продукта в слое, которая зависит от площади газораспределительного решета виброаппарата, высоты слоя и насыпной массы продукта. Время пребывания высушиваемого продукта в вибросушилке (продолжительность сушки в виброкипящем слое) регулируется с помощью поворотного порога на выходе из сушилки изменением высоты виброкипящего слоя. Т.е. чем выше порог, тем выше виброкипящий слой продукта и тем больше время пребывания продукта в виброаппарате. Температура отработанного сушильного агента на выходе из вибросушилки составляет 50-60°С. Таким образом, путем сочетания двух стадий воздействия на дисперсный материал, подвергающийся сушке, предложенных режимов и параметров сушильной камеры создан способ сушки упомянутых материалов, существенно превосходящий по эффективности известный уровень техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Пневмосушилка для дисперсных материалов | 1969 |

|

SU282150A1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Пневмосушилка для дисперсных материалов | 1988 |

|

SU1548628A1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2312283C1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| ПНЕВМОСУШИЛКА С ЦИКЛОННЫМ СЕПАРАТОРОМ | 2006 |

|

RU2312284C1 |

| Пневмосушилка для дисперсных материалов | 1987 |

|

SU1548629A2 |

| СПИРАЛЬНО-ВИХРЕВАЯ ПНЕВМОСУШИЛКА С ВЫНЕСЕННОЙ ВИХРЕВОЙ КАМЕРОЙ | 2006 |

|

RU2309346C1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2309347C1 |

Изобретение относится к сушильной технике и может использоваться для сушки в режиме пневмотранспорта различных дисперсных материалов в пищевой, спиртовой, пивоваренной, комбикормовой промышленности. Способ сушки дисперсных материалов, преимущественно влажного осадка послеспиртовой барды или пивной дробины, включает подачу влажного дисперсного материала и сушильного агента, смешивание их с образованием газовзвеси, транспортировку ее в сушильную камеру, при этом воздействие на дисперсный материал осуществляют на первой стадии в пневматической спиральной сушилке с последовательно чередующимися прямолинейными и криволинейными участками, например, в течение 4-5 секунд, а досушивание продукта до конечной влажности осуществляют в вибрационной сушилке в виброкипящем слое, например, в течение 2,5-3,0 минут. Для получения сухого сыпучего дисперсионного материала, не требующего дальнейшего измельчения в сухом виде, перед подачей в спиральную пневмосушилку, смесь влажного и рециркулирующего продукта со средней влажностью 30-40% дополнительно могут подвергнуть интенсивному перемешиванию и измельчению, при этом средний дисперсный состав сухой барды составляет 500-600 мкм. Изобретение должно обеспечить повышение качества конечного продукта. 5 з.п.ф-лы, 1 ил.

| МУШТАЕВ В.И | |||

| и др | |||

| Сушка в условиях пневмотранспорта, М., Химия, 1984, стр.135-136 | |||

| 0 |

|

SU155448A1 | |

| Установка для сушки и термообработки сыпучих материалов в виброкипящем слое | 1978 |

|

SU731237A1 |

| Пневматическая сушилка пастообразных материалов, например, прессованных дрожжей | 1953 |

|

SU99876A1 |

| Установка для сушки дисперсных материалов | 1981 |

|

SU958814A1 |

Авторы

Даты

2005-08-20—Публикация

2003-12-26—Подача