Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса получения капсулированных ферментных препаратов в микробиологической, медицинской, фармацевтической и пищевой промышленности.

Известен способ автоматического управления процессом вакуум-сублимационной сушки по принципу теплового насоса [Пат. РФ 2255279, F26B 25/22, 2005], в котором используют горячий хладагент как источник теплоты для непосредственного процесса вакуум-сублимационной сушки продуктов. При этом конденсатор теплового насоса в виде змеевика размещают в слое замороженных частиц (гранул) продукта, а теплоту конденсации хладагента через трубки змеевика передают замороженным частицам (гранулам) продукта и нагревают его как минимум до температуры 70-80°C.

Недостатком известного способа является то, что он не приемлем для сушки ферментных препаратов. Нагрев большинства ферментных препаратов при температуре выше 32…40°C способствует инактивации биологически ценных веществ, потере термоустойчивости до полного разрушения ферментов. Кроме того, змеевик в слое замороженных частиц продукта будет препятствовать перемещению продукта во внутреннем объеме сублимационной камеры и снизит эффективность деструкции слоя, а следовательно, и производительность получения порошка ферментного препарата.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения порошкообразных ферментных препаратов [Пат. РФ 2495122, МПК C12N 9/00, C12M 1/02. Способ получения порошкообразных ферментных препаратов; заявлено 07.11.2012; опубл. 10.10.2013], предусматривающий глубинное культивирование микроорганизмов ферментных препаратов с непрерывной аэрацией стерильным воздухом и механическим перемешиванием при температуре культивирования 30…32°C по всему объему ферментатора с обогревающей рубашкой.

Недостатки способа:

- отсутствие капсулы ферментного препарата не позволяет сохранить его качество, так как происходит воздействие кислорода воздуха на окислительные процессы порошкообразного ферментного препарата, при этом происходит уменьшение срока хранения готовых ферментных препаратов;

- отсутствие системы регенерации секции испарителя, работающей в режиме регенерации охлаждающей поверхности при размораживании «снеговой шубы», не позволяет обеспечить непрерывность подготовки сушильного агента с заданными параметрами и, как следствие, обеспечить необходимое качество и свойства капсулированных ферментных препаратов;

- недостаточно высокие точность и надежность управления технологическими параметрами на всех стадиях процесса получения высококачественных ферментных препаратов из-за отсутствия оперативного управления материальными и энергетическими потоками.

Технической задачей изобретения является повышение качества капсулированных ферментных препаратов за счет повышения точности и надежности управления технологическими параметрами, повышение сроков хранения капсулированных ферментных препаратов, а также повышение энергетической эффективности посредством утилизации вторичной теплоты.

Для решения технической задачи изобретения в способе управления процессом получения капсулированных ферментных препаратов, предусматривающем получение ферментных препаратов посредством глубинного культивирования микроорганизмов ферментных препаратов с непрерывной аэрацией стерильным воздухом и механическим перемешиванием по всему объему ферментатора с обогревающей рубашкой; получение горячего воздуха в конденсаторе теплового насоса с отводом одной его части в распылительную сушилку, а другой - для подогрева воды, подаваемой в обогревающую рубашку ферментатора; возврат отработанного воздуха после рекуперативного теплообменника и испарителя теплового насоса в конденсатор с образованием контура рециркуляции; попеременную подачу полученной культуральной жидкости под давлением на фильтрование в два установленных параллельно фильтра с противоточной водной регенерацией фильтрующего элемента, которые попеременно работают в режиме разделения с отводом осадка и регенерации; отвод фильтрата культуральной жидкости с содержанием СВ 5…8% сначала в накопительный сборник, а затем в распылительную сушилку с использованием парокомпрессионного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающих по замкнутому термодинамическому циклу; охлаждение отработанного сушильного агента в испарителе и его подачу в режиме замкнутого цикла в конденсатор; отвод образовавшегося в испарителе конденсата в количестве испарившейся из продукта влаги в сборник конденсата с последующей подачей под давлением в фильтр, работающий в режиме регенерации, новым является то, что в рабочей камере распылительной сушилки высушиваемые частицы ферментного препарата покрывают пленкой структурообразующей суспензии, в качестве которой используют желатин, а полученные после сушки капсулированные гранулы выводят в качестве готового продукта; в контуре рециркуляции хладагента парокомпрессионного теплового насоса используют двухсекционный испаритель, рабочая и резервная секции которого попеременно работают в режиме конденсации и регенерации; при этом регенерацию теплообменной поверхности резервной секции испарителя осуществляют частью горячего воздуха, отводимого из контура рециркуляции после конденсатора теплового насоса с подпиткой свежим воздухом, забираемым из атмосферы; образовавшийся конденсат при размораживании «снеговой шубы» на охлаждающей поверхности резервной секции испарителя отводят в сборник конденсата; измеряют расходы питательной среды, посевного материала, стерильного воздуха, культуральной жидкости, фильтрата культуральной жидкости до накопительного сборника и на входе в распылительную сушилку, горячего воздуха, хладагента, структурообразующей суспензии на создание капсулы, конденсата на водную регенерацию фильтрующей перегородки фильтра, работающего в режиме регенерации; температуры культивирования, хладагента на входе и выходе из испарителя, кипения хладагента в испарителе, холодного воздуха из секций испарителя, горячего воздуха на входе в распылительную сушилку; концентрацию взвешенных частиц в фильтрате культуральной жидкости; устанавливают температуру культивирования по расходу культуральной жидкости и посевного материала в ферментатор воздействием на расход теплой воды в обогревающую рубашку; по текущим значениям температуры хладагента до и после испарителя и температуры его кипения определяют текущее значение коэффициента теплопередачи и при достижении предельно допустимого заданного значения осуществляют переключение рабочей секции испарителя на режим регенерации с включением резервной секции в режим конденсации; по измеренному значению концентрации взвешенных частиц фильтрата культуральной жидкости осуществляют переключение фильтров из режима разделения в режим регенерации и устанавливают расход воды на водную регенерацию фильтрующего элемента фильтра, работающего в режиме регенерации; по расходу фильтрата культуральной жидкости устанавливают температуру и расход горячего воздуха в распылительную сушилку с коррекцией по влажности капсулированного препарата, а также расход структурообразующей суспензии, подпитку свежего воздуха в контур рециркуляции осуществляют по суммарному расходу горячего воздуха.

Технический результат изобретения заключается в повышении качества капсулированных ферментных препаратов за счет повышения точности и надежности управления технологическими параметрами, повышение сроков хранения капсулированных ферментных препаратов, а также в повышении энергетической эффективности посредством утилизации вторичной теплоты.

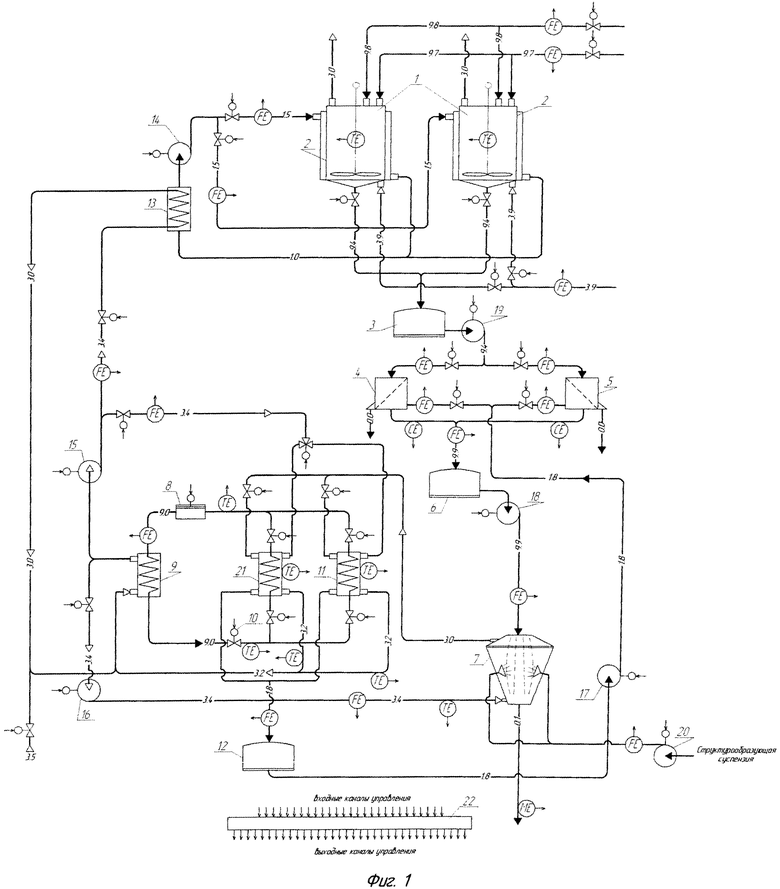

На фиг. 1 представлена схема, реализующая предлагаемый способ управления процессом получения капсулированных ферментных препаратов.

Схема содержит ферментаторы 1 с обогревающей рубашкой 2; сборник урожая 3; фильтры 4 и 5; сборник жидкой фазы ферментного препарата 6; распылительную сушилку 7; компрессор холодильной машины 8; конденсатор 9; терморегулирующий вентиль 10; рабочую секцию испарителя 11, резервную секцию испарителя 21; сборник конденсата 12; рекуперативный теплообменник 13; насосы 14, 17, 18, 19, 20; вентиляторы 15, 16; микропроцессор 22; датчики: FE - расхода, TE - температуры, ME - влажности, CE - концентрации; линии материальных потоков: 0.0 - вывод осадка; 0.1 - высушенный ферментный препарат; 1.0 - отработанная вода; 1.5 - теплая вода; 1.8 - конденсат; 3.0 - отработанный воздух; 3.2 - холодный воздух; 3.4 - горячий воздух; 3.5 - свежий воздух; 3.9 - стерильный воздух; 9.0 - рециркуляция хладагента; 9.4 - культуральная жидкость; 9.7 - питательная среда; 9.8 - посевной материал (инокулят); 9.9 - фильтрат культуральной жидкости.

Способ управления процессом получения капсулированных ферментных препаратов осуществляется следующим образом.

В ферментаторах 1 с обогревающими рубашками 2 методом аэробной глубинной ферментации осуществляют получение культуральной жидкости при температуре 30…32°C при создании оптимальных условий культивирования за счет интенсивного массо- и энергообмена между клетками микроорганизмов питательной среды и посевного материала (инокулята), подаваемых по линиям 9.7 и 9.8. При этом осуществляют аэрацию питательной среды потоком стерильного воздуха, подаваемого в ферментаторы по линии 3.9, и ее непрерывное механическое перемешивание по всему объему ферментаторов.

Использование нескольких ферментаторов позволяет обеспечить непрерывность работы распылительной сушилки, так как длительность культивирования значительно больше, чем длительность сушки.

Полученную в ферментаторах культуральную жидкость подают в сборник урожая 3, после чего насосом 19 попеременно подают на фильтрование в два установленных параллельно фильтра 4 и 5 с противоточной водной регенерацией фильтрующего элемента, которые попеременно работают в режиме разделения с отводом осадка и регенерации. В фильтрах происходит отделение твердой фазы, которую выводят по линии 0.0, а фильтрат культуральной жидкости с содержанием СВ 5…8% по линии 9.9 подают в сборник жидкой фазы ферментного препарата 6. Фильтрат культуральной жидкости насосом 18 направляют в распылительную сушилку 7.

Культуральная жидкость с помощью форсунок распыляется в сушильной камере, где контактирует с горячим воздухом с температурой 70…75°C, подаваемым по линии 3.4. Таким образом, достигается значительное увеличение поверхности испарения. За счет интенсивного массо- и теплообмена между высушиваемым продуктом и горячим воздухом диспергированные частицы ферментного препарата теряют влагу в течение короткого промежутка времени, и одновременно покрываются пленкой структурообразующей суспензии, а полученный после сушки капсулированный ферментный препарат выводят в качестве готового продукта с влажностью 5…7%.

Нагрев воздуха, подаваемого в распылительную сушилку 7 в качестве сушильного агента, происходит с использованием парокомпрессионного теплового насоса.

Парокомпрессионный тепловой насос, включающий конденсатор 9, испаритель, состоящий из рабочей секции 11 и резервной секции 21, компрессор 8, терморегулирующий вентиль 10 и рекуперативный теплообменник 13, работает в режиме теплового насоса по следующему термодинамическому циклу. Рабочая и резервная секции двухсекционного испарителя работают попеременно в режиме конденсации и регенерации; при этом регенерацию теплообменной поверхности резервной секции испарителя осуществляют частью горячего воздуха, отводимого из контура рециркуляции после конденсатора теплового насоса, с подпиткой свежим воздухом, забираемым из атмосферы.

Хладагент всасывается компрессором 8, сжимается до давления конденсации и по замкнутому контуру 9.0 направляется в конденсатор 9. Затем хладагент дросселируется до заданного давления, соответствующего его температуре кипения, посредством терморегулирующего вентиля 10. С этим давлением хладагент поступает в рабочую секцию 11 двухсекционного испарителя и испаряется с выделением холода. Переключение рабочей секции испарителя на режим регенерации происходит с включением резервной секции 21 в режим конденсации. Образовавшийся конденсат при размораживании «снеговой шубы» на охлаждающей поверхности резервной секции испарителя отводят в сборник конденсата 12. Пары хладагента по контуру 9.0 направляются в компрессор 8, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Отработанный воздух из распылительной сушилки 7 с температурой 30…35°C и влагосодержанием 0,025…0,030 кг/кг по линии 3.0 поступает в секции испарителя, где из них удаляется влага, отводимая по линии 1.8 в сборник конденсата 12. Полученный таким образом конденсат с помощью насоса 17 подается на фильтры 4 и 5, где используется для их промывания от осадка.

Осушенный и охлажденный воздух с температурой 5…7°C и влагосодержанием 0,003…0,005 кг/кг по линии 3.0 вместе с отработанным воздухом из рекуперативного теплообменника 13 подается в конденсатор 9. Воздух, нагретый в конденсаторе до температуры 70…75°C, разделяют на три потока, первый из которых по линии 3.4 подают вентилятором 15 в рекуперативный теплообменник 13 для подогрева воды, подаваемой в обогревающую рубашку ферментатора, второй - вентилятором 16 в распылительную сушилку 7, третий отводят из контура рециркуляции после конденсатора 9 парокомпрессионного теплового насоса с подпиткой свежим воздухом по линии 3.5.

В рекуперативном теплообменнике 13 происходит теплообмен между нагретым воздухом и отработанной водой, отводимой из ферментаторов, за счет которого вода нагревается до температуры 40…45°C. После этого нагретая вода вновь подается в обогревающие рубашки ферментаторов насосом 14, где используется для стабилизации температурного режима процесса культивирования.

Информация о температуре культивирования в ферментаторах, расходе питательной среды по линии 9.7, расходе посевного материала (инокулята) по линии 9.8, расходе стерильного воздуха по линии 3.9, частоте вращения мешалки, расходе теплой воды в обогревающую рубашку 2 по линии 1.5, расходе культуральной жидкости по линии 9.4, расходе конденсата на водную регенерацию фильтрующей перегородки фильтров 4 и 5 по линии 1.8, расходе фильтрата культуральной жидкости по линии 9.9, концентрации взвешенных частиц в фильтрате культуральной жидкости, расходе горячего воздуха на подогрев воды в рекуперативном теплообменнике 13, на сушку ферментного препарата в распылительную сушилку 7 и на регенерацию теплообменной поверхности резервной секции испарителя 21 по линии 3.4, температуре горячего воздуха на входе в распылительную сушилку 7, температуре хладагента на входе и выходе из испарителя и температуре кипения хладагента в испарителе по линии 9.0, температуре холодного воздуха из секций испарителя по линии 3.2, расходе структурообразующей суспензии на создание капсулы ферментного препарата в распылительную сушилку 7, влажности капсулированного ферментного препарата по линии 0.1 с помощью датчиков передается в микропроцессор 22, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью.

Микропроцессор устанавливает массовый и тепловой поток теплой воды с температурой 40…45°C в обогревающие рубашки 2 ферментаторов 1 в линии 1.5 воздействием на расход теплой воды путем изменения мощности регулируемого привода насоса 14 с коррекцией по температуре культивирования в ферментаторах 1. При этом достигается стабилизация температуры ферментации 30…32°C и рациональное использование теплоты конденсации хладагента в конденсаторе парокомпрессионного теплового насоса при получении горячего воздуха с температурой 70…75°C.

По измеренному значению концентрации взвешенных частиц в фильтрате культуральной жидкости, отводимой в сборник 6 по линии 9.9, осуществляют переключение фильтров 4 и 5 из режима разделения в режим регенерации и устанавливают расход воды по линии 1.8 на водную регенерацию фильтрующего элемента фильтра, работающего в режиме регенерации, путем изменения мощности регулируемого привода насоса 17.

По расходу фильтрата культуральной жидкости по линии 9.9 микропроцессор 22 устанавливает температуру и расход горячего воздуха по линии 3.4 в распылительную сушилку 7 путем изменения мощности привода компрессора 8 парокомпрессионного теплового насоса и мощности регулируемого привода вентилятора 16 с коррекцией по влажности капсулированного препарата, а также расход структурообразующей суспензии воздействием на мощность привода вентилятора 20.

По суммарному расходу горячего воздуха, подаваемого в рекуперативный теплообменник 13 для подогрева воды, в распылительную сушилку 7, и на регенерацию теплообменной поверхности резервной секции испарителя 21 устанавливают расход свежего воздуха по линии 3.5 на подпитку в контуре рециркуляции.

По текущим значениям температуры хладагента по линии 9.0 до и после рабочей секции испарителя и температуры его кипения в испарителе микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя и при достижении предельно допустимого заданного значения осуществляют переключение рабочей секции испарителя 11 на режим регенерации с включением резервной секции 21 в режим конденсации.

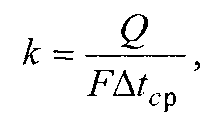

Коэффициент теплопередачи определяет количество теплоты, которое передается от одного теплоносителя к другому (от водяных паров к хладагенту или от хладагента водяным парам) через единицу площади разделяющей их охлаждающей поверхности рабочей секции испарителя в единицу времени при разности температур между теплоносителями 1 град:

где Q=Vcρ(t1-t2) - количество теплоты от отработанного воздуха, поступающего из распылительной сушилки в рабочую секцию испарителя парокомпрессионного теплового насоса, кДж/ч; c, ρ - средние значения теплоемкости, кДж/(кг·K), и плотности, кг/м3, отработанного воздуха; V - объемный расход отработанного воздуха, м3/ч; F - площадь поверхности охлаждающего элемента испарителя, м2; Δtcp=(t1-t2)/ln[(t1-t3)/(t2-t3)] - средний температурный напор, °C; t1 - температура отработанного воздуха перед рабочей секцией испарителя, °C, t2 - температура холодного воздуха после испарителя, °C, t3 - температура кипения хладагента в испарителе, °C.

Микропроцессор непрерывно вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного значения, по которому воздействует на соотношение расходов «отработанный воздух-хладагент» путем изменения расхода хладагента в линии рециркуляции 9.0 воздействием на мощность привода компрессора 8. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения микропроцессор увеличивает холодопроизводительность холодильной машины, работающей в режиме парокомпрессионного теплового насоса.

Если увеличение холодопроизводительности (расхода хладагента в линии 9.0) не позволяет вывести текущее значение коэффициента теплопередачи на заданное значение, то микропроцессор отключает рабочую секцию испарителя 11 из линии рециркуляции хладагента 9.0 холодильной машины и подключает резервную секцию 21 посредством синхронной работы исполнительных механизмов.

Одновременно микропроцессор 22 осуществляет переключение направления движения горячего воздуха с помощью распределителя потока в рабочую секцию испарителя 11, которая из режима конденсации водяных паров на ее охлаждающей поверхности переключается на режим регенерации, т.е. режим размораживания «снеговой шубы». При этом секция, работающая в режиме регенерации, отключается из контура рециркуляции хладагента 9.0 парокомпрессионного теплового насоса, а резервная 21 подключается посредством синхронной работы исполнительных механизмов.

Полученный в процессе размораживания конденсат, образовавшийся из размороженной на охлаждающей поверхности секции испарителя «снеговой шубы», отводят в накопительный сборник 12.

Примеры реализации способа

Процесс ферментации осуществлялся в ферментаторе аэробной глубинной ферментации с комбинированным подводом энергии: к газовой фазе для аэрации стерильным воздухом с помощью барботера и к жидкой фазе перемешиванием с помощью механической мешалки, который заключался в дозированной подаче потоков питательной среды, инокулята (посевного материала), стерильного воздуха, горячей воды в обогревающую рубашку для обеспечения высокой интенсивности массо- и энергообмена микробных клеток инокулята с питательной средой за счет стабилизации параметров процесса на уровне, требуемом для оптимального развития продуцента и образования целевого продукта. Из ферментатора отводили отработанный воздух, отработанную воду и культуральную жидкость в виде смеси, содержащей клетки, внеклеточные метаболиты и биомассу с остаточной концентрацией целевого продукта.

Для выделения целевого продукта из культуральной жидкости ее подвергали фильтрации с удалением осадка биомассы и подачей фильтрата в распылительную сушилку SD-1000 [EYELA, Япония] со следующими техническими характеристиками:

Пример 1

В качестве объекта производства использован ферментный препарат инулиназы, полученный глубинным способом с использованием продуцента микромицета Aspergillus awamori 2250 [Шевцов А.А., Тертычная И.В., Тертычная Т.Н. // Состояние, проблемы и перспективы производства и переработки сельскохозяйственной продукции: Материалы междунар. науч.-практ. конф., посвященной 10-летию факультета пищевых технологий, 29-30 марта 2011 г. - г. Уфа, 2011. - С. 355-357].

Максимальный выход целевого продукта по активности достигался при следующем режиме культивирования:

Учитывая эксплуатационные характеристики распылительной сушилки и холодильной машины, работающей в режиме парокомпрессионного теплового насоса, находим рациональный интервал значений коэффициента теплопередачи от водяных паров к хладагенту через поверхность охлаждающего элемента испарителя [Данилов Г.Н., Филаткин В.Н. и др. Сборник задач по процессам теплообмена в пищевой и холодильной промышленности. - М.: Агропромиздат, 1986. - 288 с.].

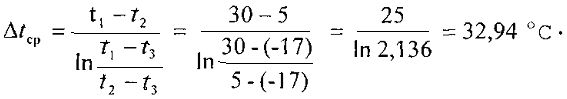

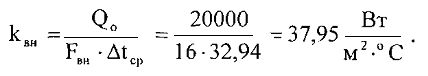

В качестве испарителя использован горизонтальный кожухотрубный испаритель с внутритрубным кипением хладагента R22 холодопроизводительностью Qо=20 кВт, выполненный из медных трубок диаметром 20×2 мм с алюминиевой вставкой. В межтрубном пространстве движутся водяные пары и конденсируются на поверхности трубок с образованием «снеговой шубы». Температура водяных паров, входящих в испаритель, t1=30°C, температура несконденсировавшихся паров, выходяших из испарителя, t2=5°C, температура кипения хладагента t3=-17°C, F=16 м2 - площадь поверхности охлаждающего элемента испарителя.

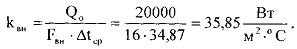

Среднелогарифмический температурный напор между хладагентом и водяными парами:

Коэффициент теплопередачи испарителя kвн, отнесенный к общей поверхности труб, находим по уравнению теплопередачи от водяных паров к хладагенту:

Конденсация водяных паров с образованием на охлаждающем элементе испарителя «снеговой шубы» ведет к постепенному снижению коэффициента теплопередачи от водяных паров к хладагенту через поверхность охлаждающих труб испарителя. В результате процесс конденсации водяных паров из сушильного агента на поверхности охлаждающих труб испарителя замедляется, сушильный агент теряет влагопоглощающие свойства, снижается скорость влагоудаления.

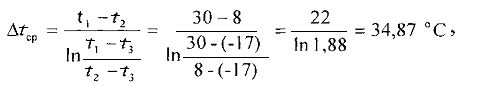

Изменение условий работы испарителя за счет образования «снеговой шубы» (ρ=200 кг/м3), например толщиной δин=10 мм, приведет к повышению температуры отработанного воздуха, выходящего из испарителя, с t2=5°C до t2=8°C, тогда

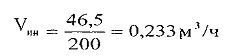

Влияние «снеговой шубы» на процесс теплопередачи приводит к снижению теплового потока от водяных паров через «снеговую шубу» к оребренной поверхности трубок испарителя. Масса выпадающего инея при образовании «снеговой шубы» соответствует количеству влаги, испаряемой из продукта, например 46,5 кг/ч (или 12,9×10-3 кг/с). При этом объем инея «снеговой шубы» составит:

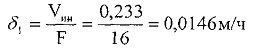

Образующийся за час слой «снеговой шубы» будет иметь толщину

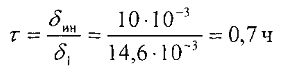

Время образования слоя инея максимально заданной толщины, например, 10 мм, составит:

Поэтому в процессе сушки необходимо поддерживать текущее значение коэффициента теплопередачи не ниже 35,85 Вт/(м2·°C).

При снижении текущего значения коэффициента теплопередачи ниже 35,85 Вт/(м2·°C) микропроцессор отключает рабочую секцию испарителя из линии рециркуляции хладагента и подключает резервную секцию.

Часть воздуха, нагретого в конденсаторе до температуры 71°C, подают в рекуперативный теплообменник 13 для подогрева воды до температуры 41°C, подаваемой в обогревающую рубашку ферментатора, обеспечивая заданный режима процесса культивирования.

В двух ферментаторах, снабженных обогревающими рубашками, методом аэробной глубинной ферментации осуществляют подготовку культуральной жидкости при температуре 31±0,5°C. При этом создаются оптимальные условия культивирования за счет интенсивного массо- и энергообмена между клетками микроорганизмов питательной среды и посевного материала. Кроме того, осуществляют непрерывное механическое перемешивание питательной среды по всему объему ферментатора и ее аэрацию потоком стерильного воздуха, подаваемого в ферментатор.

Культуральную жидкость, полученную в ферментаторе, подают в сборник урожая, а после накопления достаточного объема насосом перекачивают в два фильтра для отделения твердой фазы, которую затем выводят из системы. Фильтрат культуральной жидкости с влажностью 93±0,5% подают в сборник жидкой фазы ферментного препарата и насосом направляют в распылительную сушилку.

Культуральная жидкость с помощью форсунок распыляется в сушильной камере, где контактирует с горячим воздухом с температурой 71±0,5°C. Одновременно в процессе распылительной сушки ферментный препарат покрывается пленкой структурообразующей суспензии, в качестве которой используют желатин. Гранулы из желатина подвергают дополнительной обработке танином. В результате чего они обладают низкой гигроскопичностью и хорошей сыпучестью.

В результате полученный капсулированный ферментный препарат с влажностью 6±0,5% выводился из распылительной сушилки в качестве готового продукта.

Нагрев воздуха, подаваемого в распылительную сушилку, происходит с применением холодильной машины, работающей в режиме парокомпрессионного теплового насоса по следующему термодинамическому циклу.

Хладагент всасывается компрессором, сжимается до давления конденсации и по замкнутому контуру направляется в конденсатор, после чего дросселируется до заданного давления, соответствующего его температуре кипения, посредством терморегулирующего вентиля. С этим давлением хладагент поступает в испаритель и испаряется с выделением холода. Пары хладагента направляются в компрессор, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Отработанный воздух из распылительной сушилки с температурой 31±0,5°C и влагосодержанием 0,025 кг/кг поступает в испаритель, где из него удаляется влага, отводимая в сборник конденсата. Полученный таким образом конденсат с помощью насоса подается на фильтры, где используется для их промывания от осадка.

Осушенный и охлажденный воздух с температурой 6±0,5°C и влагосодержанием 0,003 кг/кг вместе с отработанным воздухом из рекуперативного теплообменника подается в конденсатор. Воздух, нагретый в конденсаторе до температуры 71±0,5°C, разделяется на три потока, первый из которых подается вентилятором в рекуперативный теплообменник, второй - в распылительную сушилку, а третий отводят из контура рециркуляции после конденсатора парокомпрессионного теплового насоса с подпиткой свежим воздухом.

Многократное использование сушильного агента в контуре его рециркуляции позволяет обеспечить экономию энергетических затрат и снизить их по сравнению с прототипом на 10-12%.

В рекуперативном теплообменнике происходит теплообмен между нагретым воздухом и отработанной водой, отводимой из ферментаторов, за счет которого вода нагревается до температуры 41±0,5°C. После этого нагретая вода вновь подается в обогревающие рубашки ферментаторов, где используется для стабилизации температурного режима процесса культивирования.

Пример 2

Способ аналогичен примеру 1, но аэробное глубинное культивирование проводили микромицета Trichoderma harzianum F114 продуцента фермента β-маннаназы, который гидролизует маннаны растительного углеводсодержащего сырья до маннозы.

Максимальный выход целевого продукта по активности достигался при следующем режиме культивирования:

Способ осуществляют при следующих параметрах:

Способ управления процессом получения капсулированных ферментных препаратов позволяет:

- капсулирование позволяет сохранить качество ферментных препаратов, так как предотвращает воздействие кислорода воздуха на окислительные процессы внутри капсулы, при этом достигается увеличение сроков хранения и уменьшается вероятность порчи продукта, в том числе при транспортировке, поскольку обеспечивается защита от механических повреждений;

- система регенерации секции испарителя, работающей в режиме регенерации охлаждающей поверхности при размораживании «снеговой шубы», позволяет обеспечить непрерывность подготовки сушильного агента с заданными параметрами и, как следствие, обеспечить необходимое качество и свойства капсулированных ферментных препаратов;

- повысить качество ферментных препаратов за счет повышения точности и надежности управления технологическими параметрами;

- дает возможность обеспечить экологическую безопасность за счет предотвращения выброса теплоносителя в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ И СУШКИ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2011 |

|

RU2480520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2012 |

|

RU2495122C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| Способ подготовки зерна пшеницы к помолу | 2016 |

|

RU2613235C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ЗЛАКОВЫХ И МАСЛИЧНЫХ КУЛЬТУР ПРИ СУШКЕ И ХРАНЕНИИ | 2010 |

|

RU2425304C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2204097C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2005 |

|

RU2298749C1 |

Изобретение относится к области автоматизации биотехнологических процессов. Предложен способ управления процессом получения капсулированных ферментных препаратов. Способ включает получение ферментных препаратов посредством глубинного культивирования микроорганизмов ферментных препаратов с непрерывной аэрацией стерильным воздухом и механическим перемешиванием по всему объему ферментатора; получение горячего воздуха в конденсаторе теплового насоса с отводом одной его части в распылительную сушилку, а другой - для подогрева воды; возврат отработанного воздуха после рекуперативного теплообменника и испарителя теплового насоса в конденсатор с образованием контура рециркуляции; попеременную подачу полученной культуральной жидкости под давлением на фильтрование в два установленных параллельно фильтра с противоточной водной регенерацией фильтрующего элемента, которые попеременно работают в режиме разделения с отводом осадка и регенерации; отвод фильтрата культуральной жидкости с содержанием сухих веществ 5-8% сначала в накопительный сборник, а затем в распылительную сушилку с использованием парокомпрессионного теплового насоса; отвод в испарителе конденсата с последующей подачей под давлением в фильтр, работающий в режиме регенерации. Изобретение позволяет повысить качество и свойства капсулированных ферментных препаратов, повысить сроки хранения капсулированных ферментных препаратов, а также повысить энергетическую эффективность. 1 ил., 2 пр.

Способ управления процессом получения капсулированных ферментных препаратов, предусматривающий получение ферментных препаратов посредством глубинного культивирования микроорганизмов ферментных препаратов с непрерывной аэрацией стерильным воздухом и механическим перемешиванием по всему объему ферментатора с обогревающей рубашкой, получение горячего воздуха в конденсаторе теплового насоса с отводом одной его части в распылительную сушилку, а другой - для подогрева воды, подаваемой в обогревающую рубашку ферментатора; возврат отработанного воздуха после рекуперативного теплообменника и испарителя теплового насоса в конденсатор с образованием контура рециркуляции; попеременную подачу полученной культуральной жидкости под давлением на фильтрование в два установленных параллельно фильтра с противоточной водной регенерацией фильтрующего элемента, которые попеременно работают в режиме разделения с отводом осадка и регенерации; отвод фильтрата культуральной жидкости с содержанием СВ 5…8% сначала в накопительный сборник, а затем в распылительную сушилку с использованием парокомпрессионного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающих по замкнутому термодинамическому циклу; охлаждение отработанного сушильного агента в испарителе и его подачу в режиме замкнутого цикла в конденсатор; отвод образовавшегося в испарителе конденсата в количестве испарившейся из продукта влаги в сборник конденсата с последующей подачей под давлением в фильтр, работающий в режиме регенерации, отличающийся тем, что в рабочей камере распылительной сушилки высушиваемые частицы ферментного препарата покрывают пленкой структурообразующей суспензии, в качестве которой используют желатин, а полученные после сушки капсулированные гранулы выводят в качестве готового продукта; в контуре рециркуляции хладагента парокомпрессионного теплового насоса используют двухсекционный испаритель, рабочая и резервная секции которого попеременно работают в режиме конденсации и регенерации; при этом регенерацию теплообменной поверхности резервной секции испарителя осуществляют частью горячего воздуха, отводимого из контура рециркуляции после конденсатора теплового насоса с подпиткой свежим воздухом, забираемым из атмосферы; образовавшийся конденсат при размораживании «снеговой шубы» на охлаждающей поверхности резервной секции испарителя отводят в сборник конденсата; измеряют расходы питательной среды, посевного материала, стерильного воздуха, культуральной жидкости, фильтрата культуральной жидкости до накопительного сборника и на входе в распылительную сушилку, горячего воздуха, хладагента, структурообразующей суспензии на создание капсулы, конденсата на водную регенерацию фильтрующей перегородки фильтра, работающего в режиме регенерации; температуры культивирования, хладагента на входе и выходе из испарителя, кипения хладагента в испарителе, холодного воздуха из секций испарителя, горячего воздуха на входе в распылительную сушилку; концентрацию взвешенных частиц в фильтрате культуральной жидкости; устанавливают температуру культивирования по расходу культуральной жидкости и посевного материала в ферментатор воздействием на расход теплой воды в обогревающую рубашку; по текущим значениям температуры хладагента до и после испарителя и температуры его кипения определяют текущее значение коэффициента теплопередачи и при достижении предельно допустимого заданного значения осуществляют переключение рабочей секции испарителя на режим регенерации с включением резервной секции в режим конденсации; по измеренному значению концентрации взвешенных частиц фильтрата культуральной жидкости осуществляют переключение фильтров из режима разделения в режим регенерации и устанавливают расход воды на водную регенерацию фильтрующего элемента фильтра, работающего в режиме регенерации; по расходу фильтрата культуральной жидкости устанавливают температуру и расход горячего воздуха в распылительную сушилку с коррекцией по влажности капсулированного препарата, а также расход структурообразующей суспензии, подпитку свежего воздуха в контур рециркуляции осуществляют по суммарному расходу горячего воздуха.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2012 |

|

RU2495122C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2006 |

|

RU2322488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРМЕНТНОГО ПРЕПАРАТА | 1997 |

|

RU2133771C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ ГЛУБИННЫМ СНОСОБОМ | 0 |

|

SU206491A1 |

| Способ получения биомассы | 1976 |

|

SU616276A1 |

Авторы

Даты

2015-07-20—Публикация

2014-06-02—Подача