Область техники

Изобретение относится к области полимеров, а именно к области создания многофункциональных нанокомпозиционных материалов, и может быть использовано для получения конструкционных материалов с повышенными механическими и теплофизическими характеристиками, стойкими к агрессивным средам, например, в производстве пластиковых оболочек кабелей электротехнической промышленности, пленочных упаковочных материалов, мешков, тары, пластиковых труб и т.п.

Уровень техники

Нанонаполнители, используемые для получения композитов конструкционного назначения, обычно представляют собой твердые дисперсии (порошки), в которых наночастицы агломерированы. В существующих традиционных схемах получения композитов путем введения таких дисперсий в расплав полимерной матрицы разрушения агломератов от сдвиговых напряжений, возникающих при смешении композитов тем или иным способом, не происходит. Более того, при сдвиге может происходить концентрирование агломерированных частиц в виде стрингов («шнуров») (см. В.Г.Куличихин, А.В.Семаков, В.В.Карбушев и др. Переход хаос-порядок в критических режимах течения сдвига расплавов полимеров и нанокомпозитов. // Высокомолекулярные соединения. Серия А. 2009. Т. 51. №11. С. 2044-2054).

В результате не удается получить нанокомпозит, характеризуемый высокой дисперсностью и однородностью распределения частиц наполнителя в полимерной матрице.

Однако возможны и другие варианты ввода наномодификаторов для получения многофункциональных, в том числе конструкционных, нанокомпозиционных материалов.

В патентах RU №2441835 (МПК B82B 3/00, C08J 3/20, B29B 13/00, C08L 101/12, C08K 9/00, C08K 9/04, C08K 3/34, опубл. 10.02.2012) и RU №2446187 (МПК C08J 3/20, B82B 3/00, опубл. 27.03.2012) предложены способы ввода наномодификаторов в расплав полимера при экструдировании термопласта.

В патенте RU №2441835 указан способ, в котором на первой стадии термопласт - полиэтилен низкой плотности подвергают высокотемпературному сдвиговому измельчению в одношнековом диспергаторе, после чего полиэтилен низкой плотности изменяет свою кристаллическую структуру. При этом факт изменения структуры полимера термопласта является определяющим, как указано в патенте, так как благодаря ему улучшается адгезионное взаимодействие наномодификатора и полимера. Полученный таким образом полимер измельчают, отсеивают нужную фракцию (0,63 мм) и только после этого производят смешение наномодификатора и термопласта при экструдировании. Дополнительное ультразвуковое воздействие для эффективного перемешивания и гомогенизации отсутствует.

Основным недостатком данного способа является необходимость в предварительном изменении структуры полимерного материала - термопласта: а изменение структуры полимерного материала может приводить как к усложнению условий переработки термопласта, так и к ухудшению качества получаемых изделий. Это не позволяет работать с промышленными партиями полимера и часто требует дополнительных трудоемких и дорогостоящих исследований по определению совместимости термопласта с нанонаполнителем.

В патенте RU №2446187 предложен способ по смещению термопласта с наполнителем - наноалмазом детонационного синтеза (ДНА), в расплаве термопласта в режиме упругой неустойчивости для достижения мощных сдвиговых деформаций. Для этого выбирают температуру и напряжение сдвига, обеспечивающие значение числа Вайссенберга не менее 10.

Основным недостатком данного способа является необходимость в затратном обеспечении условий переработки. Как отмечают сами авторы патента, определение условий, при которых число Вайссенберга было бы не менее 10, требует проведения специализированных научно-исследовательских работ, что далеко не всегда возможно и экономически оправдано.

Наиболее близким к заявленному изобретению (прототипом) является способ получения нанокомпозита по патенту RU №2415884 (МПК C08J 3/20, C08J 5/04, В32В2 7/18, опубл. 10.06.2010 г. ). Этот способ включает получение концентрата путем диспергирования частиц наномодификатора в матрице в процессе ультразвукового воздействия и введение упомянутого концентрата в связующее, в качестве матрицы и связующего используют, по меньшей мере, одну конденсационную смолу с вязкостью более 600 сП, а ультразвуковое воздействие при получении концентрата осуществляют с мощностью излучения от 1 до 5 кВт и амплитудой от 20 до 80 мкм.

Ограничением указанного способа является то, что полимерная матрица нанокомпозита ограничена конденсационными смолами, которые находятся в жидком состоянии, и не может быть использована для гораздо более широко применяемых в промышленности термопластичных полимеров при всех тех условиях, которые указаны в прототипе.

Раскрытие изобретения

Задача изобретения состоит в получении термопластичного полимерного нанокомпозита с повышенным уровнем деформационно-прочностных характеристик.

Технический эффект достигается тем, что способ получения наномодифицированного термопласта включает получение наномодифицированного связующего путем подготовки с помощью ультразвукового воздействия мощностью от 1 до 5 кВт и амплитудой от 20 до 80 мкм концентрата диспергированием частиц наномодификатора в полимерной матрице - смоле и введением полученного концентрата в связующее с последующим перемешиванием осуществляют получение наномодифицированного термопласта. При этом в качестве полимерной матрицы используют расплав, по меньшей мере, одного термопласта с вязкостью не менее 10 сП в диапазоне температур, обусловленных условиями переработки термопласта в расплавленном состоянии, а именно от 120 до 200°С.

Вязкость расплавленного термопласта, также существенно зависящая от температуры переработки, при минимуме 10 сП, имела в экспериментальной практике максимум до 600 сП.

Выход за границы таких интервалов значений количественных параметров приводит к невозможности получения технического результата (эффекта), так как при температуре меньше минимальных 120°С (и сопутствующих минимальных значениях вязкости густого расплава термопласта менее 10 сП) переработка практически невозможна из-за невозможности смешивания компонент и возможной аварии используемого оборудования; а при температуре выше максимальных 200°С (и при этом наблюдавшейся сопутствующей вязкости жидкого расплава термопласта свыше 600 сП) возможен уже термораспад полимера. А когда амплитуда и/или мощность меньше минимально указанных для использованного оборудования ультразвукового воздействия на смешиваемые материалы, тогда теряется однородность смеси (потеря однородности становится видна визуально в виде участков разного цвета). Когда амплитуда и/или мощность больше максимально указанных, может произойти порча ультразвукового излучателя (физически в виде появления трещин или коррозионно).

В качестве наномодификатора могут быть использованы, например, многостенные наноуглеродные трубки марки Baytubes С150Р, наноалмазы детонационного синтеза или слоистый силикат - природный монтмориллонит.

Осуществление изобретения

Примечание: из последующих примеров осуществления способа любой из использованных нанонаполнителей может быть использован с любым из использованных термопластичных полимеров. При этом частицы наномодификатора имеют геометрические размеры в диапазоне от 3 до 150 нм, а диапазон частот ультразвукового воздействия - от 20 до 45 кГц.

Пример 1.

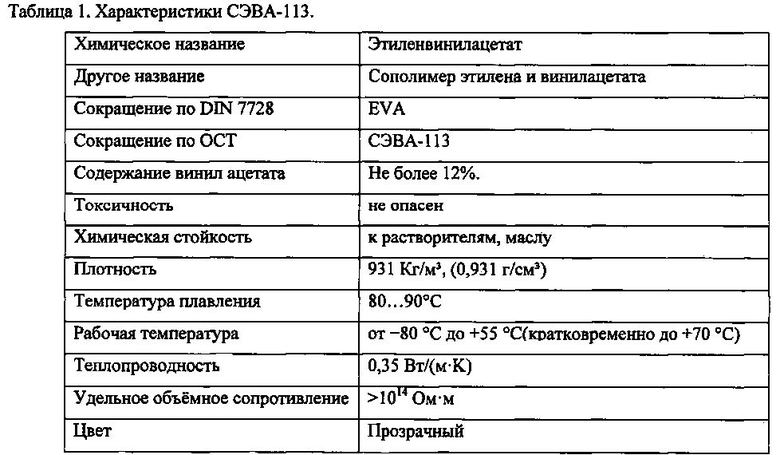

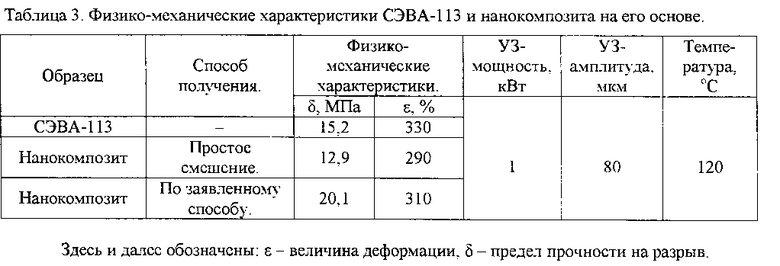

В качестве полимерной матрицы термопласта был использован сополимер этилена и мономера винил ацетата, СЭВА -113 по ТУ 6-05-1636-97, характеристики сополимера приведены в таблице 1.

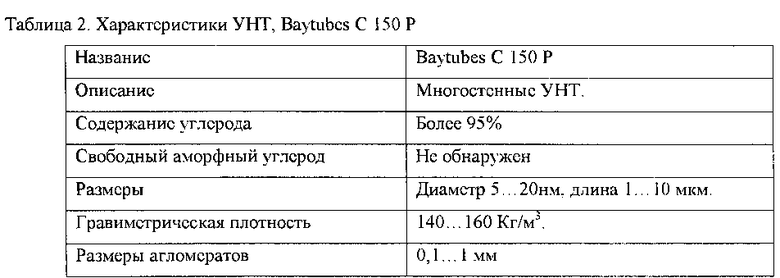

В качестве наполнителя использовали многостенные наноуглеродные трубки марки Baytubes С 150Р производства Bayer GmbH (ФРГ). Характеристики нанонаполнителя приведены в таблице 2.

Для получения концентрата наномодифицированного термопласта использовали сополимер СЭВА-113 и наномодификатор Baytubes С 150Р. Порошок наноуглеродного материала (в количестве 10% масс.) и гранулы полимера загружали в термостатируемый лабораторный смеситель, нагревали емкость до температуры плавления полимера 120°С и диспергировали многостенные наноуглеродные трубки в расплаве полимера ультразвуковым погружным диспергатором типа УЗДН, мощностью излучения 1,5 кВт, амплитудой 38 мкм и частотой 21,8 кГц. Время диспергирования - 5 минут. После диспергирования горячий концентрат извлекали из термостатируемого смесителя шпателем и наносили на фторопластовую пластину, на которой происходил процесс охлаждения концентрата до температуры 25…30°С. После охлаждения концентрат отделяли от пластины и хранили в полиэтиленовом пакете при температуре 20…25°С.

Композит получали механическим смешением в расплаве на лабораторном смесителе Вернера-Пфляйдера, с двумя Z-образными лопастями, вращающимися навстречу друг другу, температура смешения 120°С, время смешения - 40 минут. Ввод наномодификатора осуществляли двумя путями: в одном случае в смеситель засыпали заводской порошок Baytubes С 150Р, во втором случае в смеситель загружали концентрат, содержащий Baytubes С 150Р. В обоих случаях концентрация нанотрубок составляла величину 0,5%.

После смешения полученную массу извлекали из смесителя и помещали между двумя стальными пластинами и при температуре 110°С формовали ручным прессом в пластину размером (70×50×2) мм. Пластину охлаждали на воздухе до температуры 20…23°C.

Из полученного полотна вырезали образцы для определения физико-механических характеристик на разрывной машине известного советского физика, академика С.Н. Журкова при постоянном напряжении деформирования. Результаты испытаний приведены в таблице 3.

Из данных, представленных в таблице 3, видно, что нанокомпозит на основе полимера СЭВА-113, полученный по заявленному способу, имеет существенно больший предел прочности, чем сам полимер и композит на его основе, полученный простым смешением СЭВА-113 и Baytubes С150Р.

Пример 2.

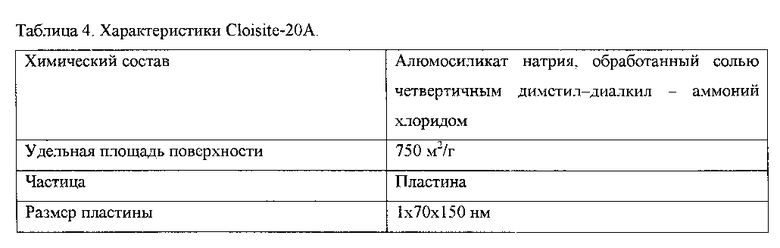

В качестве полимерной матрицы использовали пластикат поливинилхлорида (ПВХ-пластикат ОМ-40, ГОСТ 5960-72), в качестве наномодификатора использовали «Cloisite20A», состоящий из органически модифицированных слоистых силикатов магния и алюминия (монтмориллониты) наноразмеров. Характеристики «Cloisite20A» приведены в таблице 4.

Смешение и формование пластины нанокомпозитов и ПВХ пластиката проводили при температуре 150°С и приемами, как в примере 1.

Концентрация наномодификатора в композите составила величину 2%.

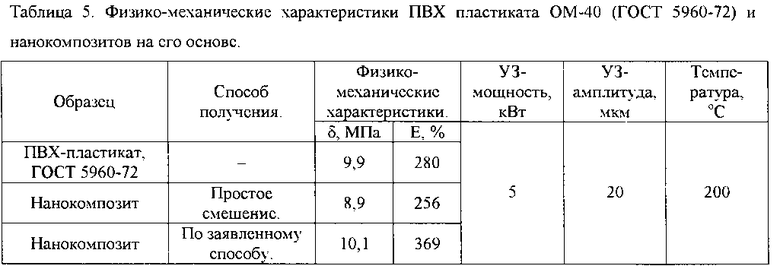

Сравнительные результаты испытаний физико-механических характеристик полученных композитов и ПВХ пластиката приведены в таблице 5.

Из данных, представленных в таблице 5, видно, что нанокомпозит на основе ПВХ пластиката ОМ-40 (ГОСТ 5960-72), полученный по заявленному способу, имеет значительно большую величину деформации, чем сам ПВХ пластикат и композит на его основе, полученный простым смешением СЭВА-113 и наномодификатора «Cloisite20A», и имеет чуть больший предел прочности.

Пример 3.

В качестве полимерной матрицы использовали полипропилен М-21060 производства Томского нефтехимического завода, а в качестве наномодификатора использовали детонационные наноалмазы (ДНА), синтезированные комбинатом "Электрохимприбор" (г. Лесной).

Наномодификатор ДНА, синтезированный комбинатом "Электрохимприбор". представляет собой порошок светло-серого цвета, с массовой долей алмаза не менее 98%, плотностью 3,3 г/см3, удельной площадью поверхности 350 м2/г. Относительно низкая удельная площадь поверхности ДНА указывает на тот факт, что частицы агрегированы и порошок агломерирован.

Смешение и формование пластины нанокомпозитов и ПВХ пластиката проводили при температуре 200°C и 170°C соответственно и приемами, как в примерах 1 и 2.

Концентрация наномодификатора в композите составила величину 1,0%.

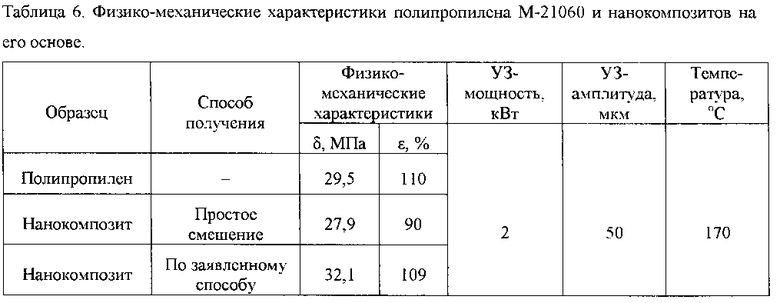

Результаты испытаний физико-механических характеристик полипропилена М-21060 и полученных композитов приведены в таблице 6.

Из данных, представленных в таблице 6, видно, что нанокомпозит на основе полипропилена М-21060, полученный по заявленному способу, имеет больший предел прочности, чем сам полимер и композит на его основе, полученный простым смешением полипропилена М-21060 и ДНА, при практически неизменной величине деформации заявляемого нанокомпозита по сравнению с полипропиленом.

Таким образом, приведенные примеры свидетельствуют, что использование заявленного способа позволяет получать термопластичные нанокомпозиты с повышенным уровнем деформационно-прочностных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО | 2012 |

|

RU2522884C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2010 |

|

RU2446187C2 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| НАНОМОДИФИЦИРОВАННОЕ СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2012 |

|

RU2489460C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО, СВЯЗУЮЩЕЕ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2008 |

|

RU2415884C2 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ СФЕРОПЛАСТИК | 2013 |

|

RU2587454C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВОГО НАНОКОМПОЗИТА | 2013 |

|

RU2566149C2 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2022 |

|

RU2791530C1 |

| Способ получения композита на основе полиолефинов и углеродных нанотрубок | 2015 |

|

RU2610071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2011 |

|

RU2497843C2 |

Изобретение относится к области полимеров, а именно к области создания многофункциональных нанокомпозиционных материалов, и может быть использовано для получения конструкционных материалов с повышенными механическими и теплофизическими характеристиками, стойкими к агрессивным средам, например, в производстве пластиковых оболочек кабелей электротехнической промышленности, пленочных упаковочных материалов, мешков, тары, пластиковых труб. Способ получения наномодифицированного термопласта включает получение наномодифицированного связующего путем подготовки с помощью ультразвукового воздействия мощностью от 1 до 5 кВт и амплитудой от 20 до 80 мкм концентрата диспергированием частиц наномодификатора в полимерной матрице - смоле и введением полученного концентрата в связующее, после чего с последующим перемешиванием осуществляют получение наномодифицированного термопласта. В качестве полимерной матрицы используют расплав, по меньшей мере, одного термопласта с вязкостью не менее 10 сП в диапазоне температур, обусловленных условиями переработки термопласта в расплавленном состоянии, а именно от 120 до 200°С. Достигаемый технический результат заключается в получении термопластичного полимерного нанокомпозита с повышенным уровнем деформационно-прочностных характеристик. 1 з.п. ф-лы, 6 табл.

1. Способ получения наномодифицированного термопласта, включающий получение наномодифицированного связующего путем подготовки с помощью ультразвукового воздействия мощностью от 1 до 5 кВт и амплитудой от 20 до 80 мкм концентрата диспергированием частиц наномодификатора в полимерной матрице - смоле и введением полученного концентрата в связующее с последующим перемешиванием осуществляют получение наномодифицированного термопласта, отличающийся тем, что в качестве полимерной матрицы используют расплав, по меньшей мере, одного термопласта с вязкостью не менее 10 сП в диапазоне температур, обусловленных условиями переработки термопласта в расплавленном состоянии, а именно от 120 до 200°С.

2. Способ по п.1, отличающийся тем, что в качестве наномодификатора используют многостенные наноуглеродные трубки марки Baytubes С 150Р, или наноалмазы детонационного синтеза, или слоистый силикат - природный монтмориллонит.

Авторы

Даты

2015-04-10—Публикация

2013-05-15—Подача