Изобретение относится к области изготовления полимерных нанокомпозитов на реактопластичном связующем для космических, авиационных, строительных и других конструкций (стеклопластиков, углепластиков, органопластиков и др.).

Прочность таких изделий во многом определяется прочностью материала связующего. Известно, что введение в состав связующего вещества при изготовлении композитов углеродных нанотрубок (УНТ) существенно повышает прочность изделий.

Известны способы введения УНТ в состав связующего (иногда называемого матрицей) при изготовлении нанокомпозита.

Например, для равномерного распределения заранее определенного количества УНТ по объему связующего применяют специальные мешалки с лопастями и камерами прессования с применением также ионизации наночастиц (патент РФ №2301771 от 27.06.2007). Недостатком таких способов перемешивания УНТ со связующим является недостаточно равномерное распределение УНТ, а также образование агломератов (больших устойчивых объединений) наночастиц. Кроме этого, сами агломераты наночастиц становятся концентраторами напряжений, что приводит при их определенном количестве к снижению прочности нанокомпозита.

Наиболее близким является способ изготовления композита «полимер/углеродные нанотрубки» (патент РФ №2400462 от 27.09.2010), в котором для равномерного распределения наночастиц применяют ультразвуковое воздействие на смесь. Ультразвуковое воздействие обеспечивает более равномерное распределение по всему объему матрицы и, следовательно, прирост прочностных характеристик для этих конкретных УНТ. Обусловлено это тем, что наночастицы, участвуя в формировании надмолекулярной полимерной структуры, через нее положительно влияют на свойства образующегося материала. Вступая в связь с молекулами связующего, в частности полиэфирного связующего, УНТ сохраняют свою целостность и свои высокие прочностные и иные механические характеристики, и придают высокие прочностные качества нанокомпозиту.

В результате многочисленных исследований замечено, что последовательное введение УНТ в полиэфирную матрицу до определенной концентрации приводит к снижению вязкости образующейся наносуспензии. Уменьшение вязкости объясняется соответствующим влиянием наночастиц на сегментальную подвижность макромолекул полимера. Превышение этой концентрации характеризует начало уменьшения прочностных характеристик полимеризованных образцов из-за появления агломератов, что характеризует избыточную концентрацию УНТ и, как следствие, смену сил отталкивания УНТ на силы притяжения при принудительном ультразвуковом уплотнении. Агломерирование избыточного количества УНТ в диапазоне свыше оптимальной концентрации приводит к прекращению падения вязкости и резкому снижению прочностных характеристик полимеризованных образцов, что дает право рассматривать агломераты УНТ как концентраторы напряжений. Образование агломератов практически означает появление множества концентраторов напряжения, которые приводят к ухудшению прочностных характеристик, что многократно доказано экспериментально. Вследствие наноразмерности диспергируемых наночастиц при превышении определенной концентрации под действием сил межмолекулярного взаимодействия Ван-дер-Ваальса возникает момент агломерирования УНТ. Данное состояние зависит от количества УНТ, их индивидуальных особенностей (диаметр, длина, количество слоев, удельная площадь поверхности и др.) и параметров ультразвукового излучения (частота, амплитуда, плотность ультразвукового излучения и др.).

Однако, в способе-прототипе величина вводимого количества УНТ, а, следовательно, и концентрация в наносуспензии определяется заранее, и поэтому неизвестно, насколько она окажется близка к оптимальной.

Задачей изобретения является достижение максимально возможной прочности связующего за счет введения оптимального количества УНТ в связующее, при которой механические свойства (в первую очередь прочность) полученного нанокомпозита оказываются наивысшими.

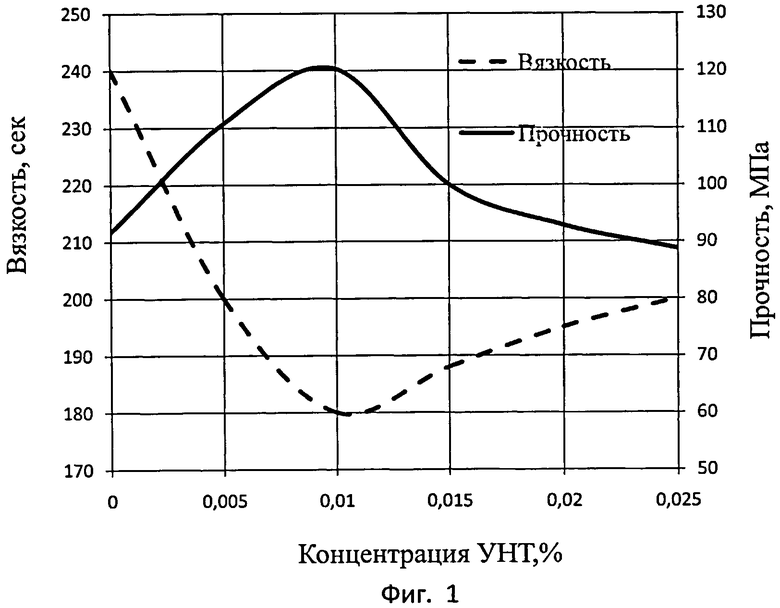

Зависимость прочностных характеристик полимерного связующего (на примере полиэфирного связующего) и его вязкости от концентрации УНТ после их введения и ультразвукового перемешивания при приготовлении показана на фиг.1.

Графики этих величин носят индивидуальный характер в зависимости от каждой партии УНТ и свойств связующего. Следовательно, заранее определить необходимую концентрацию УНТ, соответствующую максимальной прочности изготавливаемого нанокомпозита, не представляется возможным. Однако принципиальная закономерность одинакова во всех случаях, а именно: минимальному значению вязкости наносуспензии соответствует максимальная прочность полимеризованного связующего, и, соответственно, нанокомпозита на его основе. Следовательно, оптимальную концентрацию наночастиц, до которой ее можно увеличивать с целью равномерного безагломератного распределения наночастиц и, следовательно, получения максимальных прочностных характеристик, можно определить по достижению вязкости наносуспензии ее минимального значения при последовательном введении шаговых доз УНТ и последующем измерении вязкости получаемой суспензии. Это соответствует состоянию, когда очередное измерение вязкости дает значение равное, или большее, чем предыдущее. Дальнейшее увеличение количества УНТ приводит к уменьшению прочности получаемого нанокомпозита. Величина шаговой дозы УНТ выбирается, исходя из соображений точности определения оптимальной концентрации УНТ, и находится в пределах 0,001…0,010% от массы связующего. К тому же, начальная доза может быть взята изначально кратно больше, чем это значение, если область экстремума далека от нуля. Это делается, исходя из опыта и для того, чтобы начать измерения вязкости в области, близкой к экстремуму минимума вязкости.

Указанный способ реализуют следующим образом.

В экспериментах использовались многослойные углеродные нанотрубки (МУНТ), обладающие следующими индивидуальными характеристиками: внешний диаметр 15,0÷40,0 нм, длина ≥2 мкм, количество слоев 5÷8, удельная площадь поверхности 200÷250 м2/г. Перед введением в связующее УНТ подвергали термической обработке в сушильном шкафу при температуре ~200°C в течение 5 минут. Взвешивание каждой вводимой дозы УНТ производили на электронных весах фирмы "KERN-770-60" (ФРГ) (класс точности по ГОСТ 24104-88 - 1). Первые образцы были получены без введения УНТ. Затем были изготовлены образцы с введением первой дозы УНТ в размере 0,001% и т.д. После добавления очередной дозы УНТ в наносуспензию в количестве ~ 0,001% (на 1000 г связующего 0,01 г УНТ) и перемешивания в емкости с воздействием ультразвука путем погружения ультразвукового диспергатора ЛУЗД-1,5/21-3,0 в связующее производили измерение вязкости наносуспензии при помощи вискозиметра В3-4 (ГОСТ 9070-75). В качестве матрицы была выбрана ненасыщенная изофталиевая неопентильгликолиевая полиэфирная смола B71731AL производства фирмы «Cray Valley». В качестве катализатора отверждения смолы использовался пероксид метилэтилкетона (производитель «Бутанокс»). Катализатор добавлялся в количестве 1% от массы смолы. Смола с катализатором перемешивалась вручную в течение 30-40 секунд. Приготовленную композицию вакуумировали в вакуумной камере при 700 мм. рт.ст.(0,92 кг/см2) примерно 4 минуты до полного удаления газовых включений, потом заливали в формы и проводили дополнительно вибрационную обработку в форме примерно 10-15 минут. Размер образцов составил 200×25×5 мм, что соответствует общепринятым правилам.

Отверждение полиэфирной смолы проводили при комнатной температуре. Заготовки прошли термообработку (постотверждение) при 80°C в течение 3 часов. Испытания образцов на изгиб проводили на испытательной машине FP 100/1. По полученным экспериментальным значениям строили график зависимости вязкости наносуспензии от концентрации УНТ (фиг.1) и график зависимости прочности на изгиб соответствующих образцов. Минимальное значение вязкости наносуспензии соответствует максимальной прочности образца, т.е. достижение оптимальной концентрации УНТ. По сравнению с образцами без введения УНТ прочность на изгиб возросла на 33%. Эксперименты прекращены при концентрации УНТ в 0,025%, поскольку при этой концентрации прочность образцов стала меньшей, чем без введения УНТ. Это объясняется возникновением агломератов, служащих концентраторами напряжений. Таким образом, судя по результатам экспериментов, оптимальной коцентрацией УНТ оказалось значение 0,01%. На практике же достаточно при приготовлении наносуспензии добиться достижения минимума вязкости и принять к производству соответствующую концентрацию. А достижение минимума будет обеспечено когда измерение вязкости даст или то же значение, что предыдущее измерение, или большее.

Следует отметить, что реализация способа осуществлялась при исследовании свойств полиэфирного связующего, имеющего существенные технологические преимущества перед другими реактопластами (эпоксйдными, фенольными и др.). Главное преимущество заключается в возможности программирования времени начала гелеобразования как первого этапа полимеризации. Кроме этого, вязкость полиэфиров значительно ниже, что позволяет диспергировать УНТ непосредственно в смолу, минуя золь-гель этап, который пластифицирует связующее и, следовательно, надолго искажает получаемые прочностные характеристики. Положительное влияние оказывает и преимущество в режиме полимеризации, которое заключается в том, что полимеризация идет между мономером стиролом и смолой, которые вместе составляют 99% связующего. Инициирование процесса полимеризации осуществляет всего 1% катализатора типа МЕКП (метилэтилкетон пероксид), который не является участником реакции и, следовательно, не влияет на гомогенность нанодисперсии.

На примере полиэфирного связующего возможно определить основные закономерности поведения любого другого реактопластичного полимерного связующего после введения УНТ. Применение описанного способа для других типов реактопластичного связующего возможно при условии, что будут обеспечены соответствующие технологические условия, препятствующие преждевременной полимеризации, для возможности измерения вязкости наносуспензии до ее полимеризации.

Можно рекомендовать полиэфирное связующее в качестве эталонной среды для определения оптимальной концентрации УНТ конкретного производителя без определения их усредненных индивидуальных характеристик.

Использование полученного наномодифицированного связующего для изготовления композиционных изделий осуществляют без изменения последующих этапов технологического процесса их изготовления, таких как равномерное перемешивание с катализатором, пропитка различного армирующего материала с последующей полимеризацией при комнатной температуре и с последующим постотверждением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОСУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2012 |

|

RU2500695C1 |

| Способ получения наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками | 2021 |

|

RU2791702C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы | 2019 |

|

RU2743566C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА РАЗРЫВ КОМПОЗИТНОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕДВАРИТЕЛЬНОЙ ПРОПИТКИ УГЛЕВОЛОКОН | 2018 |

|

RU2703635C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ТЕРМОПЛАСТА | 2013 |

|

RU2547103C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО | 2012 |

|

RU2522884C2 |

| НАНОКОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467033C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

Изобретение относится к области получения полимерных нанокомпозитов на реактопластичном связующем для космических, авиационных, судостроительных и других конструкций. Способ изготовления высокопрочного полимерного нанокомпозита с углеродными нанотрубками (УНТ) основан на закономерности соответствия минимального значения вязкости наносуспензии максимальной прочности нанокомпозита с УНТ. Способ включает пошаговое введение УНТ в пределах от 0,001 до 0,01% от массы связующего в состав реактопластичного полиэфирного связующего при ультразвуковом воздействии с образованием суспензии. Последовательное измерение вязкости полученной суспензии до момента, когда измеренное значение вязкости станет равным или превысит значение предыдущего измерения, для определения минимального значения вязкости образующейся наносуспензии и ее последующую полимеризацию. Изобретение обеспечивает достижение максимальной прочности нанокомпозита при введении оптимального количества УНТ в связующее. 1 ил.

Способ изготовления высокопрочного полимерного нанокомпозита с углеродными нанотрубками (УНТ), включающий введение УНТ в состав реактопластичного связующего, в качестве реактопластичного связующего используют полиэфирное связующее, при ультразвуковом воздействии с образованием суспензии и ее последующей полимеризацией, отличающийся тем, что, с учетом закономерности соответствия минимального значения вязкости наносуспензии максимальной прочности нанокомпозита с УНТ, для определения минимального значения вязкости образующейся наносуспензии ее измерение производят каждый раз при последовательном введении в связующее заранее определенных, в пределах от 0,001 до 0,01% от массы связующего, шаговых доз УНТ до момента, когда измеренное значение вязкости станет равным или превысит значение предыдущего измерения.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТА ПОЛИМЕР/УГЛЕРОДНЫЕ НАНОТРУБКИ НА ПОДЛОЖКЕ | 2009 |

|

RU2400462C1 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ НАНОТРУБКИ | 2006 |

|

RU2389739C2 |

| JP 2007231096 A, 13.09.2007 | |||

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

Авторы

Даты

2013-11-10—Публикация

2011-12-29—Подача