1. Область техники, к которой относится изобретение

Изобретение относится к лесопилению, а именно к лесопильным рамам с возвратно-поступательным движением пил.

2. Уровень техники

Из многочисленных исследований кинематики лесопильных рам известно, что одним из их существенных недостатков является несогласованность между постоянной скоростью подачи материала (бревна) в зону резания и переменным, по закону синуса, движением пил. Это приводит к целому ряду негативных факторов, отражающихся на процессе распиловки. В начале и конце рабочего хода это приводит к резкому увеличению толщины срезаемой стружки и, как следствие, к пиковым нагрузкам на зубья пилы. При обратном (холостом) ходе пильной рамки происходит скобление зубьями дна пропила и, как следствие, дополнительное затупление режущих кромок, потери энергии, давление на пилы со стороны подаваемого материала, ухудшающее геометрию пиломатериала и ограничивающее величину подачи, и др. Это заставляет использовать достаточно толстые пилы, что в итоге приводит к снижению выхода полезной продукции, повышенному количеству опилок, дополнительным затратам энергии на процесс резания и т.д.

Для устранения этого недостатка в лесорамах применяют механизмы качания пильной рамки, обеспечивающие наряду с главным движением движение пил в пределах нескольких миллиметров в направлении подачи распиливаемого материала и обратно. Они осуществляют отвод пил от дна пропила на холостом (обратном) ходу рамки и в той или иной мере сглаживают неравномерность толщины снимаемой стружки при рабочем ходе.

Примером может служить отечественная пилорама Р80-1, у которой в конце рабочего хода нижняя часть пильной рамки отводится эксцентриковым механизмом, устраняя скобление зубьев. Недостаток этой схемы в том, что она не устраняет пиковых нагрузок на зуб и, следовательно, не обеспечивает в полной мере возможность применения тонких пил.

Более прогрессивное решение механизма качания применено в современной отечественной лесораме «Морозовка» (патент RU 2329887 С2, опубликован 27.07.2008, также информация на сайте http://www.mymoroz.rn). Совокупность движений верхней и нижней части пильной рамки в процессе работы обеспечивает отвод пил от бревна в начале и конце рабочего хода, исключая пиковые нагрузки на зуб, а также отвод пил от дна пропила при холостом ходе рамки. Движение пил, таким образом, приближается к идеальной математической траектории движения пил (далее ИМТ), описываемой в трудах А.И. Агапова (см. Агапов А.И. Кинематика лесопильных рам. - М.: Лесн. пром-сть, 1987). Такая конструкция рамы обеспечивает применение тонких (до 1,4 мм) пил, что положительно сказывается на всех характеристиках процесса распиловки.

К числу недостатков примененной схемы можно отнести невозможность изменения амплитуды качания в зависимости от скорости подачи материала, аппроксимированный (приближенный) характер траектории движения пил к ИМТ и невозможность управлять формой траектории в процессе работы в зависимости от типа, размеров и влажности пиловочника, изменения скорости подачи. К тому же данная схема не может быть применена на существующих рамах как опция без их существенной переделки.

Также общим недостатком приведенных аналогов является то, что пилы качаются вместе с массивной пильной рамкой, что увеличивает энергоемкость процесса, уровень вибраций и нагрузки на узлы и станину станка, вынуждая делать их более массивными.

Наряду со всем сказанным желательно предусмотреть в механизме качания возможность реализации функции перемены ширины постава пил в процессе работы. Это способно снизить затраты по предварительной подсортировке пиловочника и потери времени на переналадку оборудования. Данная возможность также отсутствует у приведенных аналогов.

В качестве прототипа примем как наиболее близкий аналог лесопильную раму «Морозовка».

3. Раскрытие изобретения

Известно, что подшипники качения, как радиальные, так и линейного перемещения, способны воспринимать значительные нагрузки и обеспечивать при этом малые усилия перемещения при достаточной долговечности и надежности.

Так, например, согласно ГОСТ 3722-81 разрушающая нагрузка для шарика диаметром 8,731 мм составляет 4050 кгс, а для шарика диаметром 10,716 мм - 6100 кгс. При этом обеспечивается коэффициент трения для упорных подшипников качения, равный 0,003. Применение современных технологий и материалов способно еще более повысить эти характеристики.

Известны также качающиеся опоры (подвесы), которые при малых углах качания также отвечают данному условию. К ним относятся качающиеся опоры (подвесы) на телах вращения, на ножах, опоры с трением упругости.

Таким образом, установив гомеры, натягивающие пилы в пильной рамке, на тела качения, в т.ч. на линейные шарико- или роликоподшипники, либо использовав качающиеся подвесы, мы получим возможность производить качание непосредственно пакета пил, при этом снизив совокупность подвижных масс за счет исключения массы пильной рамки. В отличие от аналогов это уменьшит динамические нагрузки в механизме, затраты энергии на процесс качания и уровень вибраций станка.

При этом задав при помощи механизма качания наиболее оптимальную траекторию движения пил, можно достичь возможности изменять ее форму и амплитуду непосредственно в процессе резания (без остановки пилорамы) в зависимости от скорости подачи и свойств конкретно распиливаемого бревна. Это осуществимо за счет изменения соответствующих параметров механизма качания в процессе работы. Например, при пилении бревна можно по мере уменьшения его диаметра за счет естественной сбежистости плавно увеличивать скорость подачи с одновременным увеличением размаха качания без повышения нагрузки на тонкие пилы. Причем по этой причине не исключена возможность применения и более тонких, чем у прототипа пил. Данная функция в приведенных аналогах не реализована.

Сущность изобретения заключается в том, что с целью снижения энергоемкости процесса качания пил и усилий в системе за счет уменьшения совокупности подвижных масс, а также обеспечения возможности управления формой траектории движения пил в процессе работы натяжные приспособления пил в пильной рамке, т.наз. гомеры, устанавливаются на рамке на телах качения, например шарико- либо роликоподшипниках линейного перемещения, в том числе многорядных.

Также в качестве элементов, снижающих трение, в состав гомеров могут вводиться качающиеся подвесы, установленные на телах качения, либо имеющие элементы с фрагментами поверхностей качения на рабочих поверхностях, в том числе опоры на ножах. Могут быть использованы и подвесы с трением упругости. Во всех случаях применение данных элементов обеспечивает малые силы и моменты трения при значительных, до нескольких тонн, усилиях натяжения пилы и незначительных, до неск. миллиметров, перемещениях установленной на гомерах пилы относительно рамки в пределах амплитуды качания. При этом гомеры, либо пакет пил в целом, непосредственно связываются с приводом качания.

Кроме того, установка гомеров на тела качения содержит потенциал реализации важной функции, особенно для пилорам первого ряда, - изменения ширины постава пил в процессе пиления. Для этого нужно поставить сборку, состоящую из нескольких гомеров и их подшипников, на общий шарикоподшипник линейного перемещения, перемещающийся в поперечном направлении и имеющий, в общем случае, замкнутую последовательность тел качения. Поперечный подшипник можно установить на обоих заплечиках поперечины пильной рамки. Перемещение сборки осуществляется дополнительным механизмом.

Таким образом можно изменять толщину лафета (двухкантного бруса) в центре постава. Это способно расширить возможности пилорамы при пилении бревен различного диаметра, сократить объем подсортировки пиловочника и несколько увеличить выход полезной продукции.

Одной из положительных особенностей, заключенных в предлагаемых механизмах, в отличие от прототипа является возможность их применения практически на всех типах существующих лесопильных рам в качестве опции без какой-либо их существенной переделки. Достаточно установить гомеры предлагаемой конструкции и дооснастить раму приводом качания. Благодаря этому можно применить пиление тонкими пилами на обычных рамах.

4. Краткое описание чертежей

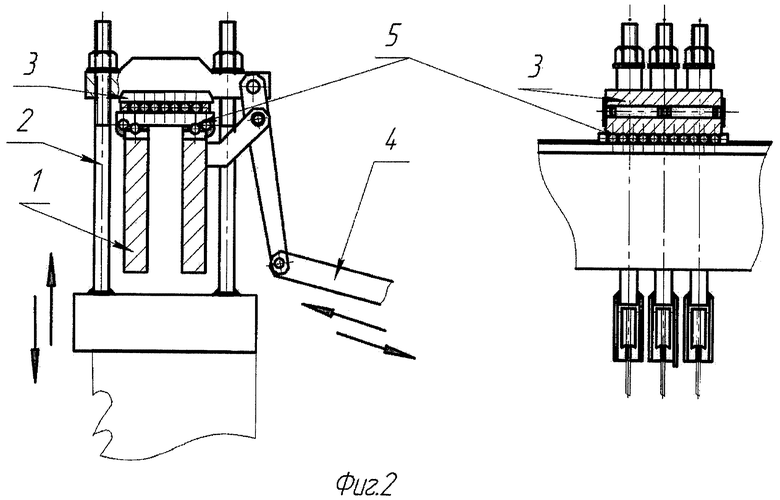

На фиг.1 представлен гомер поз.2 с натянутой на нем пилой, установленный на поперечинах пильной рамки поз.1 на линейном шарикоподшипнике с сепаратором. Верхняя часть подшипника имеет подвижность и связана с рычагом поз.4, установленным одним своим концом на одной из поперечин рамки. Другой конец рычага связан при помощи ролика с качающейся кулисой, установленной на корпусе. Ось качания кулисы, помимо качания, имеет некоторое горизонтальное перемещение для обеспечения движения пил по идеальной математической траектории (ИМТ).

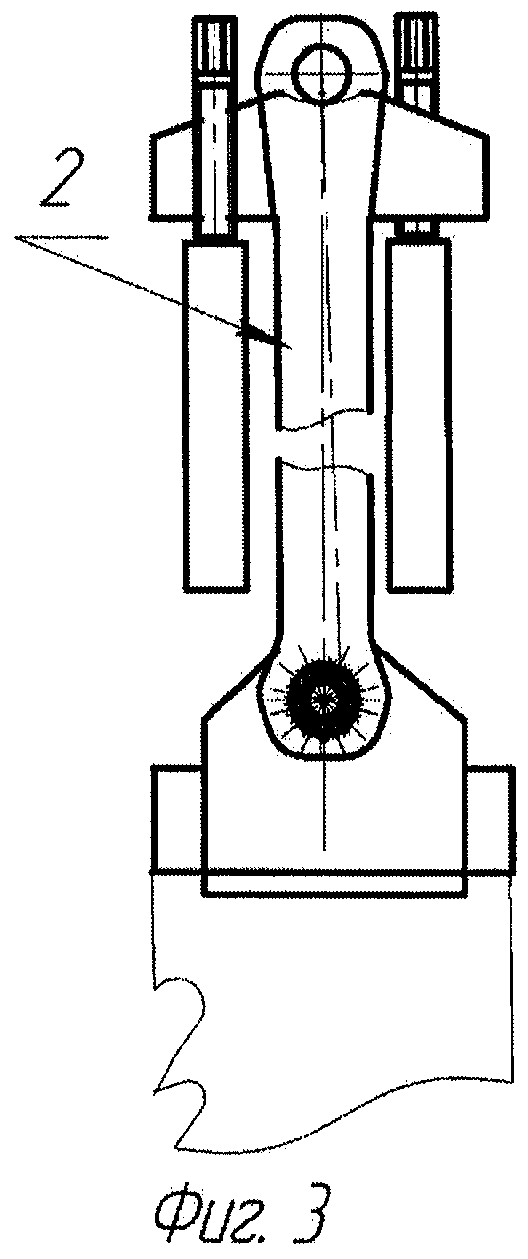

На фиг.2 представлен вариант с одновременной установкой трех гомеров поз.2 на роликовом линейном подшипнике с повышенной нагрузочной способностью поз.3. Привод качания осуществляется при помощи тяги поз.4 от механизма, установленного на корпусе рамы (условно не показан). Данный вариант позволяет уменьшить расстояния между пилами. Кроме того, он допускает установку пакета пил на шарикоподшипник линейного перемещения с замкнутой последовательностью тел качения поз.5, перемещающийся в поперечном направлении. Благодаря этому появляется дополнительная возможность реализовать функцию изменения ширины постава пил в процессе пиления, что расширяет возможности рамы при пилении бревен различного диаметра.

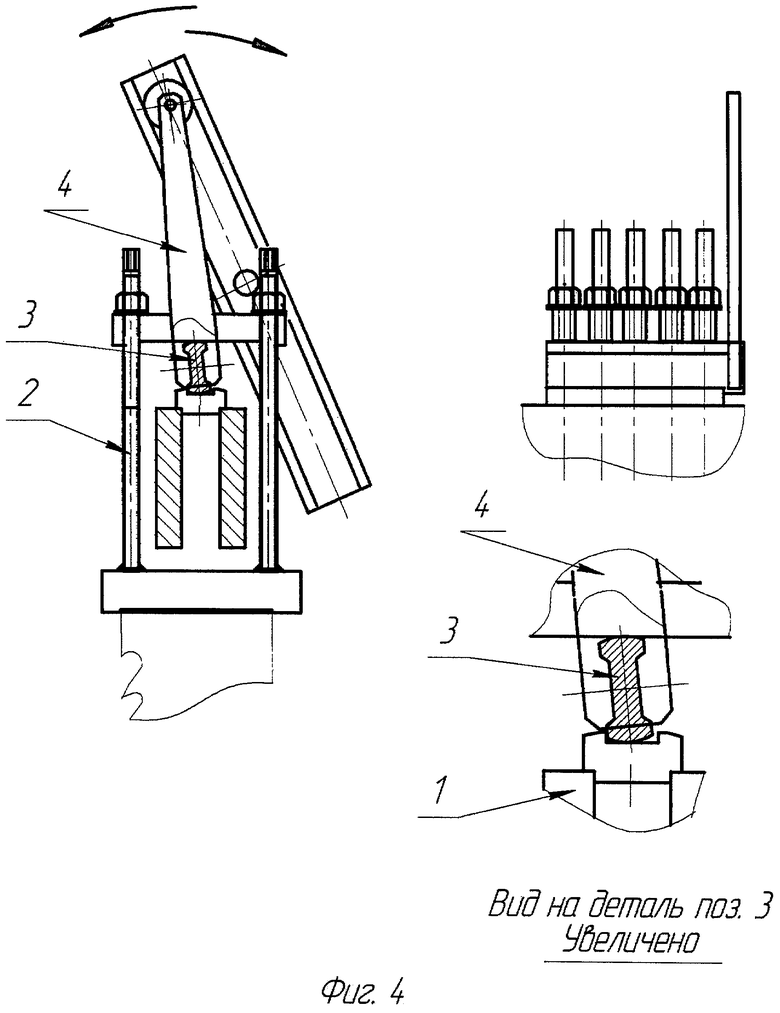

На фиг.3 представлен вариант качающегося подвеса пил. На нижней части условно изображен вариант гомера с роликоподшипником, на верхней части - качающаяся опора с одним телом качения в виде запрессованного пальца с высокой поверхностной твердостью, перекатывающегося в пределах малых углов качания по седлу.

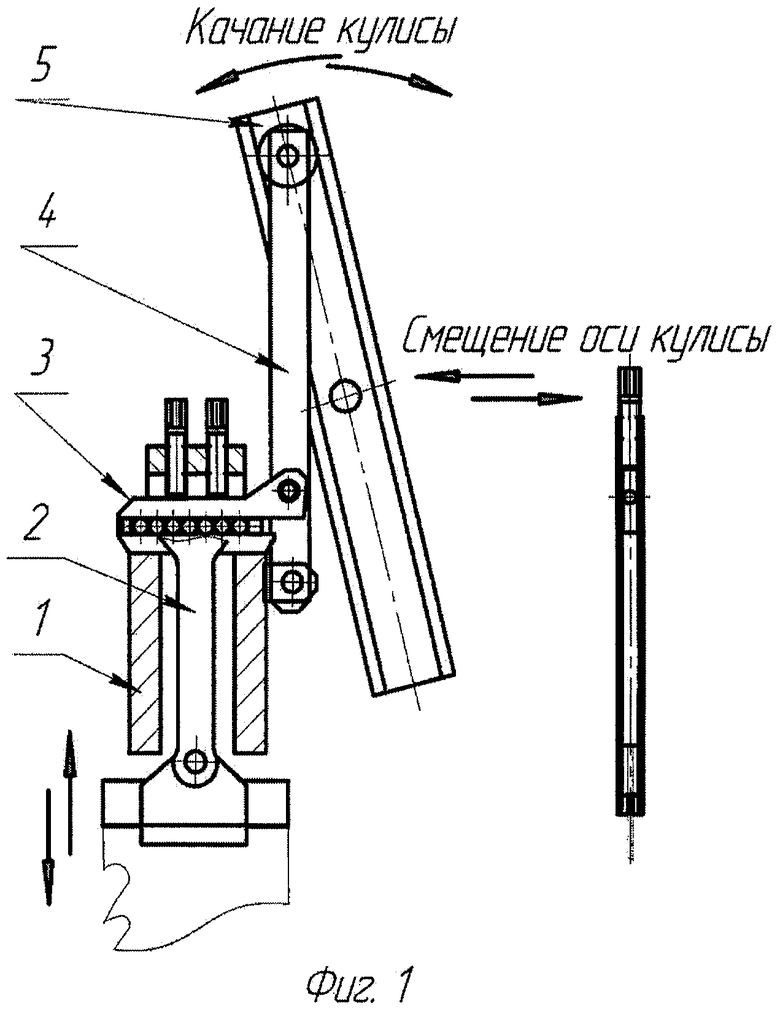

На фиг.4 представлен вариант с несколькими гомерами поз.2, установленными на одном рабочем элементе поз.3 с фрагментами поверхностей качения большого диаметра на его рабочих поверхностях. Рычаг качания поз.4 связан непосредственно с рабочим элементом поз.3.

5. Осуществление изобретения

Возможность осуществления изобретения в целом вытекает из предыдущего изложения.

Рассмотрим основные особенности осуществления изобретения.

При использовании подшипников качения они могут быть полностью заключены в эластичный пыльник для защиты от проникновения пыли и удержания смазки. Учитывая малые, до нескольких миллиметров, амплитуды качания, тела вращения подшипников не обязательно должны быть замкнуты в непрерывную цепочку, состоящую из рабочей и холостой цепей.

Однако нужно учитывать возможность вытеснения тел вращения из рабочей зоны при работе из-за возможной неравномерности нагрузки на края дорожек качения либо в случае их непараллельности. Для устранения этого явления подшипник должен иметь возможность самоустанавливаться и иметь предохранение от вылета тел качения.

Опоры с подшипниками линейного перемещения наиболее целесообразно использовать в средне- и длинноходовых рамах с ходом пильной рамки более 400 мм, где размах качания может достигать 10 миллиметров и более, а усилия натяжения каждой пилы до 3-х тонн.

В некоторых короткоходовых рамах с небольшими подачами на ход рамки размах качания может составлять порядка 2-3 миллиметров, а усилия натяжения пилы за счет ее меньшей толщины и ширины не превышают, как правило, одной тонны. В этом случае можно использовать установку пил на качающемся подвесе, входящем в состав гомера. Это может быть опора на радиальном подшипнике качения, опора на ножах либо подвес на упругих стержнях (опора с трением упругости). Так, при отклонении качающегося подвеса длиной 200 мм на величину 2 мм удлинение пилы с учетом двух подвесов - нижнего и верхнего, участвующих в работе, составит ничтожно малую величину порядка 0,02 мм.

Отдельного внимания заслуживает вариант, представленный на фиг.2. Он позволяет одновременно устанавливать несколько гомеров поз.2 на роликовом линейном подшипнике поз.3, который за счет своей ширины и возможности применения длинных роликов, заключенных в сепаратор, может обеспечивать повышенную нагрузочную способность и долговечность работы. На верхней поверхности подшипника целесообразно сделать бурт, позиционирующий гомеры параллельно оси подачи бревна. Ролики целесообразно закрывать манжетой от попадания грязи. Данный вариант также позволяет уменьшить расстояния между пилами за счет возможности применения относительно тонких гомеров.

Кроме того, эта конструкция содержит потенциал реализации важной функции - изменения ширины постава пил в процессе пиления. Для этого, как показано на фиг.2, нужно поставить сборку, состоящую из гомеров и роликоподшипника, на шарикоподшипник линейного перемещения поз.5, перемещающийся в поперечном направлении и имеющий, в общем случае, замкнутую последовательность тел качения. (В данном варианте поперечный подшипник установлен на обоих заплечиках поперечины пильной рамки и также имеет манжеты для защиты от грязи.) Симметричность перемещения обоих половин постава относительно середины рамки можно производить, например, ходовым винтом с право-левой резьбой, связанным с дополнительным приводом вращения.

При проектировании механизма качания необходимо стремиться обеспечить минимально возможную дополнительно навешиваемую на рамку массу. Эта задача в целом достижима с учетом того, что уменьшение толщины пилы на 1 мм облегчает ее массу на 1,3 кг. К тому же тонкие пилы требуют меньших усилий натяжения, что допускает и некоторое облегчение конструкции пильной рамки.

С учетом подвижности пакета пил следует обратить внимание на его обжимку с боков при сборке постава и юстировку положения пил. Обычно пилы набираются в постав через проставки - т.наз. « разлучки», определяющие толщину досок. Далее пилы зажимаются шпильками, установленными на рамке. При этом они должны быть строго параллельны направлению подачи.

В данном случае необходим другой подход, поскольку жесткая связь с рамкой воспрепятствует качанию пил. Возможен следующий вариант - стягивать пакет пил шпильками только между собой без связи с рамкой, а параллельность проверять с помощью приставного приспособления, напр. с индикатором часового типа по базовым точкам на станине (либо рамке). Другой вариант - поджатие постава с боков упором в рамку также через линейные шарикоподшипники.

Важно заметить, что, если управлять раздельно качанием правой и левой сторон пакета пил, можно в небольших пределах управлять и параллельностью положения пил в направлении подачи бревна.

Рассмотрим общие варианты конструкции привода качания.

Привод качания пил может быть реализован (фиг.1) в виде одного, двух или четырех рычагов (два вверху, два внизу), установленных на пильной рамке. Рычаги связаны с одной стороны с гомерами (либо пакетом пил), а с другой стороны при помощи ползуна или ролика - с качающейся кулисой, установленной на корпусе рамы и задающей траекторию качания. Формой траектории можно управлять в процессе работы за счет изменения размаха качания кулисы в совокупности со смещением оси качания. Таким образом можно обеспечить наиболее оптимальную траекторию движения пил. Угол наклона пил не играет в данном случае большой роли в отличие от аналогов. Но и он при наличии раздельных рычагов в верхней и нижней частях рамки может быть изменяемым в процессе работы, если это потребуется.

Вместо кулисы можно использовать, например, качающуюся тягу (фиг.2), один конец которой связан с рычагом на рамке, а другой связан с механизмом на корпусе рамы, задающим требуемую траекторию. Разработка подобных механизмов относится к известным задачам синтеза плоских механизмов и не представляет особой сложности.

Используя современные средства визуализации, напр. лазерные указатели, можно реализовать реальное отображение текущей траектории движения пил на экране оператора для контроля процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕСОПИЛЬНАЯ РАМА | 2006 |

|

RU2329887C2 |

| МЕХАНИЗМ ПРИВОДА ПИЛЬНОЙ РАМКИ (ВАРИАНТЫ) | 2015 |

|

RU2617785C2 |

| МЕХАНИЗМ ДЛЯ РЕЗАНИЯ ЛЕСОПИЛЬНОЙ РАМЫ | 1971 |

|

SU293684A1 |

| Механизм резания лесопильной рамы | 1982 |

|

SU1068282A1 |

| МЕХАНИЗМ РЕЗАНИЯ ЛЕСОПИЛЬНОЙ РАМЫ | 1992 |

|

RU2036079C1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1994 |

|

RU2057005C1 |

| ЛЕСОПИЛЬНАЯ РАМА | 2014 |

|

RU2557181C1 |

| ЛЕСОПИЛЬНАЯ РАМА С ЭКСЦЕНТРИКОВЫМ МЕХАНИЗМОМ КАЧАНИЯ ПИЛЬНОЙ РАМКИ | 2014 |

|

RU2557178C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2012 |

|

RU2547551C2 |

| Лесопильная рама | 1982 |

|

SU1092037A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к лесопильным рамам с возвратно-поступательным движением пил. Механизм качания пил лесопильной рамы содержит пильную рамку (1) с установленными на ней при помощи гомеров (2) пилами и привод качания. Гомеры устанавлены на рамке с применением опор трения. Опоры трения обеспечивают малые силы и моменты трения при значительных, до нескольких тонн, усилиях натяжения пилы и незначительных, до нескольких миллиметров, перемещениях пил относительно рамки в пределах амплитуды качания. Гомеры, либо пакет пил в целом, непосредственно связаны с приводом качания. Гомеры установлены на опорах с телами качения (5), в том числе шарико- либо роликоподшипниках линейного перемещения (3), в том числе многорядных, как с замкнутой, так и незамкнутой последовательностью тел качения. Привод качания пил выполнен по меньшей мере из одного рычага (4), установленного на пильной рамке. С одной стороны рычаг связан с верхними и нижними гомерами, либо пакетом пил в целом. С другой стороны рычаг соединен с качающейся кулисой, установленной на корпусе рамы. Повышается производительность лесопильной рамы, полезный выход и качество продукции, стойкость пил, снижается энергоемкость, потери древесины в опилки. 7 з.п. ф-лы, 4 ил.

1. Механизм качания пил лесопильной рамы, включающий пильную рамку с установленными на ней при помощи гомеров пилами и привод качания, отличающийся тем, что гомеры устанавливаются на рамке с применением опор трения, обеспечивающих малые силы и моменты трения при значительных, до нескольких тонн, усилиях натяжения пилы и незначительных, до нескольких миллиметров, перемещениях пил относительно рамки в пределах амплитуды качания, при этом гомеры, либо пакет пил в целом, непосредственно связаны с приводом качания.

2. Механизм качания по п. 1, отличающийся тем, что гомеры установлены на опорах с телами качения, в том числе шарико- либо роликоподшипниках линейного перемещения, в том числе многорядных, как с замкнутой, так и незамкнутой последовательностью тел качения.

3. Механизм качания по п. 1, отличающийся тем, что в качестве опор трения используются качающиеся подвесы на телах качения, в том числе на радиальных подшипниках качения, либо имеющие рабочие элементы с фрагментами поверхностей качения на рабочих поверхностях, в том числе опоры на ножах.

4. Механизм качания по п. 1, отличающийся тем, что в качестве опор трения используются качающиеся стержневые подвесы с трением упругости.

5. Механизм качания по п. 1, отличающийся тем, что привод качания пил выполнен по меньшей мере из одного рычага, установленного на пильной рамке и связанного с одной стороны с верхними и нижними гомерами, либо пакетом пил в целом, а с другой стороны - с качающейся кулисой, установленной на корпусе рамы и задающей траекторию качания, в том числе изменяемую в процессе работы за счет изменения характеристик качания кулисы.

6. Механизм качания по п. 1, отличающийся тем, что привод качания выполнен в виде качающейся тяги, один конец которой связан с рычагом на пильной рамке, либо с пакетом пил, а другой конец связан с механизмом на корпусе пилорамы, задающим требуемую траекторию движения пил.

7. Механизм качания по п. 2, отличающийся тем, что подшипник линейного перемещения имеет существенную ширину с возможностью установки на нем одновременно нескольких гомеров.

8. Механизм качания по п. 2, отличающийся тем, что с целью обеспечения возможности изменения постава пил в процессе работы, подшипник линейного перемещения с установленными на нем одним или несколькими гомерами, установлен на другом подшипнике линейного перемещения, который в свою очередь установлен на пильной рамке с возможностью перемещения в перпендикулярном качанию пил направлении и имеет свой привод перемещения.

| ЛЕСОПИЛЬНАЯ РАМА | 2006 |

|

RU2329887C2 |

| Приспособление к двухэтажной одно-шатунной лесопильной раме для качания ее пильной рамки | 1957 |

|

SU109099A1 |

| Приспособление для установки пил в раме лесопильной машине | 1931 |

|

SU26427A1 |

| Устройство для развальцовки концов труб | 1971 |

|

SU464364A2 |

| WO 9402295 A1, 03.02.1994 | |||

Авторы

Даты

2015-04-10—Публикация

2012-02-27—Подача