ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для производства двумерных и трехмерных волокнистых материалов из микроволокон и нановолокон, содержащее набор прядильных сопел, соединенных с первым потенциалом, первый набор электродов, обращенных к набору сопел, расположенных с регулярным интервалом между ними и соединенных со вторым потенциалом, и собирающую пластину для сбора микроволокна или нановолокон, отложенных между парами смежных электродов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

До настоящего времени в известных устройствах для производства микроволокон и нановолокон, работающих по принципу электростатического поля высокой интенсивности, в результате которого формируется расплав или раствор полимеров в виде волокнистой структуры, наиболее часто используются пластинчатые собирающие электроды. Первые способы прядения полимеров были запатентованы еще в начале 20-го столетия - US 0705671 (1900), US 0692631 (1902), US 2048651 (1934) [1]. Отдельные волокна, уложенные на такой пластинчатый электрод, распределены беспорядочно, то есть они не уложены ни в каком предпочтительном направлении. Это вызвано нестабильной фазой движущейся полимерной струи, траектория которой является очень сложной и пространственно хаотически направленной перед падением на собирающий электрод.

Если произведенный материал состоит из регулярно расположенных микроволокон или нановолокон, такие материалы могут найти безграничное применение во многих новых современных областях и направлениях. Их многообещающий потенциал состоит в реальном улучшении их морфологических свойств и, следовательно, механических, физиологических, биологических, физических, оптических и химических свойств именно благодаря их внутренней регулярно ориентированной структуре.

Несколько публикаций описывают принципы обеспечения расположения волокон, уложенных таким образом. Известны два основных способа. Первый использует механический принцип и включает наматывание волокон на цилиндр, брусок или диск, вращающийся с высокой скоростью. Второй принцип, который также упоминается в настоящем изобретении, заключается в использовании статического сборочного коллектора, разделенного на две или несколько проводящих частей, разделенных непроводящим зазором определенного размера. Коллектор формирует силовые линии действующего электростатического поля. Траектория полимерной струи определяется этими силами электростатического поля, и волокна, падающие на собирающий коллектор, укладываются параллельно друг другу в предпочтительном направлении в непроводящих областях разделенного коллектора. Структура проводящих и непроводящих областей коллектора определяет действующие силы электростатического поля, влияя на случайный полет полимерной струи и, таким образом, управляя своим движением. Механизм упорядоченного укладывания волокон на коллектор может быть выведен из систематических экспериментальных исследований или численного моделирования физической модели. В принципе эти способы работают успешно. В 2003-2005 годах Дэн Ли и др. опубликовали обсужденный выше принцип в профессиональных журналах [2-4].

Производство плоских (2D) или объемных (3D) материалов, используя подобные устройства, довольно ограничено, и нельзя изготовить большие по площади 2D и толстые 3D материалы, имеющие регулярную структуру. Таким образом, это производство ограничено изготовлением только отдельных ориентированных волокон. Упорядоченные микро- или нановолокна укладываются на непроводящие области разделенного коллектора, где они формируют тонкий регулярный слой. Разделенный коллектор обычно состоит из проводящих металлических элементов, разделенных непроводящей задней стенкой, имеющей высокое удельное сопротивление (выше чем 1016 Ом·см). Волокна, наложенные на такой сборочный коллектор, механически соединяются с ним, так что их дальнейшее независимое практическое применение ограничено. Расположение подложки на разделенном коллекторе, или скорее между излучателем и коллектором, приводит к разложению структурированных сил электростатического поля, которые принимают участие в формировании ориентации волокон. Для применения материалов, произведенных этим способом, полученный слой должен быть сначала снят с коллектора и передан на следующую стадию обработки.

Rouhollaha Jalili и др. [5] описывают простой коллектор для сбора нескольких ориентированных волокон в общий пакет. Результатом этого является не плоская структура, а только пакет волокон. Такой волоконный образец был подготовлен исключительно с целью последующего рентгеновского и механического анализа свойств пакета. Практическое применение этих нескольких пакетов волокон в [5] не упомянуто, и из достигнутых размеров (длина 30 мм и диаметр приблизительно 0,08 мм) можно предположить, что оно было незначительным.

Патентные заявки US 2005-0104258 A1 и PPVCZ 2007-0727A3 обсуждают структуру коллекторного электрода, формирующую одиночные разряды, но они не имеют дела ни с каким упорядоченным формированием и ориентацией волокон. Разделенный коллектор упомянут в патенте US 4689186, но он используется в различных целях и не включен непосредственно ни в какое формирование ориентированных волокон. Патентная заявка ЕР 2045375 А1 описывает устройство для производства 2D или 3D материалов, составленных из микро- или нановолокон с регулярной структурой, используя электрически разделенный коллектор цилиндрической формы, во время вращения которого осуществляется сбор ориентированных волокон. С помощью описанного решения можно получить материалы небольшого размера, которые частично ограничены диаметром вращающегося коллектора. Кроме того, реализация устройства для производства материалом этого типа большей площади (т.е. множественное повторение предложенного решения) фактически усложнено линейным ограничением и поэтому неэффективно.

Микро- или нановолокна малой прочности, особенно волокна, сделанные из биополимеров, разрываются под действием их собственной силы тяжести между коллекторными электродами, когда нужно сформировать более толстые слои (2D или 3D), и, таким образом, вся структура ослабляется. Это является ограничением для любой производственной технологии и для получения материалов с желательными характеристиками.

При укладке волокон в более толстых слоях происходит смещение уровня ориентации, и расположение волокон снова становится случайным. Это вызвано прогрессивным увеличением электрического набора в сформированных слоях волокон, то есть в тех частях коллектора, которые должны остаться непроводящими и без электрического заряда, чтобы обеспечить корректное функционирование принципа ориентации волокон. Этот отрицательный эффект приводит к укладыванию ориентированных волокон только в нижних слоях материала, то есть в тех слоях, которые были уложены в начале процесса; с другой стороны волокна со случайным расположением преобладают в более высоких слоях. По этой причине была разработана конструкция собирающегося коллектора и автоматического механизма, в которой автоматический механизм извлекает тонкие наложенные слои микро- или нановолокон и наслаивает их в более толстых слоях (2D или 3D) одновременно с процессом прядения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является обеспечение управления морфологическими и другими свойствами, вытекающими из полученных микро- или нановолоконных материалов, и, таким образом, получить лучшие анизотропные свойства этих новых материалов. Полученные свойства произведенных волокнистых материалов, особенно степень ориентации волокнистых структур, морфология, плотность, пористость, и механические, физические, биологические и химические свойства подвергаются влиянию параметров процесса. Новые материалы имеют большие макроскопические размеры в виде плоских (2D) или объемных (3D) объектов. Различные исходные материалы, предпочтительно полимеры, а именно синтетические или естественные полимеры, могут использоваться для процесса прядения, приводящего к производству микро- или нановолокон.

Этот объект достигается в устройстве для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон, содержащем набор прядильных сопел, соединенных с первым потенциалом, набор электродов, обращенных к набору сопел, расположенных через регулярные интервалы и соединенных со вторым потенциалом, сборную пластину для сбора микроволокон или нановолокон, уложенных между парами смежных электродов, при этом сущность изобретения состоит в следующем: набор электродов содержит, по меньшей мере, два электрода, расположенные в плоскости, при этом собирающая пластина и плоскость электродов формируют угол α, величина которого лежит между 0° и 90°, при этом собирающая пластина поддерживается подвижно относительно электродов в направлении, лежащем в плоскости, перпендикулярной плоскости электродов, в котором ось электрода лежит в направлении перемещения собирающей пластины, формирующей с этой осью электрода угол β, величина которого лежит между 0° и 90°.

В предпочтительном варианте воплощения устройство для производства двумерных или трехмерных волокнистых материалов из микро- или нановолокон согласно настоящему изобретению собирающая пластина опирается на электроды с краем, снабженным ножом.

В другом предпочтительном варианте воплощения этого устройства собирающая пластина имеет параллельные зазоры, каждый из которых обращен к одному из электродов, тогда как части собирающей пластины между двумя смежными зазорами вставлены в пространство между двумя смежными электродами.

В дополнительном предпочтительном варианте воплощения этого устройства набор электродов, расположенных через регулярные интервалы, содержит по меньшей мере три параллельных электрода.

В еще одном предпочтительном варианте воплощения этого устройства собирающая пластина накрыта съемной подложкой на своей поверхности, обращенной в сторону от электродов, чтобы обеспечить слой нановолокна, загружаемого этой подложкой.

Наконец, в еще одном предпочтительном варианте воплощения этого устройства собирающая пластина имеет углубление на своей поверхности, обращенной в сторону от электродов для размещения слоев нановолокна, собранной собирающей пластиной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет теперь объяснено более подробно со ссылками на сопроводительные чертежи, на которых:

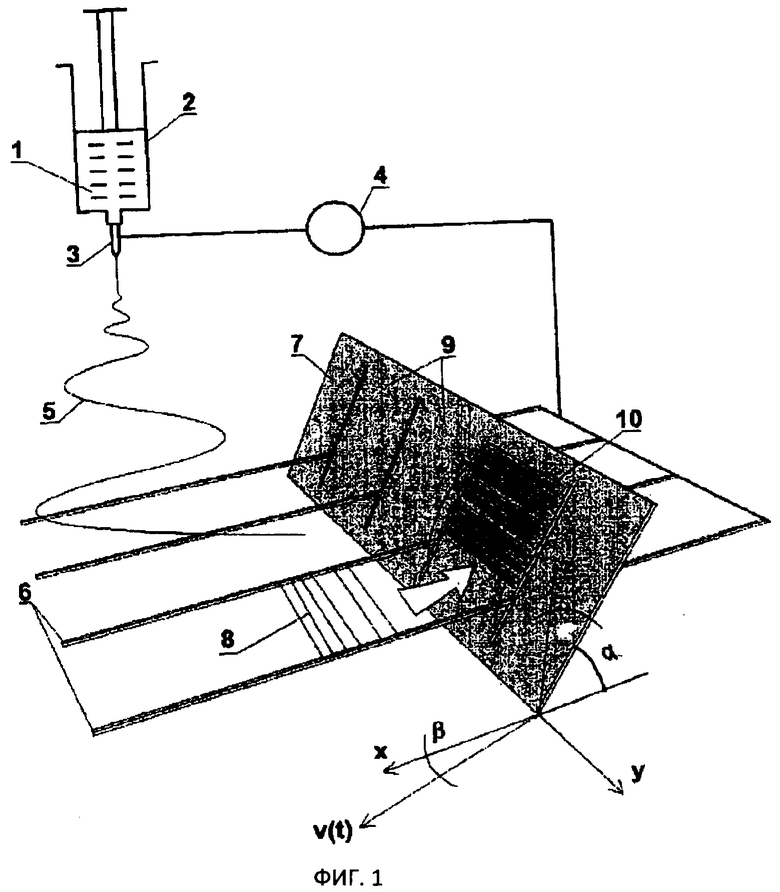

Фигура 1 - схематический чертеж первого примерного варианта воплощения устройства для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон согласно настоящему изобретению с коллекторными электродами в виде линейных параллельных направляющих стержней;

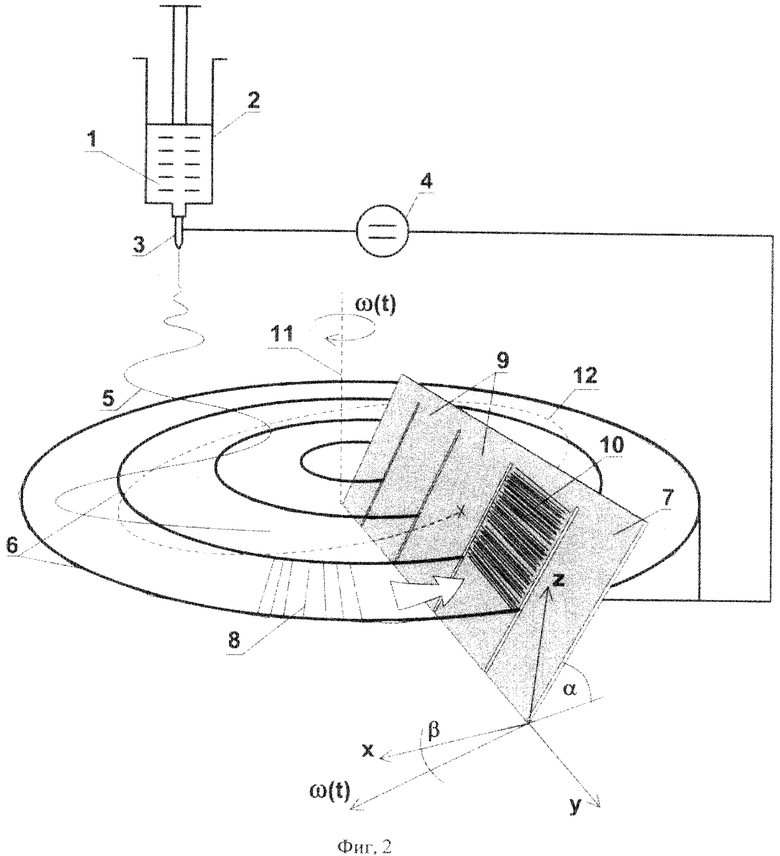

Фигура 2 - схематический чертеж второго примерного варианта воплощения устройства для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон согласно настоящему изобретению с коллекторными электродами в виде концентрических круговых направляющих стержней, расположенных в одной плоскости;

Фигура 3 - схематический вид сбоку на собирающий механизм с планарной собирающей пластиной;

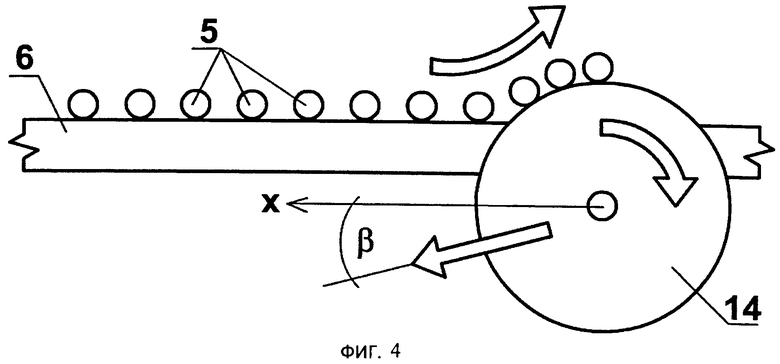

Фигура 4 - схематический вид сбоку на собирающий механизм с собирающим цилиндром;

Фигура 5 - схематический вид сбоку на собирающий механизм с прямым набором волокон от поверхности проводящих стержней с помощью наклоненного ножа;

Фигура 6 - фотография волокон, уложенных упорядоченным образом между стержневыми электродами, разделенными воздушным зазором, перед их удалением из устройства собирающей пластиной согласно настоящему изобретению;

Фигура 7 - фотография волокон, уложенных в произвольном порядке на коллектор пластины;

Фигура 8 - фотография частично ориентированных волокон, уложенных на электрически разделенном коллекторе;

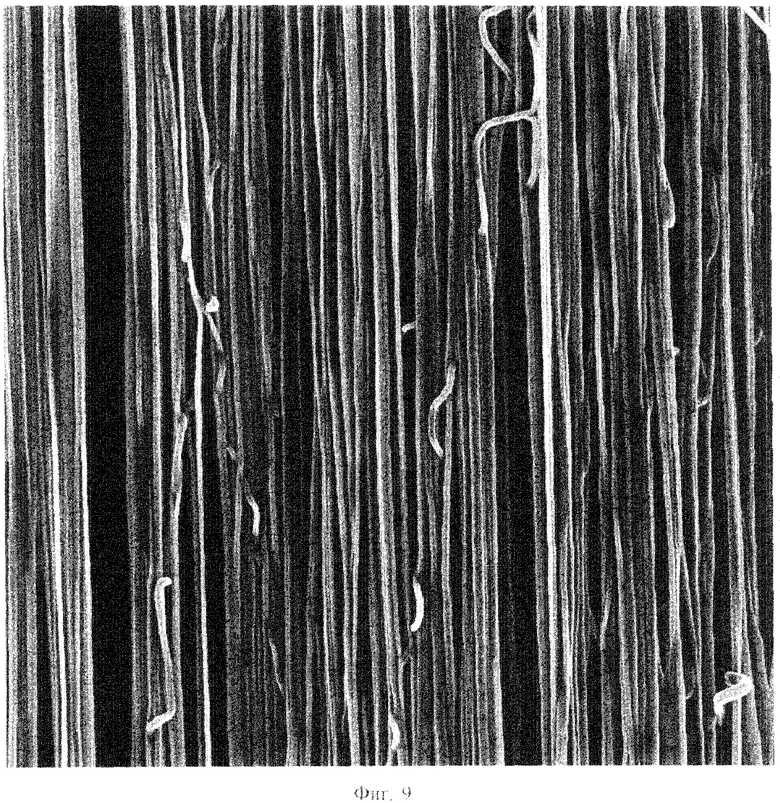

Фигура 9 - фотография ориентированных волокон, последовательно извлекаемых из разделенного коллектора в соответствии с настоящим изобретением;

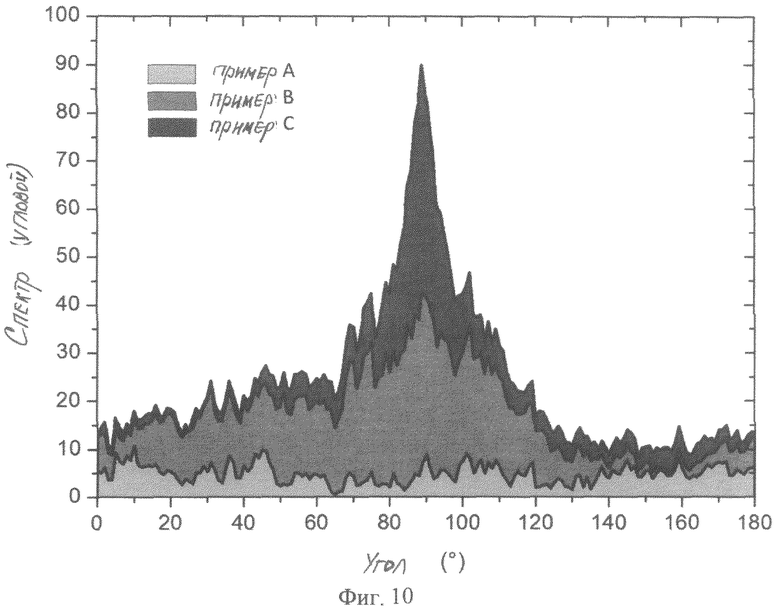

Фигура 10 - угловой спектр, представляющий ориентацию волокон, соответствующую фигурам 7, 8 и 9;

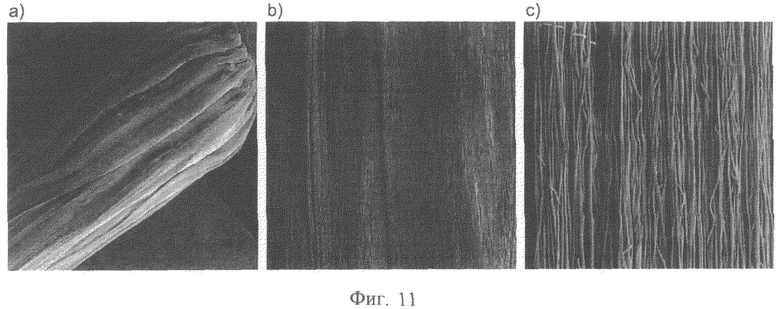

Фигур 11 - пример материала, сделанного из поливинилспиртовых волокон, используя устройство согласно настоящему изобретению, на фотографиях с увеличением 70х, 350х и 3700х соответственно.

Обратимся теперь к фигуре 1, на которой схематично показан первый примерный вариант воплощения устройства для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон. Сопловой излучатель 2 заполнен раствором полимера 1, и один полюс источника напряжения постоянного тока 4 соединен с его металлическим соплом 3, в котором другой полюс источника 4 соединен с проводящими стержневыми электродами 6 коллектора. Проводящие стержни электродов 6 коллектора проходят через зазоры, предусмотренные в собирающей пластине 7, которая наклонена к оси х под прямым углом α. Проводящие стержни электродов 6 коллектора расположены в плоскости x-y, линейны и параллельны друг другу.

При работе устройства раствор полимера 1 экструдируется механическим поршнем через металлическое сопло 3. Высокое напряжение постоянного тока от источника 4 подают между форсункой 3 и электродами 6 коллектора (электроды, представлены в виде проводящих стержней), направляют полимерную струю из волокна 5, которое перемещается от сопла 3 в направлении к коллектору (то есть в направлении оси z) по случайной траектории. Это волокно 5 застывает в виде микро- или нановолокна до его столкновения с коллектором. Силы электростатического поля, действующие на волокно 5, будут влиять на его наложение в предпочтительном направлении 8, которое в данном случае является направлением оси y, где y - направление оси, перпендикулярное проводящим стержням электродов 6 коллектора, расположенного в плоскости x-y. Собирающая пластина 7, наклоненная под углом α относительно оси x, совершает поступательное перемещение в направлении ν(t) в течение заданных временных интервалов, причем направление ν(t) формирует угол β с осью х. Во время движения собирающей пластины 7 волокна 5 спонтанно накладывается на области 9, имеющие размер S1=liwi. Ориентированные волокна 5 формируют новый плоский (2D) или объемный (3D) материал 10.

Обратимся теперь к фигуре 2, на которой представлен второй примерный вариант воплощения устройства для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон согласно настоящему изобретению, где схематично показаны коллекторные электроды 6 в виде концентрических круговых направляющих стержней, расположенных в одной плоскости. Сопловой излучатель 2 заполнен раствором полимера 1, и один полюс источника напряжения постоянного тока 4 соединен с его металлическим соплом 3. Другой полюс источника 4 соединен с электродами 6 коллектора. Проводящие стержни электрода 6 коллектора проходят через зазоры в собирающей пластине 7, которая наклонена под углом α к оси х. Проводящие стержни электродов 6 коллектора расположены в плоскости x-y, и они имеют вид концентрических кругов.

При работе устройства раствор полимера 1 экструдируется механическим поршнем излучателя сопла 2 через металлическое сопло 3. Высокое напряжение постоянного тока между соплом 3 и электродами 6 коллектора направляет полимерную струю волокна 5, которая выходит из сопла 3 по направлению к коллектору (то есть в направлении оси z) по случайной траектории. Эта струя полимерного волокна 5 застывает в виде микро- или нановолокна перед ударом о коллектор. Силы электростатического поля, действующие на волокно 5, влияют на его наложение в предпочтительном направлении 8, которое является радиальным относительно круговых проводящих стержней электродов 6 коллектора, расположенного в плоскости x-y. Собирающая пластина 7, которая наклонена под углом α относительно оси x, перемещается в заданных интервалах времени, вращаясь вокруг своей вертикальной оси 11 в направлении ω(t), тогда как центр массы собирающей пластины описывает окружность 12, которая наклонена под углом β относительно оси х. Во время этого перемещения собирающей пластины волокна спонтанно укладываются на участки 9. Ориентированные волокна 5 формируют новый плоский (2D) или объемный (3D) материал 10. Схематический вид сбоку собирающего механизма с плоской собирающей пластиной 7 показан на фигуре 3. Волокна 5 укладываются на проводящие стержни электродов 6 коллектора процессом электростатического прядения. Затем волокна помещаются на поверхность собирающей пластины 7, причем их ориентация сохраняется. В этом примерном варианте воплощения собирающая пластина 7 является плоской, и она наклонена под углом α к стержням электродов 6 коллектора, выполняя поступательное движение в направлении, которое формирует угол β к оси х.

Вид сбоку на собирающий механизм с собирающим цилиндром 14 схематично показан на фигуре 4. Волокна 5 укладываются на проводящие стержни электродов 6 коллектора процессом электростатического прядения. Затем волокна 5 укладываются на поверхность собирающего цилиндра 14, с сохранением ориентации волокон. Собирающий цилиндр 14 вращается вокруг своей оси, и одновременно он совершает поступательное движение вдоль оси х.

На фигуре 5 показан схематический вид сбоку на собирающий механизм с прямым сбором волокон 5 с поверхности проводящих стержней электродов 6 коллектора с помощью наклонного ножа. Волокна 5 укладываются на проводящие стержни электродов 6 коллектора в процессе электростатического прядения. Затем волокна 5 помещаются на поверхность собирающей пластины 7 с сохранением их ориентации. В этом примерном варианте воплощения волокна 5 собираются непосредственно с поверхности проводящих стержней электродов 6 коллектора с помощью наклонного ножа 13. Нож 13 наклонен под углом α относительно проводящих стержней электродов 6 коллектора, и он совершает поступательное движение вдоль оси х.

Фигура 6 - фотография волокон, уложенных упорядоченным образом между проводящими стержнями электродов 6 коллектора, разделенных воздушным зазором до их удаления с помощью собирающей пластины. Из фигуры 6 следует, что нановолокна расположены параллельно.

Фигуры 7, 8 и 9 - фотографии, иллюстрирующие важность конструкции собирающего коллектора и способа последовательного укладывания нановолокон из поливинилспирта. Фотографии были сделаны электронным микроскопом с увеличением приблизительно 5000х. На фигуре 7 волокна 5, наложенные на пластинчатый коллектор, укладываются беспонаборочно; на фигуре 8 волокна 5, уложенные на электрически разделенный коллектор, частично ориентированы, и фигура фигура 9 - фотография ориентированных волокон 5, которые были последовательно удалены с разделенного коллектора согласно настоящему изобретению.

На фигуре 10 представлена диаграмма углового спектра, представляющая ориентацию волокон 5 из образцов, показанных на фигуре 7 (образец А), фигуре 8 (образец В) и фигуре 9 (образец С). Спектр был получен на основе анализа изображения с помощью преобразования Фурье. Пик в спектре образца С соответствует самым важным углам размещения волокон 5, в этом случае углу 90°, в вертикальном направлении. Примененный анализ обычно используется в профессиональной практике для автоматической оценки и сравнения ориентации волокон 5 даже притом, что анализ изображения основан на использовании точек, то есть пикселей изображения, а не отдельных волокон 5.

Фотографии примерного материала, произведенного с помощью устройства по настоящему изобретению, представлены на фигуре 11. На фигуре 11 представлены три различных увеличения частей материала из поливинилспиртовых волокон 5, а именно увеличение 70х на фигуре 11а, увеличение 350х на фигуре 11b и увеличение 3700х на фигуре 11с.

Микро- или нановолокна формируются способом электростатического прядения. Одиночный или составной сопловой излучатель 2 формирует поток полимерных волокон 5 в виде струй, которые перемещаются по направлению ко второму электроду 6 коллектора и равномерно покрывают всю область коллектора. Микро- или нановолокна переносятся силами электростатического поля и укладываются параллельно друг другу, потому что во время их перемещения от излучателя сопла 2 к электродам 6 на их траекторию влияют силовые линии электростатического поля вблизи коллектора, который с этой целью разделен на две или несколько проводящих и непроводящих областей. На основе многочисленных экспериментов был разработан и протестирован собирающий коллектор, в котором электроды 6 коллектора состоят из двух или нескольких тонких проводящих стержней, например, в виде проводов или струн, которые отделены друг от друга воздушным зазором. Ни их число, ни их длина не ограничены. Далее было найдено, что самой подходящим сечением бруска является не круглое, а угловое сечение, а именно квадратное или прямоугольное шириной от 0,1 мм до 10 мм, предпочтительно 1-5 мм.

Со стороны отдельные стержни расположены с интервалами относительно друг друга и разделены воздушным зазором заданной ширины, а именно от 0,1 мм до 200 мм, наиболее предпочтительно от 1 мм до 100 мм. Влияние воздушного зазора на формирование упорядоченных волокон 5 систематически изучалось, и было найдено, что в случае короткого расстояния степень ориентации снижается. Напротив, в случае большого расстояния волокна 5 укладываются непосредственно на проводящие электроды, и число ориентированных волокон 5, расположенных между проводящими стержнями ниже, или волокна разрываются собственной силой тяжести. Поэтому самый подходящий размер воздушного зазора должен быть экспериментально найден для каждого типа полимера, чтобы обеспечить успешное формирование ориентированных волокон 5. Было также найдено, что ширина проводящих стержней не должна обязательно быть большой, напротив, из проекта и точки зрения функциональности, применение тонких стержней квадратного сечения оказывается выгодным в отличие от более широких пластин, и это доказано в процитированной литературе. Размеры воздушных зазоров были оптимизированы для нескольких сортов синтетических и естественных полимеров в зависимости от их механических свойств.

Пространство между проводящими стержнями электродов 6 коллектора, где волокна 5 располагаются по длине в одном направлении или скорее перпендикулярно к проводящим стержням электродов 6 коллектора через непроводящую область, постепенно наполняется во время укладывания волокон. Укладывание волокон 5, ориентированных таким образом, в более толстые слои, невозможно по упомянутым выше причинам, например из-за уменьшения градуса ориентации и т.д., и поэтому был предложен процесс, в котором тонкий уложенный слой извлекается через регулярные промежутки времени и передается на заднюю пластину предпочтительно одновременно с укладыванием.

Для сбора ориентированных волокон 5, передачи и наслаивания используется собирающая пластина 7 с удлиненными отверстиями, которые позволяют наложить пластину 7 на проводящие стержни электродов 6 коллектора и обеспечить поступательное движение в продольном направлении вдоль проводящих стержней. Форма собирающей пластины 7 неоднократно экспериментально тестировалась и изменялась. Полученная оптимальная конструкция описана в этом раскрытии. Во время заданных интервалов времени от 1 секунды до 1 часа собирающая пластина 7 смещается в продольном направлении вдоль проводящих стержней, когда она подхватывает упорядоченные микро- или нановолокна на своей поверхности. Было найдено, что благодаря наклону собирающей пластины 7 под определенным углом относительно стержней электродов 6 коллектора, а именно 0°<α<90°, волокна 5, извлеченные около краев проводящих стержней электродов 6 коллектора, подвергаются механическому напряжению в меньшей степени, и также то, что наклон собирающей пластины 7 помогает регулярному укладыванию отдельных волокон 5 на собирающую пластину 7 по всей их длине. Наклон собирающей пластины дополнительно обеспечивает одновременное извлечение волокон 5, уложенных непосредственно на проводящие стержни электродов 6 коллектора. Волокна 5 укладываются в этих местах в большем количестве в результате более сильного электростатического поля, и поэтому они увеличивают механическую прочность полученного материала. Кроме того, была решена проблема сбора ориентированных волокон 5 на большей площади S=ΣSi=Σ (li. wi) (то, где l - длина и wi - ширина области i), а именно благодаря недавно разработанному и экспериментально проверенному процессу. Собирающая пластина совершает поступательное движение (со скоростью от 0,001 м/с до 10 м/с) вдоль проводящих стержней электродов 6 коллектора, причем направление этого движения формирует угол β (в интервале 0°<β<90°) с проводящими стержнями электродов 6 коллектора. Во время этого движения микро- или нановолокна, уложенные упорядоченным образом, укладываются в толстые слои плоских (2D) или объемных (3D) объектов с поддержкой регулярной упорядоченной структуры материала 10. Величина угла β определяет поверхностную плотность волокон 5 в слое, который сформирован из нового материала 10, и длину 1 собирающей части пластины, которая покрыта волокнами. Плоский или объемный материал 10 создается последовательно в зависимости от общего времени процесса и общей площади полученного материала 10. Разработанный процесс позволяет укладывать микро- или нановолокна в более толстые слои, одновременно поддерживая нужное направление ориентации даже в более высоких слоях. Помещая волокна 5 на заранее подготовленную заднюю стенку, можно снизить степень механического напряжения до минимальной величины, и поэтому их структура не нарушается.

Волокна 5, изготовленные из различных смесей, например, синтетических или естественных полимеров, обычно имеют различные механические свойства, и материалы 10, произведенные электростатическим прядением, имеют также различную морфологию. На основе исследованных характеристик был выбран один из предложенных процессов сбора и укладывания упорядоченных волокон 5. Было найдено, что использование собирающей пластины 7, которая вставляется между проводящими стержнями электродов 6 коллектора, подходит для волокон 5 с более низкой механической прочностью, полученных из естественных полимеров. Волокна 5 могут быть настолько тонкими, что они могут оборваться под действием их собственного веса, когда они подвешены между проводящими стержнями электродов 6 коллектора. В таком случае нет никакого другого способа, как удалить волокна 5 из устройства в соответствии с настоящим изобретением. В противоположность этому собирающая пластина 7 с собирающим полотном 13, которое совершает поступательное движение по поверхности проводящих стержней, используется с более стойкими материалами 10, такими как синтетические полимеры. Преимущество этого процесса состоит в том, что полученный материал 10 не утоняется ни в каком месте и даже усиливается в областях на проводящих стержнях электродов 6 коллектора, что, в основном, увеличивает его сопротивление к последующим механическим напряжениям, например, в определенной области применения.

Поступательное движение собирающей пластины 7 вдоль проводящих стержней электродов 6 коллектора становится реверсивным во время конкретных временных интервалов, чтобы сформировать один слой материала 10. Новый материал 10 создается на произвольной задней стенке, причем задняя стенка может быть разработана как упаковочный материал. Практическое решение обеспечивает производство упорядоченных материалов, которые будут одновременно размещены на стерильную упаковку в камере укладывания "на месте" и, таким образом, будут готовы к прямому применению и использованию. Разработанное нами Устройство решает проблему технического требования механической передачи материалов 10 из тонкого волокна на другую подложку и устраняет возможные причины нарушения хода процесса, повреждения, загрязнения и износа материала 10 во время обработки. Разработанное устройство позволяет выполнить производственный процесс в единственной среде камеры укладывания, и поэтому необходимая стерилизация материалов 10, предназначенных для медицинских целей, может быть легко достигнута.

В другом случае собирающая пластина 7 всегда перемещается только в одном направлении после истечения временного интервала. Она остается в концевом положении для того же самого временного интервала и затем движется обратно. Разделенное поступательное движение приводит к укладыванию микро- или нановолокна с обеих сторон собирающей пластины 7, которая по форме адаптирована к присоединению к основному материалу. Этот принцип позволяет создать волоконные слои с обеих сторон единственной опорной спинки.

Дополнительно решается проблема дискретного движения собирающей пластины 7, которая является более важной - с точки зрения конструкции. В центрально-симметричной конструкции используются круговые проводящие стержни коллектора как электроды 6 коллектора. В этом случае собирающая пластина 7 вращается вокруг ее центральной оси. В этом случае собирающая пластина перемещается с угловой скоростью ω(t) в диапазоне от 0,001 до 10 рад/с. Волокна 5 укладываются и наслаиваются таким же образом, как и в предыдущем варианте воплощения. Здесь непрерывное вращательное движение собирающей пластины 7 имеет преимущество по сравнению с дискретными шагами в предыдущем решении.

Конструктивные модификации собирающей пластины 7 разрешают вращение отдельных элементов собирающей пластины 7 под углом γ в диапазоне 0<γ<90°. После истечения определенного временного интервала (от 1 секунды до 1 часа) наслаивания волоконного материала 10 элементы собирающей пластины 7, имеющие области Si=liwi и дополнительные слои материала 10, укладываются снова. Внутренняя структура материала 10, сформированного таким образом, состоит из отдельных слоев микро- или нановолокна, в которой слои слегка повернуты относительно друг друга на корректируемый угол γ. Этот принцип позволяет производить материалы 10 с двумя или несколькими упорядоченными направлениями анизотропного материала 10 и также формировать упорядоченную структуру 3D. Регулярная структура возникает не только в плоском, но также и в трехмерном объекте путем вращения элементов собирающей пластины 7 или многократного повторения сбора волокон 5 в описанном выше процессе.

Наложенные волокна 5 наполняют область между зазорами в собирающей пластине 7. Размер области 9, в которой расположены ориентированные микро- или нановолокна, по размеру не ограничен. Поперечная ширина проводящих стержней электродов 6 (и ширина зазоров в собирающей пластине 7, исходящих из нее) являются единственным важным параметром. В этих местах волокна 5 в полученном материале 10 не укладываются упорядоченным образом или некоторые места здесь остаются незаполненными. Имеется максимум 20% этих областей в полученном материале 10.

Множественные металлические сопла 3 излучателя используются с целью покрытия большей области коллектора волокнами 5 и для увеличения экономической эффективности производства. Отдельные металлические сопла 3 излучателя также используются для укладывания волокон 5 из различных полимерных смесей. Когда металлические сопла 3 излучателя расположены в линию вдоль проводящих стержней электродов 6 коллектора, волокна 5 укладываются слоями один за другим, при этом отдельные слои создаются волокнами 5 из различных полимеров. Волоконная структура полученного материала имеет вид композитного материала.

Замена собирающей пластины 7 собирающим цилиндром 14 определенного диаметра R, на боковой поверхности которого имеются вырезы для отдельных проводящих стержней электродов 6 коллектора, позволяет производить полые трубы, стенки которых состоят из волокон 5, расположенных регулярно в продольном направлении. Собирающий цилиндр 14 выполняет два независимых движения: вращательное движение вокруг его продольной оси и поступательное движение в направлении вдоль проводящих стержней электродов 6 коллектора (вдоль оси X). Эти движения цилиндра позволяют собирать микро- или нановолокна на его поверхности. Поверхность собирающего цилиндра 14 имеет выступы, где волокна 5 укладываются в плоский (2D) материал 10, остаются или в виде трубы, или распространяются наружу с целью создания поверхностных материалов 10 большого размера.

Вышеупомянутая описанная конструкция коллектора и механизм ориентации микро- или нановолокон и их укладывания обеспечивают эффективное производство новых материалов, которые могут быть плоскими материалами большой площади или в объемных формах (3D) с поддержкой их тонкой и регулярной волоконной структуры.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предложенное изобретение может использоваться для производства плоских (2D) или объемных (3D) материалов, которые имеют свою внутреннюю волоконную структуру, состоящую из ориентированных микро- или нановолокон, расположенных по длине в одном или нескольких направлениях.

Источники информации

1. S.Р.N.Sangamesh G.Kumbar, Roshan James, MaCalus V.Hogan and Cato T.Laurencin, Recent Patents on Biomedical Engineering 1, 68-78 (2008).

2. D.Li, Y.Wang and Y.Xia, Nano Letters 3 (8), 1167-1171 (2003).

3. Y.W.D.Li, Y.Xia„ Advanced Materials 16 (4), 361-366 (2004).

4. D.Li, G.Ouyang, J.T.McCann and Y.Xia, Nano Letters 5 (5), 913-916 (2005).

5. R.Jalili, M.Morshed, S.dolkarim and H.Ravandi, Journal of Applied Polymer Science 101 (6), 4350-4357 (2006).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ НАНОВОЛОКОН И ЛИНЕЙНАЯ СИСТЕМА ИЗ ПОЛИМЕРНЫХ НАНОВОЛОКОН, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2013 |

|

RU2672630C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2477644C1 |

| Комбинированная фильера для производства нановолокнистых и микроволокнистых материалов | 2013 |

|

RU2614393C2 |

| ФИЛЬТРУЮЩИЙ ТЕРМОСТОЙКИЙ НАНОВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524936C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2012 |

|

RU2477165C1 |

| ПРЯДИЛЬНАЯ ФИЛЬЕРА ДЛЯ ПРОИЗВОДСТВА НАНОВОЛОКОННЫХ И МИКРОВОЛОКОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2637890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОВОЛОКОН ИЗ ПОЛИМЕРНОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2365686C2 |

| ГИБРИДНЫЕ ВОЙЛОКИ ИЗ НАНОВОЛОКОН, ПОЛУЧЕННЫХ ЭЛЕКТРОПРЯДЕНИЕМ | 2013 |

|

RU2658909C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТОНКОЙ ОЧИСТКИ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ | 2009 |

|

RU2429048C2 |

| КОНСТРУКЦИЯ ФИЛЬТРА И СПОСОБ ФИЛЬТРАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2301105C2 |

Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон содержит набор металлических прядильных сопел (3), соединенных с первым потенциалом, набор электродов (6) коллектора, обращенного к набору сопел (3), расположенных через регулярные интервалы и соединенных со вторым потенциалом, и собирающую пластину (7) или собирающий цилиндр (14) для сбора микроволокон или нановолокон, уложенных между парами смежных электродов (6) коллектора. Сущность изобретения состоит в следующем: набор электродов (6) коллектора содержит, по меньшей мере, два электрода (6) коллектора, расположенных в одной плоскости, и собирающую пластину (7) на линии ее пересечения или по касательной к собирающемуся цилиндру (14), который перпендикулярен линии контакта с плоскостью электродов (6) коллектора, формируя с плоскостью электродов (6) коллектора угол α в диапазоне между 0° и 90°, при этом собирающая пластина (7) или собирающий цилиндр (14) могут перемещаться относительно электродов (6) коллектора в направлении, лежащем в плоскости, которая перпендикулярна плоскости электродов (6) коллектора, и в котором ось электрода (6) лежит в направлении перемещения собирающей пластины (7) или собирающего цилиндра (14), формируя с осью этого электрода (6) угол β, величина которого лежит между 0° и 90°. Такое устройство позволяет создавать большие плоские и объемные объекты из упорядоченных нановолокон. 8 з.п. ф-лы, 14 ил.

1. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон, содержащее, по меньшей мере, одно металлическое прядильное сопло (3), соединенное с первым потенциалом, набор электродов (6) коллектора, который содержит, по меньшей мере, два электрода (6) коллектора, обращенных к набору сопел (3), расположенных с постоянным интервалом относительно друг друга и соединенных со вторым потенциалом, отличающееся тем, что устройство дополнительно содержит собирающую пластину (7) или собирающий цилиндр (14) для сбора микроволокон или нановолокон, уложенных между парами смежных электродов (6) коллектора, а собирающая пластина (7) снабжена зазорами, через которые проходят электроды (6) коллектора, при этом собирающая пластина (7) находится на линии ее пересечения или по касательной к собирающему цилиндру (14), который перпендикулярен к линии контакта с плоскостью электродов (6) коллектора, формируя с плоскостью электродов (6) коллектора угол α, размер которого лежит в диапазоне от 0° до 90°, при этом собирающая пластина (7) или собирающий цилиндр (14) расположен подвижно относительно электродов (6) коллектора в направлении, лежащем в плоскости, которая перпендикулярна плоскости электродов (6) коллектора и в котором находится ось электрода (6), а направление движения собирающей пластины (7) или собирающего цилиндра (14) формирует с указанным электродом (6) ось под углом β, размер которого лежит в диапазоне от 0° до 90°.

2. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 1, отличающееся тем, что собирающая пластина (7) снабжена открытыми параллельными зазорами, каждый из которых обращен к одному из электродов (6) коллектора, тогда как выступы собирающей пластины (7) между двумя смежными зазорами входят в пространство между двумя смежными электродами (6) коллектора.

3. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по любому из пп. 1-2, отличающееся тем, что набор электродов (6) коллектора имеет постоянный интервал относительно друг друга и имеет, по меньшей мере, три параллельных электрода (6) коллектора.

4. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 1, отличающееся тем, что собирающая пластина (7) имеет поверхность, которая отклонена от электродов (6) коллектора, при этом указанная поверхность покрыта съемной подложкой, чтобы обеспечить загрузку слоя микроволокна или нановолокна указанной подложкой.

5. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 1, отличающееся тем, что собирающая пластина (7) содержит поверхность, которая отклонена от электродов (6) коллектора и которая имеет прорезь для размещения слоев микроволокна или нановолокна, собранных собирающей пластиной (7).

6. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 1, отличающееся тем, что форма поперечного сечения электродов (6) коллектора, является квадратной или прямоугольной при ширине от 0,1 мм до 10 мм.

7. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 6, отличающееся тем, что форма поперечного сечения электродов (6) коллектора, является квадратной или прямоугольной при ширине 1-5 мм.

8. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 1, отличающееся тем, что электроды (6) коллектора, отделены друг от друга воздушным зазором с боковым смещением относительно друг друга на расстояние от 0,1 мм до 200 мм.

9. Устройство для производства двумерных или трехмерных волокнистых материалов из микроволокон или нановолокон по п. 8, отличающееся тем, что электроды (6) коллектора отделены друг от друга на расстояние от 1 мм до 100 мм.

| ROUHOLLAH JALILI ET AL: "Fundamental parameters affecting electrospinning of PAN nanofibers as uniaxially aligned fibers", JOURNAL OF APPLIED POLYMER SCIENCE, vol.101, no.6, 15.09.2006, | |||

| "Вестник МИТХТ", 2008, т.3, N5, Синтез и переработка полимеров и композитов на их основе, УДК 677.494.6, Электроформование волокнистых материалов на основе |

Авторы

Даты

2015-04-10—Публикация

2011-02-03—Подача