Изобретение относятся к деревообрабатывающей промышленности и может быть использовано при производстве композиционных материалов, в частности древесных плит.

Известен способ подготовки технологической щепы путем отделения коры от щепы, сушки в кипящем петролатуме с последующим погружением смеси в емкость с водой и сбором всплывающей в верхнем слое воды коры (см. патент RU 2378591 C1 по классу 26B 3/00).

Известный способ недостаточно эффективен, трудоемок, а также для дальнейшей его реализации в технологическом потоке требует специальной сушки смеси в петролатуме.

Наиболее близким технологическим решением является способ подготовки технологической щепы (см. А.С. СССР №477207, кл. B27L 1/00, 1973 г.), включающий сушку щепы, формирование слоя щепы и последующее отделение коры от щепы.

Недостатком ближайшего аналога является его малая эффективность, вследствие трудности отделения коры от древесины щепы при сепарации смеси.

Задача предложенного способа заключается в повышении качества технологической щепы за счет лучшего отделения ее от коры.

Решение поставленной задачи обеспечивается способом подготовки технологической щепы, включающем отделение коры от древесины щепы, сушку щепы, формирование слоя щепы и сжатия его. При этом процесс отделения коры от древесины щепы происходит в две стадии: сначала после сжатия слоя щепы, а окончательное отделение коры от древесины щепы осуществляют на виброситах, оснащенных шарами, при этом регулирование давления сжатия слоя щепы, амплитуды и частоты колебаний вибросит осуществляют в зависимости от зольности щепы.

Изобретение поясняется следующим примером.

Для производства древесно-стружечных плит (ДСП) изготавливают щепу по ГОСТ 1585 марки ПС. При этом допускается использование всех лиственных и хвойных пород. В технологической щепе для ДСП допускается коры до 15%. Увеличение коры в щепе приводит к необходимости увеличения расхода связующего, увеличивает себестоимость производства, снижает прочность и ухудшает внешний вид плит. На большинстве предприятий технологическую щепу для ДСП производят из неокоренного сырья на собственном предприятии и (или) используют привозную щепу, изготовленную из отходов лесозаготовок, отходов лесопиления и деревообработки, а также индустриальных отходов. Массовая доля коры в привозной щепе доходит до 45-50%. По известному способу смесь щепы и коры перед дроблением высушивают до влажности 8-12%. Высушенную смесь обжимают с помощью вращающихся валков с упругой оболочкой и зазором между валками, равным толщине слоя щепы с последующим отделением коры от древесины щепы сепарацией.

Известный способ, основанный на механическом разрушении связей коры с древесиной с помощью обжима не пригоден для окорки мелкой древесной фракции, применяемой в производстве ДСП. Кроме того, получаемая смесь требует дополнительно ее специальной сушки и переработки.

По предлагаемому способу высушенную смесь коры и щепы до необходимой для производства ДСП влажности 1-3% обжимают валками. При этом регулируют усилие обжима, отделяют крупные включения коры и удаляют их для использования в других процессах, в частности, теплоснабжения для сушки щепы и прессования плит. Оставшуюся часть смеси коры и щепы подают на вибросито, оснащенное шарами с упругой оболочкой и с возможностями изменения их параметров по массе и размерам в зависимости от требуемой фракции щепы.

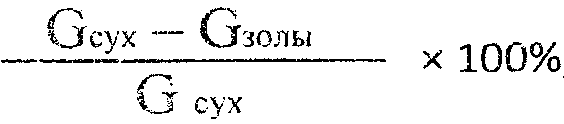

Зольность определяют после сушки смеси путем высушивания отобранной пробы до постоянного веса и последующего сжигания и взвешивания полученной золы. Вычисление зольности осуществляется по формуле:

,

,

где Gcyx - масса пробы в абсолютно сухом состоянии;

Gзолы - масса, золы.

Регулирование давления сжатия слоя щепы осуществляют в зависимости от фракционного состава и зольности щепы. Так, при зольности 0,5% давление сжатия составляло 0,5 МПА, при зольности щепы 2,2% давление составляло 1,5 МПА.

Окончательное отделение коры от древесины щепы осуществляют на виброситах, оснащенных шарами диаметром (3,0-8,5)dо, где do - диаметр (мм) отверстий сита соответствующей фракции щепы и массой шара 20-80 г.

При зольности щепы 0,5% частота колебаний вибросита составляет 150 мин-1, а амплитуда колебаний вибросита - 50 мм.

При зольности щепы 2,2% частота колебаний вибросита составляет 180 мин-1, а амплитуда колебаний вибросита - 100 мм.

Показателем качества подготовки технологической щепы является отношение количества коры и нестандартных частиц, попавших в кондиционную фракцию во время сортировки (n2) к количеству их в исходной щепе (n1) ε=n2/n1.

Зависимость зольности от породы древесины и коэффициент показателя качества подготовки технологической щепы представлены в таблице в результате испытаний согласно приведенным выше значениям регулируемых параметров.

Таким образом, предложенное решение позволяет улучшить качество технологической щепы, что обеспечивает снижение расхода связующего при дальнейшем использовании щепы и качество изделий из этой щепы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНАЯ СИСТЕМА СОРТИРОВКИ СТРУЖКИ В ПРОИЗВОДСТВЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2600130C2 |

| СПОСОБ ОТДЕЛЕНИЯ КОРЫ ОТ ЩЕПЫ И ИХ СУШКИ | 2008 |

|

RU2378591C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ НА НЕСУЩЕОГРАЖДАЮЩИЕ ЭЛЕМЕНТЫ ДВУХКАНТНОГО СБОРНОГО СТЕНОВОГО БРУСА | 2013 |

|

RU2551102C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ НА НЕСУЩЕОГРАЖДАЮЩИЕ ЭЛЕМЕНТЫ ДВУХКАНТНОГО СБОРНОГО СТЕНОВОГО БРУСА | 2013 |

|

RU2551103C1 |

| Линия для изготовления щепы | 1985 |

|

SU1350012A1 |

| ТРЕХСЛОЙНАЯ ПРЕССОВАННАЯ ПАНЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПАНЕЛЕЙ, МЕТОДОМ СУХОГО ПРЕССОВАНИЯ | 1993 |

|

RU2032536C1 |

| АКУСТИЧЕСКАЯ ПОЛИМЕРОПИЛОЧНАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050383C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2437921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

Изобретение относится к деревообрабатывающей промышленности, в частности к производству композиционных материалов, например, древесных плит. Сначала отделяют кору от древесины щепы. Затем щепу высушивают и формируют слой щепы. Далее слой щепы транспортируют и сжимают. Процесс отделения коры от древесины щепы происходит в две стадии. На первой стадии крупные включения коры отделяют после сжатия слоя щепы. На второй стадии осуществляют окончательное отделение коры от древесины щепы на виброситах, оснащенных шарами. Давление сжатия слоя щепы, амплитуду и частоту колебаний вибросит регулируют в зависимости от зольности щепы. Повышается качество технологической щепы. 1 табл.

Способ подготовки технологической щепы, включающий отделение коры от древесины щепы, сушку щепы, формирование слоя щепы, транспортировку слоя щепы и сжатие его, отличающийся тем, что отделение коры от древесины щепы производят в две стадии: сначала после сжатия слоя щепы, а окончательное отделение коры от древесины щепы осуществляют на виброситах, оснащенных шарами, при этом регулирование давления сжатия слоя щепы, амплитуды и частоты колебаний вибросит осуществляют в зависимости от зольности щепы.

| Способ отделения щепы от коры | 1973 |

|

SU477207A1 |

| СПОСОБ ОТДЕЛЕНИЯ КОРЫ ОТ ЩЕПЫ И ИХ СУШКИ | 2008 |

|

RU2378591C1 |

| Устройство для подготовки древесных частиц | 1990 |

|

SU1728010A1 |

| US 4616785 A, 14.10.1986 | |||

| US 7758721 B2, 20.07.2010 | |||

Авторы

Даты

2015-04-10—Публикация

2013-09-27—Подача